本文链接:

图1

许多学者对刚柔耦合末端执行器进行了研究。如:李三平等[9]选择HY-E260型硅胶为软体手指的材料,设计了气动软体采摘机械手并进行了仿真及抓取实验,其对成簇沙果的采摘成功率可达80%,且具有一定的通用性;陈燕等[10]设计了单动力源驱动、夹剪一体的荔枝采摘末端执行器,来对成串的荔枝串果母枝进行剪切,避免了因旋转切割造成荔枝及其周边枝叶受损的问题,对直径在5 mm以下母枝的采摘成功率可达100%,对母枝直径为6~7 mm的采摘成功率为70%,而当采摘点的前方两侧存在较茂密的枝叶或采摘点受枝叶遮挡严重时,采摘困难或无法采摘;王石榴 [11]设计了一种香蕉采摘末端执行器的夹持装置,该装置先对香蕉假茎进行夹持,后将香蕉假茎与香蕉果树分离,试验结果表明,该装置能满足香蕉采摘装置的性能要求。

本文基于沙果直径、果梗长度等参数,设计了一款成簇沙果采摘末端执行器。采用柔性机构对沙果进行包裹并夹持,以减少对沙果的损伤;采用剪切机构对果梗进行剪切,以提高采摘的成功率及效率。

1 沙果采摘末端执行器设计

1.1 沙果直径和果梗长度测量

挑选20个不同直径的沙果,采用精度为0.02 mm的游标卡尺对其直径和果梗长度进行测量,结果如表1所示。由表可知:沙果直径的最小值为38.38 mm,最大值为47.10 mm,平均值为43.14 mm;果梗长度最小值为27.66 mm,最大值为48.34 mm,平均值为37.20 mm。

表1 单个沙果直径和果梗长度 (mm)

Table 1

| 沙果编号 | 直径 | 果梗长度 | 沙果编号 | 直径 | 果梗长度 |

|---|---|---|---|---|---|

| 1 | 43.20 | 37.60 | 11 | 41.22 | 36.98 |

| 2 | 43.44 | 41.36 | 12 | 46.34 | 29.90 |

| 3 | 46.98 | 37.20 | 13 | 43.72 | 48.34 |

| 4 | 46.70 | 27.66 | 14 | 47.10 | 42.34 |

| 5 | 42.70 | 39.00 | 15 | 42.90 | 38.52 |

| 6 | 41.98 | 44.00 | 16 | 41.00 | 30.94 |

| 7 | 41.38 | 39.30 | 17 | 41.90 | 43.50 |

| 8 | 38.38 | 28.82 | 18 | 44.02 | 33.52 |

| 9 | 43.90 | 36.96 | 19 | 42.86 | 34.72 |

| 10 | 39.90 | 31.44 | 20 | 42.66 | 41.88 |

在自然生长条件下,沙果一般为1~5个/簇。挑选5组成簇沙果,对其直径进行测量。成簇沙果在采摘时位姿不同,则其尺寸也不同,所以采用随机纵横测量的方式对成簇沙果的整体直径进行测量,结果如表2所示。由表可知,五果的最大直径为121.6 mm,五果的平均直径为106.62 mm。

表2 成簇沙果直径 (mm)

Table 2

| 组别 | 一果 | 二果 | 三果 | 四果 | 五果 |

|---|---|---|---|---|---|

| 1 | 43.2 | 91.9 | 91.2 | 115.3 | 106.2 |

| 2 | 42.0 | 47.8 | 91.1 | 104.3 | 121.6 |

| 3 | 41.5 | 47.0 | 93.2 | 107.5 | 86.0 |

| 4 | 48.1 | 91.4 | 86.1 | 116.3 | 99.7 |

| 5 | 44.2 | 83.2 | 87.6 | 111.7 | 119.6 |

1.2 果梗剪切力测量

采用钨钢三孔刀片和艾德堡SH-500N数显推拉计对20个沙果的果梗进行剪断试验,得到的果梗剪切力如表3所示。由表可知,剪切力最小值为12.567 N,最大值为26.167 N,平均值为19.974 N。

表3 果梗剪切力 (N)

Table 3

| 沙果编号 | 剪切力 | 沙果编号 | 剪切力 |

|---|---|---|---|

| 1 | 22.298 | 11 | 17.179 |

| 2 | 23.969 | 12 | 25.999 |

| 3 | 24.519 | 13 | 16.705 |

| 4 | 16.628 | 14 | 21.142 |

| 5 | 15.443 | 15 | 17.592 |

| 6 | 16.826 | 16 | 23.733 |

| 7 | 12.567 | 17 | 26.167 |

| 8 | 24.859 | 18 | 20.764 |

| 9 | 13.574 | 19 | 18.009 |

| 10 | 20.133 | 20 | 21.381 |

1.3 末端执行器结构设计

1.3.1 末端执行器总体结构及工作原理

所设计的沙果采摘末端执行器由柔性机构和刚性机构组成,柔性机构实现包裹功能,刚性机构实现剪切功能。其结构如图2所示。

图2

图2

沙果采摘末端执行器结构

1—伸缩板;2—小桥铁;3—钨钢刀片;4—底座;5—气缸;6—推拉板;7—连接轴;8—连杆;9—剪切外壳;10—软体手指;11—软体手指支撑架;12—采摘腔。

Fig.2

Structure of end-effector for picking crabapple

其工作原理为:果梗进入末端执行器的采摘腔后,气源供应气体,使软体手指充气,其应变层发生形变,在气压驱动下软体手指弯曲,完成对成簇沙果的包裹;此时,由于沙果被包络定位,果梗会被定位至剪切机构缝隙中的待剪区域,随后两侧刀片在气压驱动下对果梗进行对切,从而完成对成簇沙果的采摘。其中:长方形刀片的尺寸为43 mm×22 mm,刀片通过螺丝/螺母固定在刀具板上;刀具板底部通过螺丝与滑轨连接,滑轨涂有润滑油,可以顺滑地移动;气缸缸杆与推拉板通过M8螺母连接,将气缸的伸缩动作传递给伸缩板,伸缩板通过铰接的2条对称的连杆带动刀具板滑动,以此完成刀片的对切动作。剪切下的果实通过输送管输送到收集箱中。

1.3.2 末端执行器柔性机构

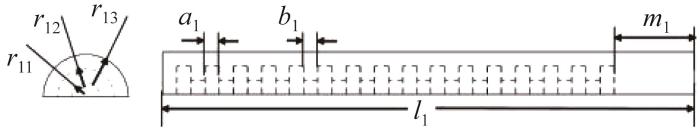

图3

表4 软体手指应变层结构参数 (mm)

Table 4

| 参数 | 数值 |

|---|---|

| a1 | 3 |

| b1 | 3 |

| l1 | 113 |

| m1 | 17 |

| r11 | 3 |

| r12 | 6 |

| r13 | 9 |

软体手指制作步骤如下:

1)模具设计和打印。采用SolidWorks软件将手指模具另存为.STL文件格式,然后利用3D打印技术打印模具。模具分为应变层和限制层两部分。

2)硅胶选用和准备。选用深圳市红叶杰科技有限公司生产的HY-E620型硅胶,将2组硅胶按1∶1的体积混合并用木棒搅拌均匀,用真空泵抽取搅拌过程中产生的气泡。

3)硅胶浇铸。将搅拌均匀的混合胶倒入限制层和应变层的模具,在室温下将其静置6 h。

4)脱模及软体手指制作。静置完成后,将凝固的硅胶从模具中取出,采用按相同比例混合的硅胶将两部分粘合在一起,待完全凝固后即可得到软体手指。

1.3.3 末端执行器刚性机构

根据成簇沙果的直径测量结果可知,成簇沙果的最大直径为121.6 mm。为了使沙果进入软体手指处的包裹腔体,包裹腔体的宽度应大于121.6 mm。果梗最大长度为48.34 mm,因此果梗剪切机构的高度应不大于48.34 mm,这样果梗才可以进入剪切机构而被剪切。因此,设置软体手指包裹腔体的宽度为125 mm,剪切机构的高度为30 mm。

末端执行器的刚性机构由气缸、剪切外壳、底座及剪切机构等组成。气缸是果梗剪切机构的动力源,其气压与刀具的剪切力密切相关,通过调节气压来控制输出力的大小,从而控制剪切力;气缸型号为长拓CU25-5,缸径为10 mm,气缸外部受力面积为491 mm2,内部受力面积为412 mm2。剪切外壳内部承载着剪切机构,协助完成剪切动作。底座支撑着剪切外壳及其内部的剪切机构,并在两侧装有可拆卸的软体手指支撑板,以固定软体手指。

末端执行器需安装在机械臂末端,因此需符合轻量化的设计要求。选用铝合金6063为末端执行器的材料,各部分的连接件、固定件选用以合金钢为材料的标准件。

2 成簇沙果剪切过程运动学仿真及单因素试验

2.1 SolidWorks Motion仿真

在成簇沙果剪切过程的SolidWorks Motion仿真中作如下假设:试验前,果梗的内应力为0;在仿真过程中,采摘点位准确且果梗的位置不变;刀片材料设置为钨钢,板材设置为铝合金6063,果梗设置为轻木,连接件材料设置为不锈钢。

对SolidWorks Motion分析插件中的运动算例设置参数,如表5所示。通过预试验后,对气缸施加0.2 MPa的气压。由于气缸缸杆收缩时为剪切动作,气缸内部受力面积为412

式中:F为气缸缸杆的拉力,P为对气缸施加的气压,S为气缸缸体的受力面积。

表5 运动算例中的参数设置

Table 5

| 参数 | 数值 |

|---|---|

| 引力方向 | -y① |

| 引力大小/(mm/s2) | 9 806.65 |

| 气缸拉力/N | 82.4 |

| 刀片厚度/mm | 0.3 |

①-y向为果实跌落方向。

测量刀片与果梗的接触力及刀片质量中心点的位移,结果如图4所示。由图可知,在0.1 s时,刀片接触到果梗,接触力达到最大值29 N,此时一侧刀片的质量中心点相对于初始位置移动了14 mm。仿真结果表明,切割力最大值大于果梗剪切力的最高值,因此末端执行器可以完成沙果采摘任务。

图4

图4

成簇沙果剪切过程运动学仿真结果

Fig.4

Kinematic simulation results of shear process of clustered crabapple

2.2 单因素试验

2.2.1 预试验

对气缸施加气压后,剪切机构对沙果进行剪切,故将该施加的气压称为剪切气压。通过剪切机构剪切单个沙果,来确定剪切气压的区间。当剪切气压低于0.175 MPa时,无法保证单果剪切率达到100%。而当剪切气压高于0.300 MPa时,尽管在剪切机构中加了垫片防松,但其剪切性能仍会因振动而大大降低。原因是螺丝尺寸较小,较高的气压会使剪切机构产生较大的振动,造成滑轨部分螺丝和螺母的松动,从而导致滑轨松动,影响刀片滑动轨迹。因此,确定剪切气压的区间为0.175~0.300 MPa。

为了降低整机成本,刀片选择可直接装载在末端执行器上的钨钢三孔双面刀片。在仿真过程中,当刀片厚度大于0.5 mm时,刀片与果梗的接触力小于26.167 N,因此预先选择刀片厚度区间为0.1~0.5 mm。但在试验中发现,0.1 mm厚的刀片在剪切过程中易受到损坏,极大影响后续的采摘工作,因此选择刀片厚度区间为0.2~0.5 mm。

图5

图5

软体手指弯曲角度与驱动气压的关系曲线

Fig.5

Relationship curves of bending angle and driving air pressure of soft finger

2.2.2 单因素取值

通过预试验,确定了剪切气压、刀片厚度、驱动气压较为合理的区间,其取值如表6所示。采用控制变量法进行单因素试验。采摘中,沙果剪切成功并进入收集管视为采摘成功。

表6 单因素取值

Table 6

| 因素 | 取值 |

|---|---|

| 剪切气压/MPa | 0.175, 0.200, 0.225, 0.250, 0.275, 0.300 |

| 刀片厚度/mm | 0.2, 0.3, 0.4, 0.5 |

| 驱动气压/MPa | 0.07, 0.08, 0.09, 0.10 |

2.2.3 单因素分析

在刀片厚度为0.3 mm、驱动气压为0.09 MPa的工况下对剪切气压进行单因素试验,结果如图6所示。由图可知:当剪切气压从0.175 MPa提高到0.300 MPa,三果采摘成功率均可达到100%;当剪切气压从0.250 MPa提高到0.275 MPa,则四果采摘成功率可达到100%;当剪切气压从0.200 MPa提高到0.225 MPa,五果采摘成功率的提升最为明显,在0.250、0.275 MPa下,五果采摘成功率可分别达到88.3%、90%;在0.300 MPa下,四果、五果的采摘成功率有轻微下降,可能是因为剪切机构无法承受该较高气压,其各零件产生松动,导致剪切能力下降;在气压较低时,四果、五果采摘成功率的组间差异性较大,设备整体的采摘成功率不是很稳定。综上所述,最优剪切气压为0.275 MPa。

图6

在剪切气压为0.275 MPa、驱动气压为0.09 MPa的工况下对刀片厚度进行单因素试验,结果如图7所示。由图可知:当刀片厚度为0.2~0.5 mm时,三果采摘成功率均可达100%;刀片厚度为0.3、0.4 mm时,四果采摘成功率可达100%;刀片厚度为0.2 mm时,四果采摘效果不是很好,采摘成功率组内差异性较大,可能是因为刀片较薄,其在剪切过程中碰到了较硬的果梗,刀刃产生损伤,导致采摘成功率下降;五果采摘成功率整体呈先上升后下降的趋势,当刀片厚度为0.3、0.4 mm时,五果采摘成功率相对其他刀片厚度的高,可分别达到88.3%、90.0%。综上所述,最优刀片厚度为0.4 mm。

图7

在剪切气压为0.250 MPa、刀片厚度为0.4 mm的工况下对驱动气压进行单因素试验,结果如图8所示。由图可知:三果采摘成功率随着驱动气压的升高而提高;当驱动气压为0.07、0.09、0.10 MPa 时,随着驱动气压的升高,采摘成功率组内差异性逐渐降低,这是因为,当驱动气压较低时,软体手指无法对尺寸较小的成簇沙果进行包裹,导致剪切不成功,而尺寸较大的成簇沙果则可以被此气压下的软体手指包裹,而当驱动气压较高时,软体手指的弯曲角度较大,对尺寸较小的成簇沙果也可以进行较好的包裹;当驱动气压为0.09、0.10 MPa时,三果、四果的采摘成功率均可达近100%,五果采摘成功率约为85%。当驱动气压超过0.10 MPa时,软体手指无法承受如此大的气压,因此对于0.10 MPa以上的驱动气压不进行试验。综上所述,最优驱动气压为0.09 MPa。

图8

3 响应面优化试验

采用响应面法对试验结果进行分析,以获得各因素之间的交互作用对各成簇沙果采摘成功率的影响程度。

3.1 试验设计

采用box-benhnken design(BBD)法,进行三因素三水平下的末端执行器成簇沙果采摘试验。试验因素及水平如表7所示。

表7 试验因素及水平

Table 7

| 编码 | 剪切气压/MPa | 刀片厚度/mm | 驱动气压/MPa |

|---|---|---|---|

| 1 | 0.250 | 0.3 | 0.08 |

| 0 | 0.275 | 0.4 | 0.09 |

| -1 | 0.300 | 0.5 | 0.10 |

3.2 试验方案与结果

各设置三果、四果、五果采摘试验15组。由人工将末端执行器移至剪切位置,每组采摘20簇沙果,统计采摘成功率。每组试验重复3次,采摘成功率取平均值。试验方案及结果如表8所示。由表可知,三果采摘成功率都达到了100%,因此后续对三果采摘成功率不作分析。

表8 基于BBD法的试验方案及结果

Table 8

| 序号 | 剪切气压/MPa | 刀片厚度/mm | 驱动气压/MPa | 三果采摘成功率/% | 四果采摘成功率/% | 五果采摘成功率/% |

|---|---|---|---|---|---|---|

| 1 | 0.250 | 0.30 | 0.09 | 100 | 98.3 | 88.3 |

| 2 | 0.300 | 0.30 | 0.09 | 100 | 91.7 | 85.0 |

| 3 | 0.250 | 0.50 | 0.09 | 100 | 95.0 | 81.7 |

| 4 | 0.300 | 0.50 | 0.09 | 100 | 90.0 | 75.0 |

| 5 | 0.250 | 0.40 | 0.08 | 100 | 91.7 | 90.0 |

| 6 | 0.300 | 0.40 | 0.08 | 100 | 83.3 | 85.0 |

| 7 | 0.250 | 0.40 | 0.10 | 100 | 98.3 | 88.3 |

| 8 | 0.300 | 0.40 | 0.10 | 100 | 91.7 | 83.3 |

| 9 | 0.275 | 0.30 | 0.08 | 100 | 95.0 | 88.3 |

| 10 | 0.275 | 0.50 | 0.08 | 100 | 90.0 | 80.0 |

| 11 | 0.275 | 0.30 | 0.10 | 100 | 98.3 | 85.0 |

| 12 | 0.275 | 0.50 | 0.10 | 100 | 93.3 | 78.3 |

| 13 | 0.275 | 0.40 | 0.09 | 100 | 100 | 90.0 |

| 14 | 0.275 | 0.40 | 0.09 | 100 | 98.3 | 90.0 |

| 15 | 0.275 | 0.40 | 0.09 | 100 | 100 | 91.7 |

3.3 试验结果分析

3.3.1 采摘成功率回归模型的建立与检验

根据表8的试验数据,采用逐步回归分析方法,建立目标响应值与因素之间的数学拟合表达式,最后剔除一些非显著项。通过Design-Expert V8软件得到四果采摘成功率Y1、五果采摘成功率Y2与剪切气压A、刀片厚度B、驱动气压C之间的二次多项式回归模型,如

表9 四果采摘成功率响应面模型方差分析结果

Table 9

| 来源 | 平方和 | 自由度 | 均方 | F值 | p值 | 显著性 ① |

|---|---|---|---|---|---|---|

| 模型 | 293.89 | 9 | 32.65 | 10.66 | 0.009 0 | ** |

| A | 88.45 | 1 | 88.45 | 28.87 | 0.003 0 | ** |

| B | 28.13 | 1 | 28.13 | 9.18 | 0.029 1 | * |

| C | 58.32 | 1 | 58.32 | 19.04 | 0.007 3 | ** |

| AB | 0.64 | 1 | 0.64 | 0.21 | 0.666 8 | - |

| AC | 0.81 | 1 | 0.81 | 0.26 | 0.629 0 | - |

| BC | 0.000 | 1 | 0.000 | 0.000 | 1.000 0 | - |

| A2 | 68.01 | 1 | 68.01 | 22.20 | 0.005 3 | ** |

| B2 | 7.15 | 1 | 7.15 | 2.33 | 0.187 1 | - |

| C2 | 55.92 | 1 | 55.92 | 18.25 | 0.007 9 | ** |

| 残差 | 15.32 | 5 | 3.06 | |||

| 失拟值 | 13.39 | 3 | 4.46 | 4.63 | 0.1826 | - |

| 纯误差 | 1.93 | 2 | 0.96 | |||

| 总和 | 309.21 | 14 | ||||

| R2 | 0.950 5 | |||||

| 矫正R2 | 0.861 3 | |||||

| 预测R2 | 0.293 1 | |||||

| 变异系数 | 1.86 |

①***,p<0.001,为极显著;**,p<0.01,为极显著;*,p<0.05,为显著;-,p>0.05,为不显著。

表10 五果采摘成功率响应面模型方差分析结果

Table 10

| 来源 | 平方和 | 自由度 | 均方 | F值 | p值 | 显著性① |

|---|---|---|---|---|---|---|

| 模型 | 322.06 | 9 | 36.90 | 71.88 | <0.000 1 | *** |

| A | 50.00 | 1 | 50.00 | 97.40 | 0.000 2 | ** |

| B | 124.82 | 1 | 124.82 | 243.16 | <0.000 1 | *** |

| C | 8.82 | 1 | 8.82 | 17.18 | 0.009 0 | ** |

| AB | 2.89 | 1 | 2.89 | 5.63 | 0.063 7 | - |

| AC | 0.000 | 1 | 0.000 | 0.000 | 1.000 0 | - |

| BC | 0.64 | 1 | 0.64 | 1.25 | 0.314 9 | * |

| A2 | 17.20 | 1 | 17.20 | 33.51 | 0.002 2 | ** |

| B2 | 128.89 | 1 | 128.89 | 251.09 | <0.000 1 | *** |

| C2 | 11.42 | 1 | 11.42 | 22.24 | 0.005 3 | ** |

| 残差 | 2.57 | 5 | 0.51 | |||

| 失拟值 | 0.64 | 3 | 0.21 | 0.22 | 0.8755 | - |

| 纯误差 | 1.93 | 2 | 0.96 | |||

| 总和 | 334.63 | 14 | ||||

| R2 | 0.992 3 | |||||

| 矫正R2 | 0.978 5 | |||||

| 预测R2 | 0.956 4 | |||||

| 变异系数 | 0.84 |

①***,p<0.001,为极显著;**,p<0.01,为极显著;*,p<0.05,为显著;-,p>0.05,为不显著。

3.3.2 响应面分析

分析剪切气压、刀片厚度、驱动气压的交互作用对四果、五果采摘成功率的影响。其响应面图和对应的等高线图如图9所示。

图9

图9

因素交互作用与四果和五果采摘成功率关系的响应面图和等高线图

Fig.9

Response surface plots and contour plots of relationship between factor interaction and success rate of picking four- and five-fruits

图9(a)为驱动气压为0.09 MPa时剪切气压和刀片厚度对四果、五果采摘成功率的影响。由图可知:当刀片厚度一定时,采摘成功率随着剪切气压的提高呈先升高后降低的趋势,原因可能是剪切机构承受过大的气压导致其零件连接处不稳定;当剪切气压一定时,采摘成功率随着刀片厚度的增加也呈先升高后降低的趋势。

图9(b)为刀片厚度为0.4 mm时剪切气压和驱动气压对四果、五果采摘成功率的影响。由图可知:当剪切气压一定时,采摘成功率随着驱动气压的提高呈整体上升的趋势,当驱动气压提高至0.10 MPa后,采摘成功率不再上升,因为软体手指无法承受0.10 MPa以上的气压,所以不再增加气压;当驱动气压一定时,采摘成功率随着剪切气压的提高呈先上升后下降的趋势。

图9(c)为剪切气压为0.275 MPa时刀片厚度和驱动气压对四果、五果采摘成功率的影响。由图可知:驱动气压对四果、五果采摘成功率的影响基本一致,都呈整体上升的趋势;刀片厚度对五果采摘成功率的影响更为显著,这是因为随着沙果数量的增加,剪切难度提高,对刀片剪切能力的要求就更高。

图9

图9

因素交互作用与四果和五果采摘成功率关系的响应面图和等高线图(续)

Fig.9

Response surface plots and contour plots of relationship between factor interaction and success rate of picking four- and five-fruits

综合来看,相对于驱动气压,剪切气压和刀片厚度来对四果、五果采摘成功率的影响更大。因此,对采摘成功率的影响从大到小依次为剪切气压、刀片厚度、驱动气压。

3.4 优化参数确定

采用Design-Expert 8软件,以采摘成功率为评价指标,进行模型拟合分析,得到各成簇沙果采摘成功率最大时的工况:剪切气压为0.260 MPa,刀片厚度为0.4 mm,驱动气压为0.09 MPa,此时三果、四果采摘成功率可达100%,五果采摘成功率达91.29%。

4 实验验证

4.1 采摘实验平台搭建

图10

图10

成簇沙果采摘末端执行器

1—气缸;2—推拉板;3—伸缩板;4—小桥铁;5—钨钢刀片;6—剪切外壳;7—底座;8—软体手指支撑架;9—采摘腔;10—软体手指;11—连杆;12—连接轴。

Fig.10

End-effector for picking clustered crabapple

图11

图11

成簇沙果采摘实验平台

1—AUBO-E5机械臂;2—电磁阀;3—果实输送管;4—仿真树和成簇沙果;5—气缸;6—末端执行器。

Fig.11

Experimental platform for picking clustered crabapple

4.2 采摘实验过程

为了验证模型的准确性,在最优采摘工况(剪切气压为0.260 MPa,刀片厚度为0.4 mm,驱动气压为0.09 MPa)下进行沙果采摘实验。三果、四果、五果均设置5组,每组沙果进行20次采摘,采摘成功率取平均值。

采摘过程如图12所示。具体步骤为:

图12

1)设备待机,准备采摘。

2)控制机械臂,使末端执行器接近成簇沙果。

3)继续调整机械臂,使果梗进入末端执行器的待剪区域,准备剪切。

4)通过二位三通电磁阀将气泵接入软体手指,气泵对软体手指充气,软体手指弯曲,包裹沙果。

5)通过二位五通电磁阀将气泵接入气缸,气泵对气缸充气,缸杆收缩,剪切机构中的刀片将果梗剪断,果实跌落至输送管内。

至此,完成一次采摘。采摘完成后,软体手指及刀片复位,准备下一次剪切。

4.3 实验结果及分析

实验结果如表11所示。由表可知:三果、四果采摘成功率达100%,五果采摘成功率达91%,与预测值的误差小于0.3%,验证了模型的准确性。

表11 成簇沙果采摘实验结果 (%)

Table 11

| 组别 | 三果采摘成功率 | 四果采摘成功率 | 五果采摘成功率 |

|---|---|---|---|

| 均值 | 100 | 100 | 91 |

| 1 | 100 | 100 | 90 |

| 2 | 100 | 100 | 90 |

| 3 | 100 | 100 | 90 |

| 4 | 100 | 100 | 90 |

| 5 | 100 | 100 | 95 |

对比实验结果与表8所示的试验结果可知,实验值较试验值有不同程度的提高,四果采摘成功率提高了0~18.3%,五果采摘成功率提高了1%~11%。可见,通过响应面优化设计,末端执行器的采摘成功率得到了一定提升。

5 结 论

本文设计了一种刚柔耦合的成簇沙果采摘末端执行器,并针对该设备的3个参数进行响应面分析,对各参数进行优化,以此来提高采摘成功率。基于单因素试验结果,进行三因素三水平响应面分析,研究各因素对采摘成功率的交互影响,并确定了3个因素对采摘成功率的影响从大到小依次为剪切气压、刀片厚度、驱动气压,并采用Design-Expert 8软件得出参数优化结果;在实验室环境下将末端执行器装载在AUBO-E5机械臂上,对优化结果进行验证。

本文重点及结论如下:

1)进行了交互试验并确定了四果、五果采摘成功率的回归方程。

2)采用响应面法优化工况参数,确定了最优参数:剪切气压为0.260 MPa,刀片厚度为0.4 mm,驱动气压为0.09 MPa。

3)在实验室环境下搭建了采摘实验平台并进行实验验证。结果表明:三果、四果采摘成功率均可达100%,五果采摘成功率可达91%,与响应面优化结果基本一致,且满足了采摘要求。

该采摘末端执行器还存在一定的优化空间,如软体手指的数量可适当减少,以避免空间浪费,这有待后续作进一步研究。

参考文献

沙果果酒发酵工艺优化及抗氧化活性的研究

[J].

Fermentation process optimization and antioxidant property of crab apple wine

[J].DOI:10.11882/j.issn.0254-5071.2020.01.027 [本文引用: 1]

不同品种沙果果实品质评价

[J].

An analysis and evaluation on fruit quality in different varieties of Mulus asiatica Nakai

[J].DOI:10.3969/j.issn.1000-8101.2012.06.010 [本文引用: 1]

Autonomous fruit picking machine: a robotic apple harvester

[M]//

软体机械手爪在果蔬采摘中的应用研究进展

[J].

Research progress on application of soft robotic gripper in fruit and vegetable picking

[J].DOI:10.11975/j.issn.1002-6819.2018.09.002 [本文引用: 1]

Field test of an autonomous cucumber picking robot

[J].

农业机器人技术进展、挑战与趋势

[J].

Agricultural robots: technology progress, challenges and trends

[J].

林果采摘机器人研究现状与展望

[J].

Current status and prospects of research on forest fruit picking robots

[J].DOI:10.3969/j.issn.1673-3142.2024.06.001 [本文引用: 1]

果蔬采摘机器人末端执行器研究现状

[J].

Research status and analysis of end-effector of fruit and vegetable picking robot

[J].DOI:10.13733/j.jcam.issn.2095-5553.2024.04.033 [本文引用: 1]

气动软体采摘机械手设计及实验研究

[J].

Design and experimental research of pneumatic soft picking manipulator

[J].DOI:10.3785/j.issn.1006-754X.2022.00.085 [本文引用: 2]

夹剪一体的荔枝采摘末端执行器设计与性能试验

[J].

Design and testing of litchi picking end-effector integrated clamping and cutting performance

[J].

香蕉采摘末端执行器夹持装置设计与试验

[D].

Design and experiment of clamping device for banana picking end effector

[D].

果园采摘机器人研究综述

[J].

Review on orchard harvesting robots

[J].

水果采摘机器人末端执行器的研究进展

[J].

Research progress in fruit picking robot end effectors

[J].DOI:10.3969/j.issn.2095-2953.2020.09.001 [本文引用: 1]

果蔬采摘末端执行器的研究分析与发展趋势

[J].

Research, analysis and development trend of fruit and vegetable picking end-effector

[J].