本文链接:

现阶段,国内外学者针对履带式底盘开展了广泛研究。李雨潭等[4]从行走能力、防爆等级、操控性及可靠性等4个方面对5种履带式行走机构的性能进行了量化评价。Mocera等[5]利用ADAMS软件建立了履带的多体动力学模型,并对其行走特性进行了分析。Chen等[6]通过建立履带刚柔耦合模型分析了履带行走机构的动态特性,得到了履带关键部位的载荷和应力。廖凯等[7]研发的履带自行走底盘可实现在泥泞路面、潮湿路面等环境下作业。张德俊等[8]对山地辣椒收获机的履带进行选型后,建立了履带底盘的动力学模型,并通过RecurDyn软件对不同土壤环境、工况下的履带转矩及张紧力进行了仿真分析。欧阳益斌等[9]对油茶林抚育机履带底盘的总体结构和整体传动参数进行了设计,并对所设计底盘的跨沟性能进行了研究。然而,上述研究均针对较宽阔的应用空间,即设备作业环境较理想化,缺少对特殊工况下设备工作平台姿态调整方面的研究。

基于此,本文结合煤矿井下的地形特征,对履带式底盘进行力学性能研究与优化。首先,对履带行走机构进行多体动力学仿真并与理论计算结果对比,以验证履带行走机构结构设计的合理性;随后,对非工作姿态以及工作姿态下的姿态调整机构进行有限元分析,并对其关键部件进行拓扑优化,通过对比优化前后姿态调整机构的性能来验证优化方案的可行性,旨在为矿用机电设备履带式底盘的设计与应用提供参考。

1 更换托辊机器人结构方案

1.1 机器人作业环境

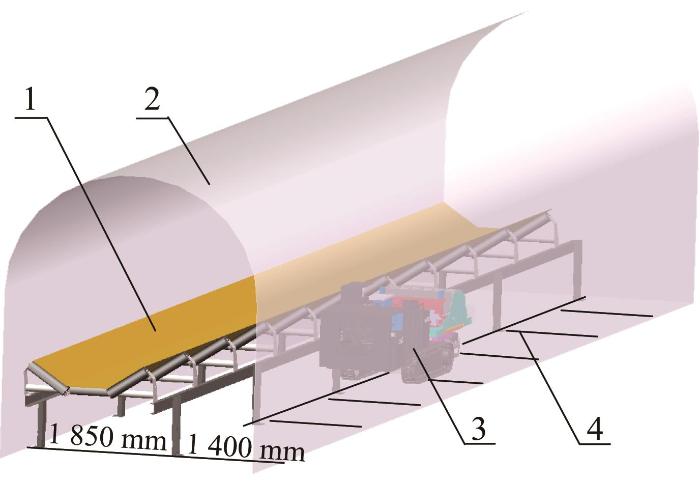

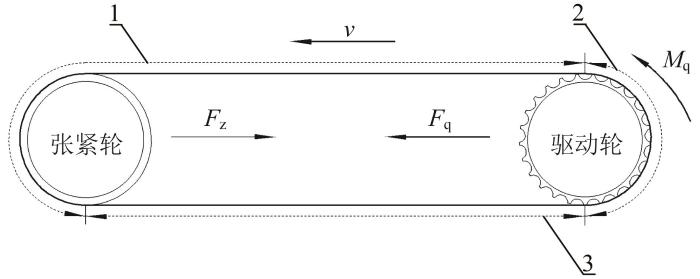

更换托辊机器人应用于中煤集团王家岭煤矿主平硐带式输送机,输送机全长12 800 m,宽1 850 mm,皮带带宽1.6 m,带速3.6 m/s,运输能力可达4 000 t/h。由于带式输送机位于矿道一侧,在进行托辊更换时,机器人只能从矿道另一侧行驶与作业,其作业通道宽1 400 mm,如图1所示。

图1

图1

更换托辊机器人作业环境

1—带式输送机;2—巷道空间;3—更换托辊机器人;4—作业通道。

Fig.1

Operating environment of idler replacement robot

1.2 机器人主要技术参数

根据现场作业环境,可确定更换托辊机器人的主要技术参数,如表1所示。

表1 更换托辊机器人主要技术参数

Table 1

| 技术参数 | 取值及要求 |

|---|---|

| 环境温度/℃ | -30~60 |

| 外形尺寸(长 | |

| 整机质量/kg | |

| 行驶方式 | 履带行驶 |

| 驱动装置 | 防爆柴油机(国三标准) |

| 行驶速度/(km/h) | |

| 爬坡角度/(°) | |

| 关节驱动方式 | 液压驱动 |

| 液压系统工作压力/MPa | |

| 控制模式 | 手动/电液控制 |

| 连续工作时长/h |

由于带式输送机运距较长,损坏托辊的位置不确定,则无法预测对应位置处的地面凹凸情况、坡度等,故对更换托辊机器人提出如下设计目标:

1)高通过性。结合矿道宽度、高度等,选择适当尺寸的履带行走机构,以适应不同路况。

2)高灵活性。机器人整机姿态可调,以适应不同工作面位置。

3)高稳定性。机器人具有抗倾翻能力且其驱动系统具有高扭矩,能够在复杂路面上平稳行驶且作业时保持稳定。

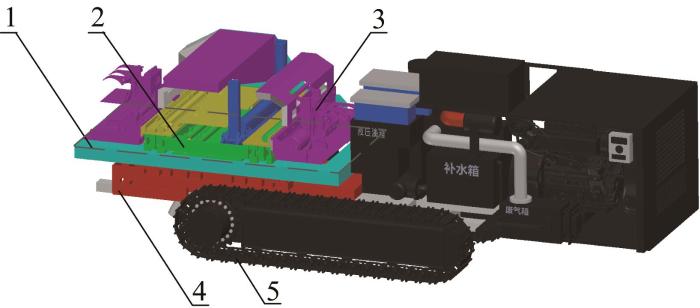

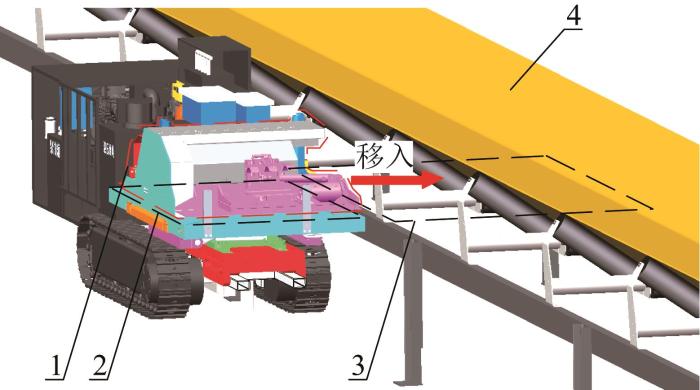

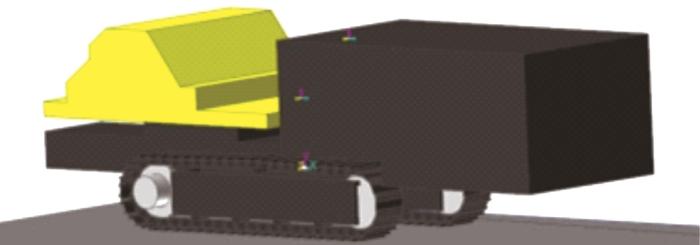

1.3 机器人整体结构

笔者团队自主研发的更换托辊机器人主要由履带行走机构、姿态调整机构、三级伸缩机构和执行机构组成,其整体结构如图2所示。该机器人整机质量为4 300 kg,长4 500 mm、宽1 145 mm、高1 600 mm。

图2

图2

更换托辊机器人整体结构

1—执行机构工作平面;2—三级伸缩机构;3—执行机构;4—姿态调整机构;5—履带行走机构。

Fig.2

Overall structure of idler replacement robot

更换托辊机器人在巷道内作业时,先通过履带行走机构平稳行驶至带式输送机旁停靠。随后,姿态调整机构通过6个自由度的组合调节来改变执行机构的姿态,使其从正确的位置通过三级伸缩机构移入带式输送机皮带下方。最后,执行机构中的举升机构将皮带举升,以保证可在带式输送机不停机状态下更换托辊;当有足够的工作空间后,执行机构中的机械手将损坏的托辊取下,并将新托辊安装至原位。

2 履带式底盘理论分析与建模

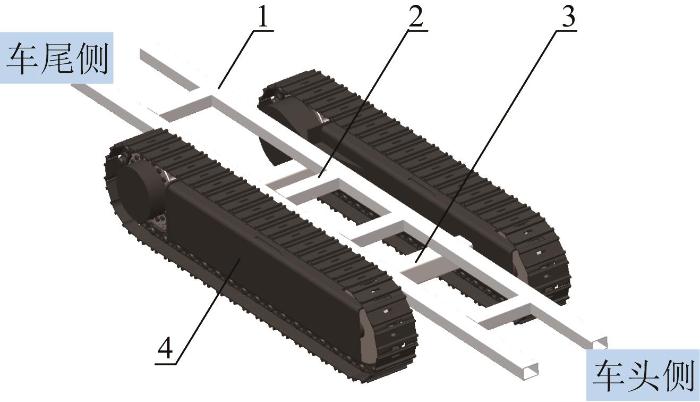

更换托辊机器人的履带式底盘包括履带行走机构和姿态调整机构两部分。其中,履带行走机构的机械结构由两侧的2条履带与中间的底盘框架组成。

2.1 履带行走机构分析

2.1.1 底盘框架结构

履带行走机构底盘框架分成上下2层,整体由6根横梁与2根纵梁焊接而成,其中上层的4根横梁与2根纵梁采用80 mm×80 mm方形管,下层的2根横梁采用100 mm×100 mm方形管,下层横梁与两侧履带机架焊接,如图3所示。底盘框架车头侧上方搭载防爆柴油机、液压泵、液压管路等动力与控制系统,车尾侧搭载姿态调整机构与执行机构。在非工作状态下,底盘框架要承受整机载荷;在工作状态下,除整机载荷外,底盘框架还要承受上方的工作载荷。

图3

图3

底盘框架三维模型

1—上层纵梁;2—上层横梁;3—下层横梁;4—履带机架。

Fig.3

Three-dimensional model of chassis frame

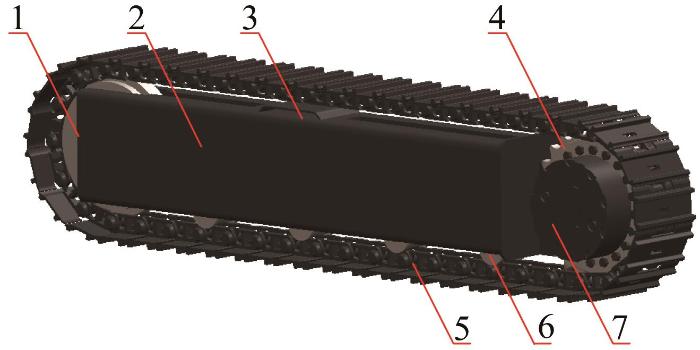

2.1.2 履带结构及受力分析

图4

图4

单侧履带结构

1—张紧轮;2.机架;3—上托板;4—驱动轮;5—履带板;6—支重轮;7—减速器。

Fig.4

Structure of unilateral crawler

如图5所示,将履带驱动轮右侧的半圆区段称为工作支段,此区段内履带板之间的销轴与驱动轮咬合;将驱动轮上部至张紧轮上部及张紧轮左侧半圆这一区段称为自由支段,此区段内履带板大部分为悬垂状态;将张紧轮下部至驱动轮下部这一区段称为支持支段,此区段内履带板与地面接触。

图5

由图5可知,履带所受的力包括驱动轮传递的力矩Mq、各节履带板之间的张紧力(属于履带内部力)以及地面对履带的水平反力Fq(即履带驱动力)。当履带驱动力Fq大于行驶阻力Fz时,支重轮在履带上向前滚动,从而实现机器人向前移动。

当履带板处于自由支段时,其所受的拉力主要由履带板自身重力、预加张紧力及运行时的离心力组成,可表示为(以单侧履带为例):

其中:

式中:Ft0——履带板处于自由支段时所受的拉力;

当履带板处于工作支段时,其所受的拉力主要由预加张紧力与系统牵引力组成。机器人原地转弯时单侧履带的牵引力最大,选择该工况下的单侧履带进行受力计算,其牵引力可表示为:

其中:

式中:Ft1——履带的牵引力;

当履带板处于工作支段时,其所受的拉力Ft等于自由支段所受的拉力与牵引力之和,即:

当履带板处于支持支段时,其所受的拉力大小取决于其左右相邻两部分履带板所受的拉力。其中,履带板在切线方向产生的反作用力仅在小部分区域与工作支段拉力Ft及自由支段拉力Ft0平衡。履带板不与地面接触时基本不受切线方向的反作用力。

单侧履带的驱动力矩Mq可表示为:

式中:

忽略履带运行过程中拉力的摩擦损失,更换托辊机器人匀速行驶时履带的总阻力可看作与履带驱动力矩大小相等。

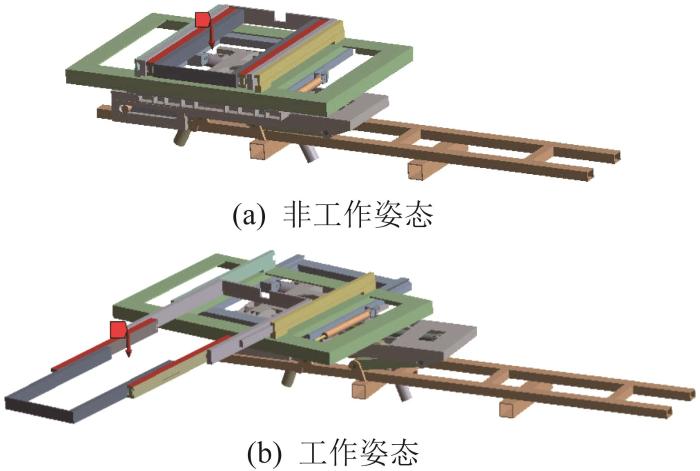

2.2 姿态调整机构分析

当更换托辊机器人行驶至带式输送机旁停靠后,需要将执行机构移入带式输送机皮带下方,以开展托辊拆装作业。为保证执行机构移入的位置正确,在移入前利用姿态调整机构将其底部平面调节至与输送机机架所确定的工作平面共面,如图6所示。

图6

图6

姿态调整机构工作原理

1—执行机构;2—执行机构底部平面;3—工作平面;4—带式输送机皮带。

Fig.6

Working principle of attitude adjustment mechanism

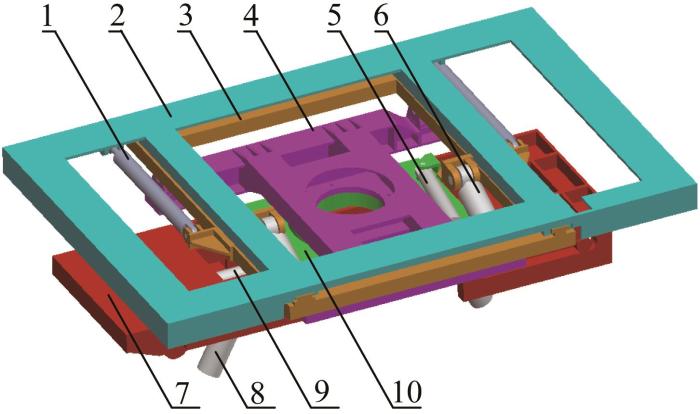

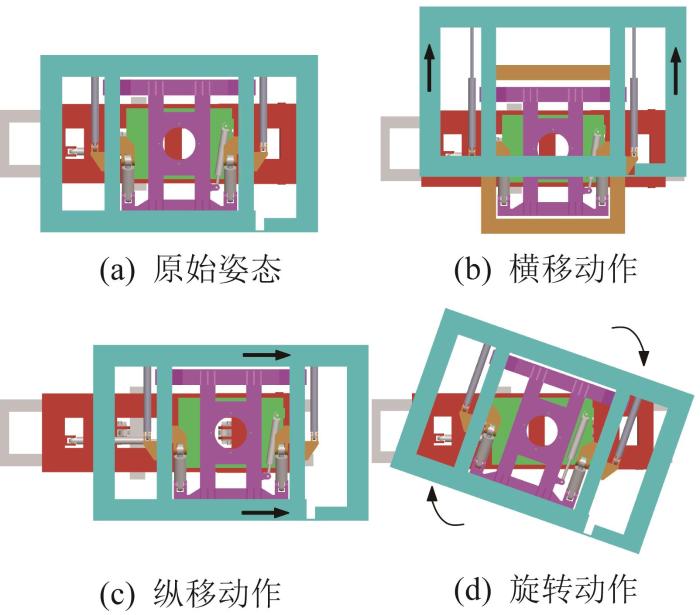

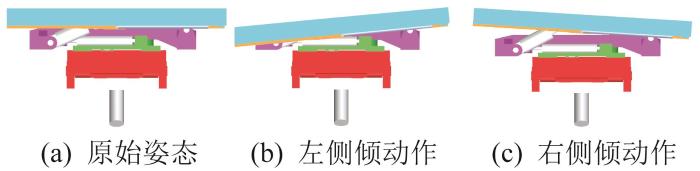

姿态调整机构通过液压缸来实现执行机构底部平台的升降、俯仰、纵移、旋转、侧倾与横移调节,使得底部平面与工作平面共面,从而为下一步的托辊更换作业提供保障。姿态调整机构中各平台及液压缸的位置如图7所示。

图7

图7

姿态调整机构整体结构

1—横移液压缸;2—横移平台;3—侧倾平台;4—旋转平台;5—旋转液压缸;6—侧倾液压缸;7—升降俯仰平台;8—升降俯仰液压缸;9—纵移液压缸;10—纵移平台。

Fig.7

Overall structure of attitude adjustment mechanism

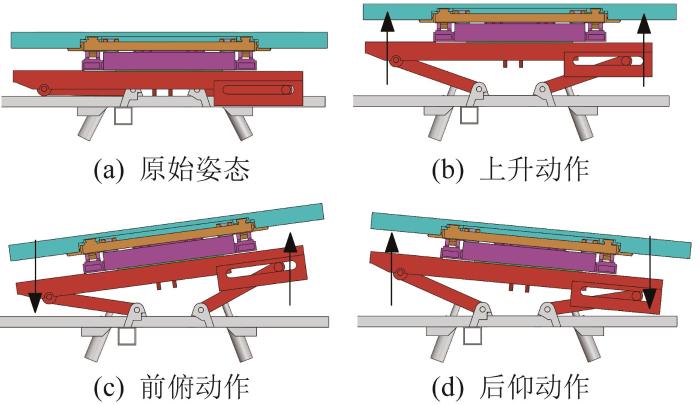

如图8所示,姿态调整机构的升降与俯仰动作可通过同一个平台来实现。通过焊接在底盘框架上的2个铰耳,利用前后2个支腿连接上方的升降俯仰平台。前后2个液压缸一端与底盘框架相连,另一端与支腿相连。当2个液压缸同步伸出(缩回)时,即可实现平台的升高(降低);当前、后2个液压缸分别缩回、伸出(或伸出、缩回)时,即可实现平台的前俯(后仰)。

图8

图9

图9

横移平台、纵移平台与旋转平台的工作过程

Fig.9

Working process of horizontal, vertical and rotating platforms

图10

3 履带式底盘仿真分析

3.1 履带行走机构动力学仿真

利用SolidWorks软件进行三维建模[11-14],对更换托辊机器人车身部分进行简化处理,并计算其质量特性参数。将简化的车身模型导入多体动力学仿真软件RecurDyn后,调用Track(LM)模块,根据履带各部分的外形轮廓与尺寸参数,分别对履带板、驱动轮、张紧轮及支重轮等部件进行建模与装配,并在相同坐标系下设置各部件的运动副,定义约束;添加履带各部件的材料,并设置质量特性参数;添加履带内部的衬套力,设置其刚度、阻尼系数并定义各部件之间的摩擦系数,最后设置履带张紧轮弹簧的预紧力。退出Track(LM)模块,对称复制单侧履带模型,设置履带中心距,并添加履带与更换托辊机器人车身的位置关系,进而完成机器人的多体动力学建模,如图11所示。

图11

式中:

ke——土壤内聚力变形模量;

k0、Au——土壤特征参数;

在更换托辊机器人行驶过程中,履带与黏土路面之间还会产生水平剪切力,其计算式为:

式中:

sj——剪切位移;

表2 不同路面的特征参数

Table 2

| 特征参数 | 硬质路面 | 黏土路面 |

|---|---|---|

| 土壤内聚力变形模量/Pa | 0.042 0 | 0.417 0 |

| 土壤内摩擦变形模量/Pa | 0.012 0 | 0.021 9 |

| 变形指数 | 0.7 | 0.5 |

| 内聚力/N | 0.001 7 | 0.004 1 |

| 剪切角/(°) | 29 | 13 |

| 水平剪切变形模数/mm | 25 | 25 |

| 下沉率/% | 5 | 5 |

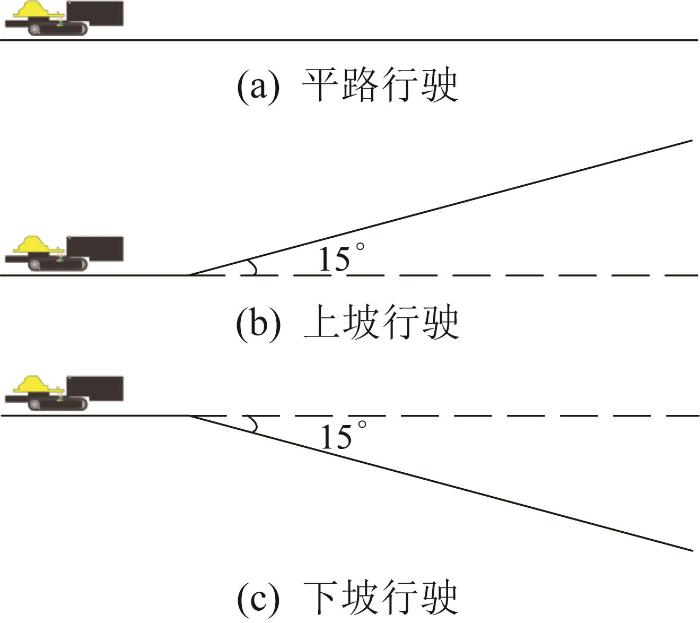

结合更换托辊机器人的上下坡能力要求,分别设置平路行驶、上坡(15°)行驶、下坡(15°)行驶三种工况,如图12所示。

图12

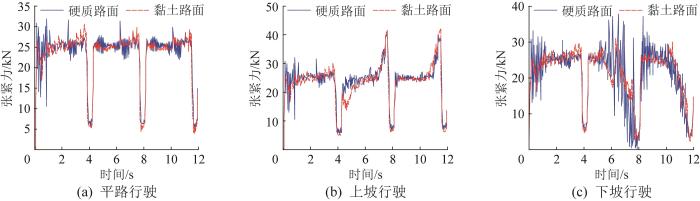

设仿真时长为12 s,步长为300步,在RecurDyn软件中开展不同行驶工况下的更换托辊机器人动力学仿真分析,并利用RecurDyn软件中的后处理模块计算得到机器人在硬质路面与黏土路面的不同工况下行驶时履带的张紧力曲线,如图13所示。

图13

图13

不同行驶工况下履带的张紧力曲线

Fig.13

Tensioning force curves of crawler under different driving conditions

由图13还可以看出,更换托辊机器人在硬质路面与黏土路面上行驶时,履带张紧力的变化情况基本相同。

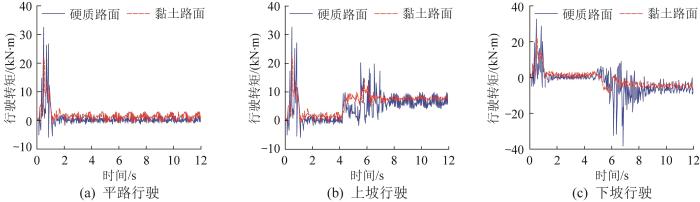

随后,利用RecurDyn软件中的后处理模块计算得到更换托辊机器人在硬质路面与黏土路面的不同工况下行驶时履带的行驶转矩曲线,如图14所示。

图14

图14

不同行驶工况下履带的行驶转矩曲线

Fig.14

Driving torque curves of crawler under different driving conditions

由图14(a)可以看出,0—1.0 s阶段履带行驶转矩的波动是由更换托辊机器人从悬空状态逐渐开始接触路面造成的;在1.0—1.5 s阶段,履带发生抖动,此时履带行驶转矩产生波动,原因是履带在该阶段产生了多边形效应;运行稳定后,履带行驶转矩曲线呈周期性波动。当机器人在硬质路面上稳定行驶时,履带行驶转矩为2.45 kN·m,与理论计算值的相对误差为3.84%;当机器人在黏土路面上稳定行驶时,履带行驶转矩为3.05 kN·m,与理论计算值的相对误差为4.25%。

由图14(b)可以看出,当更换托辊机器人开始爬坡后(5.5 s后),由于多边形效应,5.5—7.5 s内履带行驶转矩存在较大波动;7.5 s后机器人开始进入稳定爬坡阶段,此时履带行驶转矩大致呈周期性波动。当机器人在硬质路面上稳定爬坡时,履带行驶转矩为9.50 kN·m,与理论计算值的相对误差为3.10%;当机器人在黏土路面上稳定爬坡时,履带行驶转矩为9.73 kN·m,与理论计算值的相对误差为4.12%。

由图14(c)可以看出,4 s时更换托辊机器人开始下坡,由于受到机器人重力、滑动、自身惯性等因素的影响,履带行驶转矩的波动较大,至8.5 s机器人进入稳定下坡状态后,履带行驶转矩呈周期性变化。当机器人在硬质路面上稳定下坡时,履带行驶转矩为8.40 kN·m,与理论计算值的相对误差为4.02%;当机器人在黏土路面上稳定下坡时,履带行驶转矩为8.94 kN·m,与理论计算值的相对误差为4.75%。

3.2 姿态调整机构静力学分析

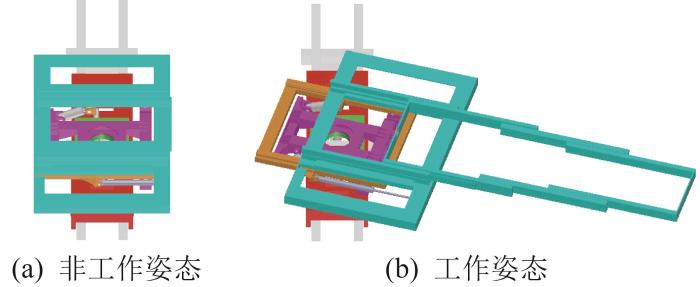

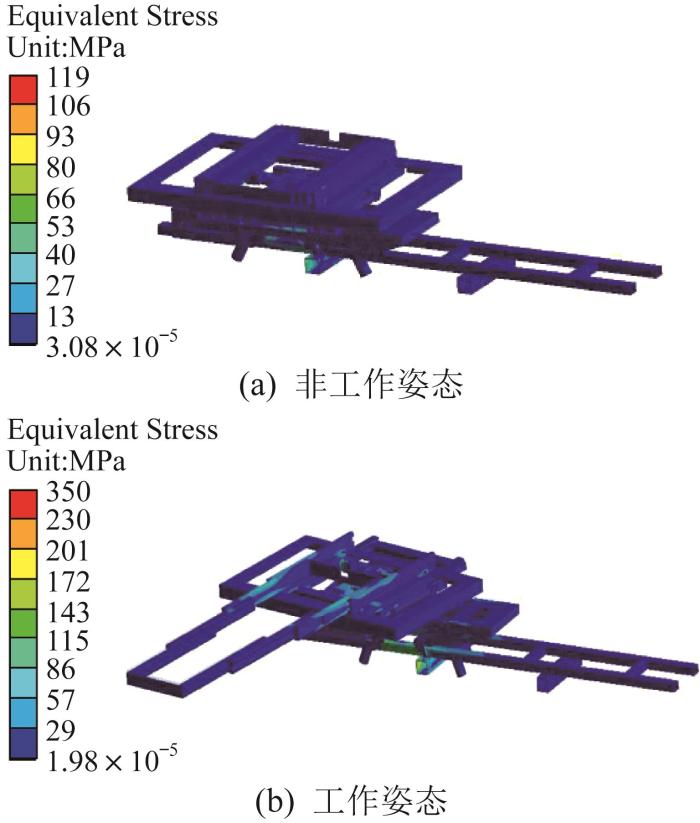

姿态调整机构的局部细微特征甚多,若完全按照实体设计方案进行建模,则会导致运算量和运算时间增加。因此,在不影响整体结果的基础上,可对姿态调整机构模型进行简化处理,例如:仅保留重要的承载部件,去除几乎不影响力学性能的细小部件;将焊接部件看作一个整体。在简化处理时,须保证部件的尺寸以及部件之间的距离不变。基于上述简化准则,使用SolidWorks软件构建姿态调整机构各平台的三维模型并进行装配。本文选取姿态调整机构的非工作姿态与工作姿态两种情况进行分析。如图15所示,非工作姿态为姿态调整机构各平台与三级伸缩机构均处于收回的姿态;工作姿态为姿态调整机构各平台同时联动时极限工况下的姿态。

图15

图15

姿态调整机构三维模型

Fig.15

Three-dimensional model of attitude adjustment mechanism

姿态调整机构下方与底盘框架相连,上方与三级伸缩机构相连,且三级伸缩机构上方承载执行机构的重力,这会对姿态调整机构产生压力影响,故在进行静力学分析时加入底盘框架与三级伸缩机构,以进一步研究姿态调整机构的受力情况。

将简化后的姿态调整机构三维模型保存为“x_t”格式并导入ANSYS Workbench软件。考虑到姿态调整机构整体体积过大以及结构复杂,选择四面体网格单元进行网格划分。为确保仿真的准确性,底盘框架横梁边界使用固定约束,滑轨间为摩擦接触,以确保有限元仿真分析结果与实际结果的相对误差在10%以内。考虑到销轴简化方法对仿真结果的影响,使用考虑变形的旋转副代替销轴。由于姿态调整机构所承受的力主要来自三级伸缩机构所承载的执行机构重力(10 290 N),对三级伸缩机构滑轨的上表面施加载荷。最终的姿态调整机构有限元模型如图16所示。

图16

图17

从图17中可以看出,相比于姿态调整机构各平台,三级伸缩机构与底盘框架的应力较大,其应力最大值出现在底盘框架横梁与纵梁的焊接处,大小为350 MPa,超过了Q345材料的屈服强度,这主要是因为出现了应力集中。由于该高应力对姿态调整机构其他区域的应力分布影响较小,因此在静力学分析时可忽略该位置处的高应力。

由图17(a)可知,在非工作姿态下,姿态调整机构的受力区域主要分布在下方的底盘框架横梁与纵梁焊接处以及液压缸铰接处,应力分布不均匀且呈现左右对称性,主要原因是底盘框架的横梁约束了横移平台的运动。排除底盘框架横梁与纵梁焊接处的高应力区域后,旋转平台液压缸铰耳处的应力较为明显。使用ANSYS Workbench软件中的Probe功能对该位置进行检测,得到应力值为94.11 MPa,小于230 MPa,满足强度要求。

由图17(b)可知,在工作姿态下,姿态调整机构的受力区域主要分布在下方的底盘框架横梁处以及横移平台、旋转平台与三级伸缩机构支臂的连接处,应力分布不均匀且无对称性,主要原因是当三级伸缩机构伸出姿态调整机构上方区域后,其上方搭载的执行机构所产生的力矩对姿态调整机构有压力作用,而旋转平台、横移平台等在伸出侧约束了执行机构向下的运动。排除底盘框架横梁与纵梁焊接处的高应力区域后,横移平台与三级伸缩机构处的应力也较为明显。使用ANSYS Workbench软件中的Probe功能对这2个位置进行检测,可得应力分别为165.72,102.87 MPa,均小于230 MPa,满足强度要求。

综上,通过理论计算与仿真分析可得,更换托辊机器人在不同路面、工况下行驶时,履带行驶转矩的理论计算结果与仿真结果的相对误差均处于允许范围内,且姿态调整机构的强度也满足要求。由此可知,履带行走机构与姿态调整机构的设计满足特殊工况下的行驶要求以及作业过程中不同姿态下的强度要求。

4 姿态调整机构拓扑优化设计

4.1 横移平台拓扑优化设计

横移平台为姿态调整机构关键部件之一,其与三级伸缩机构通过螺栓相连。由上文的静力学分析可知,横移平台所受的应力较大,故本文选择横移平台作为拓扑优化对象。

4.1.1 横移平台拓扑优化前处理

1)确定优化与不优化区域。

将横移平台两侧的滑轨与铰耳设置为非优化区域,剩余部分设置为优化区域,通过减少横移平台的材料来实现减重。

2)定义响应约束。

在ANSYS Workbench软件中选用约束类型为Mass Constraint,即通过修改优化后的保留质量百分比,来实现减小质量和提升强度的目标。

3)设定优化目标。

在优化目标中设定响应类型、目标、计算公式、权重并对“开始载荷步”与“结束载荷步”进行设定,静态结构分析的默认响应类型设置为柔度。将优化目标依次设为保留原有质量的60%,50%,40%,并对比优化后结果。

4.1.2 横移平台拓扑优化结果

图18

4.2 优化后横移平台的静力学分析

图19所示为优化后横移平台承受载荷时的应力云图。由图19可以看出,优化后横移平台的应力分布与优化前一致,验证了优化后横移平台结构的合理性和可行性。在承受载荷的条件下,横移平台的最大应力从14.27 MPa减小到0.56 MPa(降低了13.71 MPa),安全系数达到1.5以上,可满足正常工作的要求。此外,优化后横移平台的受力小于材料的屈服极限,且最大变形也有所减小,刚度、强度的提升效果比较明显。使用ANSYS Workbench软件的Mass工具查看,优化前横移平台整体质量为20.61 kg,优化后横移平台整体质量为13.00 kg,优化前后质量的比值为63.08%,即质量减小了36.92%,说明优化后横移平台具备轻质性。

图19

5 现场试验

图20

图21

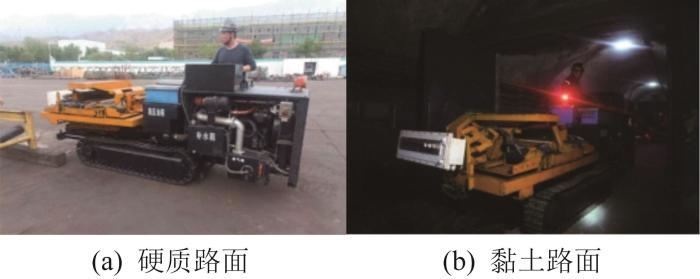

试验结果表明,更换托辊机器人履带行走机构在硬质路面及井下狭窄矿道内的黏土路面上均能稳定运行,整机行驶速度最高可达3.6 km/h;姿态调整机构各平台于不同工况下均可正常工作并联动,实现了整机姿态的调整。

6 结 论

本文为自主研发的自动化更换托辊机器人设计了一套带有姿态调整机构的履带式底盘,并对其进行了理论计算、仿真分析及试验研究,所得结论如下。

通过开展履带行走机构力学理论分析与动力学仿真分析,获取了履带张紧力、履带行驶转矩等关键数据,揭示了履带行走机构在硬质路面、黏土路面上的运行规律,为预测更换托辊机器人的行驶状态提供了依据。平路行驶、上坡行驶和下坡行驶三种工况下的仿真结果表明,履带在下坡过程中的张紧力变化较大,行驶转矩波动显著,因此有必要进一步研究履带销轴的受力情况,以确保履带的使用寿命。通过仿真可知,作为更换托辊机器人的重要组成部分,履带行走机构能够保证整机在狭窄矿道内正常行驶,为整机功能的顺利实现和正常作业提供了关键保障。

通过静力学分析发现,姿态调整机构与三级伸缩机构为主要承载部件,且三级伸缩机构较为危险,应进一步加以研究。由于姿态调整机构横移平台所受的应力较大,对其进行拓扑优化。结果表明,优化后横移平台的应力和总质量分别降低了13.71 MPa和36.92%,说明优化后横移平台的整体力学性能显著提升,进而提升了姿态调整机构的整体承载能力和工作寿命。

试验结果表明,更换托辊机器人在硬质路面和井下狭窄矿道内的黏土路面上均能稳定运行,其行驶速度最高可达3.6 km/h;姿态调整机构在不同工况下均能正常工作,验证了其设计的合理性和可行性。

参考文献

国内外带式输送机的现状及发展趋势

[J].

Development trend and status of belt conveyor

[J].

煤矿带式输送机现状与发展趋势

[J].

Present situation and development trend of belt conveyor in coal mine

[J].

皮带机托辊更换工具的研制及应用

[J].

Development and application of belt conveyor roller replacement tools

[J].

煤矿搜救机器人履带式行走机构性能评价体系

[J].

Performance evaluation system of the tracked walking mechanism of a coal mine rescue robot

[J].

Multibody simulation of a small size farming tracked vehicle

[J].

A rigid flexible coupling dynamics simulation of one type of tracked vehicle based on the RecurDyn

[C]//

芦苇笋采收机研制

[J].

Development of reed shoot harvesters

[J].

山地辣椒收获机履带受力分析及仿真

[J].

Stress analysis and simulation of the mountain pepper harvester's track

[J].

油茶林抚育机履带底盘设计与试验研究

[J].

Design and experimental research on crawler chassis of oil tea plantation tending machine

[J].

履带式行走机构压实作用下土壤应力分布均匀性分析

[J].

Distribution uniformity of soil stress under compaction of tracked undercarriage

[J].

Evaluation of the effects of design features on tracked vehicle mobility using an advanced computer simulation model

[J].

Track-terrain modelling and traversability prediction for tracked vehicles on soft terrain

[J].

Tracked vehicle movement modelling

[C]//

Numerical simulation of active track tensioning system for autonomous hybrid vehicle

[J].

履带车辆行动系统动力学仿真分析

[D].

The dynamic analysis and simulation of tracked vehicles

[D].

履带机器人地面力学研究进展

[J].

Progress of research on terramechanics for tracked mobile robots

[J].

小型农用履带底盘多体动力学建模及验证

[J].

Multi-body dynamic modeling and verification of small agricultural crawler chassis

[J].

Design and terramechanics analysis of a Mars rover utilising active suspension

[J].

Variation of physical and chemical properties of soils under different cropping systems in the watershed of Kpocomey, Southern Benin

[J].