随着工业自动化的发展,电子产品的更新换代速度不断加快,与之而来的是对资源的更大需求量和对环境的更大压力[1]. 再制造企业考虑到生产资源紧缺,面向大量寿命终止(end of life, EOL)产品提供生产服务. 废旧产品的拆卸是再制造中的关键环节,因此解决拆卸线平衡问题(disassembly line balancing problem, DLBP)对实际再制造发展具有重大意义.

自Gungor等[2]提出DLBP后,大量学者开展了广泛的研究. DLBP可以根据不同线型进行分类. Guo等[3]考虑随机任务时间,构建随机直线拆卸线平衡问题模型. Zhu等[4]建立并行拆卸线平衡问题模型,设计混合群变邻域搜索算法进行求解. U型拆卸线较其他线性具有工作站数量少、占地面积小、运行柔性强等优点. U型拆卸线工作站可以执行进口端或出口端任务的特点,增大了U型拆卸线平衡问题(U-shaped disassembly line balancing problem, UDLBP)的求解难度. Wang等[5]以利润为目标构建UDLBP,Wu等[6]构建多产品部分拆卸UDLBP. 上述研究中的数学模型均为概念模型,无法求得精确解,因此不能讨论模型的正确性.

人机协作拆卸线可以结合工人处理复杂任务的能力和机器人高效及处理危险操作的特点[7]. Hartono等[8]考虑机器人拆解过程中的环境和经济效益,设计改进哈里斯鹰算法进行求解. Lou等[9]提出考虑人机工程学的人机混合拆卸单元的拆卸顺序规划方法. 张则强等[10]建立不同站间操作者的并行DLBP模型,但未区分2种操作者间的任务属性差异. Wu等[11]通过人机协作的方式解决废弃动力电池拆解的问题,但未考虑不同操作者工作时间差异对任务分配的影响. Guo等[12]将人机协作拆卸线成本作为目标函数进行求解,但未计算工作站待机成本和拆卸线运行长期成本. 国际机器人联合会根据共同活动的程度将人机协作分为4种类型,包括共存、顺序协作、协作和响应式协作[13]. 本研究侧重于共存类型,单个机器人或工人只能被分配到单个工作站.

本文针对问题的特点,提出改进混合克隆模拟退火算法(improved hybrid clone selection simulated annealing algorithm, IHCSSA). 引入克隆操作,增强算法的局部搜索能力,结合Pareto[20]多目标方法对问题进行求解,筛选非劣解前沿.

1. 人机协作UDLBP

1.1. 问题描述

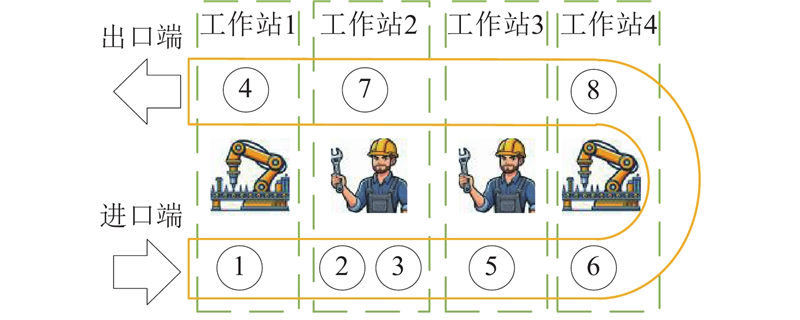

人机协作U型拆卸线的示意图如图1所示. 为了防止工作站中多操作者之间的干涉影响,每个工作站中只分配一个操作者. 根据任务属性的不同,危险任务只能分配到机器人工作站中执行,复杂任务只能分配到工人工作站中执行,机器人操作者和工人操作者都可以完成普通任务.

图 1

图 1 人机协作U型拆卸线的示意图

Fig.1 Schematic diagram of human-robot collaborative U-shaped disassembly line

为了便于UDLBP模型的建立,提出以下模型假设. 1)拆卸产品单一,且组成完整,无部件缺失. 2)拆卸优先关系已知,拆卸任务时间已知,拆卸成本已知,任务属性已知. 3)忽略操作者的移动时间.

1.2. 数学模型

对于目标函数,最小化目标

其中包含3个子目标.

式(2)表示最小化开启工作站数目. 式中:l表示操作者,l = 1表示操作者为人,l = 2表示操作者为机器人,n表示工作站的序号,zln 为二进制变量,zln = 1表示第n个工作站开启且操作者为l,否则zln = 0. 单个拆卸产品在整条拆卸线中的总拆卸时间与拆卸线工作站数量呈正相关,随着工作站数量的减少,拆卸产品在整条拆卸线中的总拆卸时间减少,故最小化工作站数量,提高拆卸线效率,减小拆卸线作业长度和占地面积.

式(3)表示拆卸线空闲时间均衡指标. 式中:C表示节拍时间;i、j表示任务序号;m表示U型拆卸线的进出口端,m = 1表示进口端,m = 2表示出口端;

式(4)表示拆卸线长期成本,其中包括机器人购置成本和拆卸线运营成本,拆卸线运营成本表示为每件EOL产品拆卸成本与拆卸线运行时间内拆卸总件数的乘积. 式中:Cr为单位机器人的购置成本,D为拆卸线的运行天数,G为每日拆卸线拆卸的总零件数,

式(5)表示每件EOL产品的成本,其中包括分配不同操作者的各工作站的工作成本和待机成本. 式中:

约束条件如下.

式中:TP为优先关系矩阵,每个任务必须且仅能分配到一个工作站的一端;N为拆卸任务总数和最大工作站数;M为很大的正数;K为复杂任务集合;H为危害任务集合;yij为二进制变量,yij = 1表示任务i是任务j的OR紧前任务且任务i在任务j前完成,否则yij = 0. 式(6)表示任务分配约束. 式(7)~(9)表示每个工作站只能分配一种操作者. 式(10)表示具有复杂属性的任务必须分配到操作者为人的工作站. 式(11)表示具有危害属性的任务必须分配到操作者为机器人的工作站. 式(12)表示节拍时间约束,各工作站进出口端的任务总时间不超过节拍时间. 式(13)表示AND优先关系约束,具有AND优先关系的紧前任务必须在紧后任务之前完成. 式(14)、(15)表示OR优先关系约束,具有OR优先关系的紧前任务至少有一个在紧后任务前完成. 式(16)表示工作站开启约束,当拆卸任务分配至工作站n时,工作站n必须开启. 式(17)表示工作站顺序开启约束,工作站的开启必须按序进行.

2. 改进混合克隆模拟退火算法

混合克隆模拟退火算法的基本思想是通过模拟退火算法进行全局搜索,找到较好的解,使用克隆算法在该解附近进行局部搜索,进一步优化解. 对于多目标问题,该算法采用改进Metropolis准则,接受新解的概率为

式中:

在模拟退火算法中,通过冷却调度对温度进行调整,模拟退火算法常用的冷却调度方法为指数冷却,如下所示:

式中:α为降温系数,T为当前温度,Ts为初始温度,gen为算法迭代次数.

2.1. 编码

DLBP将拆卸任务分配到各工作站时,需要满足一系列约束,如任务优先关系约束、节拍时间约束和任务属性约束等.

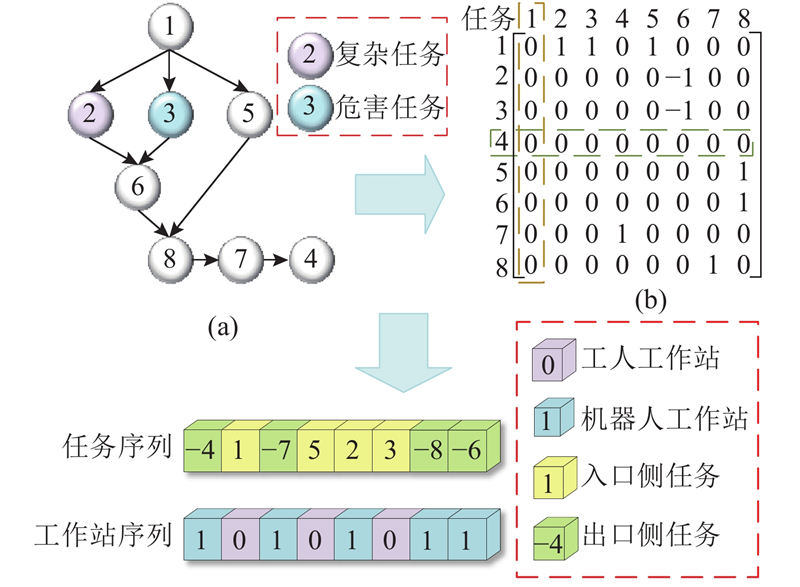

图 2

在任务序列的编码过程中,随机选择无紧前或无紧后任务的拆卸任务进行分配. 当该任务为无紧前任务的拆卸任务时,将任务分配到U型拆卸线入口侧,任务序号为正数;当该任务为无紧后任务时,将任务分配到U型拆卸线出口侧,任务序号为负数. 之后更新TP矩阵,重复上述操作直到任务序列中包含全部拆卸任务. 考虑到各工作站的操作者不同,为了增大解空间范围,采用双层编码,利用随机二进制数对工作站序列进行编码. 编码流程如图3所示. 其中,N为最大任务数.

图 3

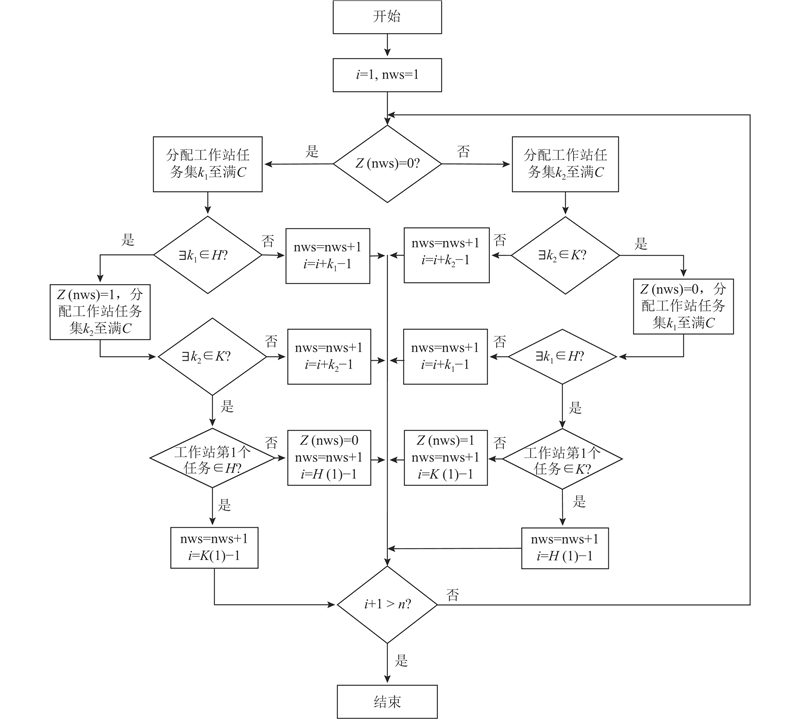

2.2. 解码

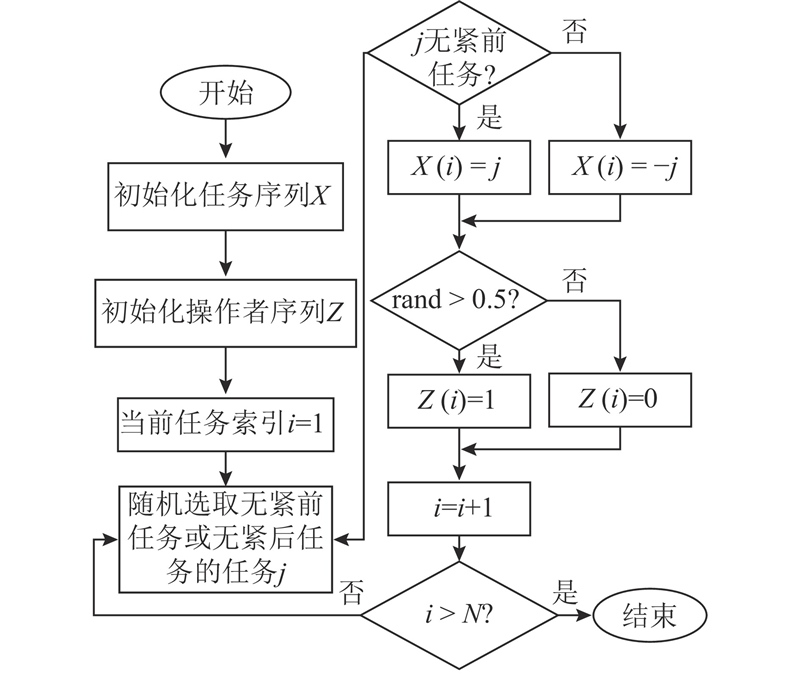

提出可更改操作者序列的解码方法:在开启新工作站后,按照操作者序列分配操作者并分配拆卸任务至满工作站节拍时间约束. 若所有分配的任务无属性冲突,则开启新工作站,继续分配剩余任务. 若分配至工作站的任务中有属性冲突任务,则改变工作站操作者,分配拆卸任务至满工作站节拍约束,并重新检查分配的任务有属性冲突. 若重新分配后的所有任务无属性冲突,则更新操作者序列并开启新工作站继续分配剩余任务. 若重新分配后的所有任务有属性冲突,则检查分配的第一个任务与原操作者是否有属性冲突. 若无冲突,则按照原操作者序列分配操作者,分配任务至冲突任务的前一任务并开启新工作站. 若有冲突,则改变当前工作站操作者,重复上述操作. 具体操作如图4所示. 其中,i为当前分配任务的索引,nws表示开启工作站的索引, k1和k2表示可分配进工作站的任务集,Z为操作者序列.

图 4

2.3. 变异操作

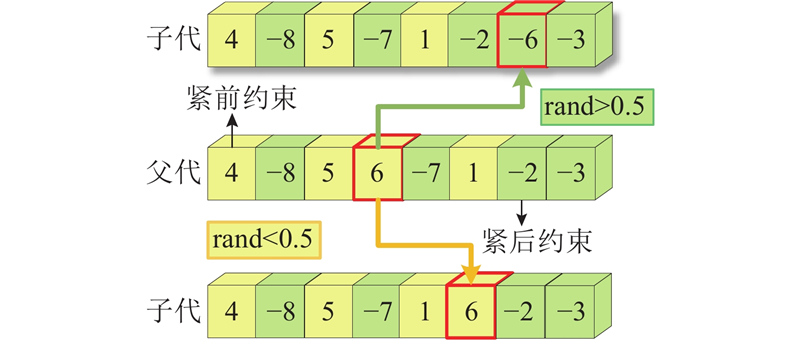

选取任务序列种群中的个体X作为父代,开展单点变异操作. 考虑本文所采用的正数和负数相间的任务序列和或优先关系,提出可改变任务进出口端的变异操作. 随机选取父代序列中的一点作为变异点,判断紧前紧后任务在进出口端的位置. 当紧前紧后任务不在同一端时,变异点随机插入可插入位置且可变换进出口端;当紧前紧后任务在同一端时,变异点随机插入可插入位置但不可变换进出口端. 若变异点无可插入位置,则重新选择变异点. 变异过程如图5所示.

图 5

图 5 指数冷却阶段变异操作的示意图

Fig.5 Schematic diagram of index cooling stage variation operation

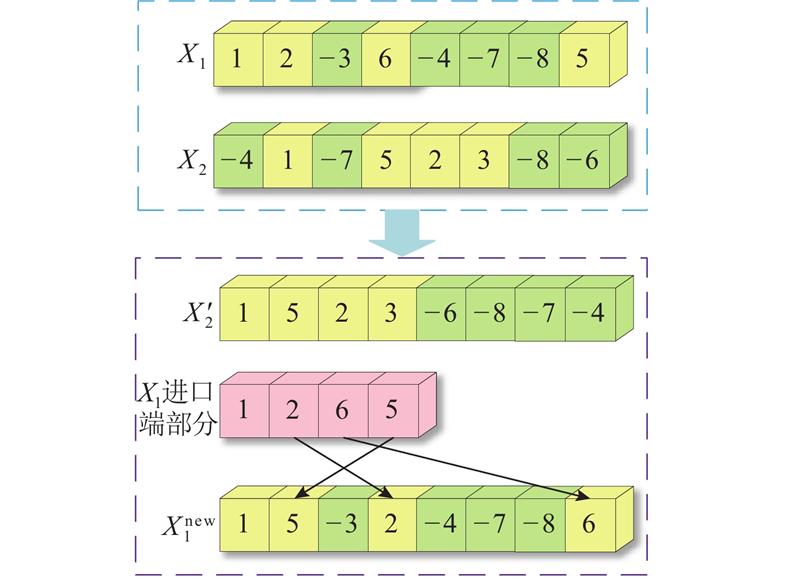

2.4. 交叉操作

将变异操作的结果X1和X2作为父代进行交叉操作. 将父代X2按照任务执行顺序重新排列为

图 6

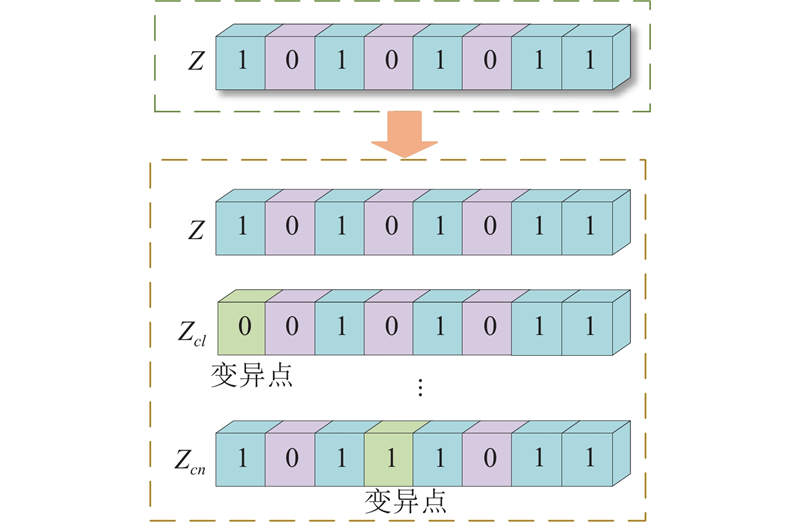

2.5. 克隆操作

针对该问题采用任务序列与操作者序列双层编码的特点,为了扩大解空间,将进行交叉变异后的两序列进行克隆操作,保持任务序列不变,随机翻转操作者序列中的变异点位. 考虑到实际工作站数量远小于任务数量,翻转操作者点位的选取采用轮盘赌的方式,较大概率地选取靠前工作站位置. 具体的操作过程如图7所示.

图 7

2.6. 两阶段降温操作

传统的降温操作采用指数冷却方法,指数冷却存在当温度较低时冷却速度较慢,算法收敛时间长的问题. 提出两阶段降温方法:当前温度大于设定温度时采用式(19)的指数冷却方法,当前温度不大于设定温度时采用式(20)的线性冷却方法,提高了算法的收敛速度.

式中:T1为降温后温度;

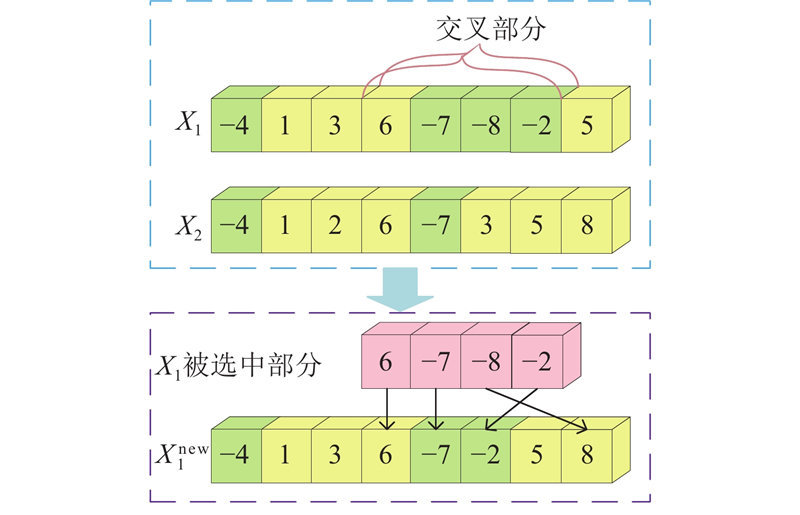

2.7. 线性冷却阶段的变异和交叉操作

图 8

图 8 线性冷却阶段交叉操作的示意图

Fig.8 Schematic diagram of cross operation in linear cooling stage

2.8. 种群更新机制

本文算法的目的是求解多目标问题,当进行算法迭代和外部档案存储时会产生大量的非劣解. 若将其全部进行迭代,则会大幅降低算法的运行效率. 采用Pareto方法,对解集进行处理. 当2个个体满足式(21)时,称个体1支配个体2.

式中:Xi和Zi分别为个体i的任务序列和工作站序列. 对于外部档案筛选,考虑到算法的收敛速度,采用NSGA-II拥挤距离机制[21].

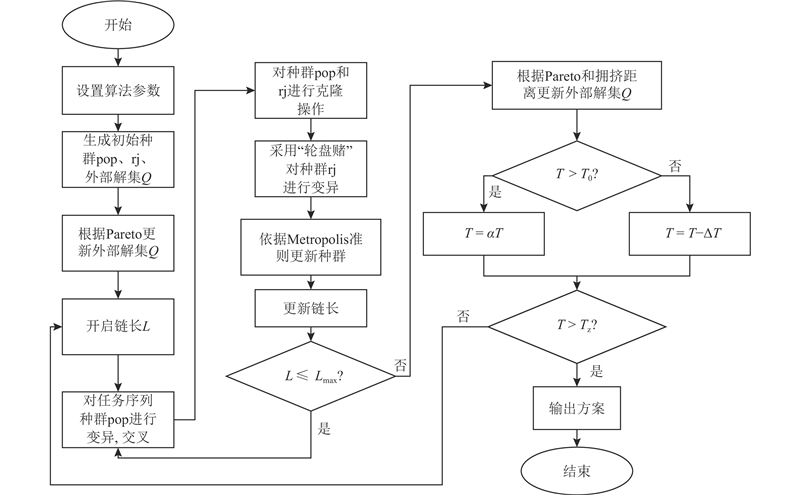

2.9. 算法流程

算法的具体流程如下所示.

输入:算法参数 X、Z、TP、KB

1.生成空外部档案Q,T = Ts

2.按种群规模p生成初始任务种群pop和操作者种群rj

3.计算目标函数值并根据Pareto更新外部档案

4.while T ≥ Tz //迭代过程

5. for L = 1 to Lmax //开启链长

6. if T > T0

7. 对pop执行交叉操作和变异操作

8. else

9. 对pop执行快速冷却交叉和变异操作

10. end if

11. 对pop和rj执行克隆操作,并对rj采用轮盘赌的策略进行变异

12. 根据Metropolis准则更新种群

13. end for

14. 根据Pareto更新Q

15. if T > T0

16. T = αT

17. else

18. T = T − ΔT.

19. end if

20.end while

其中,KB为任务信息矩阵,Tz为最终温度,Lmax为最大链长.

该算法的流程如图9所示.

图 9

3. 算例验证

3.1. 中小规模算例验证

为了验证所提模型的正确性,本文的运行环境如下:Windows 11系统,AMD Ryzen 7 6800H CPU,3.20 GHz,16 GB内存,应用Gurobi10.0.2精确求解器计算文献[22]的小规模算例P8和文献[4]的中规模算例P25. 应用MATLAB 2021a求解上述算例,与精确求解器进行对比. 利用IHCSSA算法求解小规模算例,算法参数如下:Ts = 10, Tz = 1,α = 0.9,T0 = 5,p = 30,Lmax = 10,克隆数v = 10, C = 40 s. 求解中规模的算法参数如下: C = 86 s, Ts = 20,Tz = 1,α = 0.95,T0 = 5,Lmax = 15,v = 10,p = 100. 机器人的购置成本为65 000 元. 假设拆卸线运行时每天拆卸产品的数量为160,预计产线运行时间为50 d. 考虑到在待机状态下机器人工作站的电能消耗较大,两算例中的工人和机器人的待机成本均分别为单位时间0.003 元和0.005 元. 表1和表2中,t1、t2分别为人和机器人的执行时间;“−”表示由于任务属性,该操作者无法操作.

表 1 P8算例的拆卸信息

Tab.1

| 任务 | t1, t2/s | c1, c2/元 | 任务 | t1, t2/s | c1, c2/元 | |

| 1 | 14, 10 | 0.70, 0.30 | 5 | 14, 15 | 0.70, 0.45 | |

| 2 | 20, — | 1.00, — | 6 | 15, 11 | 0.75, 0.33 | |

| 3 | —, 8 | —, 0.24 | 7 | 10, 12 | 0.50, 0.36 | |

| 4 | 20, 14 | 1.00, 0.42 | 8 | 13, 11 | 0.65, 0.33 |

表 2 P25算例的拆卸信息

Tab.2

| 任务 | t1, t2/s | c1, c2/元 | 任务 | t1, t2/s | c1, c2/元 | |

| 1 | 47, 33 | 2.35, 0.99 | 14 | 20, 22 | 1.00, 0.66 | |

| 2 | —, 17 | —, 0.51 | 15 | 25, 18 | 1.25, 0.54 | |

| 3 | 10, 7 | 0.50, 0.21 | 16 | 18, 13 | 0.90, 0.39 | |

| 4 | 20, 14 | 1.00, 0.42 | 17 | 18, 13 | 0.90, 0.39 | |

| 5 | 16, 20 | 0.80, 0.60 | 18 | 7, — | 0.35, — | |

| 6 | 20, 24 | 1.00, 0.72 | 19 | 15, 17 | 0.75, 0.51 | |

| 7 | 20, 14 | 1.00, 0.42 | 20 | 10, 7 | 0.50, 0.21 | |

| 8 | —, 53 | —, 1.59 | 21 | 5, 4 | 0.25, 0.12 | |

| 9 | 30, 21 | 1.50, 0.60 | 22 | 25, 18 | 1.25, 0.54 | |

| 10 | 7, — | 0.35, — | 23 | 40, 28 | 2.00, 0.84 | |

| 11 | 15, 18 | 0.75, 0.54 | 24 | —, 42 | —, 1.26 | |

| 12 | 10, 7 | 0.50, 0.21 | 25 | 28, 20 | 1.40, 0.60 | |

| 13 | —, 20 | —, 0.6 | — | — | — |

Gurobi求解器与算法计算的结果对比如表3所示. 可知,对于中小规模问题,在合理的时间内Gurobi和算法均求得了各目标函数的最优解,这证明了本文模型的正确性和算法的有效性. 相较于精确求解器只能求解单目标最优解,利用IHCSSA算法可以同时求解多个目标函数,且可以求解出非单目标最优解的Pareto前沿解,这为拆卸线的设计提供了更多的选择.

表 3 Gurobi求解器与IHCSSA算法的求解结果对比

Tab.3

| P8精确解 | t/s | 改进混合克隆模拟退火算法 | t/s | |||||

| f1 | f2 | f3 | f1 | f2 | f3 | |||

| 3 | — | — | 0.10 | 3 | 45 | 0.32 | ||

| — | 37 | — | 0.47 | 3 | 37 | |||

| — | — | 0.24 | 3 | 136 | ||||

| P25精确解 | t/s | 改进混合克隆模拟退火算法 | t/s | |||||

| f1 | f2 | f3 | f1 | f2 | f3 | |||

| 6 | — | — | 0.7 | 6 | 62 | 11.71 | ||

| — | 2 | — | 6 | 2 | ||||

| — | — | 11.49 | 7 | |||||

表 4 利用4种算法求解P25问题的结果

Tab.4

| IA | NSGA-II | |||||

| f1 | f2 | f3 | f1 | f2 | f3 | |

| 6 | $\underline{{\rm{67}}}$ | 6 | 48 | |||

| 6 | $\underline{{\rm{68}}}$ | 6 | $\underline{{\rm{83}}}$ | |||

| 6 | 115 | 6 | 100 | |||

| 6 | $\underline{{\rm{189}}}$ | 6 | 101 | |||

| 6 | 222 | 6 | $\underline{{\rm{157}}}$ | |||

| 6 | 261 | 6 | $\underline{{\rm{173}}}$ | |||

| 7 | 7 | |||||

| $\underline 7$ | $\underline 7$ | |||||

| 7 | $\underline 7$ | |||||

| $\underline 7$ | $\underline 7$ | |||||

| SA | IHCSSA | |||||

| f1 | f2 | f3 | f1 | f2 | f3 | |

| 6 | $\underline{{\rm{66}}}$ | 6 | 2 | |||

| 6 | $\underline{{\rm{89}}}$ | 6 | 7 | |||

| 6 | 105 | 6 | 10 | |||

| 6 | 135 | 6 | 59 | |||

| 6 | 142 | 6 | 151 | |||

| $\underline 7$ | $\underline{{\rm{828}}}$ | 6 | 163 | |||

| 7 | 843 | 7 | 764 | |||

| 7 | 7 | |||||

| 7 | 7 | |||||

| $\underline 7$ | 7 | |||||

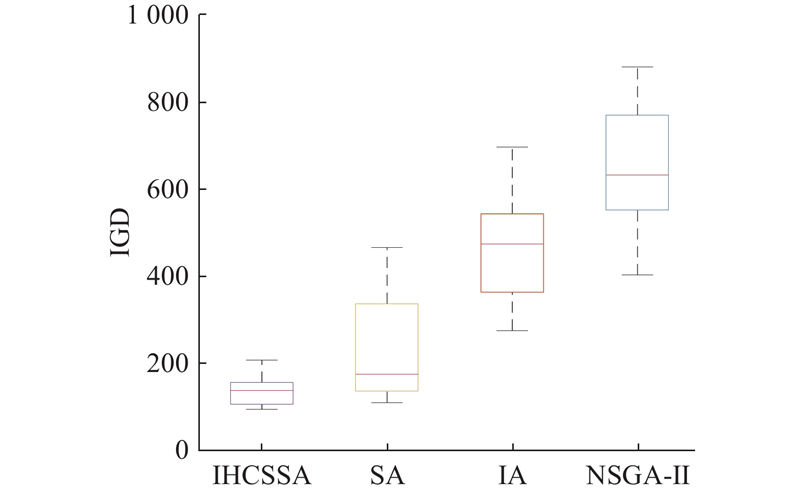

从算法多目标优化角度分析可知,在所对比的3种算法的求解结果中,IA算法有5个解被IHCSSA算法解完全支配,NSGA-II算法有6个解被IHCSSA算法解完全支配,SA算法有4个解被IHCSSA算法解完全支配,说明利用IHCSSA算法所求得的非劣解更逼近真实的Pareto前沿. 从算法的单目标求解效果分析可知,对于目标f1,利用4种算法均取得最优解,但对于目标f2和f3,利用IHCSSA算法求得最优解2和312824. 综上所述,IHCSSA算法无论是从多目标角度还是单目标角度都具有更好的求解性能.

图 10

图 10 利用4种算法求解P25结果的IGD指标箱型图

Fig.10 Box plot of IGD indicator for solving P25 result using four algorithms

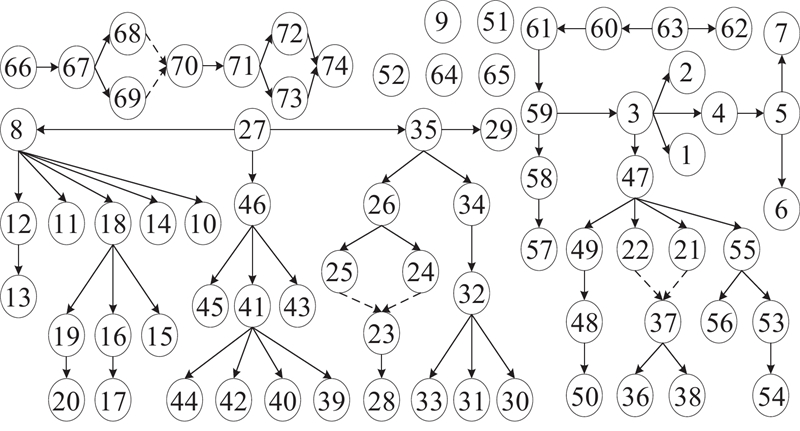

3.2. 大规模实例验证

为了验证所提IHCSSA的优越性,将该算法应用于微波炉拆卸线中,该拆卸线具有74个拆卸任务,任务优先关系图如图11所示. 任务拆卸信息如表5所示. 模拟拆卸线一年工作200 d,每天拆卸数量为80台,节拍时间为40 s. 为了证明所提算法的优越性,与当前人机协作研究中较先进的多目标改进差分进化算法[25](multi-objective enhanced differential evolution algorithm, MEDE)、多目标混合跳蛙算法[3](multi-objective shuffled frog leaping algorithm, MSFL)和多目标改进教学优化算法[26](multi-objective modified teaching and learning optimization algorithm, MTLO)进行对比. 为了体现本研究所增加算子对原算法收敛性的影响,与无改进算子的SA算法进行计算对比.

图 11

表 5 P74实例的拆卸信息

Tab.5

| 任务 | t1, t2/s | c1, c2/元 | 任务 | t1, t2/s | c1, c2/元 | 任务 | t1, t2/s | c1, c2/元 | 任务 | t1, t2/s | c1, c2/元 | |||

| 1 | 2, 1 | 0.10, 0.03 | 20 | 3, 2 | 0.15, 0.06 | 39 | 3, 2 | 0.15, 0.06 | 57 | 4, 3 | 0.20, 0.09 | |||

| 2 | 3, 2 | 0.15, 0.06 | 21 | 3, — | 0.15, — | 40 | 3, 2 | 0.15, 0.06 | 58 | 4, 2 | 0.20, 0.06 | |||

| 3 | 3, 1 | 0.15, 0.03 | 22 | 3, 2 | 0.15, 0.06 | 41 | 4, 3 | 0.20, 0.09 | 59 | 12, 10 | 0.60, 0.30 | |||

| 4 | 4, 2 | 0.20, 0.06 | 23 | 2, 1 | 0.10, 0.03 | 42 | 5, — | 0.25, — | 60 | 4, 3 | 1.60, 0.93 | |||

| 5 | 3, 2 | 0.15, 0.06 | 24 | 2, 1 | 0.10, 0.03 | 43 | 3, 2 | 0.15, 0.06 | 61 | 5, 5 | 0.25, 0.15 | |||

| 6 | 8, — | 0.40, — | 25 | 3, 1 | 0.15, 0.03 | 44 | 9, 7 | 0.45, 0.21 | 62 | 3, 2 | 0.15, 0.06 | |||

| 7 | 6, 5 | 0.30, 0.15 | 26 | 2, 1 | 0.10, 0.03 | 45 | 5, 4 | 0.25, 0.12 | 63 | 4, 2 | 0.40, 0.18 | |||

| 8 | 3, 2 | 0.15, 0.06 | 27 | 4, 4 | 0.20, 0.12 | 46 | 2, 1 | 0.10, 0.03 | 64 | 5, 4 | 0.10, 0.06 | |||

| 9 | 2, 2 | 0.10, 0.06 | 28 | —, 11 | —, 0.33 | 47 | 2, 1 | 0.10, 0.06 | 65 | 4, 3 | 0.20, 0.09 | |||

| 10 | 11, 9 | 0.55, 0.27 | 29 | 7, 6 | 0.35, 0.18 | 48 | 4, 2 | 0.20, 0.06 | 66 | 4, 3 | 0.20, 0.09 | |||

| 11 | 8, — | 0.40, — | 30 | 4, 3 | 0.20, 0.09 | 49 | 3, 1 | 0.15, 0.03 | 67 | 3, 1 | 0.15, 0.03 | |||

| 12 | 4, 3 | 0.20, 0.09 | 31 | 3, 2 | 0.15, 0.06 | 50 | 2, 1 | 0.10, 0.03 | 68 | 13, 11 | 0.65, 0.33 | |||

| 13 | 6, 5 | 0.30, 0.15 | 32 | 5, 4 | 0.25, 0.12 | 51 | 2, 1 | 0.10, 0.03 | 69 | 7, — | 0.35, — | |||

| 14 | —, 3 | 0.50, 0.27 | 33 | 6, — | 0.25, — | 52 | 2, 1 | 0.10, 0.03 | 70 | 5, 4 | 0.25, 0.12 | |||

| 15 | 3, 2 | 0.15, 0.06 | 34 | 7, 5 | 0.35, 0.15 | 53 | 3, 2 | 0.15, 0.06 | 71 | 4, 3 | 0.20, 0.09 | |||

| 16 | 6, 6 | 0.30, 0.18 | 35 | 12, 12 | 0.60, 0.36 | 54 | 2, 1 | 0.10, 0.03 | 72 | 6, 5 | 0.30, 0.15 | |||

| 17 | 6, 5 | 0.30, 0.15 | 36 | 4, 3 | 0.20, 0.09 | 55 | —, 2 | —, 0.06 | 73 | 3, 2 | 0.15, 0.06 | |||

| 18 | 4, 3 | 0.20, 0.09 | 37 | 5, 3 | 0.25, 0.09 | 56 | 6, 5 | 0.30, 0.15 | 74 | 4, 3 | 0.20, 0.09 | |||

| 19 | 12, 10 | 0.60, 0.30 | 38 | —, 5 | —, 0.15 | — | — | — | — | — | — |

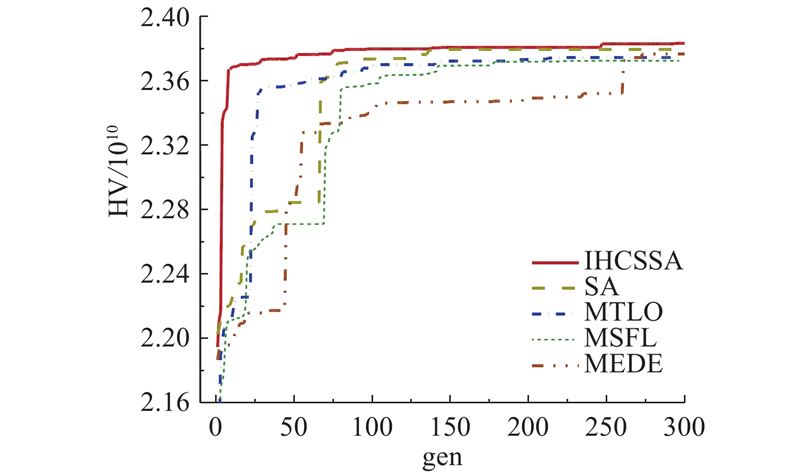

超体积指标[18](hypervolume, HV)常用来综合评价多目标智能算法求得的Pareto解集的收敛性. HV越高,说明解的收敛性和求解质量越好.

对于大规模问题,由于DLBP的NP-hard属性,精确求解器在有效时间内无法求得最优解. 为了评价IHCSSA算法的寻优能力和收敛性,将各算法运行300代,记录每代的HV值,绘制HV迭代图,如图12所示.

图 12

从图12可以看出,在算法收敛速度方面,IHCSSA算法在开始迭代后HV值快速上升,当算法仅迭代到第9代时,HV指标达到2.367×1010,之后HV值基本达到平稳. 相较之下,SA收敛速度较慢,当迭代到第42代时,HV指标为2.284×1010,且之后出现了HV无增长的迭代期. 最终算法在第137代时才最终收敛. 说明所设计的克隆算子可以有效地增大原算法的收敛速度,使算法在迭代前期可以快速收敛. MTLO算法有着较优异的收敛速度,当算法迭代到第30代时可以快速收敛. 在算法寻优能力方面,IHCSSA算法的HV值最大,为2.382×1010,其次是SA算法的2.379×1010,MSFL算法最差仅为2.382×1010. 说明SA算法的整体迭代策略对解决该问题有着显著的效果. 综上分析可知,IHCSSA算法拥有SA算法的全局搜索性能,同时结合克隆算子加快了收敛速度,整体具有较好的搜索性能.

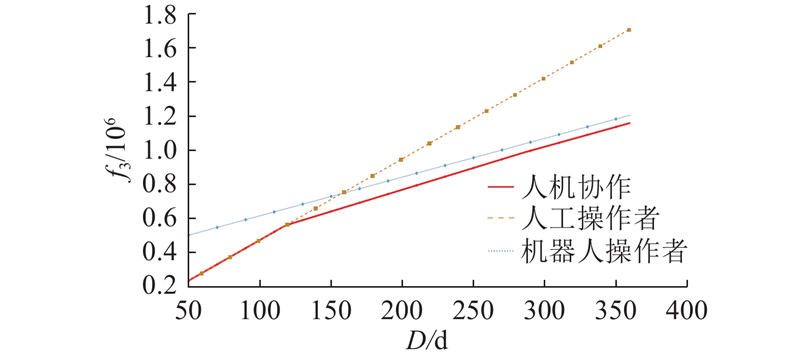

3.3. 动态人机协作方案规划的对比

为了对比人机协作拆卸线与机器人和人工拆卸线对企业成本的影响,验证本文长期成本目标f3可对不同运行时长的拆卸线提供不同拆卸方案的优越性,解除上文P25问题中的任务属性约束,在其余条件不变的情况下,模拟拆卸线运行工作时间为50~360 d,根据不同的运行天数,运用Gurobi软件计算在该总运行天数下最优方案的成本目标,计算结果如图13所示. 其中,放大图为2类拆卸线在预计总运行117 d时最优方案的成本减去550 000时的对比图,左侧为人机协作拆卸线的拆卸方案,右侧为人工拆卸线方案.

图 13

图 13 不同操作者模式下的拆卸线运行成本

Fig.13 Operating cost of disassembly line under different operator mode

从图13可知,当预计运行总天数小于117 d时,由于机器人工作站较高的开启成本,人机协作拆卸线的最优方案未选用机器人工作站,成本与人工拆卸线相同,都低于机器人拆卸线. 当预计拆卸线运行天数为117 d时,人机协作拆卸线的最优方案为开启3个机器人工作站与3个工人工作站,工作站数量较人工拆卸线方案减少一个,且运行总成本降低624. 这说明当运行总天数不小于117 d时,机器人工作站有着较低的运行成本,总运行节省成本已超过原机器人工作站的开启成本,拆卸企业购置拆卸机器人会有更低的成本. 当拆卸线总运行时长大于159 d时,因为工人较高的雇佣费用,人工拆卸线最优方案的成本高于机器人拆卸线最优方案.

4. 结 语

本文提出考虑多约束的人机协作U型拆卸线,考虑人工操作者与机器人操作者任务属性的差异与工作时间的差异,同时考虑AND/OR优先关系,建立多目标数学模型. 采用Gurobi软件,对中小规模算例进行精确求解,验证了模型的正确性. 针对该问题,建立考虑工作站操作者差异的双层编码,设计适用于该问题的解码方法. 引入克隆算法中的克隆变异操作到模拟退火算法中. 通过与精确求解器结果的对比,验证了算法的正确性和高效性. 与传统算法对比求解结果的HV指标和IGD指标,验证了IHCSSA算法的优越性.

在未来的研究中,可以考虑加入更多其他的人机协作类型,如人机顺序协作、人机响应式协作模式. 本研究将继续在人机协作拆卸线领域从不同维度开展更深入的研究.

参考文献

Industry 4.0 and Industry 5.0: inception, conception and perception

[J].DOI:10.1016/j.jmsy.2021.10.006 [本文引用: 1]

A solution approach to the disassembly line balancing problem in the presence of task failures

[J].DOI:10.1080/00207540110052157 [本文引用: 1]

Human–robot collaborative disassembly line balancing problem with stochastic operation time and a solution via multi-objective shuffled frog leaping algorithm

[J].DOI:10.1109/TASE.2023.3296733 [本文引用: 2]

Multi-objective partial parallel disassembly line balancing problem using hybrid group neighbourhood search algorithm

[J].DOI:10.1016/j.jmsy.2020.06.013 [本文引用: 2]

Human-robot collaboration in assembly line balancing problems: review and research gaps

[J].DOI:10.1016/j.cie.2023.109737 [本文引用: 1]

A multiobjective decision-making approach for modelling and planning economically and environmentally sustainable robotic disassembly for remanufacturing

[J].DOI:10.1016/j.cie.2023.109535 [本文引用: 1]

Personalized disassembly sequence planning for a human-robot Hybrid disassembly cell

[J].DOI:10.1109/TII.2024.3403254 [本文引用: 1]

站间操作者不同的并行拆卸线平衡问题优化

[J].

Optimization of parallel disassembly line balancing problem with different operators between workstations

[J].

Multi-objective optimisation for cell-level disassembly of waste power battery modules in human-machine hybrid mode

[J].DOI:10.1016/j.wasman.2022.04.015 [本文引用: 1]

Green and efficient-oriented human-robot hybrid partial destructive disassembly line balancing problem from non-disassemblability of components and noise pollution

[J].DOI:10.1016/j.rcim.2024.102816 [本文引用: 1]

Multi-objective parallel adjacent U-shaped assembly line balancing collaborated by robots and normal and disabled workers

[J].DOI:10.1016/j.cor.2022.105775 [本文引用: 1]

基于Pareto蚁群算法的拆卸线平衡多目标优化

[J].

Multiobjective optimization for disassembly line balancing based on Pareto ant colony algorithm

[J].

多重故障驱动的再制造并行拆卸序列规划方法

[J].

Remanufacturing parallel disassembly sequence planning method driven by multiple failures

[J].

考虑可变时间的双边机器人拆卸线平衡问题建模与优化

[J].

Modeling and optimization for two-sided robots disassembly line balancing problems considering variable time

[J].

基于模拟退火算法的I/Q不平衡校正

[J].

I/Q imbalance calibration based on simulated annealing algorithm

[J].

Techno-economic and environmental benefits-oriented human–robot collaborative disassembly line balancing optimization in remanufacturing

[J].DOI:10.1016/j.rcim.2023.102650 [本文引用: 3]

A chance-constraint programming approach for a disassembly line balancing problem under uncertainty

[J].DOI:10.1016/j.jmsy.2024.03.014 [本文引用: 1]

A Pareto-discrete hummingbird algorithm for partial sequence-dependent disassembly line balancing problem considering tool requirements

[J].DOI:10.1016/j.jmsy.2021.07.005 [本文引用: 1]

A tabu search algorithm for balancing a sequence-dependent disassembly line

[J].DOI:10.1080/09537287.2013.782949 [本文引用: 1]

Two sided disassembly line balancing problem with rest time of works: a constraint programming model and an improved NSGA II algorithm

[J].DOI:10.1016/j.eswa.2023.122323 [本文引用: 1]

A bi-objective salp swarm algorithm with sine cosine operator for resource constrained multi-manned disassembly line balancing problem

[J].DOI:10.1016/j.asoc.2022.109759 [本文引用: 1]

Mixed integer programming and multi-objective enhanced differential evolution algorithm for human–robot responsive collaborative disassembly in remanufacturing system

[J].DOI:10.1016/j.aei.2024.102895 [本文引用: 1]

Multi-objective human-robot collaborative disassembly line balancing considering components remanufacture demand and hazard characteristics

[J].DOI:10.1016/j.cie.2024.110621 [本文引用: 1]