为了将制造与装配[4]、振动[5]、热变化[6]、重力效应[7]等多源混合不确定性纳入考虑范围,需要通过特殊建模方法或使用数值模拟技术,对这类不确定性扰动进行分析[8]. 在完成建模后,可以通过多种优化设计方法对并联机器人进行参数优化设计. Mcdonald等[9]研究缆绳驱动并联机器人的参数化设计方案,通过多种计算机辅助设计软件,实现运动学和静力学模拟及机器人工作轨迹的建模. Zaccaria等[10]针对平面连续并联机器人的工作空间设计方法,提出基于逆几何静态问题的数值解析迭代计算方法. Khodaygan[11]提出机械设计公差优化框架,提高机械装配的质量和系统性能的鲁棒性. 此外,预防性维保能够使机器人的动态性能退化在设计阶段被纳入考量[12]. 预防性维保的主要思想是基于概率方法[13]或模糊理论构建精度退化模型[14],对机器人系统的失效进行预测,从而在失效发生前进行防范.

1. 考虑多源混合不确定性的误差建模

并联机器人执行器的理想位姿由所有构件的尺寸参数及驱动件的驱动参数(即构件坐标参数)决定. 假设执行器的理想运动规律方程为

式中:

执行器的实际运动规律与理想运动规律会产生一定的偏差,在存在多源不确定扰动的情况下,式(1)可以改写为

式中:

将广义坐标参数与尺寸参数简化为综合输入参数

摄动法关注于主要因素并忽略一些次要因素的影响,使得这类复杂问题能够得到近似的解析解. 由于各不确定性误差参数相互独立,式(4)可以根据摄动理论展开为

式中:

将式(6)减去式(1),得到执行器实际位姿参数与理想位姿参数的偏差,即执行器误差传递方程:

式中:

从式(8)可知,执行器误差为

2. 针对尺寸参数的降敏设计方法

2.1. 单一优化目标下的元启发式优化

元启发式优化的优化搜索过程一般可以分为种群初始化、元启发式迭代策略及种群更新策略. 与使用简单的随机数生成器进行种群初始化相比,利用混沌映射技术能够生成分布更广泛的初始解,常见的有Logistic映射、Cubic映射、Tent映射等. 其中,Cubic混沌映射具有良好的混沌属性,表达式为

式中:

元启发式迭代策略通过启发式信息引导优化策略,从而使得算法具有避免局部最优和解决非凸问题的能力. 通过额外添加变异算法来优化迭代策略,可以提高算法找到全局最优的可能性. 柯西变异算法常被用于摆脱局部最优状态,表达式为

式中:

2.2. 多优化目标下的多靶拆分与分域映射

当优化目标从单一目标拓展到多目标时,需要引入具有多目标排序能力的方法,作为种群更新策略. 非支配排序方法能够有效地对多目标优化问题进行优劣比较,主要思路如下:计算通过寻找解空间中存在的那些不受任何剩余解支配的解,并将其汇总组成Pareto最优前沿. 多目标优化模型一般为

式中:

此外,对于同一支配等级下的候选解

在复杂任务条件下,完整的任务流程可以分为多个有各自的优化目标靶区域偏向的子任务流程. 通过对优化目标函数进行多靶拆分与分域映射的改进,可以实现面向复杂任务的针对性优化. 此时,式(11)可以改写为

式中:

2.3. 基于雅可比矩阵的灵巧性能降敏设计

设定并联机器人的尺寸参数为

式中:

关于并联机器人的工作能力,可以使用雅可比矩阵扩展灵巧性能、承载性能和刚度性能这3种性能评价指标:

式中:

将尺寸参数

式中:

3. 针对静动态不确定性参数的降敏设计方法

3.1. 公差优化分配实现静态定位性能的降敏设计

对于确定并联机器人的误差传递模型,可以对该模型的各个独立误差源进行分解:

式中:

式中:

将式(21)代入式(20),在等式两边除以

式中:

为了研究不同独立误差源对执行器输出误差的影响程度,需要构建评估指标来衡量这种影响. 假设并联机器人的执行器处于工作空间W中的某一位姿P时,定义该位姿下的局部误差敏感度

将局部误差敏感度扩展到整个工作空间中,可得并联机器人的全局误差敏感度:

由于对式(24)直接进行求解较复杂,基于蒙特卡洛随机方法,可以在工作空间中选取

式中:

3.2. 预防性维保实现动态在役精度性能的降敏设计

由于磨损、松动、热变形、残余应力和振动等各种因素,机器人的精度会随着时间的推移而逐渐降低,表现为式(8)中的不确定性参数动态分量

式中:

式中:

预防性维保技术通过式(27)对机器人的失效进行预测,制定预防性维保策略需要考虑多种维保策略参数,如维保成本、维保阈值、预防性维保上限次数等. 预防性维保的成本

式中:

通过制定不同的维保策略,达到不同的维保效益,从而实现在役精度性能的降敏设计.

4. 案例分析

4.1. 面向增材制造的并联机器人

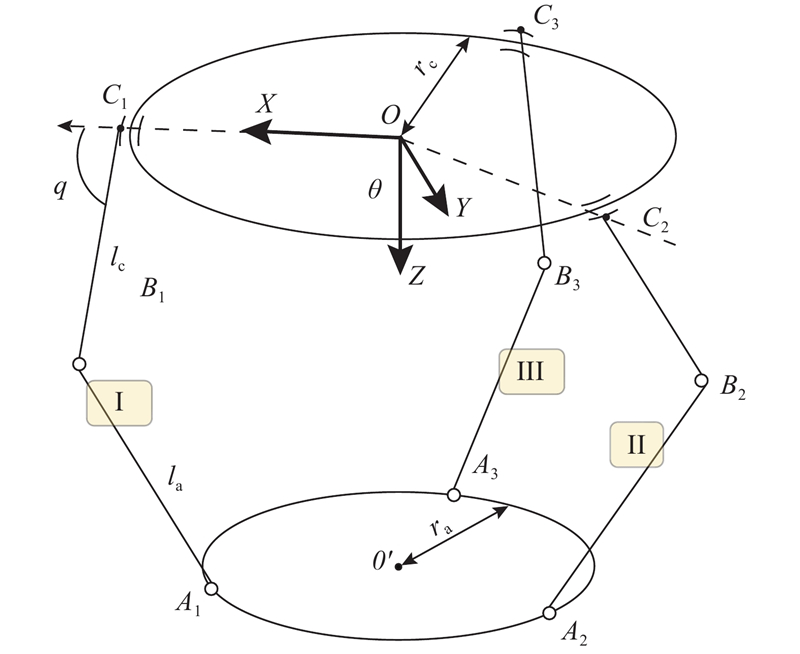

以图1所示的并联结构作为增材制造并联机器人的结构设计基础,介绍降敏设计方法的具体流程. 利用式(8),可以计算得到执行器的误差传递公式:

图 1

图 1 面向增材制造的并联机器人机构简图

Fig.1 Kinematical diagram of parallel robot for additive manufacturing

式中:

4.2. 多靶分域优化实现灵巧性能的降敏设计

根据设计经验对初始的设计尺寸进行假设,具体如下:固定平台半径

打印任务流程大致可以分为执行器复位、执行调平程序和执行打印程序3大子任务. 分析打印任务的特点与分域映射的结果可知,

如表1所示为经过多靶分域尺寸优化后得到的Pareto最优解集,即并联机器人候选的最优设计参数及相应的适应度函数值. 在考虑不同优化目标对设计参数的敏感性后,选取第5组候选尺寸参数作为最终灵巧性能的降敏设计结果.

表 1 多靶分域优化后的并联机器人候选尺寸

Tab.1

| 候选解 | 设计变量/cm | 适应度 | |||||||

| 1 | 105 | 55 | 115 | 158.71 | 1.32 | 1.09×10−4 | 1.60×104 | ||

| 2 | 96.17 | 59.91 | 115.02 | 159.90 | 1.10 | 1.01×10−4 | 1.20×104 | ||

| 3 | 104.99 | 55 | 115 | 148.13 | 1.40 | 1.07×10−4 | 1.84×104 | ||

| 4 | 104.97 | 55 | 115 | 158.71 | 1.32 | 1.09×10−4 | 1.60×104 | ||

| 5(选用解) | 86.83 | 56.85 | 115.43 | 156.99 | 9.63×10−5 | 1.20×104 | |||

为了体现所提多靶分域尺寸优化相比其他经典优化算法的效果,选用粒子群优化(particle swarm optimization, PSO)算法对单一优化目标

表 2 多靶分域优化与典型优化算法的效果对比

Tab.2

| 方法 | 设计变量 | 适应度 | |||||||

| 原始设计变量 | 90 | 65 | 125 | 150 | 1.18 | 8.88×10−5 | 1.58×104 | ||

| PSO | 105 | 55 | 115 | 140 | 1.46 | 1.06×10−4 | 2.02×104 | ||

| NSGA-II | 87.85 | 64.31 | 115.02 | 159.68 | 1.14 | 1.05×10−4 | 1.24×104 | ||

| 多靶分域优化 | 86.83 | 56.85 | 115.43 | 156.99 | 1.07 | 9.63×10−5 | 1.20×104 | ||

4.3. 公差优化分配实现定位性能的降敏设计

根据式(11)~(14),可以得到并联机器人的概率误差模型. 分析图1所示并联机器人结构的不确定性误差来源,将其区分为17个独立误差源,分别为3个驱动杆的长度误差

该并联机器人共具有17个独立误差源,将各个独立误差源分别进行编号,分别为:[

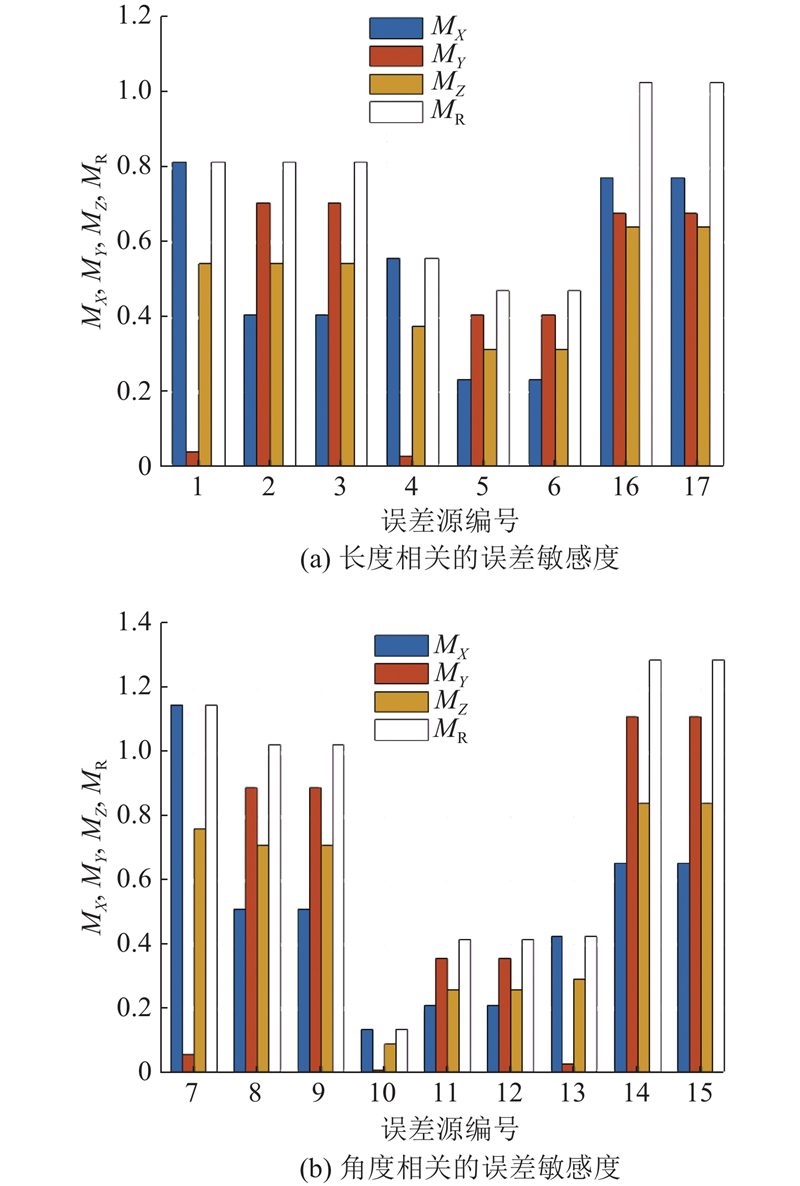

根据式(17)计算获得17个独立误差源在X、Y、Z 3个方向上的输出误差以及合成误差的误差敏感度MX、MY、MZ、MR,按照长度相关或角度相关进行区分,结果如图2所示.

图 2

结果表明,不同的独立误差源对输出误差的影响差异很大. Delta机器人各驱动分支在设计上为严格空间对称分布,且驱动分支1布置在X轴上,因此驱动分支2和驱动分支3的误差源对输出误差的影响基本相同. 在实际中,由于受到装配误差的影响,各驱动分支不满足严格的对称条件,存在较小的差异. 对于X方向的误差敏感度,驱动分支1的影响较强. 驱动分支2和驱动分支3对Y方向输出误差的影响更大.

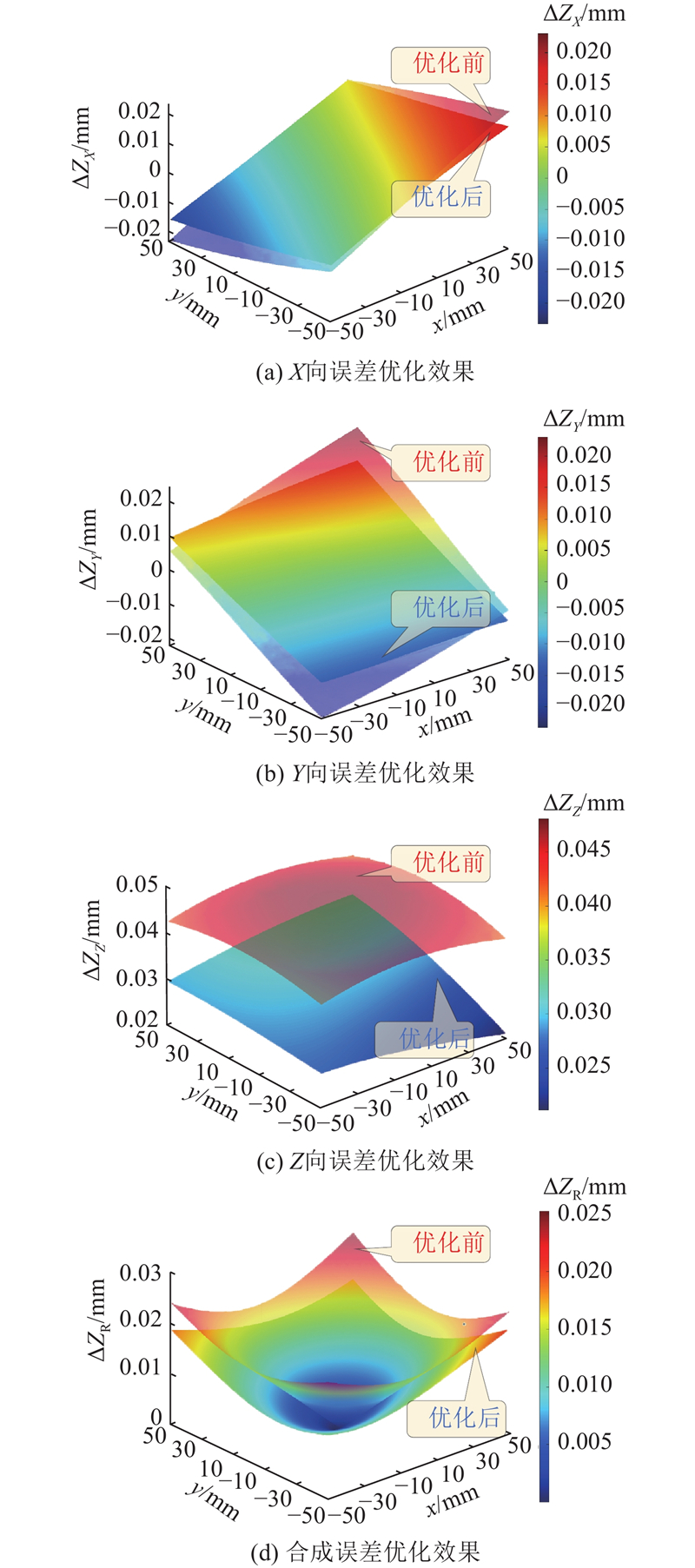

在获得机器人的误差敏感度后,可以通过将误差敏感度作为设计公差的分配权重,对机器人进行定位性能的降敏设计. 如图3所示为权重分配后的执行器误差分布图. 其中,

图 3

图 3 执行公差优化分配前、后的效果对比

Fig.3 Comparison of effect before and after performing tolerance optimization allocation

将各个与误差敏感度关联较高的误差源设置更高的设计公差等级,将与误差敏感度关联较低的误差源设置更低的设计公差等级,从而在相同或更低的总成本下获得具有更高精度的支链驱动装备,结果如表3所示.

表 3 修整后的公差等级优化分配

Tab.3

| 编号 | 基本尺寸/cm | 公差优化 分配值 | 依照国标 修整值 | 对应公差 等级 |

| 1 | 120~180 | 88.0 µm | 100 µm | IT9 |

| 2 | 120~180 | 88.2 µm | 100 µm | IT9 |

| 3 | 120~180 | 88.2 µm | 100 µm | IT9 |

| 4 | 80~120 | 134.0 µm | 140 µm | IT10 |

| 5 | 80~120 | 150.0 µm | 140 µm | IT10 |

| 6 | 80~120 | 150.0 µm | 140 µm | IT10 |

| 7 | 100~160 | 622.28 µrad | 500 µrad | AT9 |

| 8 | 100~160 | 729.33 µrad | 800 µrad | AT10 |

| 9 | 100~160 | 729.33 µrad | 800 µrad | AT10 |

| 10 | 40~63 | AT10 | ||

| 11 | 40~63 | AT10 | ||

| 12 | 40~63 | AT10 | ||

| 13 | 63~100 | AT10 | ||

| 14 | 63~100 | 500 µrad | 400 µrad | AT8 |

| 15 | 63~100 | 500 µrad | 400 µrad | AT8 |

| 16 | 50~80 | 50.0 µm | 46 µm | IT8 |

| 17 | 80~120 | 50.0 µm | 54 µm | IT8 |

4.4. 预防性维保实现在役精度性能的降敏设计

为了进一步增强并联机器人在服役过程中的可靠性,提高使用寿命,可以通过在役演化模型寻找最优维保策略,从而提高并联机器人的在役精度. 为了体现不确定性参数动态分量

式中:

对误差源精度退化模型与在役精度性能敏感性模型的关键参数进行合理设定,如表4所示.

表 4 误差源精度退化模型与在役精度性能敏感性模型的参数表

Tab.4

| 参数 | 数值 | 参数 | 数值 | |

| 0.000 3 | 0.5 d | |||

| 0.000 1 | 10 | |||

| 1 200 | [0.1, 0.3] | |||

| 5 000 | — | — |

将表4的设定参数代入式(28),可得维保收益为

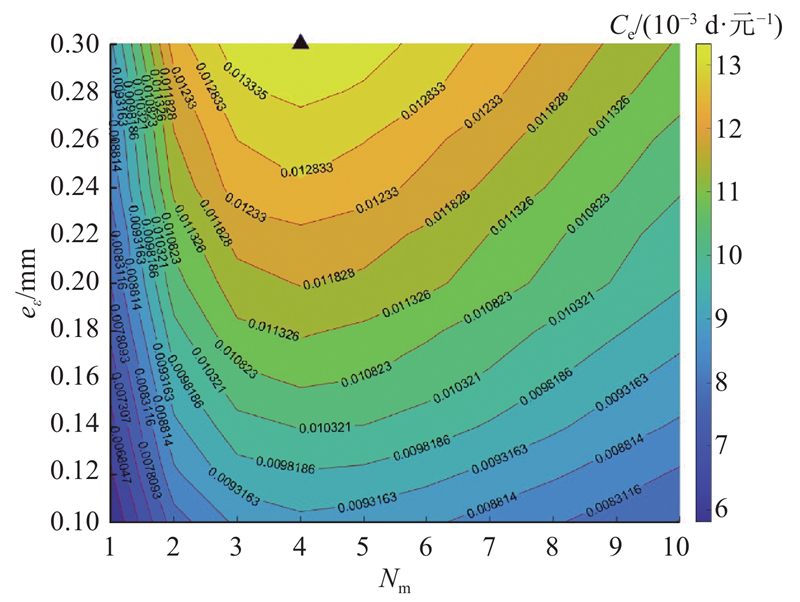

由于多次预防性维保无法完全逆转零件内部的老化过程,在经过设定的预防性维保上限次数后,机器人下一次将执行故障更换性维保. 利用式(32)可以得到Delta并联机器人的维保收益分布图,结果如图4所示. 可以看出,随着预防性维保上限次数

图 4

图 4 增材制造并联机器人预防性维保收益的计算结果

Fig.4 Yields of preventive maintenance for additive manufacturing parallel robot

表 5 不同维保策略在增材制造并联机器人上的效果对比

Tab.5

| 维保策略 | LR/d |

| 未实施维保 | 281 |

| 实施普通维保方法(Nm=0) | |

| 实施高敏维保策略参数的预防性维保方法(Nm=2) | |

| 实施高敏维保策略参数的预防性维保方法(Nm=8) | |

| 预防性维保降敏设计方法(Nm=4) |

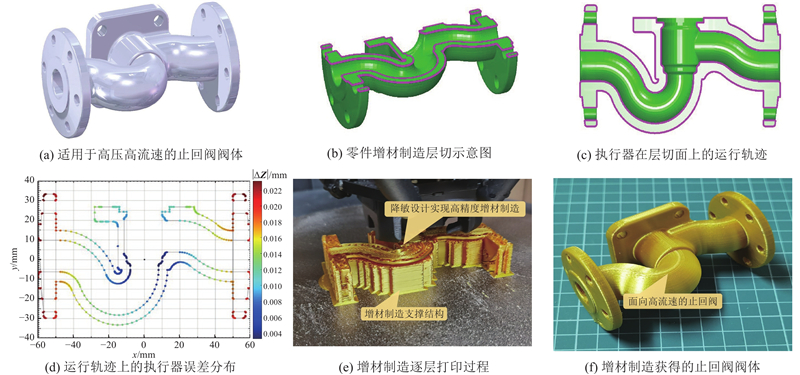

4.5. 增材制造结果的分析及降敏设计方法的对比

图 5

图 5 止回阀沿轮廓的误差分布与增材制造的示意图

Fig.5 Error distribution along contour of check valve and schematic of additive manufacturing

5. 结 论

(1) 提出设计参数由尺寸参数与不确定性参数组成. 将不确定性参数区分为静态不确定性参数与动态不确定性参数,为后续降敏设计方法的研究和设计参数的对象分析奠定理论基础.

(2) 提出多靶拆分与分域映射技术,提高映射与变异改进的元启发式优化算法对复杂工作任务流程的适应性,实现机器人灵巧性能的降敏设计.

(3) 提出设计公差优化分配方法,实现机器人定位性能的降敏设计. 提出预防性维保策略调优方法,实现机器人在役精度性能的降敏设计. 以用于增材制造的并联机器人结构为例,说明降敏设计方法的实施流程.

未来将致力于将降敏设计方法推广到更多的场景,结合多传感器和通信技术进行动态维保策略的调整,实现机器人系统的高性能定制化设计.

参考文献

Future of industry 5.0 in society: human-centric solutions, challenges and prospective research areas

[J].DOI:10.1186/s13677-022-00314-5 [本文引用: 1]

Exploring the role of green and Industry 4.0 technologies in achieving sustainable development goals in food sectors

[J].DOI:10.1016/j.foodres.2022.112068 [本文引用: 1]

Continuum robots for medical interventions

[J].DOI:10.1109/JPROC.2022.3141338 [本文引用: 1]

Matheuristics for mixed-model assembly line balancing problem with fuzzy stochastic processing time

[J].DOI:10.1016/j.asoc.2024.111694 [本文引用: 1]

Design and development of a novel tunable electrorheological fluid (ERF) damper-foundation to attenuate residual vibrations in machine tools

[J].DOI:10.5937/fme2301001J [本文引用: 1]

Suppression of thermal deformation of machine tool spindle using TiC-Fe composite

[J].DOI:10.1007/s12206-022-0433-y [本文引用: 1]

Modeling and experimental analysis of a multi-rod parallel continuum robot using the Cosserat theory

[J].DOI:10.1016/j.robot.2020.103650 [本文引用: 1]

Workspace computation of planar continuum parallel robots

[J].DOI:10.1109/LRA.2022.3143285 [本文引用: 1]

A framework for tolerance design considering systematic and random uncertainties due to operating conditions

[J].DOI:10.1108/AA-10-2018-0160 [本文引用: 1]

Triple state reliability measurement for a complex autonomous robot system based on extended triangular distribution

[J].DOI:10.1016/j.measurement.2019.02.016 [本文引用: 1]

The robot reliability design and improvement method and the advanced Toyota production system

[J].DOI:10.1108/01439910710749636 [本文引用: 1]

Cold standby renewal process integrated with environmental factor effects for reliability evaluation of multiple autonomous robot system

[J].

Super-resolution 3D reconstruction from low-dose biomedical images based on expertized multi-layer refining

[J].DOI:10.1016/j.eswa.2025.127474 [本文引用: 1]

Assembly precision design for parallel robotic mechanism based on uncertain hybrid tolerance allocation

[J].DOI:10.1108/RIA-10-2022-0254 [本文引用: 1]