目前,用于飞机装配的工业机器人软件系统主要为单一的加工控制软件,该软件存在以下问题.

(2)现有软件无法实时地根据异常状态,对工序和资源进行动态调整[17]. 针对可能出现的碰撞干涉、刀具磨损、临时工序添加等特殊情况,只能由操作人员手动终止加工过程,结合当前的加工进度手动增删指令代码,智能化程度较低.

针对以上问题,需要建立一套拥有装配现场加工任务知识库的任务管理与规划集成系统. 系统根据标准化的知识库,自动完成飞机装配过程中各种不同加工任务的任务规划和指令生成[18],且能够通过感知加工系统状态来进行实时重规划.

针对上述需求,本文提出基于分层任务网络的飞机装配机器人任务表达与规划方法. 建立基于任务驱动的飞机装配机器人加工系统架构,改进传统的加工控制系统模式. 基于分层任务网络语法对任务规划领域知识进行定义,确保了任务表达的一致性. 面向装配现场的外部扰动,设计分层重规划架构,分别提出针对原子任务、中间层任务及一级任务的重规划方法,开展软件的功能验证.

1. 基于任务驱动的装配加工系统架构

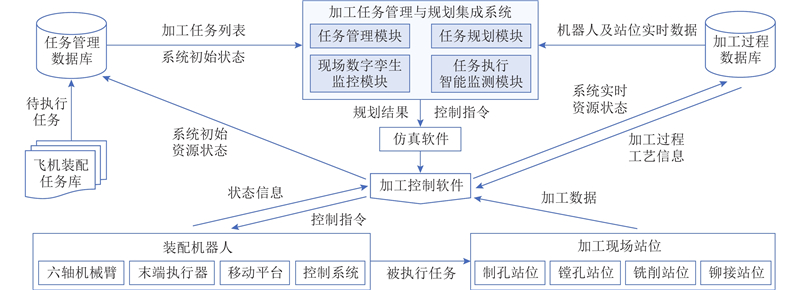

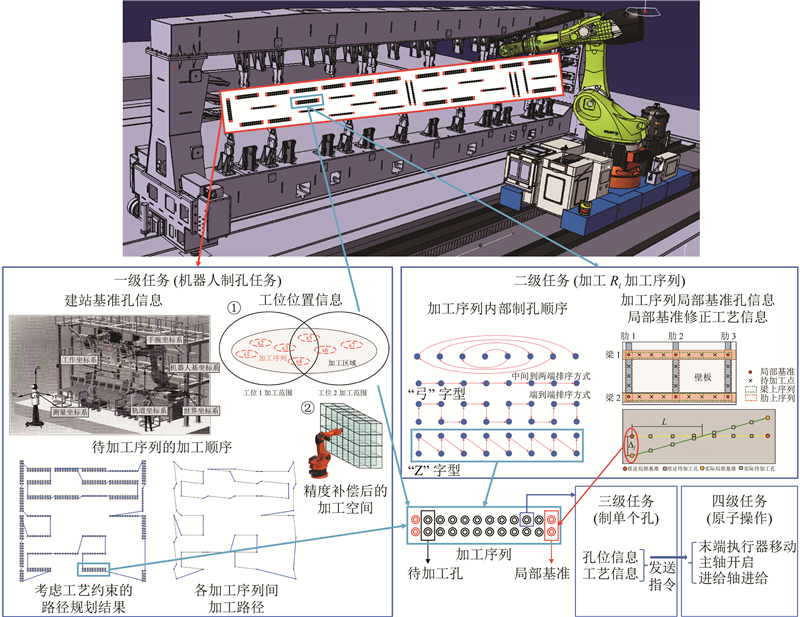

基于任务驱动的飞机装配机器人加工系统的整体架构如图1所示.

图 1

图 1 基于任务驱动的飞机装配机器人加工系统架构图

Fig.1 Architecture diagram of task driven aircraft assembly robot processing system

将装配任务库部署在云平台,存储飞机装配过程中的各类任务. 在任务开始阶段,任务管理数据库获取待执行任务信息及系统的初始资源状态,据此进行任务规划. 规划结果为原子任务(用“操作”描述,是可以被直接执行的动作)列表的形式,将其转译为对应的控制指令,如NC代码(numerical control code,数字控制代码),经仿真验证后下发到控制软件指导加工. 在加工过程中,采集系统的实时状态信息和加工工艺数据信息,对采集到的数据进行智能分析,指导任务实时重规划.

针对多机器人-多加工站位的场景,无论机器人是否具有相同的加工功能,都可能在同一站位协同工作或前往不同站位执行各自任务.

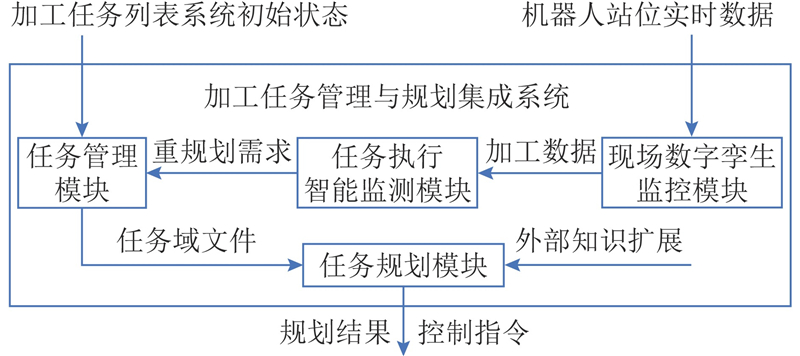

加工系统的核心部分为任务管理与规划集成系统,内部架构如图2所示,多个模块协同工作,每个模块负责特定的功能,通过信息流进行相互协作. 现场的数字孪生监控模块以数字线程通信框架为数据通道,实时监控现场状态,接收站位实时数据. 通过对任务执行过程中的加工数据进行智能监测,决定是否产生任务重规划的需求. 任务管理模块负责接收和管理装配任务,将系统使能状态和装配任务作为输入传递给任务规划模块,负责接收可能的重规划需求. 通过任务规划模块,生成规划结果和控制指令. 该系统能够保障任务表达的语义一致性、任务管理和规划的集成性,确保任务执行的鲁棒性及生产状态监控的持续性,提高生产效率和质量.

图 2

图 2 任务管理与规划集成系统的内部架构图

Fig.2 Internal architecture diagram of task management and planning integration system

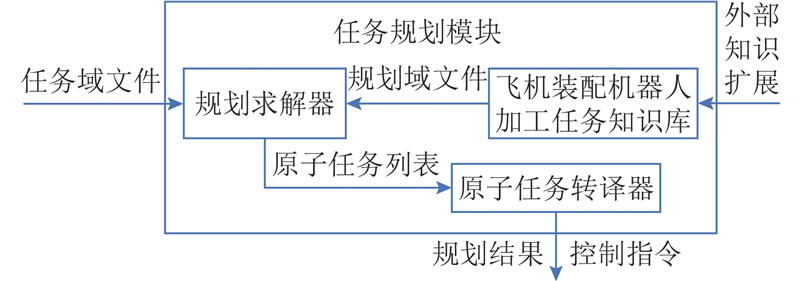

任务规划模块接收任务域文件,通过调用内部加工任务知识库形成的规划域文件,在规划求解器中得到求解结果(原子任务列表),通过原子任务转译器得到能被机器人加工控制软件直接理解并执行的控制指令. 任务规划模块的整体架构见图3.

图 3

2. 基于HTN的装配任务表达与规划

2.1. 基于JSHOP2规划求解器的任务规划

JSHOP2是基于SHOP2的Java实现,由于其开源性、领域无关性,采用JSHOP2规划求解器用于HTN规划的求解[21],结合飞机装配应用场景完成对该求解器的功能扩展.

2.2. 装配机器人的任务分层表达方法

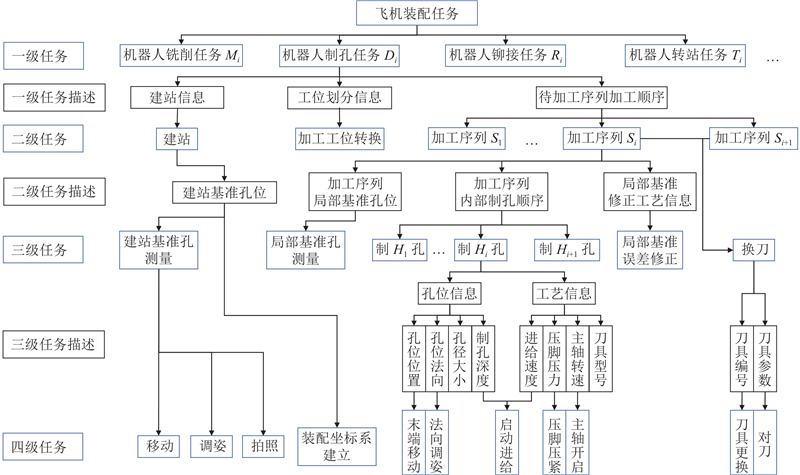

以机器人自动化制孔加工任务为例进行说明,基于HTN的飞机装配机器人分层加工任务网络与各层次任务描述信息内容如图4所示. 根据分层网络的思想,将飞机装配机器人的加工任务分为以下4层结构.

图 4

图 4 基于分层任务网络的飞机装配机器人加工任务表达架构

Fig.4 Aircraft assembly robot processing task expression architecture based on hierarchical task network

1)一级任务:包括制孔、镗孔、铆接、铣削等加工任务以及机器人转站任务等.

2)二级任务:包括建站、加工工位转换以及按照工艺路径规划的结果依次加工各个序列等.

3)三级任务:针对某一加工序列,按照工艺要求依次加工内部孔位;由于刀具磨损或不同加工序列的制孔工艺要求不同,可能导致的换刀任务.

4)四级任务:可以由硬件设备直接理解并执行的基本操作,如末端执行器移动、压脚压紧、主轴开启、进给轴进给等. 根据三级任务的描述,直接向末端硬件系统发出具体的加工指令.

装配机器人的一级、二级、三级任务是HTN规划中的复杂任务,须在规划域文件中定义执行前提和分解方法. 四级任务是可直接执行的原子任务,须在任务域文件中定义执行前提和执行后的影响.

图 5

图 5 制孔站位加工任务分层表达方法的示意图

Fig.5 Schematic diagram of hierarchical expression method for drilling station processing task

2.3. 装配机器人任务规划领域的知识表达

根据HTN规划要求对飞机装配机器人的任务规划领域知识进行表达[27],主要包括方法和操作的定义. 以机器人制孔任务为例,阐述如下.

1)方法集合的定义.

方法即复杂任务分解方法,描述了复杂任务分解为子任务集合的方式,HTN中以四元组进行表达:

式中:head(c)表示任一复杂任务,pre(c)表示该复杂任务能够分解的前提条件,eff(c)表示该复杂任务分解后对状态空间产生的影响,

表 1 制孔任务(分解)方法集合(部分)

Tab.1

| 方法 | head(c) | pre(c) | eff(c) | Tn(c) |

| 机器人 制孔任务 | Drilling_Task | Drilling_Location= Drilling_GoalLocation() Drilling_TaskFlag=true | Drilling_ProcessFlag=false Drilling_TaskFlag=false | !Drilling_FullStart→Drilling_Pre_Process→!Drilling_P_AxisStart(Drilling_RotSpeed0)→Drilling_Process (Drilling_RegionNum)→!Drilling_P_AxisEnd→!Drilling_Back→!Drilling_FullStop |

| 制孔前 准备任务 | Drilling_Pre_Process | Drilling_TaskFlag=true | Drilling_ProcessFlag=true | Drilling_Pre_Station(Drilling_Cal0HoleNum)→Drilling_Pre_R_Hole(Drilling_Cal1HoleNum) |

| 制目标区域孔 | Drilling_Process_Region (RegionID_HoleNum) | Drilling_Region (ID-1).State=true | Drilling_RegionID. State=true | Drilling_Process_Hole(Hole1)→…→Drilling_Process_Hole(HoleNum) |

| 制目标孔 | Drilling_Process_ Hole(HoleID) | Drilling_RegionNum_ Hole(ID-1).State=true | Drilling_RegionID_ Hole(ID).State= true | !Drilling_Move(Drilling_HoleID.GoalLocation)→!Drilling_P_AxisSet(Drilling_HoleID.GoalRotSpeed)→!Drilling_FootFasten→!Drilling_F_AxisFeed(Drilling_HoleID.GoalFeedSpeed, Drilling_HoleID.GoalDepth)→!Drilling_F_AxisBack→!Drilling_FootLoose |

| 基准孔 测量修正 | Drilling_Pre_R_Hole (Drilling_Cal1HoleNum) | Drilling_Cal1Flag=true | Drilling_Cal1Flag=false Drilling_ProcessFlag=true | !Drilling_MoveCal1(Drilling_Cal1Hole1.GoalLocation)→!Drilling_P_Measure(Drilling_Cal1Hole1.GoalLocation)→···→!Drilling_MoveCal1(Drilling_Cal1HoleNum.GoalLocation)→!Drilling_P_Measure(Drilling_Cal1HoleNum.GoalLocation)→!Drilling_Hole_Modify |

2)操作集合的定义.

操作即为原子任务,HTN中以三元组进行表达.

式中:head(a)表示某一个原子任务,pre(a)和eff(a)分别表示执行原子任务时状态空间须满足的前提条件与执行后产生的影响. 对装配机器人系统的操作集合中的每个操作进行定义,详见表2.

表 2 制孔任务操作集合(部分)

Tab.2

| 操作 | head(a) | pre(a) | eff(a) |

| 压脚压紧 | !Drilling_FootFasten | Drilling_FootFasten=false Drilling_Location=Drilling_HoleID.GoalLocation Drilling_RotSpeed=Drilling_HoleID.GoalRotSpeed | Drilling_FootFasten=true |

| 设置主轴转速 | !Drilling_P_AxisSet (Drilling_HoleID.GoalRotSpeed) | Drilling_P_AxisOn=true | Drilling_RotSpeed= Drilling_HoleID.GoalRotSpeed |

| 进给轴进给 | !Drilling_F_AxisFeed (Drilling_HoleID.GoalFeedSpeed, Drilling_HoleID.GoalDepth) | Drilling_P_AxisOn=true Drilling_F_AxisState=OUT Drilling_FootFasten=true Drilling_Location=Drilling_HoleID.GoalLocation Drilling_RotSpeed=Drilling_HoleID.GoalRotSpeed | Drilling_F_AxisState=IN |

| 压脚缩回 | !Drilling_FootLoose | Drilling_FootFasten=true Drilling_F_AxisState=OUT | Drilling_FootFasten=false Drilling_HoleID.State=true Drilling_HoleID+=1 |

| 机器人向目标孔 移动调姿 | !Drilling_Move (Drilling_HoleID.GoalLocation) | Drilling_ProcessFlag=true Drilling_F_AxisState=OUT Drilling_FootFasten=false | Drilling_Location= Drilling_HoleID.GoalLocation |

| 建站与基准测量 坐标系转换 | !Drilling_Coordinate_Trans | Drilling_Cal0HoleID=Drilling_Cal0HoleNum+1 | Drilling_Cal0Flag=false Drilling_Cal1Flag=true |

| 产品基准孔测量 | !Drilling_P_Measure (Drilling_Cal1HoleID.GoalLocation) | Drilling_Location= Drilling_Cal1HoleID.GoalLocation | Drilling_Cal1HoleID+=1 |

| 加工孔位修正 | !Drilling_Hole_Modify | Drilling_Cal1HoleID= Drilling_Cal1HoleNum+1 | Drilling_Cal1Flag=false Drilling_ProcessFlag=true |

3)规划问题的定义.

HTN规划问题被定义为四元组:

式中:O和M分别表示上述的操作集合和方法集合,

2.4. 基于JSHOP2关键词cost的任务规划工艺约束

飞机装配中加工作业量大,须考虑工艺约束情况,如刀具磨损. 装配机器人在完成一定任务量后,须执行特定动作组,如换刀、补充铆钉,才能继续执行后续任务. 部分工艺约束总结见表3.

表 3 装配机器人任务工艺约束

Tab.3

| 机器人加工类型 | 工艺限制类型 | 工艺寿命单位 |

| 制孔 | 制孔刀具磨损 | 制孔数量 |

| 铣削 | 铣削刀具磨损 | 加工路径长度 |

| 抽芯铆接 | 制孔刀具磨损、抽钉数量 | 铆接孔数量 |

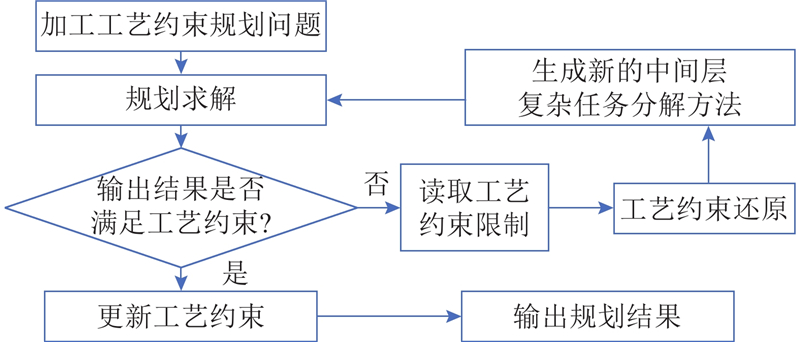

针对工艺约束条件,需要对加工过程中带来的损耗进行量化记录,定义达到限制条件后所采取的应对策略. 面向工艺约束的规划流程如图6所示.

图 6

JSHOP2求解器通过对原子任务设置cost字段来接收其造成的资源损耗,语法定义如下:

式中:cost为该原子任务的损耗. 制孔任务中末端执行器进给轴进给的原子任务示例如下.

表 4

Tab.4

| (:operator //操作标识 (!Drilling_F_AxisFeed ?x ?p_axis ?f_axis ?foot) //操作名称“进给”及变量 ((at ?x)(p_on ?paxis)(f_out ?f_axis)(foot_fasten ?foot)) //执行前提,到达位置x且主轴开启、进给轴退出、压脚压紧 ((f_out ?f_axis)) //删除系统状态:进给轴退出 ((f_in ?f_axis)) //添加系统状态:进给轴进给 (DrillingTool_1) //操作代价设置执行器代号,完成一个孔加工 ) |

其中将操作损耗设为DrillingTool_1,表示完成一个孔的制孔操作.

以制孔任务为例,扩展的单孔分解方法如下.

表 5

Tab.5

| (:method //方法标识 (Drilling_Process_Hole ?hole_old ?hole_new ?tool_old ?tool_new ?foot ?f_axis ?p_axis) //方法名称“制孔”及变量 Case1 ((cost ?hole_num)(call > ?hole_num tool_life)) //条件1:刀具寿命不足 (Drilling_Change_Tool ?tool_old ?tool_new) //调用换刀方法 |

| Case2 ((hole_complete ?hole_old)) //条件2:正常加工情况 ((!Drilling_Move ?hole_old ?hole_new ?foot ?f_axis) (!Drilling_FootFasten ?hole_new ?foot) (!Drilling_F_AxisFeed ?hole_new ?p_axis ?f_axis ?foot) //进行制孔任务分解 (!Drilling_FootLoose ?foot) (!Drilling_F_AxisBack ?f_axis ?hole_new)) ) |

在JSHOP2规划结束后,输出待执行任务列表及加工设备的损耗. 将损耗与数据库中的设备寿命进行比较,若寿命充足,则直接输出结果;若不足,则在任务分解方法中添加分支Case进行规划求解.

3. 面向现场外部扰动的任务重规划

3.1. 装配现场重规划需求及总体架构

飞机装配现场,诸如碰撞警告、送钉装置卡死以及其他特殊情况,都可能影响工装或设备. 加工控制软件在执行由任务规划生成的控制指令时,若遇外部扰动,则会导致指令无法执行,系统需要重规划调整[28]. 目前,装配现场多采用离线编程技术,不支持实时自动重规划.

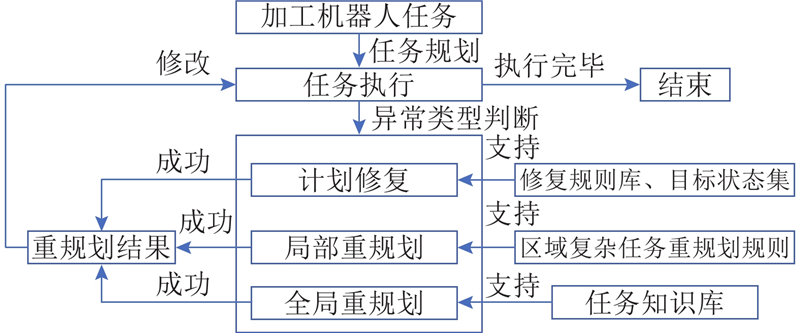

图 7

面向原子任务进行的重规划被称为计划修复,对原计划进行原子任务层级的调整. 针对某一区域层级任务执行过程中出现的异常的复杂任务规划被称为局部重规划. 面向顶层任务的重规划被称为全局重规划,通常应用于任务目标的改变或外部扰动影响过大的场景,对所有未执行任务进行重新规划.

3.2. 原子任务重规划问题

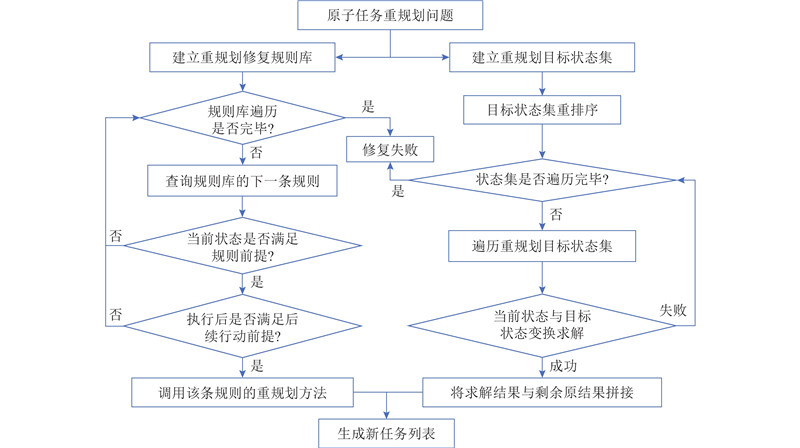

原子任务重规划问题通常由任务执行智能监测模块的指令或现场操作人员的调整引发,针对2种情况,分别构建基于工艺知识库和目标状态集的重规划方法,如图8所示.

图 8

考虑任务执行智能监控模块进行的工艺指导带来的影响,鉴于飞机装配机器人任务多为成熟的机械加工场景且有完备的工艺知识库,建立系统状态修复库. 在修复库内引用工艺知识库的内容,为每条工艺要求设定解决方案,当面对指定的工艺指令时调用执行. 修复规则的定义为

式中:pre(r)表示该修复规则适用的前提条件,

当操作人员使用加工控制软件进行调整以及遇到外部环境扰动时,系统状态变化随机且难以量化,无法预设相应的修复库,需要针对临时场景重新生成解决方案. 定义目标状态集

定义原任务列表中还未执行的原子任务序列为

式中:左侧列表元素为还未执行的原子任务,

定义

式中:eff(

定义

重规划通过引入新的原子任务列表使系统由异常中断的状态

式中:

3.3. 中间层任务重规划问题和一级任务重规划问题

中间层任务重规划针对系统因内部冲突无法继续执行任务的情况,主要发生在机器人向后续加工区域移动或调整姿态时因碰撞警告停止任务. 由于加工仿真系统与实际现场存在偏差,且现场可能出现未曾考虑的设施或人员,发生碰撞事故的后果严重,须设计中间层任务重规划方法.

1)在运动过程中即将发生碰撞.

为了避免机器人末端执行器在运动过程中发生碰撞,可以在运动控制文件中添加辅助点作为独立的加工任务,在任务开头添加标识符“SUP”,与普通加工点位进行区分. 在设备完成上一任务后,先移动至辅助点,再前往下一工作点,从而绕过潜在的碰撞区域.

2)到达目标点位后调姿过程即将发生碰撞.

在机器人末端执行器到达作业位置后,须根据工艺需求调整姿态,例如制孔任务需要法向调姿使刀具垂直进给,此时机器人可能与工装产品发生碰撞. 目前,作业现场机器人基座安装在地面导轨上,对于确定的目标位置和姿态,机器人各轴的姿态解并非唯一,可以通过调节基座导轨坐标实现最优的位姿调整.

在机器人作业中,须绝对避免碰撞,重规划时应留足人工干预空间. 上述2种重规划方法须人为设置参数. 当无法确保解决碰撞时,跳过并标记未执行任务,重新生成任务列表,在完成后报告人工处理.

一级任务重规划问题指任务执行过程中目标发生变化,如对整体装配任务进行干预,包括对一级任务的增、删、改等,此时须基于任务知识库进行全局重规划.

4. 功能验证

图 9

图 9 飞机装配机器人加工系统的主要组成

Fig.9 Main components of aircraft assembly robot processing system

4.1. 基于HTN的任务规划方法验证

利用JavaScript编写系统任务接收创建模块的界面如图10所示. 界面右侧第1个表格为加工任务指令列表,记录本次任务的总体信息. 表后的“更改”按钮用于选择任务列表序号,选中后更新. 第2个表格为任务指令信息表,展示选中的各一级任务的具体信息. 每个产品的任务信息通过加工信息整合技术,从产品模型中获取相应信息并形成XML文件存储.

图 10

通过页面底部“任务创建”按钮进入任务规划进程,将产品装配任务信息载入任务管理数据库,生成问题域文件后调用JSHOP2基于加工任务知识库规划求解,生成原子任务列表. 经过原子任务转译器生成NC代码,将其下发到加工控制软件,部分原子任务列表与NC代码的对应关系如表4所示.

表 4 原子任务列表与NC代码的对应关系表(部分)

Tab.4

| 原子任务 | NC代码 | 说明 |

| LinearMove(_TARGET_WX,_TARGET_WY,_TARGET_WZ,_TARGET_WNx,_TARGET_WNy,_TARGET_WNz,_TARGET_WX0) | G1 G54 G64 G90 F=_GV_LinVel X=_TARGET_WX Y=_TARGET_WY Z=_TARGET_WZ A3=_TARGET_WNx B3=_TARGET_WNy C3=_TARGET_WNz X0=_TARGET_WX0 | 末端执行器移动到指定位置 |

| P_AxisSet(SpindleDrill_RPM) | S=SpindleDrill_RPM M03 M15 M25 | 主轴启动 压脚伸出 吸尘器开启 |

| FastForward | G64 Z12=−(SpindleFeed_OriValue+ _GV_PressureFoot_Length+SafeDisanceforDrilling) | 快进到制孔起始位置 |

| DrillingForward (Spindle_FeedVel, DrillingDepth) | G1 G64 G90 F=Spindle_FeedVel G64 Z12=−(SpindleFeed_OriValue+ _GV_PressureFoot_Length+DrillingDepth) | 制孔进给 |

机器人加工控制软件接收完整的任务规划结果NC代码文件. 主界面(见图11)的左侧框内显示原子任务序列,用于跟踪现场加工任务的执行情况. 任务进度模块显示当前孔序号、执行任务以及工艺约束等信息. 右侧的设备信息模块显示机器人和末端执行器的实时状态.

图 11

图 11 活动翼面制孔站位加工控制软件的主界面

Fig.11 Main page of processing control software for drilling station of movable wing surface

4.2. 面向加工现场扰动的重规划方法验证

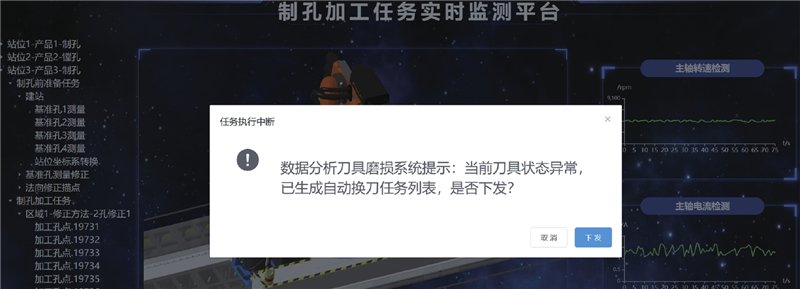

现场的任务执行智能监测模块主要监测制孔刀具状况,已部署在某飞机装配厂园区网,在接入本任务管理与规划集成系统后,用于指导重规划. 重规划的系统状态监控线程在原子任务下发至机器人加工控制软件时同步开启,检测到系统状态改变时触发.

一级任务重规划由用户在任务创建页面主动修改后进行下发. 其他被动触发情况会以弹窗的形式告知用户,要求输入重规划参数或确认.

图 12

图 12 加工任务中断后的重规划提示弹窗界面

Fig.12 Replanning prompt pop-up interface after processing task interruption

图 13

利用传统方法添加换刀任务,须停机、修改离线编程代码、更新指令后重启加工. 本文方法可在任务管理模块直接添加换刀任务,任务规划系统自动重规划并下发新任务列表,减少人工干预,提高效率.

5. 结 语

(1)根据飞机装配过程中工业机器人加工任务的特点,建立任务的分层表达框架,完成了基于HTN的任务规划知识表达,解决了缺乏标准化的通用的任务表达方法与有效的知识管理机制的问题.

(2)针对可能出现的外部扰动,设计分层的任务重规划模块,可以根据扰动的对象和范围重新生成与下发控制指令,解决了系统对外部干扰敏感、智能化水平低的问题.

目前根据现场需求,规划知识域只包含飞机装配机器人制孔、铣削加工、镗孔及抽芯铆接的内容,而现场装配机器人系统还包括扫描、涂胶、焊接、双机器人铆接等任务,未来需要进一步研究并集成.

参考文献

Metal additive manufacturing in the commercial aviation industry: a review

[J].DOI:10.1016/j.jmsy.2019.08.005 [本文引用: 1]

航空航天制造机器人高精度作业装备与技术综述

[J].

High precision robot operation equipment and technology in aerospace manufacturing

[J].

基于虚拟中心数据源的飞机装配数据集成

[J].

Aircraft assembly data integration based on virtual central data source

[J].

飞机数字化装配技术体系

[J].DOI:10.3969/j.issn.1671-833X.2010.23.003 [本文引用: 2]

Digital assembly technology system of aircraft

[J].DOI:10.3969/j.issn.1671-833X.2010.23.003 [本文引用: 2]

Automated assembly of fuselage skin panels

[J].DOI:10.1108/01445150710827122 [本文引用: 1]

飞机装配自动钻铆技术研究现状与展望

[J].

Review and prospect of automatic drilling and riveting technology for aircraft assembly

[J].

Automatic wing box assembly developments

[J].

Robotic drilling system for titanium structures

[J].

大型复杂构件机器人制孔技术研究进展

[J].

Robotic drilling of large complex components: a review

[J].

薄壁筒段件机器人铣削系统

[J].

Robot milling system for thin-walled cylinders

[J].

复合材料壁板单面紧固件机器人自动钻铆技术

[J].

Robot automatic riveting technology for blind fastener of composite panel

[J].

基于机器人的飞机大型结构三维自动化检测方法

[J].

Three-dimensional automatic detection method for large-scale structure of aircraft based on robot

[J].

面向飞机大部件的密封胶自动涂覆机器人系统研究

[J].

Research on automatic sealant coating robot system for aircraft large components

[J].

航空领域机器人自动钻孔研究进展及关键技术综述

[J].DOI:10.11992/tis.202106049 [本文引用: 1]

A review of research progress and key technologies of robotic drilling in aviation

[J].DOI:10.11992/tis.202106049 [本文引用: 1]

机器人自动制孔技术在飞机装配中的应用

[J].DOI:10.3969/j.issn.1671-833X.2014.17.017 [本文引用: 1]

Application of robot automatic drilling technology in aircraft assembly

[J].DOI:10.3969/j.issn.1671-833X.2014.17.017 [本文引用: 1]

基于接触式压力脚的机器人制孔法向检测与调姿方法

[J].

Contact-type pressure foot-based detection and adjusting method of normal direction for robotic drilling system

[J].

压脚压紧力作用下的机器人变形预测和补偿

[J].

Prediction and compensation of robot deformation under pressure force of pressure foot

[J].

智能空间下基于分层任务网络的服务机器人任务规划

[J].DOI:10.7641/CTA.2014.31386 [本文引用: 1]

Task planning for service robot with hierarchical task network in intelligent space

[J].DOI:10.7641/CTA.2014.31386 [本文引用: 1]

A new HTN planning framework for agents in dynamic environments

[J].

层次任务网络中的重新规划研究综述

[J].DOI:10.3969/j.issn.1001-506X.2020.12.21 [本文引用: 1]

Review of replanning in hierarchical task network

[J].DOI:10.3969/j.issn.1001-506X.2020.12.21 [本文引用: 1]