我国重载单元列车技术研究始于20世纪80年代,至今列车编组质量已经由5000 t级提高到20000 t以上[1]. 随着列车长度的增加、牵引质量的提升,传统的空气制动技术难以保证列车制动和缓解的同步性. 因此,电控空气(electronically controlled pneumatic, ECP)制动系统的应用成为一种发展趋势. 在ECP制动系统中,各车辆通过控制2个on/off开关电磁阀(EP阀)动作,实现制动缸充排气,以实现制动缸的压力调节作用. 由于on/off电磁阀非开即关的非连续特性,传统的基于连续系统模型的控制方法不再适用. 此外,制动系统内压力空气的强非线性也增加了压力控制的难度.

本研究对制动系统模型进行等效连续化处理和线性化处理,运用反步法技术设计制动缸压力控制器,通过硬件在环试验,分析并验证控制器的控制效果.

1. 电控空气制动系统简化模型

ECP制动系统简化模型如图1所示. 简化模型不计管路泄露,且视副风缸为恒压源. 制动时,AV阀打开,RV阀关闭,副风缸向制动缸充气;缓解时,AV阀关闭,RV阀打开,制动缸内压缩空气排入大气. EP阀与制动缸之间的管路连接简化为EP阀输出腔和节流孔.

图 1

不考虑腔体内气体的热传递过程,简化模型可表示为

式中:

1.1. 制动缸简化模型

1)充气(Q1为正):p2≥p1

其中,

2)排气(Q1为负):p2<p1

其中,

A1为制动管路的有效横截面积;Cq1为气体流经制动管的气流系数.

1.2. EP阀输出腔模型

1)制动时,流入EP阀输出腔的质量流量Q2记为Q2.c,则

2)缓解时,流入EP阀输出腔的质量流量Q2记为Q2.d,则

式中:ps为副风缸气体压强,patm为大气压强,Cq2.c、Cq2.d分别为气体流经AV阀和RV阀的气流系数,A2.c、A2.d分别为AV阀和RV阀的阀孔有效横截面积.

用A2表示任意阀孔有效横截面积,其计算公式为

式中:d为任意阀芯有效直径,xv(t)为阀芯位移.

制动时,流经AV阀的气体质量流量为正;缓解时,流经RV阀的气体质量流量为负. 因此,Q2可表示为

2. 具有严格反馈方式的制动缸压力控制模型

2.1. 等效连续化处理

式中:d2.c和d2.d分别为AV阀和RV阀的阀芯有效直径,

式中:τ1=tdo/TPWM,τ2=tmo/TPWM,τ3=tdc/TPWM,τ4=tmc/TPWM,τc=(1−τ−τ3)τ1/τ4,τ12=τ1+τ22/(τ2+τ3),τ34=1−τ3+τ42/(τ1+τ4),τon=τ1+τ2,τoff=τ3+τ4;TPWM为PWM信号周期,xm为阀芯最大运动位移;tdo为电磁阀开启滞后延时,tmo为电磁阀开启运动延时,tdc为电磁阀关闭滞后延时,tmc为电磁阀关闭运动延时.

图 2

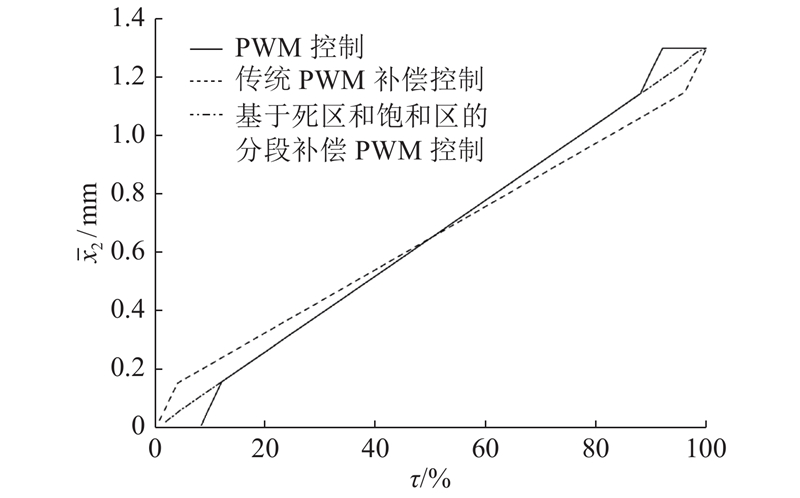

图 2 3种控制方法下的电磁阀平均位移特性

Fig.2 Average displacement characteristics of solenoid valve spool under three control methods

式中:

该控制方法虽然能有效补偿电磁阀的死区和饱和区,但是改变了通过流量变化率. 因此,本研究采用基于死区和饱和区分段补偿的PWM控制:1)将包含死区和非线性区段的[0,τ1+τ2)转变为[τ1,τ1+τ2),转换公式为

2)将包含饱和区和非线性区段的(1−τ3−τ4,1]线性转换为(1−τ3−τ4,1−τ3],其转换公式为

基于分段补偿的PWM控制信号的占空比可将[0,1]映射到[τ1,1−τ3]:

采用分段补偿的PWM控制信号既可以有效补偿电磁阀的死区和饱和区,同时不改变阀芯平均通过流量变化率.

综上所述,ECP制动系统的不连续系统模型可等效转化为连续系统模型,且EP阀输出腔的气体质量流量的精确控制可通过控制PWM周期的占空比参数实现.

2.2. 线性化处理

反步控制方法能较好地处理非线性系统控制问题,且设计结构简单、具有严格的理论推导依据,但是该方法要求被控系统必须满足严格反馈方式. 因此,在运用反步控制法之前,需要对制动缸压力控制模型进行转换处理.

具有严格反馈方式的系统,采用如下模型进行描述:

式中:x=(x1, x2,···, xn)T为系统状态变量,μ为系统的控制输入. 为了将制动系统的数学模型转换为具有严格反馈方式的系统结构,须将制动缸气体质量流量转换为Q1=f(p1)+l(p1)p2形式. 由于式(2)中的gin(p1/p2)与式(4)中gout(p1/p2)为非线性函数,须进行线性化处理.

当p2≥p1时,对于函数gin(p1/p2)进行五段式分段函数处理:

经过分段处理的制动缸气体质量流量可表示为

式中:W1=Cq1+A1. ECP制动系统的数学模型转换为具有严格反馈方式的结构:

当p2<p1时,可采用同样的方法,对非线性函数gout(p1/p2)进行分段函数处理,以得到对应的具有严格反馈方式的结构模型.

3. 反步控制器设计

基于反步法理论进行制动缸压力控制器设计,流程图如图3所示. 具体步骤如下:1)通过比较EP阀输出腔压强p2和制动缸实际压强p1的大小,确定气体质量流量转换系数α和β;2)计算实际制动缸压强p1与目标值p1d之差,确定EP阀输出腔压力的理论参考值p2d;3)计算实际EP阀输出腔压力p2与理论参考值p2d之差,确定流经EP阀的气体质量流量Q2. 当Q2>0时,AV阀开启,副风缸向制动缸充气;当Q2<0时,RV阀开启,制动缸向大气排气. 结合阀芯结构参数以及反步法计算得到的理论气体质量流量Q2计算阀芯平均运动位移,根据基于死区和饱和区分段补偿的PWM控制策略中平均位移与占空比的映射关系,推导出AV/RV阀的PWM周期的占空比.

图 3

图 3 制动缸压力控制器设计流程图

Fig.3 Flow chart of brake cylinder pressure controller design

在搭建满足反步法控制的ECP制动系统的数学模型时,式(1)忽略了缸内气体热传递过程;对气体质量流量式(2)、(4)进行线性化处理时引入了模型误差;此外,系统还存在气体泄漏等误差因素. 因此,在设计制动缸压力控制器之前,应在式(19)的基础上引入已知上界的不确定项,以消除建模误差.基于反步法控制器的ECP制动系统数学模型可表示为

式中:Δp1与Δp2为不确定项,且|Δp1|≤B1,|Δp2|≤B2,B1与B2分别为不确定项Δp1与Δp2的上界.

定义误差变量

3.1. EP阀输出腔理论压力虚拟控制律设计

对s1求导,求出EP阀输出腔理论压力p2d:

取滑模趋近律为指数趋近:

式中:B1、σ1均为正常数,且σ1为s1的自适应参数. 设计p2d的虚拟控制律

式中:

构造Lyapunov函数为

则

式中:令s2=p2−p2d,则p2=s2+ p2d,带入式(28)可得

因为|Δp1|≤B1,所以

此时若s2→0,则

3.2. EP阀输出腔的气体质量流量控制律设计

对s2求导,求出流入EP阀输出腔的气体质量流量Q2:

取滑模趋近律为指数趋近:

式中:B2、σ2均为正常数,且σ2为s2的自适应参数. 设计流入EP阀输出腔的气体质量流量Q2的控制律:

式中:

构造Lyapunov函数为

对式(34)进行求导,并将式(33)带入

因为|ΔP2|≤B2,所以

由于

3.3. AV/RV阀的PWM周期的占空比计算

求出AV/RV电磁阀的PWM信号占空比τd.c,τd.d.

当Q2≥0时,AV电磁阀开启,RV电磁阀关闭,此时制动系统处于充气状态,

当Q2<0时,RV电磁阀开启,AV电磁阀关闭,此时制动系统处于排气状态,

由式(11)计算得到阀芯平均运动位移

再由式(15)计算出基于分段补偿的PWM控制信号的τd:

3.4. “微分项数爆炸”问题分析

由式(26)、(33)可知,虚拟控制量p2d的控制律中包含制动缸目标函数的导数项

在反步法设计中引入一阶滤波器估计虚拟控制输入的导数,避免“计算爆炸”问题,同时对可能包含传感器噪声的输入信号进行滤波,改善了系统的动态特性.令

式中:ε为任意小的正常数. 若p2d能渐进跟踪

式中:λ为滤波常数,是极小的正常数. 虚拟控制的导数为

相应地,流经EP阀的气体质量流量可表示为

令目标制动缸压力为

p1d为输入制动缸压力控制器的制动缸目标压力,此时,

4. 硬件在环试验与分析

搭建硬件在环试验台,如图4所示. 该试验台主要由工控机、ECP制动系统硬件、信号转换电路、DC24 V电源、接线板等组成. 工控机基于NI-PXI系统,搭载有反步控制算法,用以实时控制ECP制动系统的制动缸压力;ECP制动系统硬件包括1 MPa风源、100 L副风缸、30 L制动缸、1.5 L小风缸(模拟EP输出腔)、2个on/off开关电磁阀、压力传感器、管路等;信号转换电路用于处理工控机与传感器之间信号采集的匹配问题;电源给各个电器元件供电.

图 4

图 4 ECP制动系统硬件在环(HIL)试验台示意图

Fig.4 Schematic diagram of ECP brake system (HIL) test bench

4.1. 参数设置

如表1所示为AV电磁阀和RV电磁阀选用参数,PWM频率为10 Hz.

结合式(11)可得AV阀与RV阀的阀芯动作位移与占空比的关系:

表 1 AV/RV电磁阀特性参数

Tab.1

| 类别 | tdo/ms | tmo/ms | tdc/ms | tmc/ms | d/ms | xm/ms | Cq2 |

| AV阀 | 8 | 7 | 1 | 2 | 6 | 0.3 | 0.68 |

| RV阀 | 5 | 6 | 2 | 4 | 10 | 0.25 | 0.6 |

式中:

式中:τd_c、τd_d分别为AV/RV电磁阀实际接收到的PWM信号占空比. 因此,制动缸压力控制器的实际输出为τd_c、τd_d.

基于反步法的制动缸压力控制器其他参数如表2所示.

表 2 基于反步法的制动缸压力控制器参数

Tab.2

| 参数 | 符号 | 数值 |

| 不确定项上界 | B1,B2 | 0.5 |

| 误差变量自适应参数初值 | σ10,σ20 | 1×10−8,1×10−9 |

| 自适应变化率 | ρ1,ρ2 | 1×10−11 |

| 边界层厚度 | ε | 0.02 |

| 一阶滤波器 | λ | 0.005 |

4.2. 试验结果与分析

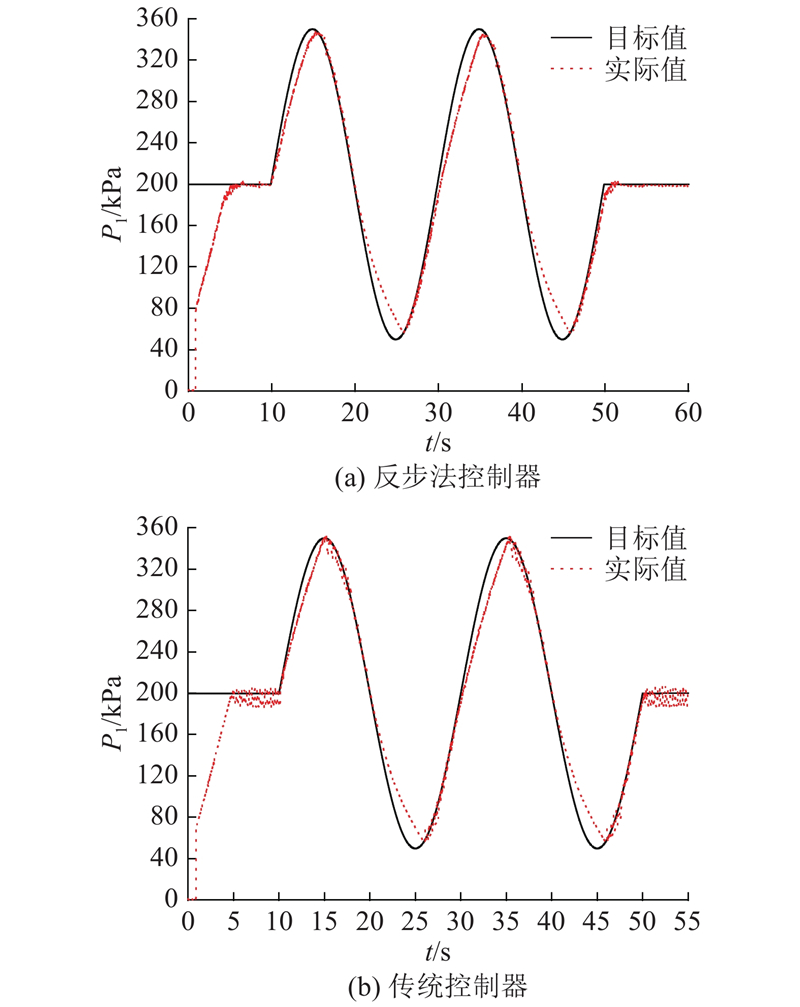

分别在阶跃和正弦输入信号下,对比分析基于反步法的制动缸压力控制器与传统制动缸压力控制器的稳态控制误差、充排气时间、超调等参数,评价控制器的稳态和瞬态控制性能.

4.2.1. 阶跃制动与缓解作用分析

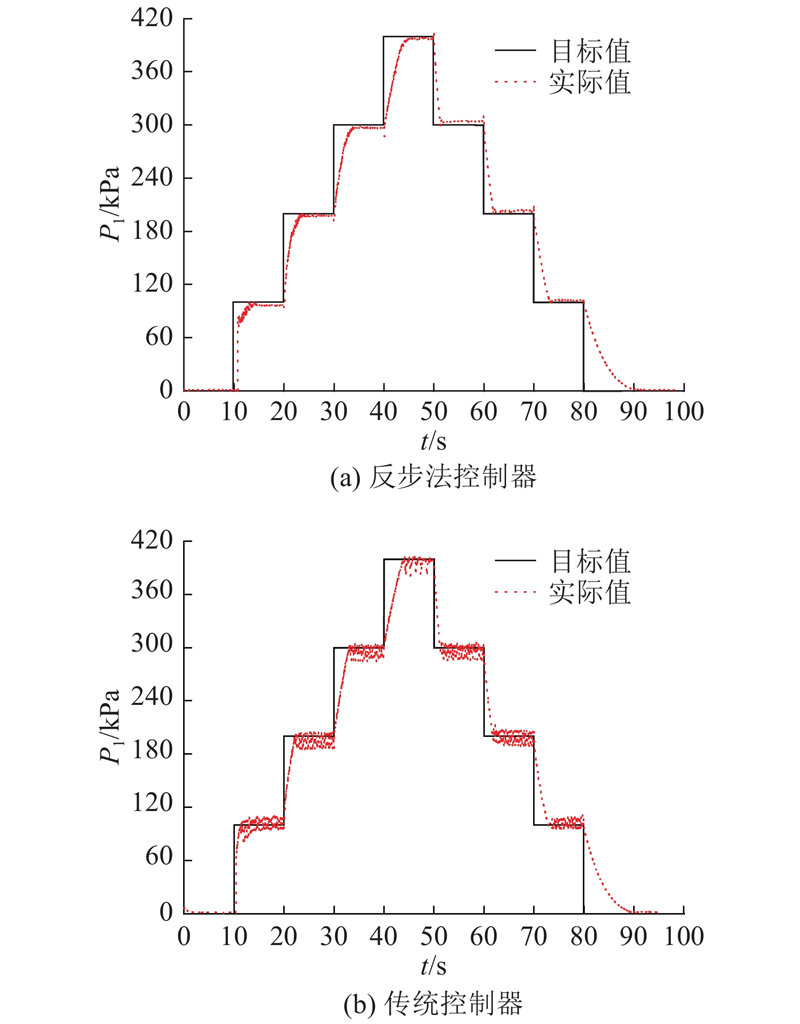

设置目标制动缸压力为阶段上升/下降,试验结果如图5所示. 虽然2种控制器在响应时间上差异不大,但是在稳态控制误差方面有着较大的差异. 传统制动缸压力控制器的稳态控制误差在−15~20 kPa,而基于反步法的制动缸压力控制器可使得制动缸压力误差保持在±5 kPa以内. 此外,由图5(a)可知:充气时,制动缸压力目标值均比实际值大;排气时,目标值则比实际值小. 这是因为在制动缸实际压力逐渐接近目标值时,误差变量s逐渐变小,使得自适应参数变化率

图 5

图 6

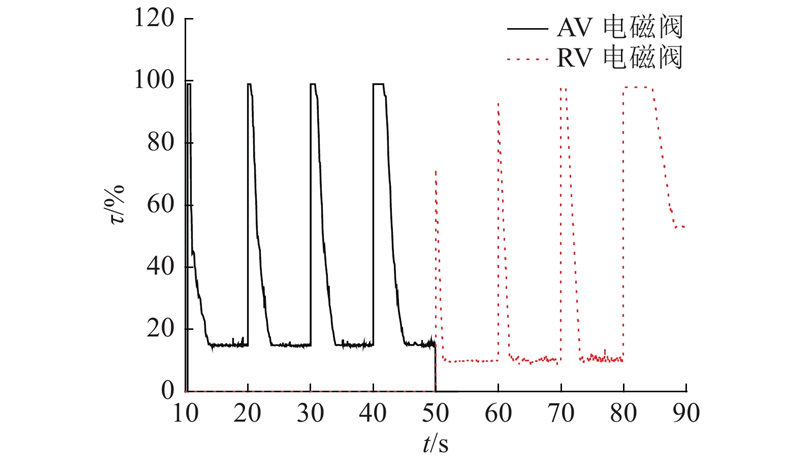

图 6 阶跃响应下反步控制器输出的占空比信号

Fig.6 Duty cycle output signal of backstepping controller in step response

4.2.2. 正弦输入信号分析

以不同频率f的正弦输入信号作为目标压力,考察2种制动缸压力控制器的响应特性. 当目标压力的频率为0.02 Hz时,如图7所示,2种控制方法均能够较好地跟踪目标压力.

图 7

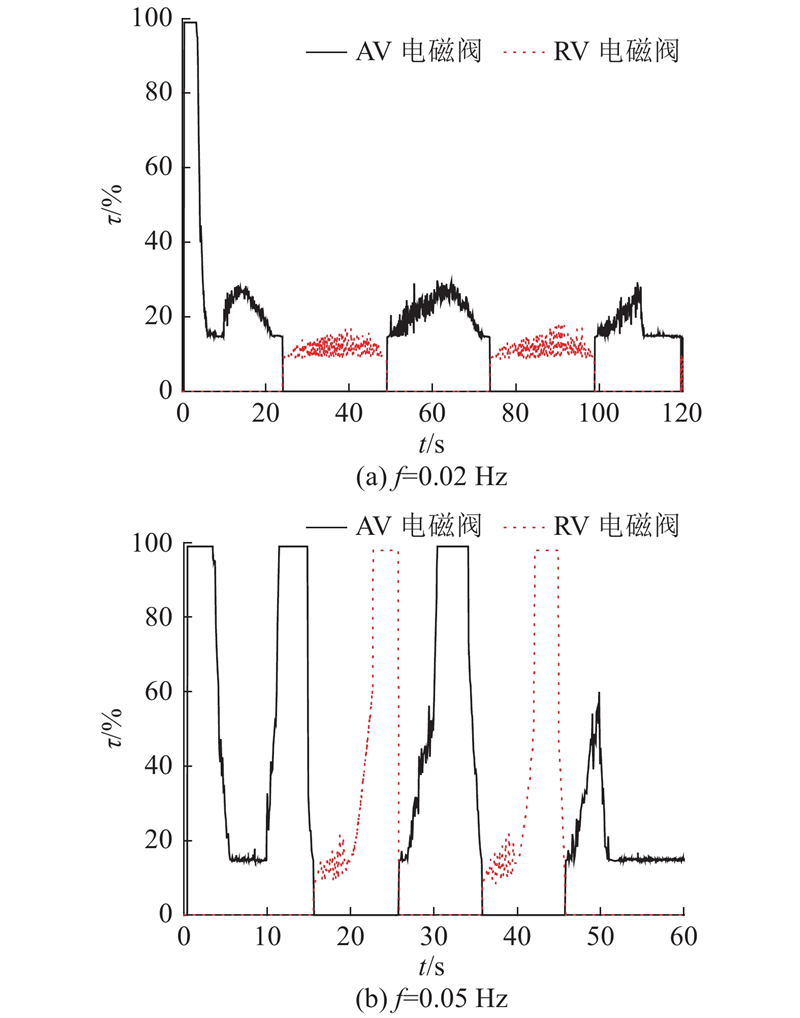

对基于反步法的制动缸压力控制器而言,当输入信号频率为0.02 Hz时,系统控制误差在±8 kPa以内,其输出控制信号如图9(a)所示,在控制过程中AV电磁阀的占空比主要在15%~35%变化,而RV电磁阀占空比在10%~18%波动. AV/RV电磁阀的占空比范围除了受AV/RV电磁阀本身的延时特性参数约束外,还受电磁阀的结构参数影响. 由于RV电磁阀的孔径比AV电磁阀的大,RV电磁阀的占空比波动范围比AV电磁阀的小.

图 9

图 9 频率响应下反步控制器输出的占空比信号

Fig.9 Duty cycle output signal of backstepping controller in frequency response

对于传统制动缸压力控制器而言,当输入信号频率为0.02 Hz时,其控制误差为−10~20 kPa. 其中,在前1/4周期内制动缸实际压力比目标值小,这是由于在前1/4周期时,随着制动缸压力的逐步上升,制动缸与外界大气压的压差逐渐变大,制动缸与副风缸的压差则逐渐变小,由于RV电磁阀孔径较大,使得气体的排气速率更快,导致制动缸实际压力比目标压力小.

图 8

综上所述,在稳态控制误差方面,基于反步法的制动缸压力控制器,具有绝对的优势;在响应速度方面,2个控制器基本相同.

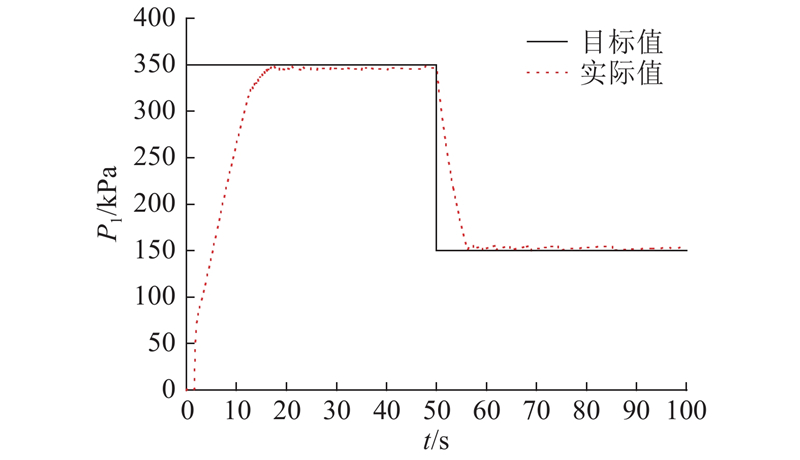

4.3. 控制死区分析

图 10

图 10 带控制死区的制动缸压力响应特性

Fig.10 Brake cylinder pressure response characteristics with dead-time control

图 11

与阶跃输入信号的制动系统响应特性相比,引入控制死区后AV/RV电磁阀的动作次数明显减少. 同时,由图11可知,在制动保压阶段AV电磁阀多次开启,且开启的时间间隔越来越长,这是由于充气使得制动缸内的气体温度升高,并高于缸壁温度,在保压过程中缸壁与缸体内的气体之间存在热传递过程,使缸内气体温度下降,导致制动缸压力下降;当压力下降到控制死区以外时,AV阀动作,使得气压重新回到控制死区内;随着时间推移,在多次传热过程中缸内气体温度逐渐接近缸壁温度,温差的减小使得制动缸压力上升速度逐步减慢,因此AV阀的动作间隔越来越长. 在缓解保压阶段RV电磁阀也具有上述特性. 该特征为流动压缩空气的固有特性,由充/排气、压力波动、热传导与温度场局部变化引起.

此外,在制动保压阶段AV电磁阀的PWM控制信号占空比均为25%,而RV电磁阀的占空比均为10%,这是由于只有在|s1|>5 kPa的瞬间电磁阀才能动作,根据反步法控制策略计算得到开启瞬间的占空比是固定值.

5. 结 论

(1)应用基于反步法的制动缸压力控制器控制制动缸压力,当目标制动缸压力为阶跃输入信号时,最大稳态控制误差不超过5 kPa,当目标制动缸压力为0.02 Hz正弦输入信号时,最大稳态控制误差不超过8 kPa. 与传统制动缸压力控制器相比,基于反步法的制动缸压力控制器能有效提高制动缸压力控制精度,且调压过程无明显超调.

(2)当目标制动缸压力为0.05 Hz正弦输入信号时,制动缸压力控制精度受系统硬件响应速度限制,控制算法的改进基本无法提升控制精度.

(3)在制动缸压力控制器中引入控制死区,可以大幅降低AV/RV阀的动作次数,提高系统硬件使用寿命.

(4)本研究基于搭建的硬件在环试验环境初步验证了基于反步法的制动缸压力控制器的可行性,在后续的研究中应通过实车试验进一步验证控制器的有效性.

参考文献

我国重载列车制动技术的研究

[J].DOI:10.3969/j.issn.1002-7602.2009.05.002 [本文引用: 1]

Research on braking technology for heavy haul trains in our country

[J].DOI:10.3969/j.issn.1002-7602.2009.05.002 [本文引用: 1]

Servo pneumatic position control using fuzzy logic PID gain scheduling

[J].DOI:10.1115/1.1767857 [本文引用: 1]

Development and experimental evaluation of a fixed-gain nonlinear control for a low-cost pneumatic actuator

[J].DOI:10.1049/ip-cta:20045084 [本文引用: 1]

Practical design of a sliding mode controller for pneumatic actuators

[J].DOI:10.1115/1.2802376 [本文引用: 1]

Accurate pressure control of a pneumatic actuator with a novel pulse width modulation-sliding mode controller using a fast switching on/off valve

[J].

Accurate position control of a pneumatic actuator

[J].DOI:10.1115/1.2896202 [本文引用: 1]

Nonlinear model-based control of pulse width modulated pneumatic servo systems

[J].

基于高速开关阀的液压缸速度控制系统设计

[J].DOI:10.3969/j.issn.1672-8904.2013.02.004 [本文引用: 1]

Design of hydraulic cylinder speed control system based on high speed switch valve

[J].DOI:10.3969/j.issn.1672-8904.2013.02.004 [本文引用: 1]