六维力传感器在工业中具有广泛的应用场合,如机器人、航空航天、生物医药、汽车、机械等领域[1-4]. 六维传感器可以测得3个方向的力和3个方向的力矩,精确地测量6个方向的力或力矩的信息,对于工业自动化系统有着重要的意义. 20世纪70年代以来,针对传感器体积庞大、加工复杂、灵敏度低、非线性、维间耦合严重等问题,学者们设计了不同结构形式的传感器[5]. 维间耦合是指一个维度的输入不仅影响着该维度的输出,还会影响其他维度的输出,维间耦合问题严重影响着传感器的精度[6]. 针对维间耦合问题,可用硬件解耦方法[7-10]和软件解耦方法来减少各维度之间的耦合程度. 由于硬件解耦周期长、成本高,且难以设计出低耦合和结构简单的六维力传感器,硬件解耦方法未能在工业中广泛地应用. 软件解耦具有灵活性好、效率高的优点,因此目前多采用软件解耦的方法. 软件解耦算法分为线性解耦算法和非线性解耦算法. 线性解耦算法多用最小二乘法进行拟合来求得解耦矩阵. 由于传感器结构和电桥电路的非线性,最小二乘法求得的结果误差较大,工业中多用非线性解耦算法来进行求解. 解耦问题属于多输入多输出(multi input multi output, MIMO)的回归预测问题. 用于MIMO回归预测问题的非线性解耦算法有极限学习机(extreme learning machine, ELM)算法、支持向量回归(support vector regression, SVR)算法、后向传播神经网络(back propagation neural network, BPNN)算法等. Liang等[11-13]利用ELM及其优化算法对多维力传感器进行解耦. 与传统的解耦算法相比,ELM解耦算法在保证解耦效率的同时,可以获得更高的精度,具有误差控制能力强、解耦时间短、实现较为简单的特点. Ma等[14-16]利用SVR及其改进算法对传感器输出的多维非线性特性进行优化,使得交叉耦合误差显著降低. Chen等[17-20]利用BPNN及其优化算法来对多输入多输出系统进行解耦,结果表明BPNN及其优化算法能够很好地反映传感器的非线性和提高测量的精度.

传统的六维力传感器数据采集模块采用放大器加模拟量模块的形式来进行数据的采集. 放大器、模拟量模块都存在着误差,同时六维力传感器还存在着耦合误差,达不到传感器数据手册中给出的精度,精度较低;工程中将放大器和模拟量模块进行组合会使得采集模块体积过大;在传统情况下解耦算法并未集成到模块中,模块只负责数据的采集与传输,数据是在计算机端进行离线处理的,处理时间较长. 对于大型的工业网络而言,计算机端的处理负担比较重,严重影响整个系统的实时性. 将实验得到的数据集在Matlab软件上进行训练,并将训练好的参数烧写到微处理器(microcontroler, MCU)程序中. 通过解耦函数实现在线解耦功能,这样不仅能够提高数据采集的精度,而且能够减轻计算机端的负担,提高系统的实时性. 数据采集处理模块不仅能够应用在通用工业场合,也能在特定工作场合(如航天领域)进行应用,避免了离线处理的缺点.

在非线性解耦算法中,ELM算法由于输入层到隐藏层的参数是人工选择或随机选择的,存在解耦精度低、泛化性能较差的缺点;SVR算法具有解耦效果好、所需样本数较少的优点,但也存在着核矩阵占用存储空间较大的缺点,不利于将算法烧录到资源有限的MCU中;神经网络算法具有泛化能力强,解耦精度高,占用空间较小的优点,有利于算法的移植工作.

本研究采用EtherCAT作为传输媒介来实现数据的上传. 目标是开发一款基于EtherCAT总线的六维力传感器数据采集模块,需要达到3个性能指标:1)对于采集的精度和速度,要实现采集的相对误差在0.85%以下,在1 ms以内采集并处理六维力传感器的信息;2)进行小型化处理,因此最大程度地减小模块的印刷电路板(printed circuit board, PCB)面积,以适应不同的工业场合,同时对硬、软件进行模块化设计;3)能够进行单维、三维和六维力传感器的数据采集工作,并将相应的六维解耦算法烧录到从站软件中,进行在线解耦,减轻上位机的负担.

1. 系统组成

1.1. 六维力传感器工作原理

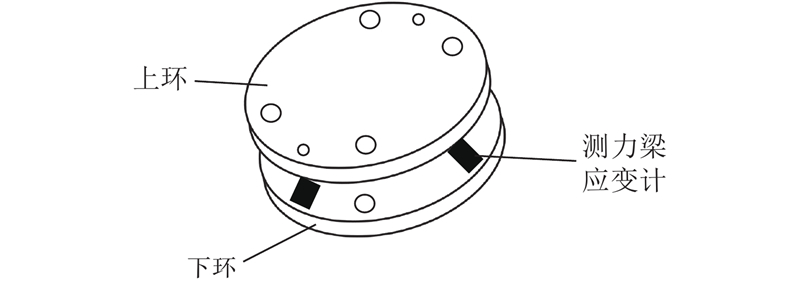

图 1

图 1 六维力传感器的内部结构图

Fig.1 Internal structure diagram of six-dimensional force sensor

六维力传感器有6组差分电信号输出,并且各组输出相互耦合. 在传统情况下将差分电信号转为单端信号,利用放大器进行放大,通过模拟量模块上传到上位机,最后利用标定矩阵进行解耦. 由于传感器的结构部分和应变桥电路部分都存在非线性因素,利用标定矩阵解耦的方法不能有效地消除六维力传感器的非线性因素,因此误差较大;传统数据采集模块不利于组建大型网络,并且难以开发出实时性较高、灵活性较强的反馈控制系统. 基于这种情况,本研究设计一款基于EtherCAT总线的六维力传感器在线解耦模块,方便开发基于EtherCAT总线的反馈控制系统.

1.2. 数据采集模块硬件组成及工作原理

六维力传感器数据采集模块以从站控制器(EtherCAT slave controller, ESC)和MCU为核心,基于EtherCAT总线进行设计,主要由硬件、软件、解耦算法、上位机界面及配置文件组成. 数据采集模块可以与其他运动控制设备进行组网,从而构成反馈控制系统.

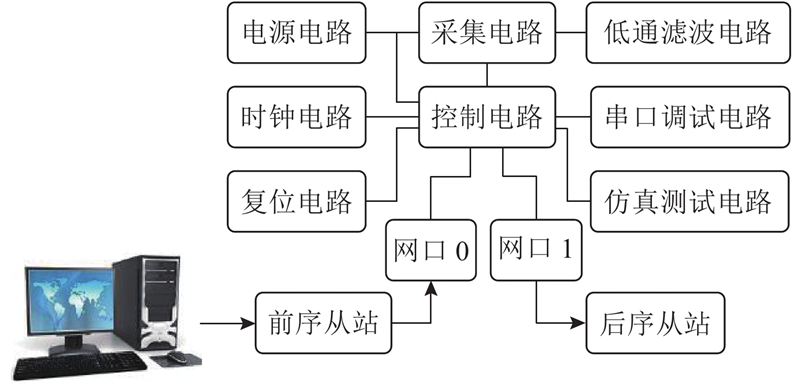

模块硬件电路分为5个部分:电源电路、控制电路、采集电路、滤波电路和其他必要电路. 电路中有3个电压等级,分别为5.0、3.3 和−5.0 V,5.0 V电压供给放大器和转换为3.3 V,3.3 V给芯片和通用输入输出(general-purpose input output, GPIO)口供电,放大器需要5和−5 V双电压进行供电. 控制电路是整个电路的核心,包含ESC电路和MCU电路,ESC用于实现EtherCAT协议,MCU用于实现应用层功能和解耦算法处理. 采集电路包含放大电路和模数转换电路,放大器芯片采用双通道的AD8222,模数转换器(analog to digital converter, ADC)采用16位的ADC芯片AD7606,来提高转换的精度. 滤波电路采用RC低通滤波电路,用于滤除传感器差分输出信号、放大器输出端信号的毛刺和尖峰. 其他必要电路包括时钟电路、复位电路、仿真测试电路、串口调试电路和配置电路. 时钟电路是电路的基础,给整个电路提供时钟基准. 复位电路给系统进行复位,防止系统程序跑飞. 仿真测试电路用于程序的下载及仿真. 串口调试电路用于软件的调试以及程序的下载. 配置电路用于为ESC提供配置信息. 系统硬件组成如图2所示.

图 2

图 2 六维力传感器数据采集模块的硬件组成图

Fig.2 Hardware composition diagram of six-dimensional force sensor data acquisition module

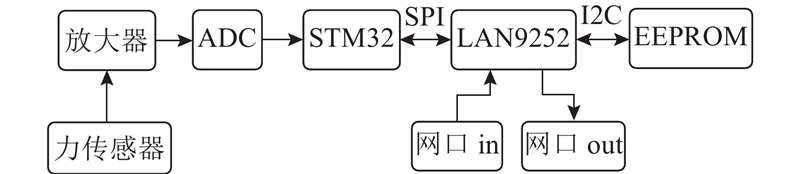

六维力传感器在力或者力矩的作用下会形成微弱的电压信号. 微弱的电压信号经过数据采集模块的放大器放大后,变成可以测量和转化的伏特级信号. 伏特级信号通过ADC转化为数字信号,以减轻电磁干扰和线路损耗. 数字信号经过MCU芯片STM32调零和解耦处理后传输到EtherCAT芯片LAN9252,上位机通过EtherCAT总线实时发送数据和指令到从站,同时把上传的数据读走,从而在上位机上不断地进行刷新. EEPROM为ESC提供启动时所需要的配置信息. 从站原理框图如图3所示.

图 3

2. 软件设计

2.1. 初始化程序

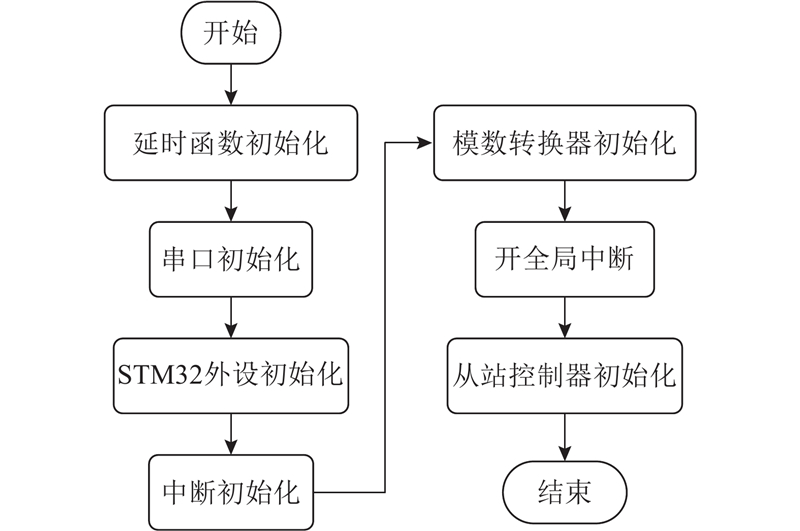

初始化程序主要包括延时函数初始化、串口初始化、STM32单片机及其外设的初始化、中断初始化、ADC初始化、ESC初始化等. 初始化程序流程图如图4所示.

图 4

图 4 六维力传感器数据采集模块的程序初始化流程图

Fig.4 Program initialization flowchart of six-dimensional force sensor data acquisition module

延时函数初始化主要是为了满足数据传输的时序做延时等待. 串口用于调试程序和下载程序. STM32单片机及其外设的初始化包括时钟初始化,GPIO口、SPI接口初始化. ADC初始化实现对与ADC相连接的MCU的GPIO口的配置,并定义数据输出的时序. ESC用于实现对EtherCAT数据帧的解析,初始化程序会配置ESC到达初始化状态,并使得许多控制和显示ESC状态的全局变量达到指定状态.

2.2. 应用层协议

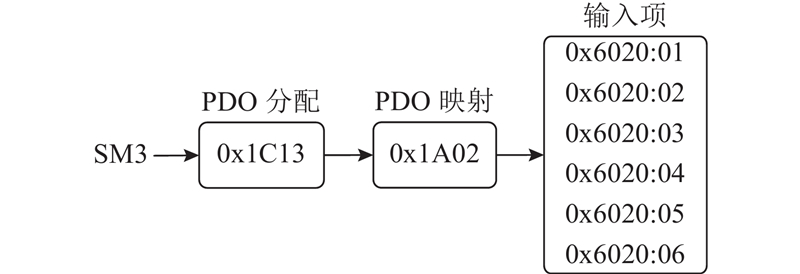

EtherCAT协议主要包括3个部分:状态机处理、读写对象字典、实现过程数据通信. ESC接收到来自主站的数据帧后,自动进行硬件的处理,完成数据链路层的功能. 应用层功能通过CANopen over EtherCAT(CoE)协议来实现的,主要是对数据链路层上传的数据进行处理和将应用层的数据传输到数据链路层. CoE应用层代码主要是对象字典的相关内容,对象字典中包括过程数据输出、输入对象. 过程数据的输出、输入需要过程数据对象(process data object, PDO)的分配和映射,利用同步管理器(synchronization manager, SM)对应的0x1A02模拟数据输入对象指定的映射位置0x6020将六维力传感器得到的数据进行上传,实现的分配和映射机制如图5所示.

图 5

从站程序中CoE对象和XML文件中对象保持着对应关系. 通过上位机将XML配置写入到从站EEPROM中,EEPROM在从站上电时给从站提供配置信息. 主站调整从站状态机达到可操作(operational, OP)状态,实现过程数据的传输.

2.3. 数据采集流程

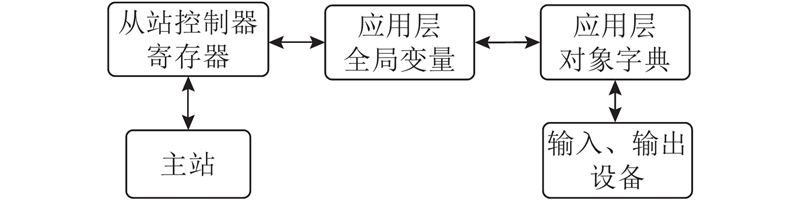

通过配置对象字典中0x1C32和0x1C33对象,使得从站处于SM同步模式下,过程数据的输出、输入在中断中进行. 当上位机发送过程数据帧到达从站时,ESC寄存器会接收来自主站的信息,并上传从站输入给主站的信息,同时触发SM2/3事件,引发MCU的中断. 在中断中,执行过程数据的输出,将ESC寄存器中的输出数据经过应用层全局变量传输到应用层对象字典的过程数据输出项中. 应用层函数根据应用层对象字典的过程数据输出项进行输出,并将输入设备的输入转换到应用层对象字典的过程数据输入项中. 后续再进行过程数据的输入映射,将应用层对象字典的过程数据输入项经过应用层全局变量输入到ESC寄存器,下次数据帧到来时经主站读出,从而完成1次过程数据的输出、输入操作. 后续操作在循环周期的控制下不断执行. 数据采集流程如图6所示.

图 6

3. 六维力传感器解耦算法设计

3.1. 遗传算法优化的神经网络算法

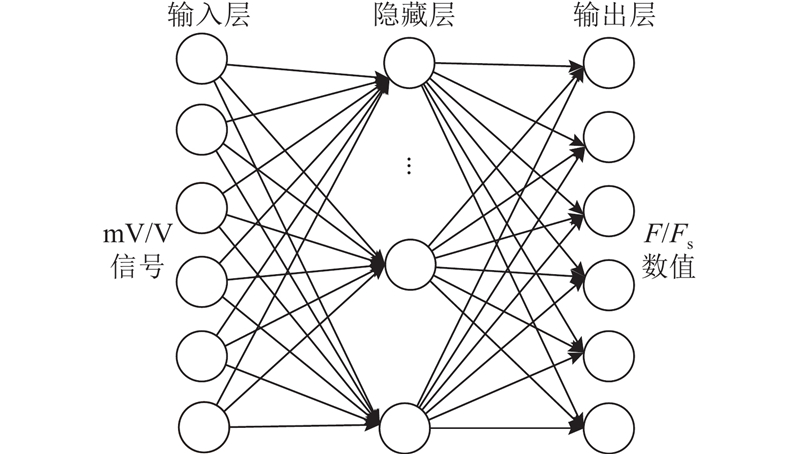

六维力传感器由于结构、工艺等原因,各维之间会存在耦合的问题. 为了提高数据采集模块的精度,需要对采集到的数据进行解耦处理. 由于放大器输出端存在低通滤波器会产生压降,并且传感器存在零点漂移,在解耦程序进行解耦之前,还必须进行调零补偿. 神经网络算法具备无需确定系统的数学模型、非线性特性好、拟合能力强的优点,但也存在着容易陷入局部极小值的缺点. 为了提高算法的稳定性,采用遗传算法对神经网络进行优化,遗传算法中加入多重随机操作来提高算法的泛化性能. 由于单片机资源有限,解耦程序运行时间比较长,采用离线训练、在线解耦的方式对传感器进行解耦. 通过模块采集的原始数据在Matlab软件上进行解耦,得到优化的神经网络权值矩阵和阈值向量,将其输入到单片机的解耦程序中,达到在线解耦的目的. 神经网络数据的输入采用模块采集到的六维mV/V信号,输出为六维施加的力与对应满量程的比值. 神经网络结构如图7所示.

图 7

输入层到隐藏层的变换式为

式中:Hi为隐藏层输入,

神经网络的隐藏层激活函数选用sigmod函数,变换式为

式中:Ho为隐藏层输出.

隐藏层输出到输出层输入的变换式为

式中:yi为输出层输入,

输出层激活函数选用线性函数,变换式为

式中:yo为神经网络预测值.

将均方差作为神经网络的误差进行评价,计算式为

式中:e为均方差,yj为神经网络训练数据中第j个维度的输出,yo, j为输出层的第j个维度的输出,n为输出层维度大小.

神经网络的输入mV/V信号,即六维力传感器的原始电信号,可以通过ADC传输给MCU的数字量计算得到,计算式为

式中:v为5 V的激励电压,L为放大器的放大倍数,vr为ADC的基准参考电压,da为ADC传输给MCU的数字向量,ns为数字量满量程值32768.

对上式进行转化,可以得到神经网络的输入量为

神经网络训练数据中输出项的计算式为

式中:y为神经网络训练数据中的输出项,F为加载到实验平台上的力向量,Fs为对应维度满量程值向量.

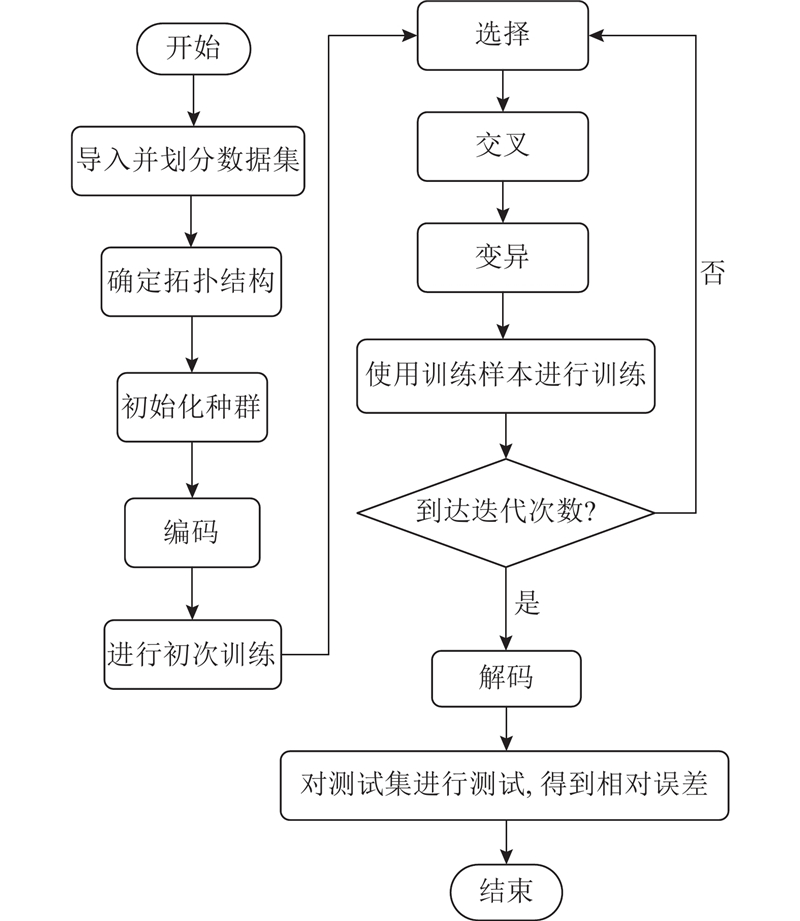

由于Levenberg-Marquardt(L-M)算法相对于其他算法而言,在同等计算精度条件下具有最快的计算速度,因此反向传播算法采用L-M算法. 将权值矩阵和阈值向量进行单维化后合并,转化为1个向量,将其视为遗传算法中的染色体,染色体中的每1个元素视为1个基因. 遗传算法优化的神经网络算法的训练流程如图8所示. 在算法中导入数据集之后,利用Matlab的randperm函数进行随机抽样来划分训练集和测试集. 算法不需要对数据集进行归一化操作,不仅可以方便解耦函数的开发,还能加快计算速度. 定义神经网络的输入层和输出层神经元个数为6,隐藏层神经元个数为13,初始化1个个体数量为50的种群并进行编码;利用训练样本进行训练得到初始适应度. 之后在循环中不断进行选择、交叉和变异操作,同时记录下适应度最好的结果. 在每一次迭代过程中,根据每个个体的适应度,利用Matlab的randsrc函数进行选择,随机选择2个染色体进行交叉操作,随机选择1个染色体中的1个基因进行变异操作. 到达迭代次数后,对染色体进行解码得到优化好的神经网络权值矩阵和阈值向量.

图 8

图 8 遗传算法优化的神经网络算法

Fig.8 Neural network algorithm optimized by genetic algorithm

3.2. 在线解耦

为了减轻上位机的负担,传感器数据的解耦在从站中进行. 在软件程序中,设计出解耦的神经网络函数、神经网络权值矩阵以及阈值向量相对应的变量,并将其烧写到从站硬件中. MCU芯片STM32将采集的数字量保存到6个全局变量中,并将这6个数字信号导入解耦函数中. 在解耦函数中,根据空载状态下测得的数据对数字量进行调零校准;对电信号进行转换,转换成mV/V信号;神经网络函数对传感器mV/V信号进行在线解耦. 神经网络的输出为预测力的大小与满量程的比值,再将其转换为数字量,考虑到超载情况,力满量程时对应数字量满量程的一半. 在上位机上,进行一步四则计算就可以准确地得到力的大小,计算式为

式中:V为MCU通过ESC传给上位机的数字向量.

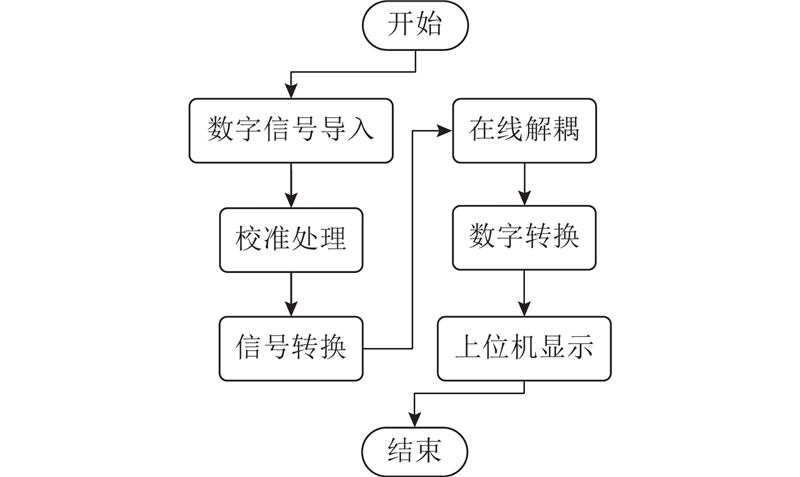

在线解耦流程如图9所示.

图 9

4. 实 验

4.1. 实验工装平台

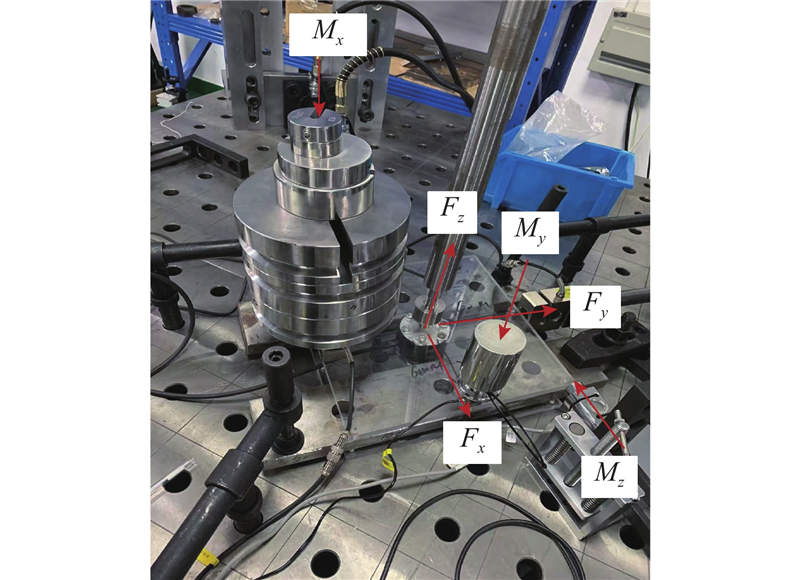

实验中需要台式机、数据采集模块、电源、加载实验台等设备以及网线、导线、砝码若干. 数据采集模块用USB接口可调电源进行供电,通过网线与台式机相连接. 数据采集模块的传感器输入接口有24个引脚,4个引脚对应1个维度,对应着2根电源线和2根差分信号线,24个引脚与六维力传感器的6个通道相连接. 实验中采用带有Intel网卡的台式机作为上位机,上位机软件采用TwinCAT软件,配置TwinCAT软件的IO周期为1 ms,看门狗周期为100 ms. 将XML文件中的信息利用上位机写入ESC中,并调整从站的状态为OP状态. 上位机界面的Online选项栏在线显示6个INT数据类型的传感器数据. 利用工装平台进行加载,在上位机的Online选项栏中观察到数字量的变化,在上位机上进行一步四则运算就可以得到在线解耦后力的大小. 实验现场如 图10所示.

图 10

图 10 六维力传感器数据采集实验的现场图

Fig.10 Site diagram of six-dimensional force sensor data acquisition experiment

4.2. 单维加载实验

单维加载实验主要测试模块的单维采集精度指标(准确度、稳定性、线性度). 对6个维度分别进行单向加载,加载量在满量程的0%~100%,共设置11个刻度,采用线性增长的载荷进行加载,即满量程的10%为1个刻度,一共得到66组数据. 下面分别对这3个精度指标进行说明.

4.2.1. 准确度特性

实验所用的单维力传感器的量程为2 kg,灵敏度为1.183 3 mV/V,传感器的激励电压由模块上的接线柱进行提供,大小为5 V. 理论值通过计算式得到,实际值通过模块采集并在上位机上显示得到. 以两者之差与力满量程时对应的数字量大小之比(即相对误差)作为准确度的衡量指标. 理论值计算式为

式中:dt为6个维度在同一载荷下理论计算得到的数字向量,S为传感器的灵敏度大小1.183 3 mV/V.

对采集得到的数字量进行调零处理后,与计算得到的理论数字量大小进行比对,可以得到相对误差,计算式为

式中:Er为相对误差向量,dm为6个维度力满量程时对应的数字向量.

将计算得到的结果取各个维度中相对误差的最大值作为这一个维度的相对误差,计算结果如表1所示. 表中Fx、Fy、Fz分别为在坐标系x、y、z轴施加力所对应的通道,Mx、My、Mz分别为在坐标平面yoz、xoz、xoy施加力矩所对应的通道. 从表中可以看出,采集数据的相对误差最大值为0.225 7%,模块准确度特性满足后续六维加载实验的要求.

表 1 单维加载实验的数据相对误差

Tab.1

| 通道 | 相对误差/% | 通道 | 相对误差/% | |

| Fx | 0.083 5 | Mx | 0.135 6 | |

| Fy | 0.225 7 | My | 0.191 1 | |

| Fz | 0.135 6 | Mz | 0.128 4 |

4.2.2. 稳定性

在实验过程中,同时记录了在各个状态下数字量的最大值和最小值. 将各个维度最大值与最小值作差,得到静态测量过程中的波动矩阵,并采用波动矩阵中各维的最大值与dm之比作为数据的波动特性. 实验结果如表2所示.

表 2 单维加载实验的数据波动特性

Tab.2

| 通道 | 相对误差/% | 通道 | 相对误差/% | |

| Fx | 0.364 7 | Mx | 0.312 6 | |

| Fy | 0.364 7 | My | 0.416 8 | |

| Fz | 0.416 8 | Mz | 0.312 6 |

从表2可以看出,波动最大值出现在Fz通道和My通道,波动最大值为0.416 8%,且波动最大值出现在力满量程状态时. 在其他加载状态下,模块波动特性较好,模块数值波动在可控范围内.

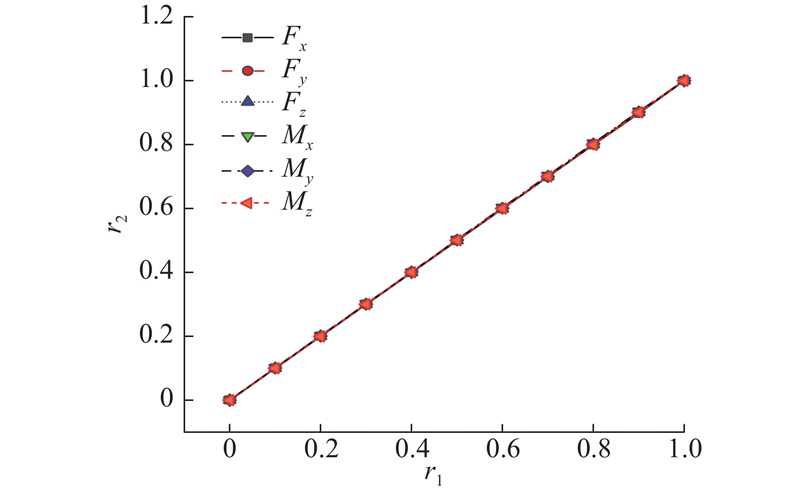

4.2.3. 线性度特性

线性度特性的横纵轴以比值来进行表示,横轴r1为加载力与满量程的比值,纵轴r2为数字量与dm的比值,六维通道的线性度特性如图11所示. 从图中可以看出,6个通道的线性度特性相同,误差对后续实验无影响.

图 11

图 11 单维加载实验的线性度特性图

Fig.11 Linearity characteristic diagram of single-dimensional loading experiment

4.3. 六维加载实验

4.3.1. 神经网络解耦实验

单维加载实验验证了从站模块的单维度采集精度和模块的采集速度. 结构上解耦的三维力传感器在工业中得到了广泛的应用,无需进行解耦实验,因此本研究只对六维力传感器进行解耦实验. 为了提高算法的通用性,需要把各种加载情况都考虑在内,6个维度加载力的大小没有任何关系,采用随机加载的方式,一共进行60组实验,50组作为训练集,10组作为测试集,且训练集和测试集是对60组数据随机抽样而来. 同时为了验证算法的稳定性,对训练测试样例进行多次计算,提高实验的说服力. 六维加载实验现场如图12所示.

图 12

图 12 六维力传感器的六维加载实验

Fig.12 Six-dimensional loading experiment of six-dimensional force sensor

传感器采用德国ME公司生产的K6D80型号的六维力/力矩传感器. 各维的满量程参数为:Fx(1 000 N),Fy(1 000 N),Fz(2 500 N),Mx(50 N·m),My(50 N·m), Mz(50 N·m);各维测量不确定度为Fx(±5 N),Fy(±5 N),Fz(±25 N),Mx(±0.2 N·m),My(±0.2 N·m), Mz(±0.2 N·m).Fx、Fy、Fz、Mz方向上采用液压方式进行加载,Mx、My采用砝码进行加载,Mx、My、Mz对应的力臂为0.15 m. 各个维度都用1个已标定好的单维力传感器来记录所施加力的大小.

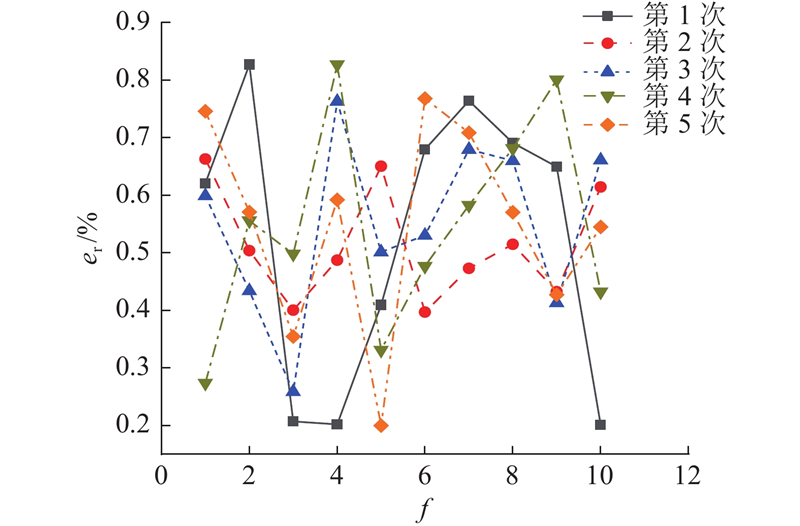

在六维力传感器测试实验中,首先对表征模块预测性能的指标进行说明. 本研究采用相对误差作为评价标准,即采用真实误差与对应维度力满量程值的比值作为评价标准. 通过对10组测试数据计算相对误差,得到了解耦处理后相对误差的折线图,如图13所示. 图中横轴f为测试组的组号,纵轴er为神经网络预测的相对误差. 从图中我们可以得出,经过5次计算,每次10组数据中的最大误差都在0.85%以下,误差集中在0.4%~0.7%.

图 13

图 13 六维加载实验预测力的相对误差图

Fig.13 Relative error diagram of prediction force of six dimensional loading experiment

4.3.2. 最小二乘法解耦对比实验

利用K6D80传感器的校正矩阵进行解耦需要采用ME公司特定的模块进行数据采集,因此利用最小二乘法进行线性解耦,来和神经网络算法进行比对. 解耦矩阵满足:

式中:A为mV/V信号矩阵,X为解耦矩阵,Fa为加载力矩阵.

利用最小二乘法求得解耦矩阵为

表 3 最小二乘法解耦矩阵的计算误差

Tab.3

| 通道 | 相对误差/% | 通道 | 相对误差/% | |

| Fx | 1.150 2 | Mx | 1.028 5 | |

| Fy | 1.350 8 | My | 0.949 1 | |

| Fz | 1.294 0 | Mz | 1.270 6 |

5. 结 论

从传统六维力传感器数据采集模块体积大、精度低、缺乏数据处理功能的问题出发,设计了一款体积小、精度高、采集速度快、实时性好、稳定性高的基于EtherCAT总线的六维力传感器数据采集模块,并利用遗传算法优化的神经网络算法对模块进行在线解耦. 通过实验,最终可得到如下结论.

(1) 在1 ms之内模块能够完成数据的采集和处理工作,数据采集处理模块的相对误差在0.85%以下,相对于最小二乘法解耦矩阵计算得到的精度提高了37.1%,完全满足工业现场的要求.

(2) 模块的大小为95 mm×100 mm×18 mm,实现了高集成度;数据处理在模块中进行,上位机中只需要进行一步四则换算,减轻上位机的处理负担.

参考文献

Design and fabrication of a six-dimensional wrist force/torque sensor based on E-type membranes compared to cross beams

[J].DOI:10.1016/j.measurement.2010.09.010 [本文引用: 1]

Development and evaluation of a compact 6-axis force/moment sensor with a serial structure for the humanoid robot foot

[J].DOI:10.1016/j.measurement.2015.03.027

Mathematical model and calibration experiment of a large measurement range flexible joints 6-UPUR six-axis force sensor

[J].

A capacitive-type novel six-axis force/torque sensor for robotic applications

[J].DOI:10.1109/JSEN.2015.2504267 [本文引用: 1]

多维力传感器的研究现状分析

[J].DOI:10.3969/j.issn.1001-5477.2017.02.014 [本文引用: 1]

Analysis of the research status of multi-dimensional force sensor

[J].DOI:10.3969/j.issn.1001-5477.2017.02.014 [本文引用: 1]

A robust static decoupling algorithm for 3-axis force sensors based on coupling error model and ε-SVR

[J].DOI:10.3390/s121114537 [本文引用: 1]

Shape optimization of a mechanically decoupled six-axis force/torque sensor

[J].DOI:10.1016/j.sna.2014.01.001 [本文引用: 1]

Improving the coupling errors of a Maltese cross-beams type six-axis force/moment sensor using numerical shape-optimization technique

[J].DOI:10.1016/j.measurement.2018.05.074

Method of designing a six-axis force sensor for stiffness decoupling based on Stewart platform

[J].DOI:10.1016/j.measurement.2019.106966

Design and characterization of a bio-inspired 3-DOF tactile/force sensor and implementation on a 3-DOF decoupled parallel mechanism for human-robot interaction purposes

[J].DOI:10.1016/j.mechatronics.2020.102325 [本文引用: 1]

Calibration and decoupling of multi-axis robotic force/moment sensors

[J].DOI:10.1016/j.rcim.2017.08.008 [本文引用: 1]

优化极限学习机算法及其在力信息解耦中的应用

[J].

An optimal extreme learning machine algorithm and its application in force information decoupling

[J].

Novel decoupling algorithm based on parallel voltage extreme learning machine (PV-ELM) for six-axis F/M sensors

[J].DOI:10.1016/j.rcim.2018.12.014 [本文引用: 1]

Hybrid calibration method for six-component force/torque transducers of wind tunnel balance based on support vector machines

[J].DOI:10.1016/j.cja.2013.04.056 [本文引用: 1]

Research on static decoupling algorithm for piezoelectric six axis force/torque sensor based on LSSVR fusion algorithm

[J].DOI:10.1016/j.ymssp.2018.03.015

基于MSVR的六维腕力传感器静态解耦算法

[J].DOI:10.16337/j.1004-9037.2019.04.019 [本文引用: 1]

Static decoupling algorithm of six dimensional wrist force sensor based on MSVR

[J].DOI:10.16337/j.1004-9037.2019.04.019 [本文引用: 1]

Design and calibration of a six-axis force/torque sensor with large measurement range used for the space manipulator

[J].DOI:10.1016/j.proeng.2014.12.699 [本文引用: 1]

PID neural network decoupling control based on improved particle swarm optimization

[J].

Research on nonlinear decoupling method of piezoelectric six-dimensional force sensor based on BP neural network

[J].

Fault-tolerant measurement mechanism research on pre-tightened four-point supported piezoelectric six-dimensional force/torque sensor

[J].DOI:10.1016/j.ymssp.2019.106420 [本文引用: 1]

Performance evaluation of industrial Ethernet protocols for networked control application

[J].DOI:10.1016/j.conengprac.2018.11.022 [本文引用: 1]

Design and implementation of EtherCAT master based on Loongson

[J].DOI:10.1016/j.procs.2021.02.085 [本文引用: 1]

Remote monitoring system for ITER PF converter system based on EtherCAT

[J].DOI:10.1016/j.fusengdes.2020.112182

Motion control system using SERCOS over EtherCAT

[J].DOI:10.1016/j.proeng.2011.11.2730 [本文引用: 1]

Fast estimation of strains for cross-beams six-axis force/torque sensors by mechanical modeling

[J].DOI:10.3390/s130506669 [本文引用: 1]