针对传统机器人在采摘时容易造成采摘物表面破损的问题,研究人员开展了大量的研究. 张凯良等[12]设计了具备夹持和电热切割根茎的采摘手. Hayashi等[13]基于草莓的夜间操作和花梗处理,开发了具有自动识别能力的采摘机器人. 纪超等[14]研发了黄瓜采摘机器人系统,机器人的采摘成功率为85%. Han等[15]设计的笛卡尔型机械手系统,可以在采摘草莓时产生无碰撞的运动. Deimel等[16]开发的拟人软体机器手,可以实现对自身3倍体重物体的抓握,机器手的手指使用纤维增强的硅树脂材料,有效降低了对物体表面的破坏. Huang等[17]设计的变结构软体四指夹持器,通过自适应加紧策略使被抓取物的外表面得到有效保护. Low等[18]设计的带传感器的软体手爪,通过传感反馈识别物体形状实现柔顺抓取.

采摘机器人大多采用传统的刚性机器手,在力的输出过程中采摘接触面积小,容易造成采摘对象表面破损,且对于不同形状的采摘物自适应性较低. 随着柔性材料的发展,相关柔性驱动器的设计和应用成为研究热点[19-22]. 软体采摘机械手的设计和应用横跨多个学科,将材料化学、机械电子、计算机技术和生物学等领域结合起来,使连续变形的软体驱动器表现出的非线性行为[23]. 柔性材料具有良好的可压缩性,可以有效地保护采摘物表面. 本研究针对草莓采摘过程中传统刚性机械手可能会对草莓表面造成损坏的情况,提出新型单指草莓软体抓手. 通过建立单指抓手的模型,优化仿真分析算法,获得单指抓手不同气压下的变形量. 改进单指抓手的结构,提升单指抓手的弯曲性能. 通过对比草莓表面的破坏应力和单指抓手的末端力,实现对草莓的无损抓握.

1. 结构设计

1.1. 设计方法

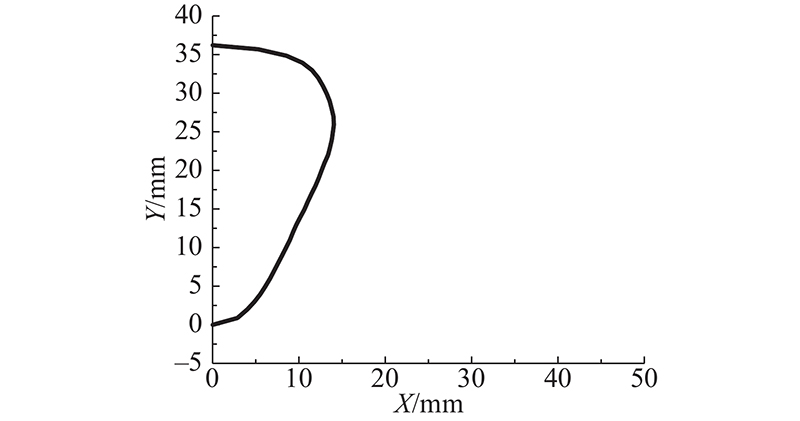

如图1所示,用草莓轮廓曲线作为软体抓手的限制层内部曲线,实现对抓取对象外表面的完全包裹和无损保护. 选取5个品种的草莓作为观测对象,利用Matlab软件处理并提取清晰的草莓轮廓曲线. 图中,

图 1

不同品种草莓的轮廓曲线存在边缘凹凸较多、曲率变化较大的问题. 如图2所示,为了提升驱动器内部接触面的平滑度,保证抓手的稳定性和安全性,在相同的Y轴坐标下,对不同曲线的X轴数值进行均值处理,得到的平滑曲线作为设计曲线.

图 2

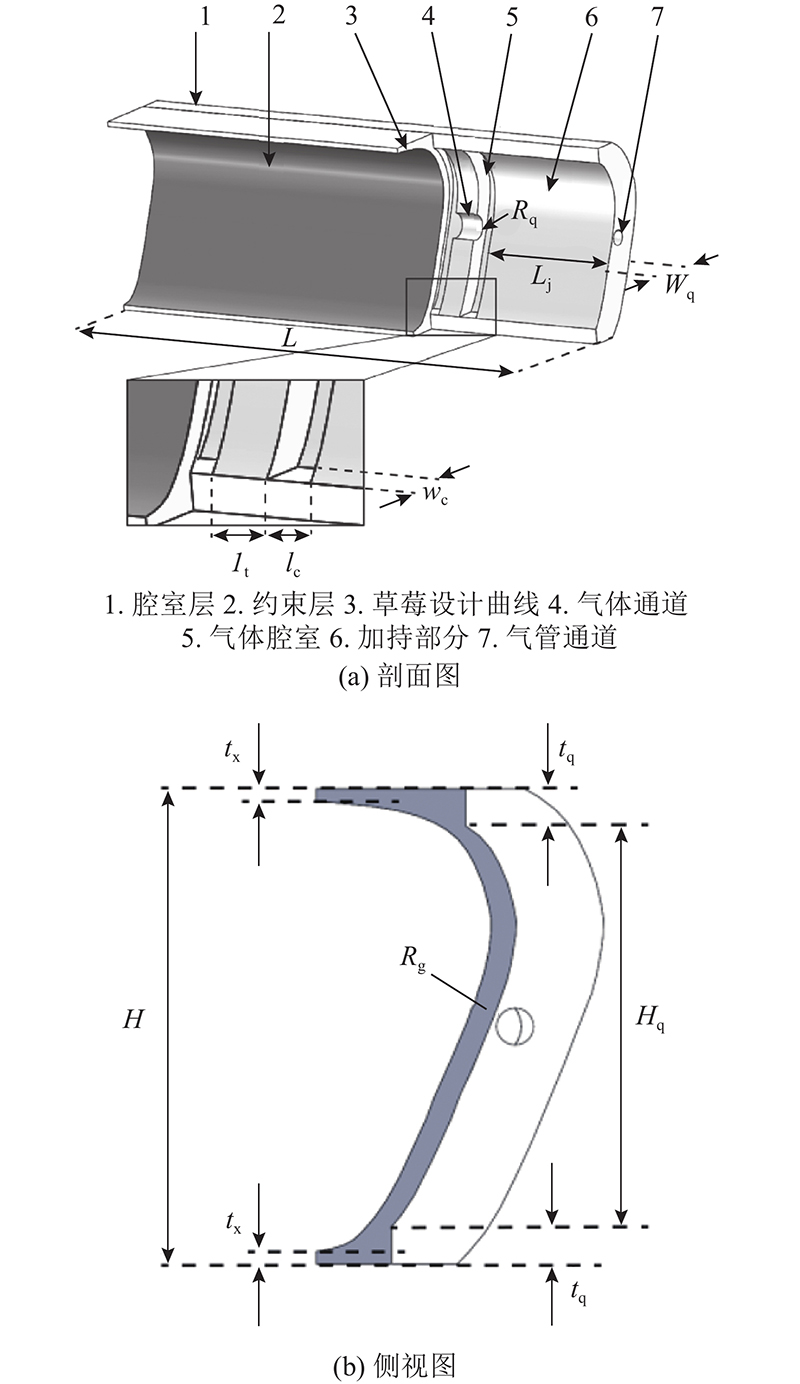

1.2. 结构设计

表 1 单指抓手的设计参数

Tab.1

| 参数 | 数值 | 参数 | 数值 | |

| 单指抓手长度 | 110.0 | 气体腔室长度 | 4.0 | |

| 单指抓手高度 | 38.2 | 气体腔室宽度 | 4.0 | |

| 腔室层宽度 | 7.0 | 气体腔室间隔 | 5.0 | |

| 腔室层高度 | 36.2 | 气体通道半径 | 2.5 | |

| 加持部分长度 | 22.0 | 气管通道半径 | 1.5 | |

| 气体腔室壁厚 | 3.0 | 限制层端面壁厚 | 1.0 |

图 3

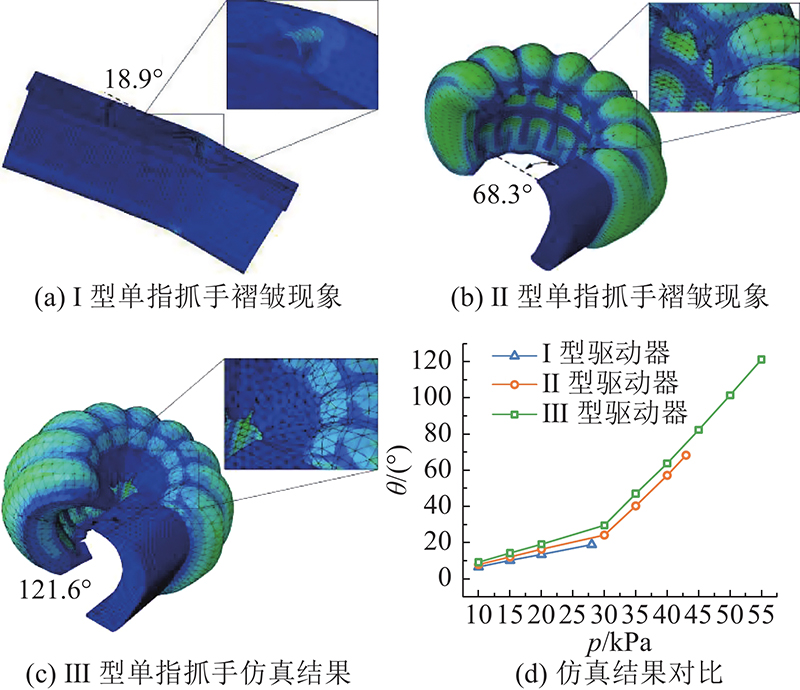

1.3. 壁厚参数分析

腔室壁厚参数是软体驱动器设计的关键,用于提升驱动器抗弯强度. 当选用较小的壁厚参数时,随着气压的增大,其腔室膨胀的最高点将承受更多的压力,进而出现气球效应,一旦应力超过材料的弹性变形限值,就会产生局部破裂现象,进而破坏驱动器的整体稳定性. 虽然较大的壁厚参数提高了驱动器的稳定性,降低了使用风险,但是需要给驱动器提供更大的气压以克服更多的弯曲扭矩.

为了研究气体腔室壁厚参数对驱动器弯曲性能的影响,使用Abaqus仿真软件对

图 4

图 4 壁厚参数对驱动器弯曲性能影响

Fig.4 Influence of wall thickness parameters on bending performance of actuator

2. 仿真优化分析

软体单指抓手形状不规则,只能近似转化为矩形或者半圆形状进行计算,若单指抓手弯曲量增加将难以实现精准的数学建模. 为了验证单指抓手工作的有效性,采用Abaqus软件的有限元分析方法,提出2种改进结构,通过结构优化提升软体抓手的弯曲性能. 其中限制层的宽度与单指抓手内部气体腔室的宽度相同,其材料的泊松比为0.2,弹性模量为6 500 MPa. 硅橡胶材料的弹性模量为0.12 MPa,使用Yeoh模型,二阶Yeoh模型参数

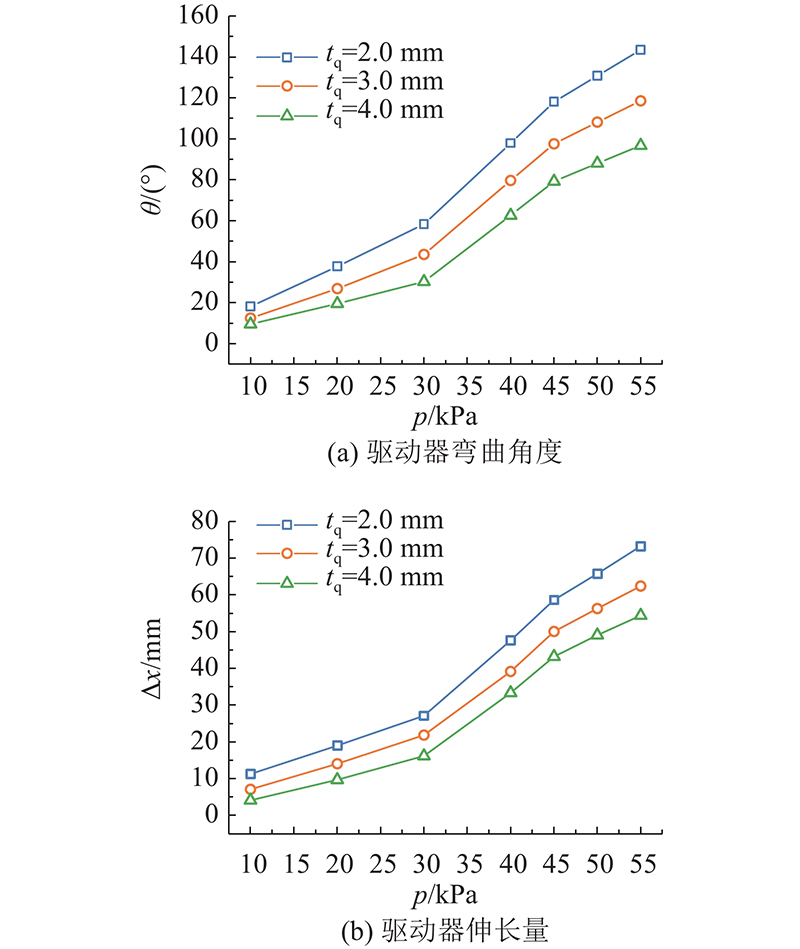

如图5所示,软体单指抓手设计有3种结构.Ⅱ型单指抓手采用直接切除上下端面的方法:在保证

图 5

如图6所示为3种型号单指抓手的仿真优化结果. 可知,Ⅰ型单指抓手的上端面突出较长,在弯曲过程中会产生较大皱褶,柔性材料的堆积出现较大应力应变,阻碍进一步的弯曲运动. Ⅱ型单指抓手在弯曲过程中仍出现了皱褶现象,与Ⅰ型单指抓手相比,具备更好的弯曲性能,但驱动器上端面的切除将失去对抓取物的固定作用,无法实现抓取过程中的完整包裹. 2种结构的褶皱产生原因:在充气的过程中,腔室层内侧的材料膨胀拉伸,靠近限制层的腔室间隔材料无法被拉伸,因此在单指抓手向内弯曲的时候产生材料堆积. Ⅰ型单指抓手的上端面材料较长,在单指抓手弯曲处产生单一皱褶. Ⅱ型单指抓手在去除上端面材料后,褶皱呈现规则的波纹状,其应力应变平均到每一个腔室间隔波纹上,软质材料的堆积减少,获得了较好的弯曲能力. Ⅲ型软体单指抓手的弯曲性能最佳,

图 6

图 6 3种型号单指抓手的仿真结果

Fig.6 Simulation results of three types of single finger gripper

3. 单指抓手的制造

3.1. 单指抓手的制造

软体单指抓手的制作方式一般为浇筑式,这种方法高效并且注胶和脱模的操作简单、安全. 如图7所示,利用3D打印技术制造模具,在限制层的模具中添加剪裁好的纱网,纱网的尺寸为110×35 mm. 将调制好的硅橡胶材料浇筑至模具中,其中限制层模具须提前插入气孔棒,保证气体腔室的气管通路不被堵塞,于23 ℃室温静置4 h,等待材料固化后脱模,将限制层和腔室层固定,在气孔通道处插入气管,并涂抹少量硅橡胶密封后得到单指抓手. 使用4个M3×12的螺钉,将3D打印的固定件与完整的单指抓手组装,用于本研究的实验测试.

图 7

3.2. 制造工艺优化

单指抓手采用不规则曲线,在实际制作的过程中,无法提供完整的平面. 过多的注胶会堵塞气体管道;注胶过少易出现材料粘贴不牢固的状况,进而影响单指抓手的抓取操作. 粘贴不牢固一般出现在以下2个部位. 1)腔室层内部. 气体腔室受到气压后膨胀,压强将粘贴不牢固的内部接触面分离,产生局部气球效应,影响单指抓手整体运动趋势. 2)腔室层边缘. 腔室层与限制层之间粘贴接触面较小,过少的注胶将降低单指抓手的气密性,当受到较大气压后产生局部破裂,使抓手失去工作能力. 在后期修补过程中,需要对粘贴不牢的部位进行加固处理,提高局部硅胶含量,此时单指抓手的腔室层受力不均,二次受损的概率增加,使单指抓手的重复使用率和安全性大大降低.

本研究在单指抓手制作的过程中优化以下2个部分. 1)改进单指抓手模具. Ⅲ型单指抓手的模具与传统制作工艺的模具不同,腔室层模具用于制作单指抓手的上端盖,气体腔室与气管通道放置在限制层模具中制作. 2)改进单指抓手的粘接工艺. 在限制层与腔室层的组装过程中,采用多次刷胶手法,第1次使用较少的硅橡胶材料均匀涂抹,待表面流动性降低后,使用同样方法再次涂抹硅橡胶,将经过2次刷胶操作后的部件组合粘贴.

4. 软体抓手抓取性能测试实验

4.1. 弯曲性能测试

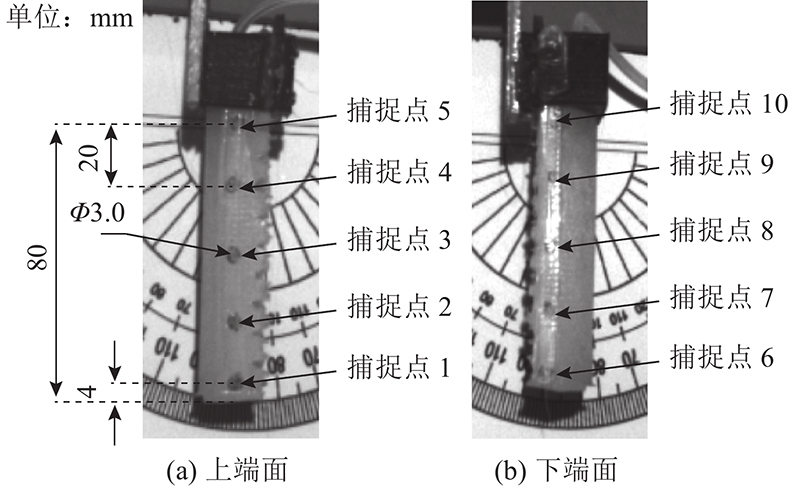

在仿真过程中,Ⅲ型单指抓手上、下端面的弯曲角度不相同. 因此,在进行实际抓取实验之前,对Ⅲ型单指抓手进行初步的弯曲性能测试. 如图8所示,在Ⅲ型单指抓手的上下端面各绘制5个直径为3 mm的点作为捕捉目标,每个捕捉点的间距为20 mm,末端捕捉点据末端面4 mm,通过高速相机捕捉单指抓手的运动状况.

图 8

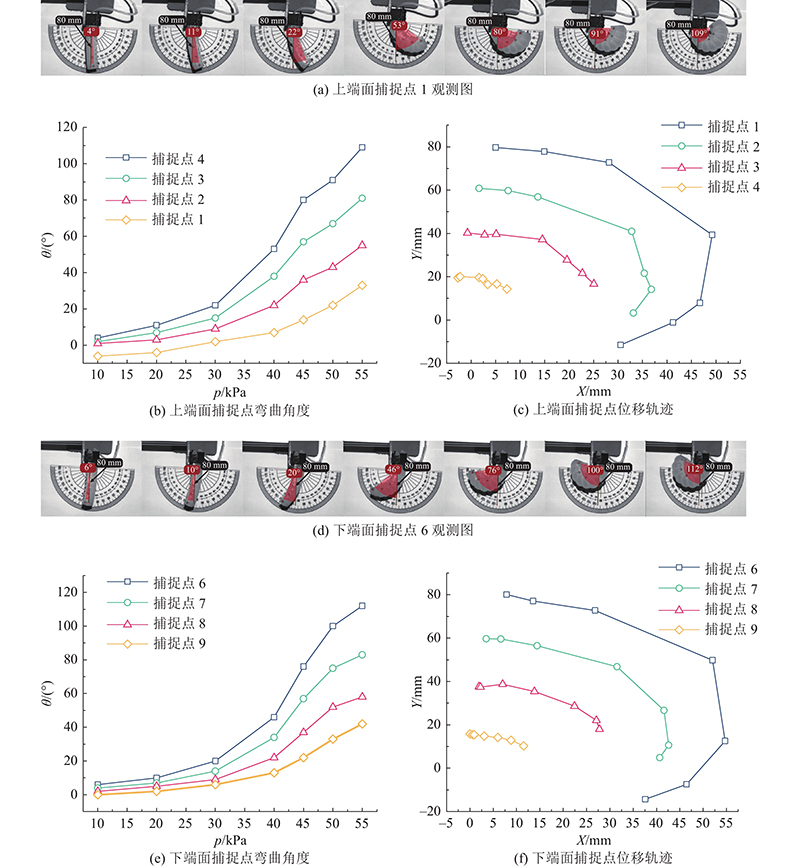

如图9所示,Ⅲ型单指抓手捕捉点5、10在测试中位移量几乎为零,将其作为原点. 为了更好地观察单指抓手的位移量,描述单指抓手的实际运动范围,将单指抓手位移图例的横纵坐标放在坐标轴第一象限中观测. 上端面压强间隔为5 kPa,当

图 9

在单指抓手上、下端面的弯曲测试中,采用恒定的气泵工作速率,对单指抓手完成均匀施压. 实验数据与仿真结果相似,在

4.2. 无损抓取测试

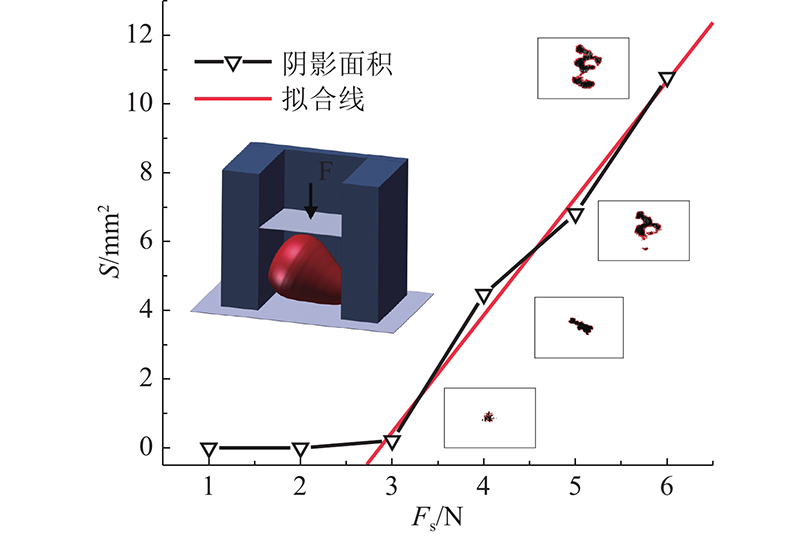

实现单指抓手的无损抓取,须保证抓手的末端压力小于草莓果实表面的最小受损应力. 如图10所示为草莓表面破损应力分析曲线图. 图中,

图 10

本研究将单指抓手末端放置于压力传感器上,测试其末端力. 如果小于破坏的最小压力,则证明软体抓手在实际工作状态下,不会对草莓的表皮产生破坏,其实验数据如图11所示. 图中,

图 11

4.3. 动作捕捉测试

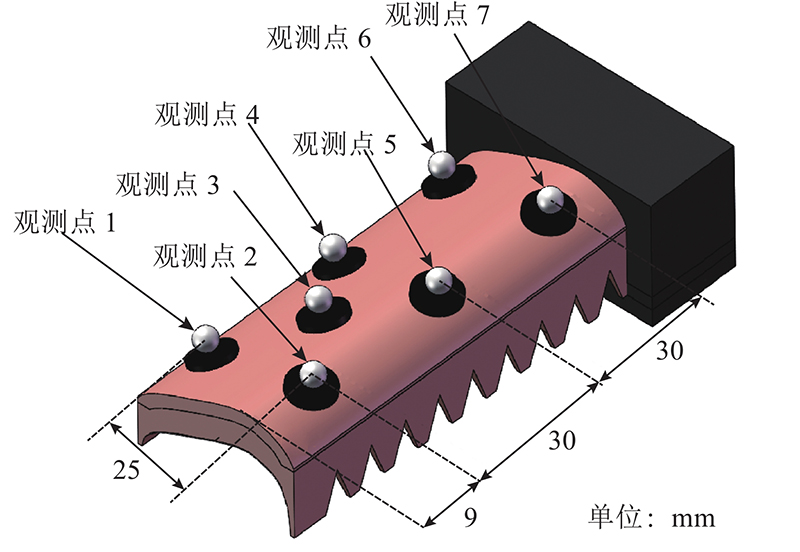

Ⅲ型单指抓手在弯曲运动中,上、下端面的弯曲角度不同步,为了进一步探究单指抓手在空间中的运动轨迹,须精确记录单指抓手在受到气压后的位移量. 使用动作捕捉技术,通过8台高速摄像机连续捕捉被动式红外线反光球,获得单指抓手上的空间点坐标变化值. 在单指抓手腔室层上侧添加7个观测点,安放位置如图12所示,观测点3处于单指抓手俯视图中轴线上.

图 12

在试验的过程中,单指抓手的主要形变发生在单指抓手末端,观测点6、7的位移量较小,用作确定单指抓手的空间位置,观测点1、2分别代替单指抓手末端的上下端面记录位移,观测点3作为单指抓手上侧弯曲曲率最大点. 绘制观测点1、2、3的空间运动状态如图13所示. 可知,当气压升高时,上、下端面的运动趋势相同,在Y轴的位移量中,观测点1、2差1.352 00 mm;在Z轴的位移量差距不大,观测点1、2差0.105 82 mm. 上端面在X的位移量明显大于下端面,观测点2的X轴位移量为25.380 10 mm,远大于观测点1的14.372 40 mm. 产生X轴向位移差的主要原因是气体腔室膨胀时观测点向两侧移动. 单指抓手在输入气维持稳定的情况下,上、下端面均没有出现明显的抖动,具备良好的稳定性. 因此,Ⅲ型单指抓手的不规则曲线结构不会影响单指抓手的运动状态;其特有的上、下端盖结构,可以依次实现对草莓的固定支撑和稳定包裹作用.

图 13

图 13 单指抓手观测点的空间位移量

Fig.13 Spatial displacement of blade observation point single finger gripper

4.4. 抓取测试

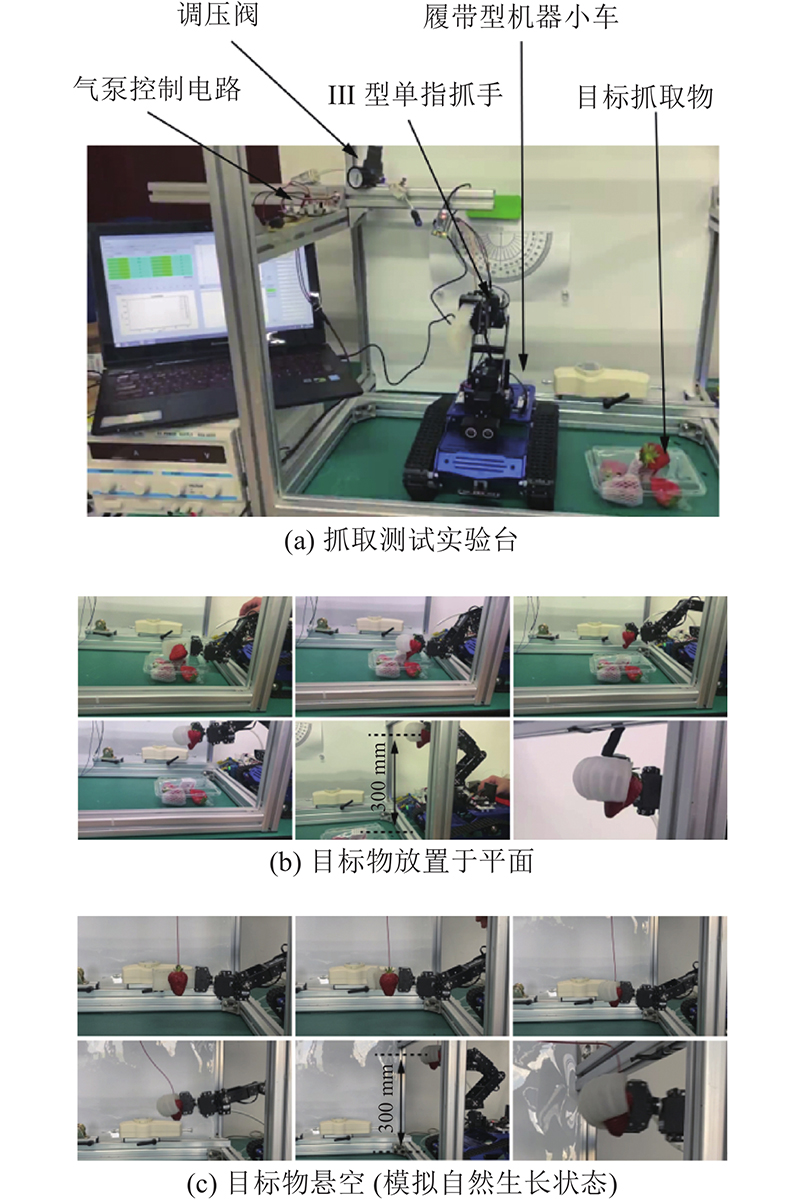

将单指抓手安装至履带型机器小车的机械臂上,进行草莓抓取测试. 抓取实验台如图14所示,抓取物为5个品种的草莓各5颗,平均重量为29.9±0.14 g,平均半径为15.99±0.029 mm.

图 14

在Ⅲ型单指抓手的抓取实验中,输入气压从0 kPa逐渐加至50 kPa,单指抓手在草莓抓取平面上完成弯曲运动. 测试开始时,单指抓手内表面并未接触草莓,随着气压升高,单指抓手弯曲角度增加,将目标抓取物完全包裹,此时终止气泵工作,机械臂带动单指抓手实现竖直方向上300 mm的提升. 在提升过程中,运动速度较快,当机械臂停止在最高点时,草莓的惯性会带动单指抓手出现轻微的摆动现象,平稳后能维持较长时间的稳定抓取. 因此,在抓取过程中,草莓的摆动没有影响单指抓手对草莓的完全包裹,单指抓手自身的稳定性和抗干扰能力得以验证.

对5个品种的草莓分别进行10次抓取测试,当目标物放置于平面上,Ⅲ型单指抓手在弯曲包裹的过程中失误率较高,成功抓取率为24%,单指抓手末端从草莓表面滑过,从而失去包裹作用. 在草莓的位置不确定的情况下,须不断更改机械臂的位姿,才能实现有效抓取. 模拟实际采摘环境——草莓处于自然下垂状态,此时单指抓手的限制层可以直接接触草莓轮廓. 再次进行抓取测试,驱动器对草莓目标物实现稳定包裹,成功抓取率为80%. 抓取失败的原因是机械手爪的定位不精确,单指抓手在固定的过程中对草莓的包裹不完全. 检测成功抓取后的草莓表皮,破损率为7.5%. 草莓果实成熟时间较长,体积较大,单指抓手末端弯曲后的包裹不完全,是导致果实在最大半径处出现轻微破损的原因.

5. 结 论

(1)提出草莓轮廓曲线的单指抓手结构. 相较于传统三指软体抓手,单指设计有效降低了材料使用量. 单指抓手更小巧灵活,有效降低了采摘物表面的破坏程度,在抓取不规则目标物过程中的位姿调整幅度更小,使用单个气泵即能实现完整的抓取动作,表明单指抓手的操控更简单便捷.

(2)通过Abaqus仿真软件优化和改进了壁厚和上下端面结构. 仿真结果显示,优化后的Ⅲ型单指抓手最大输入气压

(3)Ⅲ型单指抓手在

(4)Ⅲ型单指抓手在草莓抓取实验中,单指抓手自身的稳定性和抗干扰能力可以实现对草莓的有效拾取. 在实验中,弯曲包裹的过程中失误率较高,未调整草莓位置,抓取成功率为24%. 模拟实际采摘环境,抓手的抓取成功率为80%,为草莓的无损采摘作业提供了良好的理论支撑和实验研究.

(5)仅开展了基于草莓曲线的单指软体抓手的结构设计和弯曲特性的初步研究. 在继续优化软体抓手的结构上,计划分析不同驱动方式的单指抓手抓取特性,提升单指抓手的自适应能力和采摘成功率,为进一步的抓取应用奠定基础.

参考文献

Soft robotic grippers for biological sampling on deep reefs

[J].DOI:10.1089/soro.2015.0019 [本文引用: 1]

Harvesting fruits using a mobile platform: a case study applied to citrus

[J].

Development of small-diameter haptic flexible gripping forceps robot

[J].

农林业采收机器人发展现状

[J].

Development status of agroforestry harvesting robots

[J].

智能机器人在农业自动化领域的应用分析

[J].DOI:10.3969/j.issn.1672-3872.2021.05.023 [本文引用: 1]

Application analysis of intelligent robot in agricultural automation field

[J].DOI:10.3969/j.issn.1672-3872.2021.05.023 [本文引用: 1]

基于气动无损夹持控制的番茄采摘末端执行器设计与试验

[J].DOI:10.11975/j.issn.1002-6819.2021.2.004 [本文引用: 1]

Design and experiment of tomato picking end-effector based on non-destructive pneumatic clamping control

[J].DOI:10.11975/j.issn.1002-6819.2021.2.004 [本文引用: 1]

果蔬采摘机器手系统设计与控制技术研究现状和发展趋势

[J].

Research status and development direction of design and control technology of fruit and vegetable picking robot system

[J].

Optimization design of fruit picking end-effector based on its grasping model

[J].

Research state and trend of fruit picking robot manipulator structure

[J].

Computer vision for fruit harvesting robots: state of the art and challenges ahead

[J].DOI:10.1504/IJCVR.2012.046419 [本文引用: 1]

农业机器人技术开展

[J].

Research progress of agricultural robot technology

[J].

草莓收获机器人末端执行器的设计

[J].DOI:10.3969/j.issn.1003-188X.2009.04.016 [本文引用: 1]

Design of an end-effector for strawberry harvesting robot

[J].DOI:10.3969/j.issn.1003-188X.2009.04.016 [本文引用: 1]

Evaluation of a strawberry-harvesting robot in a field test

[J].DOI:10.1016/j.biosystemseng.2009.09.011 [本文引用: 1]

温室黄瓜采摘机器人系统研制及性能分析

[J].

Development and performance analysis on cucumber harvesting robot system in greenhouse

[J].

Strawberry harvesting robot for bench-type cultivation

[J].DOI:10.5307/JBE.2012.37.1.065 [本文引用: 1]

A novel type of compliant and underactuated robotic hand for dexterous grasping

[J].DOI:10.1177/0278364915592961 [本文引用: 1]

A variable structure pneumatic soft robot

[J].DOI:10.1038/s41598-020-75346-5 [本文引用: 1]

Hybrid tele-manipulation system using a sensorized 3-D-printed soft robotic gripper and a soft fabric-based haptic glove

[J].DOI:10.1109/LRA.2017.2655559 [本文引用: 1]

Soft robotics: review of fluid ‐ driven intrinsically soft devices; manufacturing, sensing, control, and applications in human ‐ robot interaction

[J].DOI:10.1002/adem.201700016 [本文引用: 1]

A 3D-printed omni-purpose soft gripper

[J].

A bioinspired soft robotic gripper for adaptable and effective grasping

[J].

Modeling of soft fiber-reinforced bending actuators

[J].DOI:10.1109/TRO.2015.2428504 [本文引用: 1]