碳化硅颗粒增强铝基(SiCp/Al)复合材料是以铝合金为基体,SiC颗粒为增强相的金属基复合材料,具有比强度和比模量高,耐磨、耐疲劳,热膨胀系数小,尺寸稳定性好等优良性能,在先进武器系统、精密光学仪器、电子封装等领域具有较大的应用潜力[1]. 高体积分数SiC颗粒的加入提高了复合材料的力学性能,但SiC颗粒的高硬度和脆性破坏特性为机械加工带来了巨大的困难,导致刀具磨损快、加工损伤多样的问题,严重影响材料的表面质量,是限制SiCp/Al复合材料在高端装备中应用的难题之一.

在SiCp/Al复合材料中,铝合金与SiC颗粒性能差异巨大,材料在切削刃作用下去除过程复杂,常见的加工损伤形式包括铝合金基体撕裂、SiC颗粒脱落形成孔洞、SiC颗粒破碎、2种材料界面剥离和裂纹等形式[2-5],加工损伤的形成受SiC颗粒尺寸、体积分数、加工参数等多种因素影响,其形成机理受到广泛关注. 目前许多学者通过仿真分析SiCp/Al复合材料去除机理,Wang等[6-7]建立了车削有限元模型,研究刀具与SiC颗粒的相对位置对材料去除过程的影响,发现在材料去除过程中,当刀具与颗粒在不同位置接触时会出现颗粒破碎、脱落、表面浅凹坑等缺陷,当刀具作用于颗粒底部时,颗粒倾向于从基体材料中拔出,导致材料表面形成孔洞. 由于碳化硅颗粒直径是微米级的,也有学者建立微米级的SiCp/Al复合材料有限元模型来分析材料的去除机理,Liu等[8]建立了微米级单颗磨粒SiCp/Al复合材料车削模型,发现当刀具与颗粒上半部分接触时,增加切削速度可以减小表面缺陷深度;当刀具与颗粒下半部分接触时,增加切削速度可以使得颗粒去除方式从拔出变为破碎,改善了表面质量,采用微米级有限元模型取得了不错的效果. 单颗磨粒划切试验也是研究SiCp/Al复合材料去除机理的有效方法,Du等[9]进行了SiCp/Al复合材料单颗磨粒划切试验,发现在材料去除过程中铝合金基体发生较大塑性变形,SiC颗粒可以通过多种方式去除,如破碎、断裂、微裂纹、剪切和拔出等,SiC颗粒以剪切方式去除可以减少颗粒破碎和内部裂纹. Zha等[10]对比超声振动辅助划切和普通划切条件下SiC体积分数较高的SiCp/Al复合材料的划切力、摩擦系数和划痕形貌,结果表明超声振动辅助条件下的划切力和摩擦系数更小,材料去除率更高.以上研究多集中在平面车削加工中,分析SiCp/Al复合材料加工损伤形成原因,采用定切深单颗磨粒划切的方法揭示材料的去除过程. 而对于变切深的表面磨削加工方面的材料去除机理研究,仍鲜有报道,其表面创成过程需要进一步的研究和揭示.

本研究对SiC体积分数为65%的SiCp/Al复合材料进行微米尺度的变切深单颗磨粒划切仿真分析,并提出符合实际磨削加工参数范围的变切深单颗磨粒划切试验方法,分别对2A12铝合金、65% 体积分数的SiCp/Al复合材料、碳化硅陶瓷3种材料进行划切试验对比. 对从65%体积分数的 SiCp/Al复合材料仿真分析中得到的结论进行试验验证,从而揭示SiCp/Al复合材料的微观去除过程以及材料表面缺陷形成机理.

1. 微米尺度变切深力学模型

1.1. 铝合金基体本构模型与切屑分离准则

式中:

Liu等[13]发现,在金属切削过程中采用包含失效演化模型的Johnson-Cook 断裂准则作为切屑分离准则,预测结果和试验结果较吻合. 因此,本研究采用包含失效演化模型的 Johnson-Cook 断裂准则作为切屑分离准则. 根据该准则,当单元的损伤参数为1.0时,单元失效断裂,可以定义为

式中:

其中,

表 1 2A12铝合金Johnson-Cook本构模型和失效参数[14-15]

Tab.1

| A/MPa | B/MPa | n | C | m | Tr/K | Tm/K |

| 370.4 | 1798.7 | 0.73315 | 0.0128 | 1.5282 | 293 | 863 |

| d1 | d2 | d3 | d4 | d5 | − | − |

| 0.116 | 0.211 | −2.172 | 0.012 | −0.01256 | − | − |

表 2 2A12铝合金和碳化硅颗粒物理力学性能参数[15-16]

Tab.2

| 材料 参数 | E/ GPa | μ | τ/ (10−6 K−1) | ρ/ (103 kg·m−3) | (W·m−1·K−1) | c/ (J·kg−1·K−1) |

| 2A12 铝合金 | 71.7 | 0.33 | 26.6 | 2.77 | 175 | 921 |

| 碳化硅 | 420.0 | 0.14 | 4.9 | 3.13 | 81 | 427 |

1.2. 碳化硅颗粒断裂准则

SiC颗粒脆性断裂模型参数取值如下:碳化硅颗粒的抗拉强度

1.3. 界面模型的建立

内聚力单元(cohesive zone element,CZE)描述界面力与裂纹扩展位移的关系,在复合材料界面仿真中得到了学者们的广泛应用[19-22]. 在CZE模型中,假设断裂发生区域初始厚度为零且包含2个黏接表面,当承受加载载荷时,2个黏接表面开始分离,根据界面的断裂准则,拉应力随分离位移的变化而变化,同时界面刚度随分离位移的增加而逐渐降低. 当裂纹的张开位移达到了预设阈值时,内聚力单元失效,进而2个黏接表面开始分离脱黏. 裂纹在连续单元中沿边界扩展,这一特点使得黏接单元适宜描述铝合金基体与碳化硅颗粒的界面[17]. 根据Zhang等[23]的研究结果,界面能量设置为50 J/m2可以很好地模拟SiCp/Al复合材料的两相界面行为,因此,本研究建模采用此数据.

1.4. 摩擦模型的建立

1.5. 网格划分

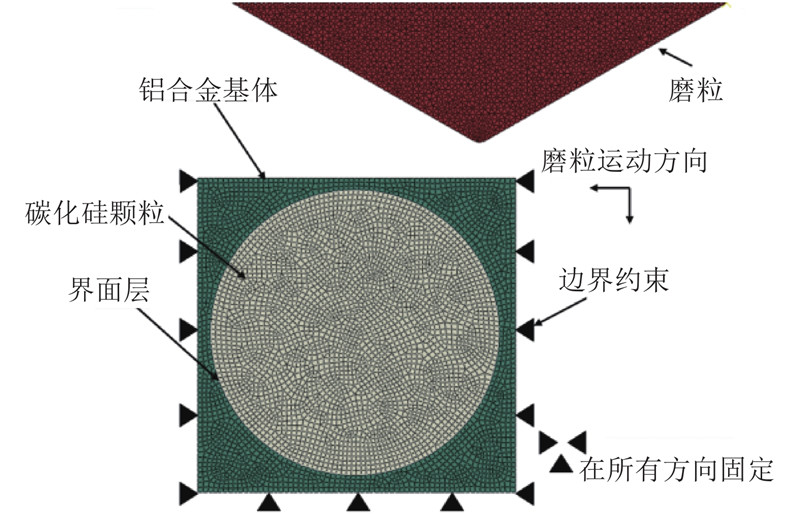

有研究表明切削深度大于SiC颗粒半径易导致凹坑表面缺陷[7],而SiC直径一般为几微米至几十微米,为了更好地研究SiCp/Al复合材料表面缺陷形成机理,本研究建立了微米尺度的仿真模型,模型尺寸为44 μm × 44 μm,SiC颗粒直径为40 μm,体积分数为65%. 实际碳化硅颗粒为多边形,但是边界建模与计算复杂,而将碳化硅颗粒简化为圆形同样可以模拟SiCp/Al复合材料中碳化硅颗粒的去除机理与材料整体的去除特点,并且建模容易、计算效率高,被很多学者采用[7-8,18,19]. 在本研究仿真模型中同样假设碳化硅颗粒为圆形,磨粒为圆锥刚性体,对实际划切实验中某时刻铝合金基体与碳化硅颗粒被挤压划切的状态与过程进行模拟,最大划切深度为20 μm,划切速度为5.26 m/s,磨粒锥顶角为120°. 所建立的SiCp/Al复合材料微米尺度变切深单颗磨粒划切模型网格划分与边界条件如图1所示.

图 1

图 1 SiCp/Al微米尺度有限元模型网格划分与边界条件

Fig.1 Mesh generation and boundary conditions of micro scale finite element model for SiCp/Al composites

2. 试验设置

2.1. 划切试验方法

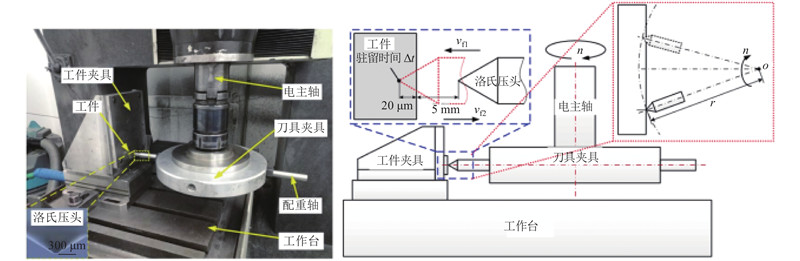

试验装置如图2所示,盘状的铝合金刀盘装夹在电主轴末端,洛氏压头(锥顶角120°,圆弧半径0.2 mm)安装在特制的圆柱状夹持器上,通过螺纹连接在铝合金刀盘上,在刀盘上与圆柱状夹持器对称的位置处装有配重轴,从而使刀具夹具在本试验的转速范围内处于动平衡状态,工件用石蜡黏在工件夹具表面.

图 2

图 2 符合实际磨削加工参数范围的单颗磨粒划切试验装置与方法

Fig.2 Experimental device and method of single-point cutting test in accordance with actual grinding parameters

在试验过程中,主轴以转速n连续旋转,为了确保工件上的划痕为洛氏压头一次划切得到的,应合理规划划切刀具与工件的相对运动. 机床进给运动是一个先加速后匀速的过程,本试验使用的机床进给运动加/减速时间为0.1 s,加/减速距离为5 mm,因此在对刀完成后,使洛氏压头的金刚石磨粒尖端距离工件材料5 mm,如图2所示. 设定划切深度为h,使主轴以进给速度vf运动到规定位置,在原地驻留一小段时间Δt,再以进给速度−vf返回初始点. 驻留时间Δt非常关键,若Δt过长,则划切刀具可能与工件材料接触超过1次,若Δt过短,则划切刀具可能不与工件材料发生接触. 因此,应在对应的主轴转速下,确定合理的Δt,从而保证划切刀具仅与工件材料接触1次. 划切参数如表3所示. 表中,h为划切深度,r为划切半径,v为划切速度.

表 3 符合实际磨削加工参数范围的单颗磨粒划切试验参数

Tab.3

| h/μm | r/mm | v/(m∙s−1) | Δt/s | vf/(mm∙min−1) | n/(r∙min−1) |

| 20 | 162 | 5.26 | 0.10~0.15 | 100 | 310 |

2.2. 工件材料前处理

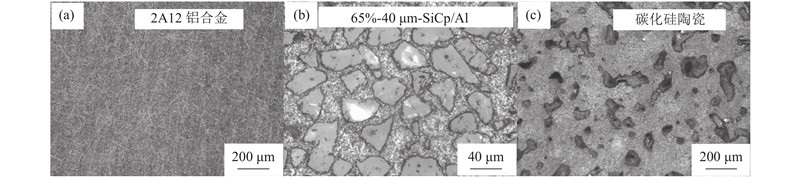

试验所用材料为2A12铝合金、65% SiCp/2A12铝复合材料(SiC颗粒平均直径40 μm) 和碳化硅陶瓷(SiC体积分数为99.9%). 为了降低工件表面粗糙度和表面残余应力对试验结果的影响,采用ZYP230旋转重力式研磨抛光机对工件进行研磨-抛光前处理. 对3种材料待划切位置多次选取区域测量粗糙度取平均,其中在对碳化硅陶瓷采样时避开了凹坑区域,最终得出所有工件平均粗糙度均低于划切深度20 μm 2个量级左右,粗糙度Ra=0.05 μm,有利于划切试验取得更好的效果. 经过研磨抛光后的工件表面形貌如图3所示.

图 3

图 3 2A12铝合金、65% SiCp/2A12铝复合材料、碳化硅陶瓷前处理后工件表面形貌

Fig.3 Surface morphology of 2A12 aluminum alloy, 65% SiCp/2A12 Al composite and SiC ceramic after pretreatment

3. 表面创成过程仿真与试验验证

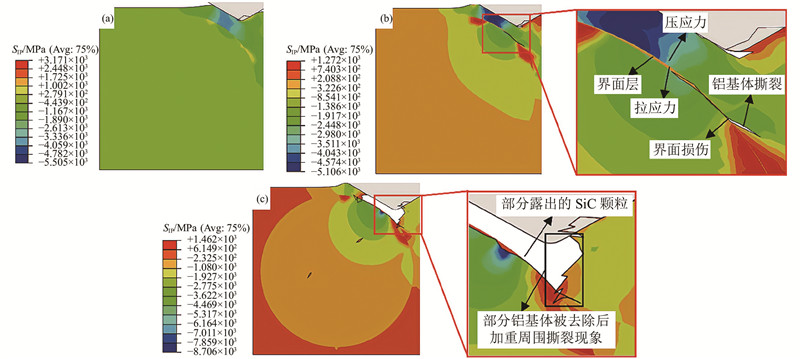

3.1. 铝合金基体去除过程仿真

如图4所示为铝合金基体被去除过程仿真. 图中,SIP为最大主平面应力. 观察图4(a)可以发现,铝合金基体在磨粒向前推挤与向下挤压的作用下沿着弱约束方向发生塑性变形,进一步观察图4(b)可以发现,磨粒进一步切入铝合金基体中,切削厚度增加,此时界面层出现拉应力应力集中现象,界面层两侧受压应力,在拉应力与压应力的共同作用下,界面层附近的应力超过界面强度极限,界面出现损伤,铝合金基体与碳化硅颗粒出现界面分离现象,同时导致铝合金基体出现撕裂缺陷,从以上分析可以发现SiCp/Al 复合材料中的界面层起着非常重要的作用,只有当界面层应力超过强度极限时,才会出现界面分离、铝合金基体撕裂损伤. 由图4(c)可以发现,磨粒的切削厚度增加到了临界值,铝合金基体经过剪切滑移被去除,被去除铝合金基体周围由于剪切滑移的影响出现了严重的撕裂现象,导致材料表面质量恶化,同时铝合金基体的去除导致部分碳化硅颗粒裸露在空气中,进一步使得材料表面不平整.

图 4

图 4 SiCp/Al复合材料中铝合金基体被去除过程仿真

Fig.4 Simulation of aluminum alloy matrix removal process in SiCp/Al composites

3.2. 碳化硅颗粒去除机理仿真

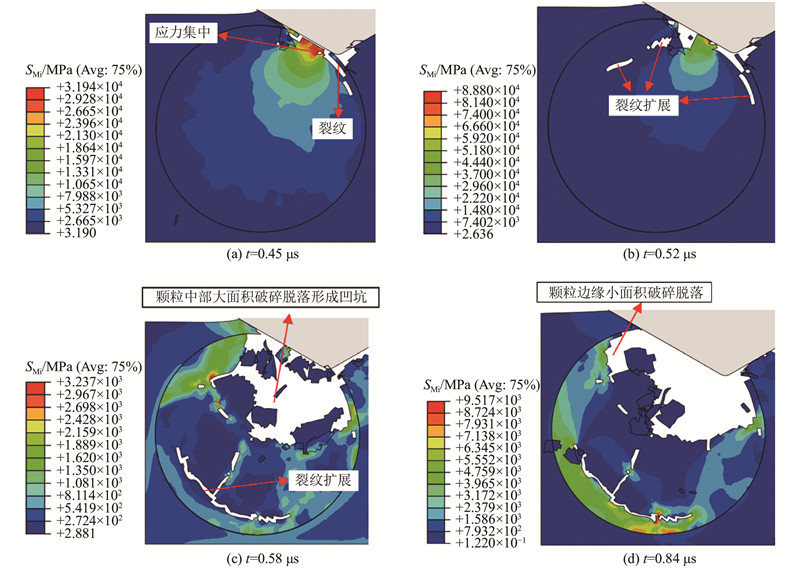

如图5所示为SiCp/Al复合材料凹坑缺陷形成过程仿真. 图中,SMi为冯·米塞斯应力. 由图5(a)可以发现,随着划切的进行,切削深度增大,工件材料的变形增大,磨粒与工件材料之间的作用力也随之增大,材料所受应力也迅速增大,在磨粒与碳化硅颗粒接触位置出现了小范围的应力集中现象,形成了一层层“圆形”应力扩散区域. 根据压痕断裂力学,SiC颗粒在接触位置受到的法向应力超过断裂强度,经过应力传递,两侧原裂纹处出现了裂纹扩展现象,如图5(b)所示. 同时可以发现,应力进一步增大,由于两侧的裂纹扩展以及裂纹之间极高的应力集中区域,两裂纹之间的碳化硅颗粒出现了大面积破碎脱落现象,形成材料表面凹坑缺陷,此时颗粒两侧部分仍通过界面层与铝合金基体连接着. 同时在颗粒左下部分进一步出现了横向、纵向裂纹扩展现象,如图5(c)所示. 边缘碳化硅颗粒难以在应力集中点的两侧形成裂纹扩展,并且难以形成极高的“圆形”应力扩散区域,因此难以产生较大的局部破碎脱落现象,如图5(d)所示. 材料的表面凹坑现象主要是因为碳化硅颗粒中部出现大面积破碎脱落.

图 5

图 5 碳化硅颗粒破碎导致的SiCp/Al复合材料凹坑缺陷形成过程仿真

Fig.5 Simulation of formation process of pit defects in SiCp/Al composites caused by SiC particle breakage

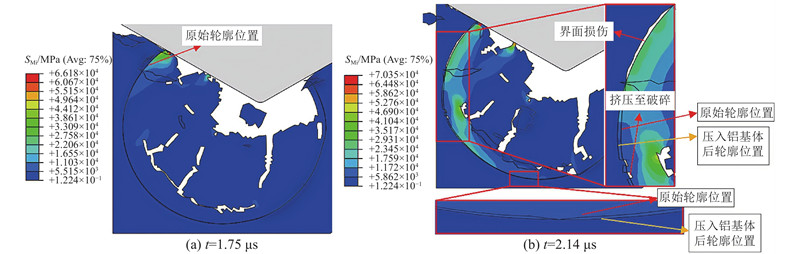

随着划切的进行,铝合金基体经过剪切滑移被去除,磨粒再次与碳化硅颗粒接触,并产生小范围的应力集中现象,此时磨粒刚与碳化硅颗粒接触,未形成剧烈挤压,记录碳化硅颗粒原始轮廓位置,如图6(a)所示. 如图6(b)所示为划切一段时间后的状态,随着磨粒的进一步挤压,可以发现碳化硅由于极高的弹性模量未出现变形,先是颗粒与界面分离出现界面损伤,随后当应力超过断裂强度,颗粒局部被挤压至破碎. 因此,在铝基碳化硅复合材料切削过程中,铝合金基体的变形过程可以视作纯塑性变形,而碳化硅颗粒的变形过程可以视作纯弹性变形,由于磨粒是负前角,对碳化硅颗粒有向前的推挤和向下的挤压作用,而SiC颗粒由于极高的弹性模量,实际变形量很小,多余的变形量传递给其前方和下方的铝合金基体,产生塑性变形,表现出的现象就是SiC颗粒被压入铝合金基体内. 图6(b)记录了碳化硅的原始轮廓位置与挤压后的轮廓位置,可以发现在压入铝合金基体后碳化硅颗粒的轮廓明显在原始轮廓的后面,进一步说明了碳化硅颗粒被压入铝合金基体的现象. 该现象说明在划切时,若磨粒与碳化硅颗粒的有效接触距离产生的应力不足以使颗粒产生严重的脆性断裂,则颗粒主要经历弹性变形,此时颗粒会压入铝合金基体使之产生一定的塑性变形,这种现象间接缓解了磨粒对于碳化硅颗粒的应力冲击,抑制了碳化硅颗粒的裂纹扩展和破碎现象. 若受挤压铝合金基体未发生严重晶格畸变或撕裂,磨粒划切后材料出现的回弹现象会使得划切实际切削深度小于名义切削深度;而若是碳化硅颗粒与碳化硅颗粒挤压,由于都是脆性材料,碳化硅周围没有可变形的基体,强烈的应力冲击会导致严重的裂纹扩展与破碎.

图 6

图 6 SiCp/Al复合材料中碳化硅颗粒去除所经历变形过程仿真

Fig.6 Simulation of deformation process of SiC particles removal in SiCp/Al composites

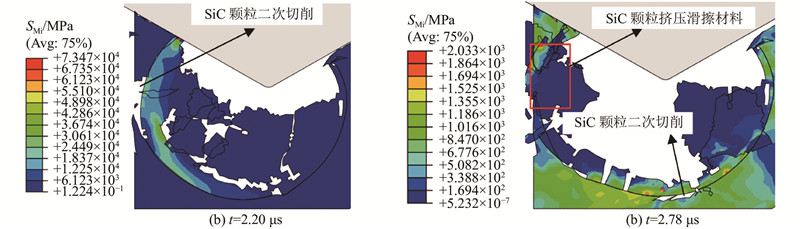

正是由于碳化硅颗粒在断裂破碎之前只经历弹性变形,因此在切削过程中碳化硅颗粒会对周围材料产生二次切削作用. 如图7所示为紧接着图6(b)的碳化硅颗粒二次切削仿真过程,磨粒进一步对碳化硅颗粒产生向前的挤压作用,由于碳化硅颗粒边缘整体受力均匀,局部应力未达到颗粒脆性断裂强度,颗粒未发生破碎,而颗粒弹性模量高、硬度高,充当刀具对颗粒前方的材料产生了二次切削作用,导致铝合金基体沿着约束方向产生塑性变形,最终经历剪切滑移过程被去除. 如图7(a)所示,随着划切的进行,磨粒对碳化硅颗粒产生剧烈挤压作用,使得局部应力值超过碳化硅颗粒的断裂强度,颗粒产生局部破碎现象,并且颗粒在刀具的作用下继续向前方推挤,对周围的铝合金基体起到滑擦切削作用,而铝合金基体在划切时由于高温的原因会熔化并黏附在颗粒上,最后颗粒推挤着铝合金基体一起被去除产生切屑. 此外,在划切时由于磨粒是负前角,除了对材料有向前挤压作用外,还有向下压的作用,因此碳化硅颗粒下方的铝合金基体也受到了颗粒的二次切削作用,出现了撕裂现象,如图7(b)所示. 若假设在所建立模型底部再放置一颗碳化硅颗粒,此时由于铝合金基体的包裹,多数情况下碳化硅颗粒不会直接与另一颗碳化硅颗粒相互作用,铝合金基体的包裹阻止了碳化硅颗粒之间碰撞而导致的裂纹扩展与破碎情况,因此材料内部在纵截面不会出现很深的裂纹扩展和破碎现象,不会出现实际切削深度远大于名义切削深度的情况.

图 7

图 7 SiCp/Al复合材料中碳化硅颗粒二次切削过程仿真

Fig.7 Simulation of secondary cutting process of SiC particles in SiCp/Al composites

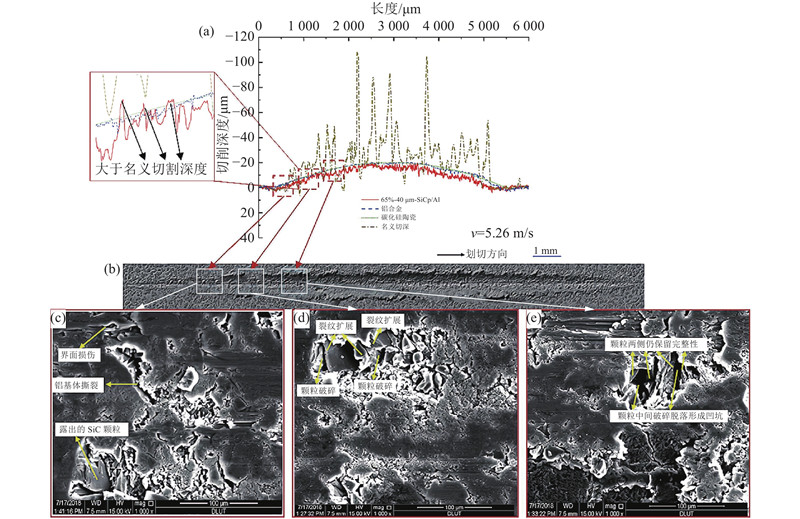

3.3. 试验验证

将2A12铝合金和碳化硅陶瓷(SiC体积分数为99.9%)分别视作0%、100%的“SiCp/Al复合材料”,即SiCp/Al复合材料的2种极端状态,通过对比分析这2种材料与65% SiCp/Al复合材料的纵截面划切曲线的差异性,进一步研究铝合金的塑性和碳化硅的弹脆性对于SiCp/Al复合材料划切过程的影响,并验证上文仿真分析得出的结论,同时将65% SiCp/Al复合材料的微观表面形貌图用于验证上文仿真分析中得出的表面损伤特征.

图 8

图 8 3种材料纵截面轮廓曲线与SiCp/Al复合材料不同切深微观形貌

Fig.8 Longitudinal section outline curves of three materials and micro morphology of SiCp/Al composites with different cutting depth values

高硬度磨粒划切铝合金使之产生严重的塑性变形与晶格畸变直至被去除,几乎不存在材料回弹现象,所以实际切削深度与名义切削深度相近,如图8(a)中2A12铝合金截面曲线所示. 65% SiCp/Al中碳化硅颗粒在脆性断裂之前压入铝合金基体使之产生一定塑性变形,缓解了磨粒对于碳化硅颗粒的应力冲击,当塑性变形程度未使得铝合金产生严重晶格畸变或撕裂,且磨粒与碳化硅颗粒有效接触距离不足以使得碳化硅颗粒出现严重脆性断裂时,铝合金基体的存在可以有效抑制碳化硅颗粒的裂纹和破碎现象产生,划切过后材料出现的回弹现象会使得实际切削深度在名义切削深度的上方,如图8(a)中65% SiCp/Al复合材料纵截面曲线所示,与图6仿真分析所得结论一致. 另外,在本研究微米尺度仿真模型中,磨粒与碳化硅颗粒的有效接触距离很大,足以使得碳化硅颗粒被挤压破碎,在这种方式下颗粒被破碎去除留下凹坑缺陷,且未出现铝合金基体的涂覆现象,因此实际切削深度大于名义切削深度,如图8(a)纵截面曲线局部放大图所示. 并且由于铝合金基体的包裹,复合材料中碳化硅颗粒多数不会直接与其他碳化硅颗粒相互作用而导致纵截面出现较深的裂纹扩展和破碎现象,因此图8(a)中复合材料纵截面曲线并不像碳化硅陶瓷那样有很大的实际切削深度,与图7仿真分析所得推断一致. 再观察碳化硅陶瓷的划切截面曲线可以发现,碳化硅陶瓷相当于碳化硅颗粒体积分数接近100%,没有基体材料产生塑性变形来减少应力冲击,同时不像SiCp/Al复合材料,铝合金基体的包裹可以阻隔碳化硅颗粒之间发生直接的相互作用,碳化硅陶瓷由于碳化硅之间的直接作用,强烈的应力冲击会导致严重的裂纹扩展与破碎. 如图8(a)中碳化硅陶瓷截面曲线所示,波动非常剧烈,并且最大切削深度远高于名义切削深度. 综上所述,3种材料纵截面曲线的对比分析有效验证了上文仿真所得结论的正确性.

4. 结 论

通过对高体积分数SiCp/Al复合材料单颗磨粒划切去除过程仿真,揭示材料微观去除机理,阐明碳化硅与铝合金基体界面间的破坏过程,并通过单颗磨粒划切试验,验证材料表面微观创成机理,所得结论如下:

(1)在SiCp/Al复合材料微观去除时,界面破坏对表面创成有重要影响,存在铝合金基体撕裂、界面分离,碳化硅颗粒裸露、裂纹扩展、破碎脱落、压入铝合金基体、碎片滑擦材料表面等去除过程.

(2)碳化硅颗粒中部大面积破碎脱落形成凹坑,是影响材料表面质量的主要因素.

(3)碳化硅颗粒在刀具的推挤作用下,存在对材料的二次切削作用,对铝合金基体产生推挤、划切,形成铝合金基体表面非连续裂纹.

(4)65% SiCp/Al复合材料中铝合金基体的存在可以起到阻隔碳化硅颗粒之间直接碰撞以及抑制碳化硅颗粒本身裂纹扩展与破碎的作用,并且使得划切过程中存在材料的回弹现象,是导致其实际切削深度小于名义切削深度的重要原因.

本研究主要聚焦于SiCp/Al复合材料的微观去除过程,而对于宏观的表面形貌未进行仿真分析研究,并且当前研究只关注一种体积分数的SiCp/Al复合材料,而未对比不同体积分数材料的表面去除特点情况,未研究体积分数对于材料去除机理的影响. 下一阶段将对不同体积分数的SiCp/Al复合材料进行划切仿真分析,从宏观角度研究体积分数对于SiCp/Al复合材料去除机理的影响.

参考文献

金属基复合材料发展的挑战与机遇

[J].

Challenges and opportunities for the development of metal matrix composites

[J].

Experimental investigation on ultrasonic vibration-assisted turning of SiCp/Al composites

[J].

Investigating the effects of vibration method on ultrasonic assisted drilling of Al/SiCp metal matrix composites

[J].DOI:10.1016/j.rcim.2013.10.001

Numerical and experimental analysis of material removal and surface defect mechanism in scratch tests of high volume fraction SiCp/Al composites

[J].

Experimental investigation on micro-grinding of SiCp/Al metal matrix composites

[J].DOI:10.1007/s00170-019-03375-0 [本文引用: 1]

Investigation on cutting mechanism of SiCp/Al composites in precision turning

[J].DOI:10.1007/s00170-018-2650-1 [本文引用: 1]

Simulation and experimental investigation on the cutting mechanism and surface generation in machining SiCp/Al MMCs

[J].DOI:10.1007/s00170-018-2769-0 [本文引用: 3]

Simulation study of the influence of cutting speed and tool-particle interaction location on surface formation mechanism in micromachining SiCp/Al composites

[J].DOI:10.1177/0954406217713521 [本文引用: 2]

Particle removal mechanism of high volume fraction SiCp/Al composites by single diamond grit tool

[J].

航空钛合金高速切削有限元建模

[J].

Finite element modeling for high speed cutting of aeronautical titanium alloy

[J].

钛合金切削绝热剪切带形成过程的有限元分析

[J].

Finite element analysis of adiabatic shear band formation in titanium alloy cutting

[J].

Evaluation of ductile fracture models in finite element simulation of metal cutting processes

[J].DOI:10.1115/1.4025625 [本文引用: 1]

2A12铝合金本构关系和失效模型

[J].

Constitutive relation and failure model of 2A12 aluminum alloy

[J].

Finite element and experimental studies of the cutting process of SiCp/Al composites with PCD tools

[J].DOI:10.1007/s00170-010-2776-2 [本文引用: 2]

SiCp/Al复合材料超声磨削表面缺陷形成机理仿真研究

[J].

Simulation study on the formation mechanism of surface defects in ultrasonic grinding of SiCp/Al composite materials

[J].

Simulation study on defect formation mechanism of the machined surface in milling of high volume fraction SiCp/Al composite

[J].DOI:10.1007/s00170-015-6876-x [本文引用: 3]

Finite element analysis of ultrasonic assisted milling of SiCp/Al composites

[J].

Molecular dynamics based cohesive zone law for describing Al-SiC interface mechanics

[J].

Some issues in the application of cohesive zone models for metal-ceramic interfaces

[J].DOI:10.1016/S0020-7683(02)00149-X

Multiphase finite element modeling of machining unidirectional composites. prediction of debonding and fiber damage

[J].DOI:10.1115/1.2976146 [本文引用: 1]

Effects of interfacial de-bonding on the rate-dependent response of metal matrix composites

[J].DOI:10.1016/j.actamat.2005.07.004 [本文引用: 1]

The influence of friction models on finite element simulations of machining

[J].DOI:10.1016/j.ijmachtools.2005.07.001 [本文引用: 1]

Material deformation and removal mechanism of SiCp/Al composites in utrasonic vibration assisted seratch test

[J].DOI:10.1016/j.ceramint.2018.05.150 [本文引用: 1]