随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] 。为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业。目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] 。涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] 。机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] 。机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度。因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义。

对于一般的机械结构,常见的刚度建模方法主要有结构矩阵分析法(matrix analysis of structure,MSA)[7 -8 ] 、有限元分析法(finite element analysis,FEA)[9 ] 和虚拟关节法(virtual joint method,VJM)[10 -11 ] 等3种。采用MSA时,为了减少求解计算量,需要将复杂结构进行简化,再结合线性叠加原理等对机器人刚度进行建模,相较于FEA,效率有较大提升,但会降低刚度模型的精度;FEA可以对复杂结构进行三维建模,但针对机器人的不同位姿,需要重新建模并求解,处理效率较低,其一般用于对刚度建模理论的佐证;VJM则将机器人连杆视为刚体件、关节视为柔性件,不仅可以减少求解工程量,还可以满足较高的精度要求,因此其应用较多。

关于机器人刚度与末端变形,国内外已有了一些研究。如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性。上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少。

本文首先分析了涉核作业机器人的结构及全齿轮耦合传动原理,建立了运动学模型;其次,求解了机器人关节力矩与连杆广义力,建立了关节刚度模型和连杆刚度模型,综合得到了机器人末端变形模型;最后,通过有限元方法分析求解了机器人末端变形,并进行了现场测试,来验证所建模型的准确性。

1 涉核作业机器人工作原理与运动学建模

1.1 机器人的结构及传动原理

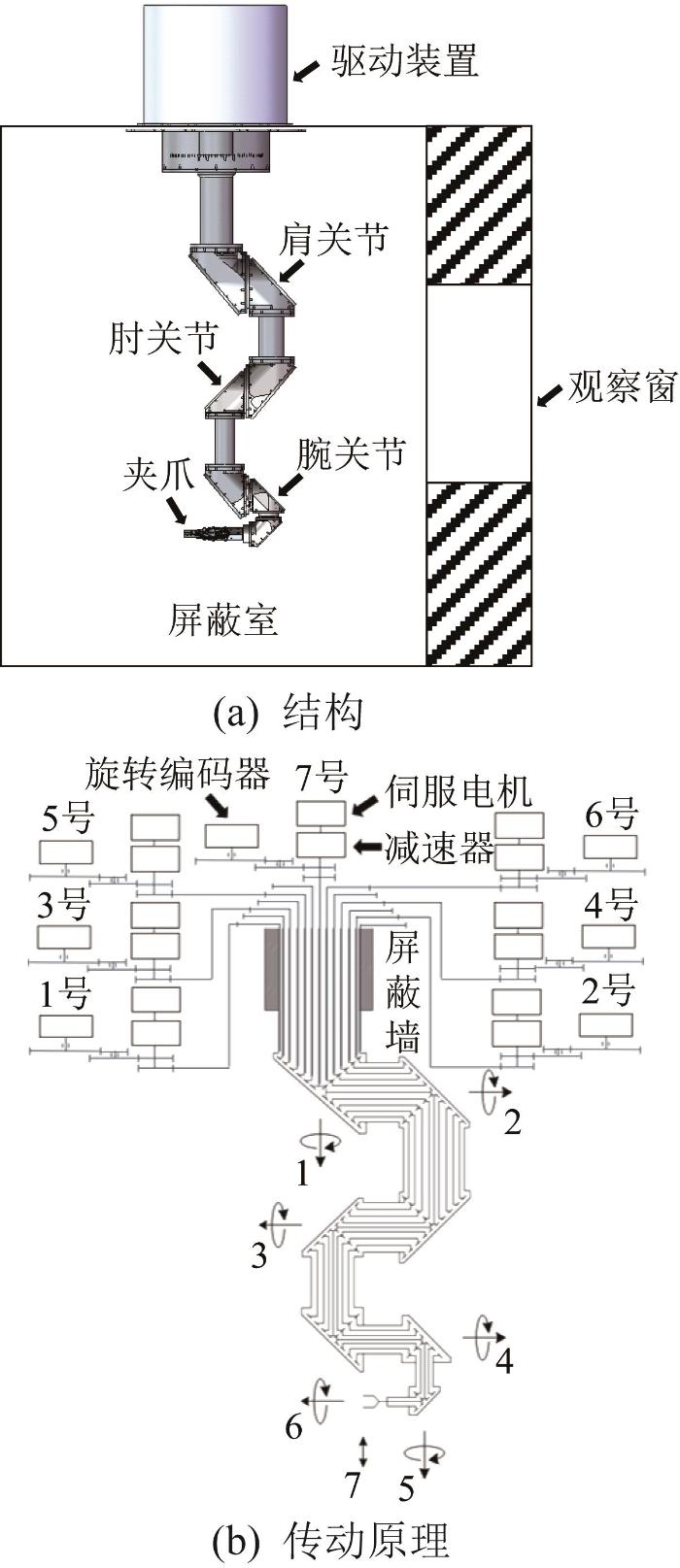

考虑到在涉核环境中不允许使用电机、传感器等电子元件,机器人采用全齿轮耦合传动,外壳采用不锈钢材料,且采取全密封设计。机器人结构及传动原理如图1 所示。伺服电机等电子元件均放置于机器人顶端,以保证机器人能正常、可靠地运行。

图1

图1

涉核作业机器人结构及传动原理

Fig.1

Structure and transmission principle of nuclear related operation robot

采用七轴设计方案。机器人主要由伺服电机、行星减速器、直齿圆柱齿轮、锥齿轮、同心轴和夹爪等组成,形成了7条齿轮传动链。传动链i (i =1, 2, …, 7)分别用来控制机器人肩关节转动、肩关节摆动、肘关节摆动、腕关节摆动、腕关节转动、夹爪转动和夹爪张合等。

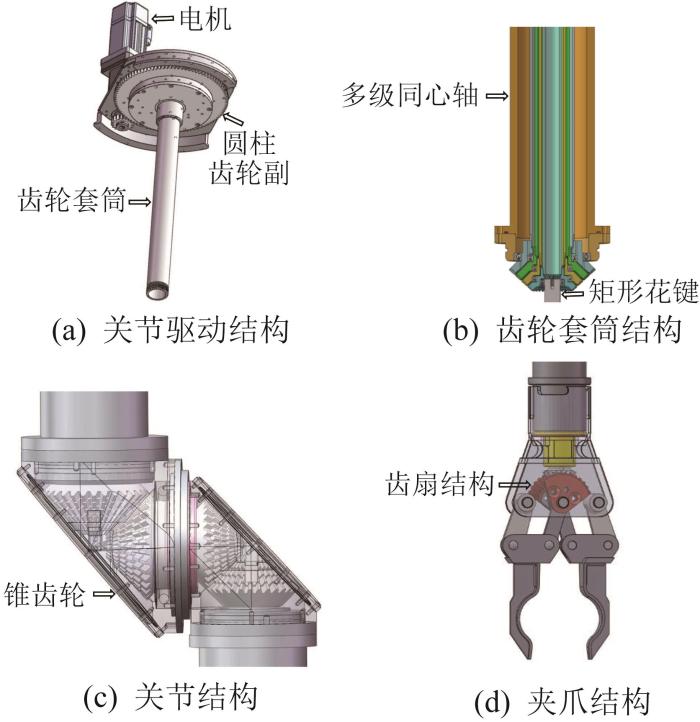

机器人传动系统的结构如图2 所示。图2 (a)为机器人关节驱动结构,电机通过减速器减速后驱动圆柱齿轮副,从而带动齿轮套筒旋转。图2 (b)为齿轮套筒结构,其以多级同心轴结构的形式组合而成,套筒与齿轮之间采用矩形花键连接来传递扭矩。图2 (c)为关节结构,其采用全密封设计,通过锥齿轮带动关节转动或摆动。图2 (d)为夹爪结构,其为齿扇结构,将齿轮的旋转运动转换为夹爪的张合运动。不同夹爪采用相同的安装接口,可以满足不同操作对象或作业任务的使用要求。

图2

图2

机器人传动系统的结构

Fig.2

Structure of transmission system of robot

1.2 机器人运动学建模

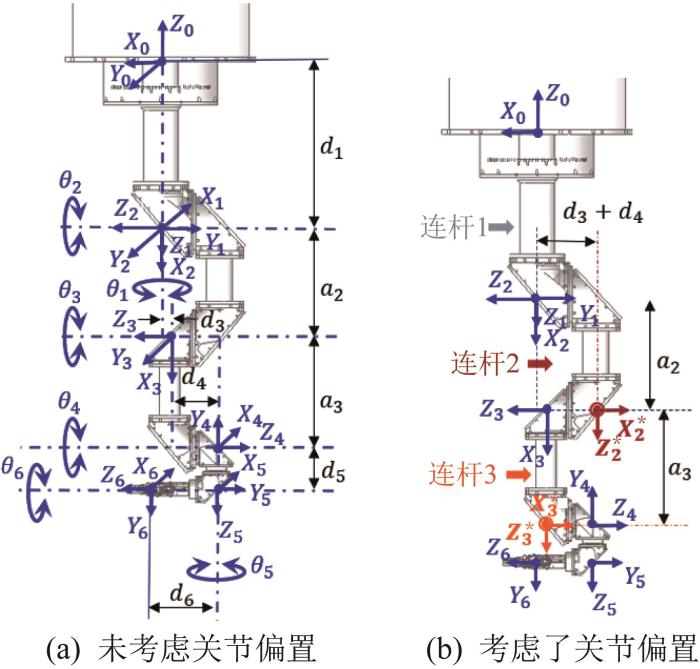

由于机器人结构的不对称性,其运动学建模过程比较复杂。根据机器人运动学建模理论,采用D-H(Denavit-Hartenberg)法建立机器人连杆坐标系,如图3 所示,相应的D-H参数如表1 所示。表中:a i - 1 α i - 1 d i θ i

图3

图3

机器人连杆坐标系

Fig.3

Link age coordinate system of robot

考虑到机器人存在关节偏置,且连杆2、连杆3的长度较长,产生的柔性变形较为显著,为精确求解机器人连杆末端广义力及末端变形,在连杆2和连杆3的末端新增了2个坐标系{2*}和{3*},如图3 (b)所示。考虑到坐标系较多,为了突出2个新增坐标系,图3 (b)中略去了部分原坐标轴的标注。

根据机器人运动学理论,采用运动学参数降维的方法[20 ] 简化运动学计算,得到坐标系{i }相对于坐标系{i -1}的坐标变换矩阵:

i i - 1 Τ = R o t ( x , α i - 1 ) T r a n s ( x , a i - 1 ) R o t ( z , θ i ) T r a n s ( z , d i ) = c θ i - s θ i 0 a i - 1 s θ i c α i - 1 c θ i c α i - 1 - s α i - 1 - d i s α i - 1 s θ i s α i - 1 c θ i s α i - 1 c α i - 1 d i c α i - 1 0 0 0 1 (1)

根据式(1),可依次求出1 0 T 2 1 T 3 2 T 4 3 T 5 4 T 6 5 T

6 0 T = T 1 0 T 2 1 T 3 2 T 4 3 T 5 4 T 6 5 (2)

由于在原有坐标系的基础上新增了坐标系{2*}和{3*},则原坐标系下的齐次变换矩阵3 2 T 2 * 2 T T 3 2 * 4 3 T 3 * 3 T T 4 3 *

2 * 2 T = 0 0 1 a 2 0 1 0 0 - 1 0 0 - d 3 - d 4 0 0 0 1 , T 3 2 * = 0 0 - 1 - d 4 s θ 3 c θ 3 0 0 c θ 3 - s θ 3 0 0 0 0 0 1

3 * 3 T = 0 0 1 a 3 0 1 0 0 - 1 0 0 0 0 0 0 1 , T 4 3 * = 0 0 1 d 4 - s θ 4 - c θ 4 0 0 c θ 4 - s θ 4 0 0 0 0 0 1

6 0 T = T 1 0 T 2 1 T 2 * 2 T 3 2 * T 3 * 3 T 4 3 * T 5 4 T 6 5 (3)

2 涉核作业机器人末端变形建模

2.1 机器人关节力矩及连杆广义力

2.1.1 自重作用下的关节力矩及连杆广义力

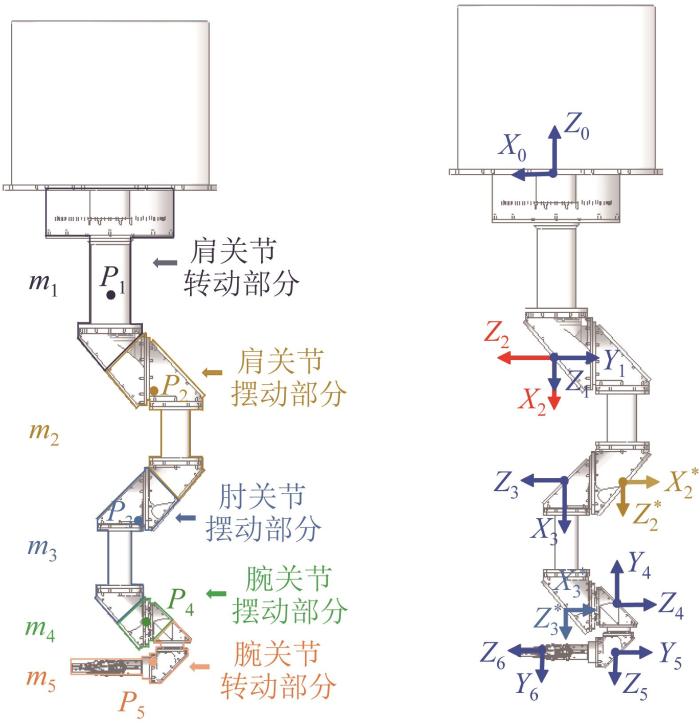

涉核作业机器人的自重相对其载荷较大,因此在肩关节摆动、肘关节摆动、腕关节摆动和腕关节转动时,各个关节会在自重的影响下受到力矩的作用,各连杆末端也会因广义力的作用产生柔性变形。机器人各部分质量与质心如图4 所示,各质心坐标如表2 所示。

图4

图4

机器人各部分质量和质心示意

Fig.4

Schematic of mass and centroid of each part of robot

由于腕转部分的质量对各个关节和连杆末端均有影响,下面以腕转部分质量为例,求解其相对各坐标系的等效广义力。

步骤1:求解腕转部分质量m 5

由于坐标系{0}与机器人基座相连,在坐标系{0}下的重力矢量为0 0 m 5 g T 0 5 R m 5 5 5

5 5 = R 0 5 × [ 0 0 m 5 g ] T = [ G 5 x G 5 y G 5 z ] (4)

步骤2:求解重力矢量5 5 5 f 5 m 5 m 5 T

根据力矩求解公式,可求得重力矢量5 5 5 f 5 m 5 m 5 T

5 5 = G 5 x G 5 y G 5 z T (5)

5 5 = - p 5 z G 5 y - p 5 y G 5 z p 5 z G 5 x p 5 y G 5 x T (6)

步骤3:求解重力矢量5 5 4 f 5 m 4 m 5 T

4 f 5 4 m 5 = 5 4 R 0 [ 4 p 5 ] R 5 4 5 4 R 5 f 5 5 m 5 (7)

式中:4 p 5 4 p 5 4 p 5

步骤4:求解重力矢量5 5 3 * f 5 m 3 * m 5 T

根据式(8),先求出重力矢量5 5 3 f 5 m 3 m 5 T 式(9)求出 3 * f 5 m 3 * m 5 T

3 f 5 3 m 5 = 5 3 R 0 [ 3 p 5 ] R 5 3 5 3 R 5 f 5 5 m 5 (8)

3 * f 5 3 * m 5 = 3 3 * R 0 [ 3 * p 3 ] R 3 3 * 3 3 * R 3 f 5 3 m 5 (9)

步骤5:同理,根据步骤3和步骤4,分别求解重力矢量5 5 2 * f 5 m 2 * m 5 T 1 f 5 m 1 m 5 T 6 f 5 m 6 m 5 T

机器人其他部分质量相对各坐标系的等效广义力可按照上述步骤同理求得。

肩转动关节和摆动关节受机器人自重产生的等效广义力F j 1 G F j 2 G

F j 1 G = 1 f 5 m 1 m 5 T + 1 f 4 m 1 m 4 T + 1 f 3 m 1 m 3 T + 1 f 2 m 1 m 2 T (10)

F j 2 G = 2 f 5 m 2 m 5 T + 2 f 4 m 2 m 4 T + 2 f 3 m 2 m 3 T + 2 f 2 m 2 m 2 T (11)

肘摆动关节受机器人自重产生的等效广义力F j 3 G

F j 3 G = 3 f 5 m 3 m 5 T + 3 f 4 m 3 m 4 T + 3 f 3 m 3 m 3 T (12)

腕摆动关节和转动关节受机器人自重产生的等效广义力F j 4 G F j 5 G

F j 4 G = 4 f 5 m 4 m 5 T + 4 f 4 m 4 m 4 T (13)

F j 5 G = 5 f 5 m 5 m 5 T (14)

求解出各关节的等效广义力后,可求出各关节的力矩T j i G

T j G = d i a g T j 1 G T j 2 G T j 3 G T j 4 G T j 5 G 0 (15)

关节1、关节2、关节3末端的坐标系分别为{1}、{2*}、{3*}。同理,在机器人自重作用下,连杆1、连杆2、连杆3末端受到的等效广义力F l 1 G F l 2 G F l 3 G

F l 1 G = F j 1 G (16)

F l 2 G = 2 * f 5 m 2 * m 5 T + 2 * f 4 m 2 * m 4 T + 2 * f 3 m 2 * m 3 T (17)

F l 3 G = 3 * f 5 m 3 * m 5 T + 3 * f 4 m 3 * m 4 T (18)

2.1.2 负载作用下的关节力矩及连杆广义力

设J T F e = [ f x f y f z m x m y m z ] T T j F e = d i a g [ T j 1 F e T j 2 F e T j 3 F e T j 4 F e T j 5 F e T j 6 F e ]

T j F e = J T F e (19)

在机器人末端负载F e

F l 1 F e = 0 1 R 0 [ 1 p 0 ] R 1 0 0 1 R F e (20)

F l 2 F e = 0 2 * R 0 [ 2 * p 0 ] R 0 2 * 0 2 * R F e (21)

F l 3 F e = 0 3 * R 0 [ 3 * p 0 ] R 0 3 * 0 3 * R F e (22)

2.1.3 机器人关节力矩与连杆广义力

综上,在自重和负载作用下,机器人关节受到的总扭矩矩阵T j

T j = T j G + T j F e (23)

在机器人自重和负载作用下,连杆1、连杆2、连杆3末端受到的等效广义总力F l i

F l i = F l i G + F l i F e (24)

2.2 机器人关节扭转刚度建模

机器人的驱动装置安装在机器人顶端,传动链较长,且齿轮套筒结构包含多根同心轴,机器人绕关节轴线的扭转刚度相对较小,并且机器人关节处的支撑轴承采用高刚度交叉滚子轴承,因此,对机器人关节刚度进行建模时,仅需考虑绕关节轴线的扭转刚度。

2.2.1 齿轮传动链中各零部件的刚度

机器人的传动链由伺服电机、行星减速器、直齿圆柱齿轮、锥齿轮、传动轴和输出轴等零部件组成。

机器人各关节的传动链中,齿轮间的旋转运动通过花键空心轴来传递,则其扭转刚度k z 为:

k z = π G ( D 4 - d 4 ) 32 L (25)

式中:G 为材料剪切模量,D 为轴的外径,d 为轴的内径,L 为轴的长度。

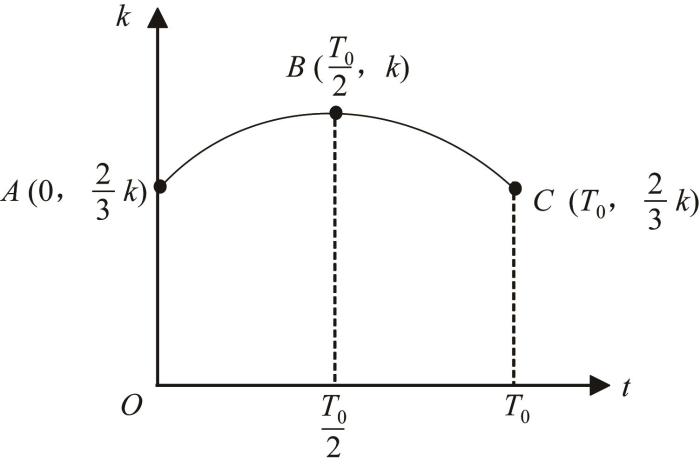

一个啮合周期T 0 内单对轮齿啮合的刚度曲线如图6 所示[21 ] 。其中,A 、B 、C 分别为啮入点、节点和啮出点,啮入点和啮出点的刚度只占节点刚度k 的2/3。

图5

图5

一个啮合周期内单对轮齿啮合刚度曲线

Fig.5

Meshing stiffness curve for a single pair of gear teeth within a meshing cycle

图6

图6

连杆变形

Fig.6

Deformation of connecting rod

k B = 0.8 q (26)

k ε = 8 k B ε 9 (27)

将圆柱齿轮副啮合刚度转化为圆柱齿轮扭转啮合刚度k T :

k T = b k ε r c 2 (28)

可用锥齿轮齿宽中点处的当量圆柱齿轮来等效替代锥齿轮。根据锥齿轮的分锥角δ z ,计算当量圆柱齿轮齿数z v , z v = z / c o s δ m 和齿宽系数ψ m v ,m v = m ( 1 - 0.5 ψ ) k′ T ,可得:

k ' T = b k v ε r c ' 2 (29)

式中:r′ c 为锥齿轮的分度圆半径,k v ε

2.2.2 机器人关节扭转刚度

关节等效刚度是指将传动链中各零部件的刚度折算到关节输出轴,再根据机器人各关节之间的串联关系计算出机器人关节扭转刚度。

机器人关节的等效刚度由各零部件的刚度串联而成。根据机器人刚度计算方法,单个关节等效刚度k j i

1 k j i = ∑ 1 n 2 k r (30)

式中:k r n

计算得到肩转动关节的等效扭转刚度k θ 1 k θ 2 k θ 3 k θ 4 k θ 5 k θ 6 k θ

k θ = d i a g [ k θ 1 k θ 2 k θ 3 k θ 4 k θ 5 k θ 6 ] (31)

2.2.3 关节变形到机器人末端变形的映射

根据上述建立的关节扭转刚度矩阵,通过式(32)可以求出各关节的弹性变形矩阵d j

k θ d j = T j = T j G + T j F e (32)

机器人在自重和末端负载作用下,根据式(19)和式(32)可以求得末端变形Δ δ θ

Δ δ θ = J d j = J k θ - 1 T j G + J k θ - 1 J T F e (33)

2.3 机器人连杆刚度建模

2.3.1 连杆刚度与连杆末端变形

机器人在自重和末端负载作用下,其关节之间连杆的细长结构会产生相应的挠度变形。考虑到连杆均为结构相对简单的套筒结构,将各连杆简化后结合连杆自重及末端受到的力和力矩,来计算连杆在受力后产生的变形以及相应的机器人末端变形。

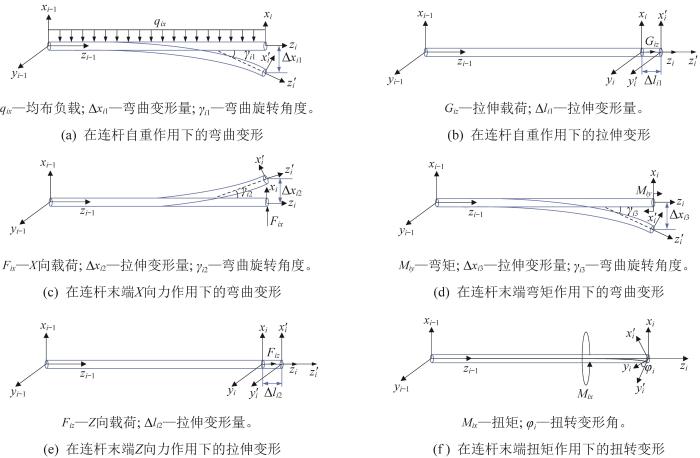

本文基于伯努利-欧拉梁假设理论,计算连杆在力和力矩作用下的弯曲变形。柔性杆变形包括拉伸变形、弯曲变形以及扭转变形。连杆变形如图6 所示。

机器人末端受到载荷的作用,叠加自重的影响,则各连杆末端受到的广义力F l i = [ F l i , x F l i , y F l i , z M l i , x M l i , y T l i ] T G l i = [ G i x G i y G i z 0 0 0 ] T δ l i i =1, 2, 3)为:

δ l i = C F F l i + C G G l i = [ Δ x i Δ y i Δ z i β i γ i φ i ] T (34)

C F = l i 3 3 E I i z 0 0 0 l i 2 2 E I i z 0 0 l i 3 3 E I i z 0 l i 2 2 E I i z 0 0 0 0 l i A i E 0 0 0 0 l i 2 2 E I i z 0 l i E I i z 0 0 l i 2 2 E I i z 0 0 0 l i E I i z 0 0 0 0 0 0 l i G I i p

C G = l i 3 8 E I i z 0 0 0 0 0 0 l i 3 8 E I i z 0 0 0 0 0 0 l i A i E 0 0 0 0 l i 2 6 E I i z 0 0 0 0 l i 2 6 E I i z 0 0 0 0 0 0 0 0 0 0 0

式中:l i E I i z G I i p E G A i

2.3.2 连杆变形到机器人末端变形的映射

上述连杆末端变形分析是建立在刚体假设的基础上,即不考虑机器人结构微变形。但是在机器人自重和末端负载的作用下,机器人连杆会发生变形,因此求解坐标变换矩阵时,应当引入连杆的变形量。那么,考虑连杆变形的各连杆坐标系之间的转换矩阵i i - 1 '

i i - 1 ' = R o t ( x , α i - 1 + γ i ) T r a n s ( x , a i - 1 + Δ x i ) T r a n s ( z , d i + Δ l i ) × R o t ( z , θ i + φ i ) R o t ( y , β i ) T r a n s ( y , Δ y i ) (35)

考虑连杆柔性变形的基坐标系相对末端坐标系的变换矩阵为:

6 0 ' = T 1 0 ' T 2 1 ' T 2 * 2 ' T 3 2 * ' T 3 * 3 ' T 4 3 * ' T 5 4 ' T 6 5 ' (36)

连杆柔性变形的坐标变换矩阵6 0 ' 6 0 T Δ T

6 0 T Δ T = T 6 0 ' (37)

Δ T = Δ n x Δ o x Δ a x Δ p x Δ n y Δ o y Δ a y Δ p y Δ n z Δ o z Δ a z Δ p z 0 0 0 1 (38)

式中:Δ n Δ o Δ a 6 0 ' X 向、Y 向、Z 向的单位向量相对于6 0 T Δ p

由机器人学理论可知,微分运动矢量d = [ d x d y d z ] T δ = [ δ x δ y δ z ] T ∇

∇ = 0 - δ z δ y d x δ z 1 - δ x d y - δ y δ x 1 d z 0 0 0 1 (39)

d = [ Δ p x Δ p y Δ p z ] T (40)

δ = [ Δ o z - Δ a y 2 Δ a x - Δ n z 2 Δ n y - Δ o x 2 ] T (41)

Δ δ l = [ Δ p x Δ p y Δ p z Δ o z - Δ a y 2 Δ a x - Δ n z 2 Δ n y - Δ o x 2 ] T (42)

2.4 机器人末端变形模型

根据线性叠加原理,结合式(33)和式(42),可得机器人末端变形模型Δ δ S

Δ δ S = Δ δ θ + Δ δ l (43)

3 涉核作业机器人末端变形有限元计算

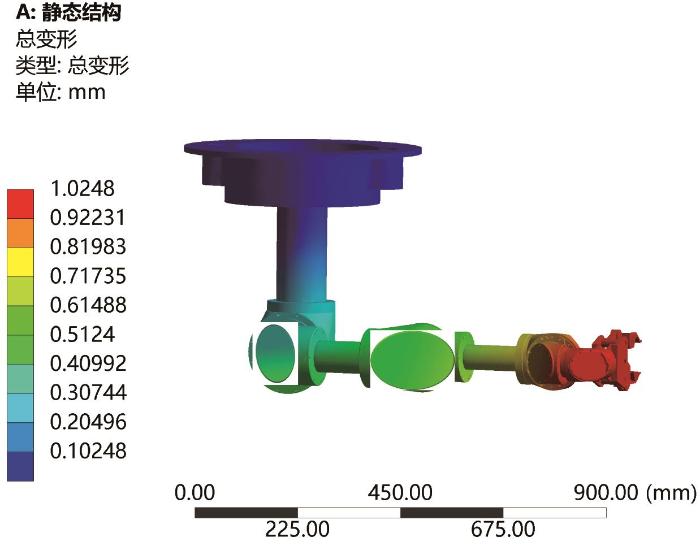

采用SolidWorks软件构建涉核作业机器人模型。设置其结构自重为1 960 N,最大末端载荷为10 kg。将所建的机器人结构模型导入ANSYS Workbench软件进行静力学有限元分析。

在不同机器人姿态及不同负载作用下,机器人末端变形量会有相应的变化。例如,当机器人肩关节摆动90°,即机器人呈肩关节L形位姿时,负载离关节轴的距离最大,同时机器人自重对关节的重力矩也最大,机器人末端变形量最大。在该位姿下机器人仅受自重作用时,其末端变形云图如图7 所示。

图7

图7

自重作用下机器人末端变形云图

Fig.7

End deformation nephogram of robot under self-weight action

由图7 可知,当机器人仅受自重作用,末端夹爪上未施加负载时,其末端的最大变形量为1.025 mm。

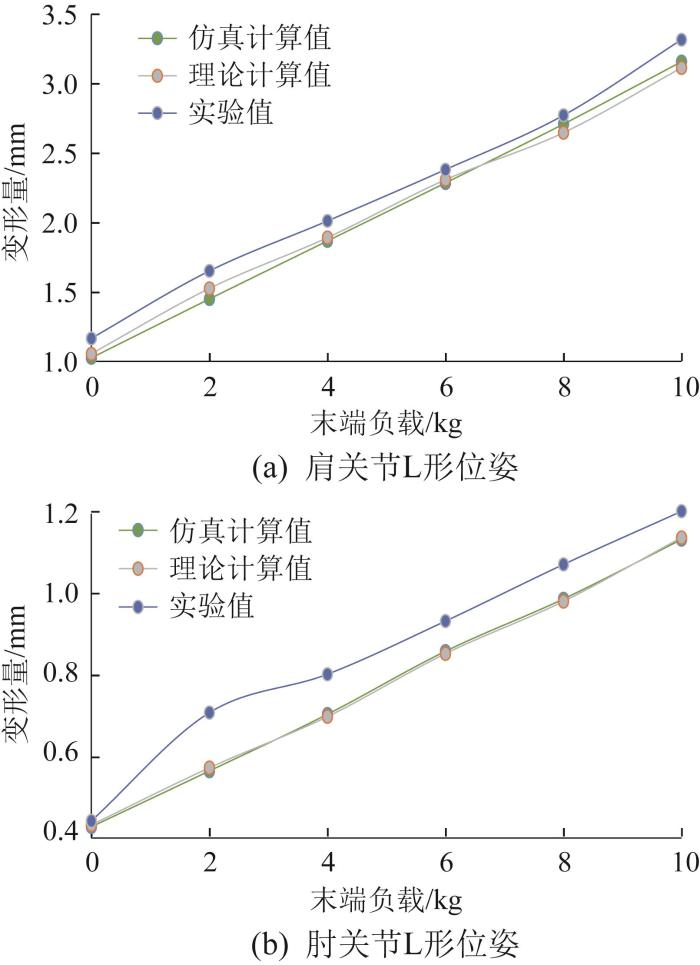

当机器人呈肩关节L形、肘关节L形两种姿态时,可分别仿真得到其在不同负载下的末端变形量。

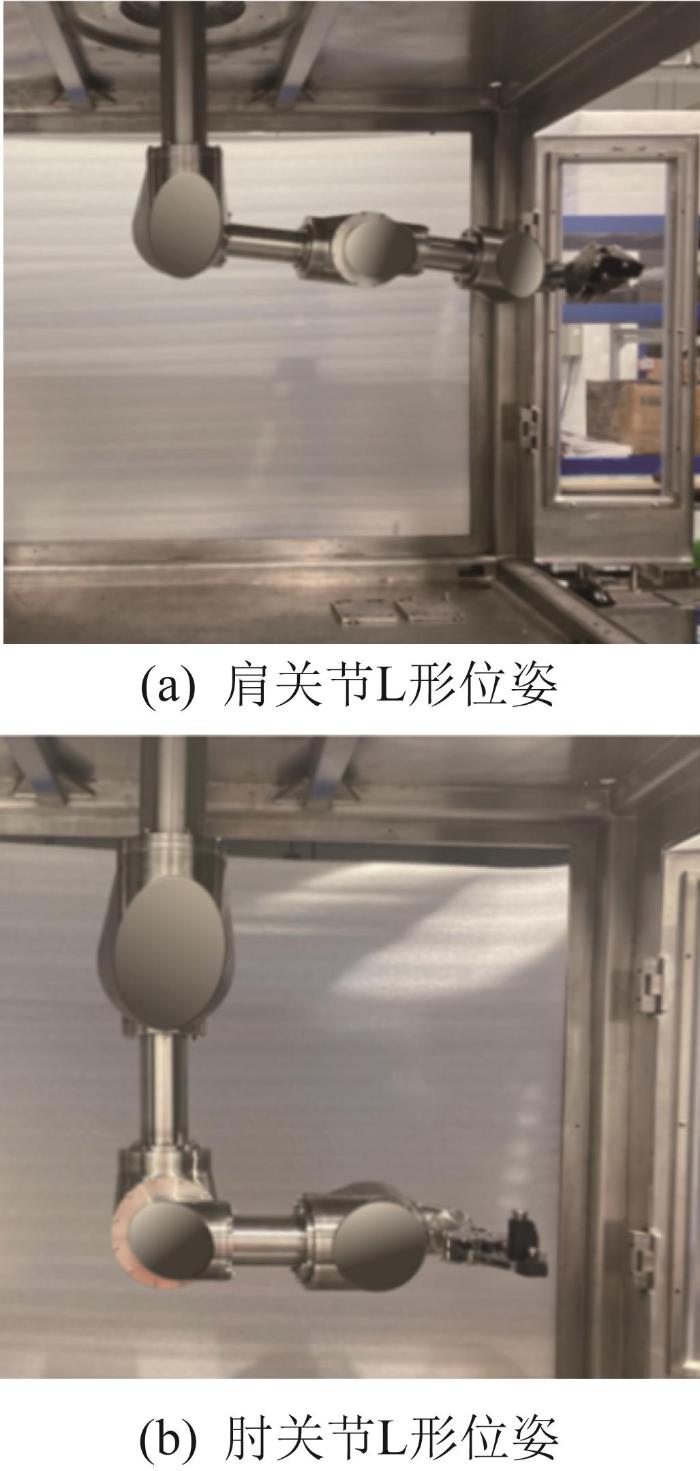

4 涉核作业机器人末端变形测试

为了进一步验证机器人末端变形模型的准确性,通过实验来测量机器人在不同位姿及不同负载下的末端变形量。选择的2种机器人位姿如图8 所示。第1种位姿是将机器人肩关节逆时针旋转90°,即呈肩关节L形位姿;第2种位姿是将机器人肘关节逆时针旋转90°,即呈肘关节呈L形位姿。

图8

图8

机器人位姿

Fig.8

Robot poses

当机器人呈肩关节L形和肘关节L形位姿时,分别在其末端悬挂不同质量的砝码,在每种负载工况下进行10次实验,记录机器人末端测量点的坐标并取平均值。机器人末端最大负载可达10 kg,因此分别在机器人末端悬挂0、2、4、6、8、10 kg砝码进行实验。机器人末端变形量如图9 所示。

图9

图9

机器人末端变形量

Fig.9

End deformation amount of robot

由图9 可知,当机器人呈肩关节L形或肘关节L形位姿时,其末端变形的理论计算值、仿真计算值与实验值基本吻合。其中,理论计算值与仿真计算值很接近,而实验值比理论计算值平均大0.12 mm。造成这种偏差的原因可能是理论计算时只考虑了关节的扭转刚度,未考虑所有连杆的变形等。机器人呈肩关节L形位姿时末端变形量较大。

在上述实验中,机器人均在工作空间的右半区域运行,因此齿侧间隙对机器人末端变形的影响可以忽略不计。综上所述,涉核作业机器人末端刚度模型具有较高的准确度。

5 结 论

1)本文以涉核作业机器人为研究对象,分析了机器人结构及全齿轮耦合传动原理,设立了2个考虑关节偏置的机器人连杆末端坐标系{2*}和{3*},建立了新的机器人运动学模型。

2)针对机器人因自重和负载作用产生的关节力矩和末端变形问题,提出了一种将机器人传动关节视为柔性部件来求解关节扭转刚度、基于伯努利-欧拉梁假设理论求解机器人连杆刚度的求解方法,并根据线性叠加原理得到了机器人末端变形模型。

3)通过机器人末端变形有限元仿真分析及机器人在不同位姿下的末端变形测试实验,验证了末端变形模型的正确性。本文所提出的机器人末端变形建模方法对机器人的设计优化和末端变形补偿具有一定的借鉴价值。

本文链接: https://www.zjujournals.com/gcsjxb/CN/10.3785/j.issn.1006-754X.2025.05.124

参考文献

View Option

[1]

SCHNEIDER M FROGGATT A HAZEMANN J et al The world nuclear industry status report 2023

[R]. IAEA , 2023 . [2025-03-01] . https://www.earthtrack.net/document/ world-nuclear-industry-status-report-2023.

[本文引用: 1]

[2]

肖雨生 中国核电发展与乏燃料贮存及后处理的关系

[J]. 电工技术 , 2020 (18 ): 24 -25 , 57 .

[本文引用: 1]

XIAO Y S Relationship between China's nuclear power development and spent fuel storage and reprocessing

[J]. Electric Engineering , 2020 (18 ): 24 -25 , 57 .

[本文引用: 1]

[3]

TU C Y CHEN K T TING K E et al The planning strategy of robotics technology for nuclear decommissioning in Taiwan

[J]. Nuclear Engineering and Technology , 2024 , 56 (1 ): 64 -69 .

[本文引用: 1]

[4]

金丁灿 , 蒋君侠 , 来建良 , 等 后处理全齿轮传动机械臂的设计

[J]. 浙江大学学报(工学版) , 2022 , 56 (5 ): 864 -872 .

[本文引用: 1]

JIN D C JIANG J X LAI J L et al Design of gearing chain-based manipulator for post-processing

[J]. Journal of Zhejiang University (Engineering Science) , 2022 , 56 (5 ): 864 -872 .

[本文引用: 1]

[5]

JIANG J X DONG Q LI Y et al A study on the stiffness of the end of the suspended master-slave remote control manipulator

[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering , 2022 , 44 (10 ): 483 .

[本文引用: 1]

[6]

陈思喆 , 陆燕 核工业用机械手

[J]. 国外核新闻 , 2017 (12 ): 22 -26 .

[本文引用: 1]

CHEN S Z LU Y Manipulator for nuclear industry

[J]. Foreign Nuclear News , 2017 (12 ): 22 -26 .

[本文引用: 1]

[7]

DONG C L LIU H T YUE W et al Stiffness modeling and analysis of a novel 5-DOF hybrid robot

[J]. Mechanism and Machine Theory , 2018 , 125 : 80 -93 .

[本文引用: 1]

[8]

KLIMCHIK A PASHKEVICH A CHABLAT D Fundamentals of manipulator stiffness modeling using matrix structural analysis

[J]. Mechanism and Machine Theory , 2019 , 133 : 365 -394 .

[本文引用: 1]

[9]

MEKAOUCHE A CHAPELLE F BALANDRAUD X FEM-based generation of stiffness maps

[J]. IEEE Transactions on Robotics , 2015 , 31 (1 ): 217 -222 .

[本文引用: 1]

[10]

DUMAS C CARO S CHERIF M et al Joint stiffness identification of industrial serial robots

[J]. Robotica , 2012 , 30 (4 ): 649 -659 .

[本文引用: 1]

[11]

WANG X H ZHANG D W ZHAO C et al Optimal design of lightweight serial robots by integrating topology optimization and parametric system optimization

[J]. Mechanism and Machine Theory , 2019 , 132 : 48 -65 .

[本文引用: 1]

[12]

ABELE E WEIGOLD M ROTHENBÜCHER S Modeling and identification of an industrial robot for machining applications

[J]. CIRP Annals , 2007 , 56 (1 ): 387 -390 .

[本文引用: 1]

[13]

CHEN S F KAO I Conservative congruence transformation for joint and cartesian stiffness matrices of robotic hands and fingers

[J]. The International Journal of Robotics Research , 2000 , 19 (9 ): 835 -847 .

[本文引用: 1]

[14]

ALICI G SHIRINZADEH B Enhanced stiffness modeling, identification and characterization for robot manipulators

[J]. IEEE Transactions on Robotics , 2005 , 21 (4 ): 554 -564 .

[本文引用: 1]

[15]

KIM S H MIN B K Joint compliance error compensation for robot manipulator using body frame

[J]. International Journal of Precision Engineering and Manufacturing , 2020 , 21 (6 ): 1017 -1023 .

[本文引用: 1]

[16]

郭英杰 ,顾钒 ,董辉跃 , 等 压脚压紧力作用下的机器人变形预测和补偿

[J]. 浙江大学学报(工学版) , 2020 , 54 (8 ): 1457 -1465 .

[本文引用: 1]

GUO Y J GU F DONG H Y et al Prediction and compensation of robot deformation under pressure force of pressure foot

[J]. Journal of Zhejiang University (Engineering Science) , 2020 , 54 (8 ): 1457 -1465 .

[本文引用: 1]

[17]

[本文引用: 1]

WANG Y LIU C J REN Y J et al Compensation for positioning error of industrial coordinate measurement robot

[J]. Journal of Mechanical Engineering , 2011 , 47 (15 ): 31 -36 .

DOI:10.3901/jme.2011.15.031

[本文引用: 1]

[18]

孙龙飞 ,房立金 ,梁风勇 新型工业机器人结构设计及其全域刚度预估方法

[J]. 机器人 , 2018 , 40 (5 ): 673 -684 .

[本文引用: 1]

SUN L F FANG L J LIANG F Y Structure design and global stiffness prediction method of a novel industrial robot

[J]. Robot , 2018 , 40 (5 ): 673 -684 .

[本文引用: 1]

[19]

张永贵 , 刘晨荣 , 刘鹏 6R工业机器人刚度分析

[J]. 机械设计与制造 , 2015 (2 ): 257 -260 .

[本文引用: 1]

ZHANG Y G LIU C R LIU P 6R industrial robot stiffness analysis

[J]. Machinery Design & Manufacture , 2015 (2 ): 257 -260 .

[本文引用: 1]

[20]

莫超亮 六自由度工业机器人运动学参数误差分析与标定方法研究

[D]. 南宁 : 广西大学 , 2018 .

[本文引用: 1]

MO C L Error analysis and calibration methods Research of kinematic parameters for 6-DOF industrial robot

[D]. Nanning : Guangxi University , 2018 .

[本文引用: 1]

[21]

王旭浩 7R 6-DOF型喷涂机器人设计及关键技术研究

[D]. 天津 : 天津大学 , 2019 .

[本文引用: 1]

WANG X H Design and key technology research of 7R 6-DOF spraying robot

[D]. Tianjin : Tianjin University , 2019 .

[本文引用: 1]

The world nuclear industry status report 2023

1

2023

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

中国核电发展与乏燃料贮存及后处理的关系

1

2020

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

中国核电发展与乏燃料贮存及后处理的关系

1

2020

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

The planning strategy of robotics technology for nuclear decommissioning in Taiwan

1

2024

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

后处理全齿轮传动机械臂的设计

1

2022

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

后处理全齿轮传动机械臂的设计

1

2022

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

A study on the stiffness of the end of the suspended master-slave remote control manipulator

1

2022

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

核工业用机械手

1

2017

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

核工业用机械手

1

2017

... 随着我国核电发电量的不断提升,到2030年累计产生的乏燃料预计超过4×104 t[1 -2 ] .为了满足日益增长的乏燃料后处理需求,急需适用于核辐射环境的各类操作机器人,代替人类完成诸如取样、检测、搬运和检修等相关作业.目前,机器人已逐渐应用于核工业领域,在一定程度上解决了处理效率低下、人员操作困难等问题[3 ] .涉核作业机器人安装于乏燃料后处理热室内,电机集中安装于机器人顶端并放置于热室外,以避免电子设备受到核辐射等干扰[4 -5 ] .机器人一般通过齿轮传动链将动力传递给各个关节,实现热室内的相关操作,使操作人员免受核辐射影响[6 ] .机器人的齿轮传动链较长,且关节均采用齿轮嵌套结构,机器人自重又较大,同时其末端夹钳会受到操作负载的作用,因此机器人关节以及连杆会产生相应的受力变形,进而影响到末端的操作精度.因此,研究涉核作业机器人的刚度与末端变形具有十分重要的意义. ...

Stiffness modeling and analysis of a novel 5-DOF hybrid robot

1

2018

... 对于一般的机械结构,常见的刚度建模方法主要有结构矩阵分析法(matrix analysis of structure,MSA)[7 -8 ] 、有限元分析法(finite element analysis,FEA)[9 ] 和虚拟关节法(virtual joint method,VJM)[10 -11 ] 等3种.采用MSA时,为了减少求解计算量,需要将复杂结构进行简化,再结合线性叠加原理等对机器人刚度进行建模,相较于FEA,效率有较大提升,但会降低刚度模型的精度;FEA可以对复杂结构进行三维建模,但针对机器人的不同位姿,需要重新建模并求解,处理效率较低,其一般用于对刚度建模理论的佐证;VJM则将机器人连杆视为刚体件、关节视为柔性件,不仅可以减少求解工程量,还可以满足较高的精度要求,因此其应用较多. ...

Fundamentals of manipulator stiffness modeling using matrix structural analysis

1

2019

... 对于一般的机械结构,常见的刚度建模方法主要有结构矩阵分析法(matrix analysis of structure,MSA)[7 -8 ] 、有限元分析法(finite element analysis,FEA)[9 ] 和虚拟关节法(virtual joint method,VJM)[10 -11 ] 等3种.采用MSA时,为了减少求解计算量,需要将复杂结构进行简化,再结合线性叠加原理等对机器人刚度进行建模,相较于FEA,效率有较大提升,但会降低刚度模型的精度;FEA可以对复杂结构进行三维建模,但针对机器人的不同位姿,需要重新建模并求解,处理效率较低,其一般用于对刚度建模理论的佐证;VJM则将机器人连杆视为刚体件、关节视为柔性件,不仅可以减少求解工程量,还可以满足较高的精度要求,因此其应用较多. ...

FEM-based generation of stiffness maps

1

2015

... 对于一般的机械结构,常见的刚度建模方法主要有结构矩阵分析法(matrix analysis of structure,MSA)[7 -8 ] 、有限元分析法(finite element analysis,FEA)[9 ] 和虚拟关节法(virtual joint method,VJM)[10 -11 ] 等3种.采用MSA时,为了减少求解计算量,需要将复杂结构进行简化,再结合线性叠加原理等对机器人刚度进行建模,相较于FEA,效率有较大提升,但会降低刚度模型的精度;FEA可以对复杂结构进行三维建模,但针对机器人的不同位姿,需要重新建模并求解,处理效率较低,其一般用于对刚度建模理论的佐证;VJM则将机器人连杆视为刚体件、关节视为柔性件,不仅可以减少求解工程量,还可以满足较高的精度要求,因此其应用较多. ...

Joint stiffness identification of industrial serial robots

1

2012

... 对于一般的机械结构,常见的刚度建模方法主要有结构矩阵分析法(matrix analysis of structure,MSA)[7 -8 ] 、有限元分析法(finite element analysis,FEA)[9 ] 和虚拟关节法(virtual joint method,VJM)[10 -11 ] 等3种.采用MSA时,为了减少求解计算量,需要将复杂结构进行简化,再结合线性叠加原理等对机器人刚度进行建模,相较于FEA,效率有较大提升,但会降低刚度模型的精度;FEA可以对复杂结构进行三维建模,但针对机器人的不同位姿,需要重新建模并求解,处理效率较低,其一般用于对刚度建模理论的佐证;VJM则将机器人连杆视为刚体件、关节视为柔性件,不仅可以减少求解工程量,还可以满足较高的精度要求,因此其应用较多. ...

Optimal design of lightweight serial robots by integrating topology optimization and parametric system optimization

1

2019

... 对于一般的机械结构,常见的刚度建模方法主要有结构矩阵分析法(matrix analysis of structure,MSA)[7 -8 ] 、有限元分析法(finite element analysis,FEA)[9 ] 和虚拟关节法(virtual joint method,VJM)[10 -11 ] 等3种.采用MSA时,为了减少求解计算量,需要将复杂结构进行简化,再结合线性叠加原理等对机器人刚度进行建模,相较于FEA,效率有较大提升,但会降低刚度模型的精度;FEA可以对复杂结构进行三维建模,但针对机器人的不同位姿,需要重新建模并求解,处理效率较低,其一般用于对刚度建模理论的佐证;VJM则将机器人连杆视为刚体件、关节视为柔性件,不仅可以减少求解工程量,还可以满足较高的精度要求,因此其应用较多. ...

Modeling and identification of an industrial robot for machining applications

1

2007

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

Conservative congruence transformation for joint and cartesian stiffness matrices of robotic hands and fingers

1

2000

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

Enhanced stiffness modeling, identification and characterization for robot manipulators

1

2005

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

Joint compliance error compensation for robot manipulator using body frame

1

2020

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

压脚压紧力作用下的机器人变形预测和补偿

1

2020

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

压脚压紧力作用下的机器人变形预测和补偿

1

2020

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

工业坐标测量机器人定位误差补偿技术

1

2011

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

工业坐标测量机器人定位误差补偿技术

1

2011

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

新型工业机器人结构设计及其全域刚度预估方法

1

2018

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

新型工业机器人结构设计及其全域刚度预估方法

1

2018

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

6R工业机器人刚度分析

1

2015

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

6R工业机器人刚度分析

1

2015

... 关于机器人刚度与末端变形,国内外已有了一些研究.如:Abele等[12 ] 基于连杆刚性假设,计算了关节柔度引起的机器人末端变形,并对机器人的铣削轨迹进行了补偿;Chen等[13 ] 在Abele研究的基础上,考虑了末端载荷对机器人姿态的微小影响,提出了保守同余变换(conservative congruence transformation,CCT),提高了机器人刚度建模的准确性;Alicia等[14 ] 通过在机器人末端执行器上施加外力模拟实际工况,来提高关节刚度的辨识精度,进而提高机器人末端刚度计算的精确性;Kim等[15 ] 为了处理机器人应用中由应用扳手引起的结构偏转的顺应性误差,提出了一种基于机器人身体框架计算每个关节精确补偿量的关节柔顺误差补偿方法;郭英杰等[16 ] 研究了机器人末端变形与力之间的耦合关系,建立了机器人刚度模型,并基于该模型提出了变形预测与补偿方法;王一等[17 ] 为了降低机器人机械臂自重和末端负载对机器人定位精度的影响,提出了一种定位误差补偿方法;孙龙飞等[18 ] 基于能量法计算了机器人末端变形,建立了全域刚度预估模型;张永贵等[19 ] 将机器人的关节、连杆作为柔性件处理,推导出机械臂柔度矩阵,提出了一种包含力-角位移、力-位移、力矩-角位移、力矩-位移等数据的刚度椭球模型,来分析机器人的刚度特性.上述研究主要集中于普通工业机器人,涉及涉核作业机器人的研究文献较少. ...

六自由度工业机器人运动学参数误差分析与标定方法研究

1

2018

... 根据机器人运动学理论,采用运动学参数降维的方法[20 ] 简化运动学计算,得到坐标系{i }相对于坐标系{i -1}的坐标变换矩阵: ...

六自由度工业机器人运动学参数误差分析与标定方法研究

1

2018

... 根据机器人运动学理论,采用运动学参数降维的方法[20 ] 简化运动学计算,得到坐标系{i }相对于坐标系{i -1}的坐标变换矩阵: ...

7R 6-DOF型喷涂机器人设计及关键技术研究

1

2019

... 一个啮合周期T 0 内单对轮齿啮合的刚度曲线如图6 所示[21 ] .其中,A 、B 、C 分别为啮入点、节点和啮出点,啮入点和啮出点的刚度只占节点刚度k 的2/3. ...

7R 6-DOF型喷涂机器人设计及关键技术研究

1

2019

... 一个啮合周期T 0 内单对轮齿啮合的刚度曲线如图6 所示[21 ] .其中,A 、B 、C 分别为啮入点、节点和啮出点,啮入点和啮出点的刚度只占节点刚度k 的2/3. ...