煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] 。随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高。掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”。因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] 。

掘进机定向掘进的关键是实现掘进机位姿的自主测量。朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量。杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量。杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量。吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态。张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息。毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数。Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息。综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响。为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进。

结合上述学者的研究成果,笔者提出一种基于组合方式的掘进机导航系统(即组合导航系统):将自主研制的光电传感器导航系统与光纤惯性导航系统组合,用于测量掘进机机身的位姿。首先,以十字激光束作为光电传感器导航系统的识别特征,建立掘进机机身位姿解算模型;然后,利用递推最小二乘(recursive least square, RLS)算法对光电传感器导航系统和光纤惯性导航系统的测量数据进行融合处理,以完成掘进机机身位姿解算;最后,利用PLC(programmable logic controller,可编程逻辑控制器)对掘进机机身进行纠偏控制,实现其定向掘进。

1 掘进机组合导航系统总体方案

鉴于光电传感器导航系统是基于绝对基准进行测量的,无误差累积影响,而光纤惯性导航系统对姿态角的测量精度高且不受外部信号干扰,但对位置的测量误差会随时间累积,本文将两者组合使用,以弥补各导航系统的不足,从而提高对掘进机机身位姿的测量精度。

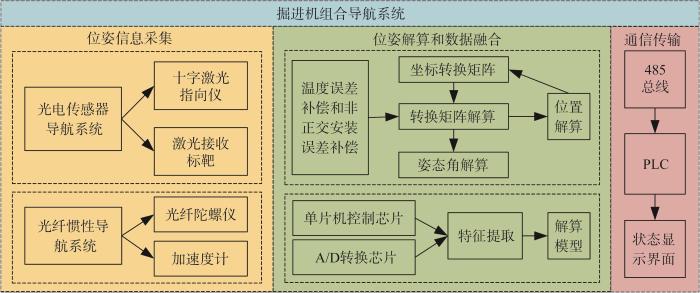

掘进机组合导航系统的总体方案如图1 所示,其硬件结构主要由光电传感器导航系统(包含十字激光指向仪和激光接收标靶)、光纤惯性导航系统(包含光纤陀螺仪和加速度计)和辅助配套设备构成;软件程序可完成位姿解算,数据存储、显示与PLC控制等功能,以实现掘进机机身位姿的自主测量与纠偏调控。

图1

图1

掘进机组合导航系统总体方案

Fig.1

Overall scheme of integrated navigation system of roadheader

1)光电传感器导航系统。将激光接收标靶安装在掘进机机身上,十字激光指向仪固定于掘进机后方的巷道顶板上,利用激光接收标靶对定位激光束进行接收和识别。

2)光纤惯性导航系统。光纤陀螺仪和加速度计分别沿掘进机前进方向、偏移方向及垂直于底板方向安装,用于测量掘进机机身在这3个方向上的运动角速度和线加速度。

3)通信传输模块。测量数据通过485总线传输到PLC,由状态显示界面显示输出数据及误差提示,通过人工调控来控制掘进机的运行轨迹。

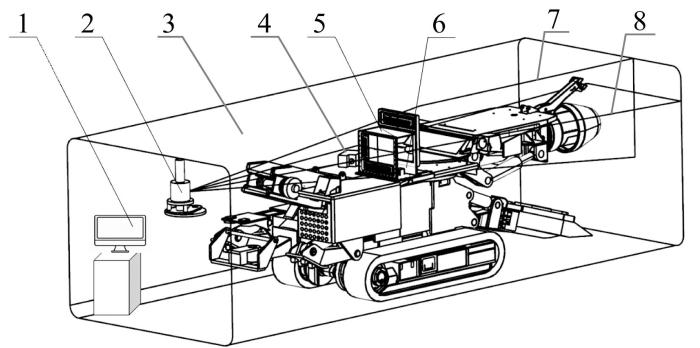

在开始测量前,测量人员将光电传感器导航系统中的激光接收标靶和光纤惯性导航系统固定安装在掘进机机身上,并根据煤矿巷道设计信息确定十字激光指向仪在掘进机巷道后方顶板上的安装位置,以保证定位激光束发射的精确度。十字激光指向仪发射2个相互垂直的激光束,分别为沿掘进方向的水平激光束和垂直激光束。掘进机组合导航系统的结构如图2 所示。

图2

图2

掘进机组合导航系统结构

1—防爆计算机;2—十字激光指向仪;3—巷道;4—光纤惯性导航系统;5—激光接收标靶;6—标靶支架;7—垂直激光束;8—水平激光束。

Fig.2

Structure of integrated navigation system of roadheader

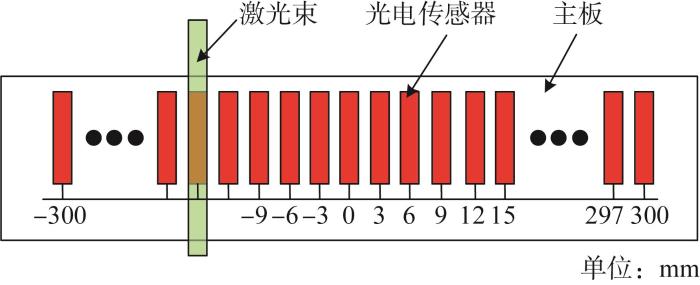

光电传感器导航系统包含2个激光接收横向标靶和1个激光接收纵向标靶,分别用于接收垂直和水平激光束。每台激光接收标靶由若干个光电传感器线性阵列组成,各光电传感器的间距为3 mm,如图3 所示。均匀排布的光电传感器将识别的光信号转化为电信号后输出,以确定激光束的落点位置,结合构建的位姿解算模型获取掘进机机身的位姿参数。

图3

图3

激光接收标靶组成示意

Fig.3

Composition of laser receiving target

光纤惯性导航系统用于测量掘进机沿不同方向的角速度和线加速度,通过解算可得到其机身的姿态角和实时位置。将光电传感器导航系统和光纤惯性导航系统的测量数据进行融合处理,可实现对掘进机机身位姿的自主、准确测量。

2 掘进机组合导航系统测量原理

2.1 坐标系定义

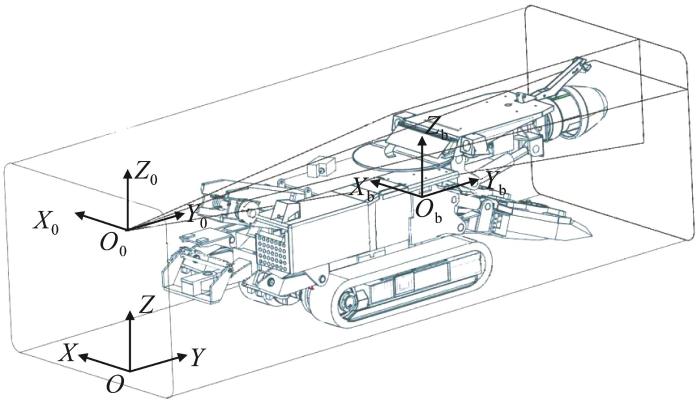

为实现掘进机机身位姿的测量,建立如图4 所示的空间直角坐标系。其中:十字激光指向仪坐标系O 0 -X 0 Y 0 Z 0 以激光束发射点为原点;巷道坐标系O -XYZ 以十字激光指向仪安装位置在巷道底板上的投影点为原点;掘进机机身坐标系O b -X b Y b Z b 以其中心为原点。掘进机机身坐标系与巷道坐标系的3个坐标轴方向在起始条件下保持一致,即:Y b 轴沿机身中轴线指向掘进机前进方向,Z b 轴垂直机身中轴线指向巷道顶板方向,X b 、Y b 、Z b 轴的关系符合左手定则。在巷道坐标系下,激光束发射点O 0 0,0 , z 0 O b x , y , z

图4

图4

掘进机机身位姿测量相关坐标系定义

Fig.4

Definition of coordinate systems related to position and attitude measurement of roadheader body

由于组合导航系统固定安装在掘进机机身上,须确定机身坐标系与巷道坐标系之间的转换关系。以掘进机机身姿态角为转换角,用欧拉角α 、 β 、 γ α β γ J b

J b = c o s α c o s γ + s i n α s i n β s i n γ - s i n α c o s β - c o s α s i n γ + s i n α s i n β c o s γ s i n α c o s γ - c o s α s i n β s i n γ c o s α c o s β - s i n α s i n γ - c o s α s i n β c o s γ c o s β s i n γ s i n β c o s β c o s γ (1)

2.2 光电传感器导航系统的测量原理

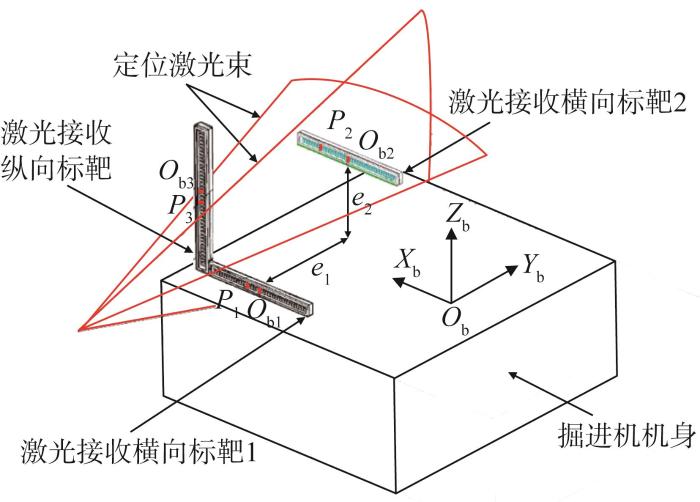

在光电传感器导航系统中,激光接收标靶通过识别定位激光束来测量掘进机机身的位姿参数。首先,定义各个激光接收标靶在掘进机机身坐标系下的坐标:激光接收横向标靶1中心O b1 的坐标为x b 1 , y b 1 , z b 1 O b2 的坐标为x b 2 , y b 2 , z b 2 x b 2 = x b 1 y b 2 = y b 1 + e 1 z b 2 = z b 1 + e 2 e 1 e 2 O b3 的坐标为x b 3 , y b 3 , z b 3 图5 所示。

图5

图5

光电传感器导航系统的测量原理示意

Fig.5

Schematic diagram of measurement principle of photoelectric sensor navigation system

当掘进机开始作业后,激光接收标靶在巷道中的位置随掘进机的运动而发生变化。在掘进机行进过程中,2个激光接收横向标靶中心在巷道坐标系下的坐标(x 1 , y 1 , z 1 )、(x 2 , y 2 , z 2 )可分别表示为:

x 1 y 1 z 1 = J b x b 1 y b 1 z b 1 + x y z (2)

x 2 y 2 z 2 = J b x b 2 y b 2 z b 2 + x y z (3)

激光接收横向标靶1和2分别用矢量 l 1 和 l 2 来表示,垂直激光束所在平面的方程为X = p P 1 P 2 l 1 和 l 2 与平面X = p l 1 和 l 2 的表达式为:

l k = μ k c o s α c o s γ + s i n α s i n β s i n γ + x k μ k s i n α c o s γ - c o s α s i n β s i n γ + y k μ k c o s β s i n γ + z k , k = 1 , 2 (4)

将X = p 式(4),求得落点P 1 P 2 x P k y P k z P k k =1,2),可表示为:

x P k y P k z P k = p p - x k s i n α c o s γ - c o s α s i n β s i n γ c o s α c o s γ + s i n α s i n β s i n γ + y k p - x k c o s β s i n γ c o s α c o s γ + s i n α s i n β s i n γ + z k , k = 1 , 2 (5)

在巷道坐标系下,垂直激光束在激光接收横向标靶上的落点与该标靶中心之间的距离(d 1 和d 2 )可用两点间距离公式计算,为:

d 1 = p - x 1 c o s α c o s γ + s i n α s i n β s i n γ d 2 = p - x 2 c o s α c o s γ + s i n α s i n β s i n γ (6)

在掘进机行进过程中,激光接收横向标靶在巷道坐标系中的横向(X 方向)位移等于其中心与垂直激光束落点的距离。联立式(2)、式(3)和式(6),可得偏向角α

t a n α = d 1 - d 2 c o s γ + e 2 s i n γ e 2 s i n β c o s γ - e 1 c o s β - d 1 - d 2 s i n β s i n γ (7)

整理可得,在巷道坐标系下掘进机机身的横向、垂向位置分别为:

x = - d 1 c o s α c o s γ + s i n α s i n β s i n γ + p - x b 1 c o s α c o s γ + s i n α s i n β s i n γ + y b 1 s i n α c o s β + z b 1 c o s α s i n γ - s i n α s i n β c o s γ z = - d 3 c o s β c o s γ - x b 3 s i n γ c o s β - y b 3 s i n β + z b 3 ( 1 - c o s β c o s γ ) (8)

式中:d 3 为水平激光束在激光接收纵向标靶上的落点与该标靶中心之间的距离。

2.3 光纤惯性导航系统的测量原理

光纤惯性导航系统测量得到的是掘进机机身在地理坐标系下的位姿信息,则须进行掘进机机身坐标系与地理坐标系的转换,其转换矩阵C b n [14 ] :

C b n = c o s α c o s β - c o s α s i n β s i n γ - s i n α c o s γ - c o s α s i n β c o s γ + s i n α s i n γ s i n α c o s β - s i n α s i n β s i n γ + c o s α c o s γ - s i n α s i n β c o s γ - c o s α s i n γ s i n β c o s β s i n γ c o s β c o s γ (9)

综合考虑姿态角解算的复杂度、计算量以及更新速率,本文采用四元数法[15 ] 来解算掘进机机身的姿态角,并通过四阶龙格库塔方法实时求解四元数。定义四元数q 0 、 q 1 、 q 2 和 q 3 C b n

C b n = C 11 C 12 C 13 C 21 C 22 C 23 C 31 C 32 C 33 = q 0 2 + q 1 2 - q 2 2 - q 3 2 2 q 0 q 3 - q 1 q 2 2 q 0 q 2 + q 1 q 3 2 q 1 q 2 + q 0 q 3 q 0 2 + q 2 2 - q 1 2 - q 3 2 2 q 3 q 2 - q 0 q 1 2 q 1 q 3 - q 0 q 2 2 q 1 q 0 + q 2 q 3 q 0 2 + q 3 2 - q 1 2 - q 2 2

α = a r c t a n C 21 C 11 β = a r c t a n C 31 C 32 2 + C 33 2 γ = a r c t a n C 32 C 33 (10)

通过比力积分运算得到掘进机在地理坐标系下的运动速度,进一步对速度进行积分运算获得其地理位置[16 -17 ] 。掘进机机身在地理坐标系下的位置可表示为:

λ = ∫ 0 T v x R N + h c o s L d t + λ 0 L = ∫ 0 T v y R M + h d t + L 0 h = ∫ 0 T v z d t + h 0 (11)

式中:T 为解算周期;λ L h λ 0 L 0 h 0 R N R M v x v y v z

设地理坐标系与巷道坐标系之间的转换矩阵为M

x y z = M λ L h (12)

3 基于RLS 算法的数据融合处理

光电传感器导航系统在解算掘进机机身位姿时采用的俯仰角β γ

3.1 RLS 算法原理

RLS算法是一种自适应高斯‒牛顿算法,其可使实际及期望信号与融合后输出信号之差的平方和最小,每次融合过程均直接求解最佳权重系数[18 ] 。

经RLS算法融合处理后,输出信号y i [19 -20 ] :

y i = w T n X i (13)

式中:X i i i =1,2,…,n ;w n

定义误差e i i d i y i J (n ):

J n = ∑ i = 1 n η n - i d i - w T n X i 2 (14)

对代价函数关于权重求导,并令导数值为0。由此可得,权重系数向量的最优解为:

w n = Q - 1 n V n (15)

Q n = ∑ i = 1 n η n - i X i X T i

V n = ∑ i = 1 n η n - i X i d i

K n = Q - 1 n - 1 X n 1 + X T n Q - 1 n - 1 X n (16)

Q - 1 n = Q - 1 n - 1 - K n X T n Q - 1 n - 1 (17)

w n = w n - 1 + K n e ' n (18)

e ' n = d n - w T n - 1 X n

综上,基于RLS算法的数据融合流程为:首先计算先验估计误差e ' n K n w n Q - 1 n

3.2 数据融合效果分析

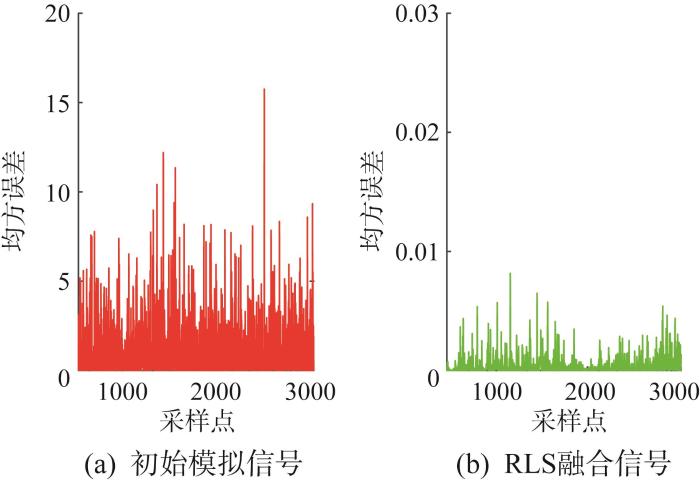

构建初始模拟信号(数据个数m =2,遗忘因子η =0.97),融合当前时刻与前一时刻的数据,对应权重系数分别为w 1 w 2 图6 所示的初始模拟信号和RLS融合信号的均方误差曲线。由图可见,相较于初始模拟信号,RLS融合信号的均方误差明显下降。

图6

图6

初始模拟信号和RLS融合信号的均方误差对比

Fig.6

Comparison of mean square error between initial analog signal and RLS fusion signal

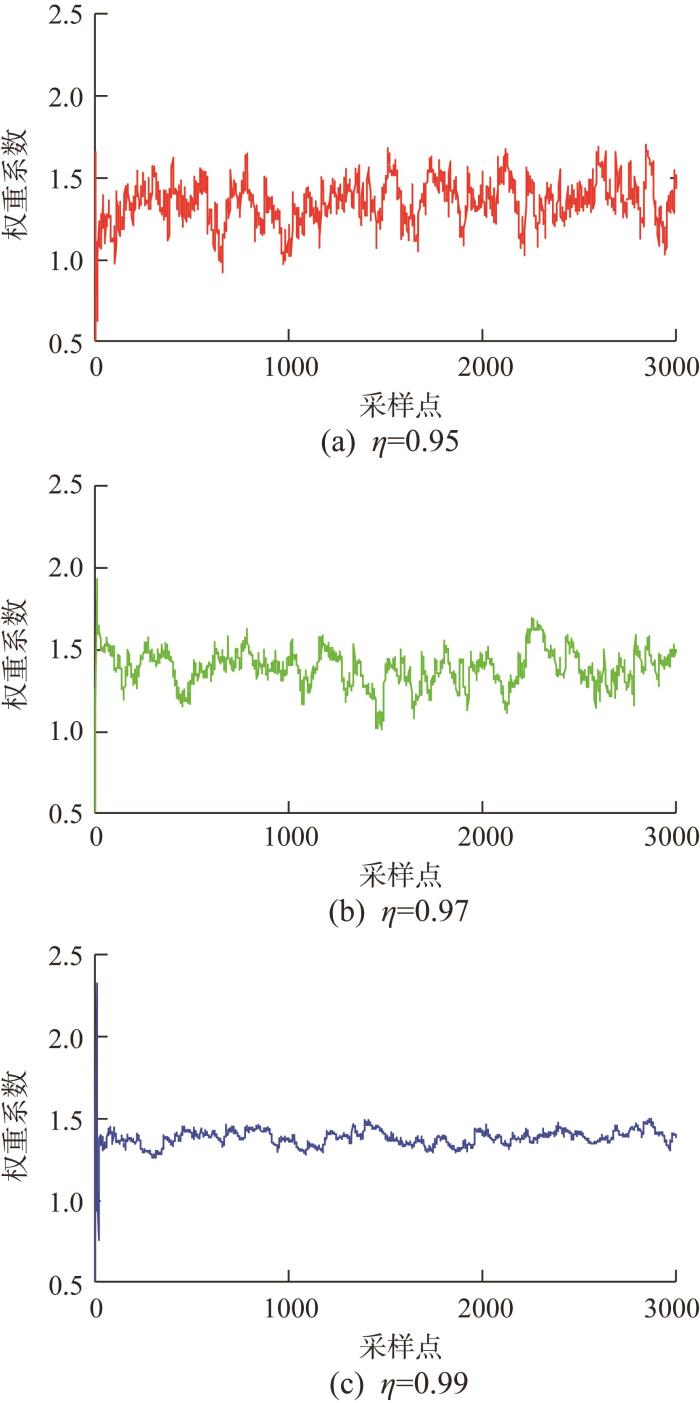

鉴于RLS算法中遗忘因子η 图7 所示。

图7

图7

不同遗忘因子下权重系数的收敛曲线

Fig.7

Convergence curves of weight coefficient under different forgetting factors

由图7 可知:η η = 0.99 η = 0.99

4 掘进机组合导航系统实验研究

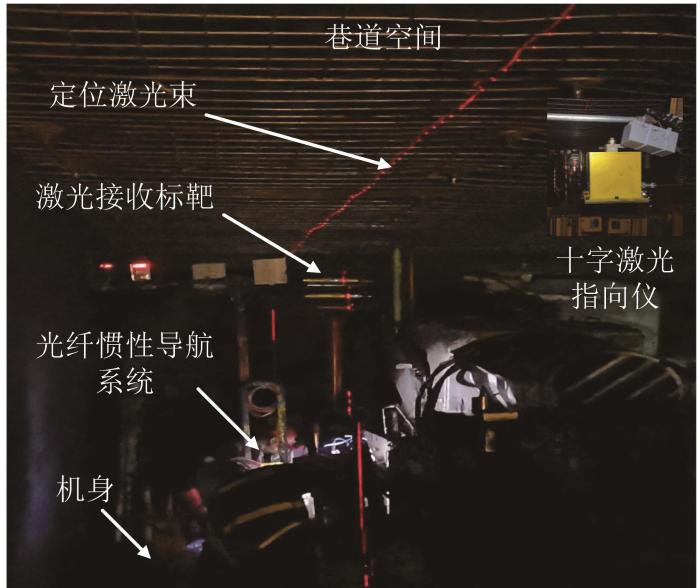

为验证所设计的组合导航系统的合理性与精确度,以陕煤集团张家峁煤矿15212掘进工作面为依托,以SANDNIK公司生产的MB670型掘锚一体机为掘进设备,开展组合导航系统测试实验,实验现场如图8 所示。

图8

图8

掘进机组合导航系统测试现场

Fig.8

Test site of integrated navigation system of roadheader

按照MB670型掘锚一体机机身的空间尺寸,激光接收标靶的长度设定为600 mm,经过地面安装调试后与光纤惯性导航系统一起固定安装在机身上,保证其对定位激光束的接收功能;十字激光指向仪安装在机身后方的巷道顶板上,发射波长为650 nm的红色激光束。在组合导航系统测量的同时,利用全站仪对MB670型掘锚一体机进行位姿标定。

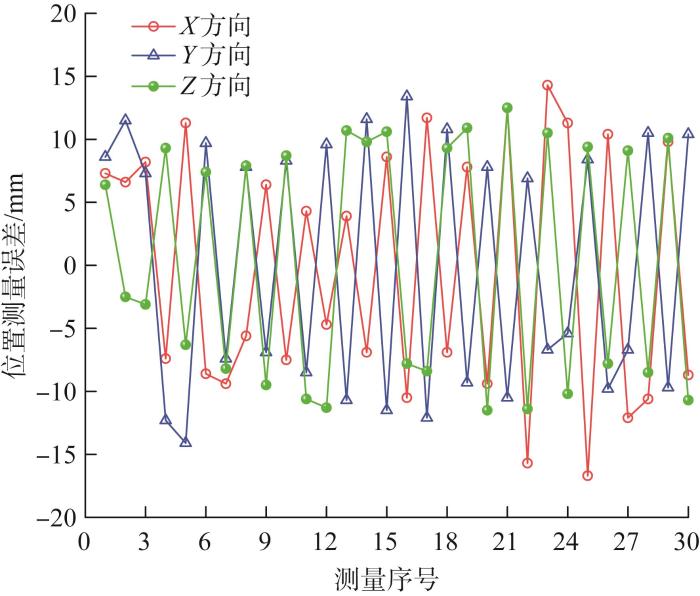

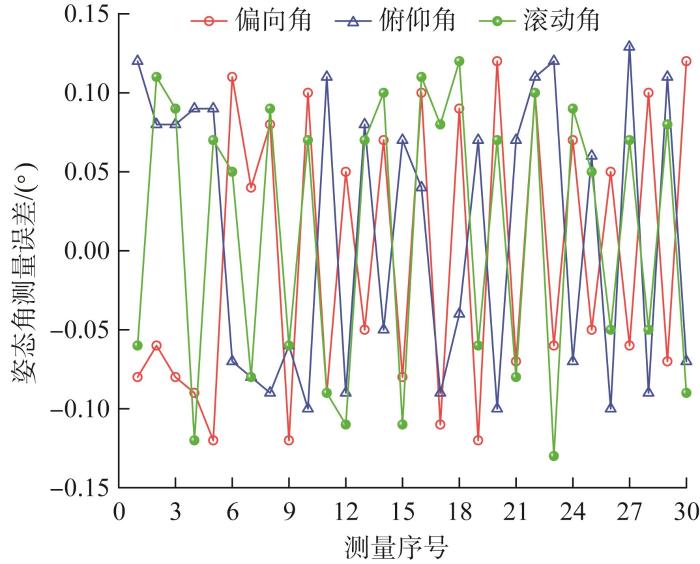

通过对比组合导航系统的测量结果与全站仪的标定结果,分析组合导航系统的测量误差。在实验过程中,MB670型掘锚一体机共行进50 m,每间隔10 m进行一次标定;组合导航系统在同一位置处的测量次数不少于30次。MB670型掘锚一体机机身位姿的标定值与测量值(平均值)的对比如表1 所示。相同位置处MB670型掘锚一体机机身的位置测量误差和姿态角测量误差分别如图9 和图10 所示。考虑到在井下测量机身姿态角较为困难,故仅给出30组测量误差,结果由人机交互界面输出显示。

图9

图9

MB670型掘锚一体机机身位置测量误差

Fig.9

Measurement error of position of MB670 anchor digging machine body

图10

图10

MB670型掘锚一体机机身姿态角测量误差

Fig.10

Measurement error of attitude angle of MB670 anchor digging machine body

由图9 可知:对于MB670型掘锚一体机机身的位置,X 方向的最大测量误差为17.5 mm,Y 方向的最大测量误差为14.8 mm,Z 方向的最大测量误差为13.9 mm,3个方向上的位置测量误差均在±20 mm内波动。由图10 可知:对于MB670型掘锚一体机机身的姿态角,偏向角的最大测量误差为0.13°,俯仰角的最大测量误差为0.13°,滚动角的最大测量误差为0.14°,3个姿态角的测量误差均在±0.15°内波动。实验结果表明,所设计的组合导航系统可实现对掘进机机身位姿的实时、准确测量。

5 结 论

本文采用理论推导和实验验证的方法对掘进机组合导航系统进行了研究,获得了以下结论。

1)基于激光接收标靶测量技术研制了光电传感器导航系统,并结合光纤惯性导航系统构建了组合导航系统,其对掘进机机身位姿参数的测量精度高且可靠性好。

2)推导了掘进机机身的位姿解算模型,并采用RLS算法对组合导航系统的测量数据进行融合处理,有效提高了位姿的测量精度。

3)依托于陕煤集团张家峁煤矿进行现场实验。结果表明:组合导航系统对掘进机机身的位置测量误差在±20 mm以内,对姿态角的测量误差在±0.15°以内,满足巷道施工精度要求,能够实现掘进机定向掘进。

参考文献

View Option

[2]

[本文引用: 1]

XIE He-ping WANG Jin-hua WANG Guo-fa et al New ideas of coal revolution and layout of coal science and technology development

[J]. Journal of China Coal Society , 2018 , 43 (5 ): 1187 -1197 .

DOI:10.13225/j.cnki.jccs.2018.0517

[本文引用: 1]

[5]

[本文引用: 1]

ZHANG Xu-hui ZHAO Jian-xun YANG Wen-juan et al Vision-based navigation and directional heading control technologies of boom-type roadheader

[J]. Journal of China Coal Society , 2021 , 46 (7 ): 2186 -2196 .

DOI:10.13225/j.cnki.jccs.zn20.0357

[本文引用: 1]

[7]

[本文引用: 1]

YANG Wen-juan ZHANG Xu-hui MA Hong-wei et al Research on position and posture measurement system of body and cutting head for boom-type roadheader based on machine vision

[J]. Coal Science and Technology , 2019 , 47 (6 ): 50 -57 .

DOI:10.13199/j.cnki.cst.2019.06.008

[本文引用: 1]

[9]

[本文引用: 1]

WU Miao JIA Wen-hao HUA Wei et al Autonomous measurement of position and attitude of boom-type roadheader based on space intersection measurement

[J]. Journal of China Coal Society , 2015 , 40 (11 ): 2596 -2602 .

DOI:10.13225/j.cnki.jccs.2015.7065

[本文引用: 1]

[11]

[本文引用: 1]

MAO Qing-hua ZHANG Xu-hui MA Hong-wei et al Study on spatial position and posture monitoring system of boom-type roadheader based on multi sensor information

[J]. Coal Science and Technology , 2018 , 46 (12 ): 41 -47 .

DOI:10.13199/j.cnki.cst.2018.12.007

[本文引用: 1]

[12]

HARGRAVE C O JAMES C A RALSTON J C Infrastructure-based localisation of automated coal mining equipment

[J]. International Journal of Coal Science & Technology , 2017 , 4 (3 ): 252 -261 . doi:10.1007/s40789-017-0180-3

[本文引用: 1]

[14]

张博雅 多源辅助惯性导航系统算法研究

[D].南京 :南京理工大学 ,2019 :10 -12 .

[本文引用: 1]

ZHANG Bo-ya Algorithm research on multi-source aided inertial navigation system

[D]. Nanjing : Nanjing University of Science and Technology , 2019 : 10 -12 .

[本文引用: 1]

[15]

郭庆尧 激光标靶与捷联惯性导航系统组合位姿测量关键技术研究

[D].天津 :天津大学 ,2017 :13 -15 .

[本文引用: 1]

GUO Qing-yao Research on key technologies of the pose combination measurement system based on laser target and strapdown inertial navigation

[D]. Tianjin : Tianjin University , 2017 : 13 -15 .

[本文引用: 1]

[16]

张璞 煤矿井下移动机器人自主定位方法研究

[D].西安 :西安科技大学 ,2019 :30 -32 .

[本文引用: 1]

ZHANG Pu Research on autonomous positioning of coal mine mobile robot

[D]. Xi’an : Xi’an University of Science and Technology , 2019 : 30 -32 .

[本文引用: 1]

[17]

田粮川 基于捷联惯导的消防员运动位置检测研究

[D].保定 :河北大学 ,2018 :30 -31 .

[本文引用: 1]

TIAN Liang-chuan Research on location detection of firefighters based on strapdown inertial navigation

[D]. Baoding : Hebei University , 2018 : 30 -31 .

[本文引用: 1]

[18]

刘可 基于阵列天线的自适应波束形成算法研究

[D].哈尔滨 :哈尔滨工程大学 ,2018 :22 -25 .

[本文引用: 1]

LIU Ke Research on array antenna-based adaptive beamforming algorithm

[D]. Harbin : Harbin Engineering University , 2018 : 22 -25 .

[本文引用: 1]

[20]

[本文引用: 1]

LIU Hao CHEN Guang-wu WEI Zong-shou et al Gyro denoising method based on least squares adaptive filter

[J]. Chinese Journal of Scientific Instrument , 2018 , 39 (4 ): 107 -114 .

DOI:10.19650/j.cnki.cjsi.J1702823

[本文引用: 1]

煤矿智能化(初级阶段)研究与实践

1

2019

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

煤矿智能化(初级阶段)研究与实践

1

2019

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

煤炭革命新理念与煤炭科技发展构想

1

2018

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

煤炭革命新理念与煤炭科技发展构想

1

2018

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

智慧煤矿与智能化开采技术的发展方向

1

2019

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

智慧煤矿与智能化开采技术的发展方向

1

2019

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

我国综合机械化掘进技术发展40 a

1

2010

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

我国综合机械化掘进技术发展40 a

1

2010

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

悬臂式掘进机视觉导航与定向掘进控制技术

1

2021

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

悬臂式掘进机视觉导航与定向掘进控制技术

1

2021

... 煤炭资源是支撑国家繁荣和经济可持续发展的基础,开采技术智能化是煤炭工业发展的重要方向[1 -2 ] .随着我国科学技术的发展,对智能化煤炭开采技术的要求不断提高.掘进作业作为煤炭开采过程中的重要环节,其面临的主要难题是“采掘失调”.因此,亟须实现煤矿巷道掘进的自动化、智能化[3 -4 ] ,而自动定向掘进是实现掘进工作面自动化的核心技术[5 ] . ...

基于全站仪的掘进机机身位姿参数测量方法

1

2011

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

基于全站仪的掘进机机身位姿参数测量方法

1

2011

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

悬臂式掘进机机身及截割头位姿视觉测量系统研究

1

2019

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

悬臂式掘进机机身及截割头位姿视觉测量系统研究

1

2019

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

基于机器视觉的悬臂式掘进机机身位姿检测系统

1

2016

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

基于机器视觉的悬臂式掘进机机身位姿检测系统

1

2016

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法

1

2015

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

基于空间交汇测量技术的悬臂式掘进机位姿自主测量方法

1

2015

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

悬臂式掘进机视觉伺服截割控制系统研究

1

2022

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

悬臂式掘进机视觉伺服截割控制系统研究

1

2022

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

多传感器信息的悬臂式掘进机空间位姿监测系统研究

1

2018

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

多传感器信息的悬臂式掘进机空间位姿监测系统研究

1

2018

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

Infrastructure-based localisation of automated coal mining equipment

1

2017

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

多传感器融合的智能车定位导航系统设计

1

2019

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

多传感器融合的智能车定位导航系统设计

1

2019

... 掘进机定向掘进的关键是实现掘进机位姿的自主测量.朱信平等[6 ] 通过采用全站仪检测目标棱镜,实现了对掘进机机身位姿参数的实时测量.杨文娟等[7 ] 利用机器视觉方法来测量掘进机机身及截割头的位姿,其以激光束与红外光斑为特征,通过防爆相机采集图像以实现掘进机位姿的测量.杜雨馨等[8 ] 通过分析十字激光束在激光标靶上的成像特征,解算得到掘进机机身位姿的相关参数,完成了掘进机机身位姿的自主测量.吴淼等[9 ] 利用空间交汇测量技术来获取掘进机的位姿,即通过激光接收器识别旋转激光平面交汇区域,解算得到机身位姿参数,从而获得掘进机的工作状态.张旭辉等[10 ] 结合超声波传感器和惯性导航系统来测量掘进机机身的位姿信息.毛清华等[11 ] 将激光测距传感器、超声波测距传感器、地磁传感器和惯性导航系统组合,用于测量掘进机的位姿参数.Hargrave等[12 ] 利用雷达定位技术来测量掘进机的位姿,即通过雷达的反射信号得到掘进机的位置和运行轨迹信息.综上所述,井下掘进机位姿的自主测量大多以机器视觉技术和全站仪为主,但由于煤矿巷道的环境复杂、恶劣,照明不足,易对位姿测量结果造成影响.为此,笔者基于多传感器融合思想[13 ] ,将多种测量技术相结合,以期能够进一步提高掘进机位姿的测量精度,从而实现其定向掘进. ...

多源辅助惯性导航系统算法研究

1

2019

... 光纤惯性导航系统测量得到的是掘进机机身在地理坐标系下的位姿信息,则须进行掘进机机身坐标系与地理坐标系的转换,其转换矩阵C b n [14 ] : ...

多源辅助惯性导航系统算法研究

1

2019

... 光纤惯性导航系统测量得到的是掘进机机身在地理坐标系下的位姿信息,则须进行掘进机机身坐标系与地理坐标系的转换,其转换矩阵C b n [14 ] : ...

激光标靶与捷联惯性导航系统组合位姿测量关键技术研究

1

2017

... 综合考虑姿态角解算的复杂度、计算量以及更新速率,本文采用四元数法[15 ] 来解算掘进机机身的姿态角,并通过四阶龙格库塔方法实时求解四元数.定义四元数q 0 、 q 1 、 q 2 和 q 3 C b n

激光标靶与捷联惯性导航系统组合位姿测量关键技术研究

1

2017

... 综合考虑姿态角解算的复杂度、计算量以及更新速率,本文采用四元数法[15 ] 来解算掘进机机身的姿态角,并通过四阶龙格库塔方法实时求解四元数.定义四元数q 0 、 q 1 、 q 2 和 q 3 C b n

煤矿井下移动机器人自主定位方法研究

1

2019

... 通过比力积分运算得到掘进机在地理坐标系下的运动速度,进一步对速度进行积分运算获得其地理位置[16 -17 ] .掘进机机身在地理坐标系下的位置可表示为: ...

煤矿井下移动机器人自主定位方法研究

1

2019

... 通过比力积分运算得到掘进机在地理坐标系下的运动速度,进一步对速度进行积分运算获得其地理位置[16 -17 ] .掘进机机身在地理坐标系下的位置可表示为: ...

基于捷联惯导的消防员运动位置检测研究

1

2018

... 通过比力积分运算得到掘进机在地理坐标系下的运动速度,进一步对速度进行积分运算获得其地理位置[16 -17 ] .掘进机机身在地理坐标系下的位置可表示为: ...

基于捷联惯导的消防员运动位置检测研究

1

2018

... 通过比力积分运算得到掘进机在地理坐标系下的运动速度,进一步对速度进行积分运算获得其地理位置[16 -17 ] .掘进机机身在地理坐标系下的位置可表示为: ...

基于阵列天线的自适应波束形成算法研究

1

2018

... RLS算法是一种自适应高斯‒牛顿算法,其可使实际及期望信号与融合后输出信号之差的平方和最小,每次融合过程均直接求解最佳权重系数[18 ] . ...

基于阵列天线的自适应波束形成算法研究

1

2018

... RLS算法是一种自适应高斯‒牛顿算法,其可使实际及期望信号与融合后输出信号之差的平方和最小,每次融合过程均直接求解最佳权重系数[18 ] . ...

无线传感器网络自适应预测加权数据融合算法

1

2017

... 经RLS算法融合处理后,输出信号y i [19 -20 ] : ...

无线传感器网络自适应预测加权数据融合算法

1

2017

... 经RLS算法融合处理后,输出信号y i [19 -20 ] : ...

改进的最小二乘自适应滤波陀螺仪去噪方法

1

2018

... 经RLS算法融合处理后,输出信号y i [19 -20 ] : ...

改进的最小二乘自适应滤波陀螺仪去噪方法

1

2018

... 经RLS算法融合处理后,输出信号y i [19 -20 ] : ...