本文链接:

相比于传统的刚性机器人,软体机器人具有较好的灵活性、复杂环境适应性和安全的人机交互性,在管道检测领域具有广阔的应用前景[5-7]。哈佛大学的Verma等人[8]使用屈曲气动执行器设计了一种软体管道爬行机器人,其能在潮湿环境和水下管道内稳定爬行。清华大学的Zhang等人[9]使用1个多自由度扩展模块和2个膨胀夹具,设计了一种具备主动转向能力的仿爬虫软体机器人,该机器人能够适应复杂的多分支管道环境。日本国家工业科学技术研究所的Yamamoto等人[10]提出了一种具有气动双腔室结构的管道爬行机器人,其在管道内可实现双向运动,且能以45.5 mm/s的速度通过内径为25 mm的水平管道,是目前运动速度最快且具备双向爬行能力的气动软体机器人。哈佛大学的Wen等人[11]在气体驱动器表面设计了可拉伸的剪纸结构,并利用驱动器的膨胀变形实现了剪纸结构从平面表面纹理到三维表面纹理的转变,从而产生定向摩擦,使得机器人能够在地面上爬行。台湾大学的Lin等人[12]设计了一款由周围环绕3条纵向排列的弹性带的McKibben气动执行器组成的管道爬行机器人,利用弹性带的非线性屈曲变形和气动执行器来实现机器人在管道内的稳定爬行。天普大学的Tang等人[13]受高速运动四足哺乳动物脊柱弯曲和伸展运动的启发,提出了一种具有可调双稳态脊柱机构的软体机器人,其可快速存储和释放能量,从而实现在地面上的快速爬行。本古里安大学的Qi等人[14]受蛇爬行和微型生物游动的启发,提出了一种由单个马达驱动的波浪式爬行机器人。密歇根州立大学的Zarrouk等人[15]提出了一种新型的气动柔性蛇形机器人,该机器人通过控制4个气路产生波形运动,能够在复杂受限的管道内运动。以色列理工学院的Salem等人[16]提出了嵌入式气动网络驱动机制,使得软体机器人产生双向行波运动,从而实现在狭窄通道中的推进。斯坦福大学的Ze等人[17]提出了一种可实现收缩功能的磁驱动小型折纸爬行器。台湾大学的Yeh等人[18]提出了一款由1个伸缩杆、1个电机和1组软弹性带组成的软体机器人,可通过执行器与电机的不同驱动序列来实现机器人在管道内的前进和后退。日本东北大学的Yamamoto等人[19]提出了一种利用气动柔性空心轴执行器的新型运动机构设计理念,实现了气动软体机器人在管道内的快速运动。

1 软体管道机器人设计

1.1 研究思路

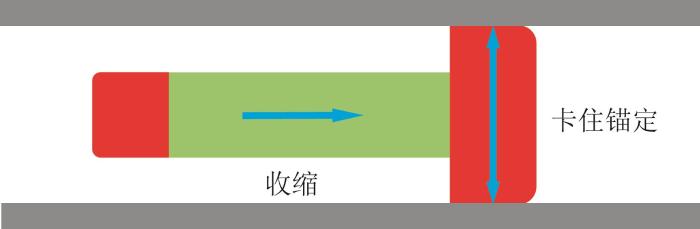

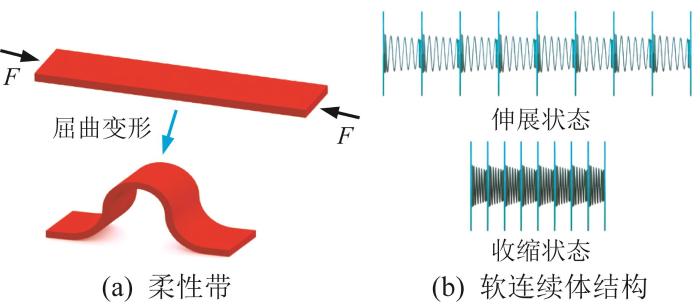

软体机器人通常无四肢且具有细长的杆状机体。根据爬行方式的不同,软体机器人的运动机制大致分为4类:锚定-伸缩运动、各向异性摩擦运动、异质摩擦运动和行波运动[23]。采用锚定-伸缩运动机制(见图1)的软体管道机器人主要由锚定模块和伸缩模块组成[24],其中:锚定模块可在管道内实现卡住锚定,伸缩模块可实现收缩和伸展。通过卡住锚定和伸缩运动的交替,可实现机器人在管道内的爬行。以硅胶、水凝胶等柔性材料为主体的软体管道机器人多采用气驱动方式使主体结构发生形变,从而实现在管道内的锚定和伸缩。TPU(thermoplastic polyurethanes,热塑性聚氨酯)材料具有耐磨损、回弹性高和抗振性强等特点,在锚定模块中可采用3D打印制造的TPU柔性带,柔性带在受力下发生屈曲变形后与管道内壁接触摩擦,从而实现卡住锚定,如图2(a)所示。伸缩模块可使用以塔簧为主体的软连续体结构,以实现机器人对非结构化管道环境的良好适应性。此外,塔簧的高压缩比和快速响应性可为机器人在管道内实现快速爬行提供可能,如图2(b)所示。

图1

图2

1.2 结构设计

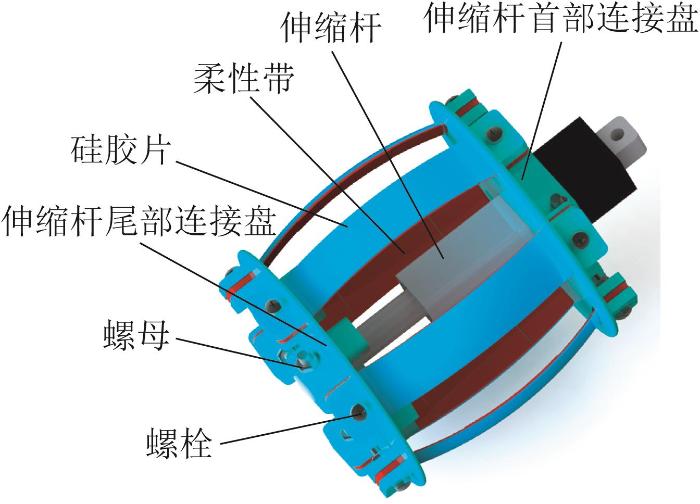

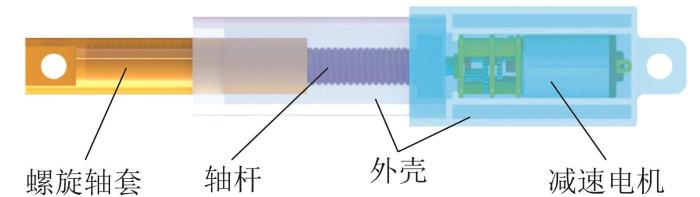

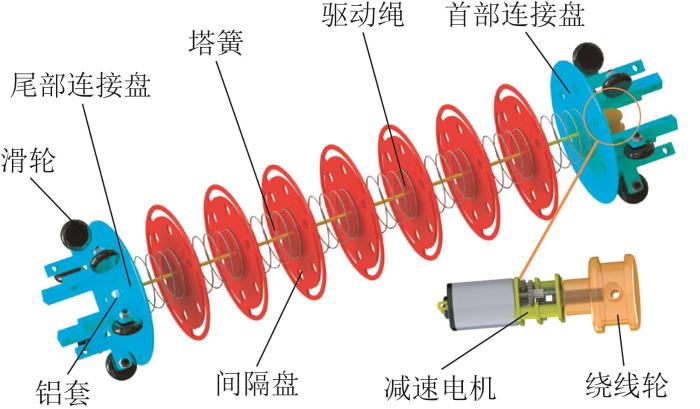

本文所设计的软体管道机器人由锚定模块和伸缩模块组成。其中,锚定模块由伸缩杆、贴有硅胶片的柔性带、连接盘、螺母和螺栓配合组装而成,其结构如图3所示。伸缩杆的主要构件包括减速电机、轴杆、螺旋轴套和外壳,如图4所示。通过控制减速电机的旋转来驱动螺旋轴套沿轴杆移动,从而实现伸缩杆的伸缩运动。伸缩杆的伸缩运动会改变锚定模块两端连接盘之间的距离,使得柔性带发生屈曲变形而与管道内壁接触并产生摩擦力,从而实现锚定模块在管道内的锚定。伸缩模块由减速电机、塔簧、驱动绳、滑轮、绕线轮、铝套、间隔盘和连接盘组成,其结构如图5所示。通过减速电机驱动绕线轮旋转来改变驱动绳的长度,从而实现伸缩模块的伸缩运动。伸缩模块两端各安装6个滑轮,用于减少机器人整体与管道内壁的摩擦,以使机器人在管道内的爬行更加快速且平稳。

图3

图4

图5

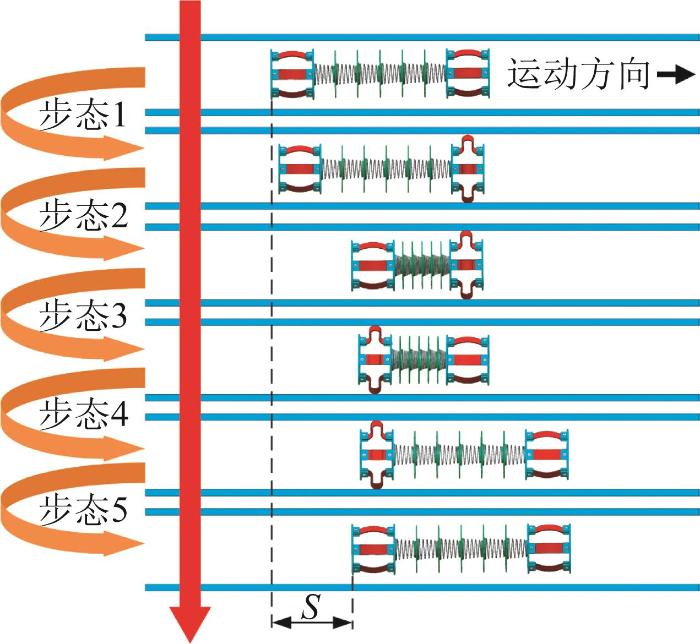

机器人通过锚定模块和伸缩模块的交替运动来实现其在管道内的周期性爬行。以机器人在水平管道内只进行单个周期的爬行(爬行距离为S)为例,单个爬行周期内机器人的运动可细分为5个主要步态,如图6所示。

图6

图6

单个爬行周期内机器人的运动示意

Fig.6

Motion schematic of robot within a single crawling cycle

步态1:伸缩模块处于完全伸展状态,此时机器人的首部锚定模块在管道内锚定;

步态2:首部锚定模块完成锚定后,伸缩模块开始执行收缩运动;

步态3:伸缩模块完成收缩运动后,首部锚定模块解除锚定,尾部锚定模块进行锚定;

步态4:尾部锚定模块完成锚定后,伸缩模块开始执行伸展运动;

步态5:伸缩模块完成伸展运动后,尾部锚定模块解除锚定,恢复未工作状态。

在多个周期的爬行过程中,为了减少非必要的锚定模块运动,以提高机器人的爬行速度,主要执行步态2至步态4的交替运动,步态1只存在于第1个爬行周期的开始阶段,步态5只存在于最后一个爬行周期的结束阶段。

2 软体管道机器人样机搭建与爬行速度分析

2.1 机器人样机及控制系统搭建

软体管道机器人样机中单个锚定模块长115 mm,样机整体长度取决于塔簧和间隔盘的数量。选用9节塔簧的机器人样机在完全伸展状态下的长度为590 mm,在完全收缩状态下的长度为380 mm,其主要构件的选型如下。

1)伸缩杆:选用直流微型直线往复伸缩杆,其输入电压为3~12 V,行程为30 mm。当输入电压为12 V时,伸缩杆的空载电流为0.3 A,伸缩速度为15 mm/s,最大推力和拉力为60 N,自锁力为78 N。

2)减速电机:考虑到机器人样机的整体尺寸,减速电机要满足体积小、扭矩大的要求,选用N20直流微型减速电机,其具有不同的减速比和转速,输入电压为3~12 V。当输入电压为12 V时,电机的最大转速为500 r/min,最大扭矩为353 N·mm。

3)柔性带、连接盘、间隔盘和绕线轮:均通过3D打印技术制造,其中柔性带的材料选择TPU(邵氏硬度为85),连接盘、间隔盘和绕线轮的材料选择PLA(polylactic acid,聚乳酸);连接盘和间隔盘的外径为80 mm。

4)硅胶片:使用柔软度较高的双组分室温硫化硅胶(邵氏硬度为20),加入蓝色颜料,以1∶1比例混合浇注而成;硅胶片厚度为1 mm。

5)塔簧:选用弹簧钢材质的塔簧,其小径为27 mm,大径为35 mm,高度为32 mm,弹簧圈数为5,弹簧丝线径为1 mm。

6)滑轮:选用圆弧包塑轴承滑轮,直径为17 mm。

7)驱动绳:选用耐磨性高的凯夫拉线绳,线径为0.8 mm。

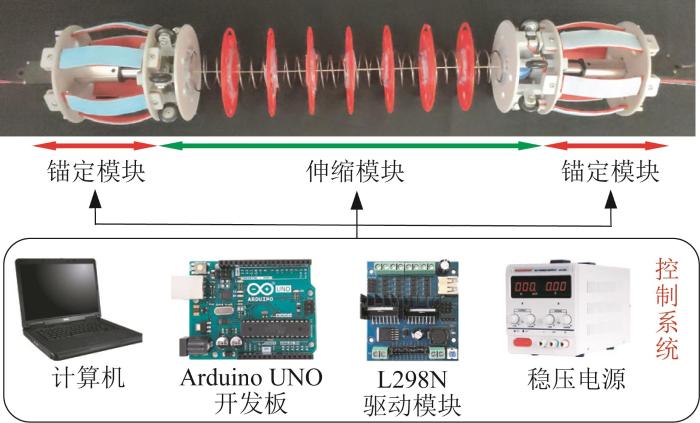

机器人控制系统由计算机、Arduino UNO开发板、L298N驱动模块和稳压电源组成。其中,L298N驱动模块为电机驱动装置,可同时驱动4个直流电机,由稳压电源单独供电。通过计算机编写程序来控制Arduino UNO开发板,实现L298N驱动模块对伸缩杆和减速电机的控制,进而实现锚定模块与伸缩模块的交替运动。机器人样机及控制系统如图7所示。在Arduino控制页面中,通过设置高低电平可实现伸缩杆与减速电机的正反向运动,通过调节PWM(pulse width modulation,脉冲宽度调制)占空比可调控伸缩杆与减速电机的运动速度,通过编写不同的控制程序可实现机器人在管道内的变速爬行、竖直爬行和双向爬行。

图7

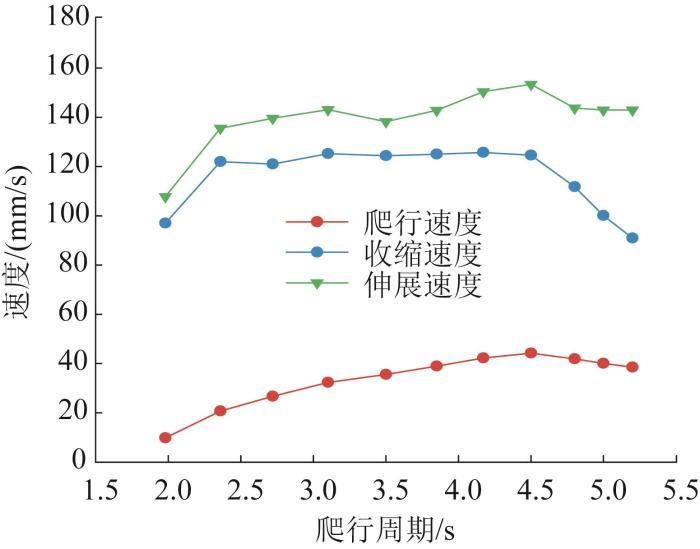

2.2 机器人爬行速度分析

根据图6所示的机器人运动原理,其单个爬行周期T由锚定时间

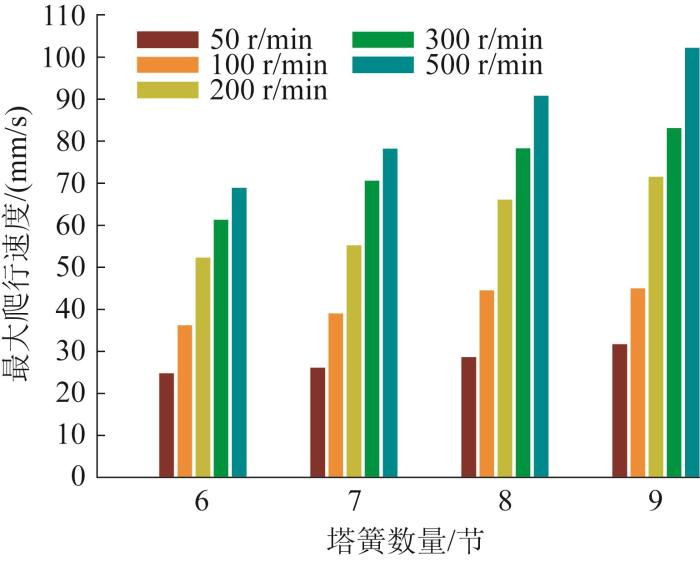

图8

图9

图9

机器人最大爬行速度随塔簧数量和电机转速的变化情况

Fig.9

Variation of maximum crawling speed of robot with number of tower springs and motor speed

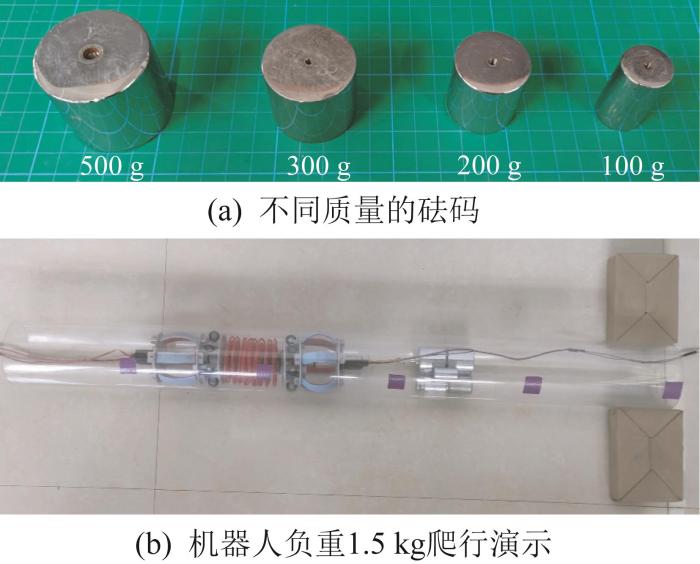

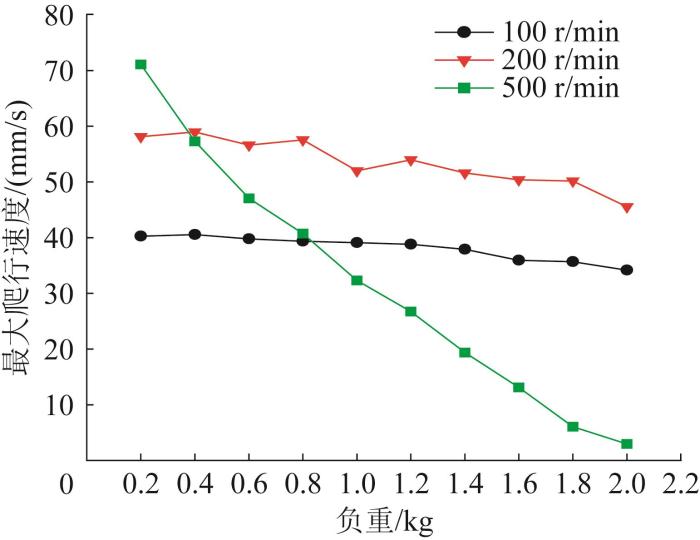

在内径为96 mm的PVC圆形管道水平放置的条件下,选用含9节塔簧的机器人样机,以测试其在不同电机转速(100,200,500 r/min)下负重时的最大爬行速度。如图10所示,将不同质量(0.2~2.0 kg)的砝码连接在机器人尾部后,令机器人在管道内爬行2个周期。机器人的最大爬行速度随负重增大的变化曲线如图11所示。由图11可以看出,当负重由0.2 kg增大至2.0 kg时,机器人的最大爬行速度随之下降;当电机转速为100 r/min,机器人最大爬行速度的下降趋势相对平缓;当电机转速为500 r/min时,机器人最大爬行速度下降较迅速;当电机转速为200 r/min时,负重为2.0 kg时,机器人的最大爬行速度为45.6 mm/s。在电机转速为500 r/min时,机器人负重爬行速度下降明显的原因是:在电机输出功率一定的情况下,转速越高的电机所输出的扭矩越小,则转化为拉动驱动绳的拉力越小,不足以使机器人达到完全收缩状态,导致其最大爬行速度降低。结果表明,在低电机转速下,机器人在水平方向上具备良好的负重爬行能力。

图10

图11

图11

机器人最大爬行速度随负重的变化曲线

Fig.11

Variation curves of maximum crawling speed of robot with load

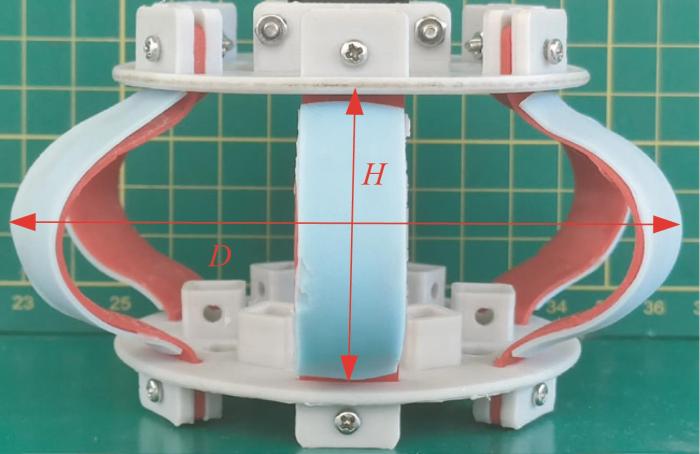

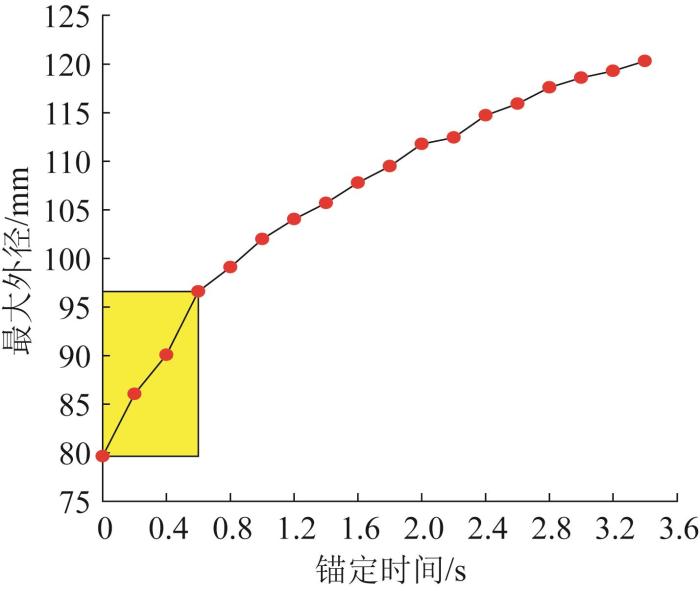

此外,锚定模块的锚定时间也会影响机器人的爬行速度,锚定时间主要取决于管道内径和伸缩杆的运动速度。在锚定模块中,伸缩杆的伸缩运动会改变连接柔性带两端的连接盘间距H,使得锚定模块的最大外径D改变。对于图12所示的锚定模块,在非锚定状态下,H=65 mm,D=79.8 mm;在伸缩杆完全收缩状态下,H=35 mm,D=122.3 mm。

图12

图13

图13

锚定模块最大外径随锚定时间的变化曲线

Fig.13

Variation curve of maximum external diameter of anchoring module with anchoring time

3 软体管道机器人适应性分析

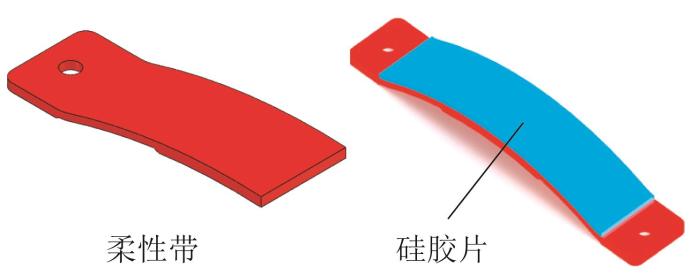

软体管道机器人的锚定主要依靠锚定模块中柔性带与管道内壁接触所产生的摩擦力,故柔性带的设计须满足以下要求:1)柔性带在受力后发生屈曲变形且要朝特定方向弯曲,以保证变形后的柔性带能够与管道内壁接触;2)保证柔性带在受力后易发生屈曲变形,以缩短锚定所需的时间;3)柔性带屈曲变形后刚度不宜太低,否则柔性带与管道内壁接触后难以提高摩擦力与保持稳定,从而影响机器人在管道内的锚定效果。根据上述要求,将柔性带设计为中间较厚、两端较薄的拱形结构,这样有助于在较小外力作用下实现理想的屈曲变形,并保证柔性带变形后的稳定性。所设计的柔性带宽10 mm,最远两端相距85 mm、拱高5 mm;中部段厚度为2.1 mm,中部段弧长为25 mm,两侧厚度为1.7 mm。此外,为了增大摩擦力,在柔性带表面粘贴硅胶片,硅胶片的厚度为1 mm,如图14所示。本文机器人的锚定模块选用6条贴有硅胶片的柔性带,以实现与管道内壁的充分接触,从而保证锚定模块具有足够大的锚定力。

图14

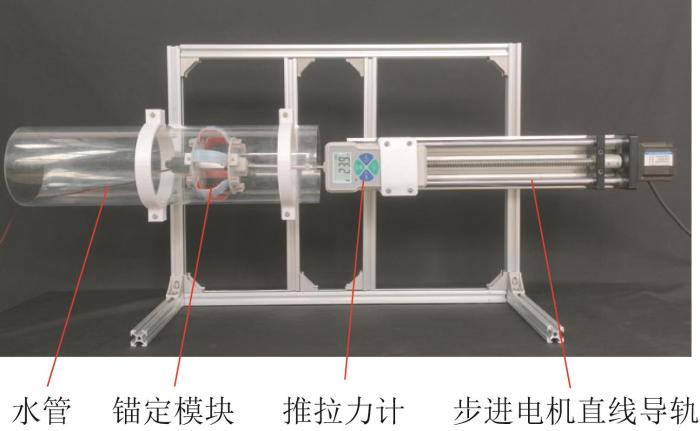

为了测试锚定模块在不同内径管道中的锚定效果,搭建相应的实验平台,如图15所示。将数显推拉力计固定在步进电机直线导轨上,数显推拉力计最大可提供200 N的推力或拉力;直线导轨移动时推拉力计沿水平方向为锚定模块尾端中心提供推力,直至锚定模块在管道内滑动。在锚定模块即将滑动时,存在一个最大静摩擦力;在锚定模块滑动后,存在一个相对稳定的滑动摩擦力,滑动摩擦力小于最大静摩擦力。本文以最大静摩擦力作为锚定模块在管道内的最大锚定力。

图15

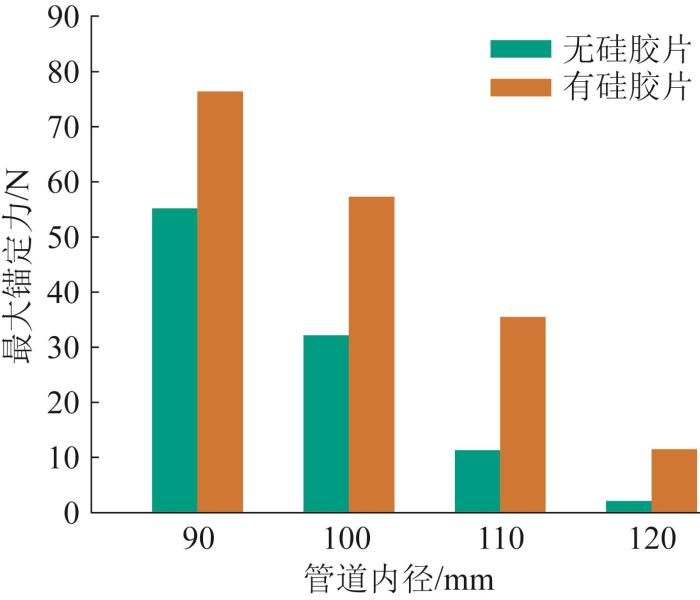

使用搭建的实验平台来测量锚定模块在90,100,110,120 mm内径管道内(输入电压为12 V)锚定后所产生的最大锚定力,结果如图16所示。由图16可以看出,随着管道内径的增大,锚定模块的最大锚定力呈减小趋势;在柔性带表面粘贴硅胶片可以显著提高锚定模块的最大锚定力。锚定模块的最大锚定力达到10 N时,足以使机器人在水平方向上克服塔簧完全压缩时的反弹力以及柔性带与管道内壁之间的摩擦力,从而保证机器人在管道内稳定爬行。在内径为90 mm和120 mm的管道中,锚定模块的最大锚定力分别为76.4 N和11.5 N。结果表明,锚定模块在90~120 mm内径的管道内均能实现良好的锚定效果,可保证机器人在内径不同的管道内均能稳定爬行。

图16

图16

锚定模块在不同内径管道中的最大锚定力

Fig.16

Maximum anchoring force of anchoring module in pipelines with different inner diameters

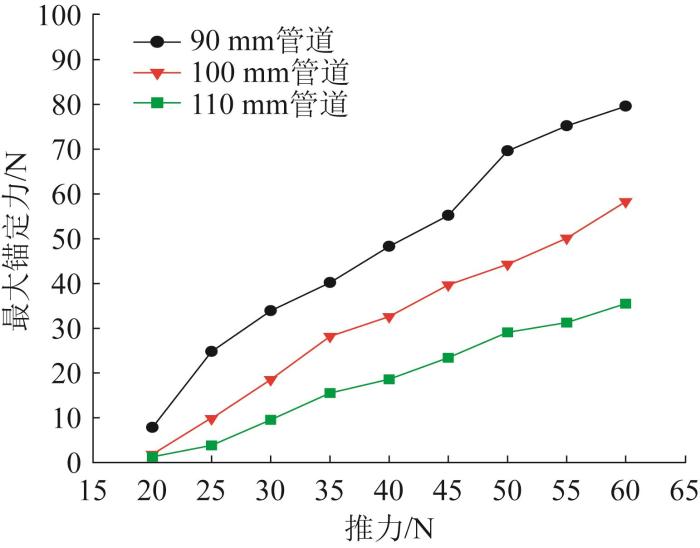

通过改变伸缩杆的输入电压可改变伸缩杆的推力,伸缩杆最高可提供60 N的推力。在内径为90,100,110 mm的管道中,锚定模块的最大锚定力与伸缩杆推力的关系如图17所示。由图17可知,在同一内径管道中,随着伸缩杆推力的增大,锚定模块的最大锚定力呈增大趋势;当伸缩杆的推力为20 N时,锚定模块在100 mm和110 mm内径管道中的最大锚定力分别为1.5 N和1.1 N,这是因为推力太小不足以使屈曲变形的柔性带与管道内壁之间有较大的接触面积。在推力相同的条件下,随着管道内径的增大,锚定模块的最大锚定力呈减小趋势;当推力为60 N时,锚定模块在90,100,110 mm内径管道中的最大锚定力分别为79.6,58.3,36.5 N。结果表明,可通过改变输入电压来实现锚定模块最大锚定力的控制。

图17

图17

锚定模块最大锚定力随伸缩杆推力的变化曲线

Fig.17

Variation curves of maximum anchoring force of anchoring module with telescopic rod thrust

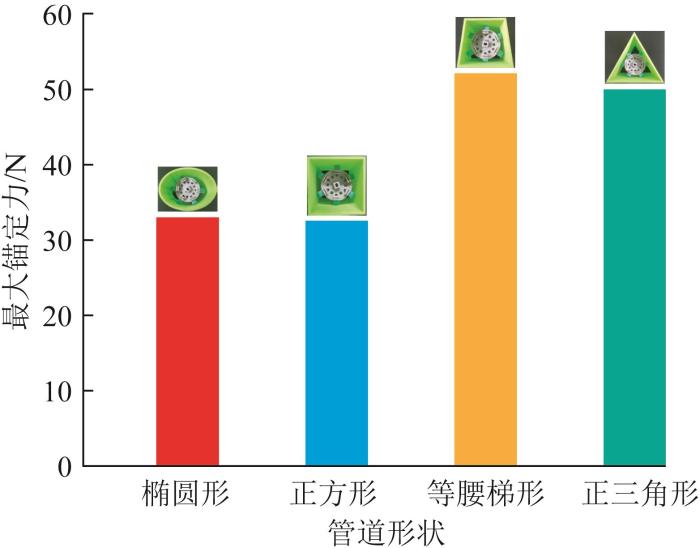

为了验证锚定模块对不同形状管道的适应性,使用3D打印机打印椭圆形、正方形、等腰梯形和正三角形管道以开展实验测试。其中:椭圆形管道内壁长轴的长度为140 mm,短轴长度为100 mm;正方形管道内壁边长为105 mm;等腰梯形管道内壁上底边长为85 mm,下底边长为115 mm,高度为100 mm;正三角形管道内壁边长为160 mm。在输入电压为12 V的条件下,测试锚定模块在不同形状管道内完成锚定后所产生的最大锚定力,结果如图18所示。结果表明,锚定模块在不同形状的管道内均能产生30 N以上的最大锚定力,能够保证机器人在非结构化的管道中稳定爬行。

图18

图18

锚定模块在不同形状管道中的最大锚定力

Fig.18

Maximum anchoring force of anchoring module in pipelines with different shapes

4 软体管道机器人爬行能力验证

图19

图19

机器人在水平管道内双向爬行演示

Fig.19

Demonstration of bidirectional crawling of robot in horizontal pipeline

图20

在水平管道内双向爬行时,机器人在4.2 s内完成2个周期的爬行运动,在4.2—9.4 s阶段,机器人在管道内进行回程运动并回到初始位置,总爬行距离为823 mm,爬行速度为87.6 mm/s。在竖直管道内爬行时,机器人在13.8 s时完成2个周期的爬行,爬行距离为376 mm,爬行速度为27.2 mm/s。实验结果表明,无论是在水平管道还是在竖直管道内,机器人均具备出色的爬行能力。相比于在水平管道内爬行,机器人沿竖直方向爬行时更具挑战性,这是因为机器人沿竖直方向爬行时要克服自身重力,则需要锚定模块提供足够大的摩擦力,且必须保持其中一个锚定模块处于锚定状态以避免机器人坠落,从而导致爬行周期增大。此外,机器人沿竖直方向攀爬时,其首部锚定模块处于非锚定状态,尾部锚定模块处于锚定状态,由于自身重力作用,伸缩模块呈弯曲状态,使得机器人在单个周期内的爬行距离减小,从而导致机器人的爬行速度有所下降。

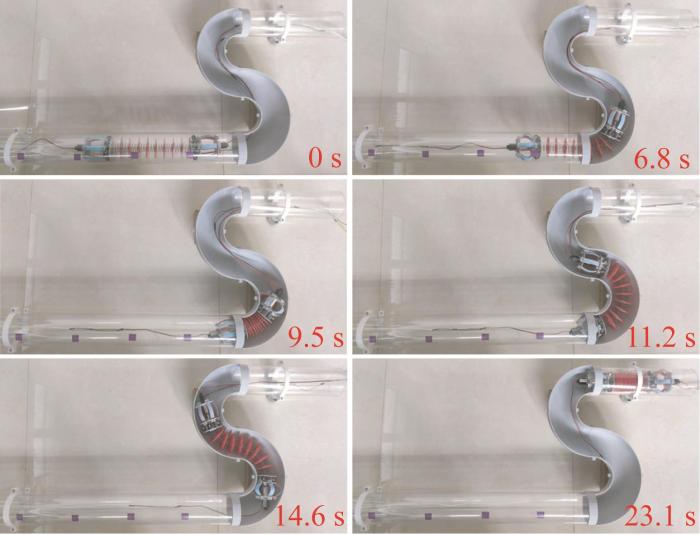

为验证机器人在非结构化管道中的爬行能力,搭建内径为104 mm的S形管道(长754 mm)并开展实验。如图21所示,机器人在23.1 s时完全通过了S形管道,爬行距离为1 284 mm,爬行速度为55.6 mm/s。实验结果表明,机器人能快速通过非结构化管道,并表现出良好的柔顺性和适应能力。

图21

5 结 论

本文针对以柔性材料为主体的软体管道机器人存在爬行速度缓慢的问题,设计并制作了一种由锚定模块和伸缩模块组成的快速爬行软体管道机器人,并通过实验对机器人的运动性能进行了测试,验证了机器人在水平管道、竖直管道和S形管道中的爬行能力。结果表明:所设计的机器人具备良好的柔顺性和适应性,能够被动适应不同内径和形状的复杂管道环境;与现有的软体管道机器人相比,该机器人的爬行速度显著提高,沿水平方向的最大爬行速度高达102 mm/s,这可为管道机器人的设计与研究提供新思路。

在本文实验中,机器人在非结构化管道内爬行时是通过伸缩模块被动适应管道环境来实现的,但在遇到多通道管道环境(如Y形管道和T形管道)时,机器人缺少主动适应和灵活变向的能力。因此,在未来的研究中,应对机器人进行优化设计,如增加主动转弯结构,以使机器人同时具备被动适应和主动适应的能力,从而适应更加复杂的管道环境。

参考文献

Design and implementation of an optimal in-pipe navigation mechanism for a steel pipe cleaning robot

[C]//

煤气管道检测机器人系统及其运动控制技术研究

[D].

Research on gas pipeline inspection robot and its motion control

[D].

Robotic system with active steering capability for internal inspection of urban gas pipelines

[J].

Control of a tube crawling machine

[C]//

Soft robotic sleeve supports heart function

[J].

Soft robotic glove for combined assistance and at-home rehabilitation

[J].

Soft crawling robots: design, actuation, and locomotion

[J].

A soft tube-climbing robot

[J].

Worm-like soft robot for complicated tubular environments

[J].

Pneumatic duplex-chambered inchworm mechanism for narrow pipes driven by only two air supply lines

[J].

Biomimetic shark skin: design, fabrication and hydrodynamic function

[J].

Single-actuator soft robot for in-pipe crawling

[J].

Leveraging elastic instabilities for amplified performance: pine-inspired high-speed and high-force soft robots

[J].

A novel pneumatic soft snake robot using traveling-wave locomotion in constrained environments

[J].

Single actuator wave-like robot (SAW): design, modeling, and experiments

[J].

Fluid-driven traveling waves in soft robots

[J].

Soft robotic origami crawler

[J].

Tube-crawling soft robots driven by multistable buckling mechanics

[J].

A high-speed locomotion mechanism using pneumatic hollow-shaft actuators for in-pipe robots

[C]//2015 IEEE/RSJ International Conference on Intelligent Robots and Systems. Hamburg, Sep.

Design, fabrication and control of soft robots

[J].

绳驱动柔性机器人运动学建模及主从控制研究

[J].

Kinematics modeling and master-slave control for rope driven flexible robot

[J].

Development of an in-pipe inspection robot for narrow pipes and elbows using pneumatic artificial muscles

[C]//

A minimally designed soft crawling robot for robust locomotion in unstructured pipes

[J].

Worm-inspired soft robots enable adaptable pipeline and tunnel inspection

[J].