我国水泥工业2023年碳排放量约为12亿吨,根据国际能源署的统计数据,其约占中国全年总碳排放量的10%[1]. 目前我国每生产一吨水泥熟料的碳排放量约0.85 t,综合能耗约为100~110 kg标准煤[2]. 因此,水泥工业生产过程中的高能耗高碳排放量问题严重阻碍了国家“双碳”战略的实施,开发设计新型低碳水泥迫在眉睫[3]. 另一方面,我国工业生产过程排放出的粉煤灰、煤矸石、冶金渣等固体废弃物不仅占用了大量宝贵的土地资源,而且对生态环境带来了严重的威胁[4]. 以粉煤灰为例,近年来我国每年粉煤灰排放量约8亿吨,其利用率约为70%~80%,因此每年仍有上亿吨的粉煤灰仅能堆存处置,特别是在北方地区,这一问题更为突出[5]. 为了解决上述问题,采用工业固体废弃物制备新型低碳胶凝材料已成为目前建筑材料领域研究的热点问题,其中碱激发胶凝材料由于其对铝硅质固体废弃物的高利用率而备受关注[6-7]. 已有研究中的碱激发胶凝材料多采用氢氧化钠与水玻璃作为强碱激发剂,这些碱激发胶凝材料不仅具备较好的力学性能与抗化学侵蚀性能,且其碳排放显著低于硅酸盐水泥的[8]. 不过,随着研究的深入,强碱激发胶凝材料也暴露出一些问题,如凝结硬化过快、收缩大易开裂、泛碱、与水泥外加剂兼容性差等[9-10]. 此外,氢氧化钠与水玻璃作为激发剂,不仅成本较高,还存在运输存储安全问题[11].

针对传统强碱激发胶凝材料存在的问题,近年来采用生/熟石灰作为固体碱性激发剂并同时采用矿渣粉、粉煤灰、煅烧黏土等铝硅质辅助胶凝材料作为前驱体制备石灰激发低碳胶凝材料(lime-activated low carbon cementitious material, LCM),受到了各国学者的关注. 同时,关于LCM质量比设计与宏观性能的研究也越来越多[12-13]. 为了进一步改善LCM力学性能,少量石膏或其他硫酸盐/碳酸盐类激发剂也被加入LCM当中[14-15]. 不过,较传统水泥相比,目前LCM力学性能尤其是早期力学性能仍明显偏低,须对其组成尤其是激发组分进行优化设计以提高LCM力学性能. 同时,LCM水化机理与以往强碱激发胶凝材料存在显著区别,而目前LCM的水化产物、孔隙结构与水化动力学等关键水化特性尚未完全明晰,这限制了LCM的发展与应用.

本研究将矿渣粉与粉煤灰复合作为主要前驱体,设计和制备新型石灰激发低碳胶凝材料,探讨LCM力学性能发展规律,并基于LCM水化产物演变规律探讨其微结构形成机理.

1. 原材料与试验方法

1.1. 原材料

本研究所采用的胶凝材料如下:PII·52.5南京小野田硅酸盐水泥、S95级粒化高炉矿渣粉、低钙粉煤灰、石灰(已消化)、石膏. 各种胶凝材料的质量分数wB如表1所示.

表 1 原材料化学组成

Tab.1

| 原材料 | wB/% | ||||||||

| SiO2 | CaO | Al2O3 | Fe2O3 | MgO | SO3 | K2O | Na2O | LOI | |

| 硅酸盐水泥 | 21.60 | 64.38 | 4.38 | 3.42 | 3.43 | 2.23 | — | 0.51 | 2.54 |

| 粉煤灰 | 51.53 | 4.40 | 30.41 | 6.90 | 0.91 | 0.91 | 1.37 | 0.62 | 1.52 |

| 矿渣粉 | 32.72 | 37.12 | 15.51 | 0.24 | 5.50 | 2.61 | 0.30 | 0.40 | 0.36 |

| 石灰 | 0.47 | 97.30 | 0.41 | 0.23 | 1.00 | 0.10 | 0.32 | — | 26.75 |

| 石膏 | 0.30 | 46.89 | 0.14 | 0.07 | 0.20 | 52.09 | — | 0.11 | 7.01 |

根据已有研究结果,按不同质量比称取高炉矿渣粉与低钙粉煤灰,同时掺入5%质量分数的石膏,采用混料机均匀混合,作为前驱体的复合矿物掺和料[16]. 所制备的胶砂试件采用的细骨料为ISO标准砂,减水剂为固体质量分数为40%的苏博特聚羧酸高效减水剂. 在所有试验中,除了胶砂试件的制备采用自来水外,其余均采用去离子水.

1.2. 样品制备

研究中设计的LCM中材料的质量分数如表2所示,其中当石灰质量分数为10%时,硅酸盐水泥质量分数为0~20%;当硅酸盐水泥质量分数为10%时,石灰质量分数为5%~15%. 试件拌合用水与胶凝材料总质量之比(水胶比)S为0.3. 根据水泥胶砂强度检验方法(GB/T 17671—2021)(

表 2 LCM组成质量分数表

Tab.2

| 编号 | S | |||

| 硅酸盐水泥 | 复合矿物掺和料 | 石灰 | ||

| C1 | — | 90 (粉煤灰∶矿渣粉=1∶1) | 10 | 0.3 |

| C2 | 10 | 85 (粉煤灰∶矿渣粉=1∶1) | 5 | 0.3 |

| C3 | 10 | 80 (粉煤灰∶矿渣粉=1∶1) | 10 | 0.3 |

| C4 | 10 | 75 (粉煤灰∶矿渣粉=1∶1) | 15 | 0.3 |

| C5 | 20 | 70 (粉煤灰∶矿渣粉=1∶1) | 10 | 0.3 |

| C6 | 10 | 80 (粉煤灰∶矿渣粉=2∶1) | 10 | 0.3 |

| C7 | 10 | 80 (粉煤灰∶矿渣粉=1∶2) | 10 | 0.3 |

1.3. 试验与表征方法

1.3.1. 力学性能

根据水泥胶砂强度检验方法(GB/T 17671—2021),采用全自动水泥抗折抗压一体机测试LCM胶砂试件在不同养护龄期的抗折强度和抗压强度.

1.3.2. 水化产物

X射线衍射(XRD)试验采用布鲁克D8 Discover衍射仪,测试参数如下:管电压为40 kV,管电流为30 mA,CuKα射线,扫描范围为5°~80°(2θ),扫描步长为0.02°且每步扫描时间为0.3 s. 测试前在样品中掺入10%的刚玉粉(α-Al2O3)作为内标,采用布鲁克Topas4.2软件进行定量分析. 采用赛默飞世尔Nicolet iS10红外光谱仪进行傅里叶变化红外光谱(FTIR)试验,采用KBr压片法作为测试方法,测试范围为

1.3.3. 微结构

采用麦克默瑞提克公司的AutoPore IV

1.3.4. 水化放热

采用TAM AIR 八通道等温量热仪进行水化放热试验,试验温度设定为20 ℃,试验中首先依照质量比快速搅拌2 min得到新拌浆体,然后将10~15 g净浆样品注入安剖瓶中,随后立即将安剖瓶放入仪器测试通道内启动试验并自动记录样品热流值,水化热试验持续120 h.

1.3.5. pH值

对于未凝结硬化的浆体,采用离心机高速离心(

2. 结果与讨论

2.1. 水化产物

采用XRD分析LCM水化产物的物相组成. 其中,C3在不同龄期的XRD图谱如图1(a)所示. 水化1 d,在C3样品的衍射图谱中可发现石膏物相的特征衍射峰,同时钙矾石的衍射峰非常微弱,说明此时LCM中的大部分石膏仍未参与水化反应. 水化2 d,C3样品衍射图谱中石膏物相的特征衍射峰强度显著减低,且此时钙矾石在9.1°、15.8°及22.9°(2θ)处的特征衍射峰强度明显增加,说明石膏与矿物掺合料中的活性铝相发生了水化反应并进而导致了钙矾石的大量生成. 对比C3样品在第2、3、28、90 d的衍射图谱,可以看出,在水化3 d时,钙矾石的衍射峰强度有所增加,且钙矾石的特征衍射峰的峰强与面积在第28、90 d的衍射图谱上保持相对稳定,这说明钙矾石的大量形成主要发生在水化1~2 d时. 随着水化时间的延长,氢氧化钙的特征衍射峰的峰强与面积在衍射图谱中明显降低,说明矿渣粉和粉煤灰通过火山灰效应逐渐参与LCM的水化反应. 与硅酸盐水泥相比,由于LCM中矿物掺和料质量分数较高,导致其火山灰反应生成的凝胶钙硅比相对较低,且凝胶微观结构接近于具有较低结晶度的CSH(I)的[18]. 同时,矿渣粉与粉煤灰玻璃体解聚的Al3+在水化过程中会取代C-S-H硅链结构桥接位置处的硅氧四面体(Q2b)中的Si4+并从而导致C-(A)-S-H形成[18]. 因此,对于LCM,其硬化浆体中形成的凝胶为低钙硅比的C-(A)-S-H凝胶.

图 1

不同质量分数比的LCM在水化第90 d时的XRD图谱如图1(b)所示. 可以看出,在水化第90 d时,各质量比的硬化浆体的物相组成无显著差别. 在不同质量比下,氢氧化钙的特征衍射峰强度与面积有所不同,说明在水化第90 d后,不同质量比的LCM硬化浆体中氢氧化钙的质量分数存在显著区别,其中C4与C5硬化浆体中氢氧化钙质量分数相对较高. 须注意的是,图1各质量比的衍射图谱中,半碳/单碳型水化碳铝酸钙物相(AFm-CO3)特征衍射峰并不显著,可见LCM硬化浆体中AFm-CO3物相质量分数较低. 此外,结合图1(a)、(b)可以发现,莫来石和石英的特征衍射峰的强度在水化过程未出现明显变化,表明来自于粉煤灰的莫来石和石英作为惰性物相未参与水化反应.

为了量化LCM各质量比的硬化浆体物相组成及其演变规律,采用Rietveld method对图1中的XRD图谱进行定量分析,结果如图2所示. 图中,未水化矿物掺和料相是指粉煤灰中莫来石、石英、硅线石以及矿渣粉中的镁黄长石、钙铝黄长石等晶体相总和,AFm相包含单硫型水化硫铝酸钙(AFm-SO4)和AFm-CO3物相[19],其他物相包含水滑石和方解石相. 须注意的是,图中非晶相包含LCM水化形成的C-(A)-S-H凝胶、未水化矿物掺和料中的玻璃相以及其他未识别微量物相. 由图2可知,C3在水化第1、2、3 d时,钙矾石质量分数分别为2.8%、11.4%和15.4%,这一变化规律与衍射图谱定性分析结果相符合. C3中的未水化矿物掺和料相质量分数在水化过程中基本保持稳定,说明粉煤灰与矿渣粉中的晶体物相几乎不具备水化活性,在硬化浆体中仅起到填充作用. 在水化第90 d时,在同等硅酸盐水泥质量分数条件下,C3硬化浆体中的氢氧化钙质量分数为6.7%,而C2与C4硬化浆体中的氢氧化钙质量分数分别为4.1%和11.7%;对于石灰质量分数均为10%的C1和C5,其氢氧化钙质量分数分别为3.7%和10.3%. 总体来看,掺入少量硅酸盐水泥后(10%~20%),采用5%~10%的石灰即可保障LCM中矿物掺和料后续火山灰反应的进行. 对于各质量比的LCM,在水化第90 d仅生成少量AFm-CO3相,而AFm-SO4相几乎为零,AFm相总质量分数较低. 此前研究表明,胶凝材料中碳酸钙可以与水化铝酸钙发生反应并形成AFm-CO3相,可有效抑制钙矾石向AFm-SO4转变,从而保证钙矾石的稳定性[20]. 因此,LCM原材料中的极少量碳酸钙(主要来源于石灰与矿渣粉)在水化后期与矿物掺和料中的活性铝相发生缓慢的水化反应并导致AFm-CO3相的形成,这不仅有利于进一步提高LCM的后期力学性能,而且有利于稳定LCM水化早期形成的钙矾石.

图 2

图 2 各LCM样品的XRD图谱定量分析结果

Fig.2 Quantitative analysis results of XRD patterns of LCM samples

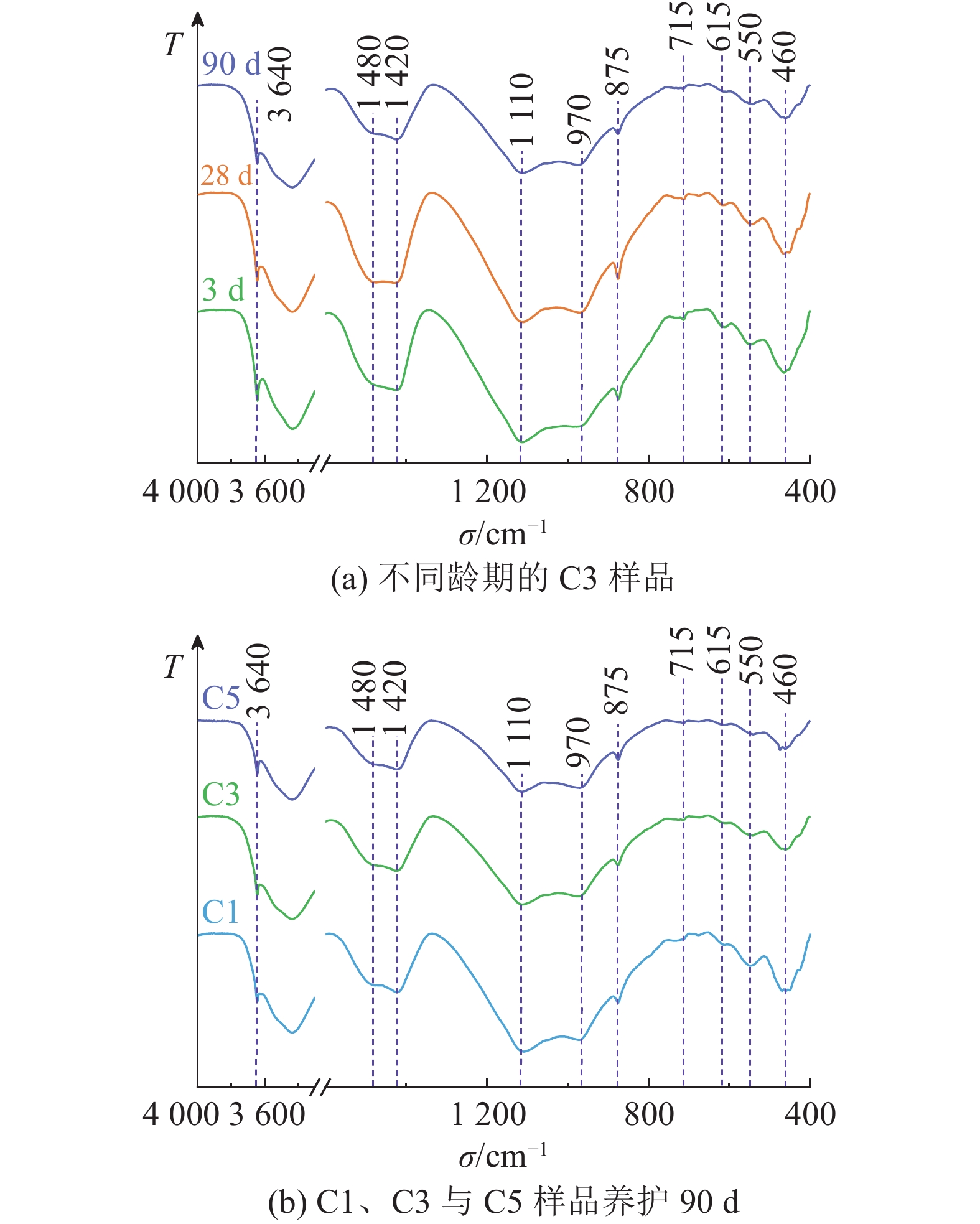

采用FTIR对LCM的水化产物进一步分析,各样品的FTIR光谱如图3所示. 图中,T为透射率,

图 3

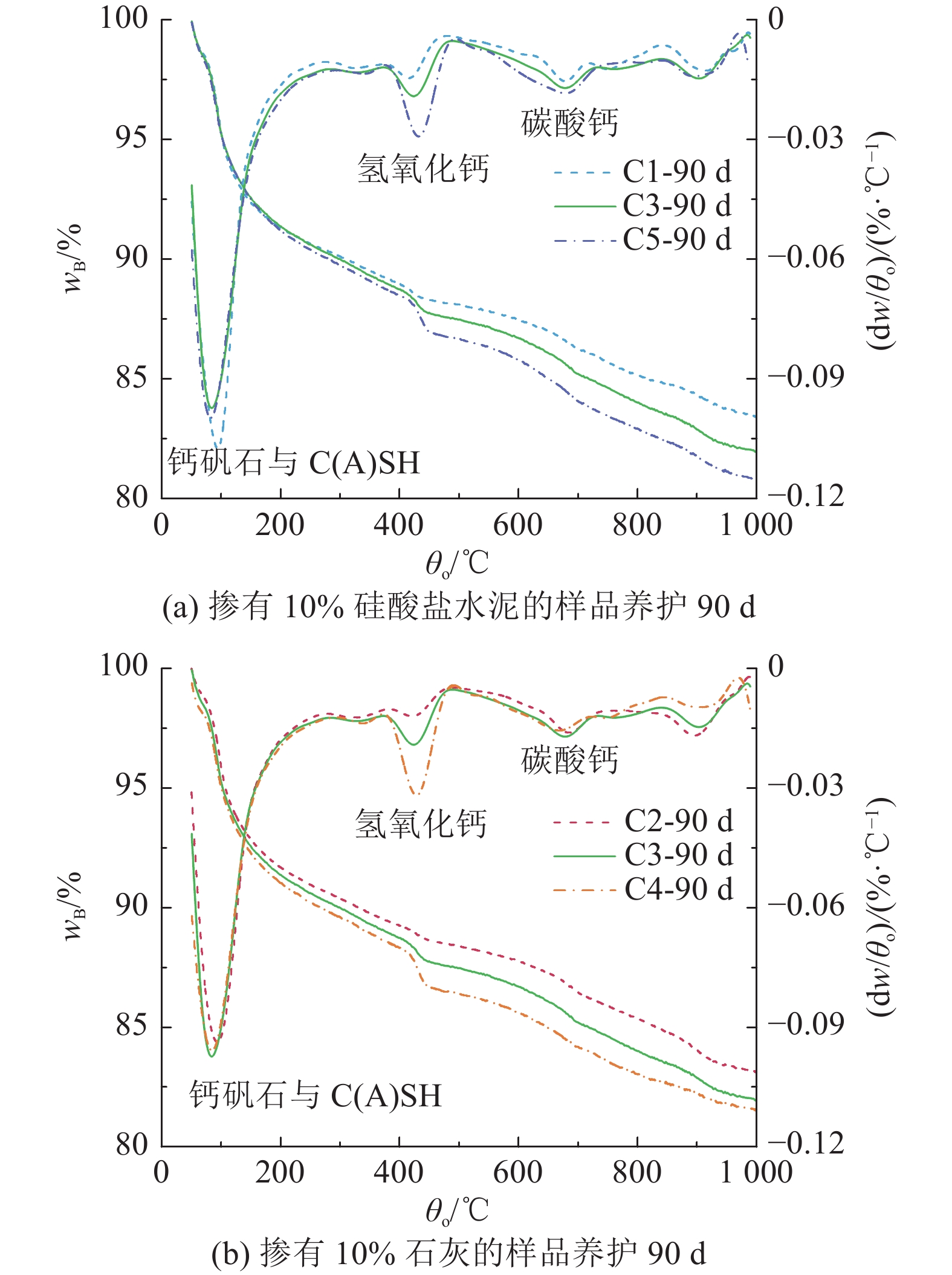

LCM水化90 d样品的TGA曲线如图4所示. 图中,

图 4

结合XRD、FTIR与TGA分析结果可知,LCM长期水化后,其水化产物主要由钙矾石、低钙硅比C-(A)-S-H及少量AFm-CO3相组成. 对比已有研究可知,对于采用强碱激发的矿渣-粉煤灰体系胶凝材料,其水化产物主要为低钙硅比C-(N)-A-S-H、N-A-S-H及水滑石相[10],且在水化过程中该胶凝体系以高碱性环境下前驱体的解聚-聚合反应为主,几乎不存在火山灰反应.

根据TGA数据,对不同质量比下LCM水化90 d后的样品的氢氧化钙与化学结合水质量分数进行计算和比较,结果如表3所示. 可以看出,对于硬化浆体中氢氧化钙质量分数,采用QXRD和TGA这2种方法所得的结果基本保持一致. 以C3作为基准,当LCM中石灰质量分数均为10%时,采用TGA方法可得C1、C3与C5硬化浆体中氢氧化钙质量分数分别为3.9%、6.5%、9.7%;当LCM中硅酸盐水泥质量分数均为10%时,C2、C3与C4硬化浆体中氢氧化钙质量分数分别为4.2%、6.5%、10.8%. 结合力学强度结果可知,较高的石灰质量分数对LCM的力学强度并无明显提高作用,甚至会导致LCM力学强度降低. 这是由于石灰自身属于气硬性胶凝材料,过量的未反应石灰在LCM硬化浆体中几乎不具备自胶凝能力.

表 3 LCM各样品的氢氧化钙与化学结合水质量分数

Tab.3

| 样品 | wB/% | ||

| 氢氧化钙(TGA) | 氢氧化钙(QXRD) | 化学结合水 | |

| C1-90 d | 3.9 | 3.7 | 13.8 |

| C2-90 d | 4.2 | 4.1 | 13.5 |

| C3-90 d | 6.5 | 6.7 | 14.7 |

| C4-90 d | 10.8 | 11.7 | 15.4 |

| C5-90 d | 9.7 | 10.3 | 15.7 |

2.2. 微观结构

以C3为典型样品,其水化第3、90 d的微结构SEM图像如图5所示. 在水化第3 d时,C3样品中矿物掺合料表面形成了大量杆棒状钙矾石,这与此前XRD试验结果保持一致. 微结构中矿渣粉颗粒四周已被形成的C-(A)-S-H包裹,而此时粉煤灰颗粒表面形成的C-(A)-S-H仍相对较少,说明其水化程度较低. 总体来看,水化第3 d时LCM的微结构中水化产物质量分数有限且孔隙较多. 水化90 d后,由图5(c)、(d)可知,C3样品微结构中已形成了大量的水化产物且孔隙显著减少,此时杆棒状钙矾石晶体作为骨架嵌入C-(A)-S-H凝胶当中并形成致密整体,这有利于LCM水化后期的力学性能的提高. 结合多处EDS能谱分析结果,可以发现此时硬化浆体中C-(A)-S-H钙硅比约为1.2,而硅酸盐水泥充分水化后C-(A)-S-H钙硅比约为1.8[24]. 进一步对C3样品微结构中水化程度较高的矿渣粉颗粒进行观测,发现此时矿渣粉颗粒反应边界处的少量水化产物以颗粒状C-(A)-S-H为主,而边界外的水化产物以箔片状C-(A)-S-H为主. 此前研究也表明,水泥水化形成的C-(A)-S-H形貌受钙硅比影响,矿物掺合料的加入不仅导致水泥水化形成的C-(A)-S-H钙硅比降低,同时C-(A)-S-H形貌由纤维状转变为箔片状,且这种箔片状低钙硅比C-(A)-S-H微观结构更接近于14 Å的托贝莫来石的[25].

图 5

图 5 C3样品水化3、90 d时的微结构SEM图像

Fig.5 SEM images of microstructure of C3 samples at 3 and 90 days

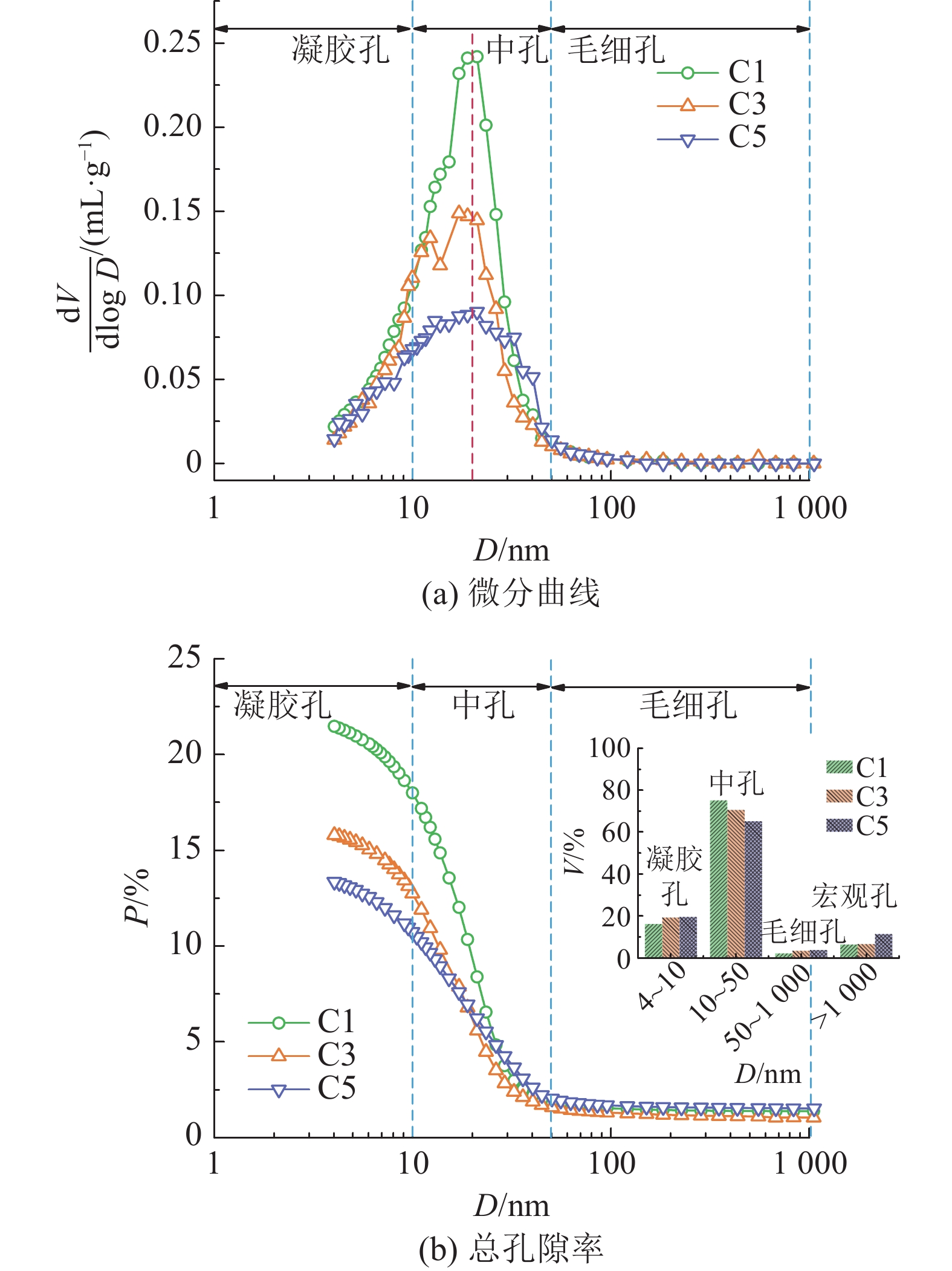

LCM典型样品水化90 d时的MIP试验测试结果如图6所示. 图中,

图 6

由于水泥基材料硬化浆体中存在大量“墨水瓶”孔隙,根据各样品在MIP试验中的进汞和退汞数据,可计算样品的有效孔隙率,结果如表4所示. 表中,P和Pe分别为总孔隙率和有效孔隙率,η和τ分别为孔隙结构连通度和曲折度. 为了进行比较,表4中的数据包含了C3和硅酸盐水泥在水胶比为0.5的条件下水化90 d时的硬化浆体总孔隙率和有效孔隙数据(样品编号为C3-0.5与PC-0.5). 由表4可知,C1、C3与C5样品(水胶比为0.3)的有效孔隙率分别为6.1%、4.6%、4.1%,而C3-0.5样品的总孔隙率和有效孔隙率分别为31.3%和14.9%. 总体来看,随着水胶比的降低,LCM硬化浆体孔隙结构中“墨水瓶”型孔隙占主导地位,因此与总孔隙率相比,有效孔隙率的降低更为显著. 对于PC-0.5样品,其总孔隙率和有效孔隙率分别为27.6%和14.8%. 因此在相同水胶比条件下,与硅酸盐水泥相比,LCM硬化浆体总孔隙率相对较高但两者有效孔隙率却较接近,且此时LCM硬化浆体中“墨水瓶”型孔隙占比相对较高.

表 4 LCM样品孔隙结构参数

Tab.4

| 样品 | P/% | Pe/% | η/% | τ |

| C1-0.3 | 21.5 | 6.1 | 28.4 | 7.2 |

| C3-0.3 | 15.8 | 4.6 | 29.3 | 7.0 |

| C5-0.3 | 13.4 | 4.1 | 30.4 | 6.9 |

| C3-0.5 | 31.3 | 14.9 | 47.7 | 4.6 |

| PC-0.5 | 27.6 | 14.8 | 53.6 | 4.0 |

为了进一步量化分析各样品的孔隙结构,表4中采用文献所述方法,基于MIP测试的孔隙率数据与退汞残余分数分别计算各样品孔隙结构连通度和曲折度[26]. 对于C1-0.3、C3-0.3、C5-0.3与C3-0.5(编号后缀为水胶比)样品,其曲折度分别为7.2、7.0、6.9、4.6,说明硅酸盐水泥的掺入导致LCM硬化浆体孔隙结构的曲折度略有下降,而水胶比的降低则会明显提高LCM硬化浆体孔隙结构的曲折度. 对比LCM样品连通度可知,C1-0.3、C3-0.3与C5-0.3样品连通度为0.28~0.30,而C5-0.5样品的连通度为0.48,因此硅酸盐水泥的掺入对LCM硬化浆体孔隙结构连通度无明显影响,而水胶比的增大则会导致LCM硬化浆体孔隙结构连通度显著提高.

由表4可知,对于PC-0.5样品,其曲折度与连通度分别为4.0与0.54. 基于已有文献分析对比可知,在同水胶比条件下,较硅酸盐水泥和其他复合水泥相比,大量的“墨水瓶”型孔导致LCM硬化浆体孔隙结构具有较高的曲折度与较低的连通度[26-27]. 结合水化产物演变规律可知,随着LCM水化时间的延长,较高质量分数的矿物掺和料通过火山灰效应不仅有效细化了孔径并降低了硬化浆体的有效孔隙率,而且提高了孔隙结构的复杂性. 由于硬化浆体孔隙结构是水泥基材料水分传输的主要通道,LCM硬化浆体孔隙结构较低的有效孔隙率和较高的复杂性有利于延缓

2.3. 水化放热特性

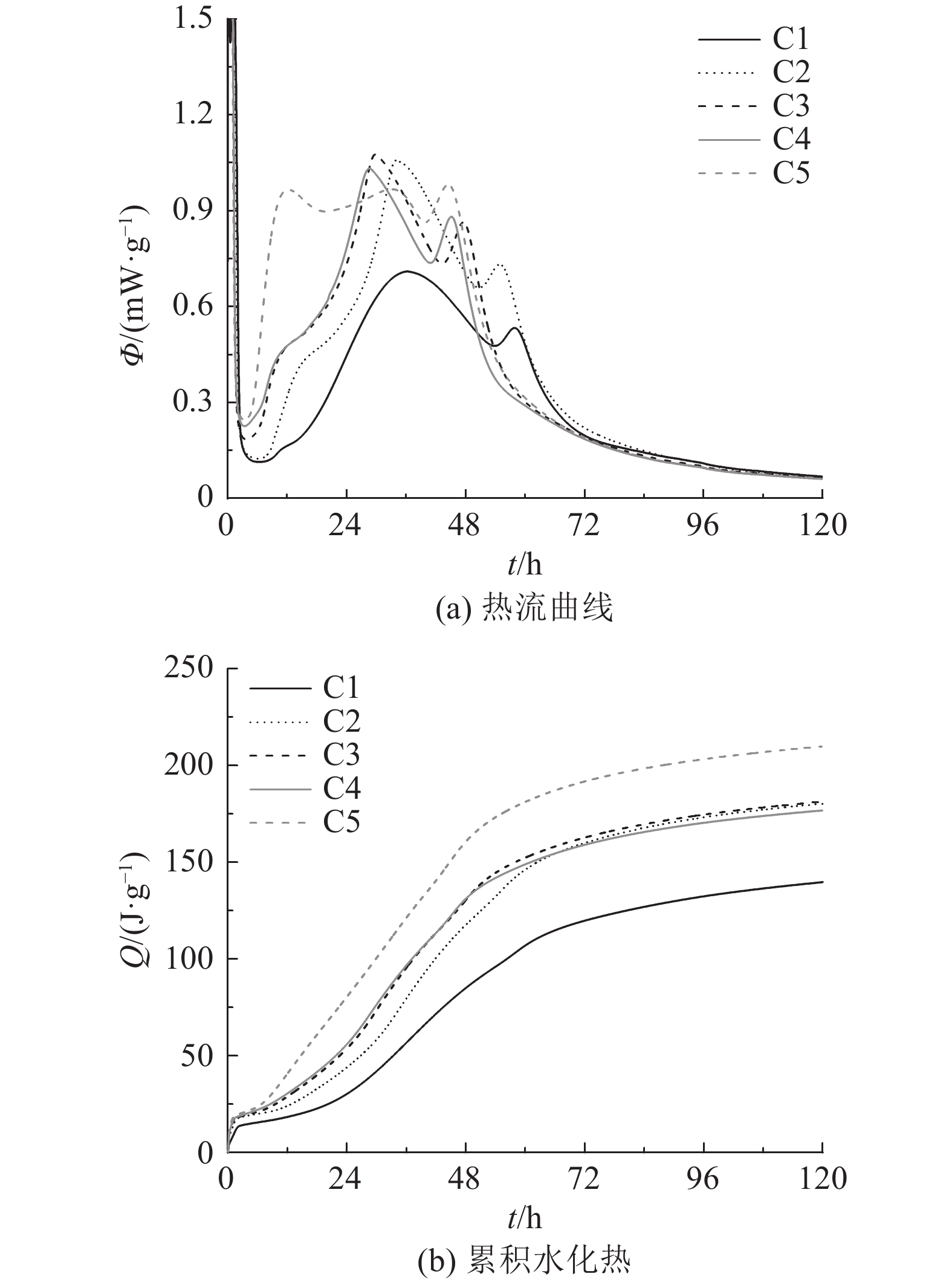

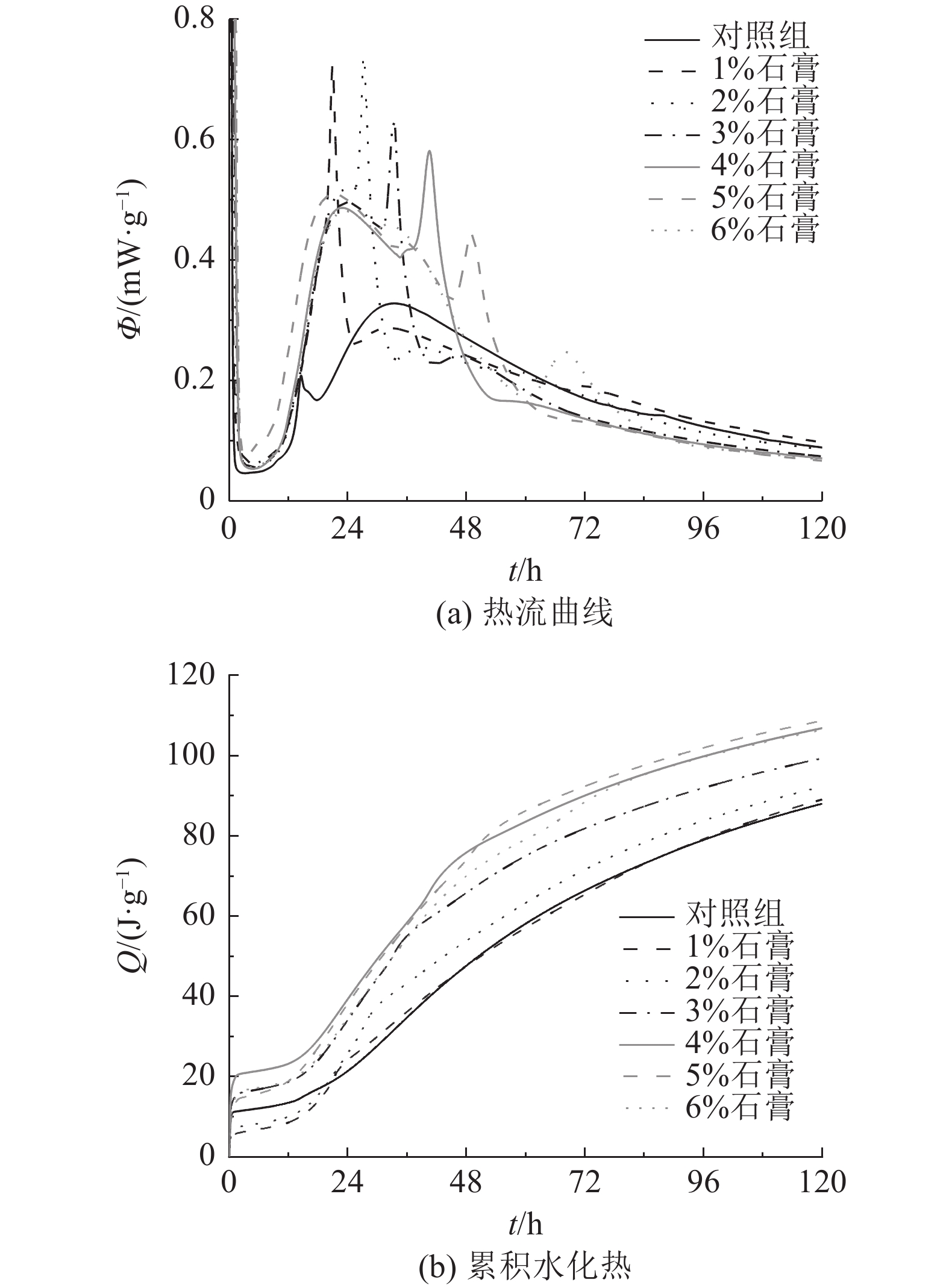

各质量比LCM的水化放热速率

图 7

图 7 各LCM样品的水化放热速率和累积水化热曲线

Fig.7 Hydration rate and cumulative heat of hydration of LCM samples

以C1为LCM基准组成,其所用矿物掺和料中石膏质量分数设定为0~6%,各组样品水分放热曲线如图8所示. 在LCM中掺入石膏后,LCM的水化放热峰峰值明显增加,同时随着石膏质量分数的增加,LCM水化放热峰值有所降低但放热峰面积显著增大. 当石膏质量分数≥3%时,与图7(a)类似,LCM在水化减速期出现了一个新的水化放热峰,且随着石膏质量分数进一步提高,该水化放热峰向右发生偏移. 同时随着石膏质量分数的提高,LCM的水化放热总量明显增加,但当石膏质量分数为4%时,进一步提高石膏质量分数对LCM水化放热总量已无明显影响. 在水化第120 h时,掺有5%石膏的LCM的累积水化热较对照组提高22%. 此外,过高质量分数的石膏可能会引发胶凝材料体积安定性问题,因此对于C1至C5,其所用的复合矿物掺和料中石膏最优质量分数为5%.

图 8

图 8 石膏质量分数对LCM水化放热的影响

Fig.8 Influence of mass fraction of gypsum on heat of hydration of LCM

LCM中的硫酸盐主要来源于石膏,由于石膏溶解度有限,在水化反应初期形成的C-(A)-S-H将大量硫酸根吸附在其表面,因此水化初期钙矾石形成数量相对有限. 随着石膏的逐渐溶解和矿物掺和料玻璃体中的铝相解聚参与水化反应,钙矾石开始加速形成,为了维持孔溶液中的离子平衡,C-(A)-S-H表面吸附的硫酸根又逐渐释放进入孔溶液从而保障离子平衡[28-29]. 随着石膏质量分数的增加,硫酸根从溶解吸附到参与水化的过程相对延长,因此当石膏质量分数≥3%时,钙矾石加速形成引起的水化放热峰出现在LCM的水化减速期. 结合图7结果可知,由于该阶段钙矾石大量形成并持续至硫酸盐被完全消耗,C1~C5的水化减速期的热流曲线中均出现了一个新的水化放热峰. 同时,由于矿物掺和料的成核效应,LCM质量比中的硅酸盐水泥在水化初期快速水化形成的C-(A)-S-H有效吸附了孔溶液中的硫酸根并进而加速了石膏的溶解与消耗,因此铝酸盐水化反应放热峰随着硅酸盐水泥质量分数的提高向左发生偏移.

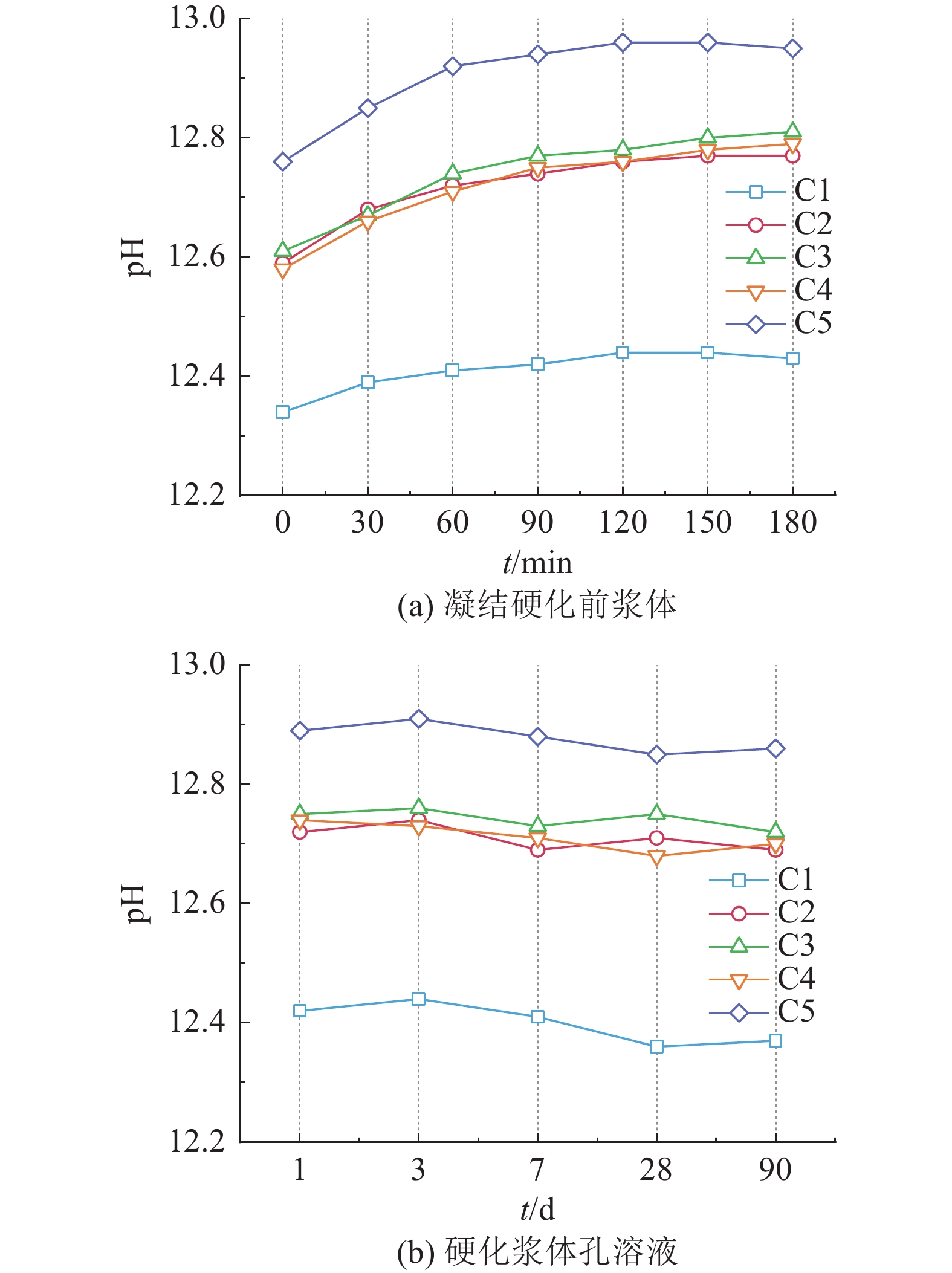

2.4. pH值

各质量比下的LCM凝结硬化前浆体和硬化浆体孔溶液pH值如图9所示. 总体来看,随着硅酸盐水泥质量分数的增加,LCM浆体孔溶液pH值提高. 由图9(b)可知,在同等石灰质量分数条件下,C1硬化浆体pH值约为12.4,C3和C5的硬化浆体pH值分别约为12.7和12.9. 当LCM中掺加硅酸盐水泥时,水泥熟料中的少量碱金属(Na2O和K2O)可快速溶解在浆体孔溶液中,孔溶液pH值提高[17]. 值得注意的是,矿渣粉和粉煤灰中的玻璃体须在较高的碱性环境下才能加速解聚并参与水化反应[21, 30]. 因此,LCM质量比中的少量硅酸盐水泥不仅可增强LCM胶凝性能并直接提高其早期力学强度,而且可为矿物掺和料的火山灰反应长期提供较高的碱性环境,有效促进矿物掺和料中的玻璃体解聚并提高LCM整体水化速率,进而提升LCM中后期力学性能. 对于C2、C3与C4,石灰质量分数的改变对其浆体孔溶液pH值并无明显影响,这主要是因为石灰溶解度较低,即使较低质量分数的石灰也足以让孔溶液中的氢氧化钙的溶解达到饱和.

图 9

图 9 LCM凝结硬化前浆体和硬化浆体孔溶液的pH值

Fig.9 pH value of pore solution from LCM fresh and hardened paste

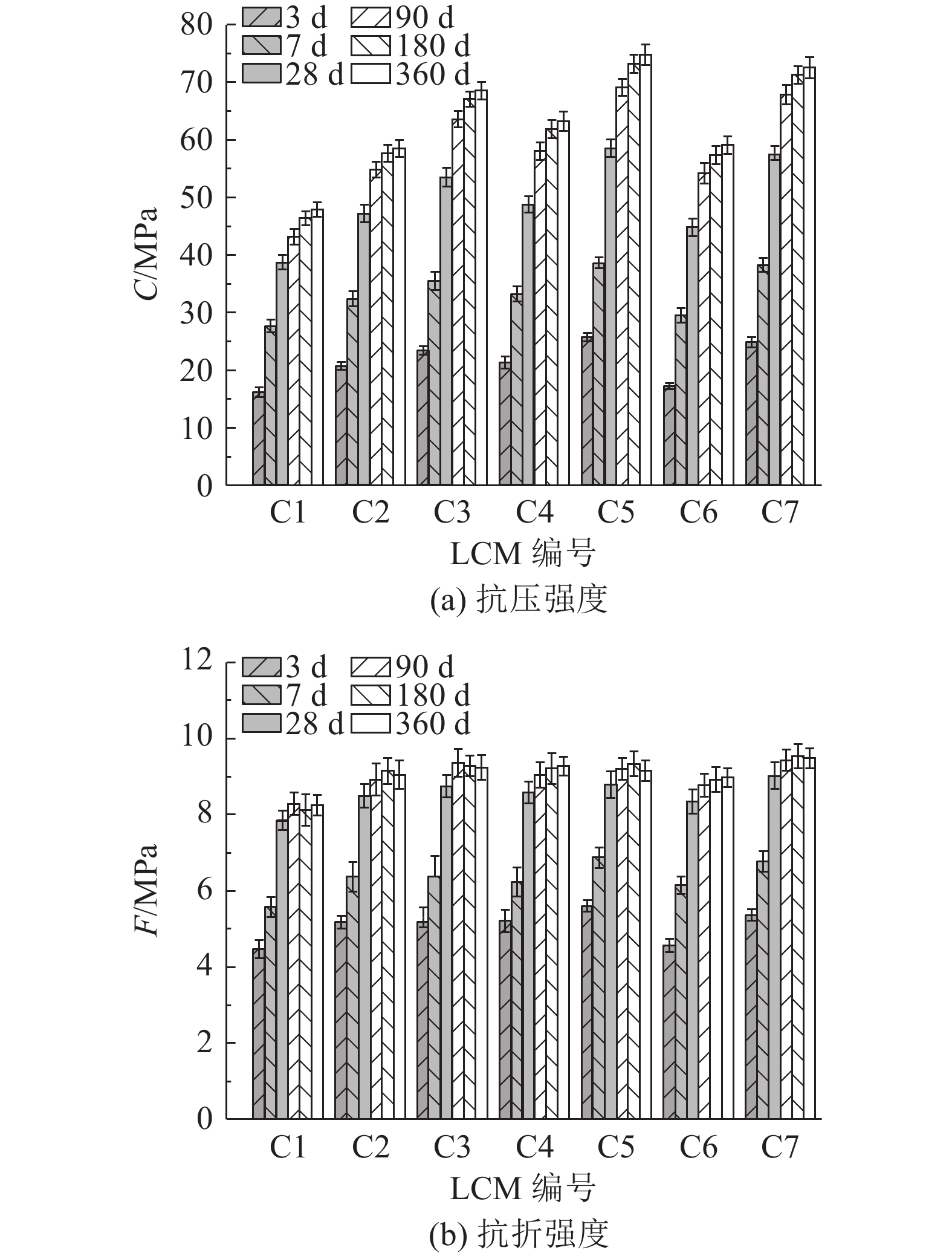

2.5. 力学性能

不同硅酸盐水泥质量分数条件下LCM的力学性能演变规律如图10所示. 图中,C为抗压强度,F为抗折强度. 当石灰质量分数固定为10%时,对于未掺加硅酸盐水泥的C1,其第3、28 d的抗压强度分别为16.2、38.8 MPa;对于掺加10%硅酸盐水泥的C3,其第3、28 d 的抗压强度显著提高,分别达到23.4、53.5 MPa;当硅酸盐水泥质量分数增加至20%时,C5在第28 d的抗压强度可达58.5 MPa. 随着养护时间的延长,LCM的抗压强度持续缓慢增加,且各质量比的第90 d时抗压强较其第28 d的强度相比仍有明显增长. 养护1 a后,C1、C3、C5的抗压强度较第28 d时的强度相比分别增长了23.6%、28.1%、27.3%,表明LCM质量比中的矿物掺和料的火山灰效应有效提高了LCM的后期力学性能. 在养护第28 d时,C3抗压强度较C1增加了37.9%,而C5抗压强度较C1增加了50.8%. 因此,在LCM中掺入质量分数为10%的硅酸盐水泥即可明显提高其在各个龄期的力学性能.

图 10

图 10 各LCM样品力学性能演变规律

Fig.10 Evolution rule of mechanical strength of LCM samples

当LCM中硅酸盐水泥质量分数均为10%时,由图10可知,C3在各个龄期的力学性能均优于C2与C4,但总体差距不大. 养护第28 d时,C2与C4的抗压强度分别为47.2、48.8 MPa. 养护1 a后,C2和C4的抗压强度分别为C3的85.3%和92.2%. 值得注意的是,与C3和C4相比,C2后期强度增幅相对较低,同时图10中的C1也有类似现象,说明当LCM中石灰质量分数相对较低时,其后期力学性能的提升会受到影响. 此外,由图10(b)可知,LCM的抗折强度相对较高,除了C1,其余质量比下养护28 d后抗折强度约8.5~9.0 MPa. 因此,LCM胶砂试件养护28 d后的折压比约为0.16~0.17,具有较好的韧性.

由图10可知,随着复合矿物掺和料中粉煤灰比例提高,LCM各龄期的力学性能均出现下降趋势,特别是当复合矿物掺和料中粉煤灰与矿渣质量比为2时,LCM抗压强度显著降低. 养护28 d时C6与C7的抗压强度分别为44.8、57.7 MPa. 一方面,由于粉煤灰的火山灰活性远低于矿渣粉,过高质量分数的粉煤灰(C6中粉煤灰质量分数达到50.7%)水化程度较为有限[31],无法形成足够的水化产物填充浆体微结构从而致使硬化浆体孔隙率较高,最终导致LCM力学性能较低. 另一方面,与矿渣粉相比,单位质量的粉煤灰在水化反应中消耗了更多的氢氧化钙,水化后期过高质量分数的粉煤灰可能会影响矿渣粉的水化[32]. 因此,通过提高复合掺和料中矿渣粉比例可改善LCM的力学强度. 此外,当LCM中石灰质量分数过高时,大量未反应的石灰在硬化浆体中仅起到惰性填充作用,也会降低其力学性能.

表 5 原材料与LCM样品的碳排放

Tab.5

| M/(kg·kg−1) | ||||

| 原材料 | LCM | |||

| 水泥熟料 | 0.880 | C1 | 0.12 | |

| 消石灰 | 0.750 | C2 | 0.17 | |

| 矿渣粉 | 0.083 | C3 | 0.21 | |

| 粉煤灰 | 0.008 | C4 | 0.24 | |

| 石膏 | 0.200 | C5 | 0.29 | |

| 硅酸盐水泥 | 0.850 | C6 | 0.20 | |

| — | — | C7 | 0.21 | |

3. 结 论

研究采用不同质量比的LCM力学性能演变规律,进而通过分析LCM水化产物与微结构演变规律及其水化动力学探究LCM水化特性,揭示LCM优化质量比中少量硅酸盐水泥对其力学性能的提升机理. 主要结论如下:

(1) LCM的水化产物主要包括钙矾石、低钙硅比C-(A)-S-H凝胶及少量AFm-CO3,其中钙矾石主要在水化早期(24~72 h)形成,且在硬化浆体中质量分数可达10%~15%. 经过长期水化后,杆棒状钙矾石晶体作为骨架嵌入C-(A)-S-H凝胶当中并形成致密整体,此时LCM硬化浆体中仍存在部分未反应石灰.

(2) 与硅酸盐水泥和其他复合水泥相比,LCM硬化浆体孔隙结构具有较高的曲折度与较低的连通度. 随着水化时间的延长,LCM质量比中大量的矿物掺和料通过火山灰效应有效细化了孔径,降低了硬化浆体的有效孔隙率,并且最终提高了孔隙结构的复杂性.

(3) 钙矾石的大量形成会导致LCM的热流曲线在水化减速期出现了一个新的水化放热峰. 由于矿物掺和料的成核效应,掺入的少量硅酸盐水泥在水化初期快速水化形成的C-(A)-S-H有效吸附了孔溶液中的硫酸根并进而加速了石膏的溶解与消耗,因此该水化放热峰出现时间明显提前.

(4) 通过质量比优化可显著提升LCM各龄期的力学性能,典型质量比(石灰、复合矿物掺和料及硅酸盐水泥质量比为1∶8∶1)在水胶比为0.3的条件下养护28 d时的抗压强度可达53.5 MPa,较对照组抗压强度提高37.9%,且后期力学强度仍持续增长,养护1 a后抗压强度较28 d时增加28.1%.

(5) 掺入少量硅酸盐水泥不仅可缩短LCM的水化诱导期,增强LCM的胶凝性能并直接提高其早期力学强度,而且可为矿物掺和料中的玻璃体解聚提供较高的碱性环境,因此能有效促进矿物掺和料火山灰反应并提高LCM整体水化速率,进而提升LCM中后期力学性能.

本研究通过胶凝组分优化提高LCM力学性能,未来可通过采用合适激发剂增强粉煤灰的火山灰活性并进一步提升LCM的力学性能.

参考文献

中国水泥行业2011—2022年二氧化碳和大气污染物排放分析

[J].

Analysis on the emissions of carbon dioxide and air pollutants in China’s cement industry from 2011 to 2022

[J].

不同CO2养护压力下硫铝酸盐和硅酸盐水泥浆体早期微观结构

[J].

Microstructure of early-age calcium sulphoaluminate and ordinary Portland cement paste cured under different CO2 pressures

[J].

粉煤灰矿化CO2研究进展

[J].

Research progress of coal fly ash for CO2 mineralization process

[J].

Philosophy of rational mixture proportioning of alkali-activated materials validated by the hydration kinetics of alkali-activated slag and its microstructure

[J].DOI:10.1016/j.cemconres.2023.107139 [本文引用: 1]

Characteristics of micro structure and strength development of alkali activated GGBS-FNS hybrid cement

[J].DOI:10.1016/j.conbuildmat.2023.133773 [本文引用: 1]

Mechanical behavior of construction and demolition waste-based alkali activated materials exposed to fire conditions

[J].DOI:10.1016/j.conbuildmat.2024.134994 [本文引用: 1]

Sodium aluminate activated waste glass: reduced efflorescence behavior by C(N)−A−S−H transformation

[J].DOI:10.1016/j.cemconres.2024.107527 [本文引用: 1]

GeoMicro3D: a novel numerical model for simulating the reaction process and microstructure formation of alkali-activated slag

[J].DOI:10.1016/j.cemconres.2020.106328 [本文引用: 2]

Environmental impact assessment of alkali-activated materials: examining impacts of variability in constituent production processes and transportation

[J].DOI:10.1016/j.conbuildmat.2022.129032 [本文引用: 1]

Parameters affecting the properties and microstructure of quicklime (CaO) - activated slag cement pastes

[J].DOI:10.1016/j.cemconcomp.2019.05.002 [本文引用: 1]

Alkali activation of paper industry lime mud and assessment of its application in cementless binder

[J].DOI:10.1016/j.dibe.2023.100146 [本文引用: 1]

Effect of sodium sulfate on the hydration and mechanical properties of lime-slag based eco-friendly binders

[J].DOI:10.1016/j.conbuildmat.2020.118603 [本文引用: 1]

One-part pastes and mortars of CaO-Na2CO3 activated blast furnace slag: microstructural evolution, cost and CO2 emissions

[J].DOI:10.1016/j.conbuildmat.2023.130431 [本文引用: 1]

Reducing environmental impacts and carbon emissions: study of effects of superfine cement particles on blended cement containing high volume mineral admixtures

[J].DOI:10.1016/j.jclepro.2018.06.079 [本文引用: 1]

低pH胶凝材料pH测试方法研究

[J].

Investigation into the pH measurement methodology of low pH cementitious materials

[J].

Model structures for C-(A)-S-H(I)

[J].DOI:10.1107/S2052520614021982 [本文引用: 2]

The anion exchange properties of AFm (hydrocalumite-group) minerals defined from solubility experiments and crystallographic information

[J].DOI:10.1016/j.cemconres.2020.106270 [本文引用: 1]

Investigation of the calcined kaolinite content on the hydration of Limestone Calcined Clay Cement (LC3)

[J].DOI:10.1016/j.cemconres.2018.02.016 [本文引用: 1]

Microstructural evolution and characterization of ground granulated blast furnace slag in variant pH

[J].DOI:10.1016/j.conbuildmat.2020.118978 [本文引用: 3]

Microstructural evolution and carbonation behavior of lime-slag binary binders

[J].DOI:10.1016/j.cemconcomp.2021.104000 [本文引用: 1]

Microstructural developments of limestone calcined clay cement (LC3) pastes after long-term (3 years) hydration

[J].DOI:10.1016/j.cemconres.2021.106693 [本文引用: 1]

Investigation of C-A-S-H composition, morphology and density in Limestone Calcined Clay Cement (LC3)

[J].DOI:10.1016/j.cemconres.2018.10.011 [本文引用: 1]

A reappraisal of the ink-bottle effect and pore structure of cementitious materials using intrusion-extrusion cyclic mercury porosimetry

[J].DOI:10.1016/j.cemconres.2022.106942 [本文引用: 1]

The influence of the filler effect on the sulfate requirement of blended cements

[J].DOI:10.1016/j.cemconres.2019.105918 [本文引用: 1]

Insights on the role of alumina content and the filler effect on the sulfate requirement of PC and blended cements

[J].DOI:10.1016/j.cemconres.2022.106929 [本文引用: 1]

The effect of temperature on dissolution activity of fly ash and metakaolin in alkaline conditions

[J].DOI:10.1016/j.cemconcomp.2023.105363 [本文引用: 1]

Outcomes of the RILEM round robin on degree of reaction of slag and fly ash in blended cements

[J].DOI:10.1617/s11527-017-1002-1 [本文引用: 1]

Reactivity of supplementary cementitious materials (SCMs) in cement blends

[J].DOI:10.1016/j.cemconres.2019.105799 [本文引用: 1]