目前,国内外学者对爬壁机器人的移动方式、吸附方式、驱动方式等进行了大量研究。如:张小俊等[3]设计了一种基于轮足复合式运动与非接触变间隙永磁吸附的柔顺越障爬壁机器人,有效解决了爬壁机器人负载能力弱及对复杂壁面适应能力差的问题;杨培等[4]设计并分析了一种爬壁机器人的磁吸附模块,优化了模块的结构参数,研究结果为其他磁吸附机器人的设计提供了参考;郑勇峰等[5]分析了机器人在曲面运动时轮足式移动机构的姿态变化规律,研究了吸附机构的调节方式,设计了一种基于分体柔性轮足移动与复合式变磁力吸附的自适应爬壁机器人,较好地解决了机器人在曲率壁面的自适应和越障等问题;霍平等[6]根据仿生原理,设计了一种新型爬壁机器人结构,通过传动机构的控制和规划实现了机器人两腿交替吸附在壁面上而连续运动。在足式移动机器人控制方面,徐阳阳等[7]根据爬壁机器人足式移动的特点,制定了机器人控制系统设计方案。

上述研究大多针对机器人在单一壁面移动,且对机器人在不同材质壁面移动的研究较少。因此,依据风机叶片检测的现状和发展需求,本文提出了一种足履式移动和复合式吸附的风机叶片检测机器人(以下简称机器人)。该机器人能自主攀爬风机塔筒,并对风机叶片表面进行检测。本文围绕机器人的结构设计、控制系统设计、步态规划等几方面进行详细探讨,最终通过实验来验证设计方案的可行性。

1 机器人结构设计

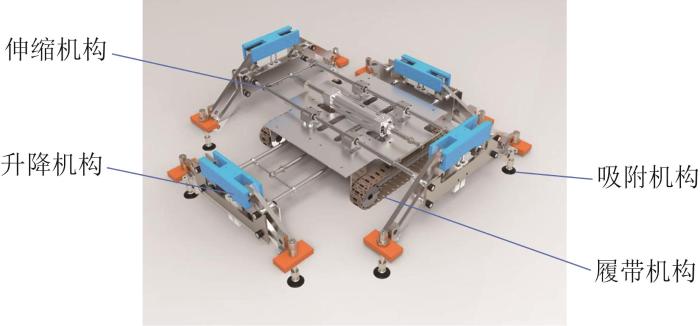

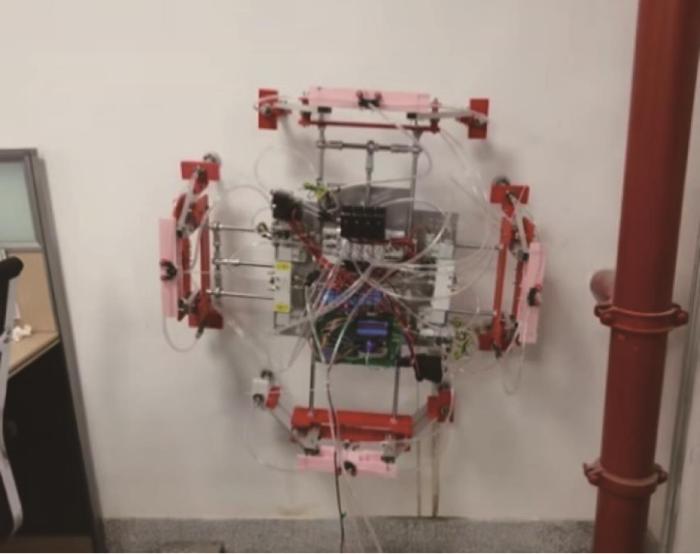

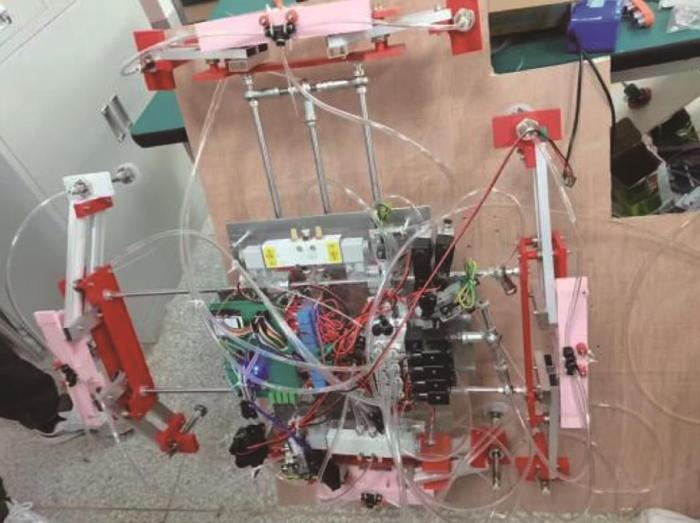

机器人需具备攀爬风机塔筒的能力,对风机叶片表面进行检测。机器人整体呈对称设计,其重心位于中轴线上。机器人结构如图1所示。机身四周各安装有4个升降机构和吸附机构,机身的上、下部位分别配备了互相垂直的伸缩机构,机身两侧则对称安装有履带机构。

图1

图1

风力发电机叶片检测机器人结构

Fig.1

Structure of wind-generator set blade inspection robot

1.1 履带机构

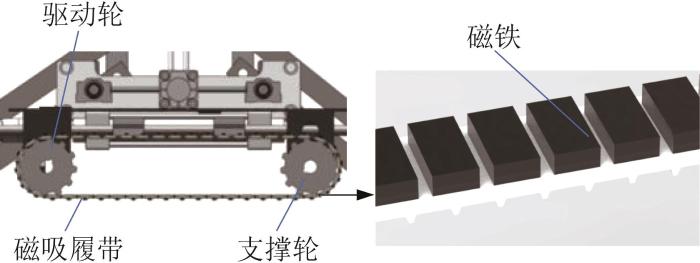

考虑到机器人的尺寸较小,履带机构采用同步带设计。履带机构的结构如图2所示。其主要由磁吸履带、驱动轮和支撑轮组成,其中单节磁吸履带上嵌有永磁体。

图2

图3

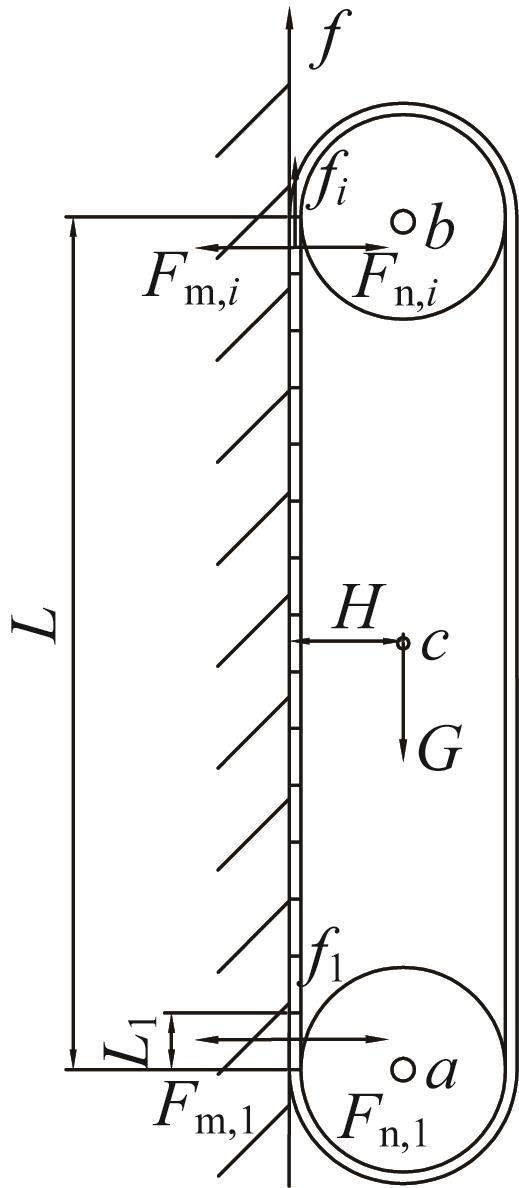

表1 磁吸履带受力参数

Table 1

| 符号 | 含义 |

|---|---|

| f | 单侧磁吸履带受到的摩擦力 |

| Fn | 单侧磁吸履带受到的塔筒壁面的支持力 |

| Fm | 单侧履带对塔筒壁面的吸附力 |

| fi | 第i节履带受到的摩擦力 |

| Fn, i | 第i节履带受到的塔筒壁面的支持力 |

| Fm, i | 第i节履带对塔筒壁面的吸附力 |

| 第i节履带到第1节履带的直线距离 | |

| L | 履带下轴心a到上轴心b的距离 |

| H | 质心c到塔筒壁面的垂直距离 |

通过分析可知,若机器人在静止状态下不产生滑移或倾覆,则需满足以下条件:

式中:μ为履带与塔筒壁面之间的摩擦因数,MA为机器人受到的力矩。

由

已知

1.2 足式移动机构

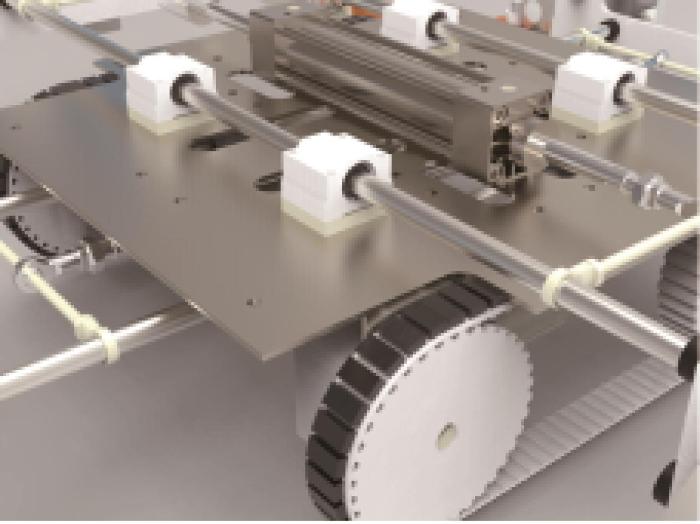

足式移动机构是机器人的核心部件之一,其主要由2个气缸和4根导轨构成。通过气缸的驱动,导轨在平行方向移动,从而实现机器人前后(X方向)和左右(Y方向)移动。足式移动机构如图4所示。其中2个气缸分别安装在机身的上下两面,且两气缸的运动方向互相垂直。

图4

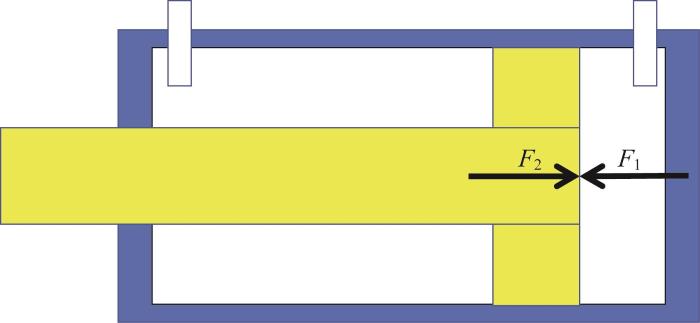

根据机器人的移动要求,选择双作用普通气缸。气缸的工作载荷为200 N,气缸受力如图5所示。其中:F1和F2分别为活塞左、右行进推力。

图5

则:

式中:D为气缸筒内径;d为活塞杆直径;p为压强,p=0.4 MPa;η为载荷率,η=0.7。

按d/D=0.2进行计算,可得:

气缸的行程为150~250 mm,可以按强度条件计算活塞杆直径,即:

式中:

活塞杆材料为Q235钢,其拉压强度为215 MPa,安全系数取1.4,通过计算得d>1.6 mm。

对于气缸,需满足:

式中:

缸筒材料的拉压强度为215 MPa,安全系数取6,通过计算得

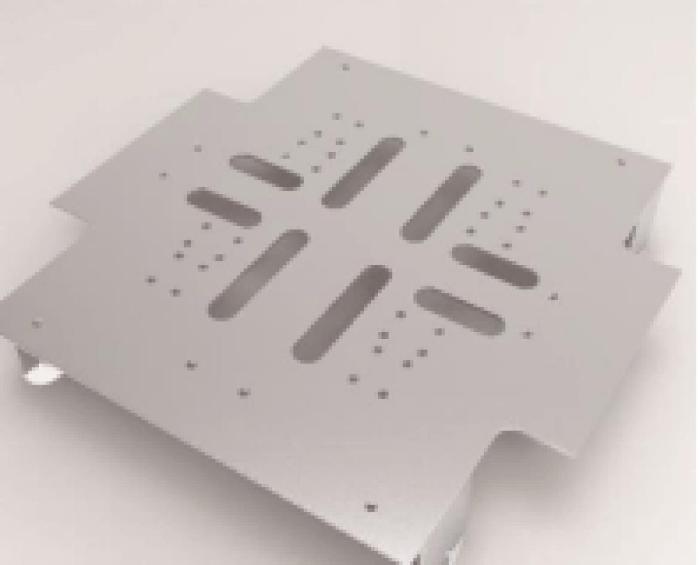

1.3 吸附机构

吸盘与风机叶片表面直接接触,因此吸盘吸附力的大小对机器人在叶片表面的安全行走和检测至关重要。在设计时需考虑叶片曲面对吸盘吸附的影响。叶片的曲面结构会导致吸盘与叶片之间的接触不均匀,使吸盘的局部区域不能形成均匀的真空,从而影响整体的吸附力。曲面结构还可能导致吸盘的局部压力有差异,使得某些区域的吸力不足,影响机器人整体的平衡性和稳定性。因此,需对吸盘的布置和负载分布进行详细分析,以确保整个系统的稳定性。设计时通过采用自适应吸盘及使用多个吸盘来改善吸附效果。

吸附机构主要由吸盘和吸盘支架组成,如图6所示。机器人在移动和检测过程中,需确保安全,避免因吸附力不足而产生滑移或倾覆。

图6

机器人自重G1=130 N,自重与负载之和G=200 N,取安全系数Y=1.5~3。

通过分析可得:

式中:

为保证机器人不产生滑移,需满足:

式中:μ1为吸盘与壁面之间的摩擦因数,μ1=0.5。

则机器人满足静平衡的临界条件为:

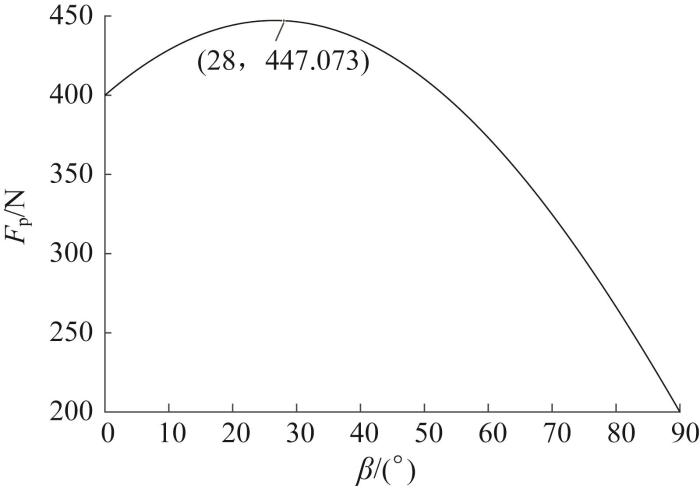

通过分析可得壁面倾角对吸盘吸附力的影响,如图7所示。由图可知,当β=28°时,

图7

图7

壁面倾角对吸盘吸附力的影响

Fig.7

Influence of wall inclination angle on adsorption force of suction cup

取吸盘内外压差Δp

代入以上参数,可得FP, j =282.6 N。

当机器人吸附在垂直壁面,即β=0、Y=2时,由

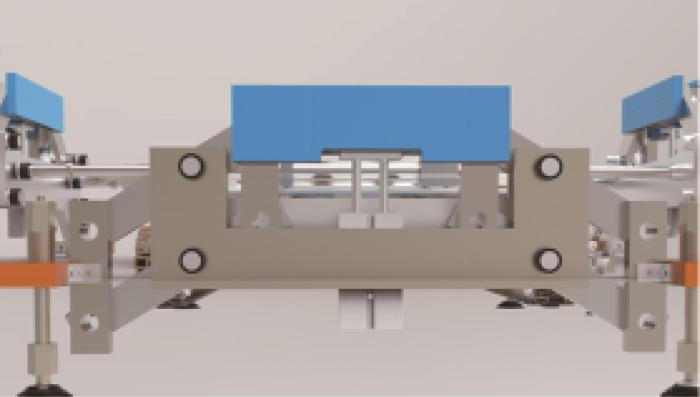

1.4 机架结构

机架是机器人的核心部件之一,用于连接和支撑机器人各个组件。机架结构的合理性直接影响着结构的稳定性及机器人整体的运动性能。因此,在设计机架时,首先需要确保其具有足够的刚度和强度,以防止机器人在运动过程中出现变形或断裂。同时,机架应尽可能轻,以满足轻量化的设计要求。为了承载和固定各种装置,在机架上设计了适当的固定孔位,确保这些孔位之间相不干涉,并留有足够的调整余量,使设备安装便捷,设备空间分布合理且稳固。机架结构如图8所示。

图8

机器人整体以机架为中心。机架两侧安装有履带机构,以用于机器人攀爬塔筒;机架的上、下面分别安装有X、Y方向的移动机构,每个移动机构的两端装有升降机构,以用于机器人在叶片上行走。当升降机构升起,即履带机构工作时,磁吸履带可以有效吸附到塔筒上进行移动,而不会干扰其他工作部件的操作;当升降机构降下时,X、Y方向的移动机构启动,机器人从磁吸履带切换到真空吸盘状态,由气缸推动机器人沿X、Y方向移动。

2 机器人控制系统设计

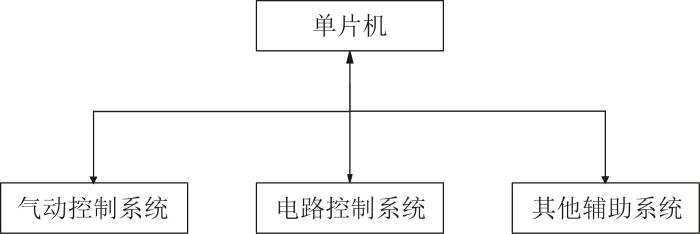

机器人的控制采用分层式控制,文中主要介绍下位机控制系统。下位机控制系统主要包括气动控制系统和电路控制系统。本文主要研究气动和电动控制元件的选型、状态监测设计、数据通信及叶片检测系统。

2.1 总体方案设计

机器人需在风机塔筒和叶片上完成攀爬和检测工作,因此其控制系统必须具备较高安全性、可靠性和稳定性。机器人采用足履复合式移动方式,其中:履带移动由直流减速电机驱动,能够提高机器人在风机塔筒表面的移动速度;足式移动中,真空吸盘附着在风机叶片上,伸缩机构和升降机构都由气缸驱动,该设计不仅能高效利用气泵,还降低了电路系统的复杂性。

机器人主控制器采用单片机。该系统能够实现气动控制系统、电路控制系统及其他辅助系统的精确控制和数据交互。控制系统的结构如图9所示。

图9

2.2 气动控制系统设计

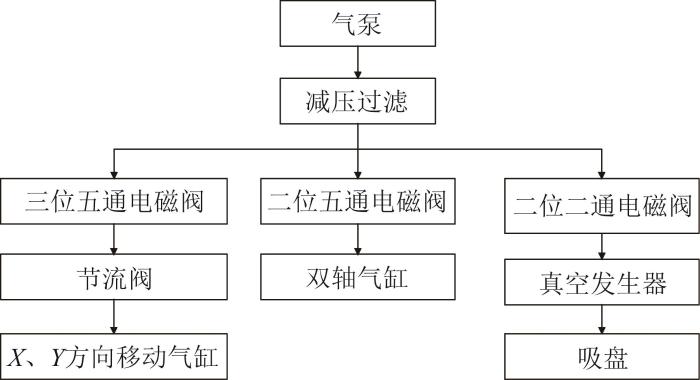

气动控制系统是足履式移动机器人的主要驱动系统,直接影响着机器人在叶片表面吸附、检测和爬行的稳定程度。气动控制系统的原理如图10所示。气动控制系统包括动力源、执行机构和控制元件,其中:动力源是由气泵产生的高压气体;执行机构包括伸缩机构的双作用气缸、推动吸盘上升或下降的双轴气缸以及真空负压吸盘;控制元件包括由三位五通电磁阀、二位五通电磁阀组成的阀岛以及二位二通电磁阀。

图10

根据机器人机械结构和气动控制系统的设计要求,驱动机器人沿X、Y方向移动的小型气缸需满足特定的工作负载要求,即其在运动过程中无论是推出还是收回,都需具备一定的负载能力,并且在停止时不能发生滑移。因此,根据机器人整体设计要求,选择双作用气缸。X、Y方向小型气缸的行程为200 mm,根据运动过程中的推力需求,可以确定气缸工作在0.6 MPa的空气压力下,因此型号选定为MA25-200-S。

双轴气缸用于推动平行四边形机构,从而带动吸盘上下移动。因吸盘质量较小,且能够通过压力自吸附,所以对双轴气缸的推力要求不高,主要关注其行程。由于升降机构在机架两侧交错布置,X、Y方向的吸盘到叶片表面的距离不同,最终选择的双轴气缸型号分别为TN10-40S和TN10-35S。

为了确保气缸稳定作业,需要选择合适的电磁阀,以准确控制气缸的行进位置。X、Y方向气缸的移动选用三位五通中压式电磁阀进行控制。当A侧线圈通电时,气缸的压力口接通A接口,排气口接通B接口,气缸伸出;当B侧线圈通电时,气缸收回;当两侧线圈均不通电时,气缸保持在最后那侧线圈失电时的状态,并持续施加压力,排气口不与任何接口接通,从而保持气缸的状态而不发生移动。根据整体控制对电压和管径的要求,电磁阀型号选择为4V230P-08 24V。对于双轴气缸,由于其控制要求较低,仅需考虑推出和收回两种状态,因此选用二位五通电磁阀,型号为4V210 24V。真空吸盘的吸附和脱附也需电磁阀控制,通常为单管通断控制,因此真空吸盘的控制选用二位二通电磁阀,型号为2V025-06 24V。

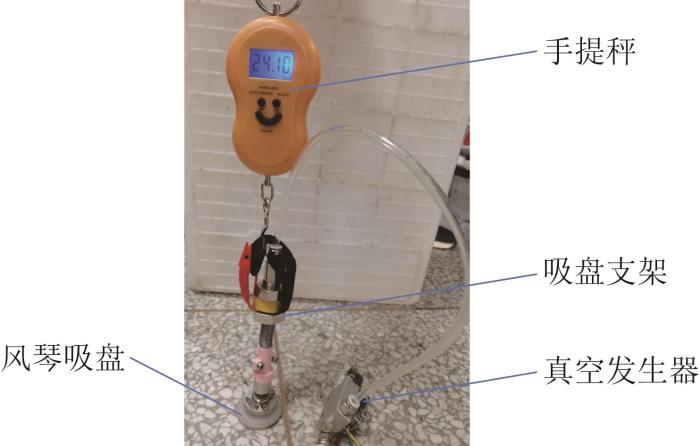

真空吸盘有多种类型,包括平板型、风琴型、吸管型和深型等。平板型吸盘适用于光滑平整且无变形的壁面,对吸附面的要求较高;风琴型吸盘适用于曲面,对吸附面的要求相对较低。由于风机叶片表面具有一定弧度,风琴型吸盘较为适合。选择吸盘支架时需考虑是否带缓冲,是否可摇摆,可适应的吸盘形状、大小及真空口方向等。由于风机叶片表面存在一定的曲率,需要选择带缓冲且可摇摆的吸盘支架。最终确定的吸盘支架型号为ZP3EU-TF2JB50。

对于真空发生器的选择,考虑到机器人主要工作在高空环境中,每一步移动都需谨慎,因此需要反馈型真空发生器,以确保吸盘牢固吸附。反馈型真空发生器在吸盘产生一定负压时,可以发出信号,并且具有可调节压力的功能。

为了使X、Y方向气缸的移动更加平滑,需要在气缸的进气或排气端加装节流阀,以控制气缸的移动速度。节流阀分为进气节流阀和排气节流阀。进气节流阀控制气流从气管端流向气缸的螺纹端,排气节流阀则控制气流从气缸排出。可通过节流阀上端的螺栓调节节流程度,从而控制气缸的行进速度。根据节流阀的特性,以及X、Y方向气缸为双作用气缸,用于机器人移动,因此选择排气节流阀。

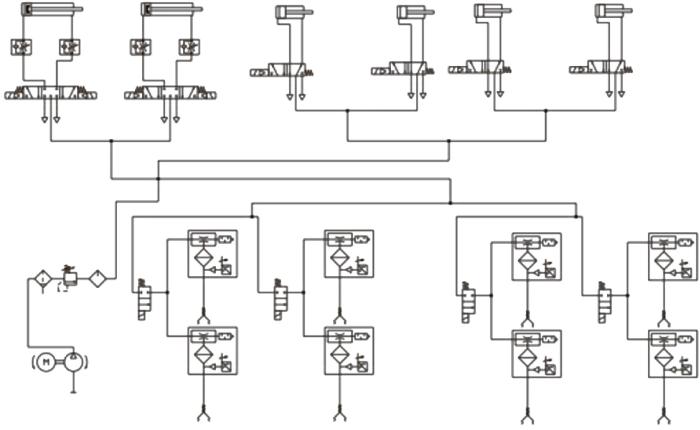

在气动控制系统中,2个双作用气缸和4个双轴气缸共用一个气泵,所以进行合理的气动控制非常重要。在气动管路连接设计中,首先,通过气泵将气体输送至调压减压阀,在该环节中可以对气压进行有效的调节,防止气压过高或过低,确保系统的稳定性;随后,气体通过管路分配至各个工作区域。其中双作用气缸的驱动由三位五通电磁阀控制,使其前进或后退。此外,气缸上安装有节流阀,以调节阀门动作的速度,从而精确控制机器人的移动速度。

对于4个双轴气缸的控制,则采用二位五通电磁阀。此外,在真空吸盘的控制上,采用二位二通电磁阀。这种设计可有效提升系统的灵活性和精确性,为气动系统的应用提供可靠保障。

气缸驱动原理如图11所示。

图11

2.3 电路控制系统设计

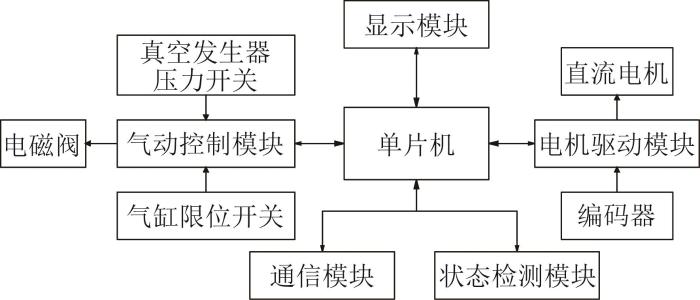

电路控制系统是确保机器人运行的关键部分,它不仅控制气动控制系统中的电磁阀,还具有电机驱动控制、元件电压电流匹配、状态显示与输出以及与上位机的通信交互等功能。电路控制原理如图12所示。电路控制系统包括显示模块、通信模块、状态检测模块、气动控制模块和电机驱动模块等。

图12

按照设计要求,机器人采用单片机控制。单片机具有功耗低、体积小、结构简单、易于扩展等优点。其中,STM32系列单片机由于集成度高、功耗低、稳定性好、外部设备齐全以及不同型号间的引脚可兼容等特点,相较于其他单片机具有较大优势,适用于较恶劣的运行环境。因此,综合考虑后选用STM32系列单片机作为机器人主控芯片。为了更好地利用单片机资源,在满足功能需求的前提下选择引脚较少的单片机,最终选定STM32F103RCT6作为主控芯片。

磁吸履带能否在风机塔筒上正常行走,其电机选型是关键。依据轻量化的设计需求,电机质量应尽可能小。为了尽量避免电机与横向移动机构干涉,选用薄型直流减速电机。根据机器人的受力状态,通过计算得出电机所需的扭矩,然后根据扭矩选择电机型号。最终选择了JS-50T薄型直流减速电机,其扭矩为30 N·cm,驱动电压为5~12 V,输出转速为4~11 r/min,长为20 cm,重约100 g。

为了同时驱动不同的电子元件,电源选择应遵循电压最大原则,故电源电压至少应为DC 24 V。同时,为满足轻量化设计要求,电源选择锂电池。最终选用了18650锂电池,其输出电压为DC 24 V,最大输出电流为9 A,持续输出电流为5 A,适应于-2~60 ℃的工作环境。

STM32单片机需要DC 3.3 V的工作电压,继电器的工作电压为DC 5 V,电磁阀的工作电压为DC 24 V。为了满足各模块的需求,需将DC 24 V电压先降压至DC 5 V,再降压至DC 3.3 V。根据各模块的额定电流,最终选用的降压模块为XL4005和LM2596S。其中XL4005模块可将5~32 V的电压降至0.8~30 V可调范围,最大工作电流为5 A,可满足继电器模块的需求。LM2596S模块可将5 V电压降至3.3 V,最大工作电流为3 A,适用于单片机供电。

通信模块是机器人与外界交互的桥梁。为了实现机器人与遥控器之间稳定实时的信息传输,需要选择成熟可靠的信息传输模块。考虑到本研究中风机塔筒的高度一般在100 m以内,叶片的直径一般在90 m以内,因此可以确定通信距离在200 m以内。根据工作需求选择Wi-Fi通信,其包含2.4G和5G两个频段,传输速度快,设备连接能力强。最终选用了ESP-01S 2.4G无线通信模块。

3 机器人步态规划

机器人整体采用履带与足式结构相结合的设计。运动步态对足式移动有显著影响,步态规划将直接影响机器人的运动速度和稳定性。为了确保机器人各吸盘和气缸的协调运动,避免其重心偏移或失稳、掉落及倾覆,需要对其步态进行规划,使其步态符合设计要求。

当机器人系统上电时,STM32主控芯片会发出全局复位信号,所有系统将进行自检和归位,X、Y方向的气缸也会进行中心化处理。此时,机器人的质心与机架中心重合,这有利于磁吸履带的平稳爬行。当机器人在叶片上移动时,4个升降气缸同时推起,真空吸盘开始工作,机器人从履带行进模式切换到足式移动模式。

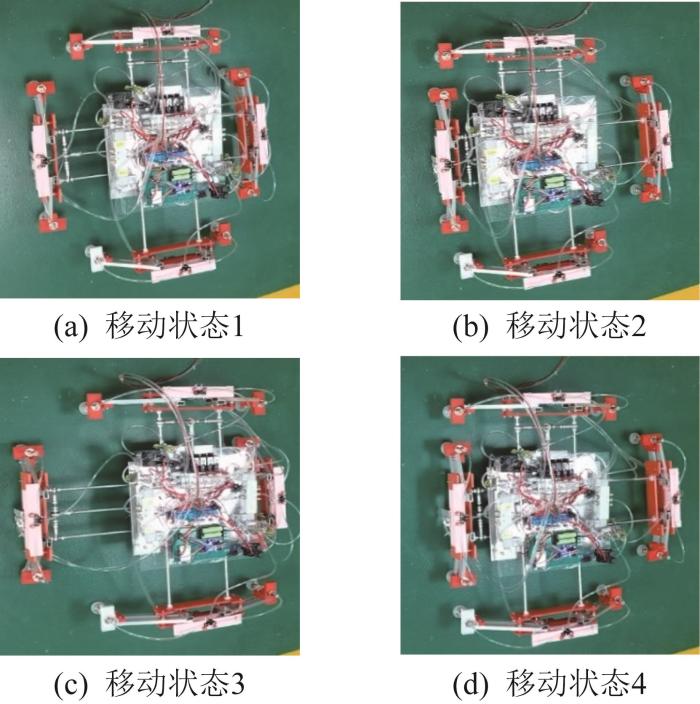

机器人在足式移动时,2组足之间的切换方式主要有2种:直接切换和过渡切换。直接切换指在横向吸盘到达指定位置的同时,纵向吸盘立即脱离。这种方式操作简便,移动速度较快,但存在吸盘吸附不稳导致机器人脱落的风险。过渡切换指在吸盘切换过程中存在过渡阶段,只有当另一组吸盘吸附稳定后才进行下一步运动。这种方式提高了机器人运动的安全性,避免了掉落风险,但会影响其移动速度。考虑到机器人在实际工作环境中的需求,最终选择了过渡切换的方案,如图13所示。

图13

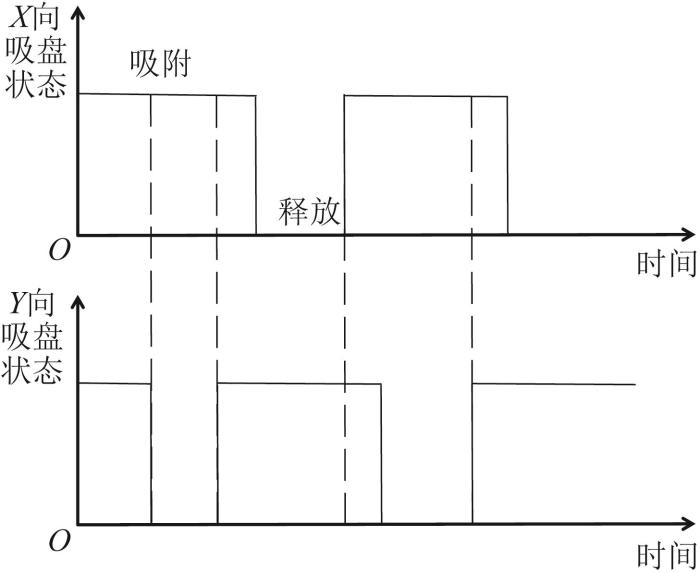

3.1 X 方向步态规划

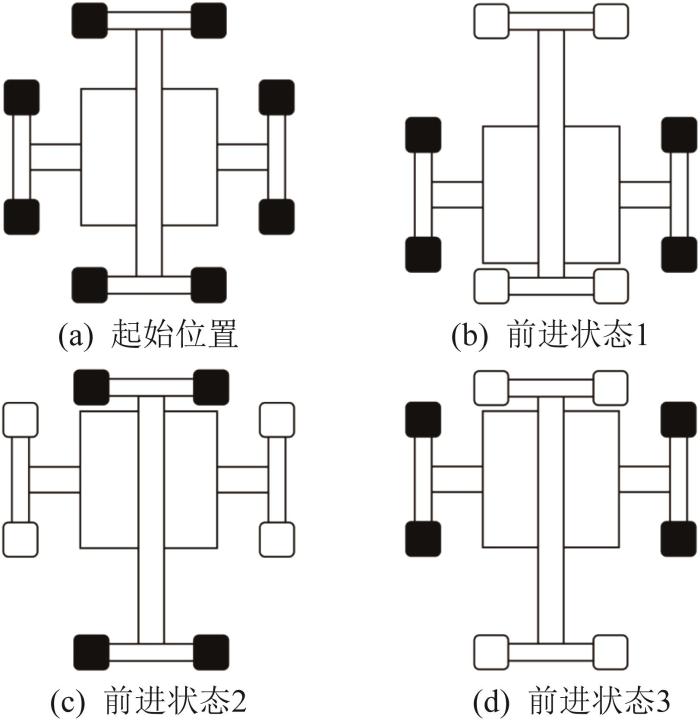

机器人X方向的步态规划如图14所示。其中:黑色区域表示机器人脚掌与叶片接触,真空吸盘处于吸附状态,能够牢固地附着在叶片上;白色区域表示吸盘已抬升,其处于非工作状态。

图14

1)起始位置。当主控芯片发出信号时,机器人X、Y方向的前进气缸归中,4个升降气缸同时推起,吸盘下压并开始工作,直至牢固吸附在风机叶片上。此时,机器人从履带行进模式切换为足式移动模式,相当于机器人的2只脚同时接触地面,如图14(a)所示。

2)前进状态1。主控芯片发出前进信号,纵向吸盘停止工作,纵向升降气缸缩回,纵向吸盘上收。X方向前进气缸伸出,带动升降装置和吸盘向前移动,此时机器人相对于其主体向前移动1步,如图17(b)所示。

图15

图16

图17

3)前进状态2。当气缸完全伸出后,磁性开关向主控芯片发出到位信号。此时,纵向升降气缸伸出,纵向吸盘下压并开始工作。待单片机接收到吸盘压力信号后,横向吸盘停止工作,横向升降气缸缩回,横向吸盘上收,X方向前进气缸缩回,带动机架向前移动,相当于机器人将一只脚移动到新的位置,如图17(c)所示。

4)前进状态3。气缸完全收回后,磁性开关检测到位置到位信号,横向升降气缸伸出,吸盘下压,横向吸盘开始工作。待单片机接收到横向吸盘的压力信号后,纵向吸盘停止工作,纵向升降气缸缩回,纵向吸盘上收,此时机器人将另一只脚落下,同时将之前的脚抬起,如图17(d)所示。

以上描述了机器人前移1步的过程。如果机器人需要继续前移,则重复进行状态1到状态3的转换;如果需要后退,则按逆序进行状态3到状态1的转换即可。

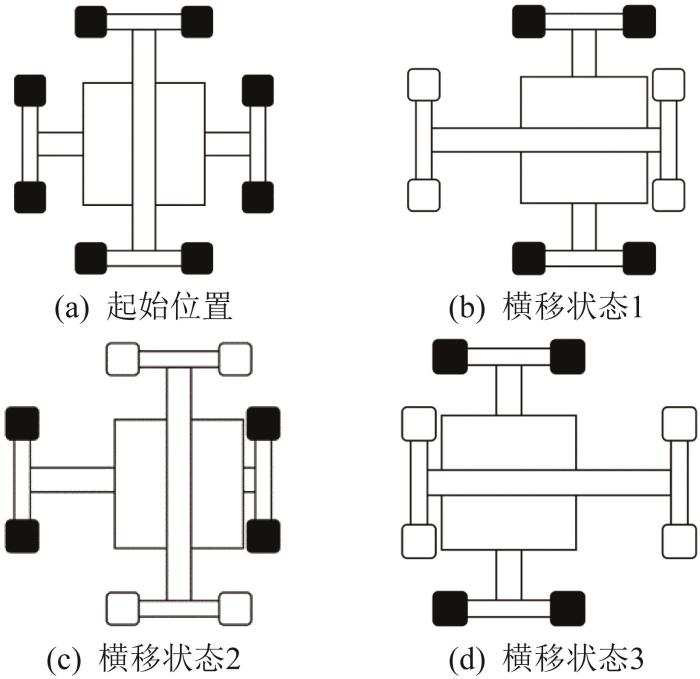

3.2 Y 方向步态规划

机器人横向移动与前后移动的步态规划类似。横向移动主要用于实现对叶片根部较宽区域的检测。机器人Y方向的步态规划如图15所示。

1)起始位置。与前后方向的移动相同,机器人在接收到横向移动的指令后,将履带行进模式切换为足式移动模式,如图15(a)所示。

2)横移状态1。横向吸盘停止工作并在升降气缸的收缩下上收,Y方向移动气缸伸出,带动横向吸盘向右移动,如图15(b)所示。

3)横移状态2。待Y方向移动气缸伸出后,横向和纵向吸盘的工作状态进行切换。当吸盘状态切换完成,Y方向移动气缸开始缩回,如图15(c)所示。

4)横移状态3。待Y方向移动气缸归位完成,纵向和横向吸盘的工作状态切换,机器人完成1步横向移动,如图15(d)所示。

如果机器人需要继续左移,则重复进行状态1到状态3的转换;如果需要右移,则按逆序进行状态3到状态1的转换即可。

4 机器人吸附与步态实验

为了验证机器人设计的合理性和分析的准确性,搭建了机器人样机,进行实验验证。首先,按照设计图纸加工并组装了机器人各个部件,包括履带机构、足式移动机构和吸附机构等;然后,进行系统调试和软件配置,以确保机器人各部件能够协同工作;样机搭建完成后,进行实验测试,测试内容包括机器人在不同操作条件下的吸附能力、运动性能及稳定性等。将测试结果与理论计算结果进行对比,来评估设计方案的实际效果,并对机器人在叶片表面的表现进行全面分析。

4.1 吸附实验

搭建吸附机构吸附力测试台。用手提秤测量吸盘与壁面接触时的吸附力,如图16所示。当吸盘吸附于壁面时,其最大吸附力为241 N,大于理论计算值,满足了设计要求。

图18

图18

机器人吸附在60°倾角的木板表面

Fig.18

Robot adhered to wooden surface with inclination angle of 60°

将吸附机构吸附于曲率壁面,如图19所示。通过实验可知,吸盘能根据壁面的曲率进行自适应调节,吸盘边缘会根据曲率大小进行伸缩,从而确保紧密贴合于壁面。此外,用鱼眼接头连接吸盘支架与风琴吸盘,使吸附机构在吸附过程中能自动调节角度来适应壁面曲率的变化。这种灵活的连接方式不仅提升了吸附机构的吸附稳定性,还增强了机器人在复杂环境中的适应能力,确保其在不同曲率条件下的高效作业。实验验证了吸附机构的设计合理性,为机器人的实际应用提供了坚实的基础。

图19

综上所述,所设计的吸附机构在各种测试条件下均表现出优异的性能。机器人在实际应用中能实现可靠的吸附,符合设计要求。

4.2 移动实验

进行机器人移动实验,如图20所示,来测试机器人步态规划和执行情况,验证步态规划算法的有效性。首先,控制机器人按照预设的步态移动,来评估步态规划结果与机器人实际动作的吻合程度;其次,测试机器人在不同步态下的移动稳定性;最后,评估机器人在不同速度下的步态执行效果,测试其在不同速度下的行走稳定性和灵活性。通过对比机器人在不同速度条件下的移动性能,来确定最优步态设置。此外,还需测试机器人在不同步态之间的过渡平滑性,确保机器人在步态切换时不会出现突兀的动作或失稳现象。

图20

实验结果表明,机器人能够按照预定步态稳定移动,并且在不同的条件下表现出良好的适应性和灵活性。实验结果验证了步态规划算法的有效性及机器人设计方案的可行性。

5 结 论

本文针对风机叶片检测机器人的设计与应用展开研究,提出了一种基于足履式移动和复合式吸附技术的设计方案,并从结构设计、控制系统设计、步态规划和实验验证等方面进行了探讨。

在机器人机械结构设计中,考虑了风机叶片的复杂形状和高空作业的特殊要求。设计中采用了灵活的机械结构和适应性强的材料,使机器人能够在不同类型的表面稳定工作。不仅考虑了机器人的负载能力和稳定性,还优化了机器人在风机叶片表面的移动性能。

机器人采用分层式控制系统,其下位机控制系统包括气动控制系统和电路控制系统。气动控制系统通过双作用气缸和电磁阀实现足式移动的精确控制;电路控制系统以STM32单片机为主控芯片,结合Wi-Fi通信模块,确保了机器人在高空环境中的运行稳定性和控制能力。

对机器人在风机叶片表面的移动进行了分析,并提出了有效的步态规划方案。通过对不同步态的测试和优化,确保机器人能够平稳地在叶片表面移动,并适应多种工作条件和复杂表面。

综上所述,风机叶片检测机器人作为风机维护的特种设备,能够有效满足风场大面积风机设备的检测和维护需求,为风机叶片自动化检测技术的发展提供了有力支持。

参考文献

考虑分布式可再生能源交易的风电商与电动汽车充电站协同优化调度

[J].

Optimal collaborative scheduling of wind power operators and electric vehicle charging stations considering distributed renewable energy trading

[J].

风电机组叶片损伤检测技术研究与进展

[J].

Research and development of wind turbine blade damage detection technology

[J].

轮足式磁吸附越障爬壁机器人设计与分析

[J].

Design and analysis of wheel-footed magnetic adsorption wall-climbing robot with passing obstacles capability

[J].DOI:10.3901/jme.2024.01.248 [本文引用: 1]

爬壁机器人磁黏附模块设计分析与参数优化

[J].

Design analysis and structural parameter optimization for magnetic adsorption module of wall-climbing robot

[J].

自适应轮足式爬壁机器人设计与分析

[J].

Design and analysis of the self-adaptive wheel-footed wall-climbing robot

[J].

一种新型足式爬壁机器人设计

[J].

Design of a new foot wall climbing robot

[J].

足式爬壁机器人的控制系统和实验研究

[J].

Control system and experimental research of foot-type wall-climbing robot

[J].

Wire-driven parallel robotic system and its control for maintenance of offshore wind turbines

[C]//

System design and implementation of wall climbing robot for wind turbine blade inspection

[C]//

风电叶片检测机器人设计与运动仿真研究

[J].

Design and motion simulation of a wind turbine blade detection robot

[J].

A drone-driven X-ray image-based diagnosis of wind turbine blades for reliable operation of wind turbine

[J].