全回转推进器诞生于20世纪60年代,作为船舶的核心动力装置,确保了船舶在恶劣海况下定位的精确性和运行的平稳性[1-2]. 全回转推进器分为吊舱推进器与Z型全回转推进器2种[3],相比于传统的舵桨系统,全回转推进器将舵和桨集为一体,不仅简化了建造和安装上的难度,优化了全船的布置,而且可以实现360°的整体回转,满足船舶或平台原地回转、横向移动和急速后退等操作任务,具备更好的灵活性和操纵性[4-5]. 中国大功率全回转推进器相关技术迅速发展,功率等级从200 kW到2 MW不断突破. 2024年7月,中国船舶完成了国内首台10 MW全回转吊舱推进器,实现了100%国产化[6]. 但是,国外的Azipod、Mermaid和SSP等推进器的功率等级已经达到了30 MW[3],国内大功率推进器技术仍须继续追赶.

Akinturk等[13]使用拖式吊舱推进器的模型在(OT-NRC)拖曳水池进行敞水试验,并利用相似性原理总结出不同进速系数下推进器回转负载系数与回转方位角之间的关系. 现有研究大多基于此实验数据,根据相似性原理获取推进器的回转负载. 这种方式忽略了推进器结构诸多方面的差异,在实际应用中存在较大的误差.

对于全回转推进器的控制也是船舶领域研究的重点. 陈帅等[14] 针对动力定位船舶在定位作业中及不同情况下的定位偏差问题, 对全回转推进器成组进行偏置设置,提高了船舶的定位精度,减少了设备损耗;Reichel等[15]以吊舱推进器船舶和传统舵桨的船舶为对象,研究不同形式的推进器对于船舶转向控制的响应速度的异同;Zhang等[16]基于电力驱动回转,设计了全回转推进器单杠杆式遥控系统,从而自由控制船舶的航行方向和速度;黄喆[17]以吊舱推进器为对象设计了一套回转液压系统,利用文献[13]的结论推算出输入负载,并使用SIMULINK与AMESIM联合仿真进行吊舱回转液压系统整体的仿真模拟.现有的推进器回转控制研究多是基于全回转推进器对船舶整体进行控制,对于推进器本身的回转控制研究较少. 另外,在针对推进器回转控制的研究中,忽略了传动系统的内部结构以及回转负载的波动.

本研究以8 MW船舶推进器全回转系统研发为目标,通过等比全回转推进器模型进行不同回转工况下的CFD仿真,分析回转负载的变化规律,为回转系统的设计和控制提供负载输入;基于回转负载设计了2套并联的单泵三马达的液压转舵驱动系统,综合考虑波动负载对系统压力和齿轮啮合力的影响,搭建齿轮传动系统和液压控制系统联合仿真模型,并进行回转驱动仿真控制;最后,通过实船试验验证基于水动负载的回转液压系统设计和基于联合仿真的PID转舵仿真控制的合理性.

1. 回转负载的水动力仿真

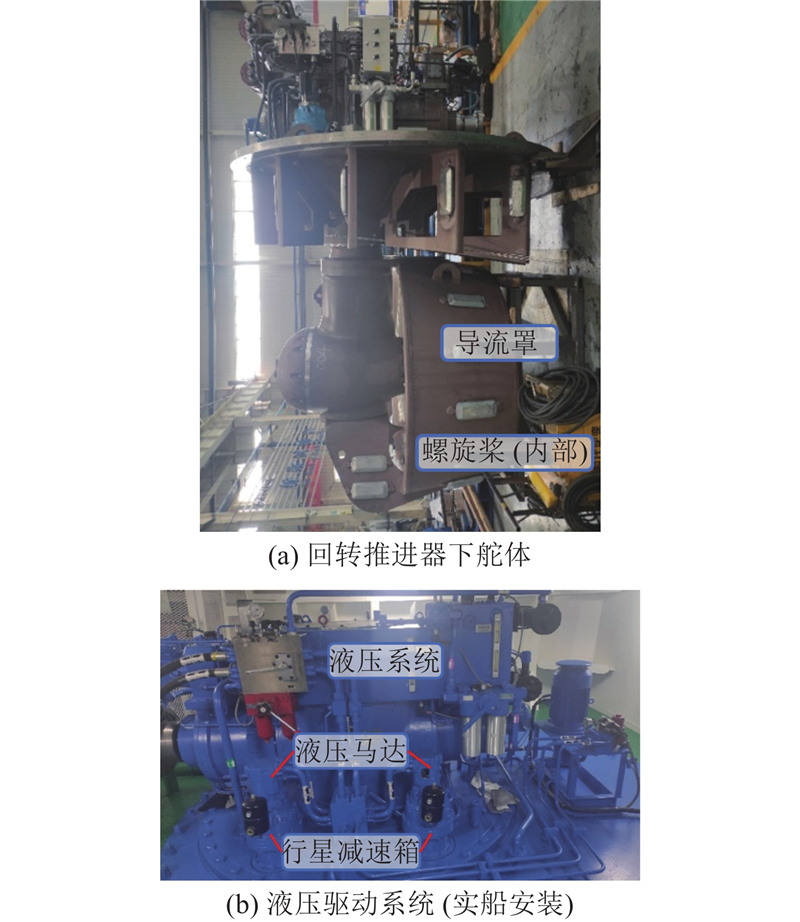

全回转推进器的回转系统由电液控制系统、齿轮传动系统和回转体本体组成,液压泵驱动液压马达转动,通过减速器驱动回转支撑,从而带动下舵体和螺旋桨实现360°转动,因此全回转推进器的转向负载力矩是液压驱动系统设计的基础. 针对全回转推进器的转向负载,Akinturk等[13]在拖拽水池中进行的敞水实验数据被广泛采用,该实验数据源于不同的进速系统和方位角条件,最终给出了不同进速系数下吊舱推进器的转向力矩系数与方位角的变化曲线,但在敞水实验中,由于回转力矩的测量手段限制,其匀速回转实验未能实现连续回转过程中的真实动态测量,且吊舱推进器结构、功率级别、螺旋桨类型、推进形式等的不同均会影响负载数据. 因此,本研究采用更加精确的等尺寸CFD仿真来获取回转负载数据.

1.1. 网格划分

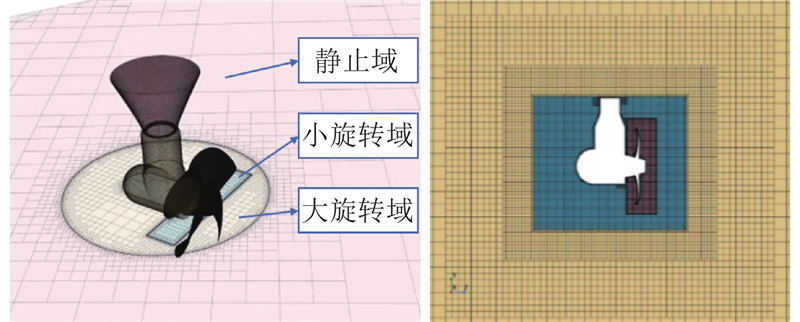

依据已设计完成的8 MW全回转推进器螺旋桨结构,建立三维模型,进行流场仿真,如图1所示,采用滑移网格的方法进行网格划分,推进器为推式推进器,螺旋桨在来流的后方. 流体域分为2个圆柱体和1个长方体,分别为小旋转域(螺旋桨旋转)、大旋转域(回转体回转)和静止域(水域). 小旋转域以螺旋桨轴线为中心,大旋转域以舵体回转轴线为中心. 由于推进器须进行360°回转,此处的静止域为以回转轴为中心轴的长方体.

图 1

图 1 全回转推进器流场仿真网格图

Fig.1 Simulation grid diagram of flow field of azimuth thruster

在原始网格的基础上制作2组加密网格进行对比. 螺旋桨转速为实际额定转速,取螺旋桨旋转1°的时间作为一个时间步长,根据如下公式计算时间步长:

式中:n为螺旋桨转速. 算得时间步长为9×10−4 s.

进速系数J、推力系数KT、转矩系数KQ以及推进效率

式中:

如表1所示为网格独立性测试结果. 其中,M为网格个数. 可以发现在进速系数J=0.4时,不同组的推力系数非常相近,说明原有的网格数量已经满足了精度要求.

表 1 网格独立性测试 (J=0.4)

Tab.1

| 网格 | M | J | ||

| 静止域 | 大旋转域 | 小旋转域 | ||

| 初始网格 | ||||

| 网格1 | ||||

| 网格2 | ||||

1.2. 流场变化分析

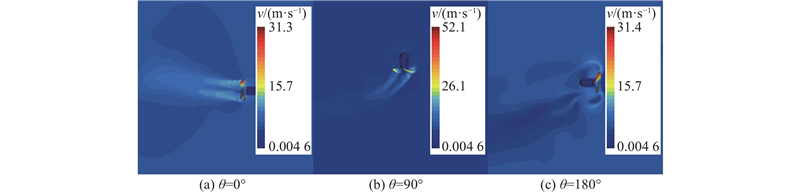

在仿真过程中,将螺旋桨转速设定为实际额定转速n =180 r/min,推进器回转速度为15°/s,分别取进速系数为0.2~0.6,对应的来流速度为

图 2

图 2 进速系数J=0.2时的流场速度变化

Fig.2 Velocity change of flow field with advance coefficient J of 0.2

图 3

图 3 进速系数J=0.4时的流场速度变化

Fig.3 Velocity change of flow field with advance coefficient J of 0.4

图 4

图 4 进速系数J=0.6时的流场速度变化

Fig.4 Velocity change of flow field with advance coefficient J of 0.6

1.3. 回转负载力矩分析

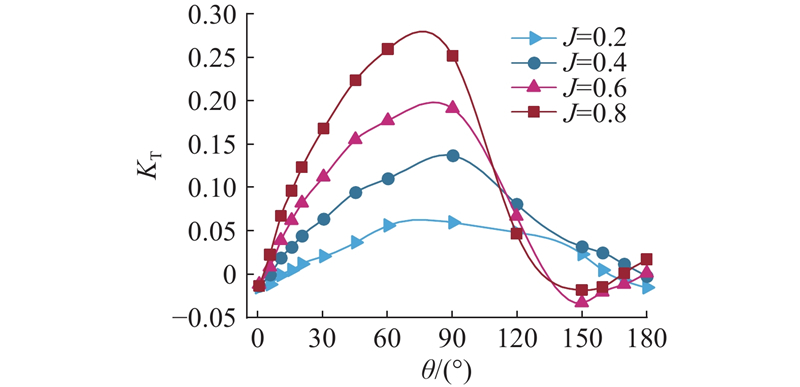

图 5

图 5 Akintur敞水实验[13]的回转负载系数

Fig.5 Steering load moment coefficient obtained by Akintur’s open water experiment

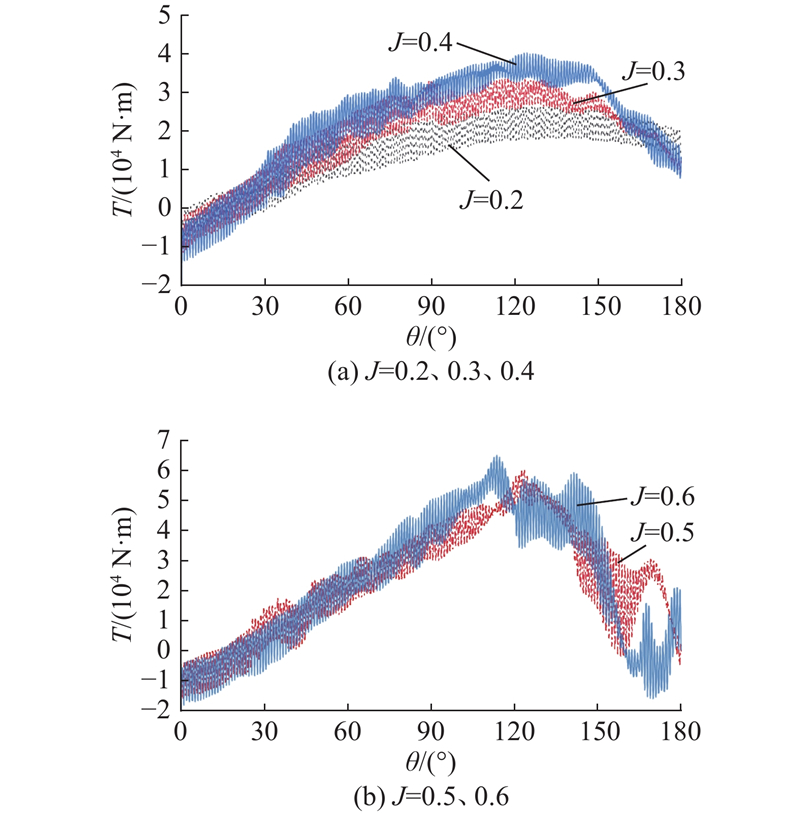

图 6

图 6 CFD仿真得到的不同进速系数下的回转负载

Fig.6 Steering load moment of CFD simulation at different advance coefficients

从整体上看,CFD仿真回转负载的变化滞后于实验结果,敞水实验数据峰值在约80°,而仿真数据的峰值在约120°. 这是因为敞水实验由于回转力矩测量受限,其匀转速实验并不是真正意义上的连续回转实验,而是分段的匀速实验,在所测角度前后的一小段角度内加速、匀速和减速,在匀速阶段测量回转力矩,并不能真实地体现180°连续回转的负载.

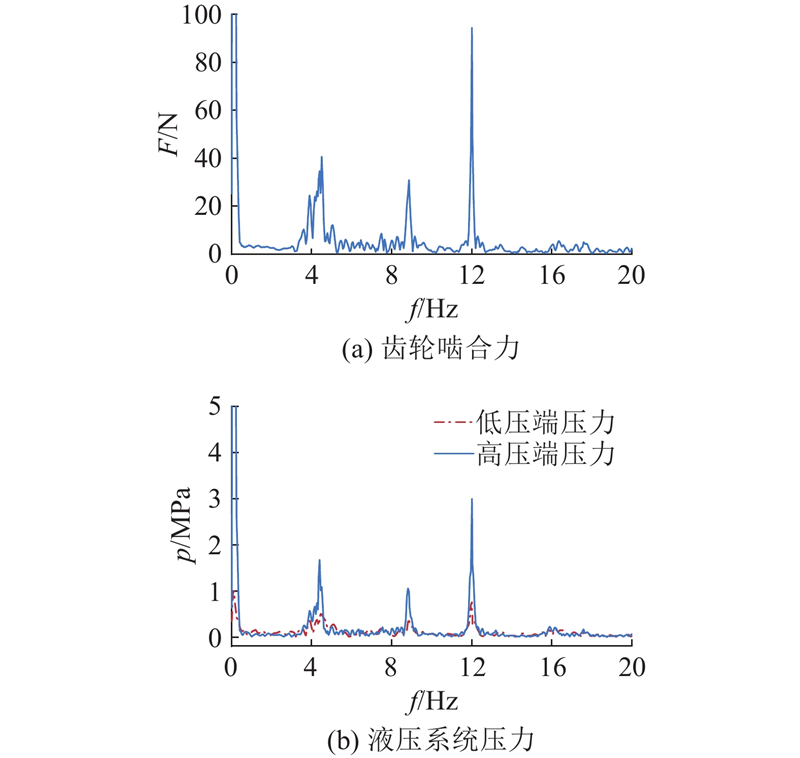

分析图6可以发现,不同进速系数下的回转负载均以约12 Hz的频率进行波动,且波动的幅值与进速系数的关系不明显. 进一步分析发现,波动的周期即为螺旋桨旋转一周所用的时间,波动频率的大小由螺旋桨的叶片数量N和螺旋桨转速n决定,表达式如下:

不同进速系数的回转仿真中螺旋桨转速不变,回转速度不变,因此负载的波动频率相同.

2. 回转液压驱动系统设计与仿真

2.1. 液压转舵系统设计

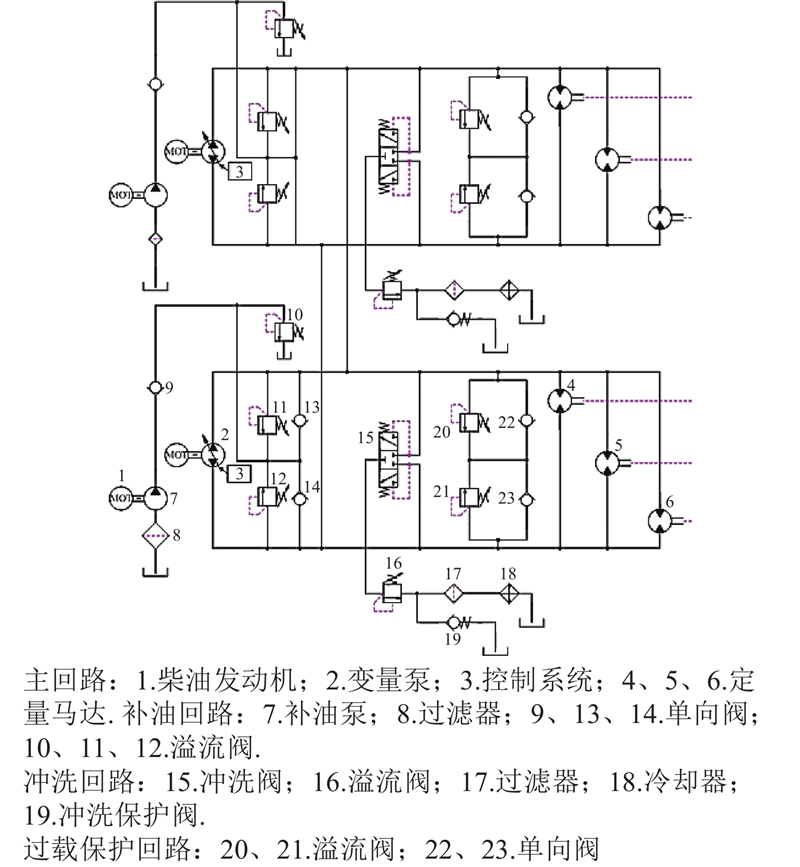

依据仿真得到的转向负载力矩数据,进行大功率船舶推进器全回转液压驱动系统设计. 为了保证回转系统的可靠性,设计了2套并联的单泵三马达的液压转舵系统,2套系统的高压侧和低压侧分别互通,使系统在具有较大的驱动力矩的同时能保证一定的同步性.

如图7所示为本研究所设计的液压转舵系统简图,其中有以下4个部分:液压系统主回路、补油回路、冲洗回路、过载保护回路[23]. 液压系统主回路:由柴油发动机1、双向变量液压泵2和双向定量液压马达4、5、6组成的闭式回路. 柴油发动机通过一系列的轴传动驱动液压泵2,将旋转产生的机械能转变为油路中的压力能,液压油通过管路被泵送到液压马达,驱动回转齿轮转动. 补油回路:由油箱、发动机1、滤器8、补油泵7、单向阀9/13/14、溢流阀10/11/12等组成,已补充闭式回路油液泄露. 冲洗回路:由冲洗阀15、溢流阀16、滤器17、冷却器18、保护阀19和油箱构成,由冲洗阀从主回路分流一部分油液至旁回路,以提高闭式液压系统中油液的流动速度和换热效率. 过载保护回路:由溢流阀11/12和单向阀13/14构成的主回路溢流阀组以及由溢流阀20/21和单向阀22/23构成的锁闭路溢流阀组成,防止负载突然增大导致系统工作压力突变超过系统所能承受的范围导致系统瞬间崩溃.

图 7

2.2. 联合仿真模型

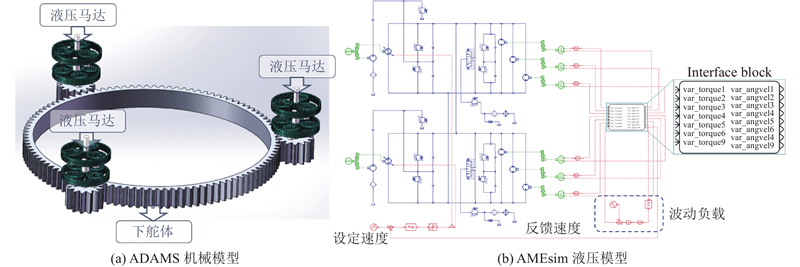

全回转推进器的转舵系统在工作时,其齿轮传动结构可简化为2部分,即与全回转推进器浸没在水中的构件直接相连的大回转齿轮(回转支承),以及与液压马达、减速器直接相连的小传动齿轮(驱动齿轮). 其中回转齿轮可与舱体、螺旋桨之类同步转动,因此可以将转向负载力矩等效至回转齿轮上;传动齿轮作为驱动构件主要用于传递扭矩和转速. 综合考虑大功率船舶全回转过程中载荷变化的复杂性,建立全回转齿轮和液压驱动的机液耦合仿真模型,进行全回转控制仿真.

表 2 ADAMS齿轮参数

Tab.2

| 特性参数 | 数值 |

| 材料 | 40 Cr |

| 密度/( kg·m−3) | |

| 弹性模量/ GPa | 207 |

| 泊松比 | 0.29 |

| 刚度系数/( N·mm−1) | 1×105 |

| 阻尼系数/( N·s·mm−1) | 50 |

表 3 AMEsim液压系统参数

Tab.3

| 基本参数 | 数值 |

| 马达排量/( mL·r−1) | 151.8 |

| 液压泵排量/( mL·r−1) | 646.6 |

| 补油泵排量/( mL·r−1) | 100 |

| 液压油体积弹性模量/Pa | 6.9×108 |

| 补油泵补油压力/(105 Pa) | 20 |

| 系统最高压力/(105 Pa) | 250 |

| 冲洗溢流阀压力/(105 Pa) | 17 |

图 8

图 8 全回转推进器的回转系统联合仿真模型

Fig.8 Co-simulation model of steering system of azimuth thruster

在耦合仿真中,将第1节推进器螺旋桨全回转过程的海水回转载荷数据输入到齿圈上;AMESim液压系统提供给ADAMS机械系统所需的驱动扭矩,克服海水变化载荷,从而驱动齿圈完成指定的回转运动; ADAMS则将角度和角速度传感器得到的角度值和转速值反馈给AMESim中的控制系统;AMESim控制系统则根据反馈信号和指令信号共同计算得出液压系统的输入信号,由此形成“负载-传动-控制”的全回转机液耦合仿真.

2.3. 仿真控制结果

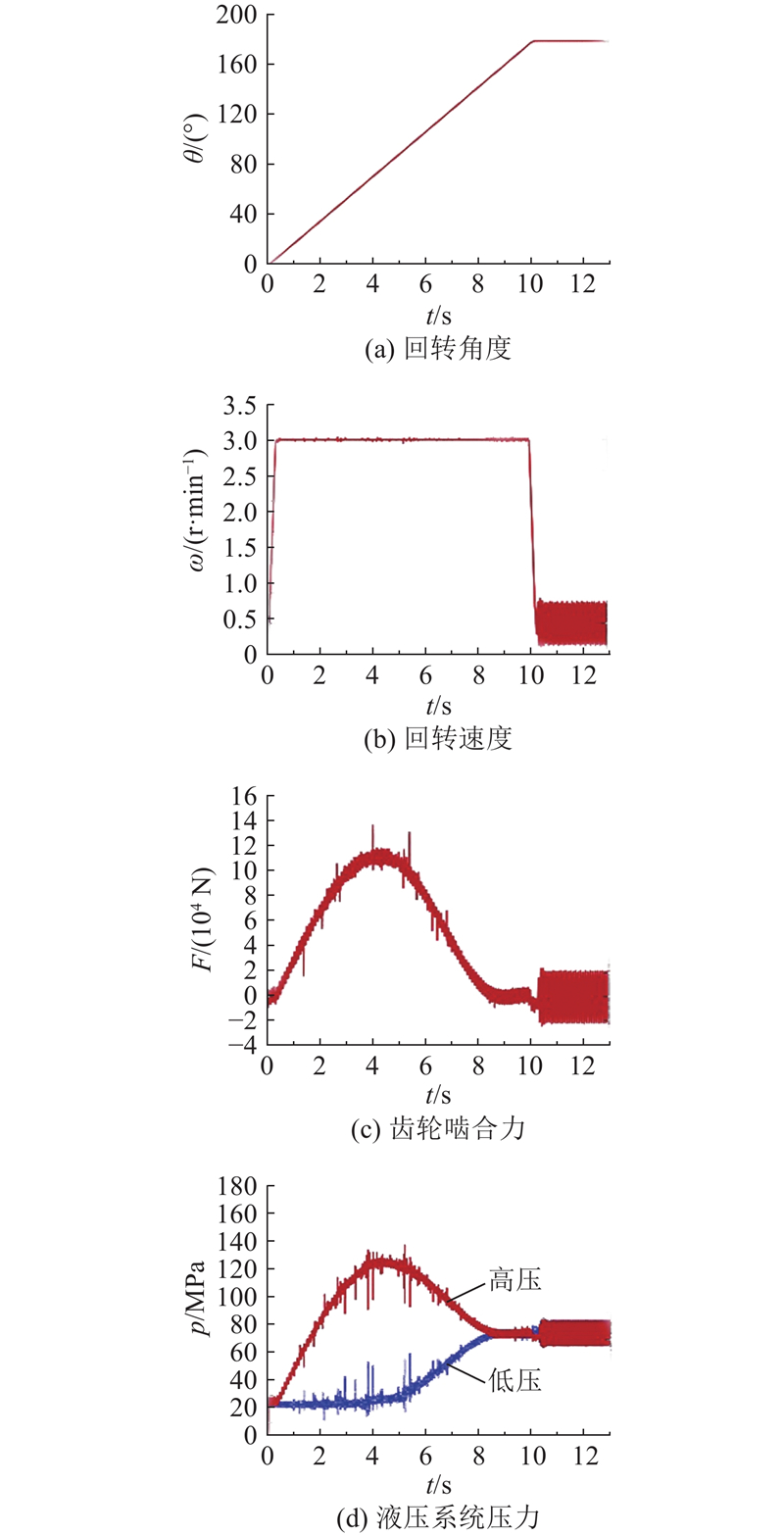

全回转推进器的转舵方式分为随动操舵过程和非随动操舵过程. 其中,随动操舵为驾驶员输入角度,控制器控制推进器转动到指定的角度;非随动操舵为驾驶员通过开关控制推进器以一定的速度进行顺时针或逆时针的回转. 本研究采用的是控制精度更高、使用更频繁的随动操舵过程.

回转系统随动操舵过程的位置控制分为加速-匀速-减速3个过程,采用速度反馈PID控制算法进行回转角度的控制[29]. 将进速系数J=0.2时水动力仿真得到的回转力矩作为回转系统的负载.

以全回转180°控制为例,通过仿真试验的方法确定临界增益Kps和振荡周期Ts,首先采用比例控制,从较小的增益K开始,逐步增大增益,使系统对阶跃输入的响应达到临界振荡状态,将此时的增益记为Kps,临界振荡周期记作Ts. 然后根据Ziegler-Nichols提供的临界增益法经验公式确定PID控制器参数,见表4,即可得到临界增益Kp、积分时间Ti、微分时间Td.

表 4 临界增益法整定PID参数

Tab.4

| 控制器类型 | Kp | Ti | Td |

| P | 0.50Kps | — | — |

| PI | 0.45Kps | 0.83Ts | — |

| PID | 0.60Kps | 0.50Ts | 0.125Ts |

经过初步整定,PID控制器的参数值为:Kp=

图 9

图 10

图 10 齿轮啮合力和液压系统压力的频率分析图

Fig.10 Frequency analysis diagram of gear meshing force and hydraulic system pressure

当舵角稳定在180°时,液压系统的油压和齿轮啮合力都出现了较大的波动. 这是因为液压驱动系统在回转误差小于±0.2°时就对液压泵的信号进行了切断,泵流量变为零. 一方面因为舵体的惯性较大,另一方面舵体的回转负载不为零,液压系统也会有一定的泄漏. 所以在液压泵流量切断后,回转舵体仍会回转一定的角度. 所以,为了动态调节舵体角度,液压驱动系统会频繁启停,从而形成内部压力波动的现象. 当液压泵信号切断后,降低控制系统的响应速度(P值),内部压力震荡的频率和幅值都会变小.

3. 样机实验验证

图 11

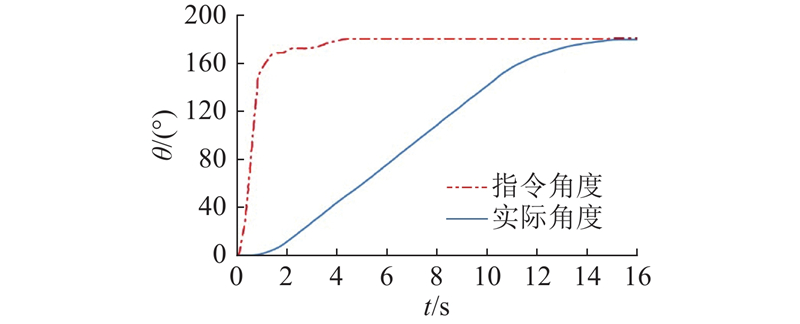

由于现场转舵由操作员控制,其指令变化并非理想阶跃曲线,而是存在一定的倾角,如图12所示. 控制命令为180°时,回转舵体先加速,再匀速,最后减速,指令角度稳定在180.1°,实际角度稳定在179.8°,误差为0.3°,最大转舵速度为16°/s,平均转舵速度约为12°/s.

图 12

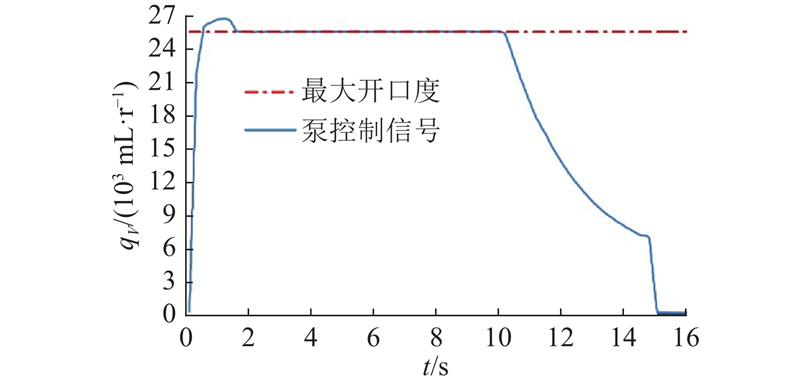

如图13所示为变量泵的体积流量

图 13

对比实验结果与仿真结果,可以发现实际运行时,由于加速和减速的时间更长,推进器的回转速度略有降低. 但是,总体能够较好地满足工程要求.

4. 结 论

(1)通过对全回转推进器进行CFD仿真,得到不同进速系数下的回转负载力矩,为回转系统的设计和控制提供负载输入;分析仿真结果与敞水实验结果的异同及原因,以及回转负载力矩的波动频率的计算方法.

(2)基于水动力获取的回转负载设计液压转舵驱动系统,综合考虑波动负载对系统压力和齿轮啮合力的影响,使用AMESIM和Adams搭建齿轮传动系统和液压控制系统联合仿真模型,使用速度反馈PID控制方法进行回转控制,并对控制结果进行分析.

(3)依据前述设计完成全回转系统样机,在厂内先进行全回转的初步调试,后安装到实船上进行运行测试,最终通过实船试验验证了系统设计和仿真控制的合理性.

(4)由于舵桨的体型庞大,结构复杂,为了简化模型、提升仿真速度,本研究在舵桨多体动力学模型的建模过程中,将舵桨各部件进行了刚性简化. 为了提高仿真计算的精度,后续研究可以进一步考虑建立舵桨的刚柔耦合模型或者有限元模型.

参考文献

A numerical study on modeling ship maneuvering performance using twin azimuth thrusters

[J].DOI:10.3390/jmse11112167 [本文引用: 1]

三吊舱船舶尾部附体对性能影响与螺旋桨功率不平衡分析

[J].

Influence of appendages upon performance and propellers power imbalance analysis of a vessel with triple pods

[J].

大型船舶吊舱推进器发展现状

[J].

Development status of large-scale ship pod propeller

[J].

吊舱式电力推进应用及发展

[J].

Application and development of podded electric propulsion

[J].

全回转吊舱推进器动态转舵力矩数值预报研究

[J].

Research on predicting dynamic rudder torque of fully rotating pod thruster

[J].

基于STAR-CCM+的无轴轮缘推进器水动力性能分析

[J].

Simulation of hydrodynamic performance of shaftless rim-driven thruster based on STAR-CCM

[J].

定子叶片对推进器水动力性能影响分析

[J].

Influence analysis of stator blade on hydrodynamic performance of propeller

[J].

基于Ka4-70桨型的轮缘推进器水动力性能分析

[J].

Hydrodynamic blade design and analysis of rim-driven thruster based on Ka4-70 propeller

[J].

Energy saving performance analysis of contra-rotating azimuth propulsor. Part 2: optimal matching investigation in model scale

[J].DOI:10.1016/j.apor.2019.04.016 [本文引用: 1]

Numerical simulation on the hydrodynamic performance of an azimuthing pushing podded propulsor in reverse flow and rotation

[J].DOI:10.1016/j.apor.2020.102338 [本文引用: 1]

全回转推进器多偏转角工况水动力性能研究

[J].

Research on hydrodynamic performance of azimuth thruster under multiple turning-angle working conditions

[J].

Performance of dynamic azimuthing podded propulsor

[J].

动力定位船舶推进器的偏置组合设置

[J].

Bias combination setting of dynamic positioning ship propulsion

[J].

Equivalent standard manoeuvres for pod-driven ships

[J].DOI:10.1016/j.oceaneng.2019.106165 [本文引用: 1]

A numerical study on modeling ship maneuvering performance using twin azimuth thrusters

[J].DOI:10.3390/jmse11112167 [本文引用: 1]

Open water performance comparison between hub-type and hubless rim driven thrusters based on CFD method

[J].DOI:10.1016/j.oceaneng.2015.04.074 [本文引用: 1]

A numerical study on modeling ship maneuvering performance using twin azimuth thrusters

[J].

Simulation studies around the steering system of the azimuthing propulsor

[J].DOI:10.1016/j.oceaneng.2022.112512 [本文引用: 1]

Research on control strategy of electro-hydraulic lifting system based on AMESim and MATLAB

[J].DOI:10.3390/sym15020435 [本文引用: 1]

Design and control of the mechanical-hydraulic hybrid transmission system in wind turbines

[J].DOI:10.1016/j.mechatronics.2024.103137 [本文引用: 1]

A review of PID control, tuning methods and applications

[J].DOI:10.1007/s40435-020-00665-4 [本文引用: 1]