3D打印具备自由形状设计及快速成型的优点,能够实现对PDMS的高复杂性、个性化的结构制造,得到了广泛的关注. 与热塑性聚合物(如聚乳酸(polylactic acid,PLA)和丙烯腈-丁二烯-苯乙烯(acrylonitrile butadiene styrene,ABS))易于打印的特点不同,PDMS这类热固性聚合物通常需要经过长时间的高温处理才能固化,这一过程可能持续几十分钟到数小时. 这种长时间的固化过程导致PDMS无法像热塑性材料一样在被挤出之后立即保持形状,从而无法支撑后续的打印层,因此不经过处理的PDMS难以直接应用于3D打印.

为了解决上述问题,本文采用基于热场辅助的PDMS原位固化打印新方法. 相较于材料改性打印再移入烘箱固化处理的传统方法,该方法实现了在打印平台内制件的原位快速固化成型,拓展了PDMS及同类热固性材料在复杂结构件打印中的适用性.

1. PDMS原位固化3D打印平台

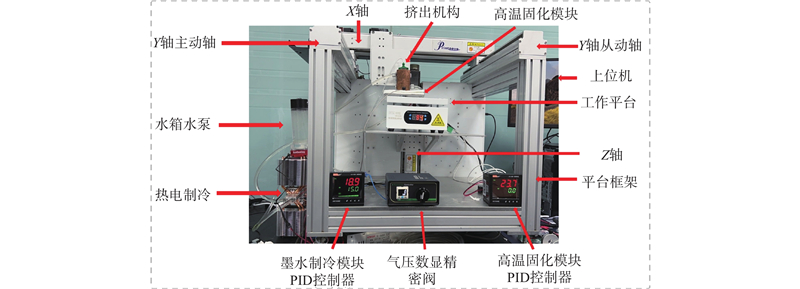

如图1所示,PDMS原位固化3D打印平台主要由三轴运动机构(X、Y、Z轴)、挤出机构、墨水制冷与高温固化模块以及控制系统组成. 其中控制系统涵盖了上位机、控制主板与开发固件、电机及电机控制、挤出机构控制、温度控制.

图 1

1.1. 三轴运动机构和挤出机构

三轴运动机构作为打印平台的主体结构,用于实现打印平台的空间定位和轨迹运动. 打印平台使用6060铝型材作为框架搭建的基础材料,以保证足够稳定的结构和强度. 工作平台采用随Z轴升降的布局,相较于其他布局,例如打印头在多轴移动的FDM打印机或固定平台的SLA打印机,工作平台随Z轴升降的3D打印机布局具有稳定性较高的优点.

PDMS在常温下呈液态,因此挤出机构需要保证每次打印时墨水挤出流量的一致性与稳定性. 挤出机构采用气动挤出的方式,具有微动力、切换速度快、不与墨水材料直接接触、操作简单、便于独立控制等优点. 考虑PDMS的流变性和固化过程的特性,设计易于更换和维护的墨水仓. 墨水仓采用5CC规格的点胶筒,使用的聚丙烯材料耐腐蚀、化学稳定性高,不影响PDMS的固化.

在PDMS的原位固化打印中,针头末端1.0~2.0 mm处远离墨水制冷模块的部分会受到高温加热模块的热辐射影响. 为了避免墨水在针头中快速受热固化,针头的热容不能过大. 考虑到原位固化加热模块的加热工作温度为180~300 ℃,挤出机构的挤出针头选用塑钢针头.

1.2. 热控系统

PDMS材料在墨水仓中需要低温以保持其流动性,而一旦通过喷头挤出,则需要加热使其迅速固化成型,因此对加热和传热的控制是决定原位固化打印质量的关键问题. 设计包括高温固化模块、墨水仓制冷模块和隔热层的热控系统.

为了实现原位固化的需求,打印平台应在常规软材料打印机完成墨水材料沉积打印的基础上实现对打印材料的即时加热. 打印系统的加热装置需要跟随打印喷头运动,即高温加热模块应布置在三轴运动机构的Z轴上.

对于PDMS的打印,要求PDMS墨水挤出后,通过快速释放热辐射,在1 s的时间内实现材料固化,因此要求高温固化模块的温度为180~300 ℃. 采用不锈钢云母加热板作为加热源,加热功率可达600~1 000 W,加热温度为20~350 ℃.

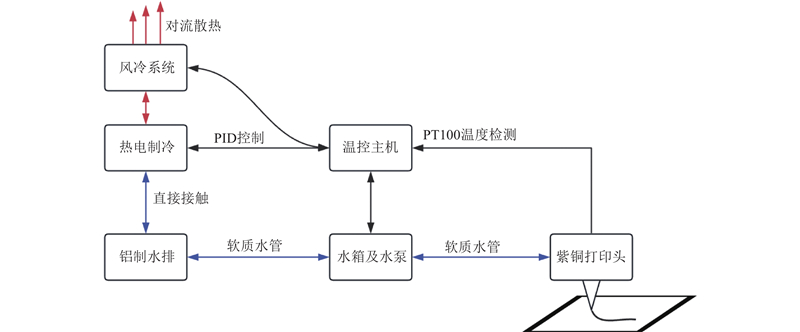

布置于三轴运动机构Z轴上的高温加热模块具有较大的加热功率,会对挤出机构内墨水仓的温度产生显著影响. 为了保证PDMS在墨水仓中的流动性,设计制冷模块,降低加热模块对墨水仓的影响. 墨水仓制冷模块采用分体式设计,包括紫铜打印头、热电制冷、风冷系统、铝制水排、水箱水泵和温控主机,其框架如图2所示.

图 2

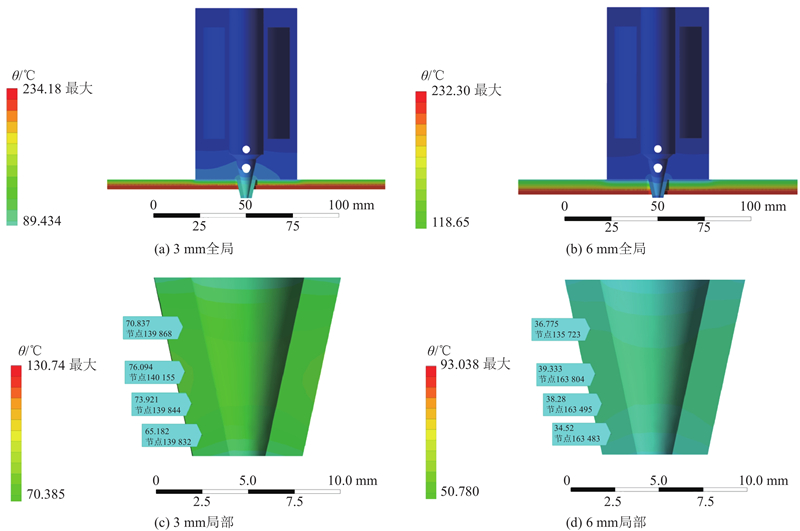

因墨水制冷与高温固化模块的距离过小,需要在两部件之间增加隔热层以减少热量传递,有效控制温度,确保打印工艺条件的稳定性和可控性. 隔热层采用较低导热系数的纳米气凝胶(毡)作为隔热材料,通过ANSYS仿真软件,对纳米气凝胶的厚度开展热仿真分析.

为各零部件添加材料属性并划分网格,将网格尺寸设置为2 mm,以保证仿真结果的精度. 将加热板的底面设置为220 ℃的恒温热源,并在紫铜打印头的腔体内部添加5 ℃的水冷液. 在紫铜打印头和加热板间添加对流条件和辐射条件. 市面常用的纳米气凝胶厚度规格一般为3 mm,针对3 mm与 6 mm厚度的纳米气凝胶开展热仿真分析,结果如图3(c)所示. 可知,3 mm纳米气凝胶的喷嘴处温度约为70 ℃,因PDMS的固化速度随温度的影响非常显著,3 mm纳米气凝胶无法达到要求. 从图3(d)可知,6 mm纳米气凝胶的喷嘴温度能够保证在40 ℃以下. 原位固化打印设备选用6 mm纳米气凝胶作为墨水制冷与高温固化模块的隔热层.

图 3

图 3 原位固化打印设备隔热层的热仿真结果

Fig.3 Thermal simulation result of insulation layer of in-situ curing printing equipment

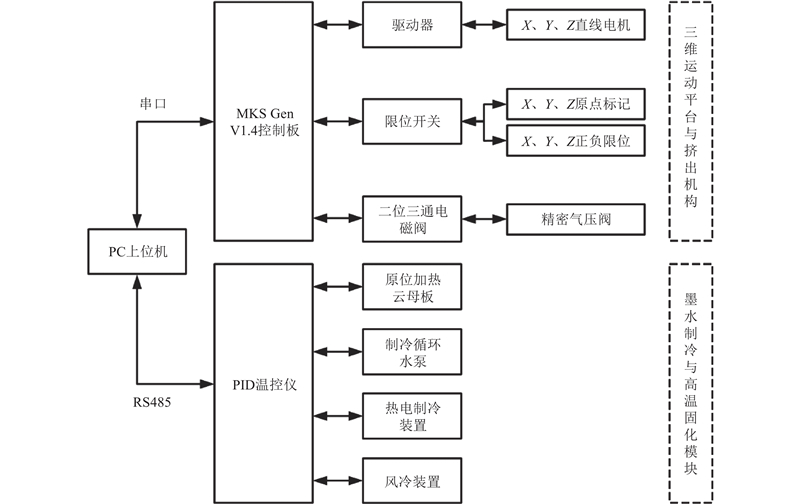

1.3. 控制系统

在本文的打印平台控制系统中,PC上位机承担运行和控制打印平台的核心作用. 控制系统完成了平台对打印平台的三轴运动机构、挤出机构、墨水制冷与高温固化模块等系统的相互配合. 框架如图4所示,由两大关键部分组成:包括MKS Gen V1.4控制板控制三轴运动机构的运动执行单元、伺服电机、限位开关、二位三通电磁阀以及PID温控仪控制原位加热云母板、制冷循环水泵、热电制冷装置和风冷装置.

图 4

图 4 电气驱动控制系统的架构图

Fig.4 Architecture diagram of electrical drive control system

2. PDMS原位固化打印的最优工艺参数研究

2.1. 材料选择及预处理

PDMS应用广泛,选择Sylgard 184材料作为PDMS原位固化打印工艺研究的实验材料. Sylgard 184作为一种典型的PDMS,广泛用于医用植入物、微流控及柔性电子等领域,具体的基本信息如表1所示. 表中,

表 1 Sylgard 184的基本信息

Tab.1

| 性质 | 参数 | 性质 | 参数 | |

| 组成 | 双组分 | t2/h | 48 | |

| 颜色 | 无色 | t3/min | 35 | |

| 0.27 | t4/min | 20 | ||

| d | 1.03 | t5/min | 10 | |

| t1/h | 1.5 | Rm/MPa | 6.7 |

Sylgard 184材料由两部分组成:预聚物Sylgard 184(A)组分和固化剂Sylgard 184(B)组分. 预处理步骤如下.

1)根据厂商推荐的预聚物(A)组分与固化剂(B)组分10∶1的质量比进行材料配制. 经注射器吸取9.09 g Sylgard 184 (A)组分移入一次性烧杯中,随后经塑料滴管吸取0.909 g Sylgard 184(B)组分,移入一次性烧杯中.

2)通过THINKY AR-100自转公转混合搅拌机,对步骤1)中的材料以2 000 r/min的转速充分混合5 min.

3)将步骤2)中混合后的材料移入5CC透明点胶机针筒并安装好活塞,倒置透明点胶机针筒,轻推活塞排出针筒中的多余空气,旋紧针筒堵头.

4)将步骤3)中装有材料的透明点胶机针筒,在转速为3 000 r/min的湘仪TG16-WS离心机中离心3 min,保证材料在挤出的过程中不会被气泡影响.

5)移弃针筒堵头,旋上22G钢塑针头(外径为0.68 mm,内径为0.41 mm).

2.2. 正交试验设计

将PDMS的原位固化打印成型的丝材丝宽、丝高作为实验目标. 打印温度、喷嘴气压、打印速度及打印层高会对打印成型有较大的影响,因此本次正交试验的主要工艺参数为打印温度A、喷嘴气压B、打印速度C及打印层高D,各个工艺参数的水平如表2所示.

表 2 正交试验因素水平表

Tab.2

| 水平 | 试验因素 | |||

| 打印温度A/℃ | 喷嘴气压 B/ kPa | 打印速度 C/(mm·min−1) | 打印层高 D/mm | |

| 1 | 180 | 50 | 50 | 0.2 |

| 2 | 200 | 100 | 100 | 0.3 |

| 3 | 220 | 150 | 150 | 0.4 |

| 4 | 240 | 200 | 200 | 0.5 |

| 5 | 260 | 250 | 250 | 0.6 |

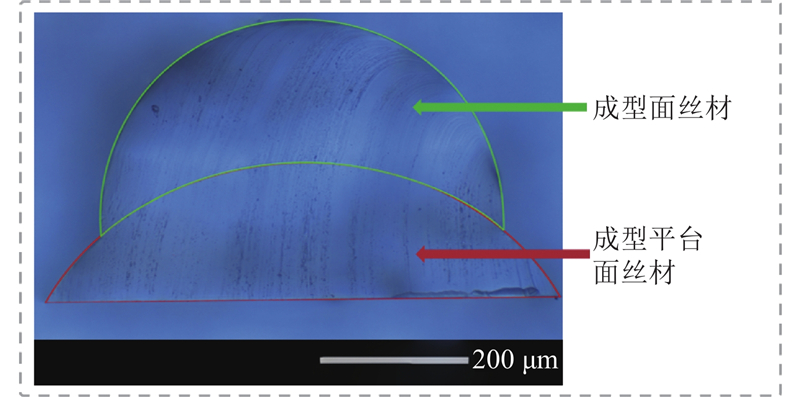

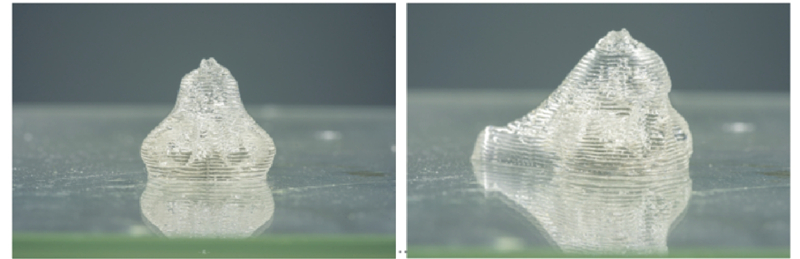

在PDMS的原位固化打印成型的过程中,同一工艺参数组合下的成型平台面与成型面打印成型的丝材有明显区别,成型平台面丝材的成型效果会严重影响后续成型面的丝材的成型效果,如图5所示. 对成型平台面与成型面打印成型分别探究最优的工艺参数组合,以指导原位固化打印成型通用策略.

图 5

图 5 丝材成型平台面与成型面的形貌

Fig.5 Appearance of platform surface and molding surface of filament forming platform

根据正交表选择原则及因素水平表,确定25组正交实验表L25(54)如表3所示,确保每个因素的各种水平在不同试验中均匀分布,以避免混淆因素的影响. 根据L25(54)正交表的设计,开展打印测试试验,记录每组参数下成型丝材的形态样貌和显微测量结果.

表 3 工艺参数优化正交试验表

Tab.3

| 试验号 | 试验因素 | |||

| 打印温度 A/℃ | 喷嘴气压 B/kPa | 打印速度 C/(mm·min−1) | 打印层高 D/mm | |

| 1 | 1(180) | 1(50) | 1(50) | 1(0.2) |

| 2 | 1(180) | 2(100) | 3(150) | 4(0.5) |

| 3 | 1(180) | 3(150) | 5(250) | 2(0.3) |

| 4 | 1(180) | 4(200) | 2(100) | 5(0.6) |

| 5 | 1(180) | 5(250) | 4(200) | 3(0.4) |

| 6 | 2(200) | 1(50) | 5(250) | 4(0.5) |

| 7 | 2(200) | 2(100) | 2(100) | 2(0.3) |

| 8 | 2(200) | 3(150) | 4(200) | 5(0.6) |

| 9 | 2(200) | 4(200) | 1(50) | 3(0.4) |

| 10 | 2(200) | 5(250) | 3(150) | 1(0.2) |

| 11 | 3(220) | 1(50) | 4(200) | 2(0.3) |

| 12 | 3(220) | 2(100) | 1(50) | 5(0.6) |

| 13 | 3(220) | 3(150) | 3(150) | 3(0.4) |

| 14 | 3(220) | 4(200) | 5(250) | 1(0.2) |

| 15 | 3(220) | 5(250) | 2(100) | 4(0.5) |

| 16 | 4(240) | 1(50) | 3(150) | 5(0.6) |

| 17 | 4(240) | 2(100) | 5(250) | 3(0.4) |

| 18 | 4(240) | 3(150) | 2(100) | 1(0.2) |

| 19 | 4(240) | 4(200) | 4(200) | 4(0.5) |

| 20 | 4(240) | 5(250) | 1(50) | 2(0.3) |

| 21 | 5(260) | 1(50) | 2(100) | 3(0.4) |

| 22 | 5(260) | 2(100) | 4(200) | 1(0.2) |

| 23 | 5(260) | 3(150) | 1(50) | 4(0.5) |

| 24 | 5(260) | 4(200) | 3(150) | 2(0.3) |

| 25 | 5(260) | 5(250) | 5(250) | 5(0.6) |

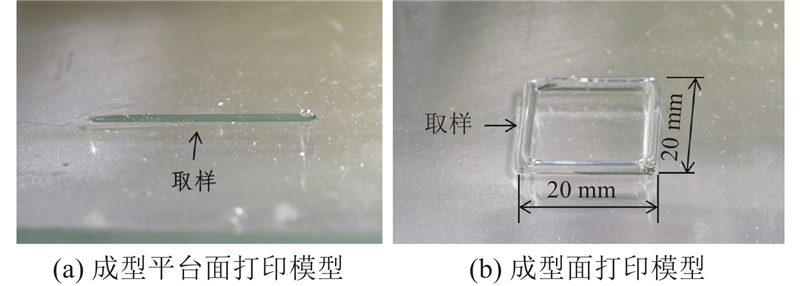

2.3. 打印测试模型

针对成型平台面打印成型参数实验,打印测试模型是在成型平台面上打印的一段长度为20 mm的丝材. 针对成型面打印成型参数实验,打印测试模型是在成型平台面打印后的基础上进行实验. 打印测试模型是一段20 mm×20 mm的正方形,打印层数为2层,边框为1个丝宽,如图6所示.

图 6

图 6 成型平台面与成型面打印模型

Fig.6 Printing model of molding platform surface and molding surface

在Repetier-Host中控制G代码实现丝材的打印,并且保证每次实验的初始、结束位置,以降低实验设备对实验结果的影响. 因气压挤出的迟滞影响,丝材的头部及尾部会产生不均匀的缺陷,在后续测量的取样、制样中,选择中间部分的丝材进行横截面的裁切取样,裁切长度为0.5~2.0 mm. 在蔡司Axioscope正置光学显微镜下,分别对丝材的形态样貌进行影像拍摄和测量. 测量参数包括成型平台面丝宽

2.4. 试验结果及分析

2.4.1. 成型平台面

通过测量结果可以得到不同实验因素下的各水平响应结果之和

表 4 成型平台面打印实验的丝高均值与极差

Tab.4

| 试验因素 | T1 | T2 | T3 | T4 | T5 |

| 打印温度A | |||||

| 喷嘴气压B | |||||

| 打印速度C | |||||

| 打印层高D |

表 4

Tab.4

| 试验因素 | ||||||

| 打印温度A | ||||||

| 喷嘴气压B | ||||||

| 打印速度C | ||||||

| 打印层高D |

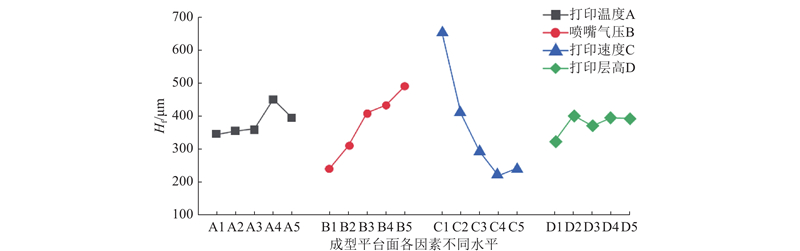

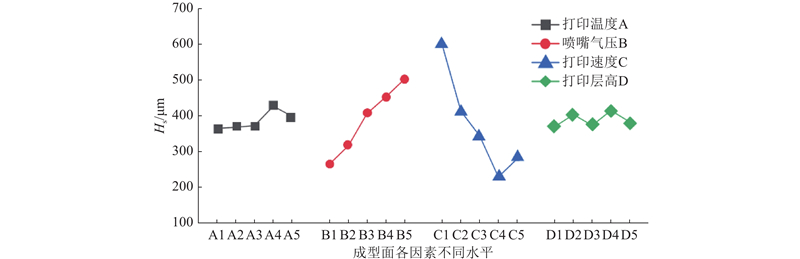

如图7所示,将均值结果绘制为点线图,反映不同试验因素水平的选取对试验结果的影响. 极差越大,该极差对应的实验因素对实验成型的丝高结果影响越大,该因素越主要. 通过比较R的大小,4个主要影响因素对成型平台面打印成型的丝高影响次序为C>B>A>D,即打印速度C对丝高的影响最大,喷嘴气压B次之,打印温度A和打印层高D对成型平台面成型丝高的影响最小.

图 7

图 7 成型平台面打印实验丝高极差分析的折线图

Fig.7 Line chart of range analysis of filament height in printing experiment on forming platform surface

从成型平台面打印实验数据结果可知,第1、7、9、10、14、18、20、22、23和24号的10组实验中出现了打印成型线材的丝高大于设置打印参数层高的情况. 可知,这10组工艺参数在打印过程中墨水挤出量过大,出现了针头剐蹭墨水的情况,并且在针头上残留墨水,残留的墨水在设备加热的过程中将固化附着在墨水挤出针头上,针头堵塞,在长时间的持续打印中导致打印失败,因此这10组工艺参数组合不作为推荐的参数组合.

计算丝宽的均值

表 5 成型平台面打印实验的丝宽均值与极差

Tab.5

| 试验因素 | T1 | T2 | T3 | T4 | T5 |

| 打印温度A | |||||

| 喷嘴气压B | |||||

| 打印速度C | |||||

| 打印层高D |

表 5

Tab.5

| 试验因素 | ||||||

| 打印温度A | ||||||

| 喷嘴气压B | ||||||

| 打印速度C | ||||||

| 打印层高D |

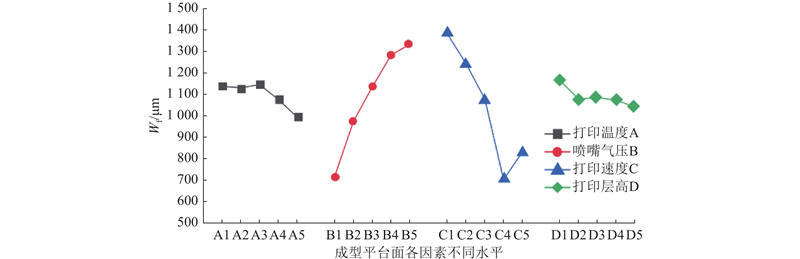

如图8所示为4种不同因素的不同水平对丝宽的影响程度. 4个主要影响因素对成型平台面打印成型的丝宽影响次序为C>B>A>D,即打印速度对丝宽的影响最大,喷嘴气压次之,打印温度和打印层高对成型平台面成型丝宽的影响最小.

图 8

图 8 成型平台面打印实验的丝宽极差分析折线图

Fig.8 Line chart of range analysis of filament width in printing experiment on forming platform surface

已知打印成型的丝宽的标准为针头外径0.68 mm,则实验结果最接近680 μm的组合为最佳的工艺参数组合. 最佳的工艺参数组合如下:打印温度为260 ℃,喷嘴气压为50 kPa,打印速度为100 mm/min,此时打印层高为0.4 mm.

2.4.2. 成型面

根据成型面实验测试的丝高结果,可以计算不同的实验因素下各水平的丝高均值

表 6 成型面打印实验的丝高均值与极差

Tab.6

| 试验因素 | T1 | T2 | T3 | T4 | T5 |

| 打印温度A | |||||

| 喷嘴气压B | |||||

| 打印速度C | |||||

| 打印层高D |

表 6

Tab.6

| 试验因素 | ||||||

| 打印温度A | ||||||

| 喷嘴气压B | ||||||

| 打印速度C | ||||||

| 打印层高D |

图 9

图 9 成型面打印实验的丝高极差分析折线图

Fig.9 Line chart of range analysis of filament height in printing experiment on forming surface

表 7 成型面打印实验的丝宽均值与极差

Tab.7

| 试验因素 | T1 | T2 | T3 | T4 | T5 |

| 打印温度A | |||||

| 喷嘴气压B | |||||

| 打印速度C | |||||

| 打印层高D |

表 7

Tab.7

| 试验因素 | ||||||

| 打印温度A | ||||||

| 喷嘴气压B | ||||||

| 打印速度C | ||||||

| 打印层高D |

最佳工艺参数组合为打印温度为220 ℃,喷嘴气压为50 kPa,打印速度为200 mm/min,此时打印层高为0.3 mm.

3. 原位固化典型结构的打印

采用最佳工艺参数组合开展PDMS原位固化典型结构的打印,包括倾斜结构、仿生结构及Y型气管支架. 采用的PDMS墨水材料在不添加任何改性剂的条件下,完全不具有可打印性. PDMS原位固化3D打印平台在打印典型结构时表现出了优异的适用性和稳定性.

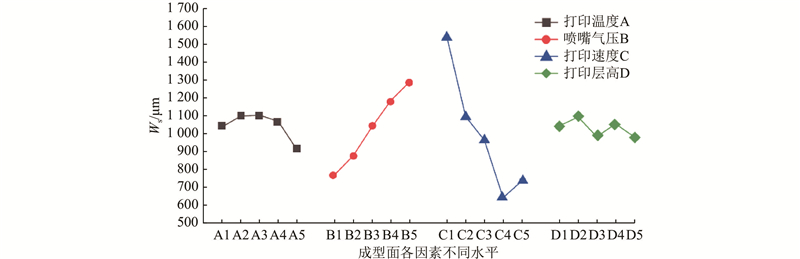

3.1. 无支撑倾斜结构的打印

临界支撑角是指打印件无须进行额外支撑时的倾角. 通过打印不同角度的倾斜结构来寻找本文打印设备的临界支撑角,打印温度、喷嘴气压、打印速度及打印层高选用前文试验出的最佳参数.

图 10

图 10 成型面打印实验的丝宽极差分析折线图

Fig.10 Line chart of range analysis of filament width in printing experiment on forming surface

图 11

图 11 PDMS原位固化倾斜结构打印件的样貌

Fig.11 Appearance of PDMS in-situ curing tilted structure printing

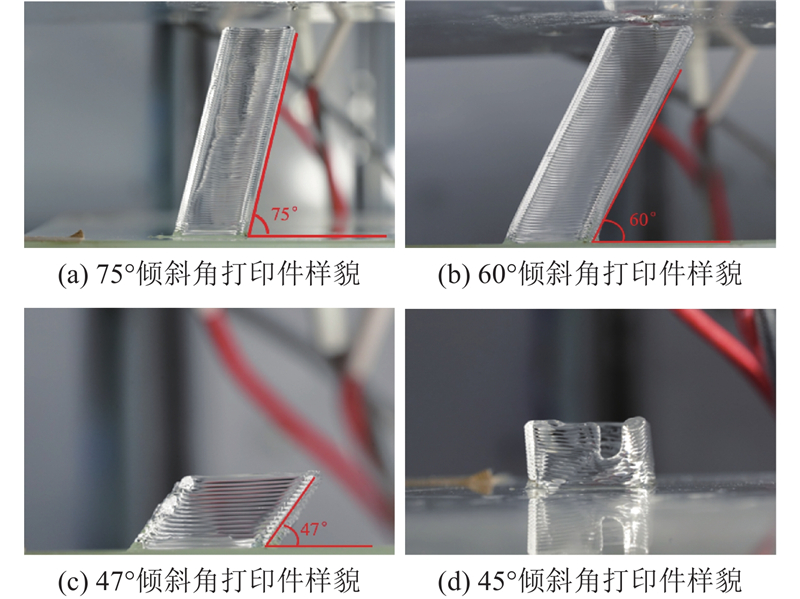

3.2. 仿生结构的打印

鼻子是人脸上较复杂的结构之一,包括鼻梁、鼻孔和鼻尖等部位,具有丰富的细节和曲线. 使用仿生结构作为示例,可以体现打印技术对于复杂结构和细节的表现能力.

最终的打印结果如图12所示. 从打印成品能够清晰地看出鼻梁、鼻孔和鼻尖等结构,打印成品继承了Sylgard 184透明性高的特点.

图 12

图 12 PDMS原位固化仿生结构打印的样貌

Fig.12 Appearance of PDMS in-situ curing biomimetic structure printing

3.3. Y型气管支架的打印

设计Y型气管支架,并规划了打印路径,验证了PDMS原位固化打印在气管支架制造上的可行性. 打印结果如图13所示,支架外形不存在空洞的打印缺陷,内部完全连通,且在打印过程中支架分叉处可以有效成型. 在打印完成后可以直接取下成品,无须进行后续热处理.

图 13

图 13 PDMS原位固化Y型气管支架的样貌

Fig.13 Appearance of PDMS in-situ curing Y-shaped tracheal stent

4. 结 语

本文提出基于热场辅助的PDMS原位固化打印新方法,设计搭建原位固化3D打印平台. 针对打印过程中的打印温度、喷嘴气压、打印速度、打印层高等主要工艺参数,开展正交试验工艺的探究,获取打印成型平台面与成型面丝材的最优工艺参数组合. 基于最优工艺参数组合打印了聚二甲基硅氧烷的3种典型结构,实现了在打印平台内PDMS制件的原位快速固化成型,拓展了PDMS及同类热固性材料在复杂结构件打印中的适用性.

参考文献

Properties and applications of PDMS for biomedical engineering: a review

[J].DOI:10.3390/jfb13010002 [本文引用: 1]

Stretchable electronics based on Ag-PDMS composites

[J].DOI:10.1038/srep07254 [本文引用: 1]

Polydimethylsiloxane composites characterization and its applications: a review

[J].

Long-lived, transferred crystalline silicon carbide nanomembranes for implantable flexible electronics

[J].DOI:10.1021/acsnano.9b05168 [本文引用: 1]

Design and development of micro-channel using PDMS for biomedical applications

[J].DOI:10.1016/j.matpr.2018.06.545 [本文引用: 1]

Simple PDMS microdevice for biomedical applications

[J].

Bioinspired footed soft robot with unidirectional all-terrain mobility

[J].DOI:10.1016/j.mattod.2019.12.028 [本文引用: 1]

PDMS-based dual-channel pneumatic micro-actuator

[J].DOI:10.1088/1361-665X/ab4ac1 [本文引用: 1]

Direct 3D printing of silicone facial prostheses: a preliminary experience in digital workflow

[J].DOI:10.1016/j.prosdent.2017.11.007 [本文引用: 1]

Elastic superhydrophobic and photocatalytic active films used as blood repellent dressing

[J].DOI:10.1002/adma.201908008 [本文引用: 1]

3D-printed graphene/polydimethylsiloxane composites for stretchable and strain-insensitive temperature sensors

[J].

3D printing of highly stretchable strain sensors based on carbon nanotube nanocomposites

[J].

A versatile PDMS submicrobead/graphene oxide nanocomposite ink for the direct ink writing of wearable micron-scale tactile sensors

[J].DOI:10.1016/j.apmt.2019.06.016 [本文引用: 1]

Review of polydimethylsiloxane (pdms) as a material for additive manufacturing

[J].