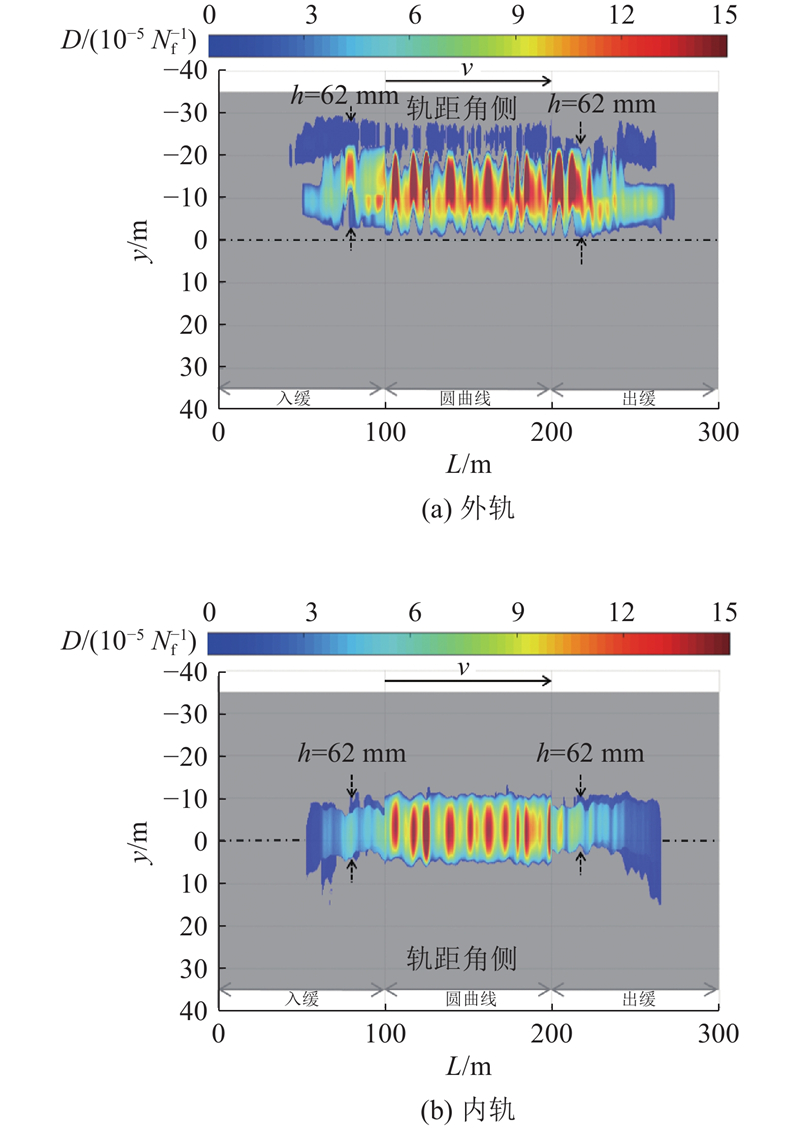

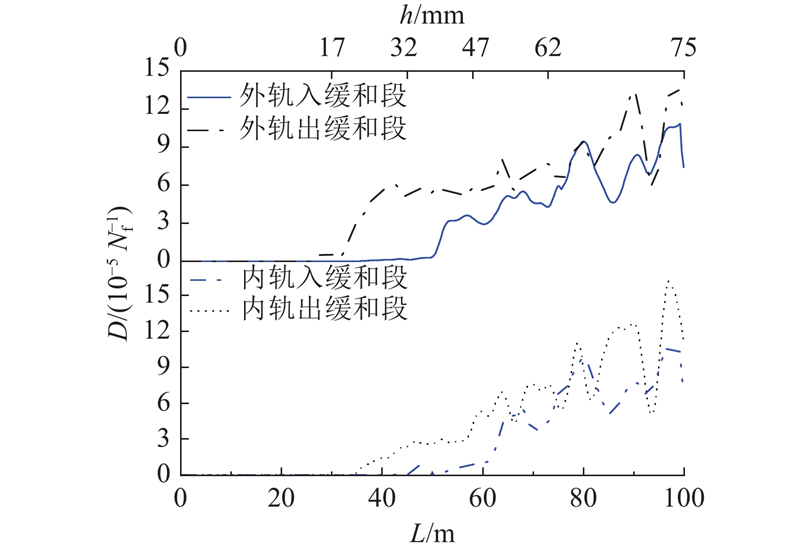

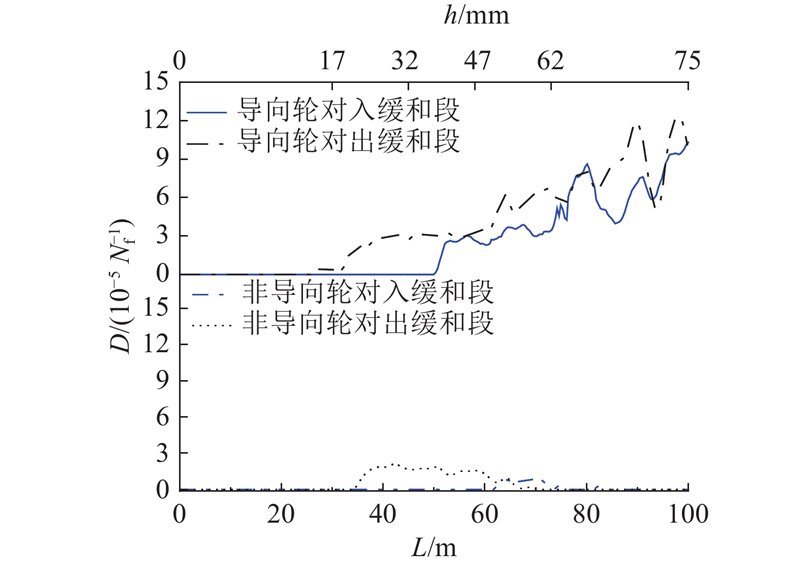

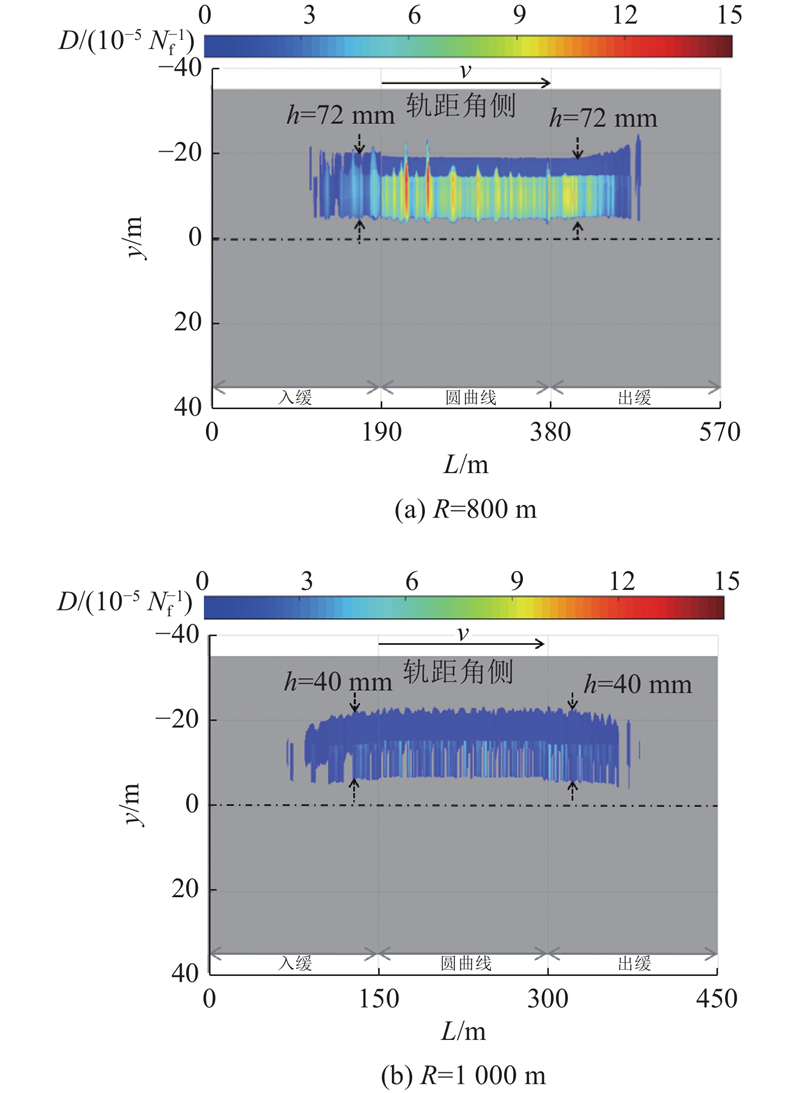

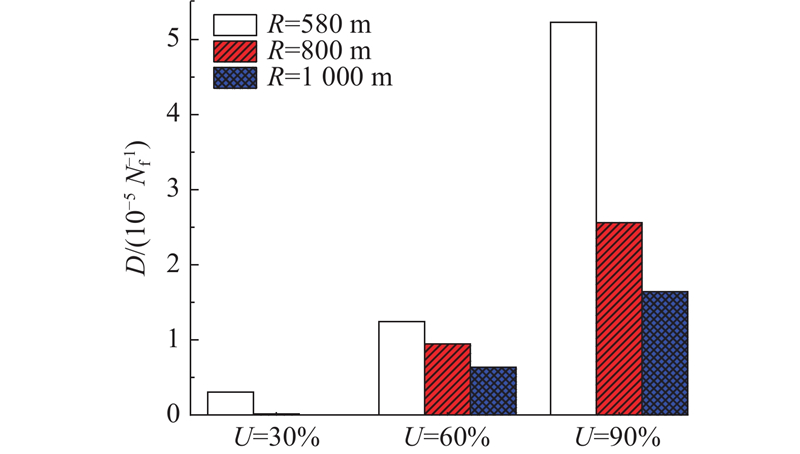

进一步预测R =800 m与R =1000 m曲线的钢轨滚动接触疲劳损伤,结果如图17 所示. 由于2条曲线的缓和段长度与R =580 m的不一致,图中均按各自的实际缓和曲线长度绘制. 对比图10 中R =580 m曲线结果可见,随着曲线半径增大,整条曲线的滚动接触疲劳损伤逐渐减轻,但始终存在出缓和段RCF比入缓和段严重的现象. 例如,R =580 m曲线入、出缓和段的疲劳损伤峰值分别为10.0×10−5 、12.5×10−5 N f −1 ,对应纵向疲劳萌生的临界超高为25、14 mm;R =800 m曲线入、出缓和段上,疲劳损伤峰值分别降为5×10−5 、6.5×10−5 N f −1 ,对应临界超高为45、40 mm;R =1000 m曲线入、出缓和段上,疲劳损伤峰值进一步分别降至2.0×10−5 、3.9×10−5 N f −1 ,对应临界超高为30、28 mm. 另外,预测R =800 m曲线入、出缓和段超高72 mm处,外轨疲劳区分别为[−20 , −5]、[−19 , −6] mm,与图4 (a)中[−19 , −4]、[−18 , −5] mm吻合;R =1000 m曲线入、出缓和段超高40 mm处,外轨疲劳区分别为[−21 , −10]、[−21 , −9] mm,同样与图4 (b)中[−20 , −11]、[−21 , −10] mm疲劳区对应,再次验证了所建模型的准确性. 所研究重载线路上入、出缓和段钢轨RCF差异主要由车轮磨耗廓形主导的结论表明,其他线路上不同的车轮磨耗行为可能会导致与本研究所关注线路不同的结果. 换句话说,其他线路不一定发生出缓和段钢轨RCF比入缓和段更严重的现象.

[1]

金学松, 张继业, 温泽峰, 等 轮轨滚动接触疲劳现象分析

[J]. 机械强度 , 2002 , 24 (2 ): 250 - 257

DOI:10.16579/j.issn.1001.9669.2002.02.023

[本文引用: 1]

JIN Xue-song, ZHANG Ji-ye, WEN Ze-feng, et al Overview of phenomena of rolling contact fatigue of wheel/rail

[J]. Journal of Mechanical Strength , 2002 , 24 (2 ): 250 - 257

DOI:10.16579/j.issn.1001.9669.2002.02.023

[本文引用: 1]

[3]

赵鑫, 温泽峰, 王衡禹, 等 中国轨道交通轮轨滚动接触疲劳研究进展

[J]. 交通运输工程学报 , 2021 , 21 (1 ): 1 - 35

DOI:10.19818/j.cnki.1671-1637.2021.01.001

[本文引用: 1]

ZHAO Xin, WEN Ze-feng, WANG Heng-yu, et al Research progress on wheel/rail rolling contact fatigue of rail transit in China

[J]. Journal of Traffic and Transportation Engineering , 2021 , 21 (1 ): 1 - 35

DOI:10.19818/j.cnki.1671-1637.2021.01.001

[本文引用: 1]

[4]

ZHAO X. Dynamic wheel/rail rolling contact at singular defects with application to squats [D]. Delft: Delft University of Technology, 2012.

[本文引用: 1]

[5]

张彦平. 重载铁路曲线段钢轨异常磨损研究[D]. 秦皇岛: 燕山大学, 2015.

[本文引用: 1]

ZHANG Yan-ping. Research on the abrasion of the heavy-haul railway on the curve section [D]. Qinhuangdao: Yanshan University, 2015.

[本文引用: 1]

[6]

ZHOU Y, WANG S F, WANG T Y, et al Field and laboratory investigation of the relationship between rail head check and wear in a heavy-haul railway

[J]. Wear , 2014 , 315 (1/2 ): 68 - 77

[本文引用: 1]

[7]

周清跃, 张建峰, 郭战伟, 等 重载铁路钢轨的伤损及预防对策研究

[J]. 中国铁道科学 , 2010 , 31 (1 ): 27 - 31

[本文引用: 1]

ZHOU Qing-yue, ZHANG Jian-feng, GUO Zhan-wei, et al Research on the rail damages and the preventive countermeasures in heavy haul railways

[J]. China Railway Science , 2010 , 31 (1 ): 27 - 31

[本文引用: 1]

[8]

MATSUDA H, SATOH Y, KANEMATSU Y, et al On-site investigation and analysis of damage leading to rail break

[J]. Wear , 2011 , 271 (1 ): 168 - 173

[本文引用: 1]

[9]

寇沙沙, 梁正伟, 刘莉, 等 U75V钢轨鱼鳞伤及剥离掉块缺陷分析

[J]. 钢铁钒钛 , 2016 , 37 (4 ): 162 - 166

DOI:10.7513/j.issn.1004-7638.2016.04.029

[本文引用: 1]

KOU Sha-sha, LIANG Zheng-wei, LIU Li, et al Analysis on corner fine cracks and scaling defects of U75V rail

[J]. Iron Steel Vanadium Titanium , 2016 , 37 (4 ): 162 - 166

DOI:10.7513/j.issn.1004-7638.2016.04.029

[本文引用: 1]

[10]

钟雯. 钢轨的损伤机理研究[D]. 成都: 西南交通大学, 2011.

[本文引用: 1]

ZHONG Wen. Experimental investigation of rail damnification mechanism [D]. Chengdu: Southwest Jiaotong University, 2011.

[本文引用: 1]

[11]

焦彬洋, 王军平, 蒋俊, 等 钢轨打磨对轨面疲劳裂纹扩展的影响

[J]. 中国铁路 , 2022 , (4 ): 86 - 91

[本文引用: 1]

JIAO Bin-yang, WANG Jun-ping, JIANG Jun, et al Effect of rail grinding on fatigue crack growth on rail surface

[J]. China Railway , 2022 , (4 ): 86 - 91

[本文引用: 1]

[12]

梁喜仁, 陶功权, 陆文教, 等 地铁钢轨滚动接触疲劳损伤研究

[J]. 机械工程学报 , 2019 , 55 (2 ): 147 - 155

DOI:10.3901/JME.2019.02.147

[本文引用: 1]

LIANG Xi-ren, TAO Gong-quan, LU Wen-jiao, et al Study on the rail rolling contact fatigue of subway

[J]. Journal of Mechanical Engineering , 2019 , 55 (2 ): 147 - 155

DOI:10.3901/JME.2019.02.147

[本文引用: 1]

[13]

徐万华, 折成林 钢轨打磨对重载铁路小半径曲线轮轨接触区域分布概率和轮轨动力学特性的影响

[J]. 铁道技术监督 , 2021 , 49 (9 ): 42 - 46

[本文引用: 1]

XU Wan-hua, ZHE Cheng-lin Influence of rail grinding on distribution probability of wheel-rail contact area and wheel-rail dynamics features of small radius curve in heavy haul railway

[J]. Railway Quality Control , 2021 , 49 (9 ): 42 - 46

[本文引用: 1]

[15]

蔡宇天, 赵鑫, 陈佳明, 等 城际动车组车轮Ⅰ类滚动接触疲劳机理研究

[J]. 中南大学学报: 自然科学版 , 2020 , 51 (9 ): 2653 - 2662

[本文引用: 1]

CAI Yu-tian, ZHAO Xin, CHEN Jia-ming, et al Study on initiation mechanism of rolling contactfatigue class Ⅰ on intercity EMU wheels

[J]. Journal of Central South University: Science and Technology , 2020 , 51 (9 ): 2653 - 2662

[本文引用: 1]

[16]

孙树磊, 丁军君, 周张义, 等 重载列车纵向冲动动力学分析及试验研究

[J]. 机械工程学报 , 2017 , 53 (8 ): 138 - 146

DOI:10.3901/JME.2017.08.138

[本文引用: 1]

SUN Shu-lei, DING Jun-jun, ZHOU Zhang-yi, et al Analysis and test of heavy haul train longitudinal impulse dynamics

[J]. Journal of Mechanical Engineering , 2017 , 53 (8 ): 138 - 146

DOI:10.3901/JME.2017.08.138

[本文引用: 1]

[17]

陶功权. 和谐型电力机车车轮多边形磨耗形成机理研究[D]. 成都: 西南交通大学, 2018.

[本文引用: 1]

TAO Gong-quan. Investigation into the formation mechanism of the polygonal wear of HXD electric locomotive wheels [D]. Chengdu: Southwest Jiaotong University, 2018.

[本文引用: 1]

[19]

BURSTOW M C. Whole life rail model application and development for RSSB-continued development of an RCF damage parameter [R]. London: [s.n.], 2004.

[本文引用: 2]

[21]

JOHN T, JOHN S, JAVIER P. The development of a wheel wear and rolling contact fatigue model [R]. London: [s.n.], 2007

[本文引用: 1]

[22]

FLECHER D J, HYDE P, KAPOOR A Modelling and full-scale trials to investigate fluid pressurization of rolling contact fatigue cracks

[J]. Wear , 2008 , 265 (1 ): 1317 - 1324

[本文引用: 1]

[23]

刘永锋. 复杂环境下大功率电力机车车轮滚动接触疲劳机理及防治研究[D]. 成都: 西南交通大学, 2020.

[本文引用: 1]

LIU Yong-feng. Study on mechanism and prevention of wheel rolling contact fatigue of high-power AC locomotives running in complicated environments [D]. Chengdu: Southwest Jiaotong University, 2020.

[本文引用: 1]

[24]

陈佳明, 赵鑫, 蔡宇天, 等 地铁车轮轮缘根部滚动接触疲劳机理研究

[J]. 铁道科学与工程学报 , 2020 , 17 (9 ): 2372 - 2380

DOI:10.19713/j.cnki.43-1423/u.T20191173

[本文引用: 1]

CHEN Jia-ming, ZHAO Xin, CAI Yu-tian, et al Investigation on rolling contact fatigue mechanism of metro wheel flange root

[J]. Journal of Railway Science and Engineering , 2020 , 17 (9 ): 2372 - 2380

DOI:10.19713/j.cnki.43-1423/u.T20191173

[本文引用: 1]

轮轨滚动接触疲劳现象分析

1

2002

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

轮轨滚动接触疲劳现象分析

1

2002

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

U75V 60 kg/m热处理钢轨横向断裂原因分析

1

2017

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

U75V 60 kg/m热处理钢轨横向断裂原因分析

1

2017

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

中国轨道交通轮轨滚动接触疲劳研究进展

1

2021

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

中国轨道交通轮轨滚动接触疲劳研究进展

1

2021

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

1

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

1

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

1

... 重载铁路曲线钢轨滚动接触疲劳(rolling contact fatigue, RCF)是世界性问题[1 ] . 在重载铁路钢轨由热轧升级为热处理材质的过程中,RCF加重现象[2 ] 是轮轨系统不同步升级引发的问题[3 -4 ] . 某重载铁路曲线轨道的现场调研表明[5 ] ,圆曲线段钢轨的RCF最严重,在缓和曲线段上的RCF逐渐减轻直至消失,但入/出缓和段的RCF存在显著差异. 本研究旨在展示此差异现象,为全面阐明重载曲线钢轨RCF机理奠定基础. ...

Field and laboratory investigation of the relationship between rail head check and wear in a heavy-haul railway

1

2014

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

重载铁路钢轨的伤损及预防对策研究

1

2010

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

重载铁路钢轨的伤损及预防对策研究

1

2010

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

On-site investigation and analysis of damage leading to rail break

1

2011

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

U75V钢轨鱼鳞伤及剥离掉块缺陷分析

1

2016

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

U75V钢轨鱼鳞伤及剥离掉块缺陷分析

1

2016

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

1

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

1

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

钢轨打磨对轨面疲劳裂纹扩展的影响

1

2022

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

钢轨打磨对轨面疲劳裂纹扩展的影响

1

2022

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

地铁钢轨滚动接触疲劳损伤研究

1

2019

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

地铁钢轨滚动接触疲劳损伤研究

1

2019

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

钢轨打磨对重载铁路小半径曲线轮轨接触区域分布概率和轮轨动力学特性的影响

1

2021

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

钢轨打磨对重载铁路小半径曲线轮轨接触区域分布概率和轮轨动力学特性的影响

1

2021

... 外曲线钢轨RCF研究多针对圆曲线段开展,缓和曲线段这一重要过渡部分的RCF研究匮乏. 通过现场调研,Zhou等[6 ] 发现钢轨磨耗速率增加,可减缓某重载铁路上曲线半径R =500~600 m圆曲线段外轨轨距角鱼鳞纹的发生;周清跃等[7 ] 发现钢轨RCF集中发生在某重载铁路R ≤800 m圆曲线段上,表现为外轨轨距角裂纹及剥离掉块和内轨轨顶中心裂纹,建议对应铺设合适等级钢轨并辅以预防性打磨;Matsuda等[8 ] 发现某重载铁路R =800~1800 m圆曲线段发生钢轨RCF,并伴有剥离. 截取某重载铁路R =800 m圆曲线段U75V材质钢轨,寇沙沙等[9 ] 的金相分析表明,外轨RCF区内伴有明显的剪切塑性变形. 在JD-1轮轨模拟试验机上,钟雯[10 ] 开展不同材质钢轨对比试验,发现抗疲劳性能更优的U71Mn材质适于磨损轻微的高速铁路,硬度更大的U75V材质适合磨损严重的重载铁路. 模拟研究也广泛见于文献,焦彬洋等[11 ] 通过轮轨静态接触模拟发现,过低的轨底坡会加剧轨距角鱼鳞纹,轨距加宽、黏着系数提升及钢轨预打磨可有效抑制其萌生与发展;梁喜仁等[12 ] 模拟解释了某地铁R ≤2 000 m圆曲线段外轨轨距角与内轨轨顶RCF;徐万华等[13 ] 分析了钢轨廓形对重载铁路R ≤800 m圆曲线段钢轨RCF的影响. ...

缓和曲线线型及长度标准的研究

1

2007

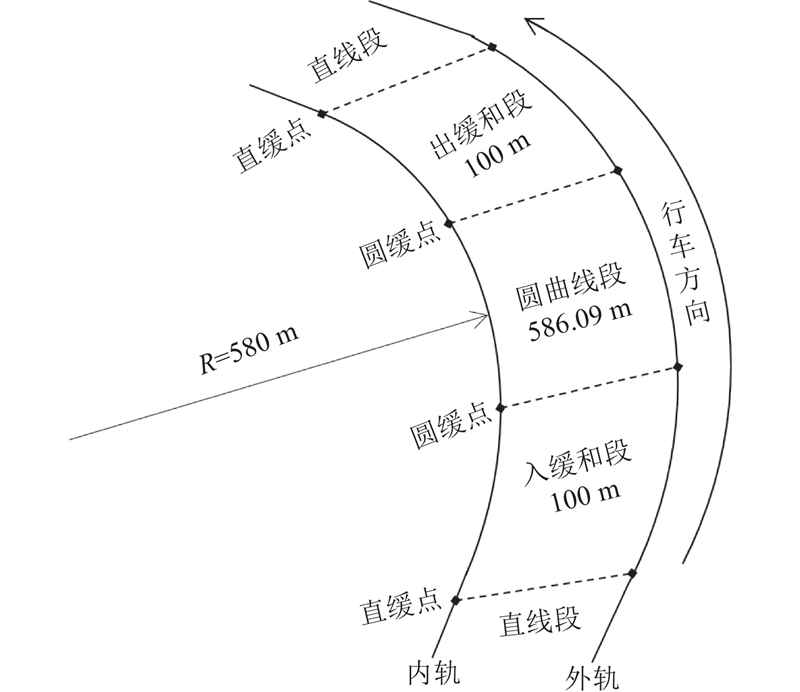

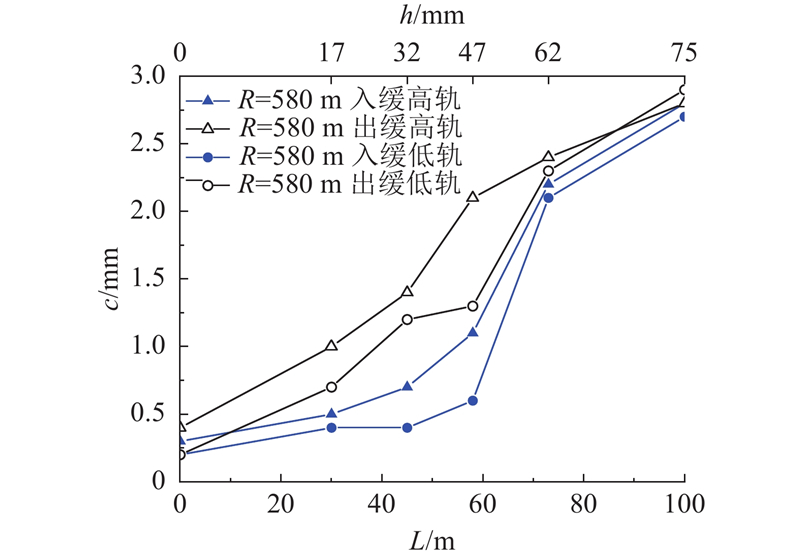

... 如图2 所示为R =580 m曲线的分段示意图,圆曲线段超高为75 mm,其中圆缓点表示圆曲线与缓和曲线的交汇处,直缓点表示直线与缓和曲线的交汇处. 如图3 所示为使用涡流探伤仪测得的不同超高处外、内轨轨面裂纹深度峰值结果. 图中,L 为缓和曲线上测量位置到直缓点的纵向距离,c 为裂纹深度峰值,h 为测量位置的外轨超高;纵向距离与超高间关系为三次抛物线方程[14 ] . 在R =580 m曲线整个缓和段内,相同超高处的出缓和段轨面裂纹深度始终高于入缓和段,这与现场肉眼观测的出缓和段疲劳更严重的事实一致. ...

缓和曲线线型及长度标准的研究

1

2007

... 如图2 所示为R =580 m曲线的分段示意图,圆曲线段超高为75 mm,其中圆缓点表示圆曲线与缓和曲线的交汇处,直缓点表示直线与缓和曲线的交汇处. 如图3 所示为使用涡流探伤仪测得的不同超高处外、内轨轨面裂纹深度峰值结果. 图中,L 为缓和曲线上测量位置到直缓点的纵向距离,c 为裂纹深度峰值,h 为测量位置的外轨超高;纵向距离与超高间关系为三次抛物线方程[14 ] . 在R =580 m曲线整个缓和段内,相同超高处的出缓和段轨面裂纹深度始终高于入缓和段,这与现场肉眼观测的出缓和段疲劳更严重的事实一致. ...

城际动车组车轮Ⅰ类滚动接触疲劳机理研究

1

2020

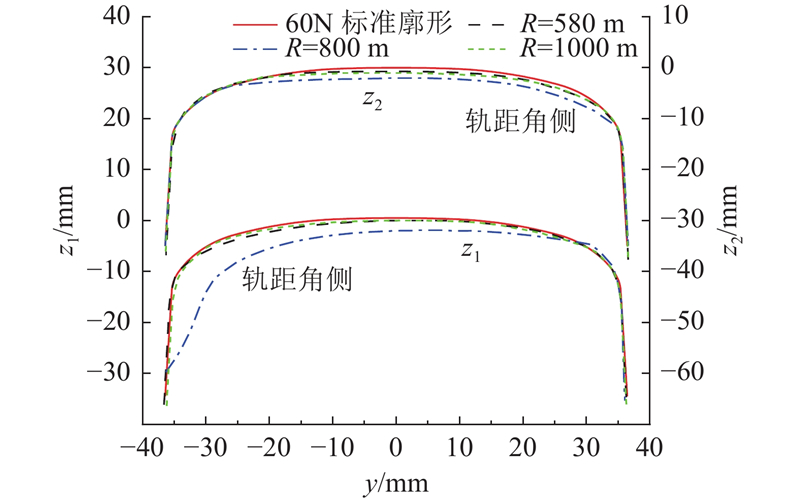

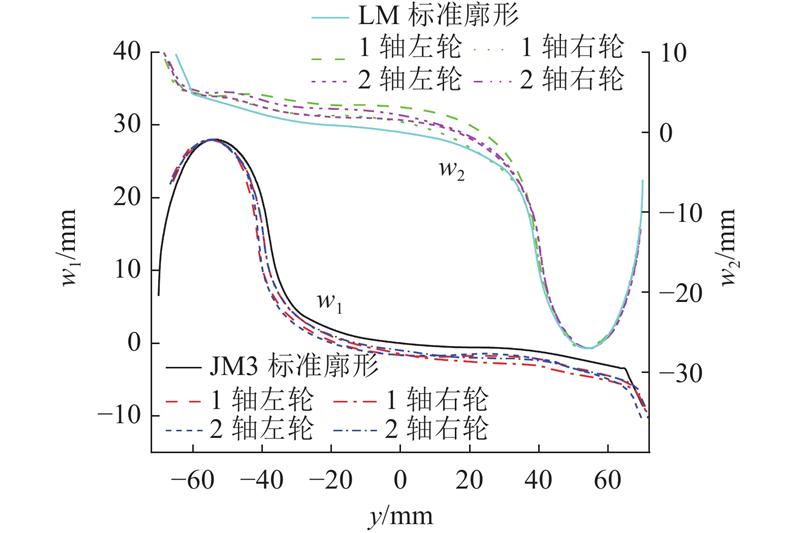

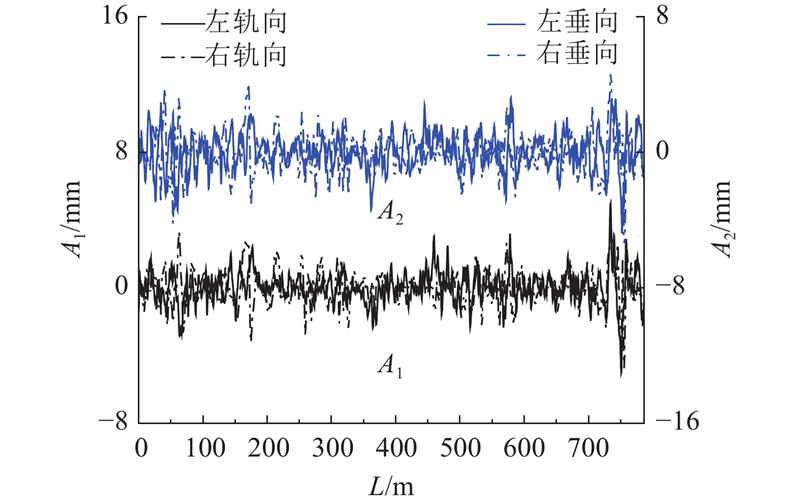

... 钢轨RCF与轮轨廓形密切相关[15 ] ;测量R =580、800、1000 m曲线缓和段,圆曲线段不同超高处的钢轨廓形;随机测量运行于该重载线上的主力机、货车车轮廓形. 考虑超高,绘制圆曲线段钢轨廓形测量结果对比如图5 所示,z 1 、z 2 分别为外轨、内轨廓形的测量结果. 某型8轴大功率电力机车和主力货车各一个转向架的车轮廓形测量结果如图6 所示. 图中,y 为钢轨横向位置,w 1 、w 2 分别为机车、货车车轮廓形的测量结果. 所调研机、货车车轮磨耗均不严重,且现场服役车轮状态普遍如此,同时上述线路均采用60 kg/m的U75V淬火钢轨且上道后均被打磨为60N廓形. 所调研重载线路的轨距、枕距以及超高等参数均维护良好,枕木、道砟均保持着良好的使用状态,说明本研究关注的钢轨疲劳差异与R =580、800、1000 m曲线轨道几何状态相关性不强. 如图7 所示,测取R =580 m曲线的轨道轨向、高低不平顺,其中A 1 、A 2 分别为轨向、垂向不平顺的测量结果,采样间隙为0.25 m. ...

城际动车组车轮Ⅰ类滚动接触疲劳机理研究

1

2020

... 钢轨RCF与轮轨廓形密切相关[15 ] ;测量R =580、800、1000 m曲线缓和段,圆曲线段不同超高处的钢轨廓形;随机测量运行于该重载线上的主力机、货车车轮廓形. 考虑超高,绘制圆曲线段钢轨廓形测量结果对比如图5 所示,z 1 、z 2 分别为外轨、内轨廓形的测量结果. 某型8轴大功率电力机车和主力货车各一个转向架的车轮廓形测量结果如图6 所示. 图中,y 为钢轨横向位置,w 1 、w 2 分别为机车、货车车轮廓形的测量结果. 所调研机、货车车轮磨耗均不严重,且现场服役车轮状态普遍如此,同时上述线路均采用60 kg/m的U75V淬火钢轨且上道后均被打磨为60N廓形. 所调研重载线路的轨距、枕距以及超高等参数均维护良好,枕木、道砟均保持着良好的使用状态,说明本研究关注的钢轨疲劳差异与R =580、800、1000 m曲线轨道几何状态相关性不强. 如图7 所示,测取R =580 m曲线的轨道轨向、高低不平顺,其中A 1 、A 2 分别为轨向、垂向不平顺的测量结果,采样间隙为0.25 m. ...

重载列车纵向冲动动力学分析及试验研究

1

2017

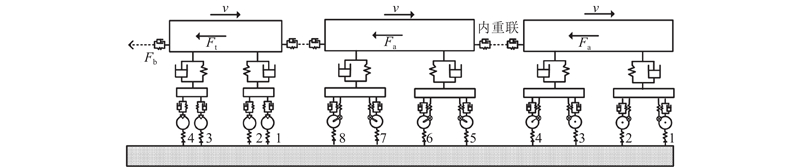

... 2021年底,重载线上主力机车由轴重21 t功率7 200 kW的6轴电力机车全部更换为轴重25 t功率9 600 kW的8轴电力机车,牵引轴重25 t运煤专列货车以108节编组形式为主. 因此,图1 、3 所示的状态(2022年5月)均可被认为是8轴机车(2节内重联)牵引的运煤专列作用的结果. 针对所调研重载线上运行的108节货运运煤专列,在Simpack环境中建立包含2节机车和1节货车的列车动力学模型,如图8 所示. 机车子模型由1个车体、2个构架和4个轮对等组成,共54个自由度,货车子模型由1个车体、4个侧架、4个轮对、承载鞍及摇枕等组成,共68个自由度. 机车与机车、机车与货车间车钩以图8 中所示力元模拟[16 ] . 车体与转向架之间由二系悬挂连接,转向架与轮对间则由一系悬挂连接,相关弹簧和减振器等元件均由力元模拟,机车、货车设计参数如表1 所示. 表中,m 为质量,J 1 、J 2 、J 3 分别为轮对、构架、车体的转动惯量,E 1 、E 2 分别为一系、二系悬挂刚度. 引入现场实测轮轨廓形与轨道不平顺数据,未直接建模的107节货车以等效总阻力F b 的形式施加于货车模型尾部车钩处. 考虑现场实际,模拟工况均假设匀速通过,即机车牵引力与列车总阻力平衡,具体施加方法见文献[17 ]. 其中,F a 、F t 分别表示单台机车与单节货车所受的总阻力,F t 为后接107节货车总阻力的等效. R =580、800、1 000 m曲线的相关几何参数如表2 所示,速度v 由现场测量得到,其他参数则取自线路LKJ系统(列车运行监控装置),p 为线路坡度,L 1 、L 2 分别表示缓和曲线与圆曲线长度. 3条曲线日通过总质量为5.0×105 t,同时曲线均处于相邻区段内且非靠近车站,意味着其列车通过车次、速度及重量相同,这是本研究仿真工况的前提. 模拟中线路均假设为左曲线,缓和曲线采用三次抛物线型[18 ] 设计,即缓和曲线任意位置处超高h (s )与其距离直缓点纵长s 间关系为 ...

重载列车纵向冲动动力学分析及试验研究

1

2017

... 2021年底,重载线上主力机车由轴重21 t功率7 200 kW的6轴电力机车全部更换为轴重25 t功率9 600 kW的8轴电力机车,牵引轴重25 t运煤专列货车以108节编组形式为主. 因此,图1 、3 所示的状态(2022年5月)均可被认为是8轴机车(2节内重联)牵引的运煤专列作用的结果. 针对所调研重载线上运行的108节货运运煤专列,在Simpack环境中建立包含2节机车和1节货车的列车动力学模型,如图8 所示. 机车子模型由1个车体、2个构架和4个轮对等组成,共54个自由度,货车子模型由1个车体、4个侧架、4个轮对、承载鞍及摇枕等组成,共68个自由度. 机车与机车、机车与货车间车钩以图8 中所示力元模拟[16 ] . 车体与转向架之间由二系悬挂连接,转向架与轮对间则由一系悬挂连接,相关弹簧和减振器等元件均由力元模拟,机车、货车设计参数如表1 所示. 表中,m 为质量,J 1 、J 2 、J 3 分别为轮对、构架、车体的转动惯量,E 1 、E 2 分别为一系、二系悬挂刚度. 引入现场实测轮轨廓形与轨道不平顺数据,未直接建模的107节货车以等效总阻力F b 的形式施加于货车模型尾部车钩处. 考虑现场实际,模拟工况均假设匀速通过,即机车牵引力与列车总阻力平衡,具体施加方法见文献[17 ]. 其中,F a 、F t 分别表示单台机车与单节货车所受的总阻力,F t 为后接107节货车总阻力的等效. R =580、800、1 000 m曲线的相关几何参数如表2 所示,速度v 由现场测量得到,其他参数则取自线路LKJ系统(列车运行监控装置),p 为线路坡度,L 1 、L 2 分别表示缓和曲线与圆曲线长度. 3条曲线日通过总质量为5.0×105 t,同时曲线均处于相邻区段内且非靠近车站,意味着其列车通过车次、速度及重量相同,这是本研究仿真工况的前提. 模拟中线路均假设为左曲线,缓和曲线采用三次抛物线型[18 ] 设计,即缓和曲线任意位置处超高h (s )与其距离直缓点纵长s 间关系为 ...

1

... 2021年底,重载线上主力机车由轴重21 t功率7 200 kW的6轴电力机车全部更换为轴重25 t功率9 600 kW的8轴电力机车,牵引轴重25 t运煤专列货车以108节编组形式为主. 因此,图1 、3 所示的状态(2022年5月)均可被认为是8轴机车(2节内重联)牵引的运煤专列作用的结果. 针对所调研重载线上运行的108节货运运煤专列,在Simpack环境中建立包含2节机车和1节货车的列车动力学模型,如图8 所示. 机车子模型由1个车体、2个构架和4个轮对等组成,共54个自由度,货车子模型由1个车体、4个侧架、4个轮对、承载鞍及摇枕等组成,共68个自由度. 机车与机车、机车与货车间车钩以图8 中所示力元模拟[16 ] . 车体与转向架之间由二系悬挂连接,转向架与轮对间则由一系悬挂连接,相关弹簧和减振器等元件均由力元模拟,机车、货车设计参数如表1 所示. 表中,m 为质量,J 1 、J 2 、J 3 分别为轮对、构架、车体的转动惯量,E 1 、E 2 分别为一系、二系悬挂刚度. 引入现场实测轮轨廓形与轨道不平顺数据,未直接建模的107节货车以等效总阻力F b 的形式施加于货车模型尾部车钩处. 考虑现场实际,模拟工况均假设匀速通过,即机车牵引力与列车总阻力平衡,具体施加方法见文献[17 ]. 其中,F a 、F t 分别表示单台机车与单节货车所受的总阻力,F t 为后接107节货车总阻力的等效. R =580、800、1 000 m曲线的相关几何参数如表2 所示,速度v 由现场测量得到,其他参数则取自线路LKJ系统(列车运行监控装置),p 为线路坡度,L 1 、L 2 分别表示缓和曲线与圆曲线长度. 3条曲线日通过总质量为5.0×105 t,同时曲线均处于相邻区段内且非靠近车站,意味着其列车通过车次、速度及重量相同,这是本研究仿真工况的前提. 模拟中线路均假设为左曲线,缓和曲线采用三次抛物线型[18 ] 设计,即缓和曲线任意位置处超高h (s )与其距离直缓点纵长s 间关系为 ...

1

... 2021年底,重载线上主力机车由轴重21 t功率7 200 kW的6轴电力机车全部更换为轴重25 t功率9 600 kW的8轴电力机车,牵引轴重25 t运煤专列货车以108节编组形式为主. 因此,图1 、3 所示的状态(2022年5月)均可被认为是8轴机车(2节内重联)牵引的运煤专列作用的结果. 针对所调研重载线上运行的108节货运运煤专列,在Simpack环境中建立包含2节机车和1节货车的列车动力学模型,如图8 所示. 机车子模型由1个车体、2个构架和4个轮对等组成,共54个自由度,货车子模型由1个车体、4个侧架、4个轮对、承载鞍及摇枕等组成,共68个自由度. 机车与机车、机车与货车间车钩以图8 中所示力元模拟[16 ] . 车体与转向架之间由二系悬挂连接,转向架与轮对间则由一系悬挂连接,相关弹簧和减振器等元件均由力元模拟,机车、货车设计参数如表1 所示. 表中,m 为质量,J 1 、J 2 、J 3 分别为轮对、构架、车体的转动惯量,E 1 、E 2 分别为一系、二系悬挂刚度. 引入现场实测轮轨廓形与轨道不平顺数据,未直接建模的107节货车以等效总阻力F b 的形式施加于货车模型尾部车钩处. 考虑现场实际,模拟工况均假设匀速通过,即机车牵引力与列车总阻力平衡,具体施加方法见文献[17 ]. 其中,F a 、F t 分别表示单台机车与单节货车所受的总阻力,F t 为后接107节货车总阻力的等效. R =580、800、1 000 m曲线的相关几何参数如表2 所示,速度v 由现场测量得到,其他参数则取自线路LKJ系统(列车运行监控装置),p 为线路坡度,L 1 、L 2 分别表示缓和曲线与圆曲线长度. 3条曲线日通过总质量为5.0×105 t,同时曲线均处于相邻区段内且非靠近车站,意味着其列车通过车次、速度及重量相同,这是本研究仿真工况的前提. 模拟中线路均假设为左曲线,缓和曲线采用三次抛物线型[18 ] 设计,即缓和曲线任意位置处超高h (s )与其距离直缓点纵长s 间关系为 ...

缓和曲线线型对铁道车辆动力学性能的影响

1

2010

... 2021年底,重载线上主力机车由轴重21 t功率7 200 kW的6轴电力机车全部更换为轴重25 t功率9 600 kW的8轴电力机车,牵引轴重25 t运煤专列货车以108节编组形式为主. 因此,图1 、3 所示的状态(2022年5月)均可被认为是8轴机车(2节内重联)牵引的运煤专列作用的结果. 针对所调研重载线上运行的108节货运运煤专列,在Simpack环境中建立包含2节机车和1节货车的列车动力学模型,如图8 所示. 机车子模型由1个车体、2个构架和4个轮对等组成,共54个自由度,货车子模型由1个车体、4个侧架、4个轮对、承载鞍及摇枕等组成,共68个自由度. 机车与机车、机车与货车间车钩以图8 中所示力元模拟[16 ] . 车体与转向架之间由二系悬挂连接,转向架与轮对间则由一系悬挂连接,相关弹簧和减振器等元件均由力元模拟,机车、货车设计参数如表1 所示. 表中,m 为质量,J 1 、J 2 、J 3 分别为轮对、构架、车体的转动惯量,E 1 、E 2 分别为一系、二系悬挂刚度. 引入现场实测轮轨廓形与轨道不平顺数据,未直接建模的107节货车以等效总阻力F b 的形式施加于货车模型尾部车钩处. 考虑现场实际,模拟工况均假设匀速通过,即机车牵引力与列车总阻力平衡,具体施加方法见文献[17 ]. 其中,F a 、F t 分别表示单台机车与单节货车所受的总阻力,F t 为后接107节货车总阻力的等效. R =580、800、1 000 m曲线的相关几何参数如表2 所示,速度v 由现场测量得到,其他参数则取自线路LKJ系统(列车运行监控装置),p 为线路坡度,L 1 、L 2 分别表示缓和曲线与圆曲线长度. 3条曲线日通过总质量为5.0×105 t,同时曲线均处于相邻区段内且非靠近车站,意味着其列车通过车次、速度及重量相同,这是本研究仿真工况的前提. 模拟中线路均假设为左曲线,缓和曲线采用三次抛物线型[18 ] 设计,即缓和曲线任意位置处超高h (s )与其距离直缓点纵长s 间关系为 ...

缓和曲线线型对铁道车辆动力学性能的影响

1

2010

... 2021年底,重载线上主力机车由轴重21 t功率7 200 kW的6轴电力机车全部更换为轴重25 t功率9 600 kW的8轴电力机车,牵引轴重25 t运煤专列货车以108节编组形式为主. 因此,图1 、3 所示的状态(2022年5月)均可被认为是8轴机车(2节内重联)牵引的运煤专列作用的结果. 针对所调研重载线上运行的108节货运运煤专列,在Simpack环境中建立包含2节机车和1节货车的列车动力学模型,如图8 所示. 机车子模型由1个车体、2个构架和4个轮对等组成,共54个自由度,货车子模型由1个车体、4个侧架、4个轮对、承载鞍及摇枕等组成,共68个自由度. 机车与机车、机车与货车间车钩以图8 中所示力元模拟[16 ] . 车体与转向架之间由二系悬挂连接,转向架与轮对间则由一系悬挂连接,相关弹簧和减振器等元件均由力元模拟,机车、货车设计参数如表1 所示. 表中,m 为质量,J 1 、J 2 、J 3 分别为轮对、构架、车体的转动惯量,E 1 、E 2 分别为一系、二系悬挂刚度. 引入现场实测轮轨廓形与轨道不平顺数据,未直接建模的107节货车以等效总阻力F b 的形式施加于货车模型尾部车钩处. 考虑现场实际,模拟工况均假设匀速通过,即机车牵引力与列车总阻力平衡,具体施加方法见文献[17 ]. 其中,F a 、F t 分别表示单台机车与单节货车所受的总阻力,F t 为后接107节货车总阻力的等效. R =580、800、1 000 m曲线的相关几何参数如表2 所示,速度v 由现场测量得到,其他参数则取自线路LKJ系统(列车运行监控装置),p 为线路坡度,L 1 、L 2 分别表示缓和曲线与圆曲线长度. 3条曲线日通过总质量为5.0×105 t,同时曲线均处于相邻区段内且非靠近车站,意味着其列车通过车次、速度及重量相同,这是本研究仿真工况的前提. 模拟中线路均假设为左曲线,缓和曲线采用三次抛物线型[18 ] 设计,即缓和曲线任意位置处超高h (s )与其距离直缓点纵长s 间关系为 ...

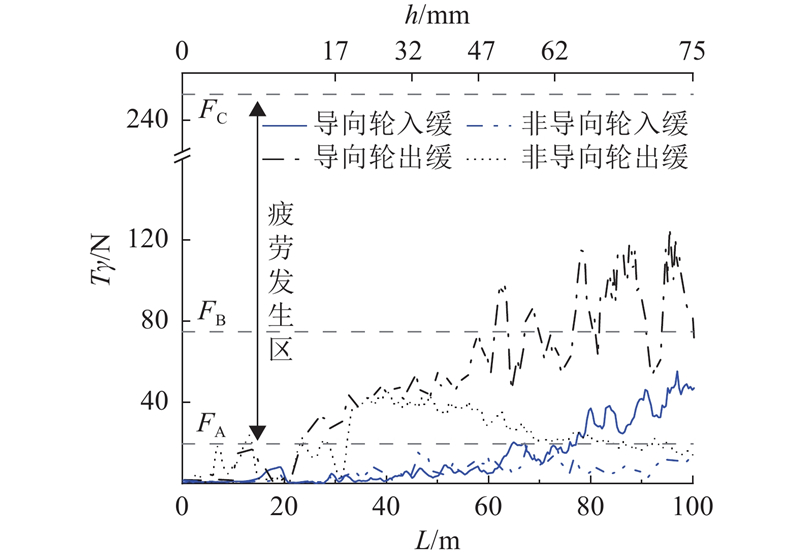

2

... 基于列车动力学预测结果,使用损伤函数模型[19 ] 预测钢轨滚动接触疲劳的萌生. 损伤函数主变量为磨耗数: ...

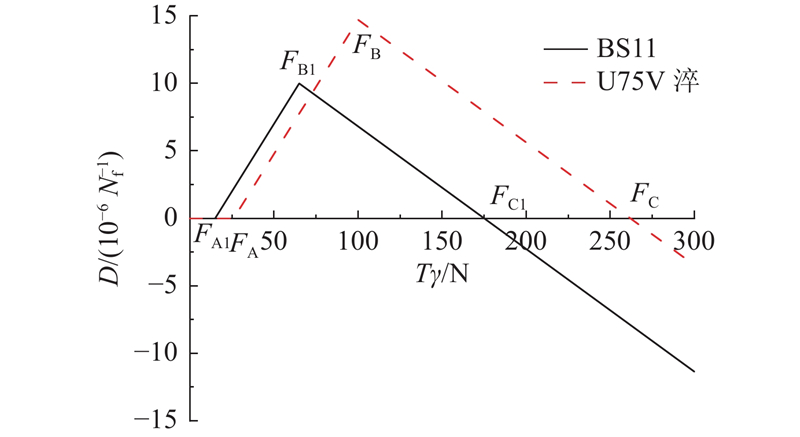

... 式中: $ {T}_{x}、{T}_{y} $ $ {\gamma }_{x}、{\gamma }_{y} $ 图9 所示,假设损伤函数的疲劳发生门槛值F A 和磨耗发生门槛值F B 与硬度正相关,且损伤速率(图中折线斜率)不随材质变化,则U75V淬火钢(平均硬度H =369 HB)[20 ] 的损伤函数模型关键参数由英国BS11钢(H =240 HB)相应取值[21 ] 正比例得到. 图中,D 为车轮单次通过钢轨产生的损伤,N f −1 为车轮通过转数的倒数,当计算损伤量累计达到1时,意味着裂纹萌生. 2种钢轨材料损伤函数的关键参数如表3 所示. 表中,ε 1 、ε 2 分别为裂纹萌生速率与磨耗速率. 不同材质钢轨的损伤函数拓展方法,源自其发明者的推荐[19 ] ,其适用性有待深入研究,本研究围绕不同工况下的对比分析开展,不过分关注预测的绝对数值. ...

U75V钢轨在线热处理工艺研究

1

2018

... 式中: $ {T}_{x}、{T}_{y} $ $ {\gamma }_{x}、{\gamma }_{y} $ 图9 所示,假设损伤函数的疲劳发生门槛值F A 和磨耗发生门槛值F B 与硬度正相关,且损伤速率(图中折线斜率)不随材质变化,则U75V淬火钢(平均硬度H =369 HB)[20 ] 的损伤函数模型关键参数由英国BS11钢(H =240 HB)相应取值[21 ] 正比例得到. 图中,D 为车轮单次通过钢轨产生的损伤,N f −1 为车轮通过转数的倒数,当计算损伤量累计达到1时,意味着裂纹萌生. 2种钢轨材料损伤函数的关键参数如表3 所示. 表中,ε 1 、ε 2 分别为裂纹萌生速率与磨耗速率. 不同材质钢轨的损伤函数拓展方法,源自其发明者的推荐[19 ] ,其适用性有待深入研究,本研究围绕不同工况下的对比分析开展,不过分关注预测的绝对数值. ...

U75V钢轨在线热处理工艺研究

1

2018

... 式中: $ {T}_{x}、{T}_{y} $ $ {\gamma }_{x}、{\gamma }_{y} $ 图9 所示,假设损伤函数的疲劳发生门槛值F A 和磨耗发生门槛值F B 与硬度正相关,且损伤速率(图中折线斜率)不随材质变化,则U75V淬火钢(平均硬度H =369 HB)[20 ] 的损伤函数模型关键参数由英国BS11钢(H =240 HB)相应取值[21 ] 正比例得到. 图中,D 为车轮单次通过钢轨产生的损伤,N f −1 为车轮通过转数的倒数,当计算损伤量累计达到1时,意味着裂纹萌生. 2种钢轨材料损伤函数的关键参数如表3 所示. 表中,ε 1 、ε 2 分别为裂纹萌生速率与磨耗速率. 不同材质钢轨的损伤函数拓展方法,源自其发明者的推荐[19 ] ,其适用性有待深入研究,本研究围绕不同工况下的对比分析开展,不过分关注预测的绝对数值. ...

1

... 式中: $ {T}_{x}、{T}_{y} $ $ {\gamma }_{x}、{\gamma }_{y} $ 图9 所示,假设损伤函数的疲劳发生门槛值F A 和磨耗发生门槛值F B 与硬度正相关,且损伤速率(图中折线斜率)不随材质变化,则U75V淬火钢(平均硬度H =369 HB)[20 ] 的损伤函数模型关键参数由英国BS11钢(H =240 HB)相应取值[21 ] 正比例得到. 图中,D 为车轮单次通过钢轨产生的损伤,N f −1 为车轮通过转数的倒数,当计算损伤量累计达到1时,意味着裂纹萌生. 2种钢轨材料损伤函数的关键参数如表3 所示. 表中,ε 1 、ε 2 分别为裂纹萌生速率与磨耗速率. 不同材质钢轨的损伤函数拓展方法,源自其发明者的推荐[19 ] ,其适用性有待深入研究,本研究围绕不同工况下的对比分析开展,不过分关注预测的绝对数值. ...

Modelling and full-scale trials to investigate fluid pressurization of rolling contact fatigue cracks

1

2008

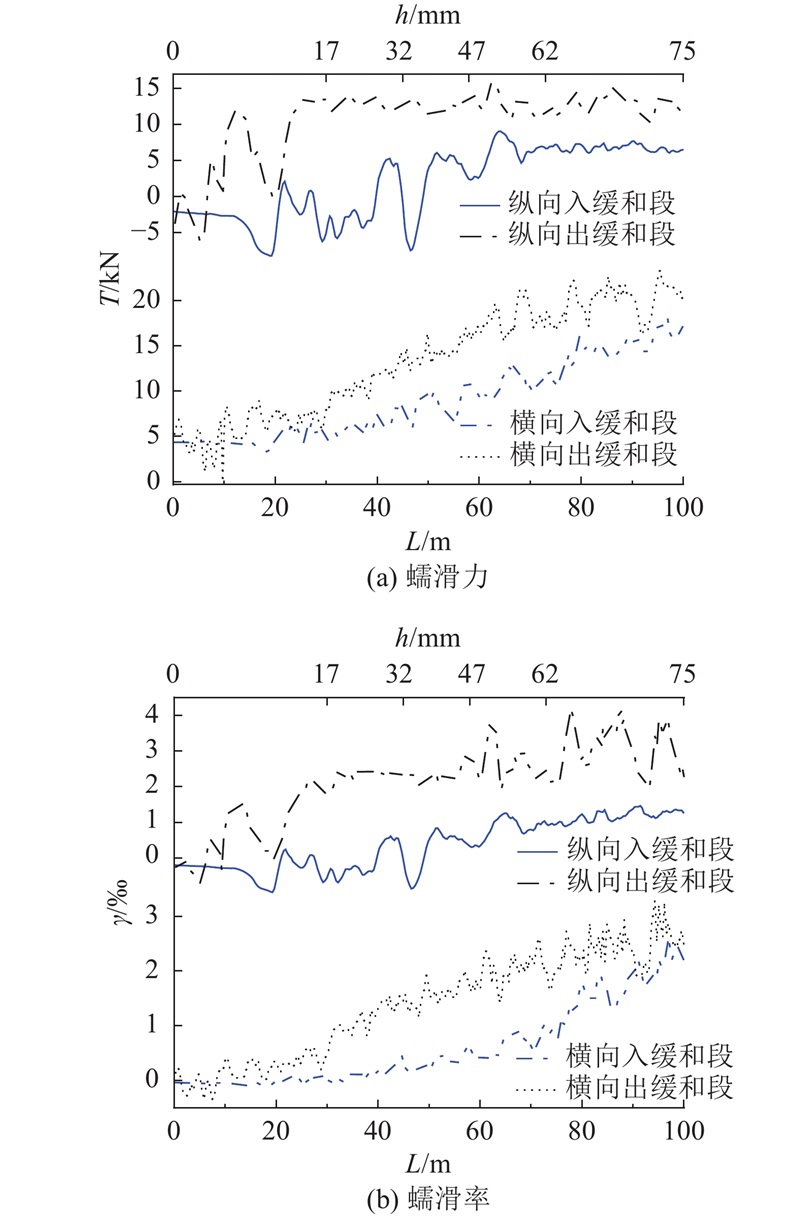

... 在模拟曲线上,纵、横向蠕滑力的大小可比,在滚动接触疲劳具体计算中,不再假设纵向蠕滑力与车轮滚动同向时裂纹不扩展[22 ] ,即任何方向的蠕滑力均可导致滚动接触疲劳. 损伤函数预测的不同车轮导致的总损伤,按照文献[23 ]介绍的方法,离散到轮轨接触斑内,叠加得到滚动接触疲劳在钢轨表面上的损伤分布. 离散时,设置空间离散尺寸为0.1 mm,时间积分等效为沿纵向几何积分,即将短时内稳态损伤分布的假设隐含. ...

1

... 在模拟曲线上,纵、横向蠕滑力的大小可比,在滚动接触疲劳具体计算中,不再假设纵向蠕滑力与车轮滚动同向时裂纹不扩展[22 ] ,即任何方向的蠕滑力均可导致滚动接触疲劳. 损伤函数预测的不同车轮导致的总损伤,按照文献[23 ]介绍的方法,离散到轮轨接触斑内,叠加得到滚动接触疲劳在钢轨表面上的损伤分布. 离散时,设置空间离散尺寸为0.1 mm,时间积分等效为沿纵向几何积分,即将短时内稳态损伤分布的假设隐含. ...

1

... 在模拟曲线上,纵、横向蠕滑力的大小可比,在滚动接触疲劳具体计算中,不再假设纵向蠕滑力与车轮滚动同向时裂纹不扩展[22 ] ,即任何方向的蠕滑力均可导致滚动接触疲劳. 损伤函数预测的不同车轮导致的总损伤,按照文献[23 ]介绍的方法,离散到轮轨接触斑内,叠加得到滚动接触疲劳在钢轨表面上的损伤分布. 离散时,设置空间离散尺寸为0.1 mm,时间积分等效为沿纵向几何积分,即将短时内稳态损伤分布的假设隐含. ...

地铁车轮轮缘根部滚动接触疲劳机理研究

1

2020

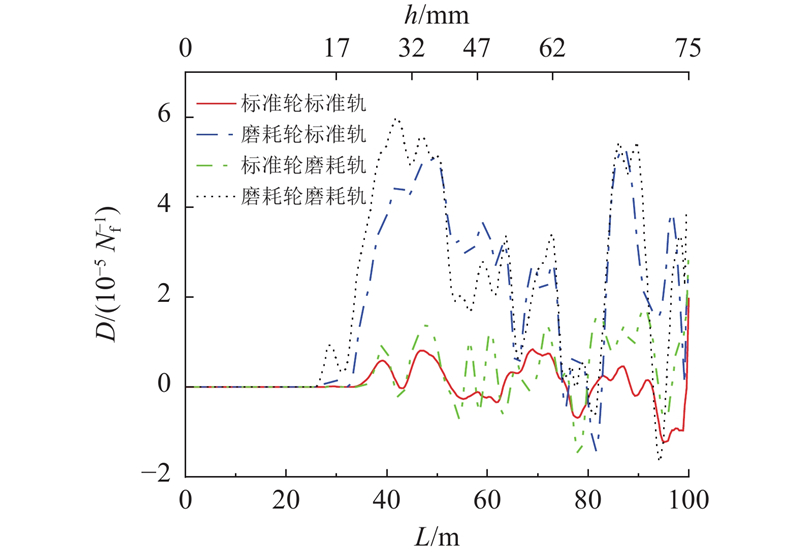

... 由于轮轨磨耗失形会直接影响蠕滑力/率和滚动接触疲劳损伤[24 ] ,仍以R =580 m缓和曲线段为例,进一步考虑磨耗轮-标准轨、标准轮-磨耗轨及标准轮-标准轨3种匹配条件,分析其对入/出缓和段滚动接触疲劳差异的影响. 所调研线上机车与货车车轮对应标准轮为JM3廓形与LM廓形,钢轨对应标准轨为60N廓形. 整列车通过后,入/出缓和段外轨RCF损伤差值沿纵向的分布如图16 所示. 定义疲劳损伤差值为相同超高处,出缓和段与入缓和段上的RCF损伤峰值之差. 可见,磨耗轮-标准轨匹配工况的预测结果与磨耗轮-磨耗轨大致相同,标准轮-磨耗轨与标准轮-标准轨匹配工况的预测结果接近,但预测疲劳差的幅值明显低于前2个工况. 在标准轮-标准轨匹配工况下,入/出缓和段钢轨的RCF损伤差值在零值上下波动,原因是模型中这2段考虑的不同轨道不平顺造成的轮轨蠕滑力/率波动差异,其对滚动接触疲劳的影响显然不及车轮磨耗失形. 综合不同轮轨廓形匹配的滚动接触疲劳结果可知,在标准轮-标准轨匹配工况下,入/出缓和段的轮轨滚动接触和疲劳损伤行为无显著差异,随着车轮廓形因磨耗不断演化,逐渐出现入/出段钢轨RCF差异. ...

地铁车轮轮缘根部滚动接触疲劳机理研究

1

2020

... 由于轮轨磨耗失形会直接影响蠕滑力/率和滚动接触疲劳损伤[24 ] ,仍以R =580 m缓和曲线段为例,进一步考虑磨耗轮-标准轨、标准轮-磨耗轨及标准轮-标准轨3种匹配条件,分析其对入/出缓和段滚动接触疲劳差异的影响. 所调研线上机车与货车车轮对应标准轮为JM3廓形与LM廓形,钢轨对应标准轨为60N廓形. 整列车通过后,入/出缓和段外轨RCF损伤差值沿纵向的分布如图16 所示. 定义疲劳损伤差值为相同超高处,出缓和段与入缓和段上的RCF损伤峰值之差. 可见,磨耗轮-标准轨匹配工况的预测结果与磨耗轮-磨耗轨大致相同,标准轮-磨耗轨与标准轮-标准轨匹配工况的预测结果接近,但预测疲劳差的幅值明显低于前2个工况. 在标准轮-标准轨匹配工况下,入/出缓和段钢轨的RCF损伤差值在零值上下波动,原因是模型中这2段考虑的不同轨道不平顺造成的轮轨蠕滑力/率波动差异,其对滚动接触疲劳的影响显然不及车轮磨耗失形. 综合不同轮轨廓形匹配的滚动接触疲劳结果可知,在标准轮-标准轨匹配工况下,入/出缓和段的轮轨滚动接触和疲劳损伤行为无显著差异,随着车轮廓形因磨耗不断演化,逐渐出现入/出段钢轨RCF差异. ...