多体动力学分析方法是风电机组传动链动力特性分析的主要手段,风电行业已有相关规范[3],对机组传动链动力提出评估要求. 基于刚柔耦合多体动力学分析方法,学者开展了大量研究工作. Beasley[4]建立传动链多柔体动力学模型,研究各零部件模态阶数对系统动力特性的影响. 李辉等[5-6]基于多柔体有限元模型研究传动链扭振特性. 黄伟等[7-10]建立刚柔耦合的传动链模型,结合坎贝尔图、模态能量分布、时域振动响应等对系统潜在共振点与动态响应进行分析,并详细讨论了传动链多自由度动力分析方法. 谭建军等[11-13]利用传动链刚柔耦合模型与动力分析方法,研究主轴长度、基础柔性、基础运动对传动链动力特性的影响,结果表明,以上因素均会影响系统模态与关键零部件的动力响应.

传动链各设计参数的选定方法和影响研究有待完善,其中支撑系统(包括机架、齿轮箱与发电机弹性支撑)如何在动力特性方面进行选型设计是机组研发过程中面临的主要问题之一,但鲜有文献涉及. 本研究分析风电机组传动链的动力学特性受支撑系统的影响,针对某兆瓦级风电机组传动链,基于Simpack/Ansys建立刚柔耦合的多体动力学仿真模型,分别分析机架柔性、齿轮箱支撑刚度、发电机支撑刚度对系统动力特性(包括模态和谐振)的影响规律;通过在不同风况下的整机联合仿真,开展传动链振动响应时域分析;通过实验室内振动测试,验证模型的有效性.

1. 刚柔耦合传动链动力学模型

1.1. 风电机组传动链结构

某兆瓦级水平轴式风电机组的主轴通过轴承与轴承座安装在机架前端,齿轮箱通过2个弹性支撑安装在机架中部,发电机通过4个弹性支撑安装在机架后端. 叶片捕获风能后驱动主轴转动,风能被转化为机械能;主轴与齿轮箱低速级连接,发电机转子与齿轮箱高速级连接,主轴向齿轮箱低速端输入低转速高扭矩,经齿轮箱增速后驱动发电机转子高速旋转,能量被转化为电能[14].

1.2. 刚柔耦合动力学建模理论

在复杂的机械系统中,柔性部件的弹性变形不可忽略,部件弹性变形会使系统动力学方程高度非线性化,导致不同位移模式间呈现强耦合特性. 刚柔耦合的多体分析方法被广泛应用于复杂机械系统的动力特性分析[15],实现了柔性体变形与质量集中的刚体运动间的相互耦合.

系统动力学方程为

式中:M、D、K分别为整体质量、阻尼、刚度矩阵,R为外载荷矩阵,

式中:x=[x,y,z]为局部坐标系在惯性坐标系中的空间位置;ψ=[ψ,θ,ϕ]为局部坐标系相对于惯性坐标系原点的欧拉角;q=[qi,j]为模态振型向量,i、j=1, 2, ···, m. 柔性体的运动方程由拉格朗日方程导出为

式中:L为拉格朗日项,L=T−W,其中T为柔性体总动能,W为柔性体总势能;

式中:

1.3. 传动链动力学模型

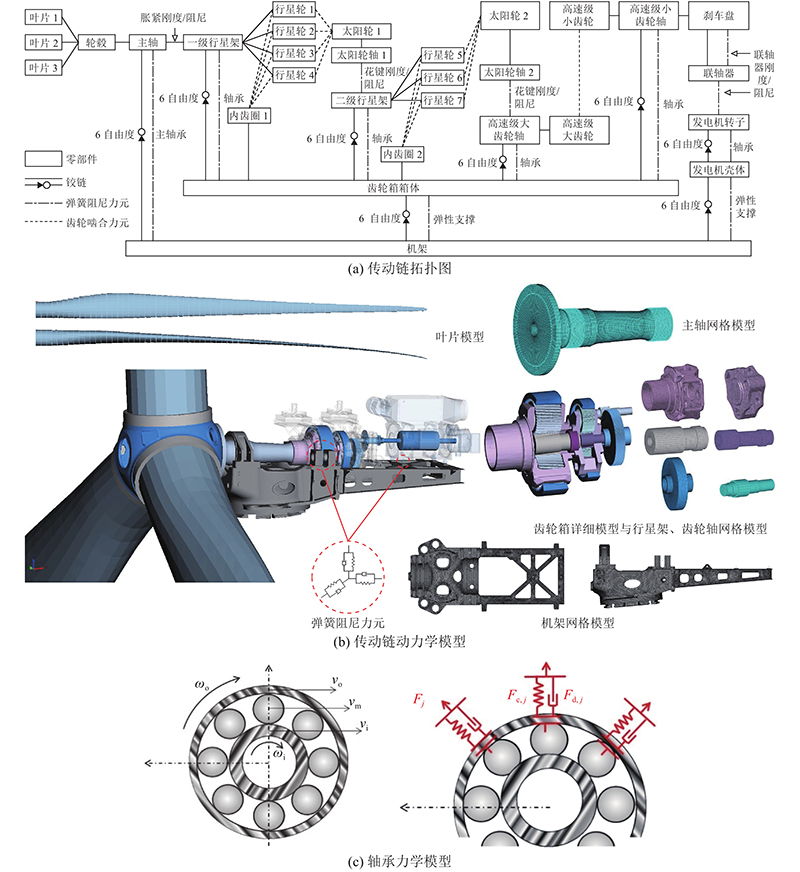

对传动链进行精细化刚柔耦合的多体动力学建模,模型拓扑图如图1(a)所示. 传动链主要零部件包括叶片、轮毂、机架、主轴、齿轮箱(完整轮系)、联轴器、发电机. 对机架、主轴、行星架、齿轮轴等变形不可忽略的零部件,通过模态综合法进行柔性体建模,叶片求解采用Timoshenko梁模型. 齿轮箱为2级行星、1级平行结构,对齿轮箱箱体、各级齿轮等采用刚体建模,齿轮啮合力元符合DIN 3990标准,考虑齿轮的法向侧隙、齿轮副材料属性、齿顶齿根修形等因素的影响. 发电机转子与外壳体分别采用刚体建模,二者通过轴承连接. 齿轮箱与发电机由联轴器连接,联轴器采用多刚体建模,各刚体间放开转动方向自由度,通过扭簧连接. 齿轮箱、发电机弹性支撑为橡胶金属弹簧组合件,在模型中简化为弹簧-阻尼力元[17],刚度数据由试验得到;动力学模型细节如图1(b)所示. 如图1(c)所示的轴承力学模型充分考虑轴承几何关系,能够体现轴承载荷-位移非线性特性,动力学计算方法与ISO 16281标准一致[18].图中,ωo、ωi分别为轴承外圈、内圈角速度,vo、vm、vi分别为轴承外圈、滚动体、轴承内圈线速度,Fj为第j个滚动体上的轴承力,Fc、Fd分别为单个滚动体弹性力、阻尼力.

图 1

图 1 风电机组传动链刚柔耦合多体模型

Fig.1 Rigid-flexible coupling multi-body model of wind turbine drivetrain

1.4. 传动链关键参数

传动链关键参数如表1所示. 表中,kg-x、kg-y、kg-z分别为齿轮箱x、 y、z方向的弹性支撑刚度,ke-x、ke-y、ke-z分别为发电机x、 y、 z方向的弹性支撑刚度,Dg、De分别为齿轮箱、发电机弹性支撑阻尼比,nin、nout分别为发电机切入、切出转速,Vr为机组额定风速. 命名本章传动链模型为模型1,其中机架模型为机架1,齿轮箱弹性支撑为Yoke1,发电机弹性支撑为Iso1.

表 1 风电机组传动链的关键参数

Tab.1

| 参数 | 数值 |

| kg-x/(kN·mm−1) | 7 |

| kg-y, kg-z/(kN·mm−1) | 350 |

| Dg | 0.10 |

| ke-x,ke-y /(kN·mm−1) | 18 |

| ke-z/(kN·mm−1) | 15 |

| De | 0.01 |

| nin/(r·min−1) | 1 100 |

| nout/(r·min−1) | 1 750 |

| Vr/(m·s−1) | 8.8 |

2. 传动链动力特性分析

2.1. 系统模态分析

表 2 风电机组传动链的固有频率和主要模态振型

Tab.2

| N | fN/Hz | 主要模态振型 | N | fN/Hz | 主要模态振型 | |

| 1 | 1.24 | 系统扭转 | 17 | 285.67 | 齿轮箱低速级+中间级扭转 | |

| 2 | 1.78 | 系统扭转 | 18 | 303.53 | 联轴器扭转 | |

| 3 | 9.19 | 发电机壳体+转子平动 | 19 | 315.78 | 齿轮箱箱体+低速级6自由度耦合 | |

| 4 | 10.05 | 发电机壳体+转子平动 | 20 | 400.99 | 主轴扭转 | |

| 5 | 12.97 | 发电机壳体+转子平动 | 21 | 419.92 | 齿轮箱中间级6自由度 | |

| 6 | 19.24 | 发电机壳体+转子转动 | 22 | 462.19 | 齿轮箱高速级+联轴器扭转 | |

| 7 | 24.74 | 发电机壳体+转子转动 | 23 | 482.57 | 齿轮箱箱体转动 | |

| 8 | 25.02 | 发电机壳体+转子转动 | 24 | 484.37 | 齿轮箱中间级转动 | |

| 9 | 26.26 | 系统扭转 | 25 | 496.00 | 低速级平动 | |

| 10 | 43.07 | 齿轮箱箱体6自由度 | 26 | 517.19 | 发电机转子平动 | |

| 11 | 146.56 | 高速级平动 | 27 | 808.30 | 齿轮箱中间级转动 | |

| 12 | 167.83 | 齿轮箱箱体+低速级扭转 | 28 | 1070.25 | 齿轮箱低速级转动 | |

| 13 | 197.44 | 齿轮箱箱体转动 | 29 | 1169.80 | 主轴+齿轮箱低速级耦合 | |

| 14 | 200.04 | 齿轮箱低速级平动 | 30 | 1451.39 | 齿轮箱高速级6自由度 | |

| 15 | 206.06 | 齿轮箱中间级平动 | 31 | 1648.17 | 齿轮箱高速级6自由度 | |

| 16 | 250.20 | 齿轮箱箱体+中间级6自由度耦合 | 32 | 2219.61 | 齿轮箱中间级转动 |

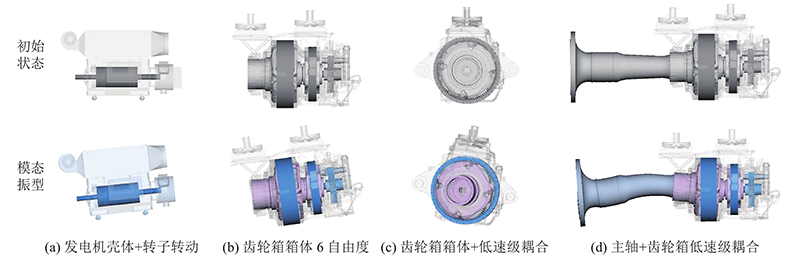

图 2

2.2. 系统潜在共振点

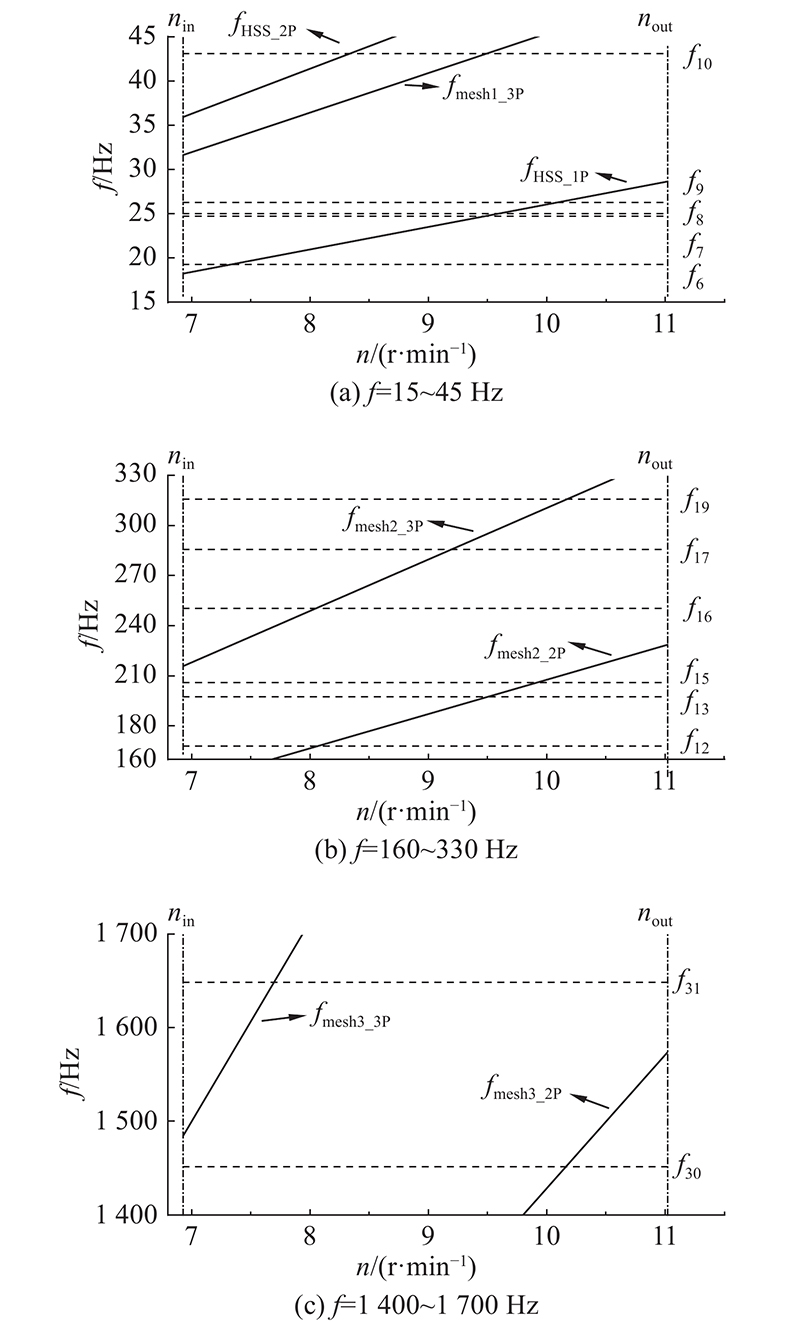

绘制系统坎贝尔图如图3所示,激励频率包括各转轴转频和各级齿轮啮合频率的基频、2倍频、3倍频. fHSS_1P、fHSS_2P分别为高速轴转频基频、2倍频,fmesh1_3P为齿轮箱低速级啮合频率3倍频,fmesh2_2P、fmesh2_3P为齿轮箱中间级啮合频率2倍频、3倍频,fmesh3_2P、fmesh3_3P为齿轮箱高速级啮合频率2倍频、3倍频,f为频率,n为风轮转速. 对坎贝尔图各交点分析对应模态的能量分布,若该阶模态振动能量大于20%的零部件与激励源为同一速度级,认为该交点为传动系统潜在共振点[3],筛选出的潜在共振点如表3所示,共存在14个潜在共振点,图3中仅绘出具有潜在共振风险的固有频率和激励频率.

图 3

表 3 风电机组传动链的潜在共振点

Tab.3

| 点编号 | f/Hz | 激励源 |

| 1 | 19.24 | 高速轴转频基频 |

| 2 | 24.74 | 高速轴转频基频 |

| 3 | 25.02 | 高速轴转频基频 |

| 4 | 26.26 | 高速轴转频基频 |

| 5 | 43.07 | 高速轴转频2倍频 |

| 6 | 43.07 | 低速级齿轮啮频3倍频 |

| 7 | 167.83 | 中间级齿轮啮频2倍频 |

| 8 | 197.44 | 中间级齿轮啮频2倍频 |

| 9 | 206.06 | 中间级齿轮啮频2倍频 |

| 10 | 250.20 | 中间级齿轮啮频3倍频 |

| 11 | 285.67 | 中间级齿轮啮频3倍频 |

| 12 | 315.78 | 中间级齿轮啮频3倍频 |

| 13 | 1 451.39 | 高速级齿轮啮频2倍频 |

| 14 | 1 648.17 | 高速级齿轮啮频3倍频 |

3. 支撑系统对传动链动力特性的影响

3.1. 机架刚度

作为传动链支撑系统的主要部件,机架刚度直接影响传动链动力特性. 分别建立刚度更大的机架模型(机架2)和刚性机架(机架3),其中机架2通过增加结构壁厚和筋板厚度得到. 如表4所示为机架2和机架3模型的各阶固有频率fN及该频率与机架1模型对应频率的偏差σ. 表中的模态阶数(振型)与表2一致,表4仅列出频率偏差大于3%的模态. 可以看出,机架刚度对振动能量主要分布在发电机壳体、齿轮箱箱体的模态影响最大,最大模态频率偏差达到95.24%;对部分振动能量集中在齿轮平动方向的模态,机架刚度影响明显,模态频率偏差最大超过10%;对振动能量分布在主轴、发电机转子和各级齿轮其余方向上的模态,机架刚度影响较小,频率偏差不超过5%.如表5所示,分别筛选机架2和机架3模型的潜在共振点. 2种模型分别存在12个潜在共振点,由于固有频率改变,与表3相比,潜在共振点的共振频率f、激励源和数量均发生变化.

表 4 使用机架2、机架3时风电机组传动链的固有频率及其与机架1模型的频率偏差

Tab.4

| N | 机架2 | 机架3 | |||

| fN/Hz | σ/% | fN/Hz | σ/% | ||

| 3 | 12.79 | 39.16 | 13.01 | 41.63 | |

| 4 | 13.57 | 35.11 | 13.32 | 32.58 | |

| 5 | 19.49 | 50.31 | 25.31 | 95.24 | |

| 6 | 27.91 | 45.06 | 28.41 | 47.67 | |

| 7 | 31.69 | 28.11 | 32.64 | 31.93 | |

| 8 | 32.05 | 28.08 | 33.84 | 35.24 | |

| 10 | 55.18 | 28.12 | 56.20 | 30.48 | |

| 12 | 174.31 | 3.86 | 175.82 | 4.76 | |

| 13 | 262.12 | 32.76 | 269.85 | 36.68 | |

| 15 | 199.70 | -3.09 | 183.23 | -11.08 | |

| 16 | 258.44 | 3.29 | 240.11 | -4.03 | |

| 19 | 411.07 | 30.18 | 426.53 | 35.07 | |

| 23 | 515.26 | 6.77 | 535.28 | 10.92 | |

表 5 使用机架2和机架3时风电机组传动链的潜在共振点

Tab.5

| 点编号 | f/Hz | 激励源 | |

| 机架2 | 机架3 | ||

| 1 | 19.49 | 25.31 | 高速轴转频基频 |

| 2 | 26.29 | 26.29 | 高速轴转频基频 |

| 3 | 27.91 | 28.41 | 高速轴转频基频 |

| 4 | 55.18 | 56.20 | 高速轴转频2倍频 |

| 5 | 174.31 | 175.82 | 中间级齿轮啮频2倍频 |

| 6 | 199.70 | 183.23 | 中间级齿轮啮频2倍频 |

| 7 | 258.44 | 240.11 | 中间级齿轮啮频3倍频 |

| 8 | 262.12 | 269.85 | 中间级齿轮啮频3倍频 |

| 9 | 283.79 | 280.33 | 中间级齿轮啮频3倍频 |

| 10 | 515.26 | 535.28 | 高速级齿轮啮频基频 |

| 11 | 1452.67 | 1453.12 | 高速级齿轮啮频2倍频 |

| 12 | 1642.03 | 1643.52 | 高速级齿轮啮频3倍频 |

3.2. 齿轮箱支撑刚度

设置齿轮箱各向支撑刚度为Yoke1的50%、150%并分别命名为Yoke2、Yoke3,表6列出与表2中各阶固有频率偏差超过3%的系统模态,模态阶数及其对应的振型与表2一致. 数据表明,齿轮箱弹性支撑刚度影响齿轮箱箱体振动为主要振型的模态. 对2种弹性支撑,系统分别在第10阶和第23阶模态频率偏差最大,振型分别为齿轮箱箱体6自由度、箱体绕x轴转动,其余模态固有频率偏差不超过7%;固有频率与齿轮箱弹性支撑刚度呈现较强非线性. 分别对2种模型进行潜在共振点筛选的结果显示,对于Yoke2模型,由于第10阶模态频率变化,坎贝尔图在该阶交点改变,使得表3中的共振点5激励源变为1级齿轮啮频2倍频;对于Yoke3模型,第23阶固有频率与3级齿轮啮频基频产生交点,增加1个潜在共振点,其余潜在共振点和表3中的一致.

表 6 风电机组传动链在不同齿轮箱弹性支撑刚度下的固有频率

Tab.6

| N | Yoke2 | Yoke3 | |||

| fN/Hz | σ/% | fN/Hz | σ/% | ||

| 10 | 34.18 | −20.64 | 43.41 | 0.79 | |

| 12 | 156.34 | −6.85 | 169.43 | 0.95 | |

| 13 | 189.20 | −4.17 | 200.10 | 1.35 | |

| 16 | 236.73 | −5.39 | 252.46 | 0.90 | |

| 19 | 328.04 | 3.88 | 309.72 | −1.92 | |

| 23 | 430.34 | −10.82 | 570.87 | 18.30 | |

3.3. 发电机支撑刚度

发电机弹性支撑常作为隔振元件,通过刚度调节实现减振设计,常用型号的发电机弹性支撑设置刚度如表7所示. 如表8所示为3种发电机弹性支撑Iso2、Iso3、Iso4的系统固有频率及其与Iso1模型的频率偏差,仅列出偏差大于3%的模态. 可以看出,发电机弹性支撑刚度主要影响振动能量集中在发电机壳体的模态,即第3~8阶模态;系统第10阶模态受发电机弹性支撑影响较为明显,使用不同刚度的发电机弹性支撑时,对应的固有频率偏差达到4%~5%,该阶对应振型为齿轮箱箱体6自由度运动. 对3种传动链模型进行系统潜在共振点筛选的结果显示,由于第6、7、8阶模态频率变化,坎贝尔图在对应频率交点改变,Iso2、Iso3、Iso4分别存在2个、1个、0个潜在共振点,与表3中的潜在共振点1、2、3有差异,其余潜在共振点和表3一致. 支撑系统对传动链动力特性的影响研究表明,合理进行支撑系统刚度设计,能够调整坎贝尔图交点频率、数目,有效降低传动链共振风险.

表 7 发电机弹性支撑常用型号的刚度

Tab.7

| kN/mm | |||

| 名称 | ke-x | ke-y | ke-z |

| Iso2 | 12.0 | 12.0 | 10 |

| Iso3 | 8.4 | 8.4 | 7 |

| Iso4 | 4.5 | 4.5 | 4 |

表 8 风电机组传动链在不同发电机弹性支撑刚度下的固有频率

Tab.8

| N | Iso2 | Iso3 | Iso4 | |||||

| fN/Hz | σ/% | fN/Hz | σ/% | fN/Hz | σ/% | |||

| 3 | 6.33 | −31.11 | 6.13 | −33.24 | 4.40 | −52.16 | ||

| 4 | 7.69 | −23.45 | 6.17 | −38.63 | 5.20 | −48.24 | ||

| 5 | 7.79 | −39.91 | 7.04 | −45.72 | 6.29 | −51.48 | ||

| 6 | 16.00 | −16.85 | 13.52 | −29.73 | 7.76 | −59.67 | ||

| 7 | 19.09 | −22.81 | 16.38 | −33.77 | 9.99 | −59.63 | ||

| 8 | 20.83 | −16.74 | 19.07 | −23.77 | 12.56 | −49.81 | ||

| 10 | 41.03 | −4.75 | 41.19 | −4.37 | 40.96 | −4.90 | ||

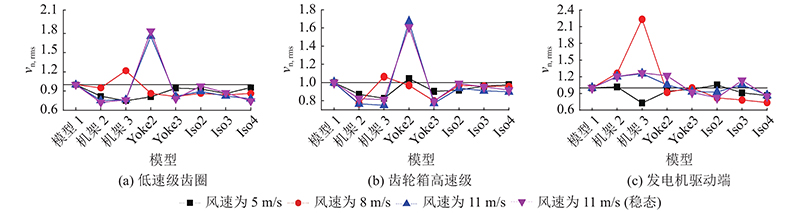

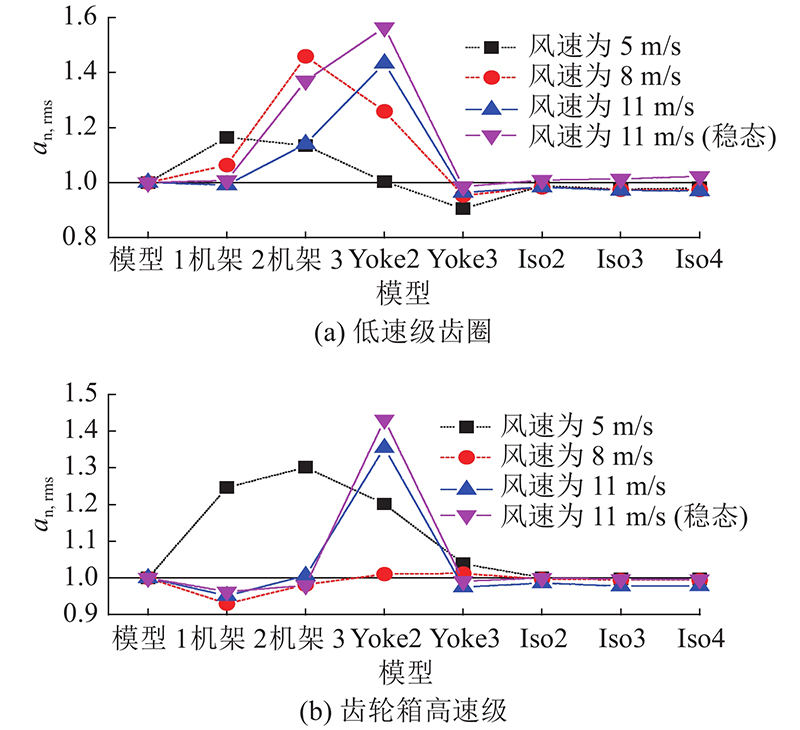

4. 支撑系统对传动链振动响应的影响

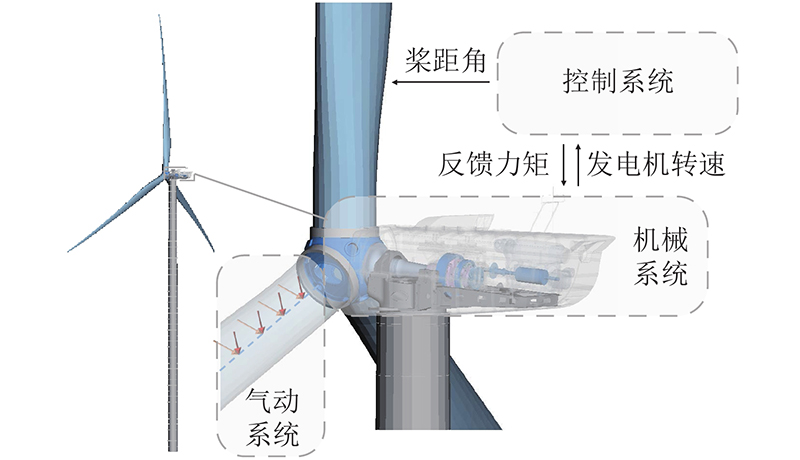

基于精细化传动链,建立整机气-弹-控联合仿真模型,对本研究所提8种支撑系统,分别分析平均风速为5、8、11 m/s的湍流风和11 m/s稳态风下的机组振动响应,其中当风速为11 m/s时,机组满发运行. 整机联合仿真动力学模型如图4所示.

图 4

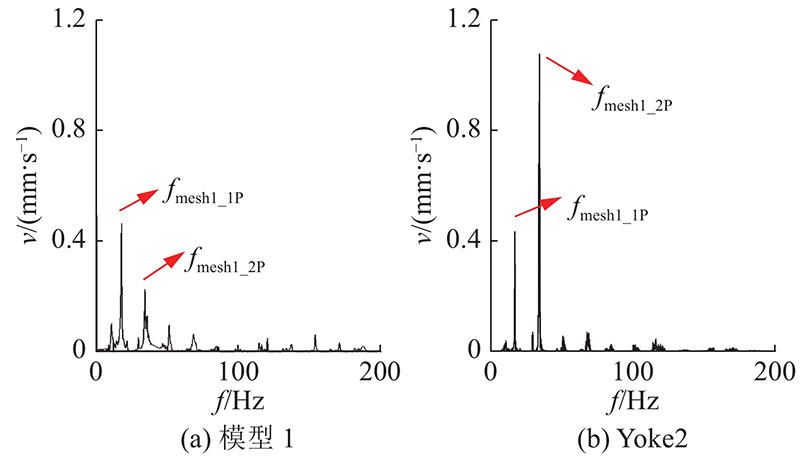

以模型1为基准,对其余模型的振动响应进行归一化处理. 如图5所示为模型1与齿轮箱Yoke2低速级齿圈在11 m/s风速下的振动速度频域. 图中,fmesh1_1P、fmesh1_2P分别为齿轮箱低速级啮合频率基频、2倍频. 齿轮箱低速级齿圈、高速级、发电机驱动端垂直方向振动速度有效值vn, rms如图6所示. 各模型在不同工况下齿轮箱低速级齿圈、高速级振动加速度有效值an, rms如图7所示. 可以看出,改变支撑系统刚度,振动速度和加速度有效值最大偏差分别为120%、56%,发电机速度最大偏差出现在机架3,齿轮箱速度最大偏差出现在齿轮箱弹性支撑Yoke2,均体现了谐振对振动响应的影响. 以低速级齿圈为例,振动速度偏差在11 m/s稳态风工况下达到83%. 分别对该测点模型1、Yoke2振动速度进行频域分析,Yoke2中fmesh1_2P分量明显增大,对应的频率分量为34.2 Hz,接近第10阶固有频率,引起齿轮箱共振.

图 5

图 5 2种支撑系统的振动速度频域

Fig.5 Vibration velocity frequency domain of two isolator systems

图 6

图 6 不同工况下传动链的振动速度响应

Fig.6 Vibration velocity response of drivetrain under different working conditions

由各测点振动速度和加速度响应可知,机架刚度、齿轮箱弹性支撑刚度、发电机弹性支撑刚度影响振动的规律各有不同. 在不产生谐振的条件下:1)机架刚度增大,传动链零部件振动速度降低,齿轮箱低速级振动加速度增大,齿轮箱高速级振动加速度略有降低. 原因是机架刚度同时影响主轴、齿轮箱和发电机的结构振动和载荷传递,这些因素综合影响齿轮箱各级振动加速度响应. 2)齿轮箱弹性支撑刚度增大,传动链零部件振动速度降低,齿轮箱振动加速度降低. 3)发电机弹性支撑刚度减小,传动链零部件振动速度降低,齿轮箱振动加速度几乎不受影响.

机架的振动载荷传递作用使齿轮箱、发电机耦合作用明显,改变其中一个弹性支撑刚度将影响另一个的振动响应,振动速度最大偏差超过20%. 对比11 m/s湍流风和稳态风,由于2种风况下机组工作状态相近,支撑系统对传动链振动响应的影响规律趋势相同,大多数测点的幅值接近,表明支撑系统的影响作用对风载波动敏感性不大.

以上分析可知,谐振引起的零部件振动速度偏差最大达到120%;增大齿轮箱弹性支撑刚度、降低发电机弹性支撑刚度,有助于降低传动链振动水平. 由于系统激励频率众多,传动链主要零部件耦合作用明显,在不同工况下,支撑系统对振动响应的影响规律复杂且不可忽略,在传动链设计时有必要进行系统级建模,开展多工况、多测点、综合性分析.

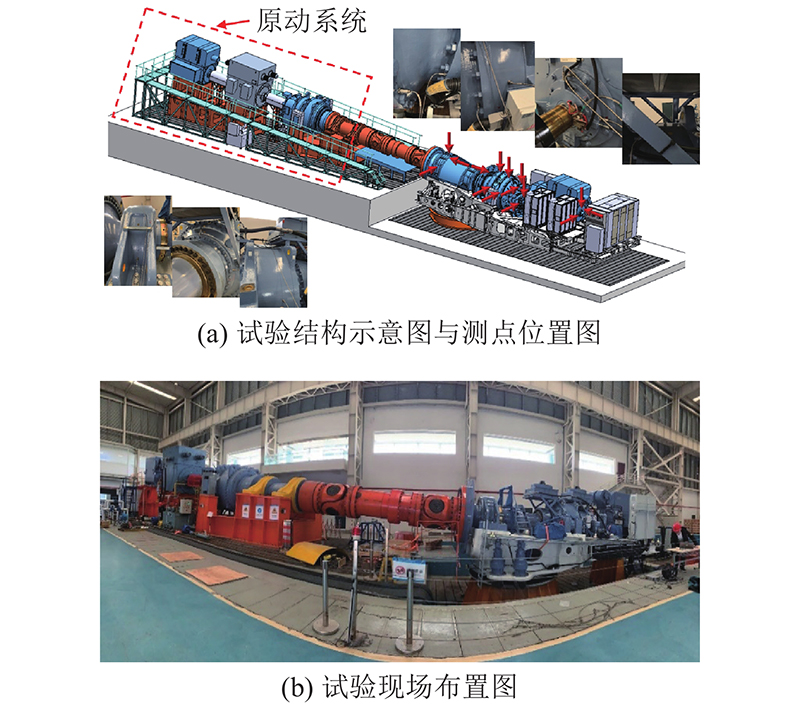

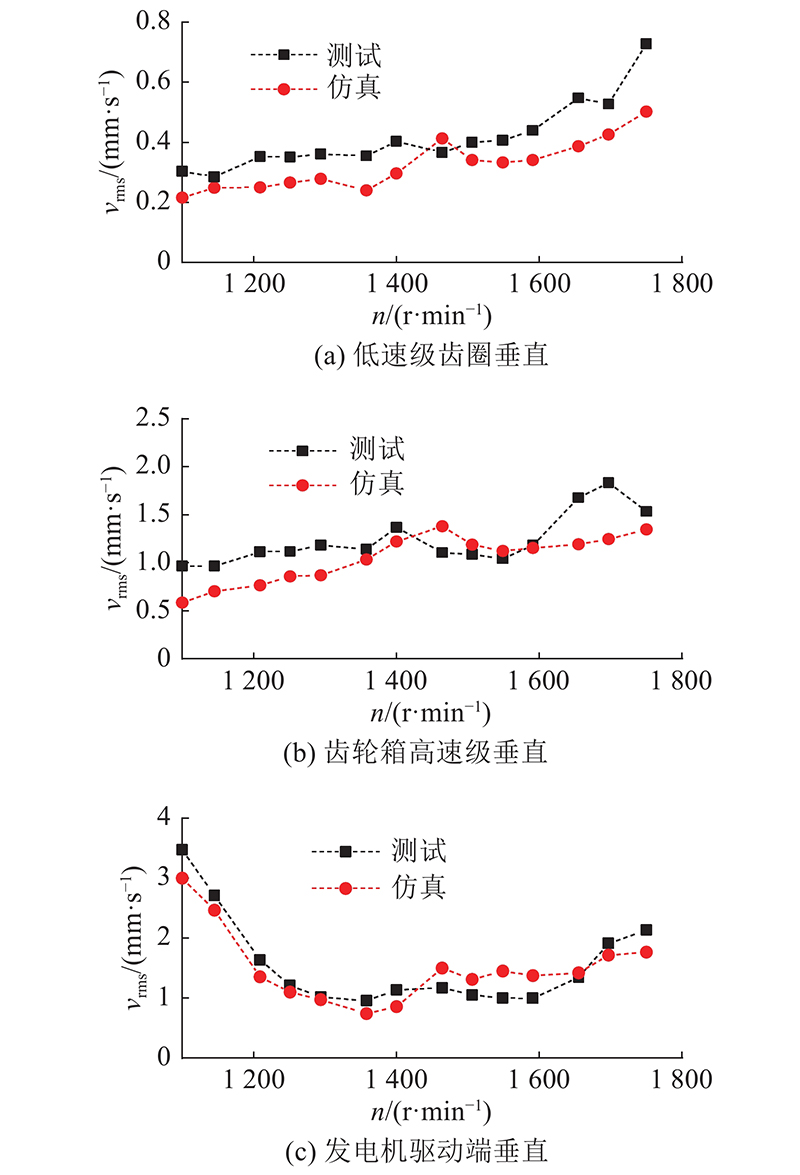

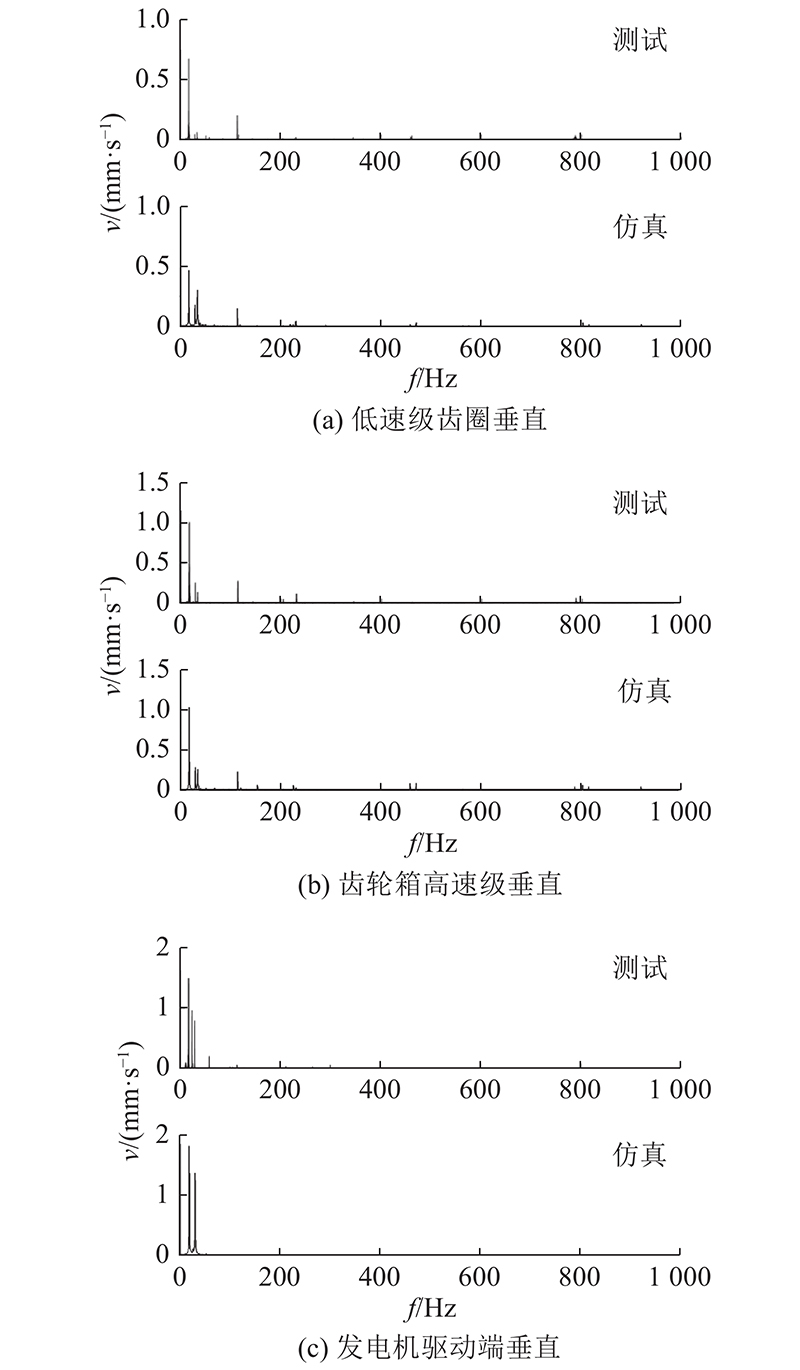

5. 传动链振动测试

为了验证模型有效性,在实验室内开展传动链振动测试. 被试对象主要为传动链主轴端-发电机端,机架底部通过偏航轴承安装在试验平台工装上. 原动系统通过联轴器与被试传动链主轴相连,驱动传动链运转. 采用加速度传感器与数据采集仪获取各测点振动数据,试验现场布置图与测点位置图如图8所示,其中测点位置根据文献[19]、[20]设置. 驱动传动链在不超过工作转速范围的14个工况下稳定运行一段时间后,分别采集、处理振动数据. 对仿真模型(主轴端-发电机端)设置与测试一致的工况和传感器,获取各测点的仿真数据. 低速级齿圈垂直、齿轮箱高速级垂直、发电机驱动垂直测点振动速度有效值vrms测试与仿真对比如图9所示. 可以看出,仿真与测试在振动速度有效值幅值、有效值随转速变化的趋势、共振峰值对应转速等方面均呈现较好的一致性. 如图10所示为传动链在额定工况运行时,低速级齿圈垂直、齿轮箱高速级垂直、发电机驱动垂直测点测试和仿真的振动速度频谱图. 可以看出,测试和仿真数据频谱趋势一致,频率分量相近,在频域上具有较好的一致性.

图 7

图 7 不同工况下传动链的振动加速度响应

Fig.7 Vibration acceleration response of drivetrain under different working conditions

图 8

图 9

图 9 风电机组传动链不同测点的振动速度响应对比

Fig.9 Comparison of vibration velocity response at different points of wind turbine drivetrain

图 10

图 10 额定工况下,风电机组传动链不同测点的振动速度频谱

Fig.10 Vibration velocity spectrum at different points of wind turbine drivetrain under rated operating condition

6. 结 论

(1)本研究的建模方法合理、可靠,计算结果与振动测试数据在时域和频域上均具有较好的一致性.

(2)支撑系统对传动链模态和谐振影响显著. 其中机架刚度对振动能量主要分布在发电机壳体、齿轮箱箱体的模态影响最大;齿轮箱弹性支撑刚度对振型为齿轮箱箱体6自由度、箱体绕x轴转动的模态频率影响较大;发电机弹性支撑刚度除影响发电机壳体振动固有频率外,对部分振动能量集中在齿轮箱箱体的模态频率有明显影响. 合理设计支撑系统刚度,能够有效降低传动链共振风险.

(3)支撑系统对振动响应的影响显著,谐振引起的零部件振动速度偏差最大达到120%;增大齿轮箱弹性支撑刚度、降低发电机弹性支撑刚度,有助于降低传动链振动水平.

(4)本研究所提刚柔耦合动力学仿真方法在已有研究的基础上,引入能够体现滚动体运动与载荷-位移非线性特性的轴承力元,考虑零部件支撑结构的耦合与复杂的气动载荷作用,从系统层面研究机架柔性、齿轮箱支撑刚度、发电机支撑刚度对传动链动力响应特性的影响规律. 研究方法与相关结论对传动链支撑系统设计具有现实的指导意义. 风电机组运行条件复杂,须关注的工况和振动测点众多,仅研究代表性的工况与测点不够全面,后续考虑采用自动寻优方法开展传动链支撑系统的设计工作.

参考文献

风电机组可靠性研究现状与发展趋势

[J].

Research status and development tendency of wind turbine reliability

[J].

计及齿轮全柔性的风电机组传动链有限元建模及扭振特性分析

[J].

Finite element modeling and torsional vibration analysis of wind turbine drivetrain considering full flexibility of gears

[J].

风力发电机组传动链动力学建模与仿真分析

[J].

Dynamics modeling and simulation analysis of wind turbine drive train

[J].

兆瓦级风电机组传动链动力学建模及仿真方法研究

[J].

Research on dynamics modeling and simulation method of drive train for mega-watts wind turbine

[J].

风电机组传动链刚柔耦合动态特性分析

[J].

Dynamic characteristics analysis of wind turbine drivetrain with rigid-flexible coupling

[J].

Dynamic modeling and analysis of wind turbine drivetrain considering platform motion

[J].DOI:10.1016/j.mechmachtheory.2019.06.026

Natural characteristic analysis of wind turbine drivetrain considering flexible supporting

[J].DOI:10.1177/0954406217692006 [本文引用: 1]

Coupling of substructures for dynamic analyses

[J].