[1]

王清运, 刘勇, 徐志刚, 等 大型舱段校正机构设计与仿真分析

[J]. 机械设计 , 2019 , 36 (11 ): 25 - 31

[本文引用: 1]

WANG Qing-yun, LIU Yong, XU Zhi-gang, et al Design and simulation analysis of the deformation-correction mechanism for large cabin sections

[J]. Journal of Machine Design , 2019 , 36 (11 ): 25 - 31

[本文引用: 1]

[2]

WEN Y C, YUE X W, HUNT J H, et al Feasibility analysis of composite fuselage shape control via finite element analysis

[J]. Journal of Manufacturing Systems , 2018 , 46 : 272 - 281

DOI:10.1016/j.jmsy.2018.01.008

[本文引用: 1]

[3]

DU J, CAO S S, HUNT J H, et al. Optimal shape control via L∞ loss for composite fuselage assembly [EB/OL]. [2021-12-01]. https://www.webofscience.com/wos/alldb/full-record/WOS:000780697200001.

[本文引用: 1]

[4]

YUE X, WEN Y, HUNT J H, et al Surrogate model-based control considering uncertainties for composite fuselage assembly

[J]. Journal of Manufacturing Science and Engineering , 2018 , 140 (4 ): 041017

[本文引用: 1]

[5]

GRAESSLER I, POEHLER A. Integration of a digital twin as human representation in a scheduling procedure of a cyber-physical production system [C]// 2017 IEEE International Conference on Industrial Engineering and Engineering Management . Singapore: IEEE, 2017: 289-293.

[本文引用: 1]

[6]

REINER A, SEBASTIAN H, KLAUS S, et al Digital twin technology: an approach for industrie 4.0 vertical and horizontal lifecycle integration

[J]. Information Technology , 2018 , 60 (3 ): 125 - 132

[本文引用: 1]

[7]

BRENNER B, HUMMEL V Digital twin as enabler for an innovative digital shopfloor management system in the ESB logistics learning factory at Reutlingen–University

[J]. Procedia Manufacturing , 2017 , 9 : 198 - 205

DOI:10.1016/j.promfg.2017.04.039

[本文引用: 1]

[8]

PADOVANO A, LONGO F, NICOLETTI L, et al A digital twin based service oriented application for a 4.0 knowledge navigation in the smart Factory – ScienceDirect

[J]. IFAC-PapersOnLine , 2018 , 51 (11 ): 631 - 636

DOI:10.1016/j.ifacol.2018.08.389

[9]

CHEN Z, HUANG L Digital twins for information-sharing in remanufacturing supply chain: a review

[J]. Energy , 2021 , 220 : 119712

DOI:10.1016/j.energy.2020.119712

[10]

HNAL A, SCHNELLHARDT T, WENKLER E, et al. The development of a digital twin for machining processes for the application in aerospace industry [C]// 53rd CIRP Conference on Manufacturing Systems . Amsterdam: [s. n.], 2020, 93: 1399-1404.

[本文引用: 1]

[11]

GLAESSGEN E, STARGEL D. The digital twin paradigm for future NASA and U. S. air force vehicles [C]// 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference . Honolulu: AIAA, 2012: 23-26.

[本文引用: 1]

[12]

CAI Y, CHEN L, CHEN Z Design and implementation of a knowledge engineering-oriented aircraft assembly fault management platform

[J]. Advanced Manufacturing Technology , 2020 , 63 (4 ): 96 - 100

[本文引用: 1]

[13]

陶飞, 刘蔚然, 张萌, 等 数字孪生五维模型及十大领域应用

[J]. 计算机集成制造系统 , 2019 , 25 (1 ): 1 - 18

[本文引用: 1]

TAO Fei, LIU Wei-ran, ZHANG Meng, et al Five-dimension digital twin model and its ten applications

[J]. Computer Integrated Manufacturing Systems , 2019 , 25 (1 ): 1 - 18

[本文引用: 1]

[14]

QI Q, TAO F, HU T, et al Enabling technologies and tools for digital twin

[J]. Journal of Manufacturing Systems , 2021 , 58 (B ): 3 - 21

[本文引用: 1]

[15]

TAO F, XIN M A, HU T, et al Research on digital twin standard system

[J]. Computer Integrated Manufacturing Systems , 2019 , 25 (10 ): 2405 - 2418

[本文引用: 1]

[16]

刘蔚然, 陶飞, 程江峰, 等 数字孪生卫星: 概念, 关键技术及应用

[J]. 计算机集成制造系统 , 2020 , 26 (3 ): 565 - 588

[本文引用: 1]

LIU Wei-ran, TAO Fei, CHENG Jiang-feng, et al Digital twin satellite: concept, key technologies and applications

[J]. Computer Integrated Manufacturing Systems , 2020 , 26 (3 ): 565 - 588

[本文引用: 1]

[17]

徐慧, 邹孝付, 王海天, 等. 基于数字孪生的化纤长丝落卷作业优化方法及验证[EB/OL]. [2021-11-15]. http://kns.cnki.net/kcms/detail/11.59 46.TP.20211112.1723.018.html.

[本文引用: 1]

XU Hui, ZOU Xiao-fu, WANG Hai-tian, et al. Optimization method and justification of chemical fiber filament doffing operation based on digital twin [EB/OL]. [2021-11-15]. http://kns.cnki.net/kcms/detail/11.59 46.TP.20211112.1723.018.html.

[本文引用: 1]

[18]

张佳朋, 刘检华, 龚康, 等 基于数字孪生的航天器装配质量监控与预测技术

[J]. 计算机集成制造系统 , 2021 , 27 (2 ): 605 - 616

[本文引用: 1]

ZHANG Jia-peng, LIU Jian-hua, GONG Kang, et al Spacecraft assembly quality control and prediction technology based on digital twin

[J]. Computer Integrated Manufacturing Systems , 2021 , 27 (2 ): 605 - 616

[本文引用: 1]

[19]

LI Ming-chao, LU Qiao-rong, BAI Shuo, et al Digital twin-driven virtual sensor approach for safe construction operations of trailing suction hopper dredger

[J]. Automation in Construction , 2021 , 132 : 103961

[本文引用: 1]

[20]

XU Zheng, JI Fen-zhu, DING Shui-ting, et al Digital twin-driven optimization of gas exchange system of 2-stroke heavy fuel aircraft engine

[J]. Journal of Manufacturing Systems , 2021 , 58 (B ): 132 - 145

[本文引用: 1]

[21]

TAO F, ZHANG M, LIU Y, et al Digital twin driven prognostics and health management for complex equipment

[J]. CIRP Annals , 2018 , 67 (1 ): 169 - 172

DOI:10.1016/j.cirp.2018.04.055

[本文引用: 1]

[22]

徐荣飞, 范开国. 数字孪生的电主轴热特性研究[EB/OL]. [2021-10-22]. http://kns.cnki.net/kcms/detail/42.1294.TH.20211022.1335.010.html.

XU Rong-fei, FAN Kai-guo. Research on thermal characteristics of motorized spindle based on digital twin [EB/OL]. [2021-10-22]. http://kns.cnki.net/kcms/detail/42.1294.TH.20211022.1335.010.html.

[23]

张胜文, 杨凌翮. 数字孪生驱动的离心泵机组故障诊断方法研究[EB/OL]. [2021-10-08]. http://kns.cnki.net/kcms/detail/11.5946.tp.20211004.2143.002.html.

[本文引用: 1]

ZHANG Sheng-wen, YANG Ling-he. Fault diagnosis method of centrifugal pump driven by digital twin [EB/OL]. [2021-10-08]. http://kns.cnki.net/kcms/detail/11.5946.tp.20211004.2143.002.html.

[本文引用: 1]

[24]

陶飞, 张萌, 程江峰, 等 数字孪生车间: 一种未来车间运行新模式

[J]. 计算机集成制造系统 , 2017 , 23 (1 ): 1 - 9

[本文引用: 1]

TAO Fei, ZHANG Meng, CHENG Jiang-feng, et al Digital twin workshop: a new paradigm for future workshop

[J]. Computer Integrated Manufacturing Systems , 2017 , 23 (1 ): 1 - 9

[本文引用: 1]

大型舱段校正机构设计与仿真分析

1

2019

... 针对机身舱段对接过程中产生的变形和圆度超差问题,王清运等[1 ] 提出环形校正机构,基于多目标优化技术控制舱段变形量. Wen等[2 ] 提出复合机身形状控制系统,通过有限元分析对形状控制系统进行可行性分析,开展应力、应变分析实验. Du等[3 ] 针对机身装配对接前的初始间隙,提出基于稀疏学习模型的形状控制策略,减小了两个机身之间的最大间隙. Yue等[4 ] 提出基于替代模型的控制策略,研究复合机身的不确定性,通过有限元分析和多变量优化计算机身形状控制执行器的最佳动作. 以上传统形状控制技术对调整机身筒段形状、减小机身对接误差具有重要的意义. ...

大型舱段校正机构设计与仿真分析

1

2019

... 针对机身舱段对接过程中产生的变形和圆度超差问题,王清运等[1 ] 提出环形校正机构,基于多目标优化技术控制舱段变形量. Wen等[2 ] 提出复合机身形状控制系统,通过有限元分析对形状控制系统进行可行性分析,开展应力、应变分析实验. Du等[3 ] 针对机身装配对接前的初始间隙,提出基于稀疏学习模型的形状控制策略,减小了两个机身之间的最大间隙. Yue等[4 ] 提出基于替代模型的控制策略,研究复合机身的不确定性,通过有限元分析和多变量优化计算机身形状控制执行器的最佳动作. 以上传统形状控制技术对调整机身筒段形状、减小机身对接误差具有重要的意义. ...

Feasibility analysis of composite fuselage shape control via finite element analysis

1

2018

... 针对机身舱段对接过程中产生的变形和圆度超差问题,王清运等[1 ] 提出环形校正机构,基于多目标优化技术控制舱段变形量. Wen等[2 ] 提出复合机身形状控制系统,通过有限元分析对形状控制系统进行可行性分析,开展应力、应变分析实验. Du等[3 ] 针对机身装配对接前的初始间隙,提出基于稀疏学习模型的形状控制策略,减小了两个机身之间的最大间隙. Yue等[4 ] 提出基于替代模型的控制策略,研究复合机身的不确定性,通过有限元分析和多变量优化计算机身形状控制执行器的最佳动作. 以上传统形状控制技术对调整机身筒段形状、减小机身对接误差具有重要的意义. ...

1

... 针对机身舱段对接过程中产生的变形和圆度超差问题,王清运等[1 ] 提出环形校正机构,基于多目标优化技术控制舱段变形量. Wen等[2 ] 提出复合机身形状控制系统,通过有限元分析对形状控制系统进行可行性分析,开展应力、应变分析实验. Du等[3 ] 针对机身装配对接前的初始间隙,提出基于稀疏学习模型的形状控制策略,减小了两个机身之间的最大间隙. Yue等[4 ] 提出基于替代模型的控制策略,研究复合机身的不确定性,通过有限元分析和多变量优化计算机身形状控制执行器的最佳动作. 以上传统形状控制技术对调整机身筒段形状、减小机身对接误差具有重要的意义. ...

Surrogate model-based control considering uncertainties for composite fuselage assembly

1

2018

... 针对机身舱段对接过程中产生的变形和圆度超差问题,王清运等[1 ] 提出环形校正机构,基于多目标优化技术控制舱段变形量. Wen等[2 ] 提出复合机身形状控制系统,通过有限元分析对形状控制系统进行可行性分析,开展应力、应变分析实验. Du等[3 ] 针对机身装配对接前的初始间隙,提出基于稀疏学习模型的形状控制策略,减小了两个机身之间的最大间隙. Yue等[4 ] 提出基于替代模型的控制策略,研究复合机身的不确定性,通过有限元分析和多变量优化计算机身形状控制执行器的最佳动作. 以上传统形状控制技术对调整机身筒段形状、减小机身对接误差具有重要的意义. ...

1

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

Digital twin technology: an approach for industrie 4.0 vertical and horizontal lifecycle integration

1

2018

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

Digital twin as enabler for an innovative digital shopfloor management system in the ESB logistics learning factory at Reutlingen–University

1

2017

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

A digital twin based service oriented application for a 4.0 knowledge navigation in the smart Factory – ScienceDirect

0

2018

Digital twins for information-sharing in remanufacturing supply chain: a review

0

2021

1

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

1

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

Design and implementation of a knowledge engineering-oriented aircraft assembly fault management platform

1

2020

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

数字孪生五维模型及十大领域应用

1

2019

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

数字孪生五维模型及十大领域应用

1

2019

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

Enabling technologies and tools for digital twin

1

2021

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

Research on digital twin standard system

1

2019

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

数字孪生卫星: 概念, 关键技术及应用

1

2020

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

数字孪生卫星: 概念, 关键技术及应用

1

2020

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

1

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

1

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

基于数字孪生的航天器装配质量监控与预测技术

1

2021

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

基于数字孪生的航天器装配质量监控与预测技术

1

2021

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

Digital twin-driven virtual sensor approach for safe construction operations of trailing suction hopper dredger

1

2021

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

Digital twin-driven optimization of gas exchange system of 2-stroke heavy fuel aircraft engine

1

2021

... 在工业4.0、中国制造2025大背景下,数字技术驱动的智能制造模式成为未来趋势, 物理空间与虚拟空间的集成与交互变得越来越重要. 数字孪生(DT)作为虚拟的融合技术,旨在为每个物理实体创建高保真度的虚拟模型,以模拟物理实体的状态和行为,具有评估、优化和预测的能力[5 ] . 作为现实的数字表示形式,数字孪生与现实无缝衔接映射,不仅能够感知和处理当前的环境和情况,还可以模拟和预测即将出现的状况,针对自身情况和既定目标做出决策,主动与现实交流信息[6 ] . 数字孪生在诞生之初被应用于航空航天,用于设计航天器和模拟飞机飞行的行为[7 -10 ] . 随着网络物理系统(CPS)和物联网(IOT)的快速发展,不同领域的研究人员都试图将物理系统连接至计算机和通信系统以收集信息,充分利用物理模型、传感器更新、运行历史等数据. 2012年美国宇航局NASA给出最普遍认可的数字孪生定义,“一个集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程[11 ] . ”成飞集团在飞机总装领域研究数字孪生和数据驱动生产控制的关键技术,为飞机数字总装车间的建设提供了参考[12 ] . 陶飞团队提出数字孪生五维模型[13 ] ,总结了数字孪生的使能技术与现有的工具体系[14 ] ,开创性地制定了数字孪生技术的标准体系框架[15 ] ,提出大型卫星工程和风机工程的全生命周期管理数字孪生解决方案[16 ] . 在陶飞团队的五维模型体系框架指引下,徐慧等[17 ] 提出化纤长丝落卷作业优化系统,开展实际落地应用. 张佳朋等[18 ] 提出基于数字孪生的航天器装配质量在线监控与预测方法. Li等[19 ] 提出基于数字孪生的虚拟传感器,用于辅助监测挖泥船的施工状态. Xu等[20 ] 提出数字孪生驱动的发动机气体交换系统虚拟优化方法,通过实际测量与虚拟制造的数据交互,为实际制造与装配提供合理的优化校正. ...

Digital twin driven prognostics and health management for complex equipment

1

2018

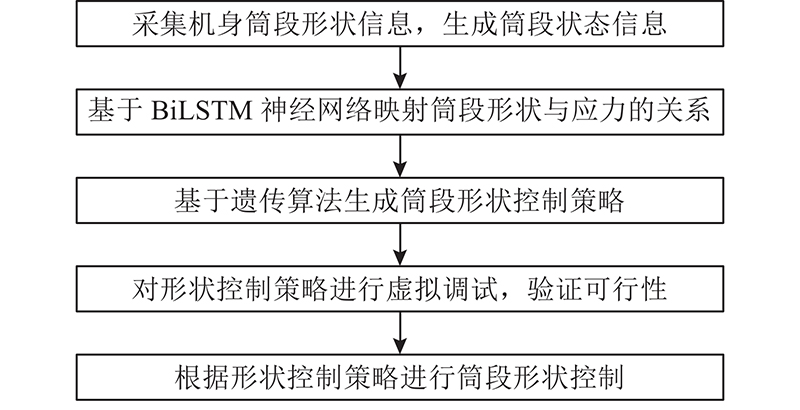

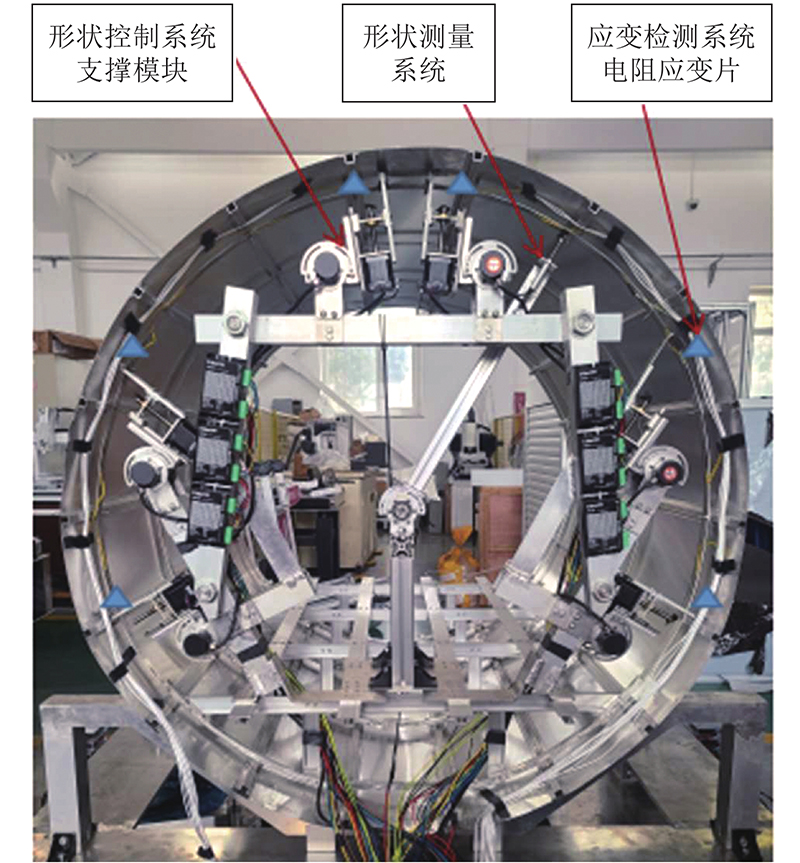

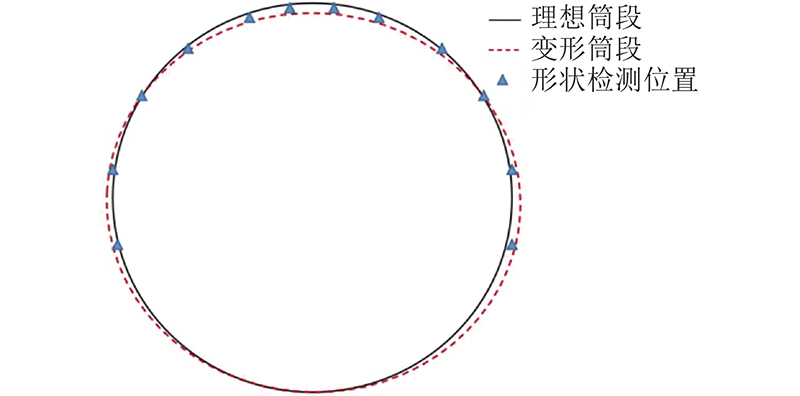

... 以上对数字孪生的研究侧重于产品的整体生产过程和总体质量控制,在智能制造领域,数字孪生被定义为生产系统的虚拟表示,物理模型和虚拟模型以交互同步的方式在不同环境里运行[21 -23 ] . 针对机身制造过程中存在的形状控制精度低、稳定性差和应力变化大等问题,本文提出数字孪生驱动的机身形状控制优化方法. 融合深度学习算法和虚拟仿真技术,开发基于数字孪生的虚拟传感器和虚拟调试技术,提高机身筒段形状控制精度和形状控制效率,减小筒段局部最大应力. ...

1

... 以上对数字孪生的研究侧重于产品的整体生产过程和总体质量控制,在智能制造领域,数字孪生被定义为生产系统的虚拟表示,物理模型和虚拟模型以交互同步的方式在不同环境里运行[21 -23 ] . 针对机身制造过程中存在的形状控制精度低、稳定性差和应力变化大等问题,本文提出数字孪生驱动的机身形状控制优化方法. 融合深度学习算法和虚拟仿真技术,开发基于数字孪生的虚拟传感器和虚拟调试技术,提高机身筒段形状控制精度和形状控制效率,减小筒段局部最大应力. ...

1

... 以上对数字孪生的研究侧重于产品的整体生产过程和总体质量控制,在智能制造领域,数字孪生被定义为生产系统的虚拟表示,物理模型和虚拟模型以交互同步的方式在不同环境里运行[21 -23 ] . 针对机身制造过程中存在的形状控制精度低、稳定性差和应力变化大等问题,本文提出数字孪生驱动的机身形状控制优化方法. 融合深度学习算法和虚拟仿真技术,开发基于数字孪生的虚拟传感器和虚拟调试技术,提高机身筒段形状控制精度和形状控制效率,减小筒段局部最大应力. ...

数字孪生车间: 一种未来车间运行新模式

1

2017

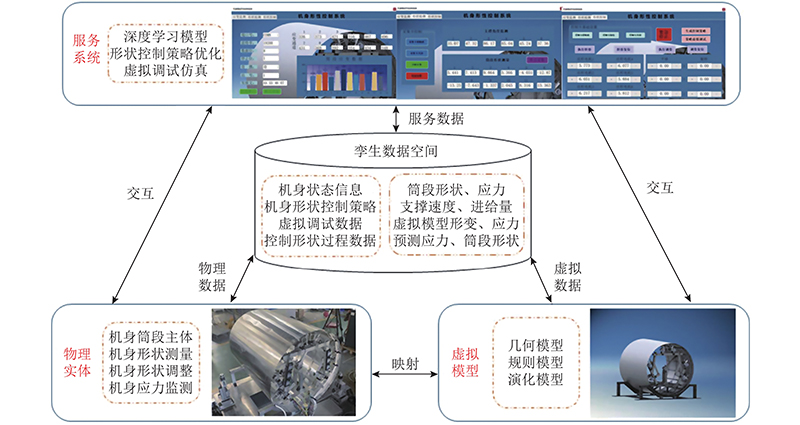

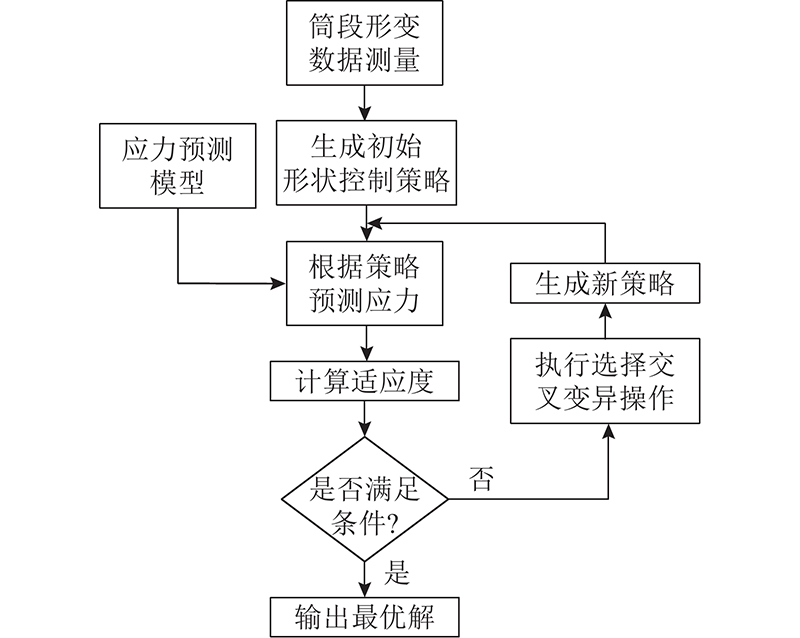

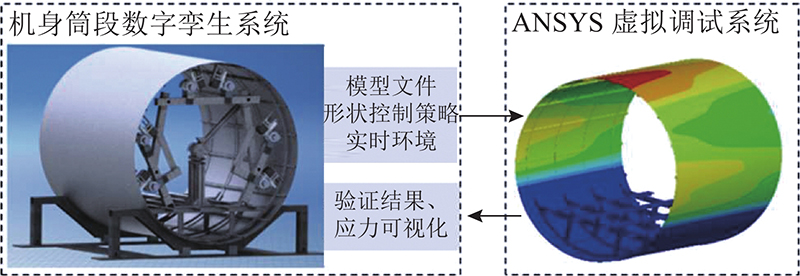

... 在机身形状的调整过程中,须考虑形状控制精度、形状控制效率和筒段应力变化等因素,利用数字孪生技术中的虚拟调试技术可以迭代优化形状调整策略,以达到形状控制精度的要求和应力变化的要求. 针对机身形状和应力的调整要求,基于数字孪生五维模型[24 ] ,设计机身形状调整的数字孪生系统,如图1 所示. ...

数字孪生车间: 一种未来车间运行新模式

1

2017

... 在机身形状的调整过程中,须考虑形状控制精度、形状控制效率和筒段应力变化等因素,利用数字孪生技术中的虚拟调试技术可以迭代优化形状调整策略,以达到形状控制精度的要求和应力变化的要求. 针对机身形状和应力的调整要求,基于数字孪生五维模型[24 ] ,设计机身形状调整的数字孪生系统,如图1 所示. ...