可重构制造系统(reconfigurable manufacturing system, RMS)的应用发展为数字孪生的工业实践带来了新的机遇与挑战. RMS被定义为在应对市场需求的动态变化时,可以快速改变系统结构、软硬件组成成分的制造系统[13]. RMS的可定制性、可转换性、可伸缩性、模块性、集成性和可诊断性六大特性降低了系统重构的时间与成本,在应对市场变化、产品变更、系统故障时,都能迅速做出响应[14],通过优化可重构系统构型,实现效益最大化. 在使用智能算法优化产线设计[15-17]的过程中,使用计算机仿真RMS运行的方法被引入[18]. 而数字孪生作为下一代的仿真技术[19],其在RMS系统重构中具有极大应用潜力[20]. 为了实现面向RMS的数据孪生技术,须将制造系统重构与数字化仿真模拟相结合[21-24],把数字孪生作为全新仿真技术应用到RMS [25-27].

本研究基于CPS框架内的数字孪生车间,研究面向RMS的数字孪生映射建模及相应的数字孪生平台开发方法,使数字孪生平台不仅能对RMS运行进行实时监控,快速响应RMS的动态重构,还能在系统重构设计中实现高效仿真分析.

1. 面向RMS的数字孪生与制造仿真一体化平台架构

面向可重构制造系统的数字孪生构建的核心是将RMS的六大特性映射到数字孪生体中. 重点须解决的技术难点在于:与传统静态系统结构不同,在可重构制造的数字孪生体中,孪生设备数量不再固定,孪生系统构型随重构需求而动态变化. 数字孪生不仅要对RMS的重构实现快速响应,还应在RMS重构中发挥生产模拟功能,从而科学高效地指导RMS构型设计与迭代.

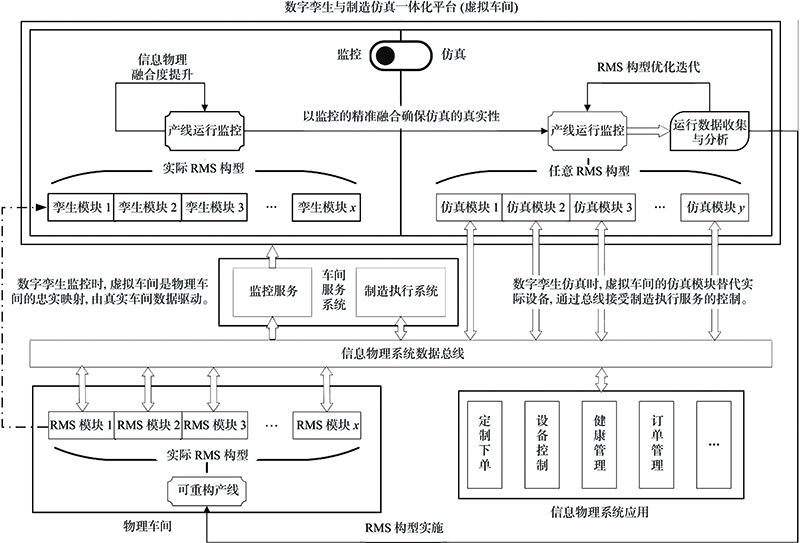

针对数字孪生对RMS重构的快速响应需求,以及对应的生产模拟与构型优化技术问题,本研究提出并建立了面向RMS的数字孪生与制造仿真一体化平台(digital twin and manufacturing simulation integrated platform, DTMSIP),作为数字孪生车间的虚拟车间部分,如图1所示.

图 1

图 1 面向可重构制造的数字孪生与制造仿真一体化平台架构

Fig.1 Architecture of digital twin and manufacturing simulation integrated platform for reconfigurable manufacturing system

该架构采用CPS总线来传输孪生数据,使系统的多源异构数据向数字孪生体开放,不仅可以建立物理空间与虚拟空间的实时双向通讯,还可以针对RMS实现物理设备、虚拟设备与软件服务的热插拔,为利用数字孪生模拟RMS重构创造条件. 进一步地,由于DTMSIP中的硬件设备可虚拟按需复制、排布,不受工时、场地、成本的限制,从而可以按RMS重构需求,模拟现实中尚未有条件进行的生产,进行生产预演,发现生产瓶颈,并相应地指导可重构制造系统的构型优化.

DTMSIP架构发挥CPS的即插即用特性,充分适配了RMS的动态重构. DTMSIP主要由以下部分组成.

1) 信息物理系统总线. CPS总线承载所有车间数据的流动,包括由RMS中不同类型设备向车间服务系统发送的请求、车间服务系统向设备下达的指令、车间服务系统与多种应用之间的通信. 所有的数据都经过CPS总线从发送方传输到接收方,以实现系统中各个软硬件实体的解耦合,同时使所有的车间数据向数字孪生体开放.

2) 物理车间. 可重构制造系统中的硬件模块与各模块的控制软件组成物理车间. RMS系统模块对周围存在的其他设备不存在感知,硬件由控制软件定义,即插即用得以实现,极大提高了系统重构速度. 每台设备及其控制软件仅负责触发生产事件、发送请求、接收指令、执行指令,生产工艺流程由车间服务系统控制.

3) 车间服务系统. 车间服务系统控制物理车间的行为. 制造执行服务(manufacturing execution system service)拥有包括系统构型、订单、设备运行状况等所有信息,接收来自物理车间各台设备的请求,进行决策后返回指令给物理车间. 监控服务(monitoring service)转发所有车间孪生数据到DTMSIP,以驱动数字孪生体.

4) DTMSIP. DTMSIP承担虚拟车间作用,同时具有监控与仿真两部分的功能,并可以按需无缝切换. (a)在监控模式下,DTMSIP单向接受来自监控服务转发的数据,以此驱动三维场景中的孪生RMS,成为物理车间的实时映射,作为数字幻影(digital shadow)进行生产过程的监控,并不断积累相关知识,使数据驱动更实时、行为映射更精准、物理过程复现更真实,提升信息物理融合度. (b)仿真模式可以预演RMS在任意设备数量、系统构型下的生产过程. 虚拟车间中的设备被直接接入CPS总线,替代真实设备与制造执行服务进行通讯. 三维环境中的虚拟设备收到制造执行服务的指令后可以模拟物理车间中的设备的行为,使虚拟车间脱离物理车间,进行与物理车间完全一致的生产. 在结果分析后,可以对仿真中的构型进行迭代优化,将重新规划且经过验证后的构型应用于RMS,实现DTSMIP与物理车间的共同进化.

2. 面向RMS的数字孪生映射

DTMSIP的开发过程的核心是建立从制造系统到数字孪生体的精准映射,这不仅是实施数字孪生监控的基础,也是使孪生设备具有仿真能力的前提条件. 面向RMS的数字孪生映射可以表示为

式中:

2.1. 机床运行映射

在可重构制造系统中,机床由复杂的部件组成,可能包含机器人、龙门架、激光雕刻机等通用制造装备,也包含特异化设计的执行机构,各组成间采用不同的数据结构与通信协议,因此建立机床的运行映射须在CPS的开放框架下进行多源异构数据处理;另外,机床运行映射的建立将用于机床的生产运行模拟,不同类型部件的行为模拟方式不同. 因此,考虑将机床的各部件按照其不同的工况表征值取值范围进行分类.

将可以用单一值

根据

对应于各类TE的孪生数据源类型、数据传输方法以及在数字孪生体中的表现方式如表1所示.

表 1 基于孪生实体的机床行为映射方法

Tab.1

| 孪生实体类型 | 工况表征值 | 孪生数据源 | 数据传输方法 | 数字孪生表现方法 |

| 布尔状态孪生实体 | {True, False} | RFID、I/O寄存器、PLC | Modbus、RTDE、TCP/IP、CPS API | 运动、碰撞体阻挡或放行 |

| 枚举状态孪生实体 | SetTE | PLC、上位机软件状态判定 | Modbus、RTDE、TCP/IP、CPS API | 运动、UI图标 |

| 数值变量孪生实体 | ValTE | 机器人控制、PLC | Modbus、RTDE、TCP/IP、CPS API | 运动、数据看板 |

1) 布尔状态映射. BiTE与生产流程密切相关,被定义为表征值仅可取

式中:

BiTE的映射将物理世界的TE数据映射到数字孪生体中,并保证映射前、后TE的取值相等:

式中:

本研究引入向量范数记号

经取值操作后,

2) 枚举状态映射. EnumTE被定义为具有多种可枚举状态的TE,即表征值为枚举变量,此类TE的所有可能的表征值组成一个有限集:

式中:

与BiTE的数字孪生映射类似,EnumTE的数字孪生映射为

式中:

3) 数值型变量映射. NumTE被定义为由精确数值表征的TE,如转角可变的机器人关节、坐标可变的龙门架:

式中:

NumTE的数字孪生映射为

式中:

对TE的以上3种类型的划分不仅有利于多源异构车间孪生数据处理集成,也便于在数字孪生平台中根据不同TE的数字孪生表现方法分别设计仿真行为.

2.2. RMS构型映射

在机床的数字孪生映射

式中:

构型映射

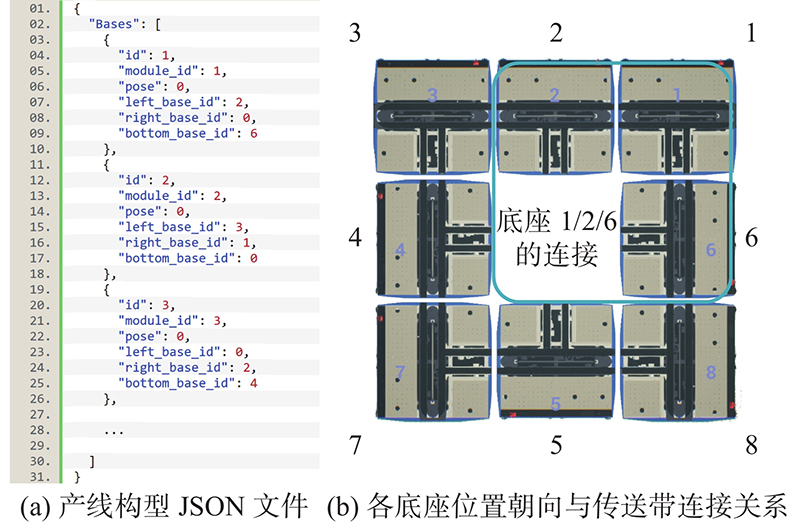

为了建立快速且自动化的由物理世界到数字孪生体的RMS构型映射,分别采用JSON(Java-Script object notation)文件和DFS(depth first search)算法来记录和解析RMS构型.

根据式(10)、(11),一个与RMS构型构成一一映射的JSON文件应记录所有的机床、机床的每个端口与其他机床连接情况,如下方代码块所示.

1. "MachineList": [

2. {"MachineID": 1,

3. "Ports":[

4. {"PortID": 1,

5. "PortConnectTo": 2

6.

7.

由于每台机床具有连接的端口数量不同,采用DFS算法遍历所有机床端口,如遇连接,在建立连接后进入被连接的机床继续遍历端口,直到所有端口所接机床已被配置. 如此以递归方式解析JSON文件,生成数字孪生映射后的构型. RMS构型解析算法伪代码如下.

1. List<Machine> MachineList

2. Map<PortID><ConnectedMachineID> MachineConfig

3. Map<MachineID><MachineConfig> RMSConfig

4. function ConfigureRMS()

5. for MachineID in RMSConfig.Keys

6. if MachineList[MachineID].Configured == false

7. ConfigureMachine(MachineList[MachineID])

8. function ConfigureMachine(Machine)

9. Machine.Configured = true

10. MachineConfig = RMSConfig[Machine.ID]

11. for Port in Machine.PortList

12. if MachineConfig[Port.ID] != 0

13. AdjMachine = MachineList[MachineConfig[PortID]]

14. Port.ConnectTo(AdjMachine)

15. if AdjMachine.Configured == false

16. ConfigureMachine(AdjMachine)

17. function Port::ConnectTo(Machine)

18. DirectionalGraph.AddEdge(Port.Machine, Machine)

19. ConnectLocation(Port.Machine, Machine)

20.

2.3. 基于数字孪生的RMS重构流程

上述方法可以解决面向RMS的DTMSIP构建过程的精准映射问题. 区别于在传统静态系统上的应用,DTMSIP在RMS上的应用还应包括通过对可重构制造系统的监控与仿真,进行系统的动态构型分析和驱动RMS重构. 因此,本研究进一步讨论DTMSIP在RMS上的应用与迭代流程.

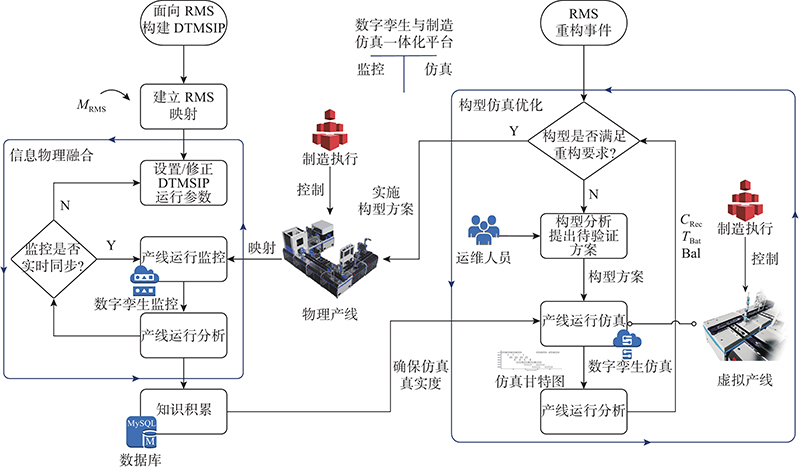

基于DTMSIP的RMS的重构流程如图2所示. 对应于DTMSIP的初构建与RMS重构事件,DTMSIP分别发挥数字孪生监控与数字孪生仿真功能.

图 2

在面向RMS构建DTMSIP事件中,对于已搭建的可重构制造系统,DTMSIP以数字幻影形式接入,单向接收物理车间生产数据,并进行实时数据可视化与知识的积累,同时提升数字孪生的信息物理融合度. 此过程的实质是数字孪生平台运行参数的反复修正. 数字孪生平台中的模型精准程度、物理环境参数、孪生数据驱动方法可能无法在平台初建立时满足实时监控的要求. 而在监控过程中,数字孪生平台的系统输入(车间孪生数据)与系统输出(产线真实生产流程)为已知,因此可以使用输入与输出来对系统中的参数进行矫正,使系统输出与期望输出趋于一致. 如此实现数字孪生体与实际产线的高度同步. 在断开车间孪生数据输入之后,系统便能独立地进行生产的流程模拟.

RMS重构事件包含系统伸缩、功能转换、产品族切换以应对市场需求变化等所有需要更改系统构型的事件. 在RMS重构事件中,DTMSIP发挥仿真功能,生产管理人员对运行数据进行分析后设计的任意构型都可以在DTMSIP上运行仿真,实现构型设计方案的迭代优化. 在此过程中,在监控中进行的信息物理融合与知识积累可以保证数字孪生仿真的真实性.

1) 建立机床与构型的精准映射. 根据本节建立的数学模型,对机床的每种TE进行从物理世界到数字孪生体的映射,同时根据各个TE的实际功能,可以依据“几何-物理-行为-规则-约束”,建立各TE在数字孪生体中的仿真. 如此,在监控模式下,孪生机床由来自CPS的离散事件驱动,在数字孪生体中进行运动、数据的实时复现;在仿真模式下,各TE按照各自的行为规则,自主产生生产数据,并模拟真实设备执行来自制造执行服务的指令.

针对RMS,还须对RMS构型以及重构逻辑进行映射,使虚实系统构型保持统一,以此实现物理产线与虚拟产线的初步信息物理融合.

2) RMS运行监控. RMS运行监控的实现包括3个部分:数字模型、数据采集与传输协议、数据驱动行为定义. 针对不同的TE,相应的数据采集、传输以及数字孪生行为驱动方式如表1所示. 所有虚实映射数据以消息帧的形式进入数字孪生体,以回调机制触发相应的处理过程. 所有的生产数据由RMS中各制造数据源实时映射到对应的数字孪生体中,此映射过程是单向的,此时孪生可重构制造系统是实际可重构制造系统的忠实映射.

3) RMS构型仿真. 在RMS仿真事件中,DTMSIP切换至仿真模式,接受构型方案JSON文件的输入,通过DFS算法的解析使孪生系统构型组织为待验证构型. 同时断开DTMSIP与监控服务的连接,使孪生RMS替代实际RMS,接受制造执行服务的直接控制,进行系统运行的模拟. 此时,TE不再接受由监控服务转发的车间孪生数据,而是模仿物理设备进行自然运转,同时接收制造执行服务的控制指令.

在此过程中,对被验证的RMS构型进行动态分析,判断其是否满足重构成本、生产周期、系统平衡率等目标,并可以进行构型设计迭代,最终将满足重构要求的系统构型人工实施到物理产线,完成RMS重构事件.

3. 产线分析与DTMSIP构建

为了验证和展示所提出的面向RMS的数字孪生技术,对一个模块化可变拓扑的RMS进行数字孪生构建分析,并借助虚幻引擎四(unreal engine 4, UE4),建立可以用于可重构制造工业现场的DTMSIP.

3.1. 通用T型底座设备功能

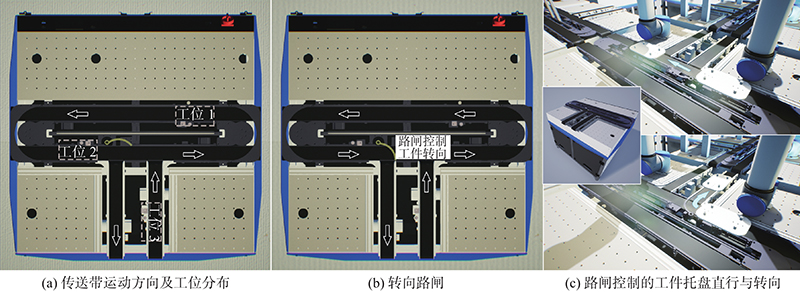

图 3

在使用UE4进行此机床的数字孪生体构建时,须从“几何-物理-行为-规则-约束”5个维度进行映射. 在几何上,UE4中机床与机床各部件模型应基于CAD模型;在物理上,须使用UE4的物理引擎搭建出产线的物理环境;在行为上,应根据各TE的行为特征进行映射;在规则上与约束上,数字孪生体应与实际业务的规则约束保持一致.

将T型底座的硬件CAD模型导入数字内容创作(digital content creation,DCC)工具中进行计算机图形学预处理,并创建材质与贴图,导入UE4. 导入的三维模型在UE4中被称为静态网格体类,基于此静态网格体类可以创建T型底座类.

传送带带动工件托盘的运动在UE4中借助物理引擎实现. 在每台T型底座的传送带的位置建立朝对应方向平移的碰撞体,赋予带有摩擦的物理材质,同时建立轨道两侧的限位碰撞体,在限位销位置建立阻挡碰撞体形成阻挡,以此可以借助UE4持续的物理计算模拟实际产线上的传送带环境. 经生产数据映射生成的带有碰撞体、不含任何约束的工件托盘会沿着传送带轨道进行自发、自然的运动;虚拟底座上的虚拟限位销与虚拟路闸可根据监控事件或控制指令执行相应的动作,使工件托盘复现实际生产中托盘的运动,如工件托盘被限位销阻挡等待加工、工件托盘经路闸转向、工件托盘被前方工件托盘阻挡等.

3.2. 可重构产线构型映射

对于该RMS,系统构型的记录在JSON文件中,数字孪生平台使用DFS算法解析此JSON文件,实现系统构型的迅速映射. T型底座的3个传送带端口都可以与另一台底座的3个端口任意拼接,可重构性体现在T型底座的不同拓扑连接构型与各个T型底座上加装的功能模块. 如图4所示为实际系统的一种构型方案,每台底座的3个端口与其他底座相连,实现了传送带工件输送路径的延伸与回环. 如图4(b)所示,以底座1为例,其左部端口与底座2相连,侧部端口与底座6相连,右部端口不与底座相连,于是右部端口加装挡板. 由于每台机床具有3个路径连接端口

图 4

3.3. 孪生产线与车间服务系统的通信逻辑

在监控模式与仿真模式下,DTMSIP在CPS中扮演不同的角色. 在监控模式下,DTMSIP单向接收监控服务转发的物理车间制造数据,以形成对物理车间的映射. 因此,DTMSIP中的虚拟机床只须对监控事件作出与现实相同的反应,复现物理车间的行为. 在仿真模式下,DTMSIP不再接受监控服务的监控事件,而是在模拟的物理环境驱动下,主动触发生产事件,并以与真实设备的控制软件相同的方式向制造执行服务发送请求. 在接收到请求后,虚拟设备表现与真实设备完全相同的行为.

为此,DTMSIP中的底座类须结合UE4蓝图编程方法,定义相关TE三方面的行为:监控模式下接收到监控事件时产生的复现行为、仿真模式下在满足特定条件后触发事件并向制造执行服务发送请求的行为、仿真模式下接收到制造执行服务的指令后的执行行为.

4. 基于DTMSIP的RMS重构实例

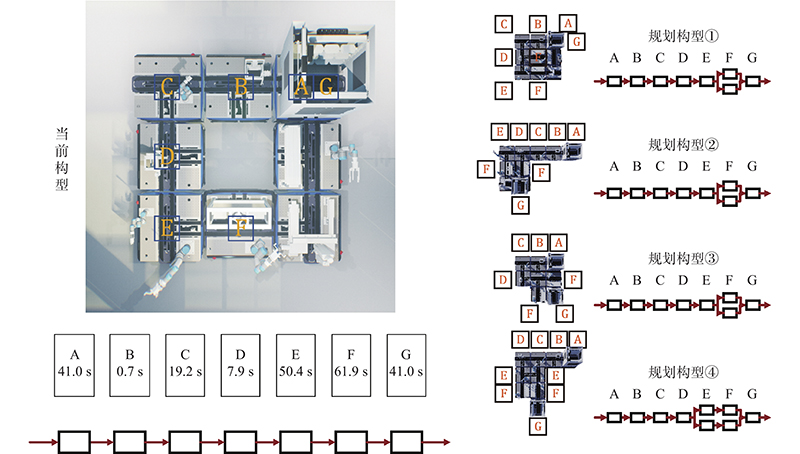

在可重构制造系统的DTMSIP构建完成后,使用数字孪生技术,对该RMS进行构型优化的分析,以优化系统在产能提升过程中出现的瓶颈问题. 如图5所示为生产某工艺路线为A-B-C-D-E-F-G的产品的产线的当前构型与规划构型. 图中标注了各个模块分别执行的工序、各个工序所需执行耗时. 在当前构型中,订单在模块A/G开始执行工序A(取料),经过各个工序后返回模块A/G,执行工序G(入库). 规划构型①新引入一台模块F(

4.1. 监控与仿真环境配置

在对特定RMS构型的生产流程进行分析时,无须深入到工序内部的执行数据,只须对每个工序执行开始与结束的时刻进行讨论. 因此,可以使DTMSIP暂时忽略EnumTE与NumTE的监控与仿真行为,重点考察与生产流程相关的BiTE的行为,即工件到达工位与限位销放行、工序开始执行与完成的时刻. 对于每一个模块,将仿真工序执行时间设置为此模块对应工序的标准加工时间,如图5所示. 在仿真行为上体现为仿真机床模块从收到制造执行服务的工序执行指令起保持对工件的阻挡,等待此时间后,向制造执行服务返回工序完成消息.

DTMSIP中内置了RMS运行数据收集与分析功能. 在监控模式与仿真模式下,DTMSIP都会将每个工序开始与结束执行的时间戳与节点详细信息进行记录,在接受输出按键或者程序终止时用UE4/C++以JSON文件输出全部运行数据. 在用Python解析JSON文件后,将工序节点绘制成生产过程的甘特图,并计算生产周期与系统平衡率.

另外,由于DTMSIP采用标准化的CPS通信接口,在仿真模式下,在工业以太网内使用TCP/IP通信可以为DTMSIP与制造执行服务间的通信确保10 ms以下的延迟,与实际制造时各RMS模块与MES间通讯延迟接近,可以满足仿真时的通信实时性要求.

图 5

图 5 当前系统构型及待仿真验证的4种规划构型

Fig.5 Current RMS configuration and four planned configurations to be previewed through simulation

4.2. 仿真验证参数选择

对于本研究所针对的RMS,主要对制造系统的重构成本

系统重构成本

式中:

式中:

在本研究中,假设不进行替换下的机床设备的拆卸与出售,只进行新机床模块及相应数量T型底座的购买与安装,同时将

式中:

另外,对于生产周期,以RMS生产一批次4件客制化产品为例,记4个产品订单生产过程为MO-1~MO-4,则一批次的生产周期为

式中:

系统平衡率表达式如下:

式中:

分母

式中:

4.3. 构型仿真分析

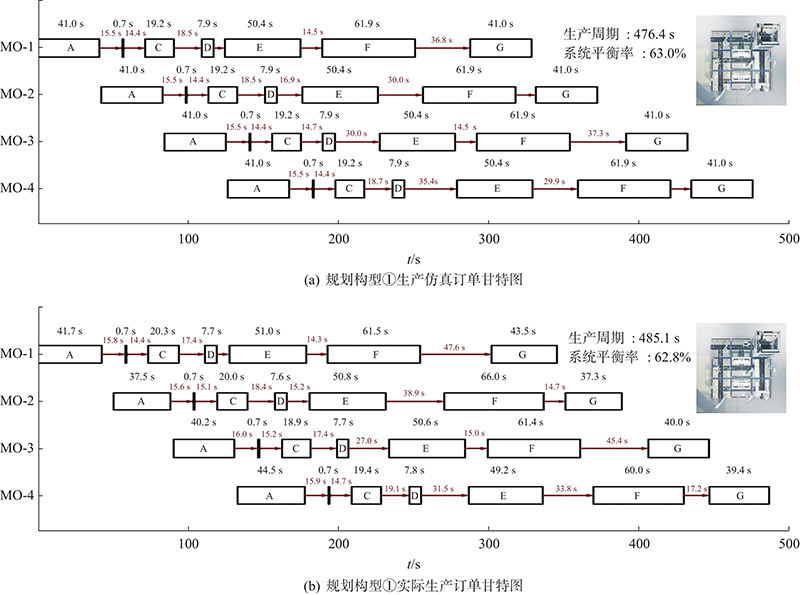

将对应于图5的各RMS构型的JSON文件作为输入,令DTMSIP分别进行各构型的生产仿真,绘制出仿真生产过程的甘特图,得到生产周期

1)当前构型实际生产与仿真对比分析. 为了评估接下来将进行的多次使用DTMSIP进行的生产仿真的效果,首先进行当前构型的实际生产与生产仿真的对比.

令产线在当前构型下进行实际生产,DTMSIP进行实时监控,记录产线收到制造执行服务工序指令的时刻,将此生产时序数据按所属产品订单划分,绘制得到生产流程甘特图. 当前构型的实际生产过程甘特图如图6(a)所示. 图中显示了4件产品订单MO-1~4的加工流程,方框代表对应工序的加工,箭头代表工件在工序之间的转移,数字标注了各流程所用时间,t为距MO-1开始生产的时间. 可以看出,由于工序E、F节拍时间较长(分别为50.4、61.9 s),在模块D与E之间、模块E与F之间,出现了工件的堵塞. 系统的瓶颈工序为F,系统平衡率为51.6%,批次生产周期为551.7 s.

图 6

图 6 当前构型实际生产与生产仿真甘特图

Fig.6 Gantt chart for actual production and simulation of current RMS configuration

如图6(b)所示为使用DTMSIP对当前构型同样的一批次产品生产流程的数字孪生仿真结果. 可以看出,仿真不仅对整个生产过程进行了总体复现,还充分模拟了瓶颈工序处的堵塞行为. 仿真得到的当前构型生产周期为518.1 s,误差为6.1%. 除去各工序在定制化加工中的小幅波动外,此误差主要产生于工序间的物料传送时间,尤其是模块F至模块A/G的长距离输送. 此误差可以通过细调虚拟传送带对应的TE的运行速度降低.

表 2 4种规划构型仿真结果

Tab.2

| 仿真构型 | | | | |

| 当前构型 | − | − | 518.1 | 51.3 |

| 规划构型① | | 280 000 | 476.4 | 63.0 |

| 规划构型② | | 420 000 | 449.9 | 63.0 |

| 规划构型③ | | 420 000 | 451.6 | 63.0 |

| 规划构型④ | | 820 000 | 419.9 | 77.4 |

可以看出,在各规划构型中,随着新引入并联模块对工序F、E处瓶颈的依次消除,生产周期总体变短、系统平衡率总体提升,而重构成本大幅增加. 构型①、②、③都仅消除了工序F处瓶颈,从而同时达到了63%的系统平衡率,而生产周期则决定于具体产线构型的工件输送路径. 而规划构型④消除了工序F、E这2处瓶颈,以极高的重构成本将生产周期缩短到预计419.9 s.

根据得出的此3项指标,基于DTMSIP的产线仿真方法可以帮助企业对各种设计构型进行综合评估,辅助重构方案的决策.

3)实施构型仿真与实际生产对比分析. 如图7(a)所示为规划构型①的生产仿真甘特图. 可以看出,规划构型①在引入并联模块F后,制造执行服务可以根据工序F的堵塞情况对工件进行路径分配,允许292.8~318.6 s内,两模块F同时进行加工. 可见DTMSIP仿真方法体现了规划构型①对瓶颈的消除效应.

图 7

图 7 采纳的规划构型①的生产仿真与实际生产甘特图

Fig.7 Gantt chart for simulation and actual production of accepted configuration

因此,物理车间新增1台加装模块F的T型底座,将规划构型①实施到实际可重构制造系统中进行生产,实际生产监控结果如图7(b)所示. 实际生产周期为485.1s,仿真对生产周期的预测误差为1.8%,由甘特图可见,对于规划构型①的RMS生产过程,仿真对各个工序时间节点都得到了有效的预测. 因此,验证了本研究提出的面向RMS的数字孪生技术和平台开发对于可重构制造模式生产监控与仿真的工程应用价值.

5. 结 语

本研究提出CPS驱动的DTMSIP技术,提出具有监控与仿真功能的数字孪生实现新框架,丰富了数字孪生车间的内涵. 针对RMS构型,建立适用于RMS的数字孪生映射模型,提出基于数字孪生的系统重构设计流程,验证了数字孪生与制造仿真一体化平台的应用价值. 与相关的制造系统仿真方法相比,本研究提出的DTMSIP方法不是为了单次仿真而建立的平台,而是伴随着RMS全生命周期进行监控仿真的融合平台. 本研究为可变拓扑RMS建立DTMSIP,并对真实系统的重构设计过程进行监控与仿真. 基于此,定量分析4种规划构型的系统运行参数,对备选方案进行综合评估、选择实施,完成系统重构流程,验证了DTMSIP的生产仿真效果. 使用DTMSIP对RMS进行重构辅助设计的方法无须为每次重构重复搭建仿真环境,缩短了动态重构设计的时间. 在重构情境下,处于监控状态的DTMSIP可以无缝切换到仿真模式,由于省去了系统仿真环境搭建时间,对任一构型的生产流程进行验证的耗时仅为一次实际生产周期所用时间.

在未来的研究中,一方面拟进一步提高数字孪生的信息物理融合度与仿真效果;另一方面将结合智能算法形成基于DTMSIP的重构设计流程自动化体系,加速RMS重构优化迭代.

参考文献

数字孪生及其应用探索

[J].

Digital twin and its potential application exploration

[J].

基于数字线索和数字孪生的生产生命周期研究

[J].

Study on production lifecycle based on digital thread and digital twin

[J].

Digital twin-driven smart manufacturing: connotation, reference model, applications and research issues

[J].

基于数字孪生的飞机总装生产线建模

[J].

Aircraft final assembly line modeling based on digital twin

[J].

基于数字孪生的多维多尺度智能制造空间及其建模方法

[J].

Digital twin-based multi-dimensional and multi-scale modeling of smart manufacturing spaces

[J].

A reconfigurable modeling approach for digital twin-based manufacturing system

[J].

工业锅炉数字化设计与数字孪生综述

[J].

Review of digital design and digital twin of industrial boiler

[J].

数字孪生车间: 一种未来车间运行新模式

[J].

Digital twin workshop: a new paradigm for future workshop

[J].

数字孪生车间演化机理及运行机制

[J].DOI:10.3969/j.issn.1004-132X.2020.07.008 [本文引用: 1]

Evolution and operation mechanism of digital twin shopfloors

[J].DOI:10.3969/j.issn.1004-132X.2020.07.008 [本文引用: 1]

Digital twins and cyber-physical systems toward smart manufacturing and industry 4.0: correlation and comparison

[J].

Virtual factory: digital twin based integrated factory simulations

[J].

Digital twin and manufacturing simulation integrated platform embedded in cyber-physical system

[J].

Reconfigurable manufacturing systems

[J].

Design of reconfigurable manufacturing systems

[J].

A multi-objective genetic algorithm for mixed-model assembly line rebalancing

[J].

Assembly system reconfiguration planning

[J].

基于Petri网的飞机总装配生产线建模及优化方法

[J].

Modeling and optimization for aircraft final assembly line based on Petri net

[J].

Multi criteria assembly line design and configuration: an automotive case study

[J].

About the importance of autonomy and digital twins for the future of manufacturing

[J].

Reconfigurable manufacturing systems from an optimisation perspective: a focused review of literature

[J].

Simulation-based optimization methods for setting production planning parameters

[J].

Reliability analysis of reconfigurable manufacturing system structures using computer simulation methods

[J].

Simulation-based optimization approach with scenario-based product sequence in a reconfigurable manufacturing system (RMS): a case study

[J].

Layout and material flow optimization in digital factory

[J].

A digital twin-based approach for designing and multi-objective optimization of hollow glass production line

[J].

Using augmented reality to build digital twin for reconfigurable additive manufacturing system

[J].

Digital twin-driven rapid reconfiguration of the automated manufacturing system via an open architecture model

[J].

Cyber-physical systems

[J].

Future modeling and simulation of CPS-based factories: an example from the automotive industry

[J].

Reconfiguration-oriented opportunistic maintenance policy for reconfigurable manufacturing systems

[J].

Recent advances in prognostics and health management for advanced manufacturing paradigms

[J].