目前,PCB互连孔的加工方法主要为激光制孔和钻削制孔。在激光制孔方面,沈诚等[6]分别在不同离焦量、激光功率、制孔时间和超声振幅的条件下进行了有/无超声振动辅助的激光制孔对比实验,发现超声振动透镜辅助可有效提高激光制孔的质量和效率。李志明等[7]发现激光通量越高、脉冲宽度越小,则激光制孔效果越好。Alwaidh等[8]提出了一种基于激光烧蚀的PCB薄膜加工技术,激光扫描的最小间隙可达25 μm,具有出色的定位精度。Ding等[9]提出了一种基于CMOS(complementary metal-oxide-semiconductor,互补金属氧化物半导体)传感器光学输出的激光功率监测与稳定系统,依据监测的激光功率建立了微孔加工的在线闭环控制。Lo等[10]提出了一种非交叉路径方法,使得激光制孔机在PCB上的制孔效率提高了16%~17%。Lee[11]应用皮秒红外脉冲激光技术在镀铜玻璃/环氧树脂上实现了直径50 µm以下盲孔的制造。在钻削制孔方面,牟娟等[12]对比了钎焊金刚石套料钻和金刚石涂层麻花钻的钻削效果,结果表明:钎焊金刚石套料钻更有利于减少所制孔洞的撕裂缺陷。Shi等[13]讨论了高频高速PCB的材料及特点,并对微钻的设计和耐磨性、钻削力和温度以及微孔加工质量等方面的研究进行了综述。Lin等[14]提出了一种控制孔壁粗糙度的冷风辅助制孔优化工艺,发现当使用4.7 ℃的冷空气且注入角与钻头螺旋槽角一致时,钻削制孔过程中的排屑降温效果最好。Xu等[15]提出了一种利用微细电火花加工辅助PCB微孔钻削的方法,该方法基本消除了孔口毛刺和孔钉头等常见的钻削缺陷,获得了质量较好的PCB微孔。Zheng等[16]分析了PCB夹具孔的钻削加工性能,并讨论了钻削参数对钻削力、钻削温度和加工质量的影响,得到最优的夹具孔钻削参数。

综上,激光制孔与钻削制孔技术在PCB互连孔加工中已相对成熟,能够满足互连孔的制作需求;同时,压电喷墨打印精度较高,适用于互连孔填充。基于此,本文提出了一种垂直互连孔增减材复合成形工艺,结合激光制孔、钻削制孔以及压电喷墨打印技术的优势,以更高质量、更高效率实现多层电路的垂直互连。首先,分别利用激光制孔与钻削制孔技术在多层电路上精确地加工初始的互连孔。然后,通过压电喷墨打印技术将导电材料精准地填充到这些互连孔中,以形成高质量的电气连接。该工艺无需电镀,工艺简单,不会造成大量的电解液浪费,且自由度高,制造成本低,可为混合集成电路高密度制造和多层曲面电路互连提供新的解决方案。

1 多层电路垂直互连的基本原理和工艺流程

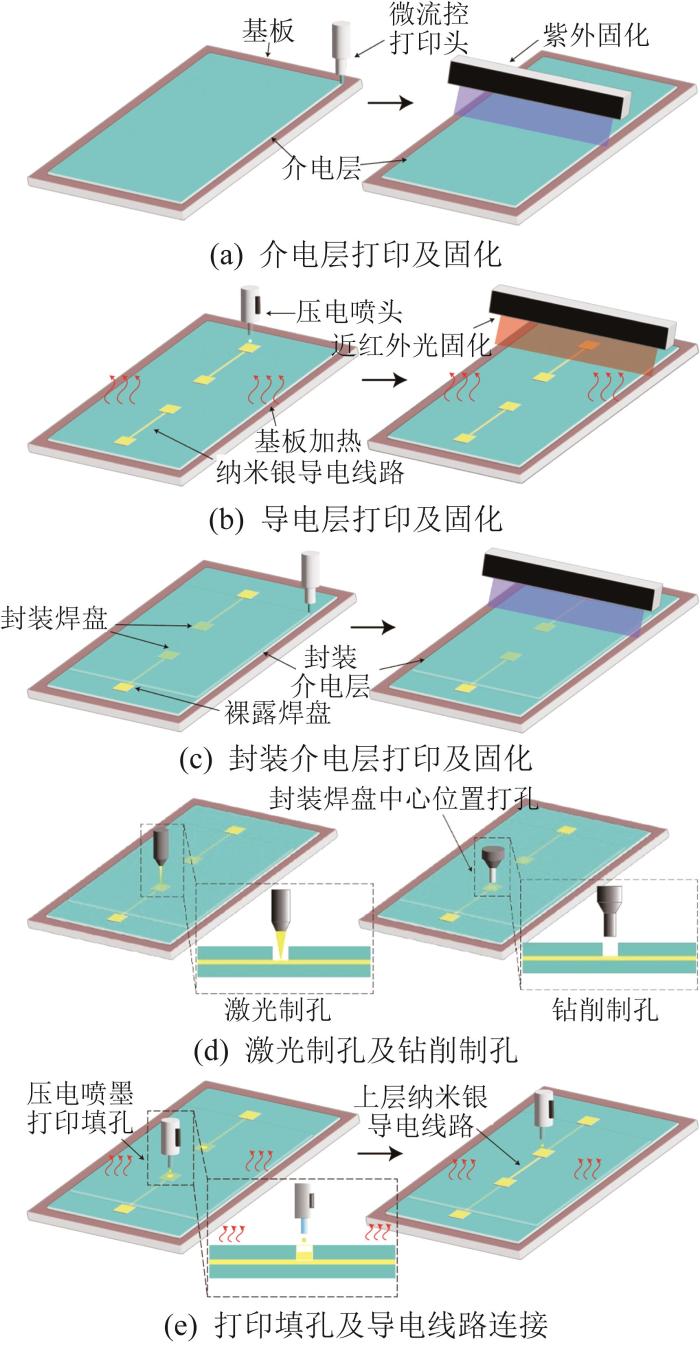

本文提出了增减材复合制造多层电路互连孔的方法:先利用微笔直写技术打印丙烯酸树脂以制作多层电路的介电层,利用压电喷墨技术打印纳米银油墨以构建导电层,再使用激光制孔或钻削制孔技术加工层间互连孔,并利用压电喷墨打印技术对互连孔进行填充,以实现多层电路之间的垂直互连。在对互连孔进行打印填充时,压电喷头以单液滴的方式进行喷射。通过调整打印参数,如驱动电压、高电平持续时间及打印频率等,来精确控制液滴大小及喷墨速度,以形成较小体积的液滴和保证较高的打印精度,进而实现电路的精确打印以及互连孔的精准填充。本文方法的主要工艺流程包括互连样件制备、互连孔制作、打印填孔以及导电线路连接,具体步骤如下。

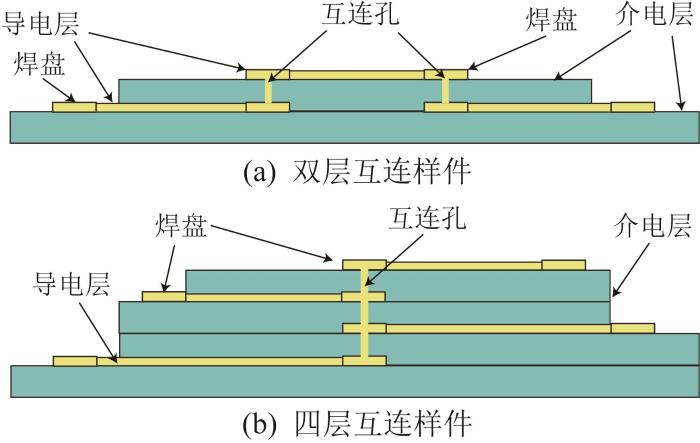

1)互连样件制备。本文所需制备的双层互连样件和四层互连样件如图1所示。2种互连样件均是在基板上依次交替打印丙烯酸树脂和纳米银油墨形成的。其中:双层互连样件含4层结构;四层互连样件含8层结构。对于互连样件底层的介电层和导电层,首先使用直径为0.36 mm的微控流打印头在PET(polyethylene terephthalate,聚对苯二甲酸乙二醇酯)基板上打印丙烯酸树脂以形成介电层,打印速度为10 mm/s,打印完成后进行紫外光固化;随后使用压电喷头在丙烯酸树脂上方打印纳米银导电线路作为导电层,在该打印过程中需将基板加热至120 ℃,打印速度为7 mm/s,打印完成后进行近红外光固化。互连样件中的纳米银导电线路对称分布,中间焊盘以丙烯酸树脂层封装,外围焊盘保持裸露。要求互连样件上下各层的中间焊盘纵向对齐,以便后续通过垂直互连孔来实现多层电路的连通。双层和四层互连样件中各介电层的厚度分别为0.20 mm和0.15 mm,各导电层的厚度均为(15±2) μm。互连样件的总厚度由介电层厚度叠加确定:双层互连样件的总厚度为0.4 mm,四层互连样件的总厚度为0.6 mm。

图1

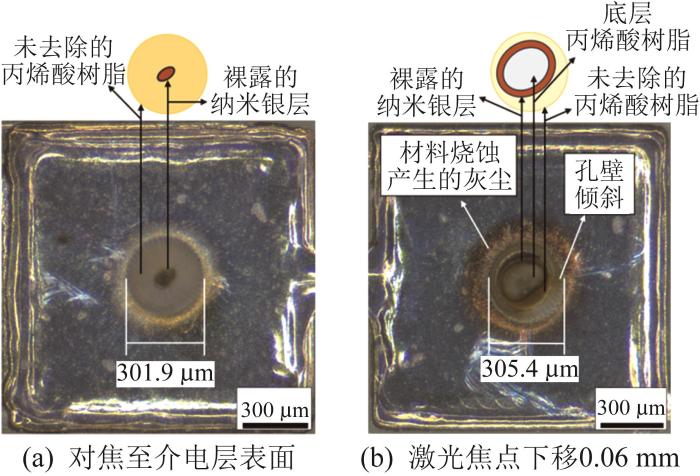

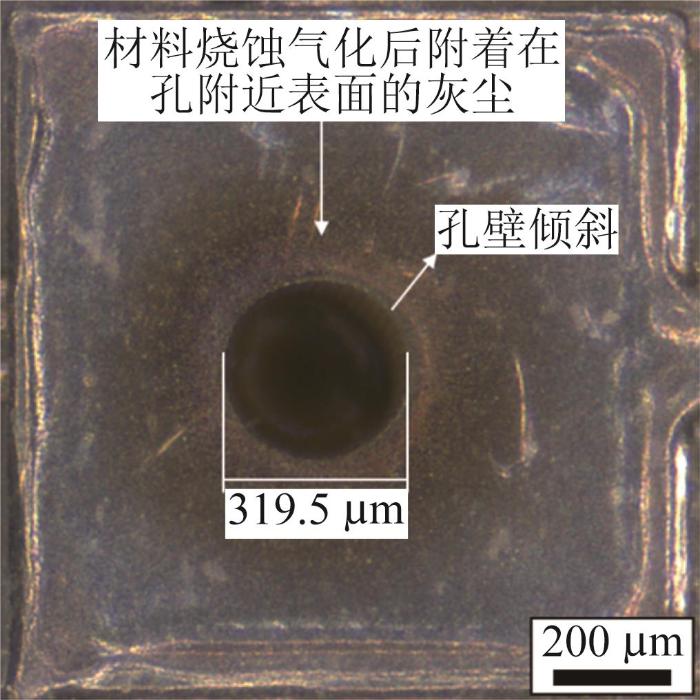

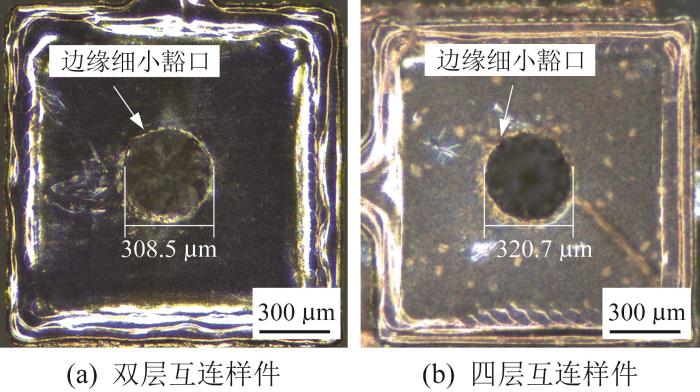

2)互连孔制作。本文实验中互连孔的目标孔径为300 μm,选择以下任意一种工艺于封装焊盘的中心向下制孔:①激光制孔,激光设备的功率设置为0.1 kW,重复频率为1 kHz,光路运行方式为螺旋往复运动,在焊盘中央进行制孔,以穿透所有上层焊盘;②钻削制孔,选用直径为0.3 mm的双刃平面铣刀对焊盘进行制孔,设定主轴钻速为5 000 r/min,进给速度为0.5 mm/s,通过控制钻削深度来保证所有上层焊盘均被穿透。

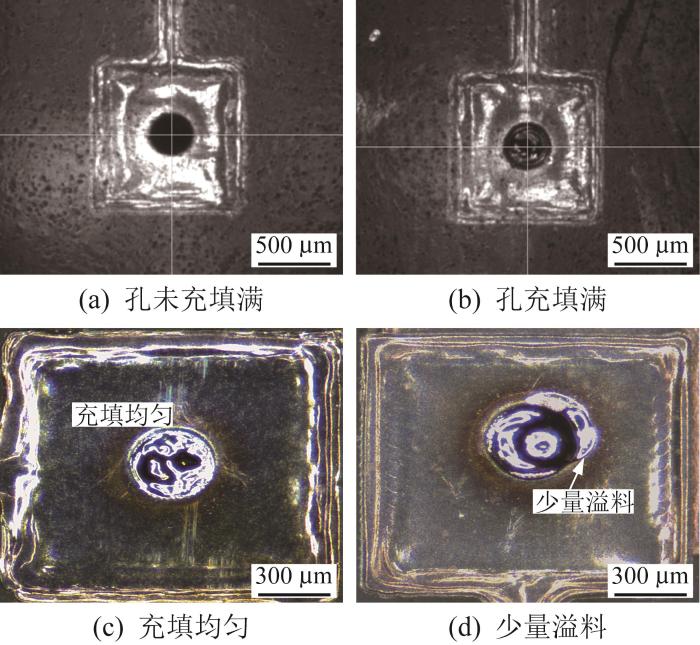

3)打印填孔。基于压电喷墨打印技术对垂直互连孔进行填充,填孔材料为纳米银油墨。在进行打印填孔时,喷墨驱动器采用滴定模式,实验中设置喷墨频率为100 Hz,单次喷射50滴,滴定间隔为5 s,自动循环喷墨。设定基板温度为120 ℃,较高的基板温度可以保证在下一次喷墨前沉积油墨的溶剂及时蒸发,避免造成溢料。为了保证填孔后的导电材料烧结,完成填孔后将基板温度升至130 ℃并保温90 min后自然降温。

4)导电线路连接。在完成填孔后,利用压电喷墨打印技术在互连孔上方打印纳米银油墨,以实现上层电路与下层电路的连通,并测试其导通性能。

综上,互连样件的制作工艺流程如图2所示。

图2

2 多层电路垂直互连实验研究

2.1 实验材料及装置

本文实验所用材料包括纳米银油墨、丙烯酸树脂和PET基板。其中:纳米银油墨选用北京大华博科智能科技有限公司生产的BroadCON-INK550型纳米银油墨,其所含银粒的粒径为50 nm,黏度为0.008 Pa·s,纳米银的质量百分浓度为30%~40%,预固化温度为120 ℃,固化条件为130 ℃下保温90 min,用于打印导电层;丙烯酸树脂的黏度为8~14 Pa·s,其常态下为蓝色透明液体,用于打印介电层;PET基板的尺寸为200 mm×200 mm×1 mm,用作打印基底。

实验装置包括5XDPES-3D打印机、101-2AB型烘箱、UPP1515紫外光源、Adphos近红外光源、Super-Drilling 600-QCW光纤激光微细钻孔机、3XG-3DPES三轴平面铣床。其中:3D打印机用于打印介电层和导电层,打印参数如表1所示;烘箱用于互连样件整体的加热固化;紫外光源用于介电层的固化;近红外光源用于导电层的烧结固化;光纤激光微细钻孔机和三轴平面铣床分别用于激光制孔和钻削制孔。

表1 打印参数

Table 1

| 打印模式 | 打印参数 | 数值 |

|---|---|---|

压电喷墨 (导电层) | 喷嘴直径/μm | 60 |

| 波谷/波峰电压/V | -37/40 | |

| 喷墨频率/Hz | 140 | |

| 打印速度/(mm/s) | 7 | |

| 打印高度/mm | 2 | |

微笔直写 (介电层) | 喷嘴直径/mm | 0.36 |

| 打印速度/(mm/s) | 10 | |

| 打印高度/mm | 0.20 | |

| 气压/MPa | 0.32 |

2.2 制孔及打印填孔

图3

图3

双层互连样件的激光制孔效果

Fig.3

Laser drilling effect of double-layer interconnection sample

图4

图4

四层互连样件的激光制孔效果

Fig.4

Laser drilling effect of four-layer interconnection sample

图5

图6

图6

双层互连样件填孔效果

Fig.6

Hole filling effect of double-layer interconnection sample

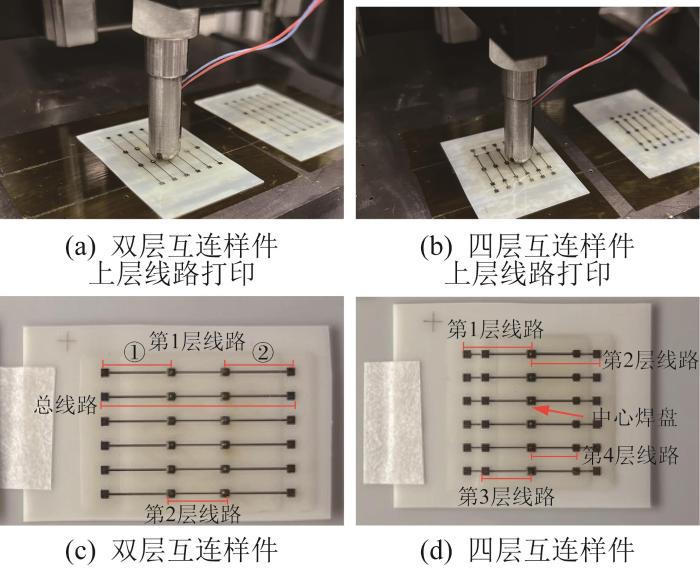

2.3 导电线路打印及导通验证

图7

图7

互连样件上层导电线路打印及最终样件

Fig.7

Conductive line printing on the upper layer of interconnection samples and final samples

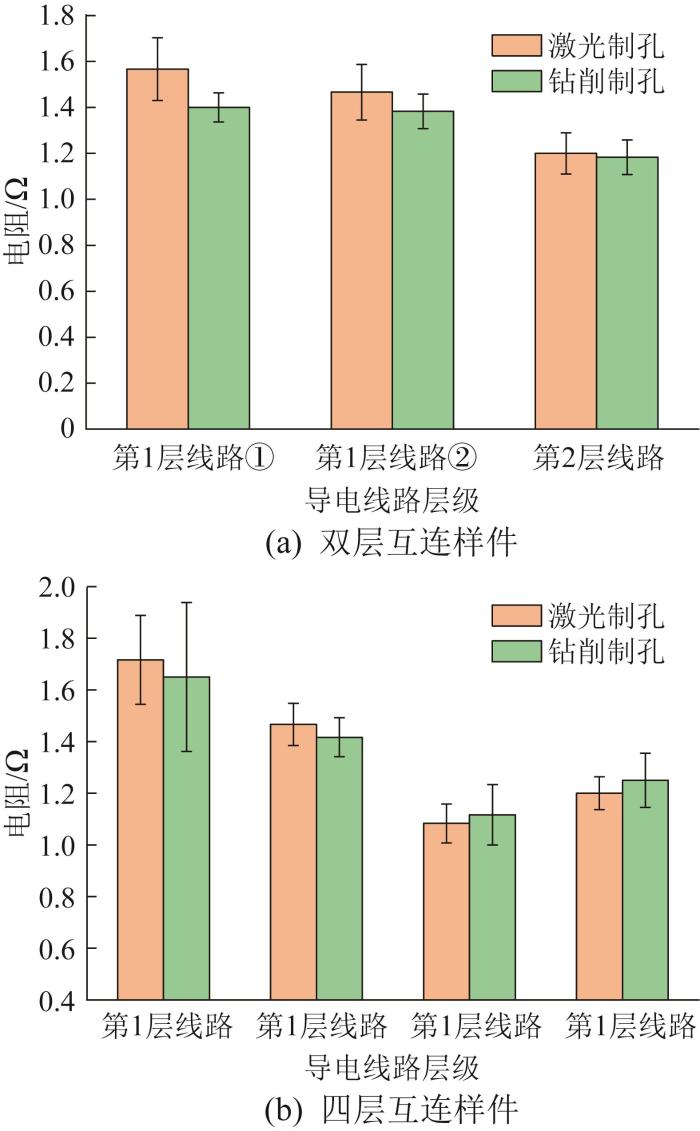

为检验互连样件的制备效果,测量双层互连样件上下层各段导电线路间的电阻以及四层互连样件中心焊盘与裸露焊盘间的电阻。互连样件电阻的实际测量结果如图8所示。

图8

由图8(a)可知,对于双层互连样件,钻削制孔样件互连线路电阻的均值和偏差均小于激光制孔样件。此外,互连后第1层线路的电阻均值为1.50 Ω,小于互连前所测量的电阻均值1.59 Ω。这是因为在整个多层电路的制备过程中,样件长期处于120~130 ℃高温环境下,纳米银油墨发生了缓慢的烧结固化,使得导电线路材质分布更均匀,电阻下降。第2层线路的电阻均值为1.22 Ω,这是因为该线路未经历额外的高温烧结过程,未出现电阻下降现象。

由图8(b)可知,对于四层互连样件,激光制孔样件和钻削制孔样件在第1层线路位置处均存在一定缺陷,导致2种样件第1层线路的电阻均值较大,达到了1.70 Ω;第2层、第3层线路的电阻较为稳定,分别为1.47 Ω和1.08 Ω,相较于互连前的1.52 Ω和1.17 Ω也出现了电阻下降现象;第4层线路位于最上层,未经历额外的高温烧结过程,因此其电阻均值与互连前一致,为1.18 Ω,未出现电阻下降现象。

电阻测量结果表明,激光制孔和钻削制孔两种方案均可实现多层电路的层间导通。在双层互连样件中,钻削制孔样件的电阻均值小于激光制孔样件,且电阻更为稳定。在四层互连样件中,2种样件的电阻值表现相似,都存在部分电阻偏差较大的情况,而互连前各段导电线路的电阻值很稳定,这意味着互连孔存在一些缺陷。

经电阻率计算

式中:ρ为电阻率,μΩ·cm;R为电阻,μΩ;S为线路横截面积,cm²;L为线路长度,cm。

与传统电镀方法相比,本文打印方法的材料利用率较高。据相关统计,因需要使用大量电解液,传统电镀方法制作1 m2的标准PCB需要2.87 kg的铜(利用率为40%~70%),而采用打印方法制作相同面积PCB仅需要0.010 3 kg的纳米银油墨(利用率为85%~95%),所用材料仅被精准分配到待填孔位,避免了传统电镀方法中需电解液大面积覆盖所导致的浪费[4]。另外,基于电镀方法的PCB制作过程包括钻孔、互连孔金属化和电镀加厚等工艺[21]。在完成钻孔后,使用化学方法在孔表面预镀1~3 μm的铜层[22],继而使用电镀方法进行铜层加厚[23],且每个步骤后均须对基板进行冲洗,以确保后续步骤不受影响[24],在冲洗过程中会产生大量电解废液,工艺复杂且对环境极不友好。相比之下,本文打印方法可保证导电线路制备与互连孔填充的一步成形,实现原位制造,避免了材料浪费。

2.4 镶样结果与讨论

为了观测互连孔内的具体形貌和导电材料的充填状态,以及可能存在的缺陷,对互连样件进行镶样分析。

2.4.1 双层互连样件的镶样结果

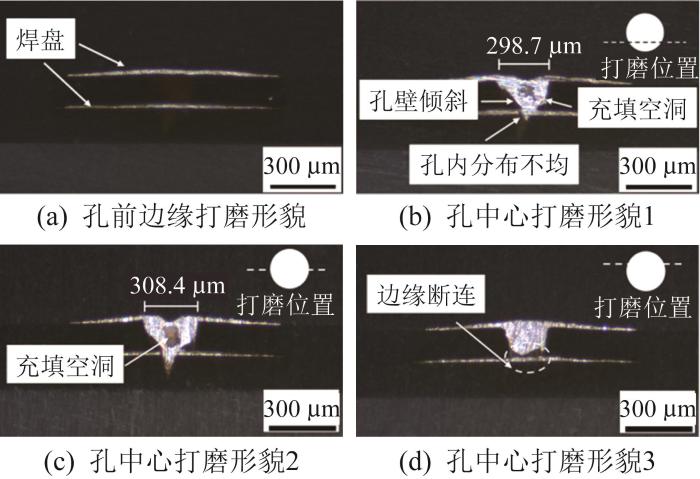

激光制孔双层互连样件的镶样结果如图9所示。如图9(a)所示,当镶样样件打磨至互连孔前方时,可以观察到上下2层电路的焊盘部分;继续打磨后,互连孔内充填的导电材料开始显现,如图9(b)所示;继续打磨至孔中心部位时,可以观察到互连孔的孔壁倾斜,呈现锥形孔形貌,激光对孔中心区域的烧蚀强度相较于周围区域更为严重,互连孔底部出现了小角度尖锥状特征,如图9(c)所示。充填的导电材料中央存在空洞,这是因为激光互连孔呈锥形形貌,孔底位置的空间较为狭窄,相比于孔径均匀的垂直孔,在充填相同体积的纳米银油墨时狭窄孔内积累的油墨厚度更大,油墨溶剂的蒸发条件较差,更容易产生空洞。从图3所示的激光制孔效果俯视图中可以看出,激光互连孔的孔底并不平整,而是呈现椭圆形凹坑。此现象在镶样结果中更直观,表现为不同打磨位置的互连孔内填充的纳米银油墨分布不均匀,导致边缘断连,如图9(d)所示。

图9

图9

激光制孔双层互连样件的镶样结果

Fig.9

Inlaid results of double-layer interconnection sample with laser drilling

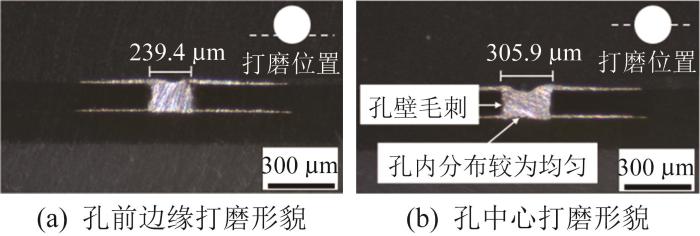

钻削制孔双层互连样件的镶样结果如图10所示。镶样结果表明,钻削互连孔的孔壁垂直,且由于钻孔深度控制合理,互连孔恰好到达底层纳米银导电线路。充填的纳米银材料在孔内分布均匀,无空洞、气孔等缺陷,仅有少量孔壁毛刺,互连孔与焊盘上的纳米银材料结合紧密,实现了上下层电路之间的互连。同时,纳米银与丙烯酸树脂结合紧密,未出现分层现象。

图10

图10

钻削制孔双层互连样件的镶样结果

Fig.10

Inlaid results of double-layer interconnection sample with mechanical drilling

2.4.2 四层互连样件的镶样结果

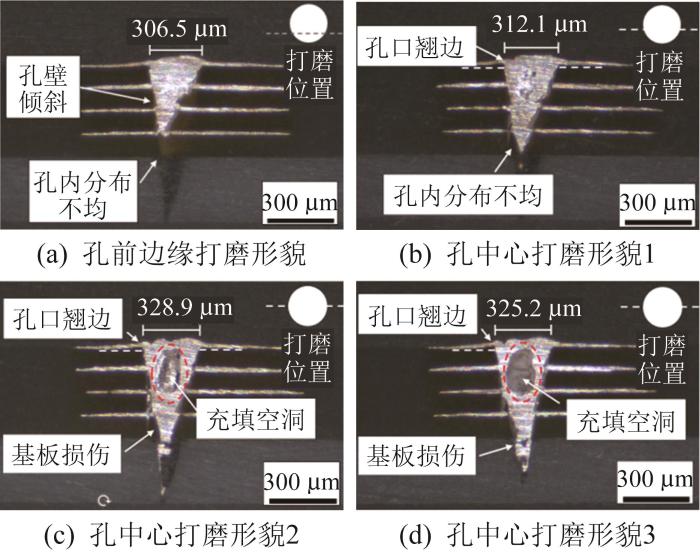

图11

图11

激光制孔四层互连样件的镶样结果

Fig.11

Inlaid results of four-layer interconnection sample with laser drilling

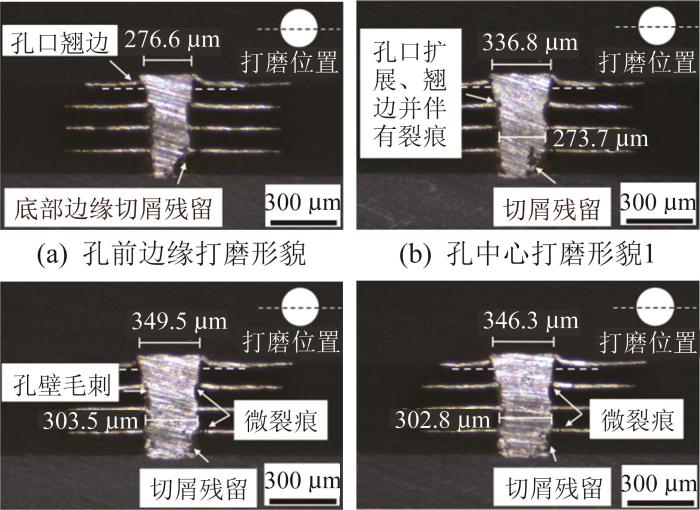

图12所示为钻削制孔四层互连样件的镶样结果。观察图12可知,当钻削深度达到0.6 mm时,部分切屑在钻削过程中较难排出,黏附在孔壁和孔底,在镶样结果中表现为颜色稍浅的斑块,如图12(a)和图12(b)所示。在图12(a)中,打磨位置距离互连孔中心较远,孔口直径达到276.6 μm,存在少许切屑黏附在孔底边缘处。如图12(b)至图12(d)所示,当打磨至孔中心附近时,孔口边缘出现了较为严重的翘边现象并伴随孔径扩张,孔径从中下部的300 μm左右达到了孔口的350 μm左右,孔底残留的切屑仍存在,但并未影响充填材料与中心焊盘的导通。互连孔的孔壁较为垂直,但有少许毛刺。填孔时高温、纳米银油墨溶剂的腐蚀作用和温度变化等所导致的材料形变为孔口翘边和孔径扩张的主要原因,同时材料形变也导致了微裂痕的产生,而微裂痕的产生在一定程度上阻碍了焊盘与孔内充填材料的导通,但环状连接面的其他部位仍接触良好并导通,故微裂痕的存在并没有使互连失效,只是在一定程度上增大了互连导通电阻。

图12

图12

钻削制孔四层互连样件的镶样结果

Fig.12

Inlaid results of four-layer interconnection sample with mechanical drilling

综上,在双层和四层互连样件中,激光互连孔和钻削互连孔的填充均采用相同的压电喷墨打印方法和工艺参数,但仅激光互连孔内出现了空洞现象,这是因为当目标孔径相同时,激光互连孔的内孔更为狭窄,纳米银油墨溶剂的蒸发条件较差,在后续固化过程中,互连孔内未蒸发溶剂完全蒸发,导致互连孔内部产生空洞。

3 结 论

1)本文提出了多层电路垂直互连孔的增减材复合成形工艺,结合钻削制孔、激光制孔和压电喷墨打印技术,实现了多层电路互连孔的高效制作。与当前广泛应用的化学镀、电镀等技术相比,本文方法具有工艺简单、材料利用率高和互连孔制作精度高等优点,为3D打印技术在多层电路互连领域的应用开辟了新途径。

2)在双层互连样件中,激光制孔样件互连孔的孔壁倾斜,呈现锥形孔形貌,互连孔内部出现了充填空洞和边缘断连现象,且由于激光烧蚀深度较难控制,孔中心受到的激光烧蚀更为严重,损伤了底部介质层;钻削制孔样件互连孔的孔壁垂直,孔内填充的纳米银材料与第1层导电线路紧密连接,孔内无空洞、气孔等缺陷,导电层与介质层之间的结合紧密,未出现分层现象。

3)在四层互连样件中,激光制孔样件互连孔内形貌的不均匀现象和充填空洞相较于双层互连样件更为明显,第1层纳米银导电线路与孔内充填材料的连接面较小,孔口边缘因受到纳米银油墨溶剂的侵蚀及纳米银固化时的形变挤压而产生翘边现象;钻削制孔互连样件的互连孔内存在切屑残留和毛刺,但未影响中心焊盘与充填材料的导通,互连孔的孔壁较为垂直,内部无充填空洞。由于充填的纳米银油墨体积较大,溶剂的腐蚀和温度变化所导致的形变使孔内产生了微裂痕和孔口翘边现象。2种互连样件均实现了多层电路之间的有效连接,验证了激光制孔、钻削制孔与压电喷墨打印技术相结合的工艺在多层电路互连加工中的可行性。

4)钻削制孔方案在双层互连样件中表现出色,所制样件的电阻稳定且形貌良好;四层互连样件中因形变而产生的缺陷与所使用材料的自身性质有较大关系。综上,钻削制孔方案更适用于多层电路垂直互连孔的制作。

本研究成功实现了双层互连样件和四层互连样件中各层电路的连接,互连后各层电路的电阻均值小于1.70 Ω,导通性良好。研究结果为后续3D打印曲面多层电路的互连提供了新的思路和技术支持,有望推动3D打印技术在电子封装、集成电路制造等领域的广泛应用。

参考文献

Development and characterization of plating cell geometry for PCB and packaging applications

[J].

Failure investigation on copper-plated blind vias in PCB

[J].

The formation of nano-voids in electroless Cu layers

[J].

Alternative materials for printed circuit board production: an environmental perspective

[J].

3D printed electronics: processes, materials and future trends

[J].

超声振动透镜辅助激光打孔实验研究

[J].

Experimental study on ultrasonic vibration lens assisted laser drilling

[J].

飞秒激光打孔硅的孔洞形貌研究

[J].

Hole morphology in femtosecond laser drilling of silicon

[J].DOI:10.3788/gzxb20174610.1014004 [本文引用: 1]

Laser processing of rigid and flexible PCBs

[J].

Low-cost camera based laser power monitoring and stabilizing for micro-hole drilling

[J].

Improvements of productivity for PCB drilling by laser driller machine

[J].

Picosecond IR pulsed laser drilling of copper-coated glass/epoxy composite

[J].

钎焊套料钻钻削碳纤维增强复合材料层合板出口撕裂缺陷的成因分析

[J].

Analysis on cracking at exit of hole drilled in carbon fiber reinforced plastics laminate with brazed diamond core drill

[J].

Materials and micro drilling of high frequency and high speed printed circuit board: a review

[J].

Cryogenic auxiliary drilling of printed circuit boards

[J].

Micro-EDM-assisted machining micro-holes in printed circuit board

[J].

Research on fixture hole drilling quality of printed circuit board

[J].

Fabrication of fully inkjet-printed vias and SIW structures on thick polymer substrates

[J].

Fabrication and electrical characterization of partially metallized vias fabricated by inkjet

[J].

Vias in DBC substrates for embedded power modules

[C]//

Activation of amino-based monolayers for electroless metallization of high-aspect-ratio through-silicon vias by using a simple ultrasonic-assisted plating solution

[J].

Plasma treatment and copper metallization for reliable plated-through-holes in microwave PCBs for space electronic packaging

[J].

Surface preparation before chemical copper plating of holes in printed circuit boards. Part I

[J].

Numerical simulation and experiments to improve throwing power for practical PCB through-holes plating

[J].

A study of defects generation on Ni-Co substrate during electroplating and its minimisation through proper cleaning

[J].