随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] 。目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] 。

近年来许多学者针对掘进机机器人化的关键技术展开了深入研究。如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据。

智能化的掘进机是利用搭载的高精度传感器进行自主定位、环境识别与建模、自主巡航以及自主截割作业。对巷道环境的识别与建模并将结果应用于掘进机自主截割是掘进机机器人化的一项重要关键技术。目前针对巷道三维扫描的研究较多,相关研究主要关注于如何实现井下巷道环境的三维扫描以及如何将获取的点云数据用于井下巷道空间三维地图的构建[15 -19 ] 。点云数据量庞大,不经过处理无法直接用于掘进机截割成形误差的判别和掘进机自主截割作业的指导。目前将三维扫描技术应用于掘进机自主截割作业的相关报道很少。本文研究了基于激光扫描和三维栅格地图的掘进机截割成形三维扫描系统和巷道空间建模方法。将点云数据与三维栅格进行映射,将巷道空间划分为有限个栅格,构成巷道空间三维栅格地图,并将三维栅格地图划分为多个功能区域,从而为掘进机自主截割作业提供依据。

1 掘进机三维扫描系统总体构成

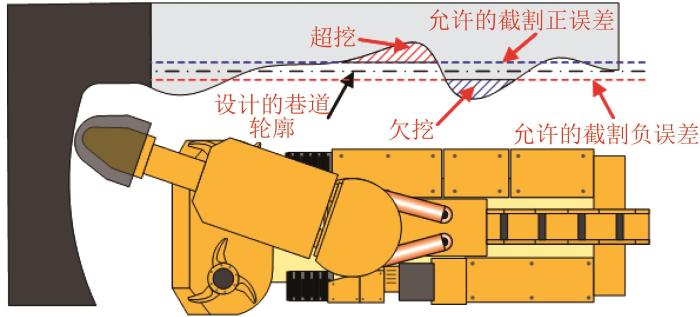

井下掘进巷道的轮廓在矿井设计之初已经确定,掘进机则须根据预先设定的轨迹和形状进行截割。若掘进机机身发生偏移或者截割部控制不当,会造成截割轨迹和形状与预期有偏差,这样就形成了截割误差。截割误差通常分为超挖和欠挖,如图1 所示。

图1

图1

掘进机截割误差示意

Fig.1

Schematic of cutting errors of roadheader

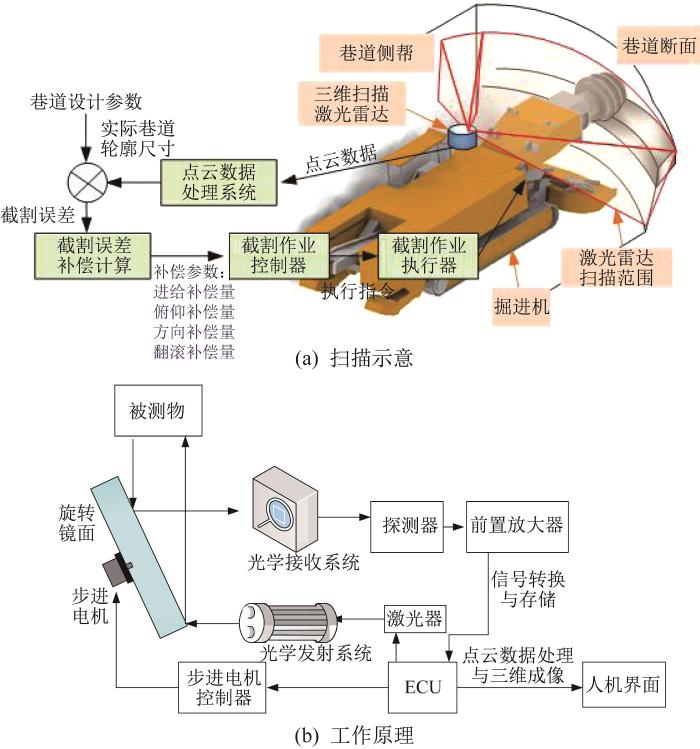

随着煤矿机械的智能化发展,激光雷达检测和机器视觉检测等先进检测技术在煤矿生产领域的应用越来越广。本文采用激光雷达检测技术对掘进巷道的断面进行三维扫描,得到巷道断面的点云数据,为掘进机的截割误差补偿控制系统提供数据支持。激光扫描后获取的原始点云数据量庞大,其包括激光雷达周围一定范围内的所有巷道轮廓信息以及掘进机、作业人员等各种障碍物信息,本文仅研究针对巷道的三维扫描系统,暂不考虑对障碍物信息的过滤。掘进机三维扫描系统如图2 所示。

图2

图2

掘进机三维扫描系统示意

Fig.2

Schematic of 3D scanning system of roadheader

掘进机三维扫描系统主要由ECU(electronic control unit,电子控制器单元)、激光器、光学发射系统、光学接收系统、旋转镜面、步进电机及步进电机控制器等组成。系统的控制模块发送时序控制信号,控制光学发射系统发射激光信号,激光信号通过旋转镜面照射到巷道围岩后发射回来,再通过旋转镜面返回到光学接收系统,回波信号经过探测器接收、飞行时间计算和信号处理得到巷道围岩距离信息。步进电机控制器控制步进电机,从而带动镜面旋转,实现障碍物的三维扫描,最终形成障碍物的距离图像信息,完成巷道三维扫描成像[20 ] 。

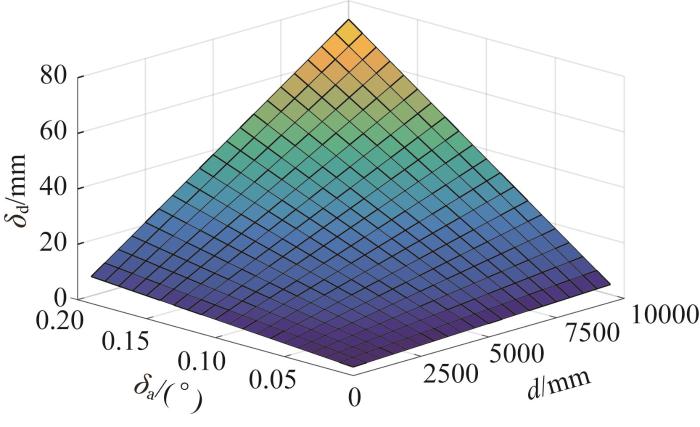

距离分辨率是衡量三维扫描系统扫描性能的一项重要指标,是指在同一扫描平面内2束相邻激光照射在被测物上所留下光点的间距。距离分辨率越高,则所描述的巷道环境特征越精细,相应的计算和处理信息量就会越大,三维扫描的实时性就越差。距离分辨率大小由三维扫描激光雷达的旋转角度分辨率及与被测物的距离决定,即:

δ d = 2 d s i n π δ a 180 °

式中:δ d δ a 为旋转角度分辨率;d 为激光雷达与被测物的距离。

不同旋转角度分辨率和被测物距离下激光雷达的距离分辨率如图3 所示。

图3

图3

三维扫描激光雷达的距离分辨率

Fig.3

Range resolution of 3D scanning lidar

旋转角度分辨率越高,被测物距离越近,则激光雷达的距离分辨率越高,其相应的计算量越大。为了避免掘进机本体对扫描的干扰,将激光雷达放置在回转台上方,与被测围岩的距离为4~8 m。通常要求掘进机截割误差为-10~10 cm,因此激光雷达的距离分辨率不能低于5 cm,由此可得旋转角度分辨率不能低于0.15°。

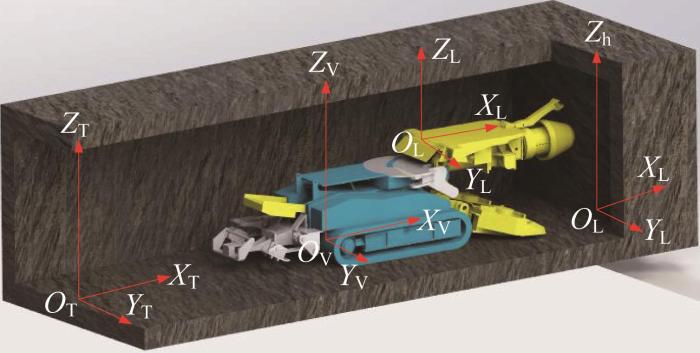

2 掘进机三维扫描系统的坐标系

三维扫描激光雷达获取的数据是基于其自身坐标系的。为了将获取的点云数据用于描述巷道轮廓,指导掘进机自主截割作业,就须将三维点云数据转换到巷道坐标系下,因此须建立激光雷达坐标系与巷道坐标系的变换关系,其中还须将掘进机车体坐标系作为变换过程中的中间纽带。

2.1 坐标系设置

图4

图4

巷道中各坐标系的设置

Fig.4

Setting of each coordinate system in tunnel

激光雷达是通过二维旋转装置对周边环境进行扫描的,因此其获得的是极坐标形式的原始点云数据。巷道坐标系和掘进机车体坐标系通常为笛卡尔坐标系形式,因此首先将激光雷达的极坐标系转换为笛卡尔坐标系O L -X L Y L Z L :

x L y L z L = d c o s ω s i n α c o s ω c o s α s i n ω (2)

式中:α 为坐标系原点与扫描点的连线与Z L 轴之间的夹角;ω 为扫描点在X L Y L 平面的投影与X L 轴之间的夹角。

在掘进机底部建立掘进机车体坐标系统O V -X V Y V Z V ,用于描述掘进机的位置和姿态。其坐标轴方向为:X V 向为掘进机底部中心线方向,并指向机身前方;Z V 向垂直于掘进机底板,并指向顶板;Y V 向通过右手定则确定。

巷道坐标系O T -X T Y T Z T 通常设置在巷道的开切点,用于对掘进机和巷道断面的定位。X T 向为巷道底部中心线方向,并指向掘进前方;Z T 向垂直于巷道底板,并指向顶板;Y T 向轴通过右手定则确定。实时对比O T -X T Y T Z T 与巷道断面坐标系O h -X h Y h Z h 的位置关系,进行掘进机航向纠偏及断面成形控制等。

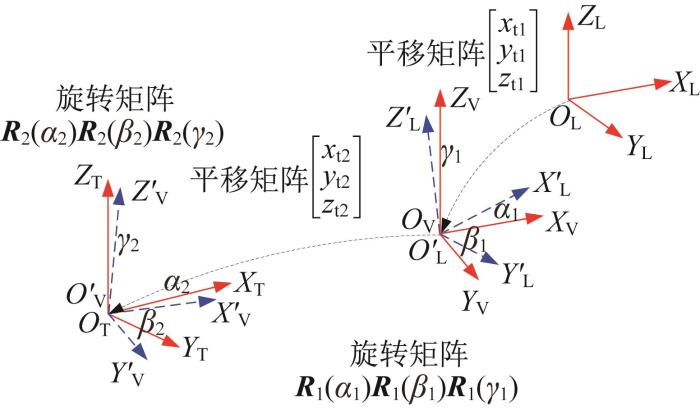

2.2 激光雷达坐标系向巷道坐标系的转换

激光雷达坐标系向巷道坐标系的转换需要3个环节:1)激光雷达坐标系向掘进机车体坐标系映射;2)掘进机车体坐标系向巷道坐标系映射;3)激光雷达坐标系向巷道坐标系映射。激光雷达坐标系向巷道坐标系的转换如图5 所示。

图5

图5

激光雷达坐标系向巷道坐标系的转换

Fig.5

Conversion of lidar coordinate system to tunnel coordinate system

激光雷达坐标系向掘进机车体坐标系的映射可以由一个旋转矩阵 R 1 和一个平移矩阵R t 1

x V y V z V = R 1 x L y L z L + R t 1 = R 1 α 1 R 1 β 1 R 1 γ 1 x L y L z L + x t 1 y t 1 z t 1 (3)

式中:R 1 α 1 = 1 0 0 0 c o s α 1 s i n α 1 0 - s i n α 1 c o s α 1

R 1 β 1 = c o s β 1 0 - s i n β 1 0 1 0 s i n β 1 0 c o s β 1

R 1 γ 1 = c o s γ 1 s i n γ 1 0 - s i n γ 1 c o s γ 1 0 0 0 1

同上所述,掘进机车体坐标系向巷道坐标系的转换也可以通过一个旋转矩阵 R 2 和一个平移矩阵 R t2 来实现。

x T y T z T = R 2 x V y V z V + R t 2 = R 2 α 2 R 2 β 2 R 2 γ 2 x V y V z V + x t 2 y t 2 z t 2 (4)

式中:R 2 α 2 = 1 0 0 0 c o s α 2 s i n α 2 0 - s i n α 2 c o s α 2

R 2 β 2 = c o s β 2 0 - s i n β 2 0 1 0 s i n β 2 0 c o s β 2

R 2 γ 2 = c o s γ 2 s i n γ 2 0 - s i n γ 2 c o s γ 2 0 0 0 1

最终,激光雷达坐标系向巷道坐标系的映射可以通过上述2个过程得到,即:

x T y T z T = R 2 R 1 x L y L z L + x t 1 y t 1 z t 1 + x t 2 y t 2 z t 2 (5)

通过激光雷达坐标系向巷道坐标系的转换,可以将激光雷达获取的点云数据转换为巷道轮廓数据,用于分析掘进机截割误差,实现对掘进机截割和纠偏的实时控制。

3 巷道空间三维栅格地图的建立

激光雷达能够扫描到其周围一定范围内的地面、人员和设备等表面,获取的点云数据十分庞大和繁杂。目前主要有以下4种地图建立方法:特征地图法、拓扑地图法、直接表征法和栅格地图法。栅格地图法是将真实的物理环境划分为一系列特定尺寸的虚拟栅格,通过判断各个虚拟栅格是否被占据来实现真实物理环境的建模。

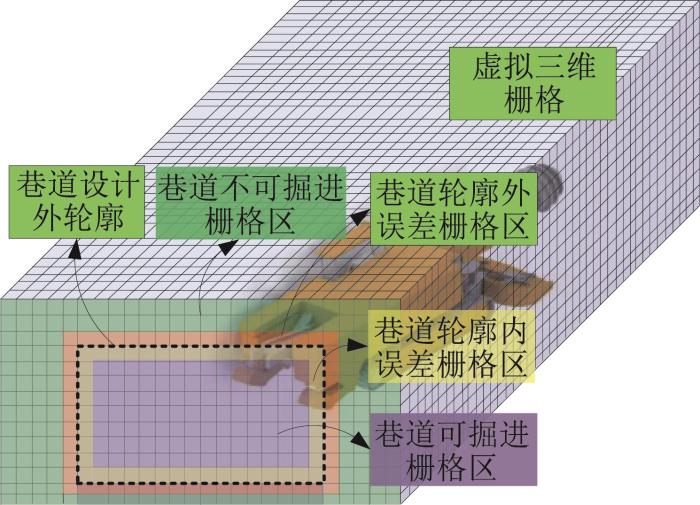

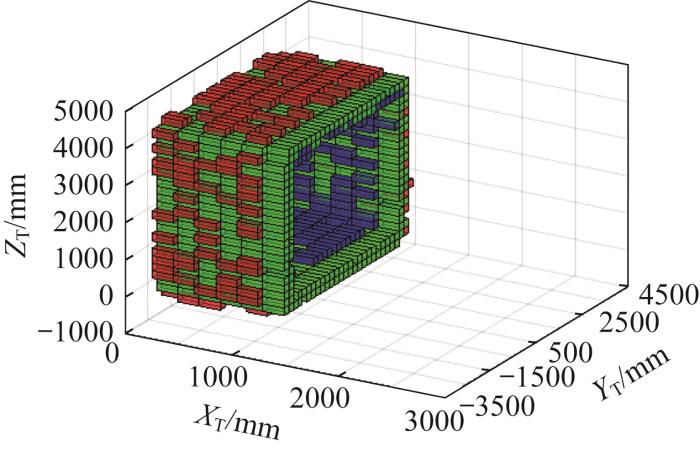

本文提出一种点云数据与三维栅格映射的掘进巷道空间建模方法。将巷道空间划分为有限个栅格,构成巷道空间三维栅格地图,如图6 所示。

图6

图6

巷道空间三维栅格地图示意

Fig.6

Schematic of 3D grid map of tunnel space

将三维栅格划分为4个区域,分别为巷道可掘进栅格区、巷道不可掘进栅格区、巷道轮廓内误差栅格区和巷道轮廓外误差栅格区。巷道轮廓内误差栅格区与巷道轮廓外误差栅格区之间的边界为巷道设计外轮廓。

巷道可掘进栅格区:期望掘进机开挖掉的巷道岩体所占据的空间。

巷道不可掘进栅格区:不期望掘进机开挖掉的巷道岩体所占据的空间。

巷道轮廓内误差栅格区:掘进机允许截割误差的正误差所占据的栅格空间。通常要求掘进机截割正误差为+10 cm,那么巷道轮廓内误差栅格区为巷道设计外轮廓以内10 cm岩体所占据的空间。

巷道轮廓外误差栅格区:掘进机允许截割误差的负误差所占据的栅格空间。通常要求掘进机截割负误差为-10 cm,那么巷道轮廓外误差栅格区为巷道设计外轮廓以外10 cm岩体所占据的空间。

将激光雷达获取的点云数据通过式(5)进行坐标转换而映射到巷道空间的三维栅格地图中。通常多个点云数据会被包含在1个三维栅格中,这样一方面可以大大减少点云数据的处理量,另一方面可以更好地通过栅格地图来表征巷道环境信息,通过与预期栅格信息的对比,识别出掘进机超欠挖位置和栅格数量,进行掘进机截割误差补偿控制。

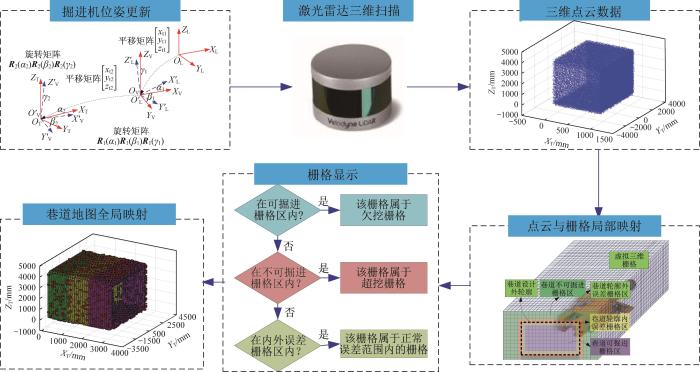

图7

图7

巷道空间三维栅格地图建立过程示意

Fig.7

Schematic of establishment process of 3D grid map of tunnel space

步骤1:以巷道坐标系的原点O T 为起始点(即该条巷道的开切点),根据设计的巷道掘进轨迹和尺寸,以预设的栅格尺寸,建立巷道空间三维栅格地图。每个栅格单元包含栅格单元起点的三元素向量 O x , y , z )、栅格单元边长的三元素向量 E e 1 , e 2 , e 3 )和栅格单元占用状态参数s m (初始化时s m =0)。

步骤2:根据设计的巷道断面,将三维栅格地图划分为巷道可掘进栅格区、巷道不可掘进栅格区、巷道轮廓内误差栅格区和巷道轮廓外误差栅格区。

步骤3:启动激光雷达,扫描周围环境,获取巷道表面点云数据。

步骤4:通过坐标转换将点云数据映射到三维栅格上。若栅格单元被占用,则s m =1。

步骤5:判断s m =1的栅格单元所处的区块。若被占用的栅格单元处在巷道可掘进栅格区,说明该栅格属于欠挖残留的岩体;若被占用的栅格单元处在巷道不可掘进栅格区,说明该栅格属于超挖暴露的岩体;若被占用的栅格单元处在巷道轮廓内误差栅格区和外误差栅格区,说明该栅格属于截割误差允许范围内的岩体。

在划分三维栅格时,栅格尺寸越小,则所描述的巷道环境特征越精细,相应的计算和处理量就越大,三维扫描的实时性就会越差,因此须选定合适的三维栅格尺寸。通常要求掘进机截割误差为-10~10 cm,为了清晰地描述掘进机对巷道的超欠挖情况,三维栅格尺寸应不大于5 cm×5 cm×5 cm。

本文提出的方法与现有三维激光点云处理和建模方法的不同之处在于:本文首先把巷道的有限空间划分为有限个三维栅格,建立三维栅格地图,然后将通过扫描系统得到的三维点云坐标与三维栅格一一对应,确定每个三维栅格属于已开挖区域还是未开挖区域,而传统的方法对每个扫描点都进行坐标计算和判别,须进行大量的运算。当然采用传统方法得到的模型精度更高,然而对于掘进机截割控制系统而言,这么高的精度并没有必要。

4 激光雷达三维扫描实验

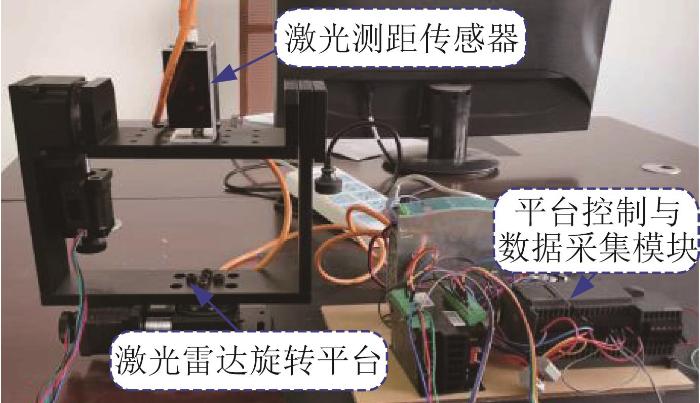

市面上现有的三维扫描激光雷达的分辨率和扫描范围已经固化,不易随意改变,因此为了便于实验,笔者自制了激光雷达三维扫描系统测试装置,如图8 所示。

图8

图8

激光雷达三维扫描系统测试装置

Fig.8

Lidar 3D scanning system testing device

激光雷达三维扫描系统测试装置主要由激光雷达旋转平台、激光测距传感器和平台控制与数据采集模块组成。激光雷达旋转平台由步进电机驱动,其最小分辨率为0.02°,蜗轮蜗杆传动比为1∶90。激光测距传感器为西克DT35型传感器,探测距离为200~10 000 mm,探测精度为±10 mm,分辨率为1 mm。

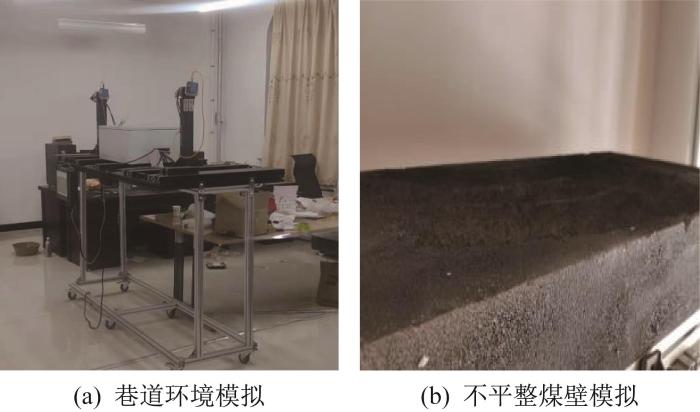

由于自制的激光雷达三维扫描系统没有获得煤矿安全认证,无法在井下开展实验,因此实验在实验室进行。实验现场如图9 所示。考虑到真实煤矿井下巷道的表面是凸凹不平的黑色煤岩,因此将涂黑的泡沫贴在实验室墙壁上来模拟井下不平整煤壁。在墙壁不同位置放置黑泡沫来模拟巷道的超欠挖情况。

图9

图9

激光雷达三维扫描实验现场

Fig.9

Lidar 3D scanning experiment site

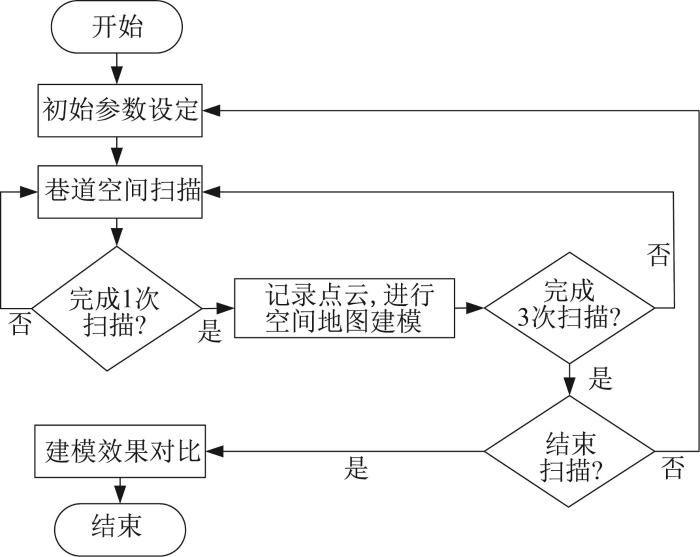

实验流程如图10 所示。首先,对测试系统进行扫描分辨率、扫描角度、移动步长等参数设置;其次,令扫描系统开始第1次扫描,记录获取的点云,进行巷道空间三维栅格地图建模,完成超欠挖计算;扫描结束后,令扫描系统平台移动1个步长,开始下一次扫描,直到3次扫描结束,完成3次扫描后的巷道空间三维栅格地图建模;最后,返回到参数设置环境,修改系统参数,再次进行3次扫描,对比不同设定参数下巷道空间三维栅格地图建模的效率和效果。

图10

图10

激光雷达三维扫描实验流程

Fig.10

Lidar 3D scanning experiment process

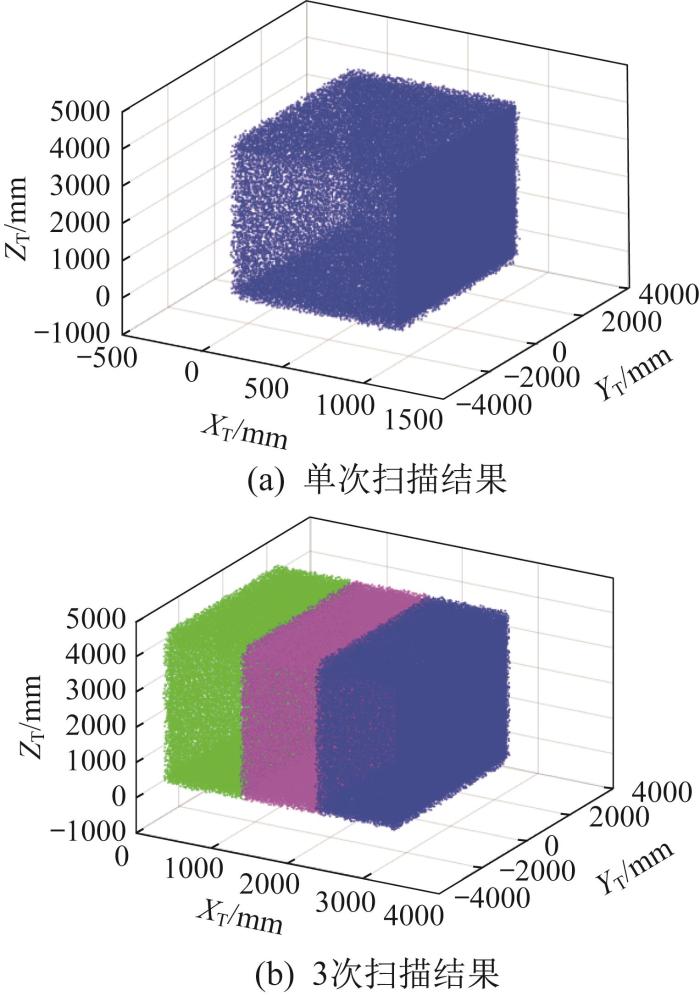

扫描系统对模拟巷道环境扫描后得到的模拟巷道环境的点云如图11 所示。

图11

图11

模拟巷道环境的点云图

Fig.11

Point cloud diagram of simulated tunnel environment

每次扫描后点云数量高达46 104个,可见模拟巷道环境点云图的数据量巨大。如果利用点云数据进行巷道轮廓建模,尚可;如果用该数据直接指导掘进机截割系统的超挖和欠挖补偿,则会占用截割控制系统大量的计算资源,对其造成巨大的负担。

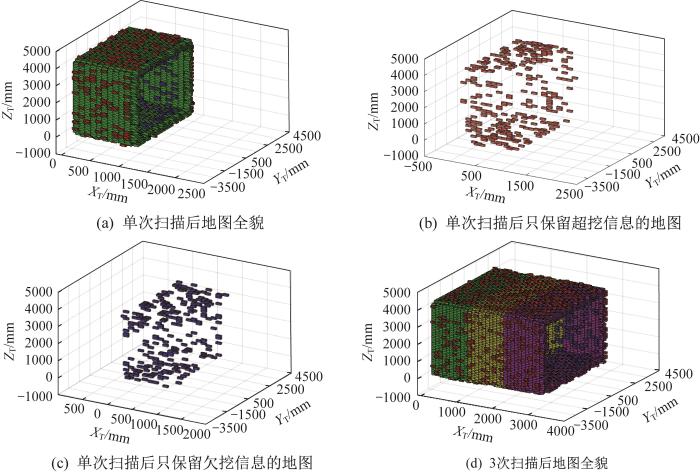

点云图描述了巷道围岩的大量细节,对于掘进机截割系统来说很多是不必要的细节。采用巷道空间三维栅格地图建模方法得到的截割成形巷道三维栅格地图如图12 所示。

图12

图12

截割成形巷道三维栅格地图

Fig.12

3D grid map of cutting formed tunnel

用图12 (d)所示的栅格地图指导掘进机截割系统作业,每次截割只须对最终形成的7 040个栅格信息进行处理,相比常规点云图可减少84.7%的数据处理量,极大减轻了截割控制系统处理器的负担。

另外,该建模方法可以根据截割控制精度的要求调整栅格尺寸。当栅格边长取为200 mm时,得到的截割成形巷道三维栅格地图如图13 所示。

图13

图13

栅格边长为200 mm时的截割成形巷道三维栅格地图

Fig.13

3D grid map of cutting formed tunnel with a grid edge length of 200 mm

栅格尺寸越小,所描述的截割成形巷道的三维特征越精细,相应的数据处理量就越大。某煤矿制定的掘进机最大截割误差为±10 cm,为了清晰地描述掘进机对巷道的超欠挖情况,三维栅格尺寸应不大于5 cm×5 cm×5 cm。

5 结 论

1)提出了一种点云数据与三维栅格映射的掘进巷道空间建模方法。将巷道空间划分为有限个栅格,构成巷道空间三维栅格地图。将三维栅格地图划分为多个功能区域,从而为掘进机自主截割作业提供依据。

2)当三维栅格边长设定为10 cm时,采用由截割成形巷道三维栅格地图建模方法得到的栅格地图指导掘进机自主截割作业,相比采用常规点云地图可减少84.7%的数据处理量,极大减轻了截割控制系统处理器的负担。

3)若掘进机最大截割误差设定为±10 cm,为了清晰描述掘进机对巷道的超欠挖情况,三维栅格尺寸应不大于5 cm×5 cm×5 cm。

4)黑泡沫的材质、亮度等与真实煤岩不尽相同,并不能完全模拟煤矿井下巷道,而且激光雷达照射到黑泡沫后的反射情况与照射到真实煤岩也不一致,本文研究是基于激光雷达反射率达到85%这一理想情况进行的。为了得到更高的激光扫描反射率,须研究不同煤岩与激光发射功率、波长等参数的匹配。笔者将在后续进行进一步的研究。

参考文献

View Option

[7]

杜雨馨 ,刘停 ,童敏明 ,等 基于机器视觉的悬臂式掘进机机身位姿检测系统

[J].煤炭学报 ,2016 ,41 (11 ):2897 -2906 .

[本文引用: 1]

DU Y X LIU T TONG M M et al Pose measurement system of boom-type roadheader based on machine vision

[J]. Journal of China Coal Society , 2016 , 41 (11 ): 2897 -2906 .

[本文引用: 1]

[8]

符世琛 ,成龙 ,陈慎金 ,等 面向掘进机的超宽带位姿协同检测方法

[J].煤炭学报 ,2018 ,43 (10 ):2918 -2925 .

[本文引用: 1]

FU S C CHENG L CHEN S J et al Ultra-wideband pose collaborative detection method of roadheader

[J]. Journal of China Coal Society , 2018 , 43 (10 ): 2918 -2925 .

[本文引用: 1]

[9]

杨林 ,马宏伟 ,王岩 ,等 煤矿巡检机器人同步定位与地图构建方法研究

[J].工矿自动化 ,2019 ,45 (9 ):18 -24 .

[本文引用: 1]

YANG L MA H W WANG Y et al Research on method of simultaneous localization and mapping of coal mine inspection robot

[J]. Industrial Mining Automation , 2019 , 45 (9 ): 18 -24 .

[本文引用: 1]

[11]

王苏彧 ,田劼 ,吴淼 纵轴式掘进机截割轨迹规划及边界控制方法研究

[J].煤炭科学技术 ,2016 ,44 (4 ):89 -94 ,118 .

[本文引用: 1]

WANG S Y TIAN J WU M Study on cutting trace planning of longitudinal roadheader and boundary control method

[J]. Coal Science and Technology , 2016 , 44 (4 ): 89 -94 , 118 .

[本文引用: 1]

[12]

伍小杰 ,孙新贺 ,刘贺 ,等 悬臂式掘进机远程监控系统设计

[J].煤 炭科学技术 ,2011 ,39 (3 ):87 -90 .

[本文引用: 1]

[2]

张旭辉 ,杨文娟 ,薛旭升 ,等 煤矿远程智能掘进面临的挑战与研究进展

[J].煤炭学报 ,2022 ,47 (1 ):579 -597 .

ZHANG X H YANG W J XUE X S et al Challenges and developing of the intelligent remote control on roadheaders in coal mine

[J]. Journal of China Coal Society , 2022 , 47 (1 ): 579 -597 .

[3]

[本文引用: 1]

MAO J DONG Y F LU J N et al Research status and prospect of advanced technology of roadway excavation cutting and drilling equipment

[J]. Journal of China Coal Society , 2021 , 46 (7 ): 2084 -2099 .

DOI:10.13225/j.cnki.jccs.JJ21.0887

[本文引用: 1]

[4]

刘志忠 突出软煤巷道掘进装备机器人化机构设计与分析研究

[D].沈阳 :东北大学 ,2015 :1 -2 .

[本文引用: 1]

LIU Z Z Design and analysis of robotic mechanism of outburst soft coal roadway driving equipment

[D]. Shenyang : Northeastern University , 2015 : 1 -2 .

[本文引用: 1]

[5]

毛清华 ,陈磊 ,闫昱州 ,等 煤矿悬臂式掘进机截割头位置精确控制方法

[J].煤炭学报 ,2017 ,42 (S2 ):562 -567 .

MAO Q H CHEN L YAN Y Z et al Precise control method for cutting head position of coal mine cantilever roadheader

[J]. Journal of China Coal Society , 2017 , 42 (S2 ): 562 -567 .

[12]

WU X J SUN X H LIU H et al Design on remote monitoring and control system of boom type mine roadheader

[J]. Coal Science and Technology , 2011 , 39 (3 ): 87 -90 .

[本文引用: 1]

[13]

田劼 ,王苏彧 ,穆晶 ,等 悬臂式掘进机空间位姿的运动学模型与仿真

[J].煤炭学报 ,2015 ,40 (11 ):2617 -2622 .

[本文引用: 1]

TIAN J WANG S Y MU J et al Spatial pose kinematics model and simulation of boom-type roadheader

[J]. Journal of China Coal Society , 2015 , 40 (11 ): 2617 -2622 .

[本文引用: 1]

[14]

刘治翔 ,谢苗 ,谢春雪 ,等 截割机构延迟特性对巷道断面成型精度影响分析

[J].煤炭学报 ,2020 ,45 (3 ):1195 -1202 .

[本文引用: 1]

LIU Z X XIE M XIE C X et al Effect of delay characteristics of cutting mechanism on forming accuracy of roadway section

[J]. Journal of China Coal Society , 2020 , 45 (3 ): 1195 -1202 .

[本文引用: 1]

[16]

韦武化 三维激光扫描技术运用于隧道断面变形测量

[J].北京测绘 ,2020 ,34 (4 ):561 -565 .

WEI W H 3D laser scanning technique is applied to the measurement of tunnel section deformation

[J]. Beijing Surveying and Mapping , 2020 , 34 (4 ): 561 -565 .

[17]

虞伟家 ,王勇 基于移动三维激光扫描的盾构隧道监测技术

[J].交通科技与经济 ,2020 ,22 (2 ):77 -80 .

YU W J WANG Y Shield tunnel monitoring technology based on mobile 3D laser scanning

[J]. Technology & Economy in Areas of Communications , 2020 , 22 (2 ): 77 -80 .

[18]

万松 煤矿井下三维点云边缘检测及配准研究

[D].武汉 :华中科技大学 ,2015 :1 -10 .

WAN S Research on edge detection and registration of 3D point cloud in coal mine

[D]. Wuhan : Huazhong University of Science and Technology , 2015 : 1 -10 .

[19]

黄晓阳 ,栾元重 ,李雷 ,等 地面三维激光扫描技术应用于井架整体监测研究

[J].测绘地理信息 ,2012 ,37 (5 ):56 -57 .

[本文引用: 1]

HUANG X Y LUAN Y C LI L et al Whole monitoring of headframe using terrestrial 3D laser scanning technology

[J]. Journal of Geomatics , 2012 , 37 (5 ): 56 -57 .

[本文引用: 1]

[20]

[本文引用: 1]

CHEN Q HU S Q LUO L K et al UAV autonomous stringing system based on ground station assistance

[J]. Chinese Journal of Engineering Design ,2022 , 29 (5 ): 634 -642 .

DOI:10.3785/j.issn.1006-754X.2022.00.076

[本文引用: 1]

煤矿掘进机器人虚拟仿真与远程控制系统

1

2016

... 随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] .目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] . ...

基于机器视觉的悬臂式掘进机机身位姿检测系统

1

2016

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

基于机器视觉的悬臂式掘进机机身位姿检测系统

1

2016

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

面向掘进机的超宽带位姿协同检测方法

1

2018

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

面向掘进机的超宽带位姿协同检测方法

1

2018

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

煤矿巡检机器人同步定位与地图构建方法研究

1

2019

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

煤矿巡检机器人同步定位与地图构建方法研究

1

2019

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

基于图像识别技术的煤岩识别研究与实现

1

2012

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

基于图像识别技术的煤岩识别研究与实现

1

2012

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

纵轴式掘进机截割轨迹规划及边界控制方法研究

1

2016

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

纵轴式掘进机截割轨迹规划及边界控制方法研究

1

2016

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

悬臂式掘进机远程监控系统设计

1

2011

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

煤矿巷道智能化掘进感知关键技术

1

2021

... 随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] .目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] . ...

煤矿巷道智能化掘进感知关键技术

1

2021

... 随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] .目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] . ...

煤矿远程智能掘进面临的挑战与研究进展

0

2022

煤矿远程智能掘进面临的挑战与研究进展

0

2022

巷道掘进截割钻进先进技术研究现状及展望

1

2021

... 随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] .目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] . ...

巷道掘进截割钻进先进技术研究现状及展望

1

2021

... 随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] .目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] . ...

突出软煤巷道掘进装备机器人化机构设计与分析研究

1

2015

... 随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] .目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] . ...

突出软煤巷道掘进装备机器人化机构设计与分析研究

1

2015

... 随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] .目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] . ...

煤矿悬臂式掘进机截割头位置精确控制方法

0

2017

煤矿悬臂式掘进机截割头位置精确控制方法

0

2017

煤矿掘进机器人虚拟仿真与远程控制系统

1

2016

... 随着科技的不断进步,煤矿井下掘进机向着更加自动化和智能化的方向发展[1 -3 ] .目前掘进机的截割作业主要由人工就地操作完成,截割控制精度较低,截割成形误差较大,煤矿工人的工作强度较高,难以满足煤矿高效生产的要求以及工作面少人化、无人化的发展需求[4 -6 ] . ...

悬臂式掘进机远程监控系统设计

1

2011

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

悬臂式掘进机空间位姿的运动学模型与仿真

1

2015

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

悬臂式掘进机空间位姿的运动学模型与仿真

1

2015

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

截割机构延迟特性对巷道断面成型精度影响分析

1

2020

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

截割机构延迟特性对巷道断面成型精度影响分析

1

2020

... 近年来许多学者针对掘进机机器人化的关键技术展开了深入研究.如:杜雨馨等[7 ] 研究了基于机器视觉的掘进机机身位姿测量方法,实现了掘进机角度误差小于0.5°和位移误差小于20 mm的精确测量;张旭辉等[8 ] 研究了基于UWB(ultra wide band,超宽带)技术的掘进机定位技术,实现了航向角、俯仰角、横滚角10 m以内的测量精度均达到0.2°;杨林等[9 ] 针对煤矿井下无GPS(global positioning system,全球定位系统)的环境,提出了通过激光雷达的SLAM(simultaneous localization and mapping,即时定位与地图构建)技术实现机器人位姿估计和环境地图构建;田慧卿等[10 ] 提出了利用煤岩不同的灰度值和纹理进行煤岩识别的技术,为掘进机自适应截割提供了依据;王苏彧等[11 ] 提出了一种掘进机记忆截割的控制技术,实现了巷道的精确截割成形,截割误差小于6 cm;伍小杰等[12 ] 提出了一种基于Linux操作系统、机载控制器及矿井环网交换机的掘进机远程监控系统,实现了对掘进机的远程遥控和紧急停机,紧急故障自动保护响应时间为20.6 ms;田劼等[13 ] 构建了掘进机空间位姿坐标系及运动学模型,研究了掘进机截割头精确的空间坐标及轨迹规划控制的数学模型;刘治翔等[14 ] 研究了掘进机截割部液压系统的延迟特性对截割误差的影响规律,为掘进机自动截割控制研究提供了依据. ...

基于三维激光点云的隧道中轴线及断面连续提取

1

2018

... 智能化的掘进机是利用搭载的高精度传感器进行自主定位、环境识别与建模、自主巡航以及自主截割作业.对巷道环境的识别与建模并将结果应用于掘进机自主截割是掘进机机器人化的一项重要关键技术.目前针对巷道三维扫描的研究较多,相关研究主要关注于如何实现井下巷道环境的三维扫描以及如何将获取的点云数据用于井下巷道空间三维地图的构建[15 -19 ] .点云数据量庞大,不经过处理无法直接用于掘进机截割成形误差的判别和掘进机自主截割作业的指导.目前将三维扫描技术应用于掘进机自主截割作业的相关报道很少.本文研究了基于激光扫描和三维栅格地图的掘进机截割成形三维扫描系统和巷道空间建模方法.将点云数据与三维栅格进行映射,将巷道空间划分为有限个栅格,构成巷道空间三维栅格地图,并将三维栅格地图划分为多个功能区域,从而为掘进机自主截割作业提供依据. ...

基于三维激光点云的隧道中轴线及断面连续提取

1

2018

... 智能化的掘进机是利用搭载的高精度传感器进行自主定位、环境识别与建模、自主巡航以及自主截割作业.对巷道环境的识别与建模并将结果应用于掘进机自主截割是掘进机机器人化的一项重要关键技术.目前针对巷道三维扫描的研究较多,相关研究主要关注于如何实现井下巷道环境的三维扫描以及如何将获取的点云数据用于井下巷道空间三维地图的构建[15 -19 ] .点云数据量庞大,不经过处理无法直接用于掘进机截割成形误差的判别和掘进机自主截割作业的指导.目前将三维扫描技术应用于掘进机自主截割作业的相关报道很少.本文研究了基于激光扫描和三维栅格地图的掘进机截割成形三维扫描系统和巷道空间建模方法.将点云数据与三维栅格进行映射,将巷道空间划分为有限个栅格,构成巷道空间三维栅格地图,并将三维栅格地图划分为多个功能区域,从而为掘进机自主截割作业提供依据. ...

三维激光扫描技术运用于隧道断面变形测量

0

2020

三维激光扫描技术运用于隧道断面变形测量

0

2020

基于移动三维激光扫描的盾构隧道监测技术

0

2020

基于移动三维激光扫描的盾构隧道监测技术

0

2020

地面三维激光扫描技术应用于井架整体监测研究

1

2012

... 智能化的掘进机是利用搭载的高精度传感器进行自主定位、环境识别与建模、自主巡航以及自主截割作业.对巷道环境的识别与建模并将结果应用于掘进机自主截割是掘进机机器人化的一项重要关键技术.目前针对巷道三维扫描的研究较多,相关研究主要关注于如何实现井下巷道环境的三维扫描以及如何将获取的点云数据用于井下巷道空间三维地图的构建[15 -19 ] .点云数据量庞大,不经过处理无法直接用于掘进机截割成形误差的判别和掘进机自主截割作业的指导.目前将三维扫描技术应用于掘进机自主截割作业的相关报道很少.本文研究了基于激光扫描和三维栅格地图的掘进机截割成形三维扫描系统和巷道空间建模方法.将点云数据与三维栅格进行映射,将巷道空间划分为有限个栅格,构成巷道空间三维栅格地图,并将三维栅格地图划分为多个功能区域,从而为掘进机自主截割作业提供依据. ...

地面三维激光扫描技术应用于井架整体监测研究

1

2012

... 智能化的掘进机是利用搭载的高精度传感器进行自主定位、环境识别与建模、自主巡航以及自主截割作业.对巷道环境的识别与建模并将结果应用于掘进机自主截割是掘进机机器人化的一项重要关键技术.目前针对巷道三维扫描的研究较多,相关研究主要关注于如何实现井下巷道环境的三维扫描以及如何将获取的点云数据用于井下巷道空间三维地图的构建[15 -19 ] .点云数据量庞大,不经过处理无法直接用于掘进机截割成形误差的判别和掘进机自主截割作业的指导.目前将三维扫描技术应用于掘进机自主截割作业的相关报道很少.本文研究了基于激光扫描和三维栅格地图的掘进机截割成形三维扫描系统和巷道空间建模方法.将点云数据与三维栅格进行映射,将巷道空间划分为有限个栅格,构成巷道空间三维栅格地图,并将三维栅格地图划分为多个功能区域,从而为掘进机自主截割作业提供依据. ...

基于地面站辅助的无人机自主架线系统

1

2022

... 掘进机三维扫描系统主要由ECU(electronic control unit,电子控制器单元)、激光器、光学发射系统、光学接收系统、旋转镜面、步进电机及步进电机控制器等组成.系统的控制模块发送时序控制信号,控制光学发射系统发射激光信号,激光信号通过旋转镜面照射到巷道围岩后发射回来,再通过旋转镜面返回到光学接收系统,回波信号经过探测器接收、飞行时间计算和信号处理得到巷道围岩距离信息.步进电机控制器控制步进电机,从而带动镜面旋转,实现障碍物的三维扫描,最终形成障碍物的距离图像信息,完成巷道三维扫描成像[20 ] . ...

基于地面站辅助的无人机自主架线系统

1

2022

... 掘进机三维扫描系统主要由ECU(electronic control unit,电子控制器单元)、激光器、光学发射系统、光学接收系统、旋转镜面、步进电机及步进电机控制器等组成.系统的控制模块发送时序控制信号,控制光学发射系统发射激光信号,激光信号通过旋转镜面照射到巷道围岩后发射回来,再通过旋转镜面返回到光学接收系统,回波信号经过探测器接收、飞行时间计算和信号处理得到巷道围岩距离信息.步进电机控制器控制步进电机,从而带动镜面旋转,实现障碍物的三维扫描,最终形成障碍物的距离图像信息,完成巷道三维扫描成像[20 ] . ...