Industry perspective on power electronics for electric vehicles

1

2024

... 在减少汽车碳排放的全球性共同目标推动下,新能源汽车的兴起已成为普遍趋势[1]. 功率芯片作为新能源汽车的“心脏”,广泛应用于新能源汽车的驱动电机和空调系统中,决定着整车的功率、能效和可靠性[2]. 绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)功率模块凭借着高功率密度与高效率的优势,占据新能源汽车功率模块市场超过50%的份额[3]. ...

Mission profile-based hotspot temperature and lifespan estimation of DC-link capacitors used in automotive traction inverters

1

2025

... 在减少汽车碳排放的全球性共同目标推动下,新能源汽车的兴起已成为普遍趋势[1]. 功率芯片作为新能源汽车的“心脏”,广泛应用于新能源汽车的驱动电机和空调系统中,决定着整车的功率、能效和可靠性[2]. 绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)功率模块凭借着高功率密度与高效率的优势,占据新能源汽车功率模块市场超过50%的份额[3]. ...

Advancements in thermal management solutions for electric vehicle high-power electronics: innovations, cooling methods, and future perspectives

1

2025

... 在减少汽车碳排放的全球性共同目标推动下,新能源汽车的兴起已成为普遍趋势[1]. 功率芯片作为新能源汽车的“心脏”,广泛应用于新能源汽车的驱动电机和空调系统中,决定着整车的功率、能效和可靠性[2]. 绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)功率模块凭借着高功率密度与高效率的优势,占据新能源汽车功率模块市场超过50%的份额[3]. ...

An industry-based survey of reliability in power electronic converters

1

2011

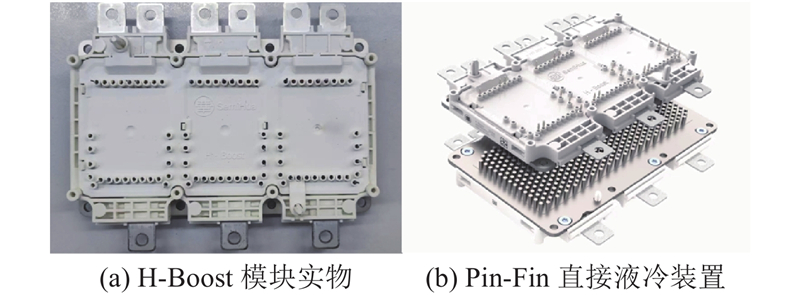

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Reliability simulation of IGBT module with different solders based on the finite element method

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Reliability enhancement of a power semiconductor with optimized solder layer thickness

0

2020

Development of SiC power module structure by micron-sized Ag-paste sinter joining on both die and heatsink to low-thermal-resistance and superior power cycling reliability

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Enhanced thermal performance of phase change material-integrated fin-type heat sinks for high power electronics cooling

1

2022

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Heat conduction and thermal expansion of copper–graphite composite as a heat sink

1

2022

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

功率模块封装用高强度高热导率Si3N4陶瓷的研究进展

1

2023

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

功率模块封装用高强度高热导率Si3N4陶瓷的研究进展

1

2023

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

电子封装用高导热AlN陶瓷基板研究进展

1

2023

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

电子封装用高导热AlN陶瓷基板研究进展

1

2023

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Investigation of cooling capability of ceramic substrates for power electronics applications

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Measurement of heat dissipation and thermal-stability of power modules on DBC substrates with various ceramics by SiC micro-heater chip system and Ag sinter joining

1

2019

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Progress in insulated gate bipolar transistor thermal management: from fundamentals to advanced strategies

1

2025

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Thermal management enhancement of electronic chips based on novel technologies

1

2025

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

CPU heat sink cooling by triangular shape micro-pin-fin: numerical study

1

2020

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Experimental study of embedded manifold staggered pin-fin microchannel heat sink

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Experimental investigation on thermal-hydraulic performance of manifold microchannel with pin-fins for ultra-high heat flux cooling

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

A novel pin finned structure-embedded microchannel heat sink: CFD-data driven MLP, MLR, and XGBR machine learning models for thermal and fluid flow prediction

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Heat dissipation and fluid flow in micro-channel heat sink equipped with semi-elliptical pin-fin structures: a numerical study

0

2024

Thermal and energy performance characteristics of spiral-wing pin-fin heatsinks for liquid cooling of electronic devices in electric vehicles

0

2024

Experimental and numerical investigation of hydrothermal performance of a microchannel heat sink with pin fins

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Influence of fin length and width on flow and heat transfer performance of miniature heat sinks

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Numerical study on hydrothermal performance in a microchannel with gradient array of ribs and pin fins

0

2025

Thermal-and-energy-conservation optimization of the cooling plate for IGBT by field synergy and entropy generation

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Flow and heat transfer characteristics of manifold microchannels with different microchannel arrangements

1

2025

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Experimental investigation on flow and heat transfer characteristics of the drop-pressure microchannel heat sink with gradient distribution pin fin arrays and narrow slots

1

2023

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

基于响应面的车用功率模块Pin-Fin优化设计

1

2022

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

基于响应面的车用功率模块Pin-Fin优化设计

1

2022

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Multi-objective topology optimization design of silicon carbide metal oxide semiconductor field effect transistors power module liquid-cooled heatsink for electric vehicles

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

Assessment of E-mode GaN technology, practical power loss, and efficiency modelling of iL2C resonant DC-DC converter for xEV charging applications

1

2024

... 随着功率模块集成度不断提高和运行工况日趋严格,IGBT功率模块的工作温度不断升高,导致其故障风险显著增加. Yang等[4]的研究结果表明,高温因素约占失效原因的55%. 因此,开发高效的热管理方案对增强IGBT模块的散热能力,降低芯片的温度,提高可靠性至关重要. 已有研究对焊料层[5–7]、散热器[8–9]和陶瓷基板[10–11]等封装结构进行了优化和改进. Hlina等[12]使用COMSOL Multiphysics(COMSOL公司,瑞典)软件进行数值模拟,研究不同厚度的氧化铝(Al2O3)和氮化铝(AlN)基板的冷却能力;发现通过增加冷却介质流速,可以使厚度为0.3~0.6 mm的Al2O3基板的散热效果与AlN基板的接近;当基板厚度大于1.0 mm时,AlN展现出不可替代的高效散热性能. Kim等[13]通过实验对比AlN、Al2O3和氮化硅(Si3N4)基板的耐热性能,发现当功率超过200 W时,Al2O3基板上的芯片热阻比Si3N4和AlN的高出约2倍. 除了改进功率模块的封装设计外,利用更高效的冷却技术也是降低功率模块温度的有效途径[14]. 近年来,车用功率模块的冷却方式逐渐从翅片风冷散热和水冷板散热发展为集成针肋(Pin-Fin)的直接液冷散热[15]. Pin-Fin式散热器的性能普遍比传统肋片式高出1.6~2.0倍[16]. 已有研究围绕Pin-Fin式散热器的入口流动条件[17-18]、Pin-Fin形状[19–22]、尺寸[23–25]和排布方式[26-27]展开,这些研究多集中于散热器本身. 在集成Pin-Fin的功率模块直接液冷方案的设计优化方面,张嘉伟等[28]基于响应面优化方法,获得Pin-Fin散热器结构排布的最优设计,降低了7.62%的功率芯片热阻. Chen等[29]提出多目标拓扑优化方法,拓扑优化的散热器与常规Pin-Fin散热器相比,在高体积流量为14 L/min的工况下,压降降低了63.94%,芯片结温降低了0.24%. 这些优化措施在提高散热效率的同时,也减少了系统的冷却能耗,但通常没有考虑系统质量这一对新能源汽车的轻量化必不可少的设计参数[30]. ...

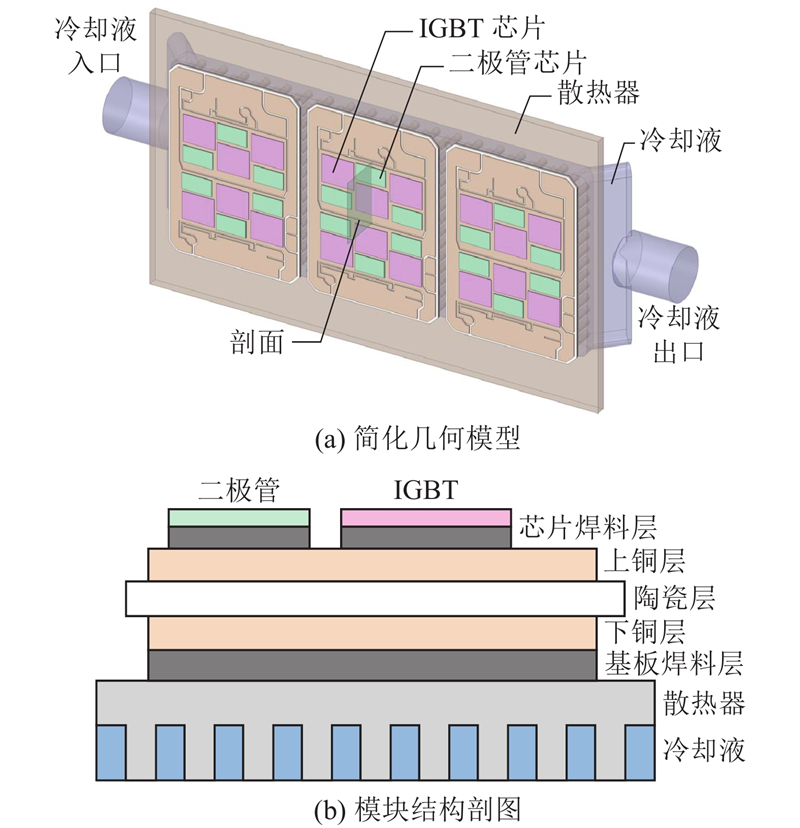

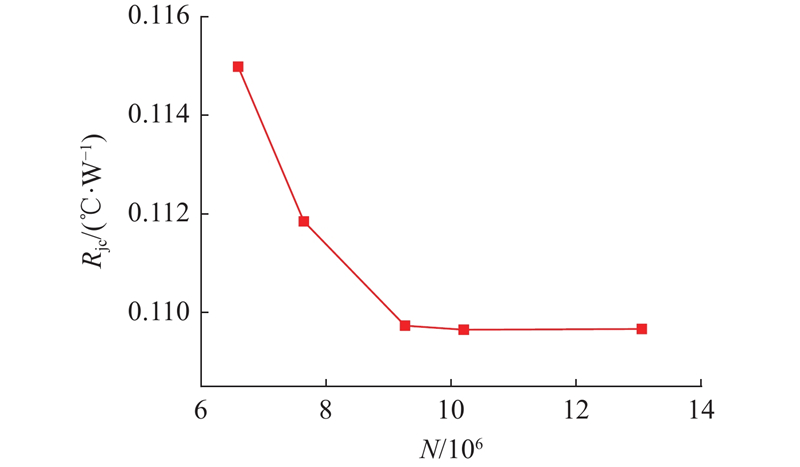

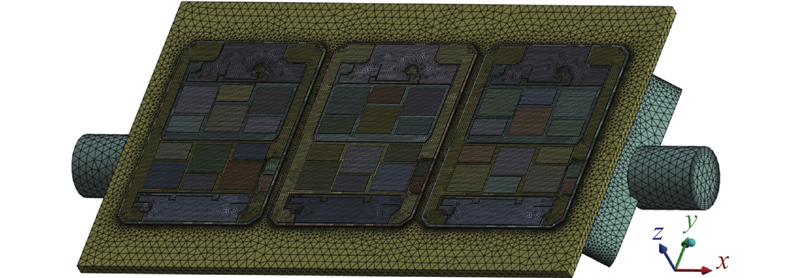

1

... 假设冷却液为不可压缩流体,且物性参数在所研究的温度变化范围内保持恒定. 冷却液的流动状态属于湍流流动,采用雷诺平均方程(Reynolds - averaged Navier-Stokes, RANS)求解,质量、动量和能量方程表达式[31]分别为 ...

用于IGBT模块温度观测的3-D降阶混合型热模型

1

2024

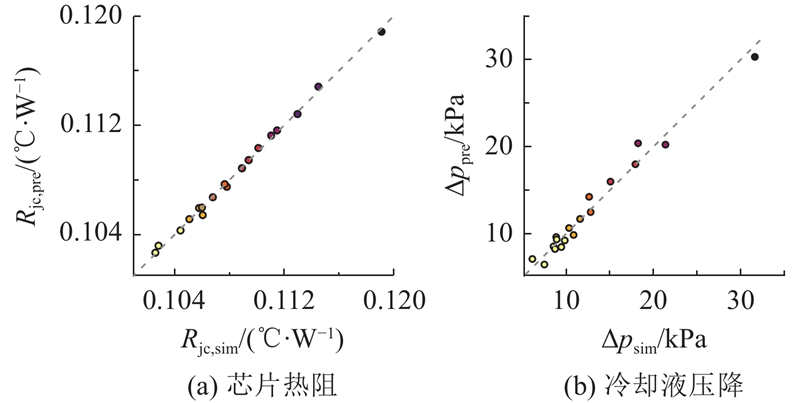

... 使用热敏电参数法进行功率模块的热阻实验测试,验证数值模拟结果的准确性. 热敏电参数法是常用的功率模块温度测量方法,该方法基于电参数与芯片结温之间的映射关系,通过测量外部电参数间接获取结温,具有延迟小、带宽高的优势[32]. 实验采用T3Ster热阻测试仪进行热阻测试,该系统由测试主机、功率放大器和数据分析软件组成. 实验先进行K系数标定,即测量不同温度下的饱和压降,建立温度-饱和压降的关系曲线. 随后针对单相单桥臂中的IGBT和二极管芯片分别施加200 A恒定电流,测量施加恒定电流芯片的饱和压降变化,并基于K系数曲线换算得到结温. 通过计算温升与功率的比值,获得芯片热阻. 芯片热阻的数值计算结果与实验结果如表2所示,其中ε为实验值与数值模拟值的相对误差. 由表可知,数值模拟结果与实验结果的偏差很小,表明本研究构建的数值方法可以准确计算功率模块的热阻. ...

用于IGBT模块温度观测的3-D降阶混合型热模型

1

2024

... 使用热敏电参数法进行功率模块的热阻实验测试,验证数值模拟结果的准确性. 热敏电参数法是常用的功率模块温度测量方法,该方法基于电参数与芯片结温之间的映射关系,通过测量外部电参数间接获取结温,具有延迟小、带宽高的优势[32]. 实验采用T3Ster热阻测试仪进行热阻测试,该系统由测试主机、功率放大器和数据分析软件组成. 实验先进行K系数标定,即测量不同温度下的饱和压降,建立温度-饱和压降的关系曲线. 随后针对单相单桥臂中的IGBT和二极管芯片分别施加200 A恒定电流,测量施加恒定电流芯片的饱和压降变化,并基于K系数曲线换算得到结温. 通过计算温升与功率的比值,获得芯片热阻. 芯片热阻的数值计算结果与实验结果如表2所示,其中ε为实验值与数值模拟值的相对误差. 由表可知,数值模拟结果与实验结果的偏差很小,表明本研究构建的数值方法可以准确计算功率模块的热阻. ...

Improved reliability of planar power interconnect with ceramic-based structure

1

2018

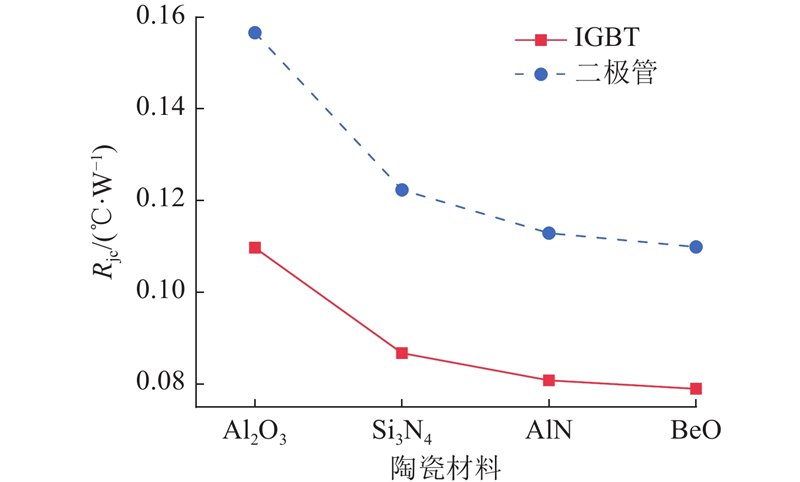

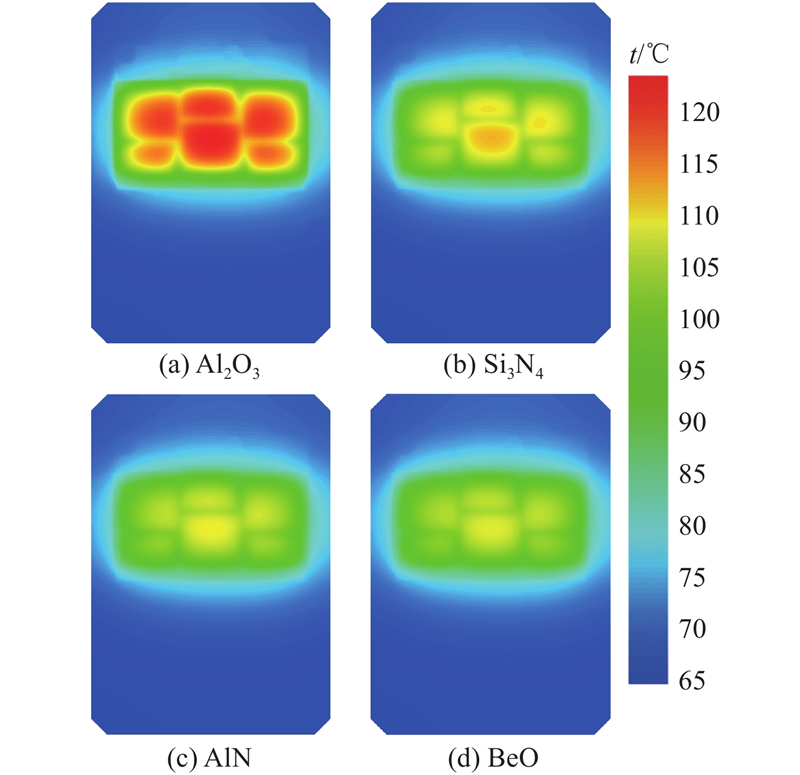

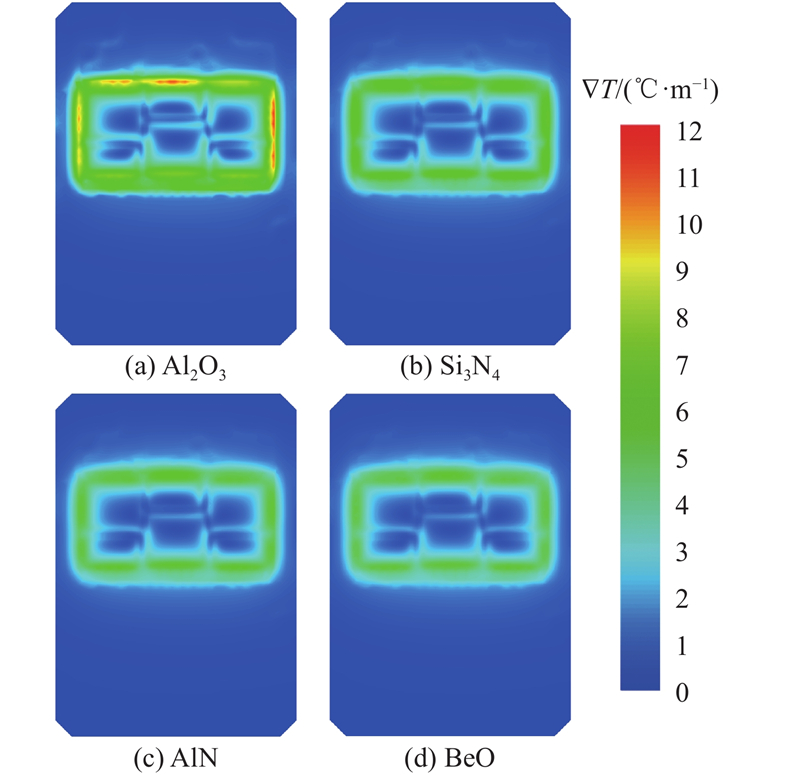

... 进行陶瓷材料对芯片热阻和陶瓷层内温度分布的影响分析,设置冷却液的体积流量为10 L/min,其他材料和结构保持不变. Al2O3陶瓷的热导率良好、绝缘性能优异且成本低,是常用的基板材料. 随着功率密度的增加,热导率更高的陶瓷如Si3N4(λ=90 W·m−1·℃−1)、AlN(λ=180 W·m−1·℃−1)和氧化铍(BeO,λ=240 W·m−1·℃−1)[33]等也被认为可以应用于功率模块. 如图6所示为使用不同陶瓷基板的功率模块的IGBT和二极管芯片热阻,热阻值随着陶瓷材料热导率的增加而降低. 相较于Al2O3,Si3N4的IGBT热阻降低了0.023 ℃/W,结温降低了11.48 ℃,但随着导热系数进一步提高,热阻降低的幅度逐渐减小,原因是随着陶瓷材料导热系数的增加,陶瓷传热环节占总热阻的比例降低,优化效果逐渐减弱. ...

Experimental study on flow and heat transfer characteristics at onset of nucleate boiling in micro pin fin heat sinks

1

2020

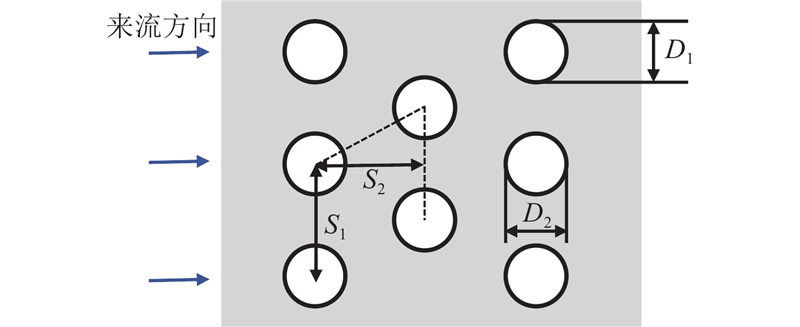

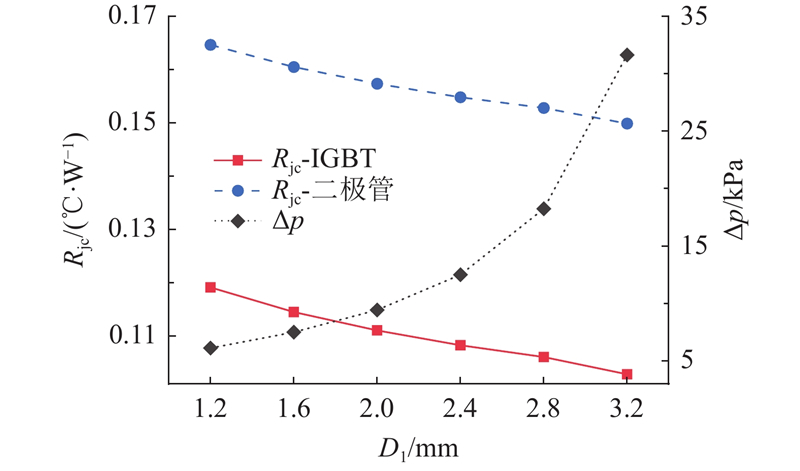

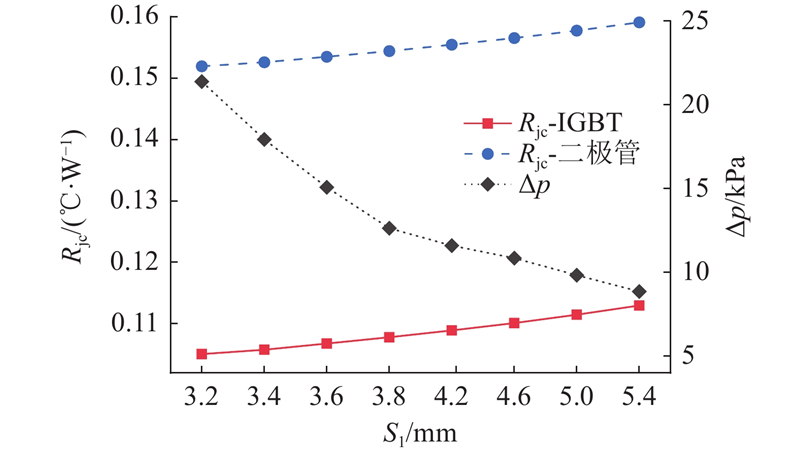

... 综合考虑传热效率、流动特性[34]和加工难度,引入非均匀半径的椭圆Pin-Fin结构,研究椭圆长轴D2的尺寸对散热流动性能的影响. 为了避免Pin-Fin柱的重叠,固定D1=2 mm,设置D2=2.0、2.5、3.0、3.5、4.0、4.5 mm,其他参数保持原始设置. 不同椭圆长轴下的芯片热阻和冷却液压降变化如图14所示. 当D2从2.0 mm增加至3.0 mm时,热阻和冷却液压降同步降低,热阻降低的原因是对流换热面积增加了16.5%,而冷却液压降减小的原因是椭圆柱Pin-Fin优化了流体流动,减少了边界层分离. 随着D2的进一步增加,热阻保持线性降低,而冷却液压降开始增加,原因是椭圆长轴增加使得前后排Pin-Fin之间的流道变窄,局部流速增大,流动阻力增加. ...