流量信号是评价电液系统工作特性的关键参数[1]. 常见的容积式流量计通过计量单元将待测液体分割为等容积单元,计算单位时间内的容积单元数目变化量,实现流量测量. 由于电液系统工作压力通常为50~350 bar,流量计的一次仪表须采用非接触式计量元件. 具体而言,主要利用磁感应技术来构建一次仪表,同时需要在信号发生和采集元件之间增加结构件,以保证流量计的耐压性能.

霍尔元件因离散性的特点,被广泛应用于容积式流量计. 通过对作为信号发生器的霍尔元件进行布局设计,提高测量精度或动态频响. Cheong等[12]对新型容积式正位移流量计与结合密度计的质量流量计和科里奥利质量流量计进行性能比较. 结果表明,新型流量计在低流量下具有±1%的精度,表现出更宽的量程.

磁致伸缩位移传感器利用磁性材料在磁场作用下发生尺寸变化的特点来检测磁场,具有高精度和高可靠性的优势. Su等[15]提出具有高密封性和灵敏度可调性的磁致伸缩传感器. 通过Terfenol-D材料和光纤马赫-曾德尔干涉仪来检测磁场变化. 传感器的灵敏度可以达到−1.113 nm/mT.

鉴于流量计对小量程和高度集成化的需求,本文基于变磁通设计的理念,提出可集成于活塞式流量计内部的磁电式速度传感器. 在阐述传感器的机械结构和工作原理后,提出将传感器内导磁棒叠片化的方法以提升性能. 通过数学建模和仿真分析,研究导磁棒叠片厚度对速度传感器动态测量性能的影响. 通过搭建原理样机完成实验研究,验证该新式速度传感器的可行性.

1. 机械机构和工作原理

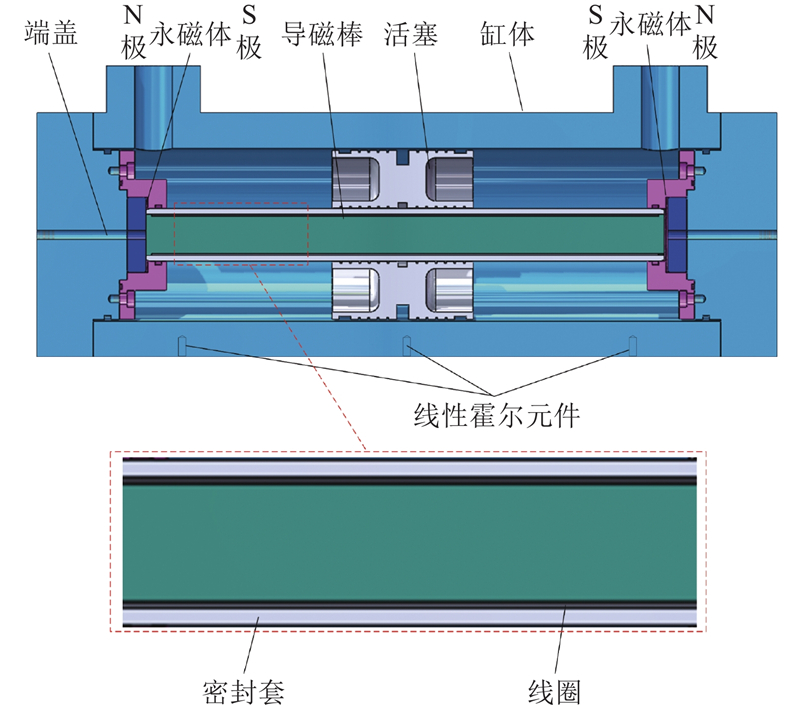

如图1所示为集成速度传感器的动态缸的结构,主要结构有端盖、缸体、活塞、永磁体、永磁体座、导磁棒、线圈、密封套. 在缸体外侧打有若干个小孔,安装线性霍尔元件. 活塞在缸体内部,可以受由缸口进入的流体作用沿导磁棒轴向移动. 导磁棒两端各有一个永磁体嵌入端盖中,并同导磁棒一起用永磁体座固定. 将线圈均匀缠绕在导磁棒上,在线圈外侧有密封套,用以保护线圈.

图 1

图 1 集成于动态缸中的速度传感器机械结构

Fig.1 Mechanical structure of speed sensor integrated in dynamic cylinder

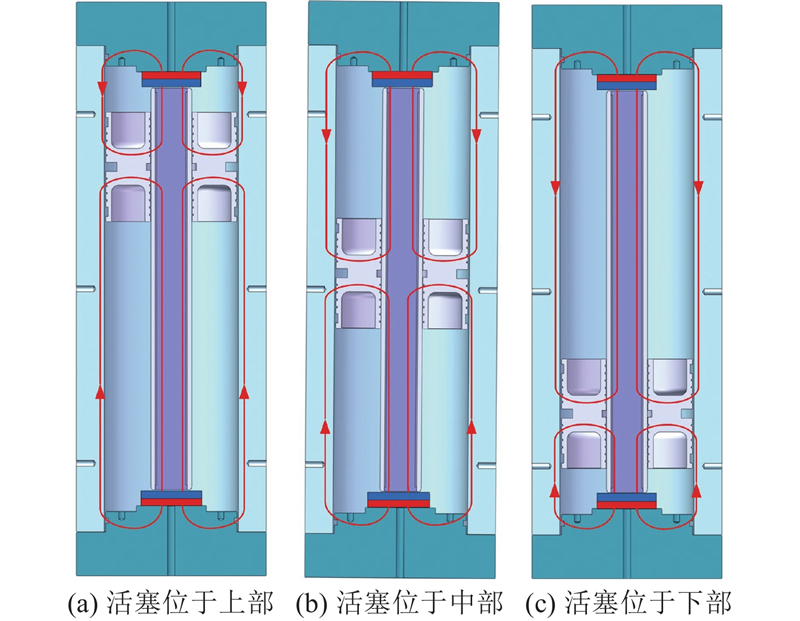

图 2

图 2 活塞移动时磁感线分布的理论示意图

Fig.2 Theoretical diagram of distribution of magnetic field line when piston is moving

2. 速度传感器的数学建模

磁电式速度传感器是利用电磁感应原理,将速度信号转换为电信号的传感器. 它具有结构简单、输出功率大、性能稳定等特点. 在使用过程中,磁电式速度传感器可能会出现幅值衰减的问题,这会影响到测量的准确性和可靠性.

图 3

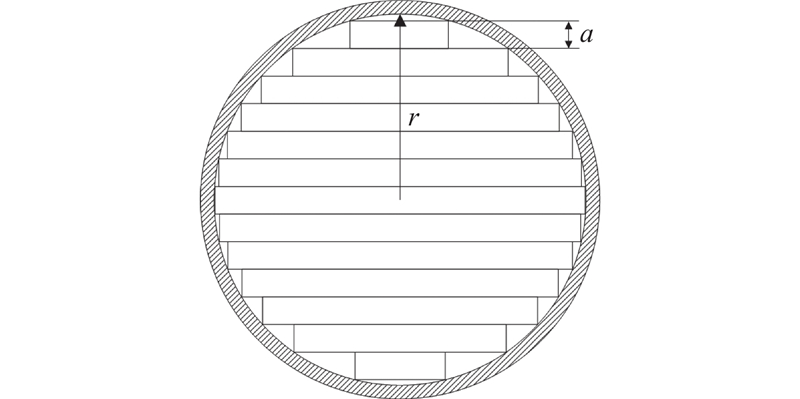

如图4所示为制作叠片结构铁芯中的铁片,薄片的厚度为

图 4

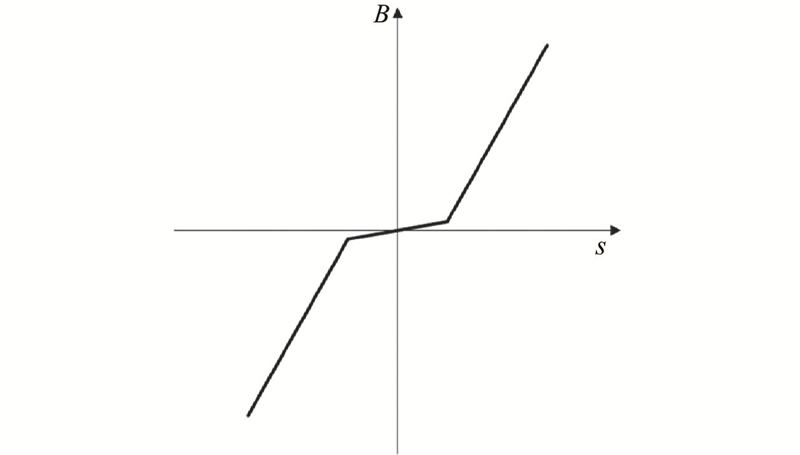

在缸体上通过线性霍尔元件来实现磁场检测. 当活塞处于缸体上端的状态时,磁感线从下往上穿过安装在缸体中部的线性霍尔元件,磁感应强度

图 5

图 5 线性霍尔元件处的磁感应强度趋势

Fig.5 Trend of magnetic induction intensity at linear hall element

在线性度明显的区域,可设

式中:

设活塞运动速度为

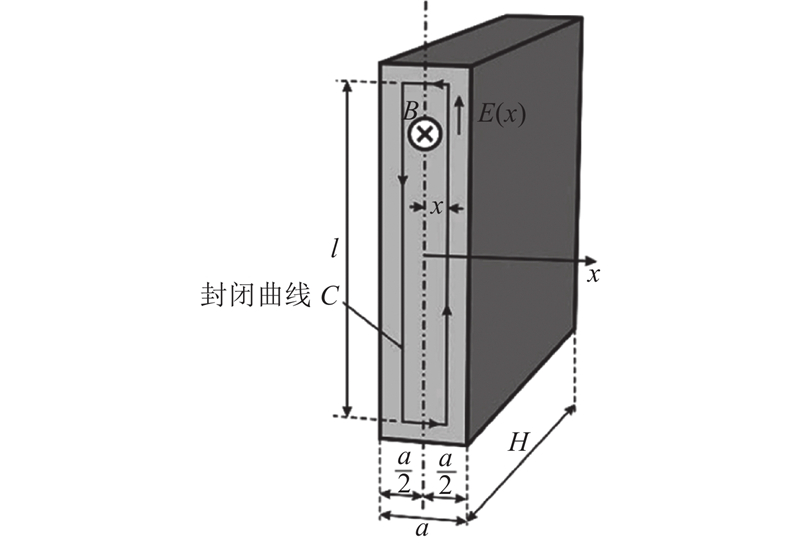

此时通过封闭曲线的磁通量为

感应电动势幅值为

电阻

式中:

单片导体的总功率为

厚度

因为

电流密度为

单位体积焦耳损耗为

在尺寸为

叠片结构导磁棒的总功率

式中:

由

式中:

以上从理论公式出发证明了叠片厚度的减小会增大线圈感应电动势,本文将在下一章节通过Maxwell三维仿真验证其准确性.

3. 仿真分析

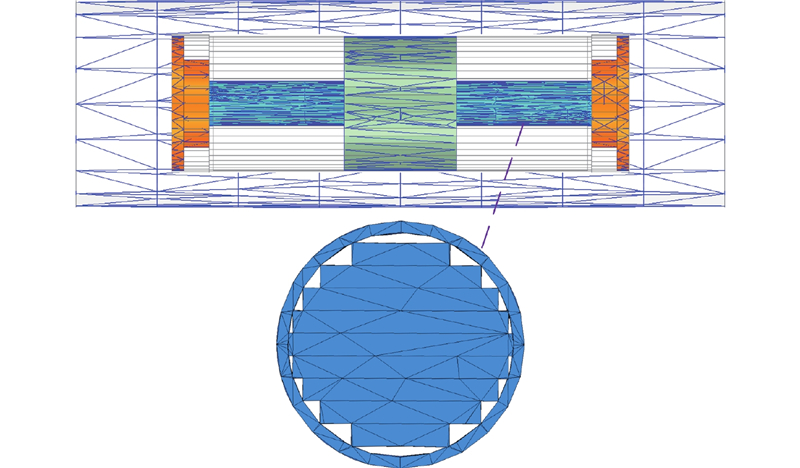

图 6

图 6 速度传感器的Maxwell三维仿真模型

Fig.6 Maxwell three-dimensional simulation model of speed sensor

表 1 速度传感器仿真模型的物理参数设置

Tab.1

| 参数 | 数值 | 参数 | 数值 | |

| 缸体外径/mm | 130 | 线圈线径/mm | 0.3 | |

| 缸体内径/mm | 92 | 线圈电阻/Ω | 12 | |

| 永磁体材料 | NdFe30 | 导磁棒直径/mm | 20 | |

| 永磁体直径/mm | 40 | 导磁棒长度/mm | 275 | |

| 永磁体厚度/mm | 10 | 活塞行程/mm | 200 | |

| 线圈匝数 | 900 | — | — |

将截面圆柱形的导磁棒离散成截面为多根矩形叠加的导磁棒,每个叠片的厚度为

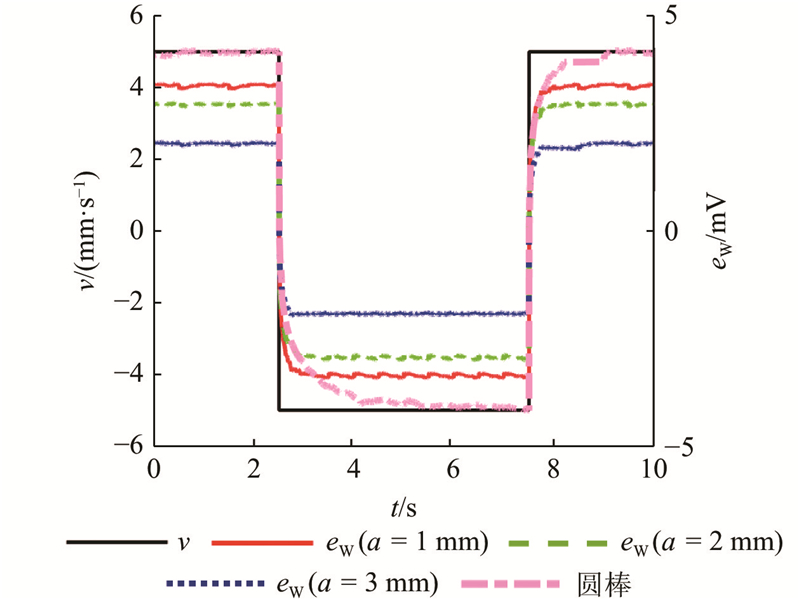

如图7所示为未经过叠片化处理的圆棒和3种不同叠片厚度的叠片式导磁棒的阶跃仿真结果示意图. 仿真结果表明,普通圆柱形导磁棒面对阶跃信号时的滞后时间长,滞后时间约为2.4 s. 叠片式导磁棒的叠片厚度越小,面对相同阶跃信号时的滞后时间越短,叠片厚度为1、2、3 mm的导磁棒滞后时间分别约为0.05、0.07和0.10 s.

图 7

图 7 不同加工条件下导磁棒对阶跃信号响应的影响

Fig.7 Influence of magnetic rod on step signal response under different processing conditions

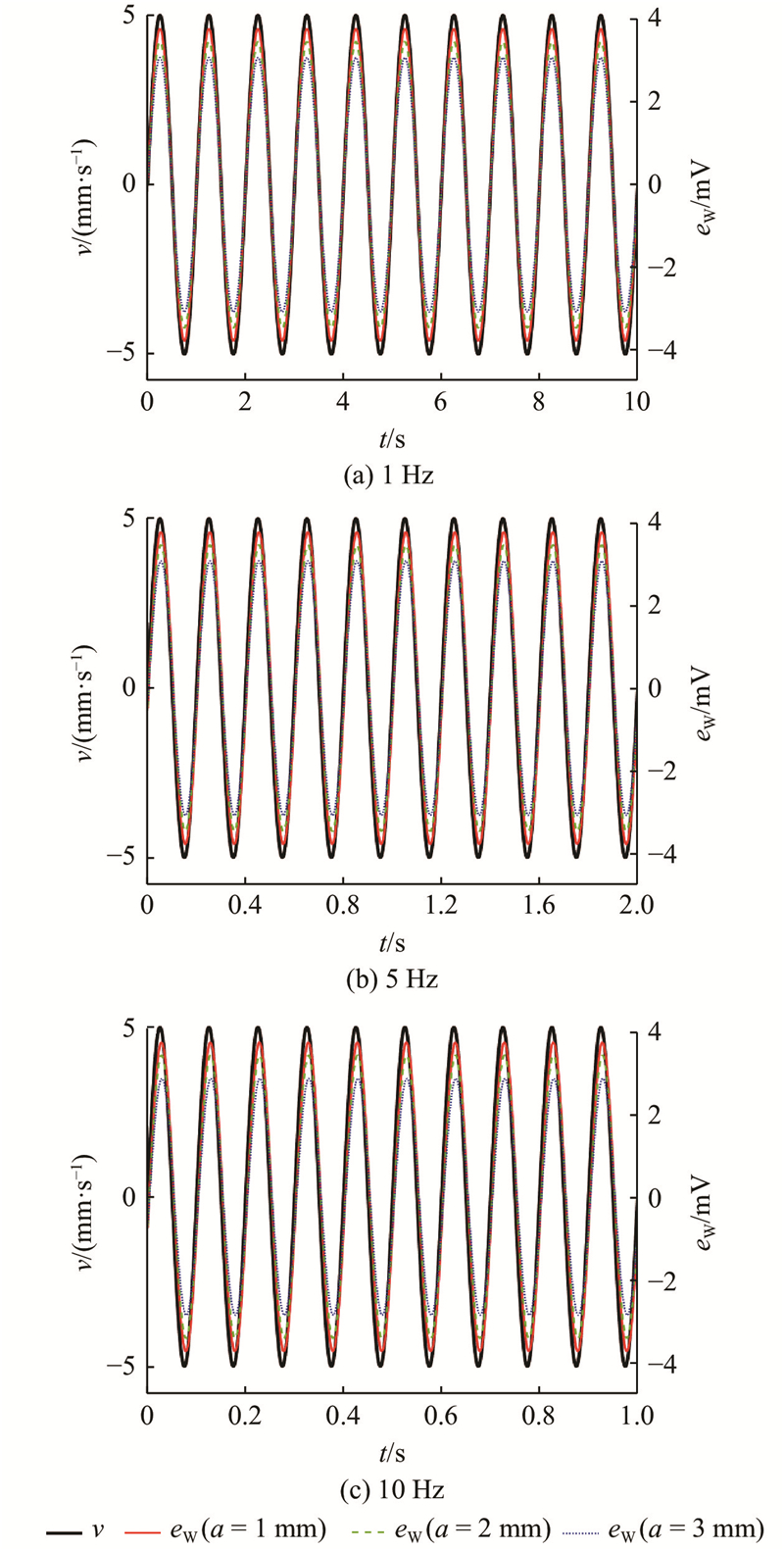

如图8所示为3种不同叠片厚度的叠片式导磁棒在1~10 Hz标准正弦信号下的仿真结果. 仿真结果表明,在1~5 Hz标准正弦信号下3种导磁棒的感应电动势基本无衰减,在10 Hz信号下叠片厚度为3 mm的导磁棒感应电动势出现约7%的幅值衰减.

图 8

图 8 不同频率正弦信号下叠片厚度对线圈感应电动势的影响

Fig.8 Influence of lamination thickness on coil induced electromotive force under different frequency sinusoidal signals

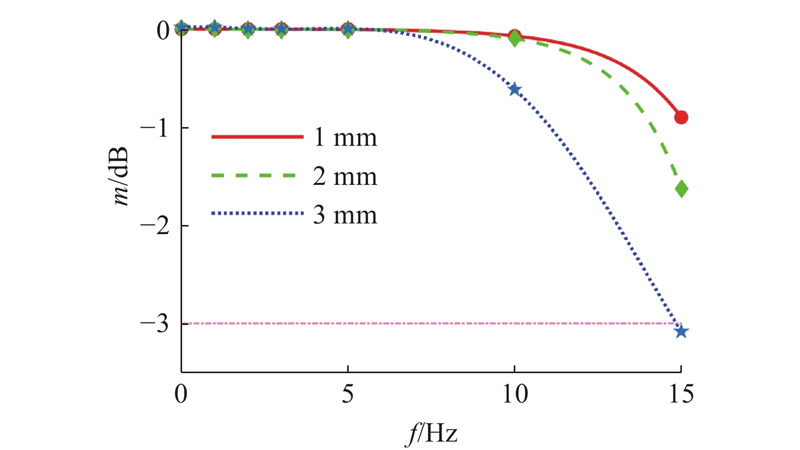

如图9所示为分别安装3种不同叠片厚度的叠片式导磁棒的磁电式传感器在面对标准正弦信号时产生的感应电动势幅度随频率f变化的仿真结果. 图中,m为感应电动势和输入电动势的幅值比. 仿真结果表明,在1~6 Hz标准正弦信号下3种导磁棒产生的感应电动势信号基本无衰减,提高了正弦信号频率. 叠片厚度为3 mm的导磁棒的感应电动势信号最先发生频率响应衰减并在约15 Hz标准正弦信号下衰减至−3 dB. 叠片厚度为1、2 mm的导磁棒的感应电动势信号能够在频率为0~10 Hz的情况下不产生明显的响应衰减,传感器处于正常工作的状态.

图 9

图 9 不同叠片厚度导磁棒的频率响应伯德图

Fig.9 Frequency response Bode diagram of magnetic rod with different laminated thickness

在工艺允许的范围内,叠片式导磁棒中叠片的厚度应越薄越好,越薄越能够抑制涡流.

在叠片式导磁棒中,导磁棒可以被离散成更多的叠片,兼顾导磁棒的横截面积和被切割的份数,可以在进一步减少阶跃响应时间的同时,保证感应电动势的幅值不减小. 受限于加工工艺,在实验中选择叠片厚度为2 mm的叠片式导磁棒.

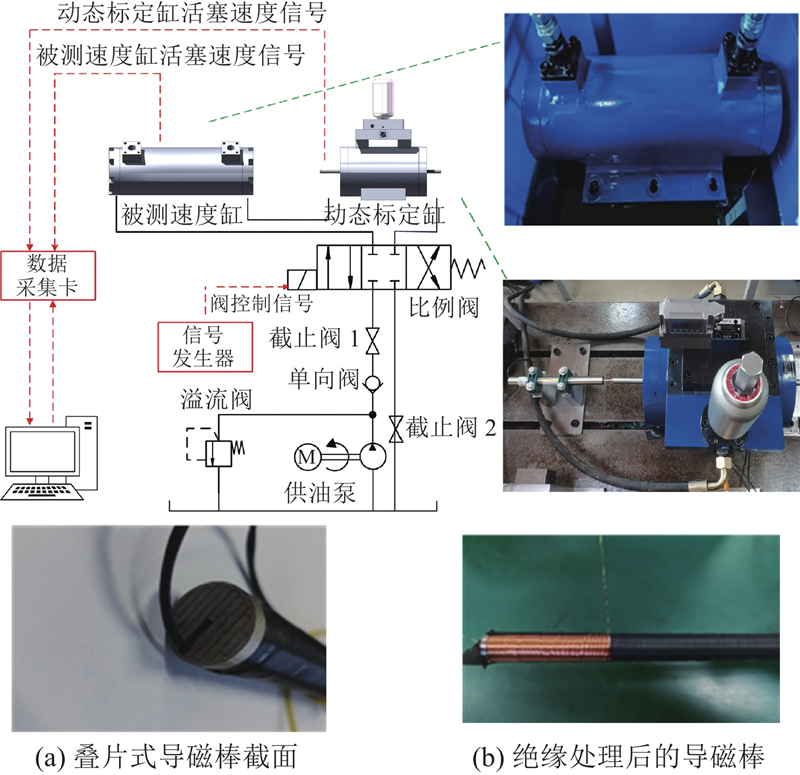

4. 实验研究

速度传感器的测量标定实验台如图10所示,流量发生部分由PC、比例伺服换向阀、信号发生器组成. 在标准动态缸安装标准速度传感器,在被测速度缸安装新式速度传感器. 实验台采用泵站供油,由溢流阀调节系统压力,信号发生器的输入控制信号控制阀口开闭. 被测速度缸和动态标定缸通过液压软管串联,当不考虑油液弹性模量时,通过上述两缸的油液的体积始终相同. 在实验过程中,将两缸活塞的位移和速度信号作为对比,能够得到磁电感应式速度传感器的动态特性.

图 10

图 10 叠片导磁棒式速度传感器的测量标定实验台

Fig.10 Calibration test rig of laminated magnetic rod speed sensor

表 2 测量标定实验台实验仪器的性能参数

Tab.2

| 仪器 | 参数 |

| 比例伺服换向阀HD- 4WRPEH6C4B12L | 7 MPa阀压差下公称体积流量为40 L/min,阶跃响应时间(0~100%)<10 ms,响应频率(控制电压UE±100%)为60 Hz |

| 标准速度传感器 SD-150 | 测量量程为0~0.1 m/s,精度为1%,输出电压为500 mV |

| 标准位移传感器 WY-150 | 测量量程为0~250 mm,精度为1%,输出电压为0~5 V |

| 数据采集卡研华 USB-4716 | 16路模拟输入,采样速率为1.5×105 s−1 |

| 泵源 | 额定压力为7 MPa,额定体积流量为300 L/min |

| 溢流阀 HD-DB10-1-10B/315 | 最大压力为31 MPa,最大体积流量为650 L/min |

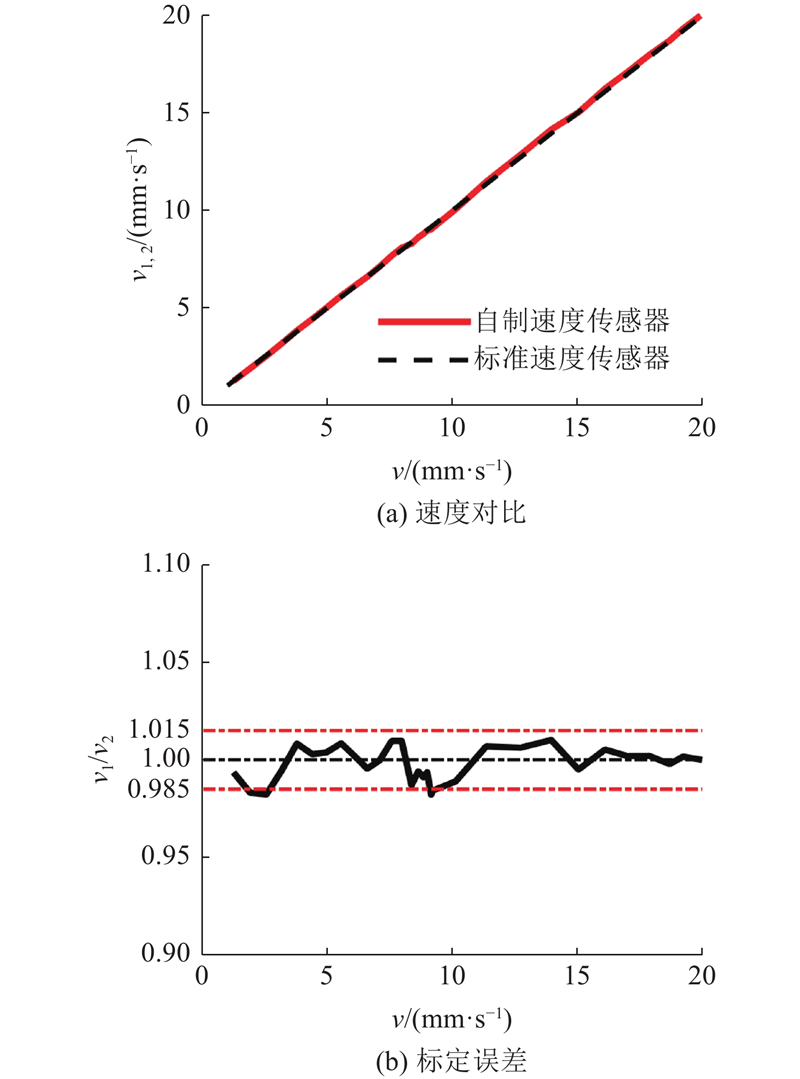

4.1. 稳态测量特性的比较实验

图 11

图 11 叠片式导磁棒稳态测量特性的实验结果比较

Fig.11 Comparison of experimental result of steady-state measurement characteristic of laminated magnetic rod

该新式传感器的误差约为±1.8%.

4.2. 阶跃响应测量特性和标准正弦测量特性标定的实验

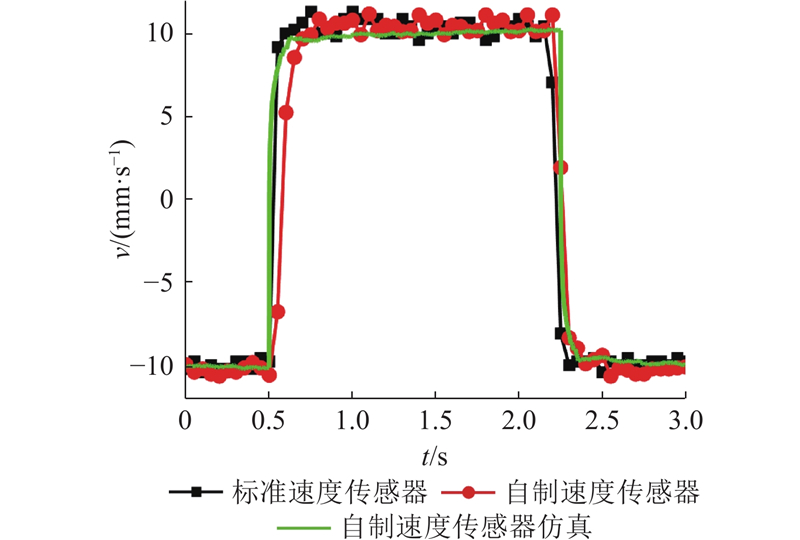

如图12所示为阶跃响应测量特性标定的实验结果示意图. 可以看出,标准速度传感器的阶跃响应好,滞后时间几乎为0 s;新式速度传感器的阶跃响应较好,滞后时间约为0.3 s.

图 12

图 12 叠片式导磁棒阶跃响应测量特性标定的实验结果示意图

Fig.12 Schematic diagram of experimental result of step response measurement characteristic calibration of laminated magnetic rod

图 13

图 13 标准正弦测量特性标定实验的结果示意图

Fig.13 Result diagram of standard sinusoidal measurement characteristic calibration experiment

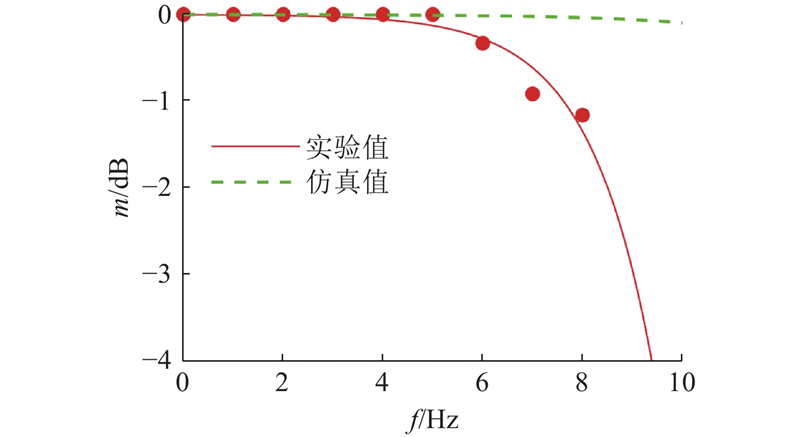

如图14所示为自制传感器仿真和实验的动态响应特性曲线,表明自制传感器在6 Hz标准正弦信号下已发生15%的信号幅值衰减. 此时测量结果的偏差较大,判断传感器已失效,故该传感器的有效工作频率小于等于5 Hz.

图 14

图 14 叠片导磁棒式速度传感器的频响特性

Fig.14 Frequency response characteristic of laminated magnetic rod speed sensor

5. 结 论

(1)提出磁电式速度传感器,通过叠片化导磁棒减小涡流效应,改善传感器的动态性能. 在仿真分析中,叠片式导磁棒能够有效地减少阶跃响应时间,且叠片的厚度越薄,涡流的抑制效果越好,验证了优化方案的可行性.

(2)对使用叠片式导磁棒的新式传感器与标准传感器进行对比. 实验结果表明,叠片式导磁棒能够有效削减因电涡流效应导致的幅值衰减,叠片优化后传感器的复现频率达到5 Hz,响应滞后时间短,为0.3 s.

(3)目前对导磁棒的涡流优化仅限于离散化叠片处理,之后可以基于电涡流的集肤效应原理,在导磁棒表面激光刻蚀微槽阵列. 在不会大幅减小线圈上输出的感应电动势的前提下继续减小涡流,会提升响应速度,改善幅频特性.

参考文献

基于涡轮流量计的动态流量测量方法研究

[J].DOI:10.3969/j.issn.1000-8829.2012.11.006 [本文引用: 1]

Study of dynamic flow rate measurement based on turbine flow meter

[J].DOI:10.3969/j.issn.1000-8829.2012.11.006 [本文引用: 1]

高速动车组速度传感器的电磁干扰测试与分析

[J].

Electromagnetic interference measurement and analysis of high-speed electric multiple units speed sensor

[J].

霍尔速度传感器在线检测设备的研制

[J].

Development of on-line detection equipment for Hall velocity sensor

[J].

A magnetorheological damper capable of force and displacement sensing

[J].

Optimization of an inductive displacement transducer

[J].

Methodology for eddy current losses calculation in linear variable differential transformers (LVDTs)

[J].DOI:10.3390/s23041760 [本文引用: 1]

An axial flux eddy current sensor with perpendicular coils for speed measurement

[J].DOI:10.1016/j.sna.2023.114917 [本文引用: 1]

Cylindrical-cam modulation instantaneous angular speed sensor for reciprocating-rotary machine

[J].DOI:10.1016/j.ymssp.2023.110860

Rotating speed measurement using an optimized eddy current sensor

[J].DOI:10.1016/j.measurement.2023.113547 [本文引用: 1]

Design of guided wave magnetostrictive patch transducer with vertical static bias magnetic field for pipe inspection

[J].DOI:10.1016/j.sna.2024.115611 [本文引用: 1]

Model and design of magnetostrictive flexible sensor for gesture recognition based on curvature and magnetism fusion

[J].DOI:10.1016/j.measurement.2024.115151 [本文引用: 1]

A comparison between a Coriolis meter and a combination method of a volumetric positive-displacement flowmeter and a densitometer in measuring liquid fuel mass flow at low flow rates

[J].DOI:10.1016/j.measen.2021.100321 [本文引用: 1]

液压缸用外置式磁感应位移传感器设计

[J].DOI:10.3969/j.issn.1001-4551.2022.06.009 [本文引用: 1]

Design of external magnetic induction displacement sensor for hydraulic cylinder

[J].DOI:10.3969/j.issn.1001-4551.2022.06.009 [本文引用: 1]

Highly sensitive magnetostrictive sensor with well-sealed and sensitivity tunability

[J].DOI:10.1016/j.yofte.2024.103737 [本文引用: 1]

二维活塞式动态流量计研究

[J].DOI:10.6041/j.issn.1000-1298.2022.04.047 [本文引用: 1]

Investigation on two-dimensional piston dynamic flowmeter

[J].DOI:10.6041/j.issn.1000-1298.2022.04.047 [本文引用: 1]

单向高频正弦流量信号标定系统的建模与试验

[J].

Modeling and testing of unidirectional high-frequency sinusoidal flow signal calibration system

[J].

插装式2D电液比例流量阀的特性研究

[J].DOI:10.3901/JME.2022.20.421 [本文引用: 1]

Study on characteristics of 2D cartridge electro-hydraulic proportional flow rate valve

[J].DOI:10.3901/JME.2022.20.421 [本文引用: 1]

测量不确定度评定中灵敏系数的计算

[J].DOI:10.3969/j.issn.1004-6941.2013.01.034 [本文引用: 1]

Sensitivity coefficient calculation about the evaluation of uncertainty in measurement

[J].DOI:10.3969/j.issn.1004-6941.2013.01.034 [本文引用: 1]