Maghrabie等[7]综述微通道液冷和传热研究,总结了现有研究中常见的微通道液冷配置. Zhai等[8]发现,对于微通道散热器,可以通过减薄热边界层、促进扰流和增加受热表面上的流体流速梯度来促进传热. 贾玉婷等[9]开展微通道散热器入口位置及角度对流动传热的影响研究. 刘泽宽[10]研究了多种结构参数对槽道式散热器的影响. 魏壮壮等[11]基于热边界层中断技术,设计出间断的微通道来提升热沉的换热性能. 混合微通道散热器和射流冲击冷却系统(hybrid microchannel heat sink and slot-jet impingement system,MCSJ)是新型散热技术,广泛应用在GPU和CPU液冷散热中,兼具微通道流动和射流冲击的优点. MCSJ不仅散热性能出色,还能够在整个冷却表面上保持温度均匀性[12]. Barrau等[13-14]通过实验和数值研究证明了混合方案具有卓越的冷却性能. 李雪强等[15]研究喷嘴数量及有无微通道对射流式水冷散热器的影响,发现增加微通道能显著增加散热器性能. Zhang等[16]发现混合微通道散热器和射流冲击冷却系统的冷却性能卓越. 王彬等[17]通过在圆柱形翅柱散热器的四角设置导流板,在强化对流换热的同时降低了流动阻力. Bhandari等[18]研究针翅型微通道散热器热性能,发现与完全封闭配置的同等散热器相比,翅片高度为1.5 mm时的散热性能更好.

有关微通道散热器通道间上方是否相连对微通道散热器流动传热特性的影响研究鲜少. 采用非封闭通道结构,使不同通道之间连通,会显著改变微通道的流动传热性能. 本研究采用可实现的k-ε湍流模型模拟微通道散热器肋高变化对散热器流动和传热的影响,通过实验验证数值结果的准确性.

1. 数值计算

1.1. 模型描述

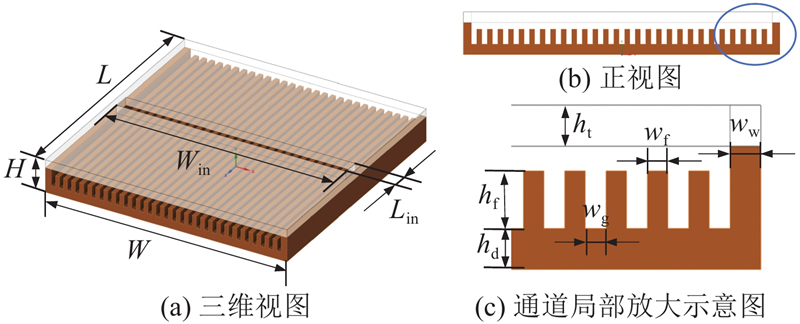

如图1所示为本研究设计的微通道散热器. 冷却水从长28.5 mm宽2 mm的狭缝处沿着z轴方向喷射进入微通道散热器,散热器底面施加均匀热流密度. 散热器由29个并联的微通道组成,微通道高度为2 mm,宽度为0.5 mm,微通道之间由壁厚为0.5 mm的肋片隔开. 微通道散热器的尺寸为30 mm×30 mm,上下侧的壁厚均为1 mm,最左侧及最右侧的壁厚均为0.75 mm. 微通道散热器关于xy平面对称.

图 1

为了探究通道是否封闭以及不同肋片高度对散热器性能的影响,与传统的封闭通道结构不同,设计5种肋片高度hf=1.2、1.4、1.6、1.8、2.0 mm (hf=2.0 mm时为封闭通道). 散热器具体结构参数如表1所示.

表 1 微通道散热器几何结构尺寸

Tab.1

| 参数 | 数值 | 参数 | 数值 | |

| 散热器长度L/mm | 30.00 | 上盖板厚度ht/mm | 1.00 | |

| 散热器宽度W/mm | 30.0 | 底部壁厚hd/mm | 1.00 | |

| 狭缝长度Lin/mm | 2.00 | 肋片宽度wf/mm | 0.50 | |

| 狭缝宽度Win/mm | 28.50 | 通道宽度wg/mm | 0.50 | |

| 壁面厚度ww/mm | 0.75 | — | — |

1.2. 控制方程

1.2.1. 流体区域

流体区域采用可实现的k-ε湍流模型,控制方程[22]如下. 连续性方程:

动量方程:

能量方程:

式中:ui为流体的速度分量,xi为笛卡尔坐标,ρ为流体密度,p为流体压力,μ为流体的动力黏度,μt为流体的湍流黏度,λf为流体的热导率,cp为流体的比定压热容,Tf为流体温度,fi为体外力(包括重力),Pr为湍流普朗特数(Pr= 0.85).

传输方程:

式中:k为湍流动能,ε为湍流动能耗散率. Gk和Gb分别为速度梯度和浮力效应产生的湍流动能,YM为可压缩性对湍流的影响. 对于不考虑热传递的不可压缩流动,Gb和YM设为零. 湍流耗散率方程:

1.2.2. 固体区域

固体区域的能量方程为

式中:Ts和λs分别为实体墙的温度和导热系数. 当能量守恒方程残差达到10−8,其他方程残差达到10−5时,认为计算达到收敛.

1.3. 边界条件

进水温度:微通道散热器的进水温度恒定,设定为20 ℃. 出口条件:微通道散热器两侧出口均为表压出口. 在混合组件的底面施加恒定的热通量q,

对于除了加热面以及流体区域与固体区域之间的界面外,都采用绝热条件:

对于固液交界面,有

式中:ux、uy和uz均为坐标轴上的速度分量.

微通道散热器的散热性能,采用以下参数进行判断. 加热面最大温差:加热面最高温度与最低温度差值,表达式为

加热面平均温度:

微通道散热器热阻R表征散热器在一定温差下的传热能力,是传热性能的重要指标,通过加热面和冷却水的平均温度以及散热功率来计算,表达式为

式中:Q为加热功率;tavg为微通道散热器加热面的平均温度;tc为冷却水的平均温度,通过冷却水进出口的平均温度算得. 微通道散热器冷却水工质通过泵功驱动,泵功P0为定值,计算式为

式中:

1.4. 网格无关性检验

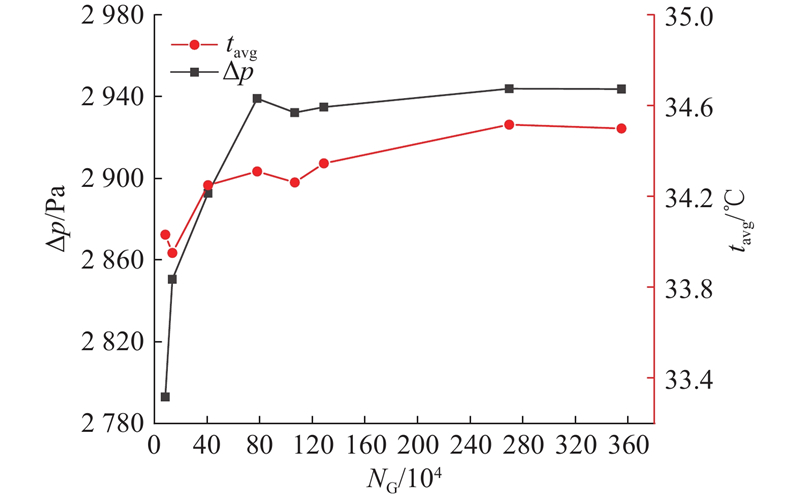

对微通道散热器进行网格无关性检验时,在底部加热功率为540 W、泵功为0.04 W、进水温度tin=20 ℃的条件下,监测底面平均温度和压降. 如图2所示为不同网格单元数NG下微通道散热器的相关参数计算结果. 结果表明,在不同的网格单元数下,底面平均温度和压力降的变化都在一定范围内. 当网格单元数达到7.80×105时,与使用3.55×106网格数量相比,底面平均温度的变化小于1.31%,压力降的变化小于1.64%. 因此,在求解精度和计算时间之间取得平衡的考虑下,选择微通道散热器的网格单元数接近7.80×105,以确保模拟结果的准确性和计算效率.

图 2

2. 微通道散热器流动传热性能实验及模型验证

2.1. 传热性能实验台

图 3

表 2 传热性能测试实验台主要装置参数

Tab.2

| 设备名称 | 型号 | 工作参数 | 精度 |

| 稳压直流电源 | RXN-605D | 输出电压0~60 V, 输出电流0~5 A | 电压± 0.1 V, 电流± 0.01 A |

| 恒温水浴箱 | AD07R-20 | 5~100 ℃ | ± 0.01 ℃ |

| 数据采集仪 | 34970A | 采集频率0.1 Hz | — |

| 热电偶 | OMEGA T | −200~150 ℃ | ± 0.1 ℃ |

| 流量计 | LZB-6WB | 60~600 mL/min | ± 15 mL/min |

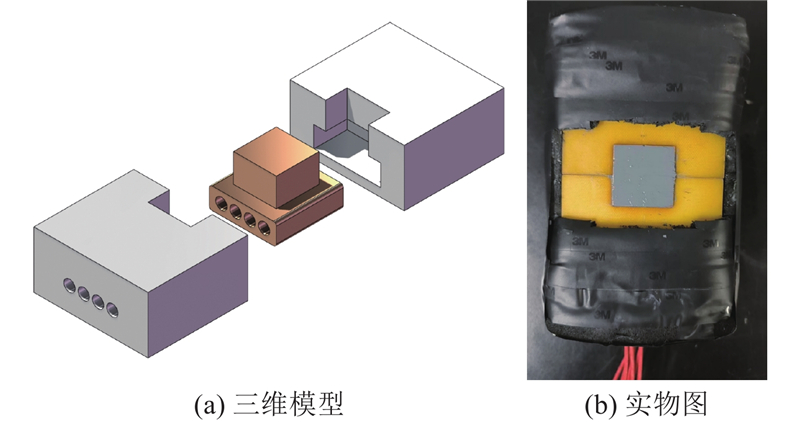

如图4所示,实验用微通道散热器的下底板采用铜材料制成,具有较高的热导率,为387.6 W/(m∙K);上盖板为聚甲基丙烯酸甲酯材料,易于加工及观察散热器内流动,聚甲基丙烯酸甲酯密度为

图 4

加热模块如图5所示,为了保证热流密度的均匀性,实验过程中将4根不锈钢加热棒与稳压直流电源并联,不锈钢加热棒插入铜块内加热. 铜块上表面与散热器接触,同时铜块用绝热保温材料包裹,以防止热量从铜块其他面散出. 冷却水温度设定为20 ℃,环境温度控制在20 ℃,冷却水流量设置为600、450 mL/min;加热功率分别设置为90、135、180 W. 2个条件分别组合,共得到6种实验工况. 在实验中,热电偶测得的最低温度为20 ℃,对应的不确定度为0.1 ℃;当加热功率为90 W时,此时稳压直流电源输出的电压和电流分别为25.7 V和3.49 A,电压和电流的不确定度分别为0.1 V和0.01 A,计算得到加热功率合成不确定度为0.43 W,散热损失不确定度为0.15%. 微通道散热器在不同工况下的最大散热损失为1.4%,认为装置的绝热性良好,忽略散热损失带来的影响.

图 5

2.2. 模型验证

如图6所示,将相同条件下模型数值模拟后得到的结果与实验结果进行对比,比较在2种进口流量和3种加热功率情况下,沿x轴方向加热面温度以及进出口水温. 可以看出,采用增强壁面函数可实现的k-ε湍流模型可以准确预测微通道散热器的流动传热特性.

图 6

图 6 不同加热功率及流量下实验与模型结果温度对比

Fig.6 Temperature comparison between experimental and modeled results for different heating powers and flow rates

3. 数值模拟结果分析

3.1. 传热特性研究

如图7所示为封闭通道方案散热器以及肋高分别为1.8、1.6、1.4、1.2 mm的微通道散热器在不同泵功率,加热功率为540 W下,平均温度、最大温差以及热阻的变化. 可以看出,肋高在一定范围内存在最佳值,使得微通道散热器的散热性能和均温性能达到最优水平. 当肋高从2.0 mm降低至1.8 mm时,散热器的散热性能及均温性能能有效提高;当肋高继续降低,到低于1.8 mm时,散热器的性能将开始下降,同时散热器热阻增加.

图 7

图 7 不同泵功率下不同肋高模型的传热特性变化

Fig.7 Heat transfer characteristics variation of models with different fin heights under different pump powers

如表3所示为在泵功为0.02 W和加热功率为540 W条件下每种肋高的平均温度、最大温差和热阻. 在5组方案中,肋高为1.8 mm的方案具有最佳的散热性能和均温性能,与封闭通道方案相比,其平均温度降低了4.22%,最大温差降低了7.4%,热阻降低了3.2%;与肋高为1.2 mm的方案相比,平均温度降低了14.95%,最大温差降低了15.43%,热阻降低了19.95%. 由表可知,采用肋高1.8 mm方案的散热性能和均温性优于其他组,同时泵功越小,微通道散热器的性能越优越;随着肋高进一步降低,散热器的平均温度、最大温差以及热阻不断增加,且增幅不断加快.

表 3 不同肋高模型的平均温度、最大温差及热阻

Tab.3

| hf/mm | tavg/℃ | ΔTh/K | R/(K·W−1) |

| 2.0 | 41.94 | 13.67 | 0.035 7 |

| 1.8 | 41.01 | 12.66 | 0.034 5 |

| 1.6 | 41.95 | 13.11 | 0.036 9 |

| 1.4 | 43.24 | 13.93 | 0.039 9 |

| 1.2 | 44.71 | 14.97 | 0.043 1 |

如图8所示为不同肋高微通道散热器在泵功为0.04 W和加热功率为540 W条件下的等值线温度图. 在加热功率为540 W的情况下,肋高为1.8 mm的微通道散热器与封闭通道方案相比,平均温度降低了3.48%,最大温差降低了6.66%;与肋高为1.2 mm的方案相比,平均温度降低了13.11%,最大温差降低了13.53%. 因此,当微通道散热器由封闭通道变为非封闭结构时,在一定范围内,肋高的减少能够有效提高散热器的散热性能和均温性. 当肋高继续降低至低于最佳值时,散热器的散热性能和均温性将逐渐降低.

图 8

图 8 不同肋高模型的温度分布

Fig.8 Temperature distribution of models with different fin heights

3.2. 流动特性研究

3.2.1. 流动压降研究

如图9所示,分析封闭通道散热器和肋高分别为1.8、1.6、1.4、1.2 mm的微通道散热器在加热功率为540 W下的压差和流量随泵功的变化. 可以看出,随着微通道散热器肋高的降低,在相同泵功下,冷却剂流量呈增加趋势,工质进出口两端的压降呈降低趋势. 这表明当微通道散热器的各通道连通,即不采用封闭通道方案时,能够有效降低工质流动阻力. 随着肋高的降低,这种趋势会进一步增强,即进一步减少工质进出口两端的压差. 综上所述,降低微通道散热器的肋高可以有效降低工质流动的阻力,故在一定程度上减少微通道散热器肋高,有助于提高散热器的整体性能,使其在相同泵功下实现更好的散热效果.

图 9

图 9 不同泵功下不同肋高模型的流动特性研究

Fig.9 Study on flow characteristics of models with different fin heights under different pump powers

3.2.2. 模型流场研究

如图10所示,对封闭通道散热器和肋高分别为1.8、1.6、1.4、1.2 mm的微通道散热器在泵功为0.04 W和加热功率为540 W情况下的中间通道yz平面速度矢量图进行分析. 流动压降研究发现,在相同泵功下,降低肋高会增加冷却水流量;由速度矢量可知,采用非封闭通道结构的整个通道流速分布更加均匀,通道连通区域流速增加,射流冲击导致的高流速不均匀性减少,这是通道上方连通增加了横向扰流引起的. 因此,采用非封闭通道结构能避免进口射流冲击导致的进口流场速度较大现象,同时增加通道上部分横向扰流,改善微通道散热器流场不均匀,减少流动阻力同时促进传热.

图 10

图 10 不同肋高模型的通道中间截面速度矢量图

Fig.10 Velocity vector map at mid-section of models with different fin heights

4. 结 语

对不同肋高的微通道散热器的流动传热特性进行系统研究和分析. 1)流动特性的影响:采用非封闭通道结构能增加横向扰流,有效改善流场均匀性,使流场速度分布更加均匀,减小散热器的压降阻力,提高流动的稳定性和效率. 2)存在最佳肋高值:肋高在一定范围内存在最佳值,使得微通道散热器的散热性能和均温性能达到最优水平. 在5组方案中,肋高为1.8 mm的方案散热性能与均温性能最佳,与肋高为1.2 mm的方案相比,平均温度降低了14.95%,最大温差降低了15.43%,热阻降低了19.95%. 3)分析了封闭及非封闭结构微通道散热器流动传热特性,通过实验验证了理论模型. 选择适当的肋高对微通道散热器的性能至关重要. 研究结果可为微通道散热器设计提供参考,有助于优化散热性能和流动特性,提高微通道散热器的实际应用效率和可靠性. 本研究为微通道散热器的结构及散热性能优化提供了新的改进思路,未来计划在微通道散热器的通道结构改变对散热器流动传热特性的影响(如改变肋片结构及肋片分布方式)方面做进一步探究.

参考文献

我国绿色数据中心建设工作的实践与探索

[J].

Practice and exploration of green data center construction in China

[J].

A hybrid data center architecture for big data

[J].DOI:10.1016/j.bdr.2016.02.001 [本文引用: 1]

能源互联网下的数据中心能源供应

[J].

Energy supply of data centers under the energy internet

[J].

A review of current status of free cooling in datacenters

[J].DOI:10.1016/j.applthermaleng.2016.10.093 [本文引用: 1]

数据中心多尺度热管理策略综述

[J].DOI:10.3969/j.issn.2095-4468.2021.03.101 [本文引用: 1]

Review of multi-scale thermal management strategy in data center

[J].DOI:10.3969/j.issn.2095-4468.2021.03.101 [本文引用: 1]

Microchannel heat sinks with nanofluids for cooling electronic components: performance enhancement, challenges, and limitations

[J].DOI:10.1016/j.tsep.2022.101608 [本文引用: 1]

Exergy analysis and performance evaluation of flow and heat transfer in different micro heat sinks with complex structure

[J].DOI:10.1016/j.ijheatmasstransfer.2015.01.039 [本文引用: 1]

入口位置及角度对微通道散热器内流体流动与传热的影响

[J].

Influence of inlet port position and angle on flow and heat transfer of microchannel heat sink

[J].

金属微通道热沉换热特性仿真与实验研究

[J].DOI:10.3969/j.issn.1006-7086.2020.02.008 [本文引用: 1]

Simulation and experimental research on heat transfer of metal microchannel heat-sink

[J].DOI:10.3969/j.issn.1006-7086.2020.02.008 [本文引用: 1]

Experimental and numerical investigation of single-phase heat transfer using a hybrid jet-impingement/micro-channel cooling scheme

[J].

Numerical study of a hybrid jet impingement/micro-channel cooling scheme

[J].

An experimental study of a new hybrid jet impingement/micro-channel cooling scheme

[J].

射流式水冷散热器关键参数对性能影响的模拟研究

[J].DOI:10.3969/j.issn.0253-4339.2021.06.131 [本文引用: 1]

Numerical simulation of the performance of jet impingement liquid-cooling heat sink with different key parameters

[J].DOI:10.3969/j.issn.0253-4339.2021.06.131 [本文引用: 1]

Effect of fluid distribution on the cooling performance of hybrid microchannel and slot-jet impingement system

[J].DOI:10.1016/j.applthermaleng.2022.119913 [本文引用: 1]

翅柱式水冷CPU芯片散热器冷却与流动性能

[J].

Experimental study on cooling and flow performance of water-cooling radiator with different pin-fins structures for CPU cooling

[J].

Thermal performance of open microchannel heat sink with variable pin fin height

[J].DOI:10.1016/j.ijthermalsci.2020.106609 [本文引用: 1]

Effects of channel shape on the cooling performance of hybrid micro-channel and slot-jet module

[J].DOI:10.1016/j.ijheatmasstransfer.2017.05.092 [本文引用: 1]

Numerical investigations of heat transfer in hybrid microchannel heat sink with multi-jet impinging and trapezoidal fins

[J].DOI:10.1016/j.ijthermalsci.2021.106902

Numerical investigation of flow field and heat transfer characteristics in a latticework duct with jet cooling structures

[J].DOI:10.1016/j.ijthermalsci.2020.106553 [本文引用: 1]

A cell-based smoothed finite element model for the analysis of turbulent flow using realizable k-ε model and mixed meshes

[J].DOI:10.1016/j.jcp.2024.112783 [本文引用: 1]

Thermal conductivity of polymethyl methacrylate (PMMA) and borosilicate crown glass BK7

[J].DOI:10.1007/s10765-005-8106-5 [本文引用: 1]