3D打印水凝胶支架在组织工程领域的应用得到广泛关注,研究者利用不同方式3D打印的水凝胶支架被成功应用于皮肤[1-3]、软骨[4-5]、血管[6-7]等组织和器官修复. 对于定向排列的组织(如神经、肌肉、血管等),细胞形态和分布会显著影响组织的生长和分化情况. 传统3D打印方式制备的纤维直径较大,无法为轴突的再生提供有效引导,难以满足功能尺寸需求. 为了突破这一局限性,Sun等[8]提出近场静电纺丝(near-field electrospinning, NFES)的概念,实现了微纳级纤维的有序排列. Huang等[9]提出新一代电直写技术,通过电场诱导射流精确沉积实现高分辨率、稳定可控的微图案制备;该项技术具有制造工艺简单、可直接成型的特点,已经广泛应用于传感器[10-11]、光子器件[12-13]、微纳制造[14-15]以及组织工程支架[16-18]等领域.

多项研究已经利用电直写成型的亚微米级纤维制备用于神经[19]、肌肉组织损伤[20]的组织工程支架,显著改善了缺损部位的修复及再生效果. 例如Yeo等[21]提出电直写载细胞纤维技术,直接将负载的活细胞包裹在定向的微尺度纤维中,成功诱导成肌细胞沿着打印方向生长,实现了细胞肌源性分化,促进了肌肉再生进程. Fang等[22]采用电直写工艺开发了导电多尺度纤维支架作为神经导管用于修复外周神经损伤,成功促进了外周神经再生、髓鞘形成的功能恢复. Zhang等[23]通过电直写技术制备具有超细纤维异质性结构、机械稳定的聚己内酯(polycaprolactone, PCL)网格支架,并将其用于类神经细胞PC12的定向生长调控,在神经修复领域显示出巨大的应用潜能. Wang等[24]利用电直写工艺实现具有结构复杂性和高导电性导电支架的制造,该方法有望实现构建与人体复杂程度和相互作用相似的三维神经网络.

上述研究展示了电直写打印技术在组织再生中的应用潜力,但缺乏对打印参数的优化及改进,同时电直写打印面临成套设备昂贵、难以拆卸及后续改造的问题. 为了推动电直写成型工艺在组织工程领域更广泛的应用,有必要开发低成本且具有制备亚微米级纤维能力的电直写打印设备. 海藻酸钠(sodium alginate,SA)是天然带负电的多糖,具有来源广、无毒、易降解、可离子交联成胶等多种特性,被广泛应用于生物制品领域[25]. SA的增稠性和稳定性使其在喷印过程中始终保持稳定的形态及黏度,利于提高成型精度及打印效率. 这种材料内部负电荷相互排斥的影响及分子链刚性较强、内部链缠结不足,导致海藻酸钠难以单独作为电直写打印墨水[21]. 聚氧化乙烯(polyethylene oxide,PEO)是结晶性、热塑性的水溶性高分子聚合物,在材料加工、生物医学领域有广阔的应用前景. PEO溶液的高黏度、良好导电性使其具备快速喷印成型能力,成为电直写打印的理想材料. 本研究以电流体动力学和静电场相关理论为基础,自主搭建低成本电直写打印平台,根据2种材料的特性开发不同浓度的SA/PEO复合生物墨水,通过细胞实验验证其生物相容性,系统探究不同打印参数对打印模式及沉积纤维分辨率的影响,确定最优打印参数以实现不同类型微图案的制备.

1. 实 验

1.1. 电流体动力直写打印系统的搭建与测试

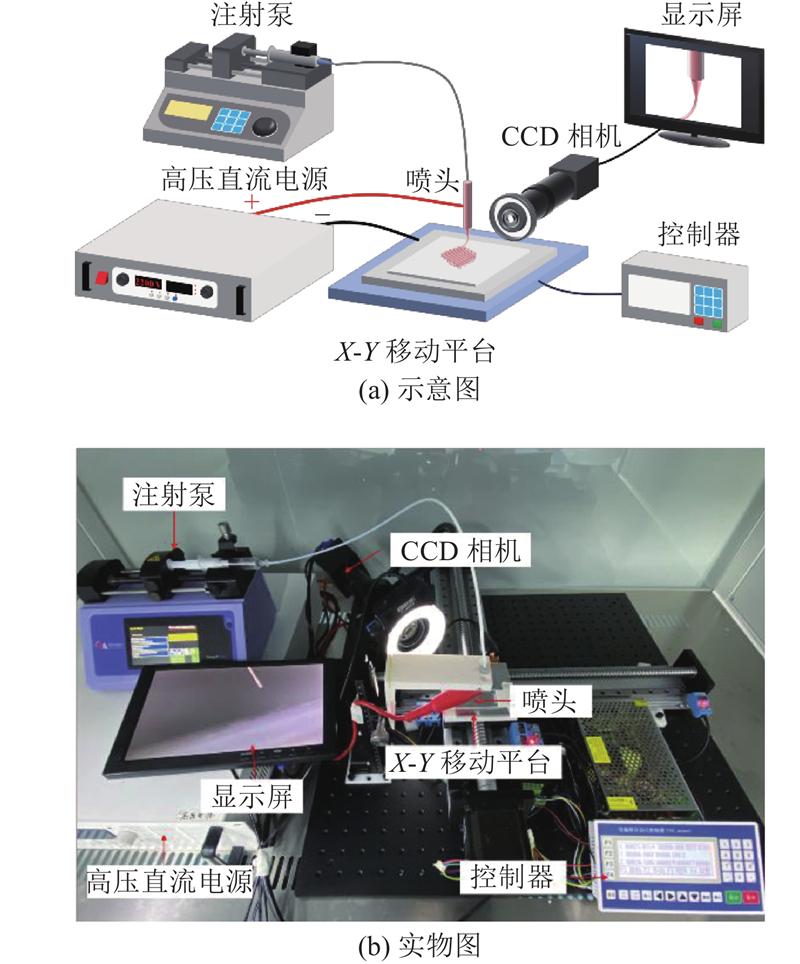

如图1所示,电直写打印装置由实验室自主搭建,主要包括微量注射泵、高压直流电源、X-Y运动平台、控制器、CCD相机及显示屏. 高压电源的正极通过耐高压金属夹与不锈钢喷嘴连接,负极与导电基底铝板相接并接地,使喷嘴和金属基板之间形成强电场. 复合生物墨水通过注射泵以额定速率由聚四氟乙烯管输送到金属喷嘴处,当施加合适的电场时,溶液从喷嘴处喷射形成射流,配合控制器中编写好的程序实现规律微图案在X-Y平台的沉积. CCD相机用于实时监控喷嘴处的射流成型状况,分辨不同的喷射模式. 基于自主搭建的电直写打印平台进行电直写工艺优化实验,分析溶液浓度、施加电压、注射泵流率及基板移速等参数对纤维沉积效果及精度的影响. 具体实验步骤如下:1)将预先配制好的SA/PEO复合生物墨水注入固定于注射泵上的注射器中,按照恒定流率向喷嘴处输送溶液;2)启动高压直流电源装置,确保针头和基板之间形成稳定的高压电场;3)将控制器设置为自动模式,依据预先编程的路径规划指令,精确操控基板的运动轨迹,得到沉积的图案化纤维.

图 1

1.2. 可打印海藻酸钠/聚氧化乙烯复合生物墨水的配制

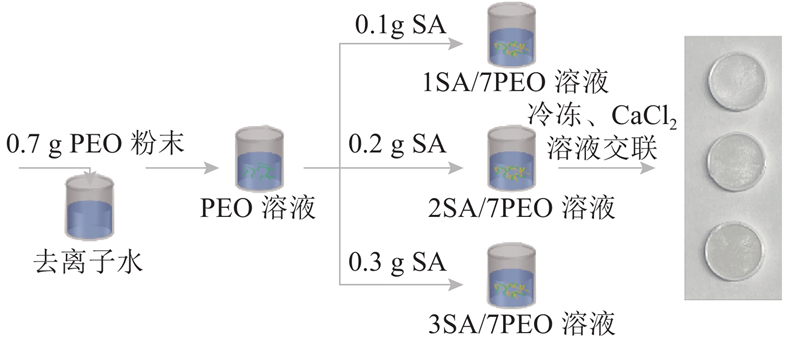

分别配制3种不同质量浓度的复合生物墨水:1SA/7PEO、2SA/7PEO和3SA/7PEO. PEO黏均分子量为300 000,生化级SA分子量结构单位的理论值为198.11,平均真实值为222.00. 如图2所示为复合生物墨水配制方法,使用电子天平,称量0.7 g PEO粉末缓缓加入有10 mL去离子水的烧杯中,在40 ℃水浴锅中加热搅拌至粉末完全溶解,得到均匀的PEO溶液. 使用电子天平分别称取0.1、0.2、0.3 g SA粉末,缓慢加入已经配制好的PEO水溶液中,磁力搅拌至溶液混合均匀后静置1 h,得到最终的生物复合墨水. 在10 mL无水乙醇中加入0.2 g CaCl2颗粒配制交联剂,使制备好的复合生物墨水固化形成水凝胶.

图 2

图 2 海藻酸钠/聚氧化乙烯水凝胶的制备过程

Fig.2 Preparation process of sodium alginate/polyethylene oxide hydrogels

1.3. PC12细胞培养

直接从生物体获取神经细胞难度大、数量少、培养过程复杂,为此采用源自大鼠肾上腺嗜铬细胞瘤的PC12细胞进行生物学测试. PC12细胞与神经细胞均来源于神经脊,在结构、功能上与神经元相似,且来源广、易培养,是研究神经细胞生长、分化及凋亡过程的理想模型. PC12细胞在37 ℃、5%(V/V)CO2、含有10%(V/V)马血清(horse serum, HS)、5%(V/V)胎牛血清(fetal bovine serum, FBS)和1%(V/V)青霉素-链霉素的RPMI-1640培养基中培养.

1.4. 海藻酸钠/聚氧化乙烯水凝胶上的细胞培养

为了探究不同浓度的复合生物墨水对PC12细胞生长情况的影响,制备相应的水凝胶片. 1)使用挤出式打印机制备直径15 mm,高3.5 mm的聚乳酸(polylactic acid, PLA)圆柱模具,并对其进行灭菌处理. 2)将提前配制好的复合生物墨水加入模具中,在−80 ℃的冰箱中冷冻过夜后使用制备好的CaCl2无水乙醇溶液交联4 h形成SA/PEO水凝胶片,将制备好的水凝胶片浸泡在75%(V/V)的酒精中并紫外灭菌4 h,使用磷酸缓冲盐溶液(phosphate buffer saline, PBS)清洗水凝胶片上残留的酒精,放入24孔板中在高糖培养基(dulbecco’s modified eagle medium, DMEM)中浸泡24 h. 3)将PC12细胞以2.5×103 cm−2的密度接种在制备好的水凝胶表面,置于培养箱中培养.

1.5. 细胞在水凝胶上的生长评价

细胞在水凝胶片上培养至第1、3、5天后,分别对3种水凝胶片使用活死染色试剂(Calcein-AM/PI)和细胞计数试剂(Cell Counting Kit-8, CCK-8)检验其细胞活性及其增殖情况. 具体操作步骤如下:1)将24孔板中的培养液吸出,用PBS溶液将支架冲洗2次之后在相应的孔板中分别加入配制好的活细胞染色试剂(Calcein-AM)放入培养箱中孵育45 min,CCK-8染色剂孵育1 h;2)在活染色孵育结束后,使用PBS溶液清洗2次,加入死细胞染料试剂(Calcein-PI)染色15 min,待孵育结束后,将支架再次用PBS溶液清洗3次,并放置于细胞成像多功能微孔板检测系统(伯腾仪器有限公司,Cytation5)中观察. 3)将孵育1 h后的CCK-8染色剂以每孔100 μL移入96孔板内并除去气泡,放入细胞成像多功能微孔板检测系统中测量其吸光度OD.

2. 结果与讨论

2.1. 海藻酸钠/聚氧化乙烯的生物相容性

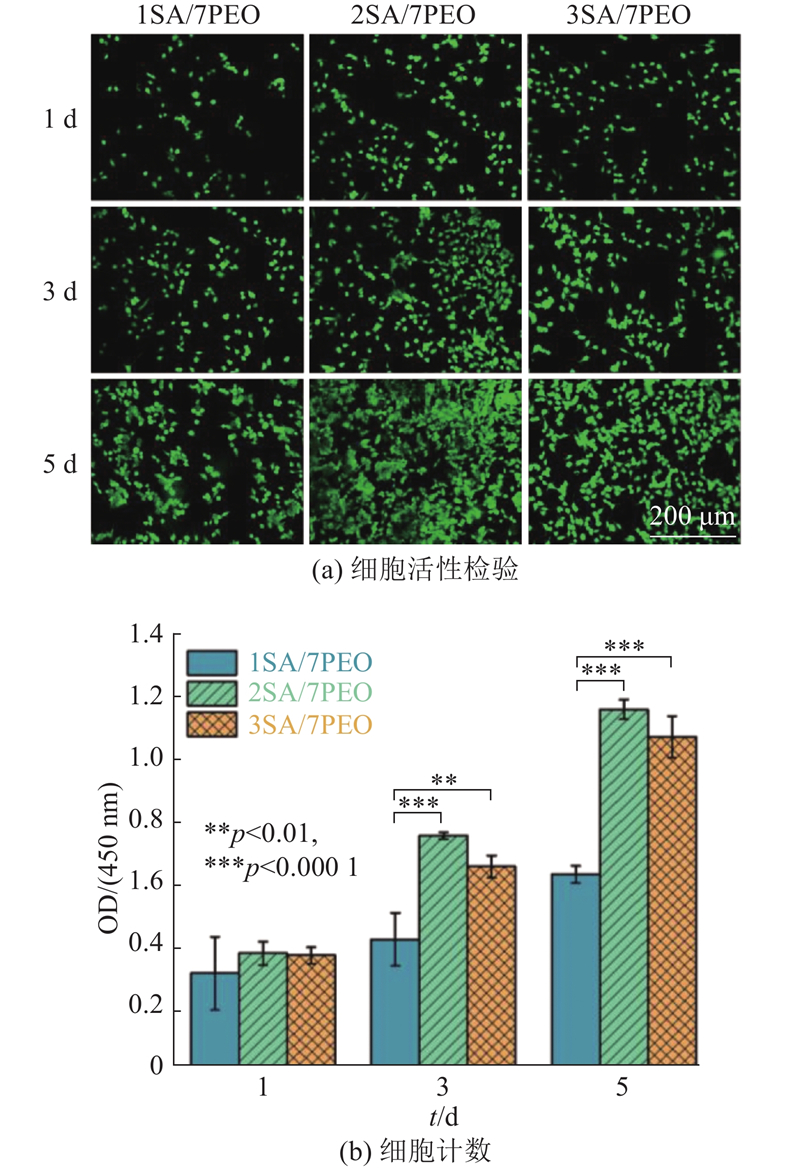

为了探究不同浓度SA/PEO复合生物墨水对PC12细胞的细胞相容性,将3种SA/PEO水凝胶在经过75%(V/V)酒精、紫外灭菌、PBS清洗、DMEM浸泡过夜后接种细胞,进行活死染色和CCK-8实验. 如图3(a)所示为这3种水凝胶片在第1、3、5 d的活死染色图. 结果表明,PC12细胞可以在SA/PEO复合水凝胶上生长. 随着复合水凝胶中SA增加,PC12细胞的数量、密度均呈上升趋势,但增加到3SA/7PEO时,细胞数量减少,该趋势与图3(b)所示的CCK-8结果一致. 分析原因:Ca2+可以促进SA/PEO水凝胶交联,随着复合水凝胶中SA增加,复合水凝胶具有更高的机械强度,给予细胞更强的支撑,有利于细胞生长和增殖. SA过多使交联过程中水凝胶表面韧性变差,导致裂痕形成,无法为细胞提供平滑的黏附基底,从而限制细胞生长. 综上所述,2SA/7PEO复合水凝胶支架具有更好细胞相容性,可作为支撑PC12神经细胞存活、生长、发育的基底材料.

图 3

图 3 海藻酸钠/聚氧化乙烯水凝胶生物学表征

Fig.3 Biological characterization of sodium alginate/polyethylene oxide hydrogels

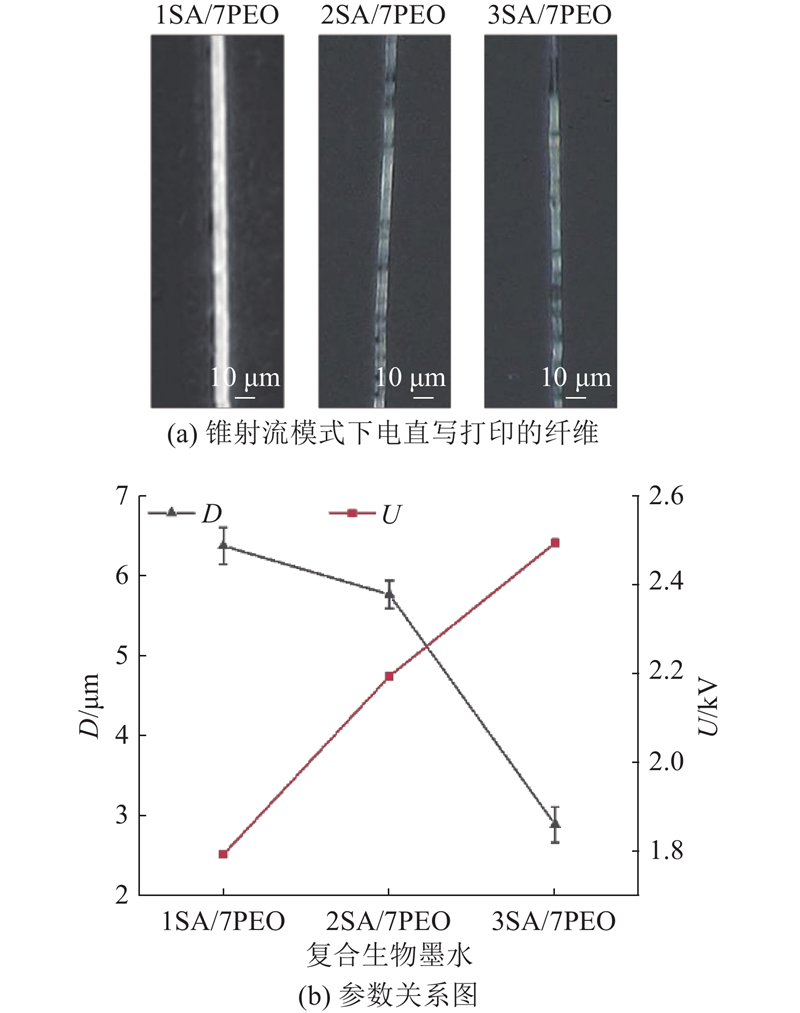

2.2. 海藻酸钠/聚氧化乙烯的电直写性能

图 4

图 4 海藻酸钠/聚氧化乙烯复合生物墨水电直写打印

Fig.4 Electrohydrodynamic direct writing printing sodium alginate/polyethylene oxide composite bioinks

表 1 复合生物墨水在2种喷射模式下的开启电压

Tab.1

| 模式 | Uon/V | ||

| 1SA/7PEO | 2SA/7PEO | 3SA/7PEO | |

| 微射流 | 1 600 | 1 700 | 2 300 |

| 锥射流 | 1 800 | 2 200 | 2 500 |

2.3. 海藻酸钠/聚氧化乙烯电直写打印的多种模式和分辨率

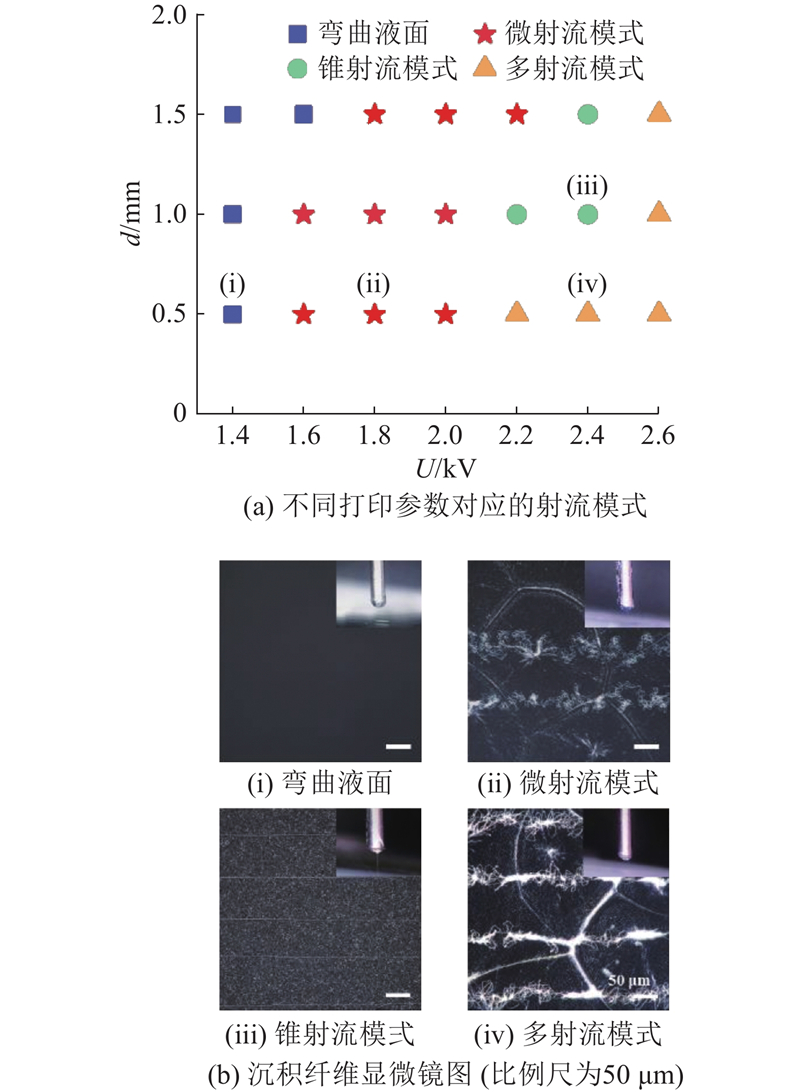

如图5所示,采用2SA/7PEO复合生物墨水进行电直写打印时,在不同的条件下出现3种模式:微射流、锥射流和多射流. 施加电压U较小或打印距离d较大时,溶液在电场力、注射泵驱动力及重力的共同作用下聚集到喷嘴处,形成弯液面,此时溶液受到的电场力不足以克服其表面张力形成射流;通过增大电压或减小打印距离而增大电场强度后,大量离子在强电场下被电离,溶液受到更强的电场力作用,此时电场力与其表面张力处于平衡状态,液滴表面形成不稳定的射流,即微射流模式. 电场持续增大,喷嘴尖端聚集的溶液逐渐形成泰勒锥,进入稳定的锥射流模式,这种模式下沉积的纤维稳定、有序、均匀,为电直写打印的最佳模式. 随着电场持续增加,液滴表面产生多股射流,进入多射流模式,形成的射流变得杂乱无序. 由于过高的电场,使用多射流模式打印可能会损坏电直写打印平台以及高压电源,在实际操作过程中应当避免出现该模式.

图 5

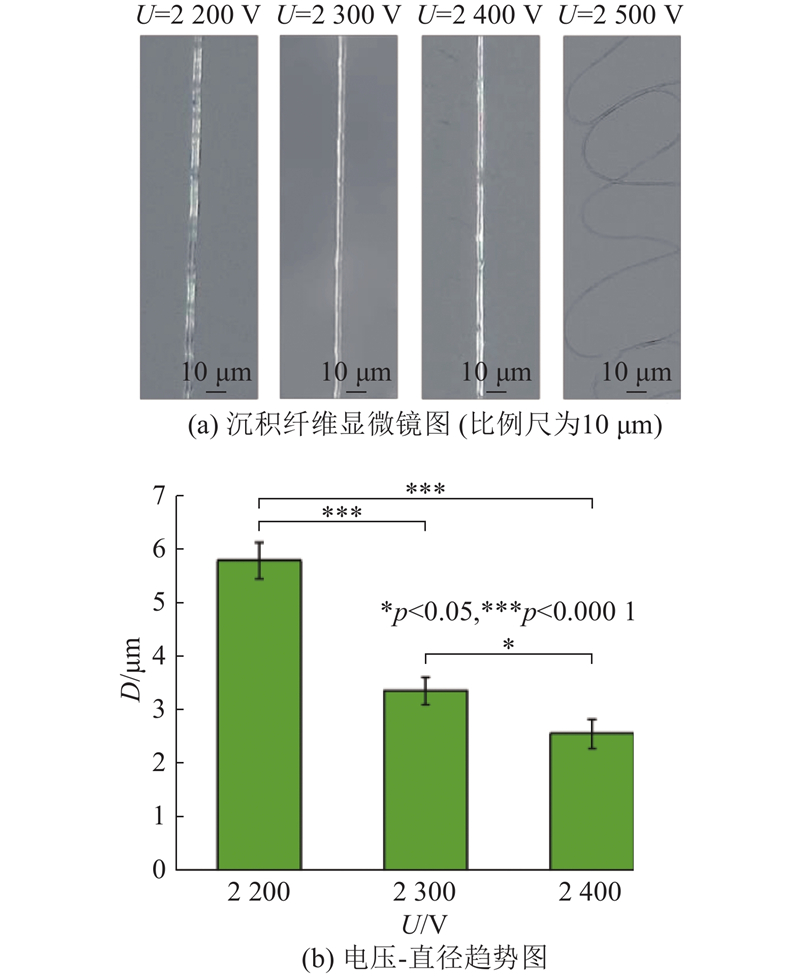

分析施加电压、注射泵流率及移动速度等不同打印参数对打印模式及分辨率的影响. 由上述分析可知,2SA/7PEO复合生物墨水在电压U=2 200 V时形成锥射流,喷射稳定纤维. 在研究施加电压对打印纤维分辨率的影响时,设定打印距离d=1 mm,注射泵流率Q=200 nL/min,基板移动速度v=300 mm/min,施加电压从2 200 V开始逐渐增大,结果如图6所示. 当电压为2 200~2 400 V时,均为单一、稳定、有序的纤维,且纤维直径呈减小趋势. 当电压增加到2 500 V时,喷射进入多射流模式,基板上产生多股纤维沉积. 原因是在固定打印距离不变的条件下,增大施加电压导致喷嘴和基板之间的电场增强,溶液电离出更多离子,同时受到更强的电场力. 此时电场力对稳定射流的形成起主导作用,从喷嘴处“拉”出更细的纤维. 当电场较小时,注射泵推力对射流的形成影响更大,将溶液从喷嘴处“推”出,导致纤维宽度较大.

图 6

图 6 施加电压对沉积纤维线宽的影响

Fig.6 Influence of voltage on linewidth of deposited fibers

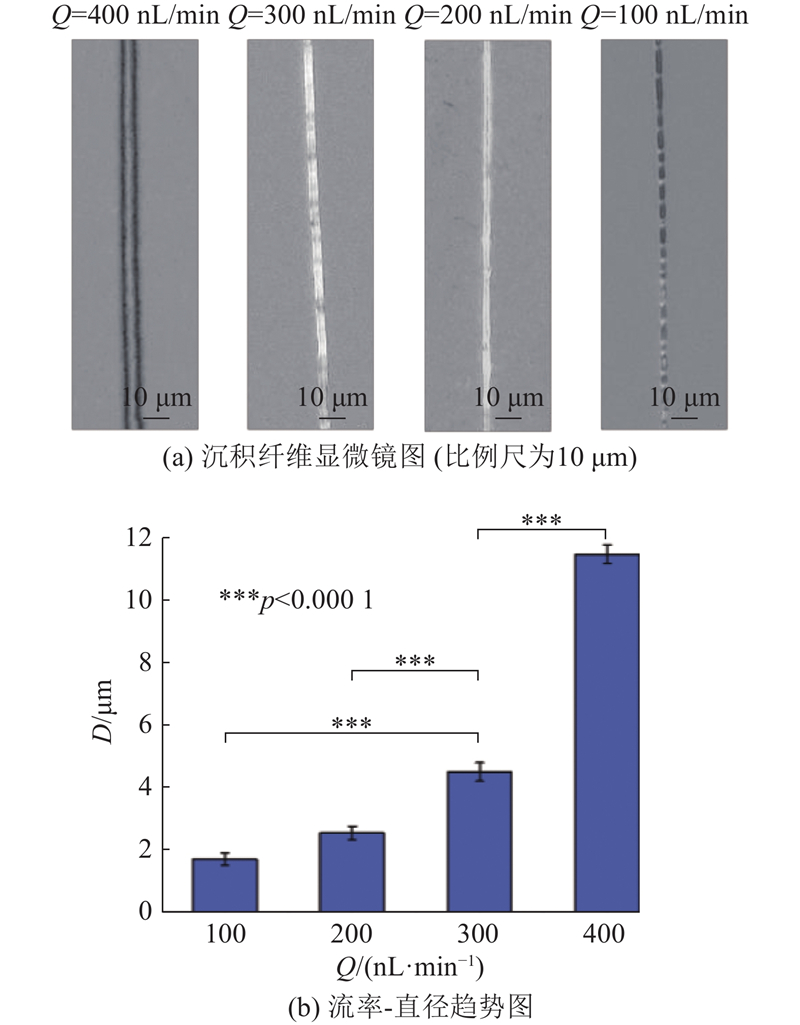

除此之外,注射泵流率和X-Y平台移动速度也是影响纤维成型分辨率的2个关键因素. 固定施加电压U=2 400 V,打印距离d=1 mm,基板移动速度v=300 mm/min,在一定范围内改变注射泵流率,以探究其对纤维沉积情况的影响. 结果如图7所示,沉积纤维直径D随着注射泵流率Q减小而减小,当Q=200 nL/min时,纤维分辨率达到2.48±0.27 μm左右. 当Q减小到100 nL/min时,纤维线宽虽然更小却出现了不连续、不均匀的情况. 随着注射泵流率减小,喷嘴处聚集的溶液减少,喷嘴在固定位置沉积的溶液量相应减少,导致沉积纤维线宽变小. 但当注射泵流率过小时,在同一位置沉积的墨水量较少,基板移动时对沉积的纤维进行拉扯,造成纤维沉积不均匀的现象.

图 7

图 7 注射泵流率对沉积纤维线宽的影响

Fig.7 Influence of syringe pump flow rate on linewidth of deposited fibers

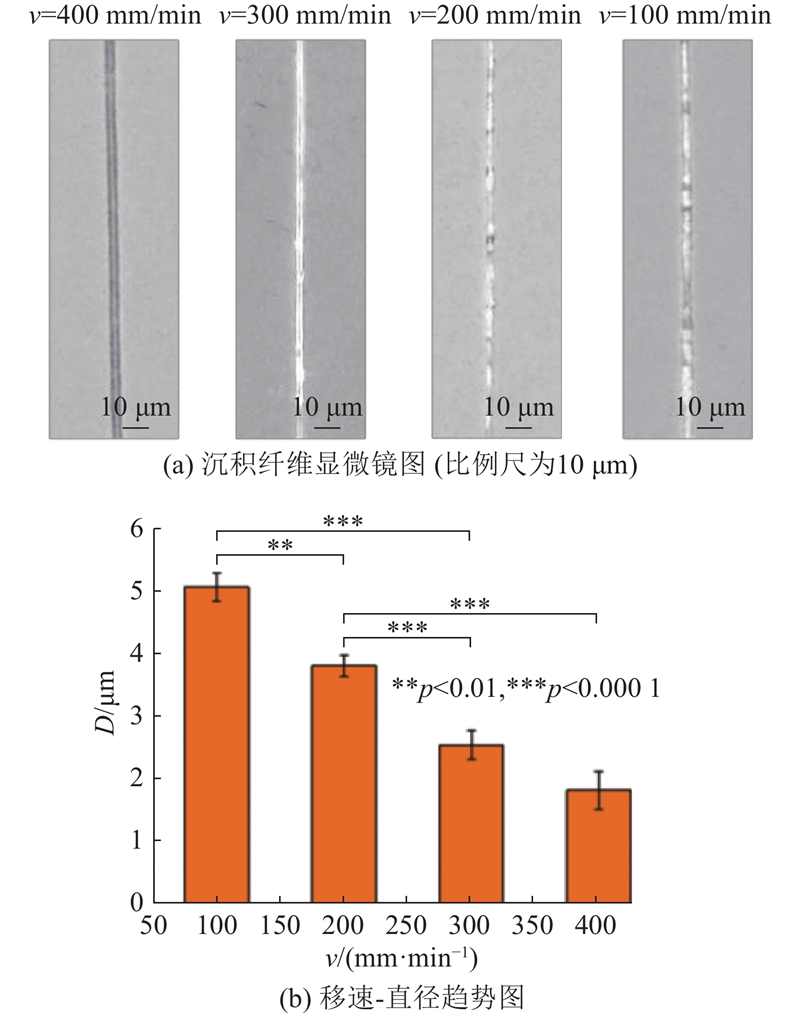

如图8所示,通过控制器编程载入电机驱动器设置不同的基板移动速度,探究基板移动速度对射流成型分辨率的影响. 设置X-Y平台的移速v=100~400 mm/min,在其他参数不变的情况下进行电直写打印. 当v=400 mm/min时,纤维分辨率最高可达到1.83 μm;当v=100 mm/min时,沉积的纤维直径最大. X-Y平台移速对纤维成型分辨率的影响机制与注射泵流率相似,均为流率−移速关系对射流成型的共同影响作用. 平台移动速度较大时喷嘴在基板同一位置的停留时间减少,导致该位置上积聚的墨水流量减少,沉积的纤维宽度相应减小. 当平台移动速度持续增大超出最佳范围时,产生纤维拉扯现象,致使沉积纤维宽度不一致甚至断裂,不利于电直写打印均匀、连续的微图案.

图 8

图 8 基板移速对沉积纤维线宽的影响

Fig.8 Influence of substrate movement speed on linewidth of deposited fibers

对SA/PEO复合生物墨水电直写打印过程中出现的不同喷射模式的条件及3个关键因素的实验结果表明,锥射流为最适合电直写打印的模式,这种喷射模式下得到的纤维更加稳定、均匀、可控,且在一定范围内增大施加电压、减小注射泵流率、增加X-Y平台移动速度均可以减小射流成型的宽度,提高打印微图案的分辨率. 在实际打印过程中,可根据所需的纤维直径来适当调节以上打印参数得到合适精度的纤维,实现固定尺寸的微图案沉积.

2.4. 海藻酸钠/聚氧化乙烯多层微图案打印

施加电压U=2 200 V,打印距离d=1 mm,注射泵流率Q=200 nL/min,基板移动速度v=300 mm/min,在该参数下分别电直写打印单层、多层网格结构. 在载玻片基底上覆涂PEO溶液并烘干,得到处理后的电直写打印基底. 制备的PEO纤维膜会影响电荷分布,进而改变空间电场,形成尖端效应,对电直写过程产生辅助电场聚焦、稳定射流的作用,改善纤维沉积移位、拉扯问题,实现纤维沉积自准焦[26].

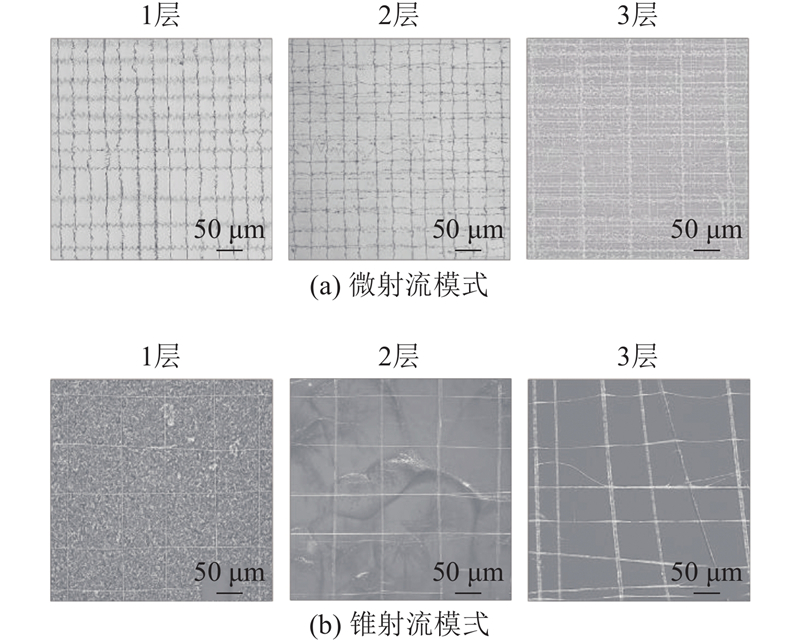

基于上述实验基础,分别使用微射流、锥射流2种模式进行电直写打印. 微射流模式下的打印参数:施加电压U=1 800 V,打印距离d=1 mm,注射泵流率Q=200 nL/min,基板移动速度v=300 mm/min;锥射流模式在其他条件不变的基础上将电压增加至2 200 V进行电直写打印. 如图9所示,微射流模式形成的网格较为密集,数量较多,但该模式下沉积的纤维宽度不均匀、射流形成位置不固定,导致随着打印层数的增加,上层结构和底层出现一定的偏离. 锥射流模式确保了纤维的均匀、稳定沉积,有效改善并优化了多层网格结构存在的偏差问题. 单根均匀、有序的纤维更有利于细胞的黏附,促进其生长和增殖[27-29],更加适用于神经修复方面的组织工程应用.

图 9

3. 结 语

本研究1)根据电流体动力学直写打印技术原理自主研制搭建了低成本、可拆卸的电直写打印机并实现稳定打印,为自主搭建简易、低成本的电直写打印机提供了参考. 2)利用自主搭建的电直写打印平台实现了不同浓度SA/PEO复合生物墨水的稳定、有序沉积,分析了在打印过程中出现3种喷射模式的原因. 3)通过细胞实验证明PC12细胞可以在SA/PEO支架上很好地黏附、生长和增殖;对该生物支架的生物相容性及电直写性能进行综合分析,最终选择2SA/7PEO为最佳比例的复合生物墨水. 4)从电压、打印距离及基板移动速度3个方面探究不同打印参数对纤维成型分辨率的影响,实验结果表明,在一定范围内,增大施加电压、减小打印距离和增加基板移动速度均可减小沉积纤维直径;在电压为2 400 V,打印距离为1 mm,注射泵流率为200 nL/min,基板移动速度为300 mm/min的条件下,最小可实现2.48 ± 0.27 μm的打印精度. 使用SA/PEO复合生物墨水打印多层网格结构,为电直写打印组织工程支架治疗外周神经损伤提供了新思路. 本研究仍存在一定局限性,例如材料体系较为单一,打印参数优化范围有限,生物学验证不够深入等. 未来研究将重点开发多功能复合生物墨水,结合智能算法优化打印工艺,并通过体外神经分化实验和动物模型进一步验证该生物支架的神经修复效果,以推动其在临床治疗中的应用.

参考文献

3D bioprinting constructs to facilitate skin regeneration

[J].DOI:10.1002/adfm.202105080 [本文引用: 1]

Advances and innovations of 3D bioprinting skin

[J].

3D printed, environment tolerant all-solid-state capacitive ionic skin

[J].DOI:10.1039/D2TA05388H [本文引用: 1]

3D printed chondrogenic functionalized PGS bioactive scaffold for cartilage regeneration

[J].DOI:10.1002/adhm.202301006 [本文引用: 1]

3D-printed fish gelatin scaffolds for cartilage tissue engineering

[J].DOI:10.1016/j.bioactmat.2023.02.007 [本文引用: 1]

3D bioprinted multicellular vascular models

[J].DOI:10.1002/adhm.202101141 [本文引用: 1]

3D printing of tissue engineering scaffolds: a focus on vascular regeneration

[J].DOI:10.1007/s42242-020-00109-0 [本文引用: 1]

Near-field electrospinning

[J].DOI:10.1021/nl0602701 [本文引用: 1]

Electrohydrodynamic direct-writing

[J].DOI:10.1039/c3nr04329k [本文引用: 1]

Electrohydrodynamic printing for high resolution patterning of flexible electronics toward industrial applications

[J].DOI:10.1002/inf2.12505 [本文引用: 1]

Electrohydrodynamic jet printed conducting polymer for enhanced chemiresistive gas sensors

[J].DOI:10.1039/D0TC05719C [本文引用: 1]

Direct patterning of perovskite nanocrystals on nanophotonic cavities with electrohydrodynamic inkjet printing

[J].DOI:10.1021/acs.nanolett.2c00473 [本文引用: 1]

Flexible and transparent W-band absorber fabricated by EHD printing technology

[J].DOI:10.1109/LAWP.2020.3000786 [本文引用: 1]

High density, addressable electrohydrodynamic printhead made of a silicon plate and polymer nozzle structure

[J].DOI:10.1039/D2LC00624C [本文引用: 1]

Crosstalk elimination for large-scale, high-density electrohydrodynamic printing via optimization of nozzle material and structure

[J].DOI:10.1016/j.addma.2023.103815 [本文引用: 1]

Expanding melt-based electrohydrodynamic printing of highly-ordered microfibrous architectures to cm-height via in situ charge neutralization

[J].DOI:10.1002/admt.202101197 [本文引用: 1]

Electrohydrodynamic jet 3D printing of PCL/PVP composite scaffold for cell culture

[J].DOI:10.1016/j.talanta.2020.120750

Tip-viscid electrohydrodynamic jet 3D printing of composite osteochondral scaffold

[J].DOI:10.3390/nano11102694 [本文引用: 1]

Electrohydrodynamic printing of microfibrous architectures with cell-scale spacing for improved cellular migration and neurite outgrowth

[J].DOI:10.1002/smll.202207331 [本文引用: 1]

Functionalized alginate-based bioinks for microscale electrohydrodynamic bioprinting of living tissue constructs with improved cellular spreading and alignment

[J].DOI:10.1007/s42242-022-00225-z [本文引用: 1]

Electrohydrodynamic-direct-printed cell-laden microfibrous structure using alginate-based bioink for effective myotube formation

[J].DOI:10.1016/j.carbpol.2021.118444 [本文引用: 2]

3D printed conductive multiscale nerve guidance conduit with hierarchical fibers for peripheral nerve regeneration

[J].DOI:10.1002/advs.202205744 [本文引用: 1]

3D anisotropic photocatalytic architectures as bioactive nerve guidance conduits for peripheral neural regeneration

[J].DOI:10.1016/j.biomaterials.2020.120108 [本文引用: 1]

Reduced graphene oxide-encapsulated microfiber patterns enable controllable formation of neuronal-like networks

[J].DOI:10.1002/adma.202004555 [本文引用: 1]

The control of cell orientation using biodegradable alginate fibers fabricated by near-field electrospinning

[J].DOI:10.1016/j.msec.2016.02.028 [本文引用: 1]

Proliferation, behavior, and differentiation of osteoblasts on surfaces of different microroughness

[J].DOI:10.1016/j.dental.2016.08.217 [本文引用: 1]

Structure-induced cell growth by 3D printing of heterogeneous scaffolds with ultrafine fibers

[J].DOI:10.1016/j.matdes.2019.108092

Recent advance in surface modification for regulating cell adhesion and behaviors

[J].DOI:10.1515/ntrev-2020-0076 [本文引用: 1]