综上,在CFRTP低损伤加工方面开展了很多研究,主要集中在通过外界冷却的方式降低切削热和采用新型刀具获取较好的表面质量. 对于切削热对材料去除过程的影响以及不同纤维方向条件下的去除特性,仍须进一步研究. 本研究采用飞切试验的方法,模拟不同的切削温度,采用金刚石压头开展CFRTP表面去除过程研究,分析不同工艺参数、温度、纤维方向等因素对切削力、表面形貌的影响规律,阐明不同切削温度下CFRTP的去除特性.

1. 试验设计

1.1. 试验材料

试验所用材料为由T700碳纤维和增强树脂PA6(尼龙6)组成的碳纤维增强热塑性复合材料,工件材料尺寸为65 mm×45 mm×2.7 mm,碳纤维丝直径平均为7 μm,碳纤维的体积分数约为45%,材料的力学性能如表1所示.

表 1 T700/PA6碳纤维增强热塑性复合材料力学性能

Tab.1

| 参数 | 数值 | 参数 | 数值 | |

| 密度/ (kg·m−3 ) | 1.34 | 弹性模量/GPa | 26.5 | |

| 抗拉强度/MPa | 300 | 树脂玻璃化温度/℃ | 65.0 |

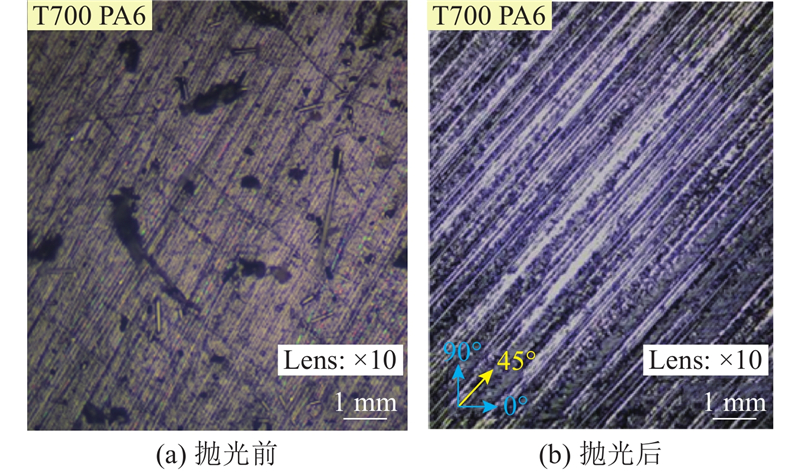

为了保证待飞切样件的表面质量,应尽可能消除任何显著的表面缺陷及降低表面粗糙度,以防止表面最后加工工序涉及脆性域磨削并留下加工损伤,对试验结果造成影响,采用ZYP230旋转重力式研磨抛光机对工件进行研磨-抛光的前处理. 使用ZYGO表面轮廓仪对抛光后的工件表面进行粗糙度测量,每个工件表面取3个测量点,测量结果取平均值,平均粗糙度为0.034 μm. 研磨抛光前后的工件材料观测得到的表面如图1所示,抛光去除了表面黏附的树脂与不规则的、断裂的纤维,使表面更光滑,纤维排列整齐且较为明显.

图 1

1.2. 试验系统

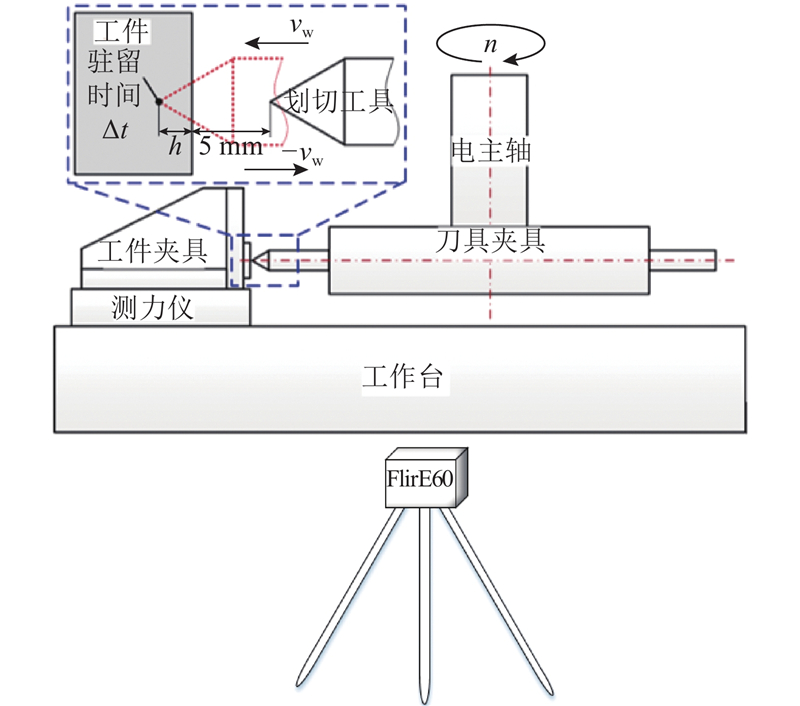

飞切试验在实验室自制复合材料钻铣试验台(加工精度为0.01 mm)上进行,试验装置如图2所示. CFRTP在实际加工过程中温度往往会高于树脂玻璃化温度,从而影响到材料的加工质量. 如表1所示PA6树脂的玻璃化温度为65 ℃,为了有效分析CFRTP在玻璃化温度附近的变化,模拟实际加工过程中切削温度对材料去除的影响,系统配备不同规格的加热片分别模拟50.0、85.0、110.0 ℃的加工环境温度,与常温(20.0 ℃)下的结果进行对比. 在PTC电加热片通电后,内部的陶瓷发热片开始升温,为样件加热提供恒定的加热功能,通过使用测温仪FlirE60实时监测加热区域的温度,保证试验样件所处的环境温度的准确性,红外测温仪距离样件飞切处约为1 m,具体参数设定如表2所示. 在不同温度θ下,热流体的物理性质如表3所示. 表中, ρ为密度,cp为比定压热容,λ为热导率,ν为运动黏度,Pr为普朗特数.

图 2

表 2 热成像仪设定参数

Tab.2

| 参数 | 数值 | 参数 | 数值 | |

| 辐射率 | 0.89 | 外部光学温度/℃ | 20.0 | |

| 反射温度/℃ | 15.0 | 相对湿度/% | 55 | |

| 距离/m | 1 | — | — |

表 3 热流体的物理性质

Tab.3

| θ/℃ | ρ/(kg·m−3) | cp/(kJ·kg−1·K−1) | λ/(102 W·m−1·K−1) | ν/(106 m2·s−1) | Pr |

| 20.0 | 1.205 | 1.005 | 2.59 | 15.06 | 0.703 |

| 50.0 | 1.093 | 1.005 | 2.83 | 17.95 | 0.698 |

| 85.0 | 0.986 | 1.009 | 3.09 | 21.60 | 0.691 |

| 110.0 | 0.922 | 1.009 | 3.28 | 24.29 | 0.687 |

飞切所使用的刀具为与刀盘装配的维氏压头(锥角为136°±15′),盘状的铝合金刀具夹具装夹在电主轴末端,试验样件与加热片共同紧固在夹具表面,通过螺纹连接在铝合金刀盘上,刀盘上与夹持器对称的位置处装有配重轴,保持刀具夹具的动平衡. 工件夹具固定在Kistler 9257b三向测力仪上,测力仪固定在机床工作台上. 测力仪通过LN5861电荷放大器和USB1902数据采集卡与计算机连接,将力信号转化为电压信号. 数据采集卡的采样频率为

试验结束后使用VHX–600E超景深三维显微镜对加工后的宏观表面进行观察,使用MDP0850光学显微镜与BRUKER扫描电镜(SEM)对微观的纤维与基体间的变形特点进行观测与分析.

1.3. 试验方案

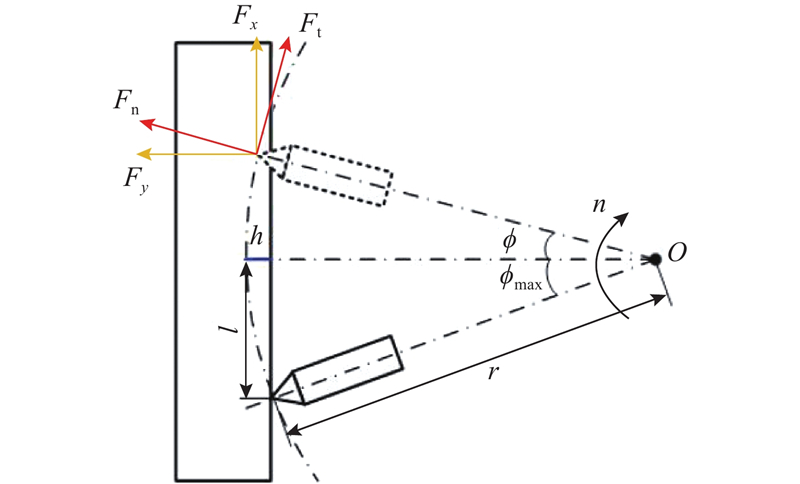

在试验过程中,主轴以转速

图 3

在飞切试验中,主要分析切向力

图 4

飞切试验参数如表4所示. 表中,ap为飞切深度,r为飞切半径,vs为飞切速度,

表 4 单点飞切试验参数

Tab.4

| 参数 | 数值 |

| ap/mm | 0.05、0.10 |

| r/mm | 162 |

| vs/(m·s−1) | 3、4、5、6、7 |

| Δt /s | 0.10~0.15 |

| vw/ (mm·min−1) | 100 |

2. 试验结果与讨论

2.1. CFRTP飞切过程的力热特性

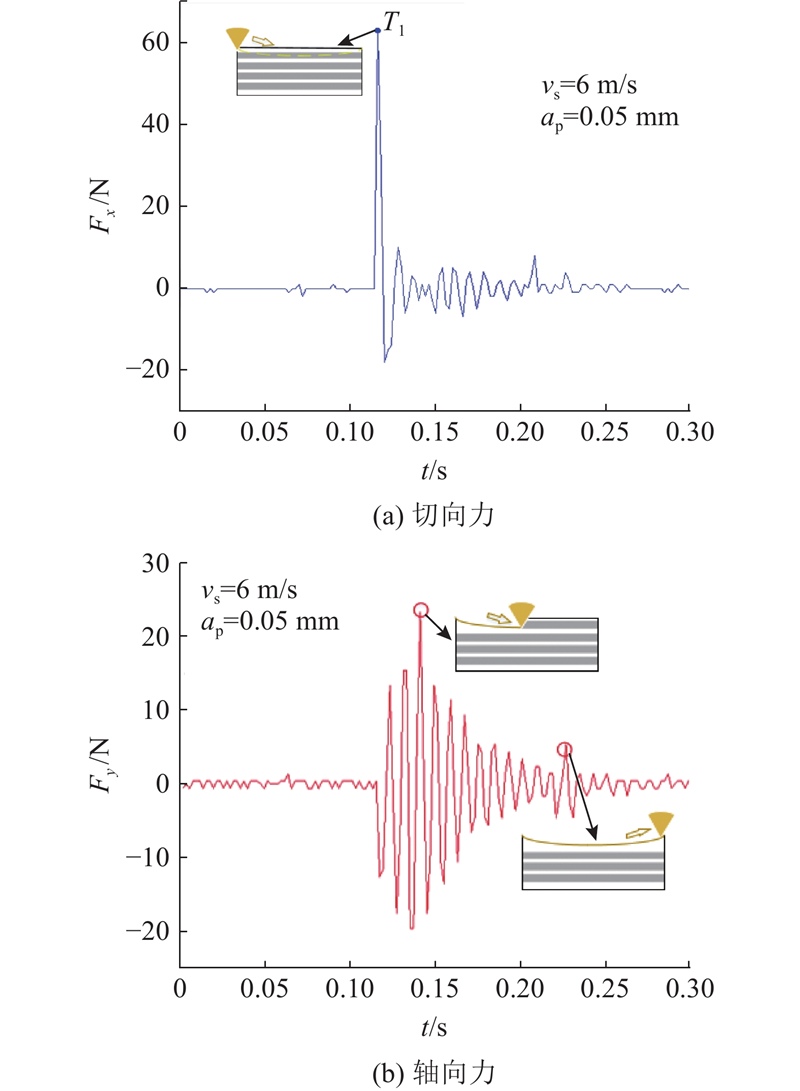

切削力与材料的实际去除状态密切相关,因此通过对切削力的研究可以帮助分析飞切状态下材料的去除形式,进而揭示高速切削状态下的材料去除机理. 当飞切速度为6 m/s时,飞切过程的切削力变化如图5所示,

图 5

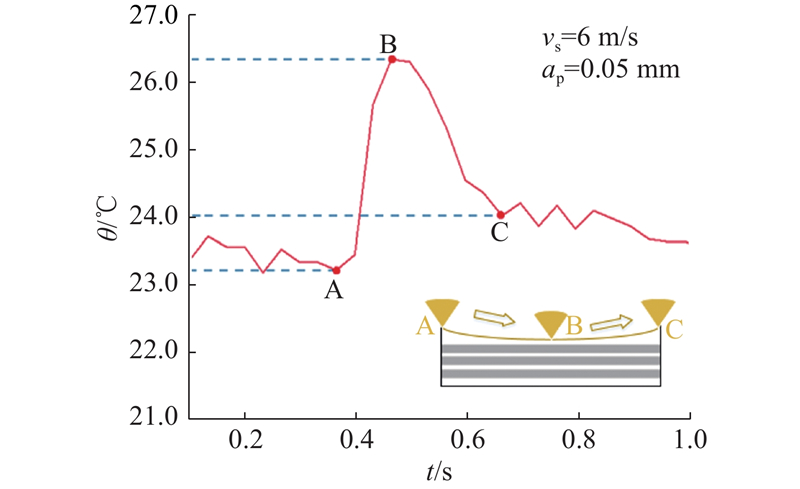

飞切过程的温度变化趋势如图6所示,A点处刀具开始切入工件材料表面,飞切表面的温度随之升高;B点即切削深度最大时,

图 6

由于飞切对材料的破坏作用较小,经数据统计,飞切过程的平均变化温度保持在约3.0 ℃,即20.0 ℃下飞切试验温度最高值为23.0~26.5 ℃. 且与金属不同的是,在刀具切出后,即C点飞切过程结束后,CFRTP的温度不是瞬时恢复室温,而是降低速度较为缓慢,这是因为碳纤维复合材料导热系数小,散热较慢.

试验分析中切削力

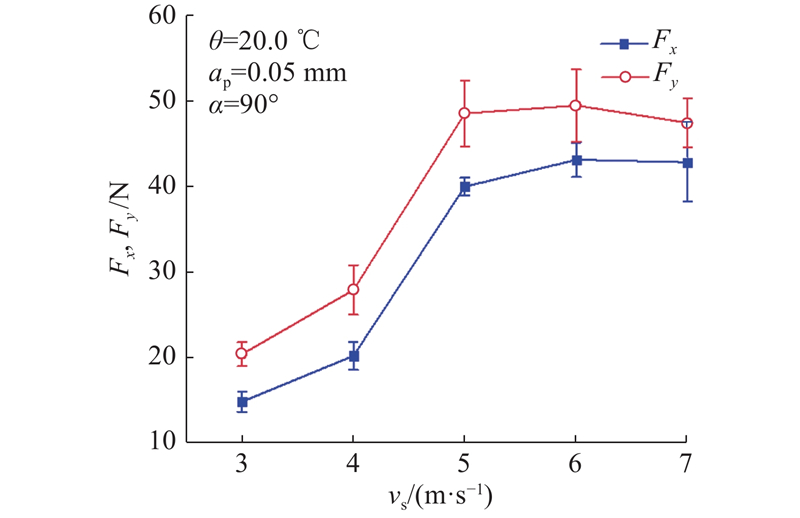

图 7

图 7 不同飞切速度的切削力折线图

Fig.7 Cutting force line diagram at different single-abrasive scratch speeds

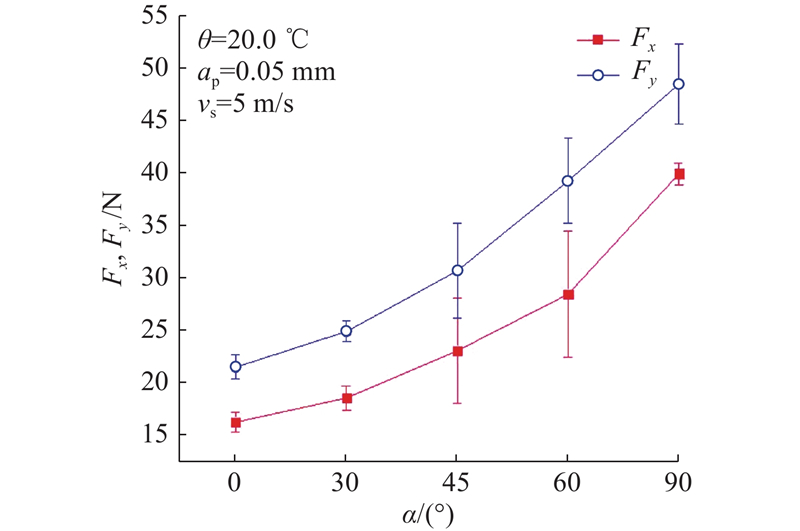

在室温(20.0 ℃)下对不同纤维角度(α)的CFRTP进行多次重复飞切试验,对各组试验数据进行处理并取其平均值得到切削力对比图,如图8所示. 随着纤维角度增大,切削力依次递增. 由于材料主要通过垂直和平行于材料表面2种方向进行加工去除,其中飞切角度影响的主要为平行于材料表面的纤维各方向的力学行为,所以

图 8

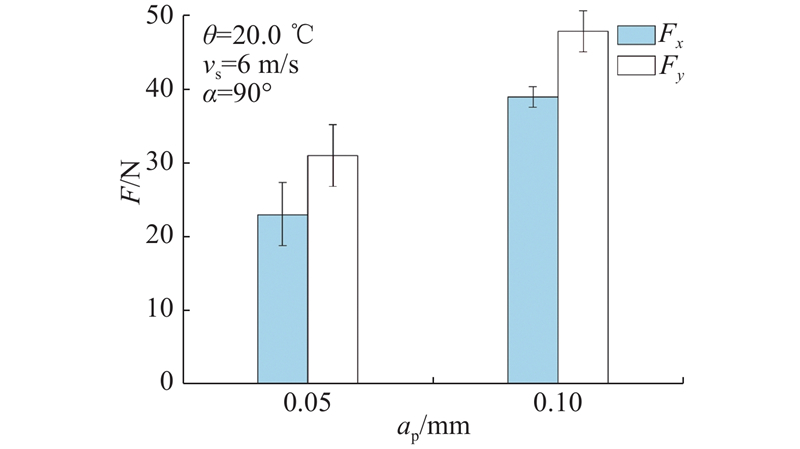

分别对飞切深度为0.05、0.10 mm的样件进行飞切对比试验,飞切力对比如图9所示. 可以看出,随着飞切深度的增加,

图 9

图 9 不同飞切深度的单点飞切力

Fig.9 Single-abrasive scratch forces at different cutting depths

CFRTP在实际加工过程中,温度往往会高于树脂玻璃化温度,而CFRTP是对温度较为敏感的材料,当温度达到树脂玻璃化温度临界值后会产生软化现象,将严重影响树脂的力学性能及与纤维间的黏结性能,降低材料的整体刚度,从而影响到材料的加工质量. 为了模拟实际加工过程中切削温度对材料去除的影响,通过使用不同规格的加热片分别模拟50.0、85.0、110.0 ℃的加工环境温度,与室温20.0 ℃下的试验划切力的结果进行对比. 加热过程持续30 min以保证材料整体温度平稳,通过热成像仪观测进行温度标定,将温度误差控制在小于2.0 ℃.

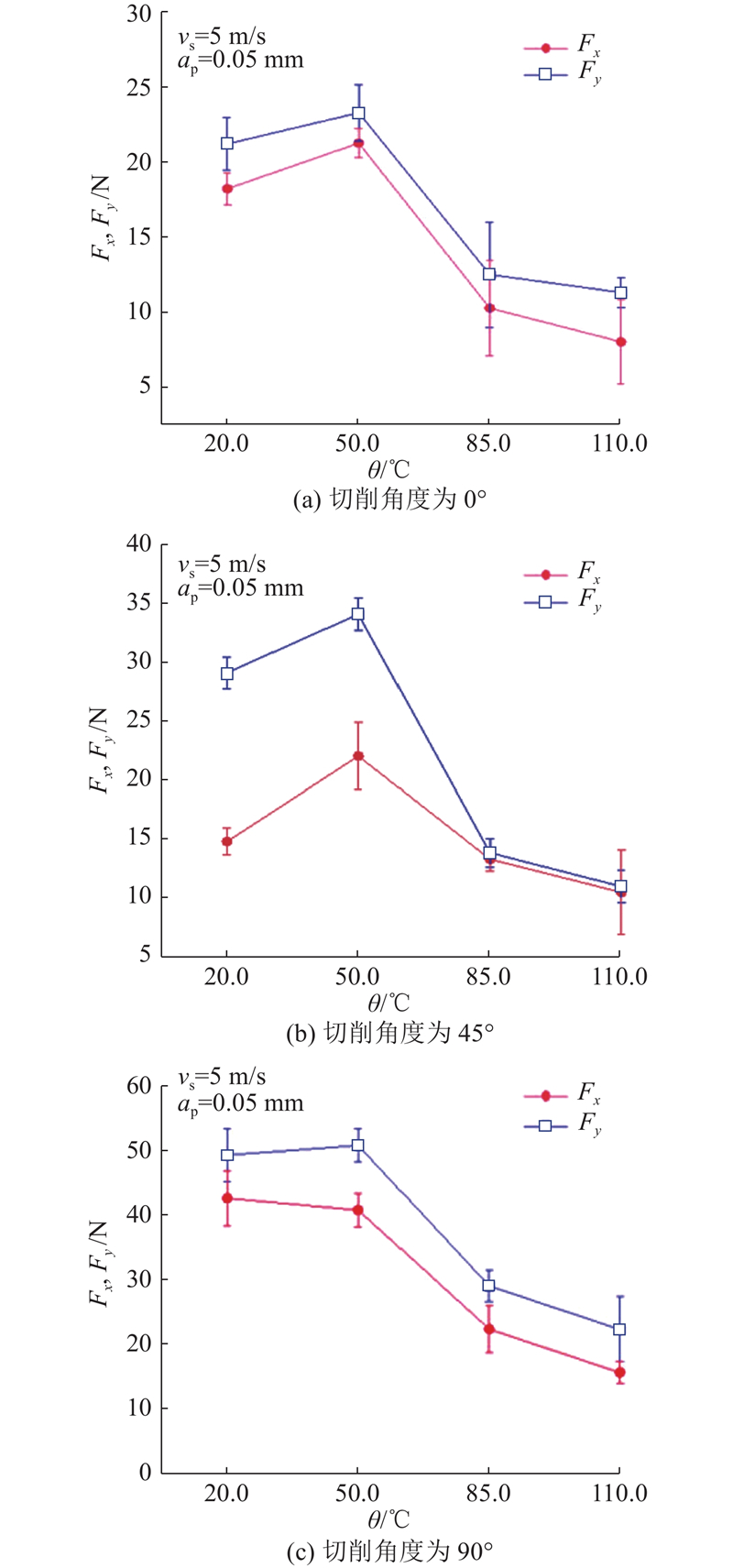

当飞切速度为5 m/s时,纤维方向0°、45°、90°在不同温度下飞切试验切削力变化的对比曲线如图10所示. 根据不同环境温度下的切削力变化图像可以看出,当温度低于50.0 ℃时,CFRTP中的树脂即尼龙6保持较好的强度和刚度,切向力和轴向力都变化不明显. 当环境温度升高至85.0、110.0 ℃时,热塑性树脂受温度影响较大,高温可能会导致树脂变软,从而降低样件部分强度和刚度,切向力

图 10

图 10 不同环境温度和不同纤维角度下的切削力变化

Fig.10 Change of cutting forces at different temperatures and fiber angles

当纤维角度为0°时,110.0 ℃的

2.2. CFRTP飞切去除特性

为了探究模拟不同切削温度时CFRTP不同纤维角度的飞切特性,对0°、45°、90°这3种纤维角度不同切削温度的CFRTP飞切表面形貌进行分析. 用超景深显微镜观测飞切表面,整个飞切过程大致可以分为3个阶段:切入、切削和切出,在切削阶段,随着飞切深度的增加,碳纤维复合材料形成的塑性凸起在飞切刀具两侧堆积. 当刀具经过时,产生一定的弹性恢复,实际切削深度和实际切削宽度略小于理论值,取切削深度最大即表面影响区域最大处使用扫描电镜观测. 当温度为50.0 ℃时,CFRTP受影响较小,当温度为85.0 ℃和110.0 ℃时,材料特性受影响,但区别不大,因此以20.0 ℃、110.0 ℃为例,研究CFRTP在室温和高温下的飞切特性.

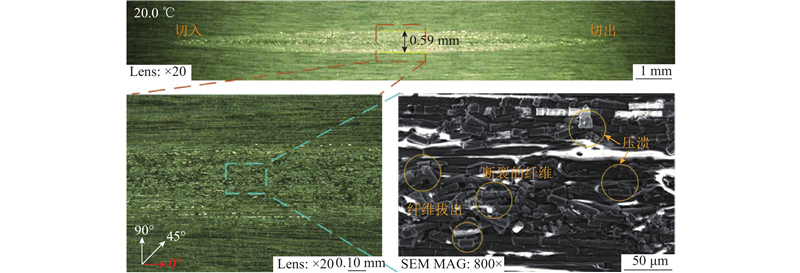

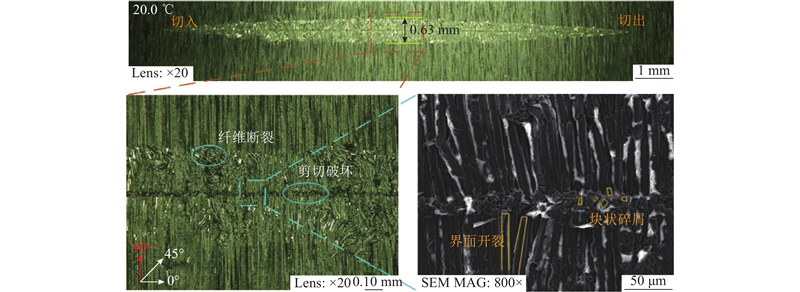

当纤维角度为0°,温度为室温(20.0 ℃)时,飞切的整体形貌与局部形貌放大图如图11所示,划痕底部纤维受刀具挤压发生压溃现象较为严重. 当压头刚压入时,飞切沟槽的深度与宽度都较小. 随着飞切深度的增大,纤维在压缩力的作用下沿着纤维-树脂界面剥离,沟槽深度和宽度均逐渐变大. 纤维受到压缩作用发生脆性断裂,其表现形式为连续的小尺寸纤维碎屑. 此外,还有部分纤维拔出. 这是因为飞切过程中,纤维受轴向的压力,随着刀具的进给,当其大于纤维的抗压强度极限时,纤维就会发生压缩断裂. 其次,由于材料的层间剪切强度较低,部分纤维与基体间会发生剥离现象,当切削力达到抗弯强度极限后,纤维断裂形成拔出现象.

图 11

图 11 20.0 ℃下纤维角度为0°时的单点飞切表面形貌

Fig.11 Morphology of single-abrasive scratch surface with fiber angle of 0° at 20.0 ℃

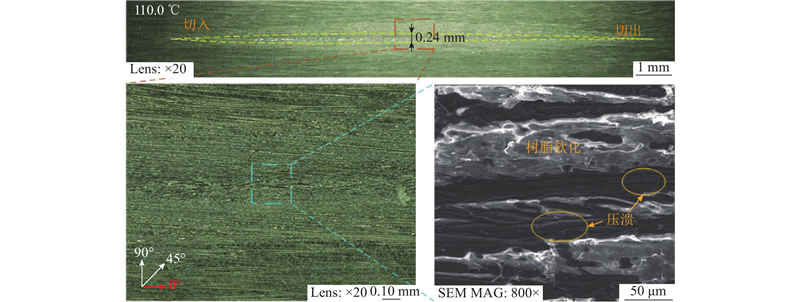

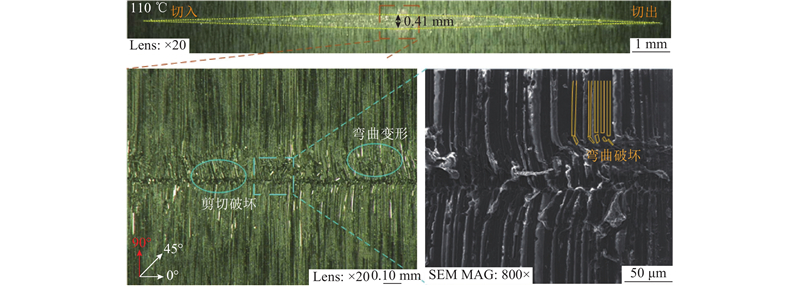

图 12

图 12 110.0 ℃下纤维角度为0°时的单点飞切表面形貌

Fig.12 Morphology of single-abrasive scratch surface with fiber angle of 0° at 110.0 ℃

当纤维角度为45°,温度为室温(20.0 ℃)时,材料的表面整体飞切形貌与局部形貌放大图如图13所示,划痕底部纤维受刀具挤压发生压溃现象较严重. 飞切时纤维受切向力的作用,当内部的剪切应力达到了剪切强度极限后发生了剪切破坏,纤维断裂主要以剪切破坏为主. 划痕一侧纤维与飞切方向呈钝角,纤维束受到挤压和弯曲作用产生锯齿形断裂,表面的纤维束容易退让形成毛刺;划痕另一侧纤维发生较大的弯曲变形,纤维断裂均匀,不容易形成毛刺.

图 13

图 13 20.0 ℃下纤维角度为45°时的单点飞切表面形貌

Fig.13 Morphology of single-abrasive scratch surface with fiber angle of 45° at 20.0 ℃

图 14

图 14 110.0 ℃下纤维角度为45°时的单点飞切表面形貌

Fig.14 Morphology of single-abrasive scratch surface with fiber angle of 45° at 110.0 ℃

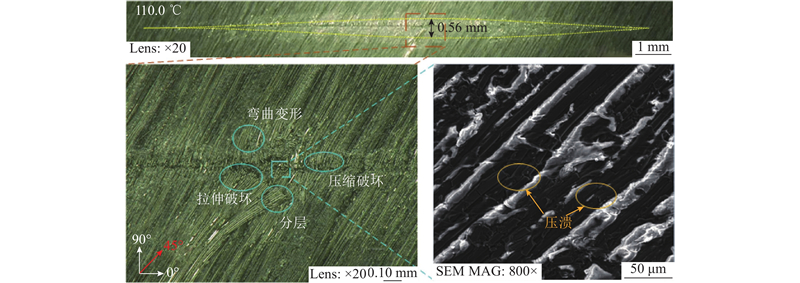

当纤维角度为90°时,材料的表面整体飞切形貌与局部形貌放大图如图15所示,与纤维角度为0° 时相比,纤维角度为0° 的飞切槽具有相对较窄的宽度和较好的表面质量. 在纤维角度为90°时,随着压头的移动,进给方向垂直于纤维,纤维在刀具的剪切作用下发生脆性断裂,许多断裂的纤维形成. 但由于树脂具有较高的黏度、延展性与断裂韧性,大量断裂的纤维在树脂的包裹下堆叠在原位,形成了连续的块状碎屑. 同样由于树脂能够承受较大的塑性变形,在切向力的作用下纤维会发生一定的弯曲变形,当弯曲变形累积超过抗弯强度极限后发生断裂.

图 15

图 15 20.0 ℃下纤维角度为90°时的单点飞切表面形貌

Fig.15 Morphology of single-abrasive scratch surface with fiber angle of 90° at 20.0 ℃

图 16

图 16 110.0 ℃下纤维角度为90°时的飞切表面形貌

Fig.16 Morphology of single-abrasive scratch surface with fiber angle of 90° at 110.0 ℃

根据以上分析,不同纤维角度的飞切表面形貌特征有较大的差异,表明表面形貌特征以及纤维断裂模式和纤维/基体界面失效模式与材料的飞切方向有关. 由于热塑性树脂延展性较强,能承受较大的塑性变形,纤维在断裂后会被固定在原有的位置保持一定的完整性. 在不同纤维角度下,纤维断裂的形式不同,当纤维角度为0°时,纤维的破坏形式主要表现为受压应力作用下的脆性断裂、部分纤维弯曲变形以及纤维拔出;当纤维角度为45°时,纤维的破坏形式主要为受剪切力、压应力与拉应力下的脆性断裂,划痕两侧纤维会出现弯曲现象;当纤维角度为90°时,纤维的破坏形式主要为剪切作用下的脆性断裂,形成连续的块状碎屑,划痕附近的纤维会沿划切方向发生弯曲断裂. 根据高温下不同纤维角度的飞切表面形貌,发现随模拟切削温度的升高,基体的软化对材料的去除有更明显的影响,当纤维角度为0°时,大部分纤维不能被有效切断;当纤维角度为45°时,纤维难以被剪断,出现明显的弯曲变形,在剪切力、压应力与拉应力作用下断裂;当纤维角度为90°时,材料发生颈缩,纤维主要在剪切力与拉应力下断裂. 在实际加工中应控制切削温度,避免高温造成的切削效率下降.

3. 结 论

利用单点金刚石刀具通过飞切试验研究CFRTP 的加工去除机理. 通过改变飞切速度、飞切深度、纤维角度,研究切削力、切削热的变化规律及飞切表面的形貌特点,分析飞切状态下材料的去除形式,进而揭示高速切削状态下的材料去除机理;通过观察纤维角度为0°、45°、90°时CFRTP去除形式的区别,探究纤维角度对加工机理的影响;针对CFRTP对温度敏感的特性,模拟50.0、85.0、110.0 ℃的环境温度,分析不同纤维角度切削力的变化与表面形貌的差异,研究室温与高温下CFRTP的去除机理,研究结果对CFRTP的磨削加工提供了重要参考作用. 主要结论如下:

(1)CFRTP飞切试验中的切削力随飞切速度的增大,轴向力增大了约147.80%,切向力增大了约130.60%,主要是受冲击力的影响.

(2)纤维角度为0°时受压应力产生脆性断裂,部分纤维弯曲变形及拔出;纤维角度为45°时受剪切力、压应力与拉应力发生脆性断裂与弯曲;纤维角度为90°时受剪切力产生脆性断裂与弯曲,形成连续块状碎屑.

(3)在温度为110.0 ℃的条件下,基体软化,对纤维的支撑作用减弱,切向力呈下降趋势. 当纤维角度为0°时大部分纤维不能被有效切断;当纤维角度为45°时纤维难以被剪断,出现明显的弯曲变形,在3种应力作用下断裂;当纤维角度为90°时材料发生颈缩,纤维主要在剪切力与拉应力下断裂.

(4)本研究对变温飞切过程中CFRTP损伤形成和演化过程的研究还有待细化,后续将考虑采用高速摄像方法捕捉单点飞切过程中的工件表面形貌变化以求进一步揭示温度对细观损伤机理的影响规律.

参考文献

A review of long fibre thermoplastic (LFT) composites

[J].DOI:10.1080/09506608.2019.1585004 [本文引用: 1]

Recent advances in carbon-fiber-reinforced thermoplastic composites: a review

[J].DOI:10.1016/j.compositesb.2017.12.007 [本文引用: 1]

Cryogenic drilling of carbon fibre reinforced thermoplastic and thermoset polymers

[J].DOI:10.1016/j.compstruct.2020.112625 [本文引用: 1]

Mechanics of material removal when cutting natural fiber reinforced thermoplastic composites

[J].DOI:10.1016/j.polymertesting.2018.03.016 [本文引用: 1]

Study of milling of low thickness thermoplastic carbon fiber composites in function of tool geometry and cutting conditions

[J].

Study of the surface quality of carbon fiber–reinforced thermoplastic matrix composite (CFRTP) machined by abrasive water jet (AWJM)

[J].

Drilling induced defects on carbon fiber-reinforced thermoplastic polyamide and their effect on mechanical properties

[J].

Drilling Characteristics of sisal fiber-reinforced epoxy and polypropylene composites

[J].

碳纤维增强热塑性复合材料螺旋铣磨制孔损伤研究

[J].

Hole damage of carbon fiber reinforced thermoplastic composites using helical milling

[J].

Numerical investigation on the influences of processing conditions on damage in the CFRTP cutting using a novel elastic–plastic damage model

[J].DOI:10.1007/s10443-022-10041-4 [本文引用: 1]

On the machining behavior of carbon fiber reinforced polyimide and PEEK thermoplastic composites

[J].DOI:10.1002/pc.25663 [本文引用: 1]

On the measurement of temperature in material removal processes

[J].DOI:10.1016/j.cirp.2007.10.009 [本文引用: 1]

On the temperatures developed in CFRP drilling using uncoated WC-Co tools Part I: workpiece constituents, cutting speed and heat dissipation

[J].DOI:10.1016/j.compstruct.2014.12.033 [本文引用: 1]

Material removal mechanism in ultrasonic-assisted grinding of Al2O3 by single-grain scratch test

[J].DOI:10.1007/s00170-016-9967-4 [本文引用: 1]

Influence of ultrasonic assistance on material removal mechanism of hard and brittle materials based on single-point scratch

[J].DOI:10.4028/www.scientific.net/KEM.487.413

Material removal behavior in ultrasonic-assisted scratching of SiC ceramics with a single diamond tool

[J].DOI:10.1016/j.ijmachtools.2014.02.002 [本文引用: 1]

Rotary ultrasonic machining of carbon fiber reinforced plastic composites: a study on fiber material removal mechanism through single-grain scratching

[J].DOI:10.1007/s00170-019-03433-7 [本文引用: 1]