对于放射性厚壁管材切割场景,由于强辐射的影响,工业传感器无法直接部署在刀具近端[25],而只能在位于热室外的电机附近采集电流、扭矩、温度等信号,这些信号夹杂了大量动力贯穿传动链上的特征信号,引入了如换向器、各级变速箱、轴承等传动件的噪声信息,简单的信号特征提取难以实现刀具磨损状况的判断. 其次,冷挤压刀具为定制的圆盘型刀具,加工难度大,刀具出厂时的结构参数及材质特性一致性较差,且设备工艺条件多变,基于历史数据训练的刀具工作状态评估模型在新工艺或更换刀具条件下容易失效,难以对其他批次刀具实现准确的状态监测. 因此,有必要研究在有大量噪声干扰、缺乏历史数据样本的情况下如何改善刀具状态监测的准确度.

针对传动链噪声干扰问题,本研究提出基于外置电机旋转轴与进给轴电机扭矩信号的时域统计、主成分分析(principal component analysis, PCA)与自联想神经网络(auto associative neural network, AANN)相结合的核辐射场景下刀具状态监测模型. 针对刀具出厂状态差异大、加工工况多变导致模型难以准确监测其他批次刀具的问题,利用每把刀具运行前期的扭矩数据对AANN模型的参数进行初始化优化训练,以固化各层网络结构,获得综合了刀具固有特点的初始模型. 最后,对实际样机切割试验采集扭矩试验数据样本,对本研究提出的PCA-AANN与现有AANN模型的刀具工作状态结果进行对比分析,并对样机试验过程中的刀具状态记录与模型估计结果进行对照分析. 验证通过外置设备电机扭矩监测分析实现放射性环境下切割刀具状态监测的可行性.

1. 冷挤压切割磨损分析

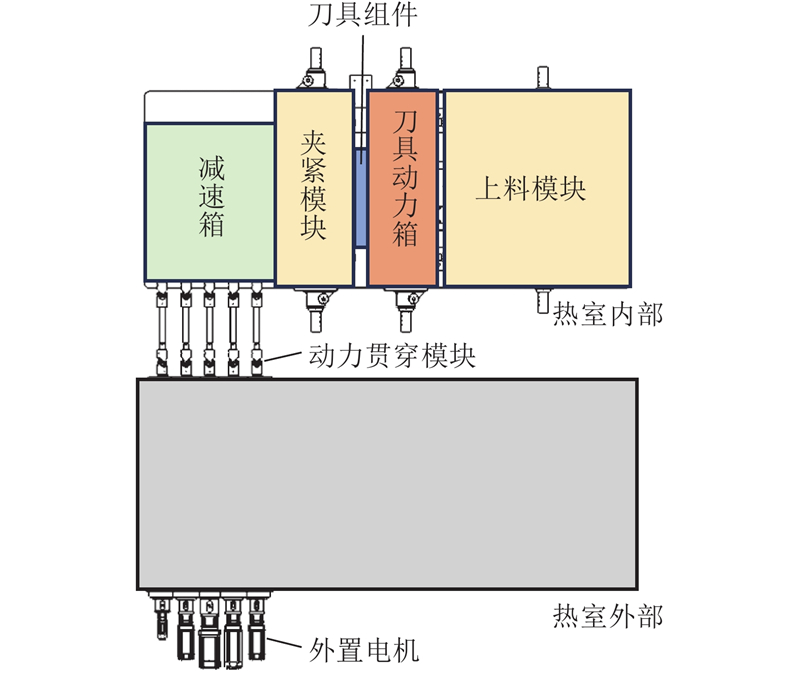

图 1

图 1 放射性厚壁管材切割设备系统组成

Fig.1 Components of radioactive thick wall pipe cutting equipment

图 2

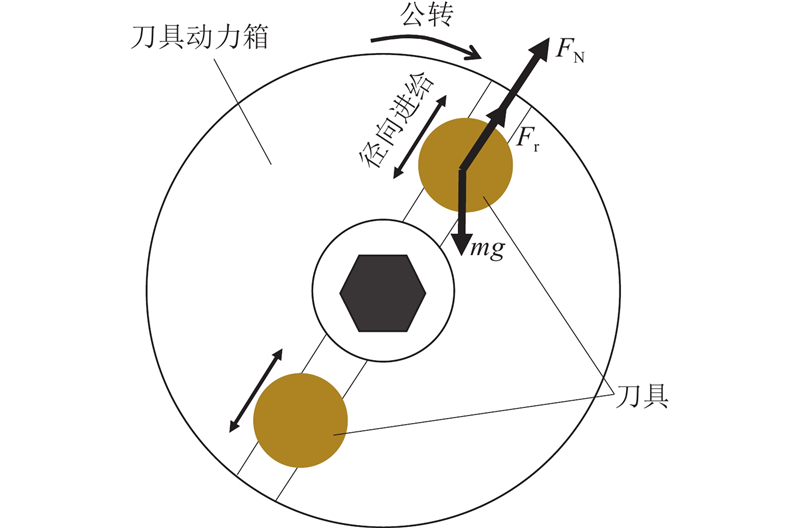

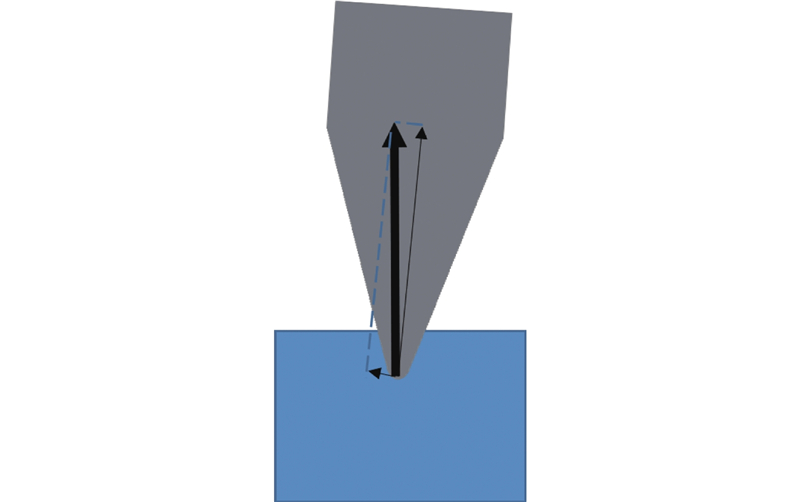

在切割过程中刀具组件的运动与受力分析如图2所示. 刀具组件所受合力

式中:m为刀具质量,r为刀具中心离旋转中心的距离,t为切割运行时间,

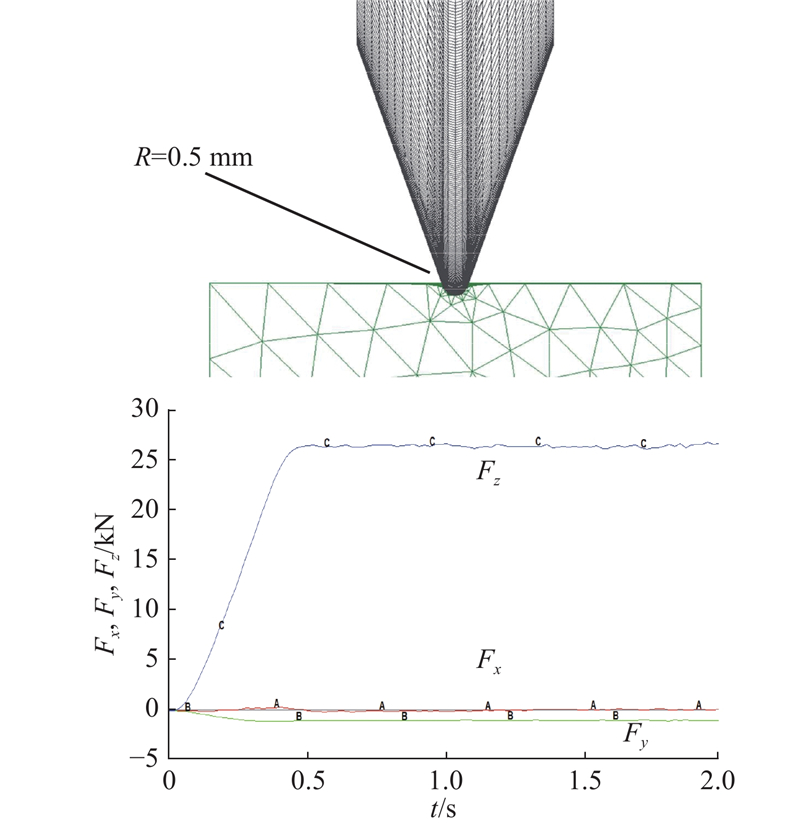

图 3

图 3 刀具圆角半径为0.5 mm时的冷挤压切割受力分析

Fig.3 Force analysis of cold extrusion cutting with a tool fillet radius of 0.5 mm

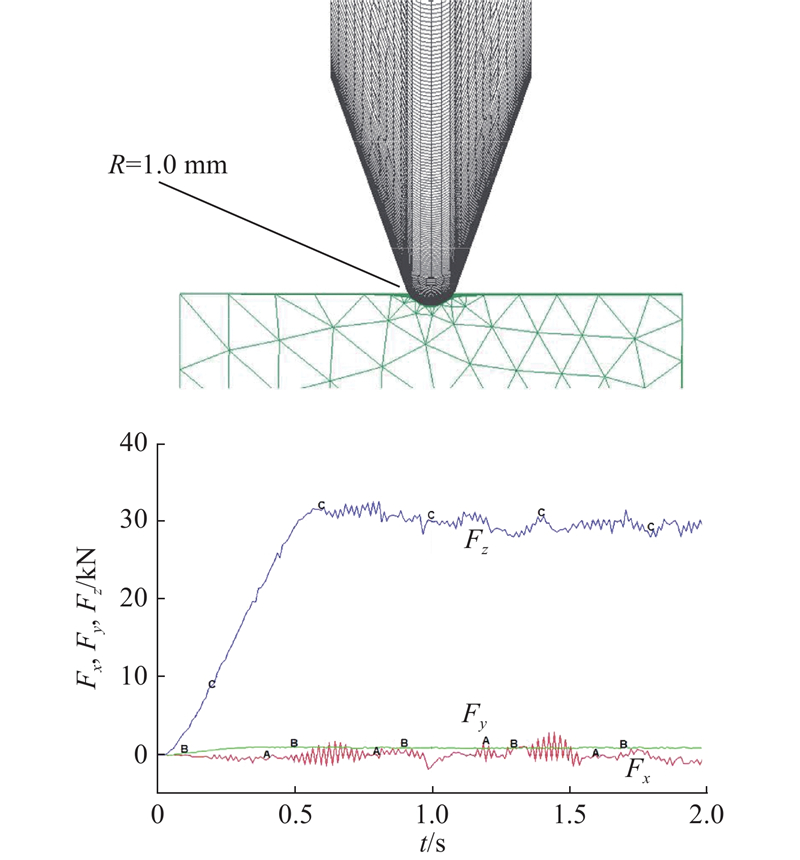

图 4

图 4 刀具圆角为1.0 mm时的冷挤压切割受力分析

Fig.4 Force analysis of cold extrusion cutting with a tool fillet radius of 1.0 mm

图 5

当转速一定时,随着刀具磨损量的增加,

2. 刀具工作状态监测方法

刀具工作状态监测的关键步骤包括:信号采集、特征提取、刀具工作状态监控模型构建.

2.1. 刀具状态监测基本流程

与一般工业机加工场景不同,厚壁管材冷挤压切割系统处于强辐照环境下,振动传感器、拾音器、力传感器等均无法保持长期有效工作. 因此,在作业环境中,厚壁管材冷挤压切割系统仅能通过置于热室外部的各轴电机信号,如电流、功率、扭矩等,来构建与刀具磨损、受力之间的映射关系,进而监测刀具工作状态.

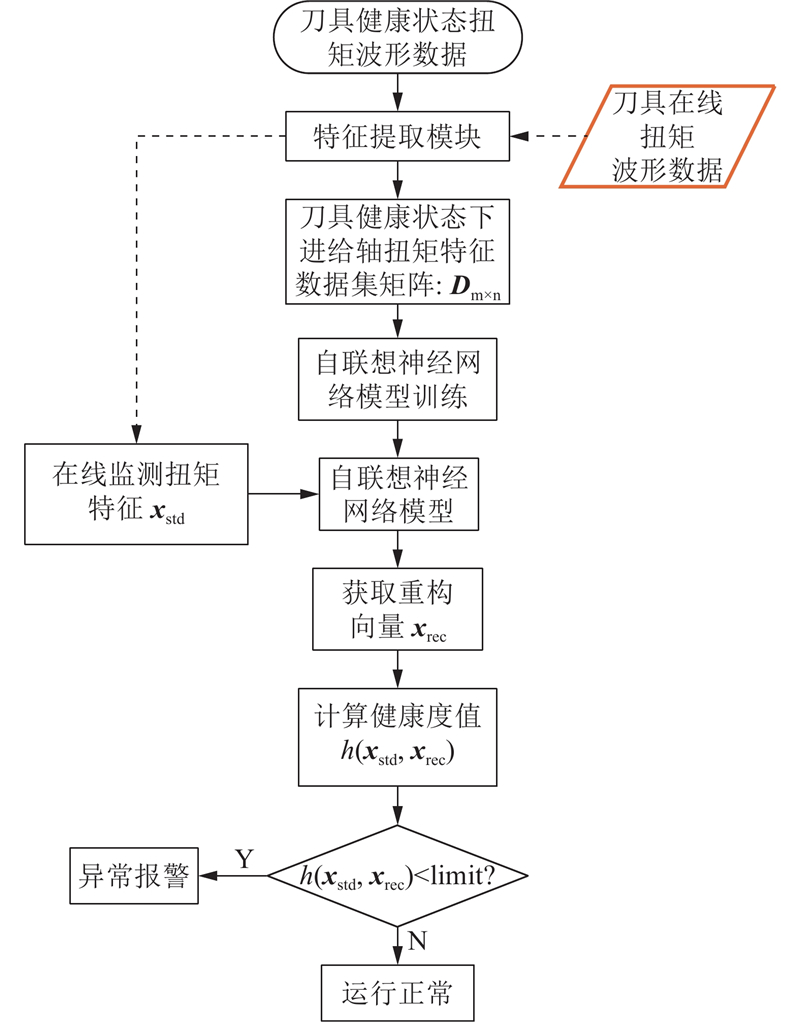

刀具状态监测基本流程如图6所示,主要包含数据采集、特征提取、状态监测模块. 首先以500 Hz采样频率连续采集刀具前10次完整切割过程的电机输出轴扭矩数据,刀盘旋转周期为2 s,刀盘每旋转2圈(即每采集4 s扭矩数据,数据长度为4×500 Hz=

图 6

2.2. 刀具信号特征提取

分别从时域、时频域提取刀具旋转轴与进给轴电机扭矩波形数据状态敏感特征. 时域分别提取均值

式中:x(n)表示信号的时域序列,N为样本个数.

时频域通过小波包3层分解得到8个子波形,实现扭矩信号高频带和低频带信号的特征提取. 给定正交尺度函数

式中:

式中:

式中: Ej,i为第j层第i个频带的平均信号能量,Sj,i为第j层第i个频带的小波包分解系数,xj,i(n)表示长度为N的Sj,i小波系数重构后对应的离散波形信号. 小波能量域通过小波包3层分解并计算每个子波形的平均能量,获得8个能量特征参数.

针对每个样本,可对旋转轴与进给轴扭矩信号分别提取16个特征,共组成一个32维特征数据构成训练集.

2.3. 刀具状态监测模型

AANN具有输入层、映射层、瓶颈层、解映射层、输出层共5层网络. 通过刀具工作状态扭矩特征集及PCA重构数据集分步训练模型参数,基于训练完成的自联想神经网络输入层-映射层-瓶颈层对刀具实时运行特征进行非线性变换,压缩映射至信息密度高的低维子空间,利用网络瓶颈层-解映射层-输出层对特征向量进行重构.

状态监测模型的具体实施过程如下.

1)构造特征数据集. 基于特征提取方法,构造特征数据集矩阵Dm×n,其中m表示刀具工作状态样本数目,n为提取的特征维数,n=32.

2)特征数据集标准化预处理. 将原始特征数据集矩阵Dm×n进行标准处理,计算Dm×n的特征均值M与标准差S分别为M=[m1, m2,···, mn],S=[s1, s2,···, sn]. 使其中每列特征均值为0、方差为1,得到处理后特征集矩阵为Tm×n=[t1, t2,···,tn],其中tn∈Rm×1表示m个正常状态样本的第n个特征,Tj,k=( Dj,k–mk)/sk.

3)初始化模型结构参数. 确定输入层与输出层神经元节点为q,利用前10次切割的特征数据集确定AANN初始化映射层、瓶颈层、解映射层节点数及激活函数,瓶颈层节点数为p,节点数可通过网格参数寻优确定,选择参数学习优化器,损失函数为均方误差函数.

4)初步训练模型. 基于初始化的网络结构参数,输入层特征值等于输出层理论值,迭代训练后得到各层的网络结构权值及偏置参数.

5)PCA特征重构训练AANN模型参数.

首先,基于基于训练特征集矩阵Tm×n,构造协方差矩阵:

式中:G为方阵,G∈Rn×n;K(tj, tk)=tjTtk/m. 计算协方差矩阵G的特征值及特征向量,通过矩阵特征值特征向量求解公式

得到特征值集合

最后,生成特征重构变换训练集矩阵. 基于特征值累计和占比超90%原则确定前k个最大特征值对应的特征向量,构成矩阵P=[α1, α2,···,αk],P∈Rn×k,则特征重构变换矩阵为W=PPT,W∈Rn×n,构成扩展训练集输入矩阵Q=Tm×nWn×n,Q∈Rm×n. 基于原始训练集训练模型得到训练集测试的瓶颈层输出结果为矩阵B∈Rm×p,构建与扩展训练集相匹配的瓶颈层输出标签数据集BN,其中BN=B,BN为m行、p列矩阵. 保持瓶颈层-解映射层-输出层网络结构参数不变,单独重新训练模型输入层-映射层-瓶颈层3层局部网络,局部网络输入为Q、输出标记为BN. 在训练完成后更新局部网络参数得到鲁棒性强的刀具状态监测自联想神经网络模型AANN.

6)测试样本特征重构. 在线采集的振动数据波形经特征提取后为行向量x=[x1, x2,···,xn],对其进行标准化处理xstd=(x–M)/S,并基于PCA-AANN模型进一步重构特征为xrec.

7)计算健康因子.

特征重构误差包含大量刀具状态信息,通过对重构前后特征进行相似性评估,计算重构前后特征余弦距离并进行值域平移及尺度变换映射至0~1.0,并结合重构偏差绝对距离得到刀具工作状态因子,自定义的工作状态因子计算公式为

式中:

3. 实验验证

3.1. 实验条件

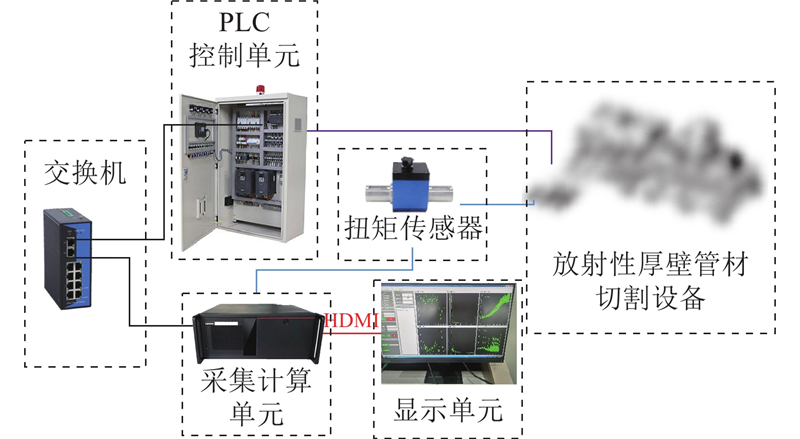

在厚壁管材冷挤压切割系统的外置电机处部署扭矩传感器,选择工控机作为采集计算单元,采样频率设置为500 Hz. 切割系统的数采方案如图7所示.

图 7

图 7 放射性厚壁管材切割设备数采方案

Fig.7 Data collection solution of radioactive thick wall pipe cutting equipment

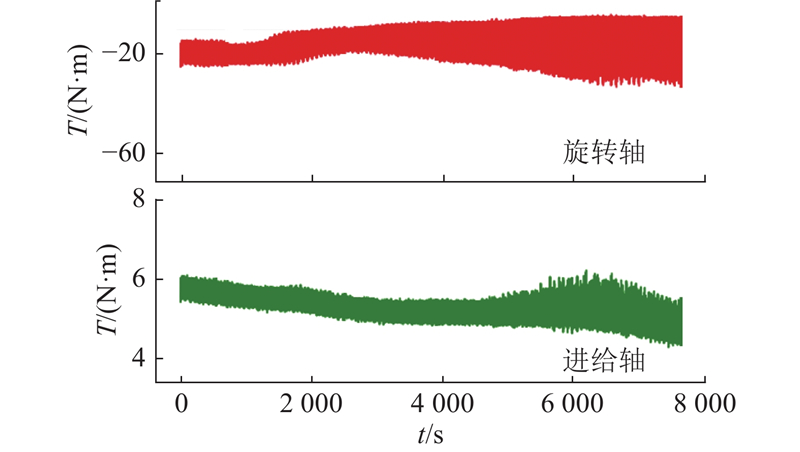

首先将崭新合格刀具安装到位,刀具旋转转速设置为30 r/min,进给量为0.004 mm/r. 刀具切割一根工件完整过程的旋转轴与进给轴电机扭矩数据如图8所示. 图中,T为电机扭矩,t为切割时间. 在切割过程中存在冲击干扰信号,在加工过程处于非平稳状态,随着切割的深入,旋转电机扭矩有较为明显的波动增大趋势.

图 8

3.2. 模型训练

以500 Hz采样频率连续采集刀具前10次完整切割过程的扭矩数据,对每

图 9

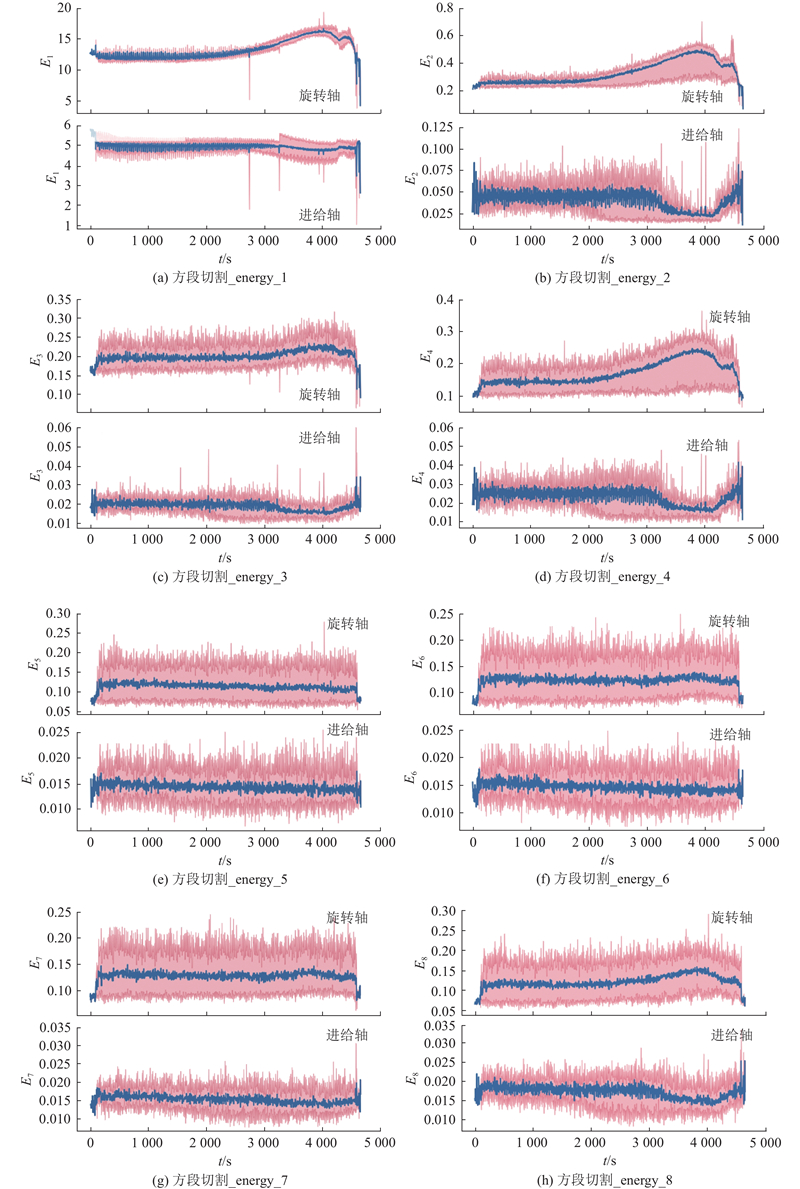

如图10所示为旋转轴和进给轴的时频域统计特征. 图中,E1, E2,···,E8分别为扭矩信号经小波包分解的8个子波形能量趋势特征,可以看出,刀具切割过程的能量趋势特征主要集中在低频段区域,后4个子波形能量包含噪声特征成分较大.

图 10

图 10 扭矩数据时频域统计特征

Fig.10 Time-frequency domain statistical characteristics of torque data

将这10次完整切割过程的扭矩数据特征通过神经网络模块初始化AANN网络结构,其输入层与输出层神经元节点为32,映射层节点数为40,瓶颈层为16,解映射层节点数为40,映射、瓶颈层、解映射层激活函数均为Sigmoid函数,参数学习优化器为Adam,迭代次数为100,学习率为0.001. 完成AANN模型训练,固化AANN瓶颈层-解映射层-输出层网络结构参数. 结合PCA特征重构样本,完成输入层-映射层-瓶颈层结构参数优化,从而得到最终的刀具状态监测模型.

3.3. 分析对比

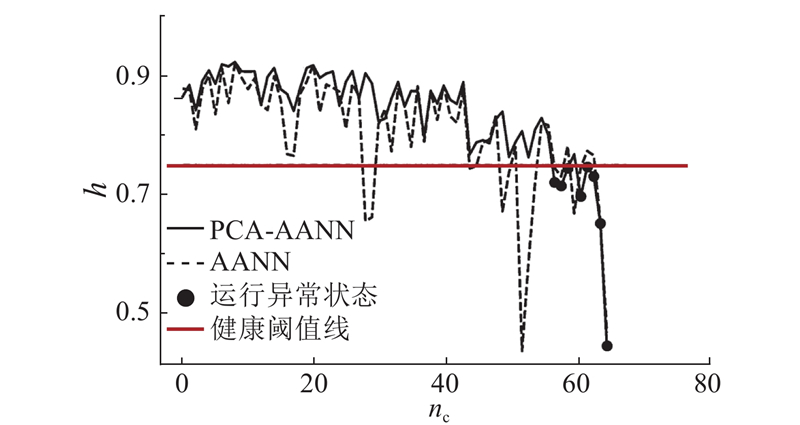

实时在线提取刀具切割过程中的32维扭矩特征,并基于PCA-AANN及AANN模型获取重构特征,利用健康因子计算公式获取刀具状态健康因子. 为了避免加工过程存在信号干扰造成刀具状态误判,在刀具每次切割过程中统计刀具状态健康因子均值并与刀具报警阈值进行比较,健康报警阈值设置为前10次切割过程平均健康因子的85%.

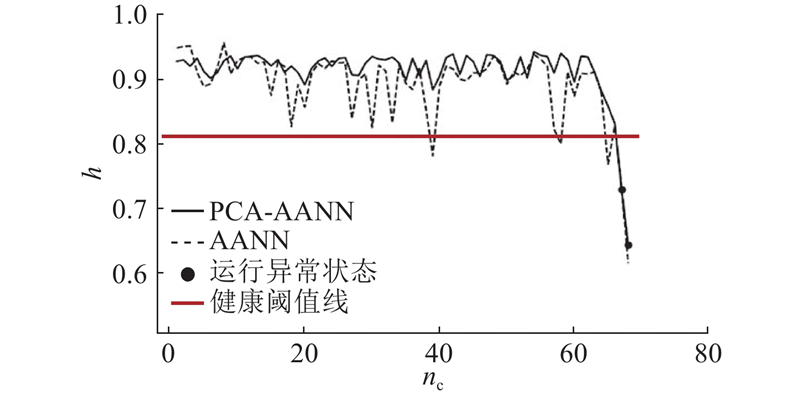

放射性厚壁管材切割设备新刀具全寿期试验过程平均每次走刀切割健康因子如图11所示. 图中,h为健康因子,nc为刀具切割次数,实线表示经过PCA局部网络训练的AANN模型(PCA-AANN)获得的刀具健康曲线,虚线表示通过常规AANN获得的刀具健康曲线.

图 11

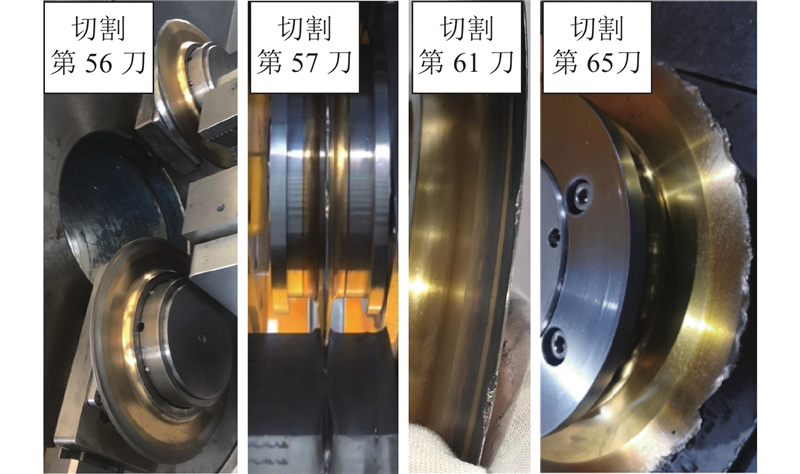

现场实际切割情况如图12所示,在刀具切割第57次后现场检查发现刀具出现轻微崩刃并加润滑油缓解. 相对应地,本实施的PCA-AANN状态监测在第56次开始报警,在切割第58次时刀具状态缓解,在切割第61次后刀具崩刃程度加剧,在切割第65次后刀具崩刃,并在第56次之前无误报警的情况,状态监测稳定. 对比常规的AANN,其状态监测在第57次之前多次因波动而超出健康阈值线和接近健康阈值线. 该结果表明,经过PCA局部网络训练的AANN模型预测的刀具健康指标更平稳,状态监测更准确.

图 12

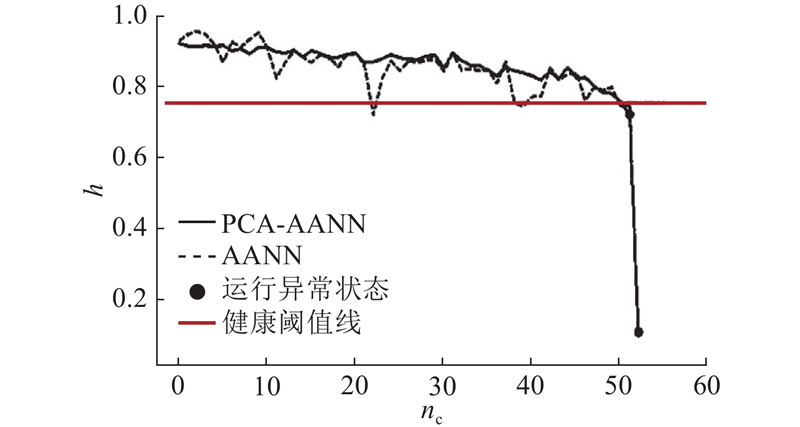

此外,为了验证方法的有效性和可靠性,利用2把新刀数据进行测试验证,另外2把新刀出厂直径均在合格公差范围内,刀具崩刃将停止继续切割. 刀具健康指标如图13、14所示,第2把刀具共完成53次切割,在第52次切割完成后出现轻微崩刃,第3把刀共完成68次切割,在第67次切割完成后刀具出现轻微崩刃. 由图13、14可知,AANN模型会出现不同程度的误报警,且健康指标波动性相对PCA-AANN模型较大,主要是由于端头刀具切割过程非平稳,存在随机性的冲击,且现场采集的扭矩信号存在一定程度的电磁干扰,PCA-AANN模型由于在AANN模型参数训练阶段引入PCA重构的样本数据,相当于将注入了噪声的特征数据集样本扩充至AANN模型训练集,用于增强模型稳定性,因此识别刀具异常状态相对准确,输出刀具健康指标波动性相对较小,在核工业场景下通过适当提高健康指标监测阈值能够实现一定程度上的刀具预警,满足现场的刀具监测需求.

图 13

图 13 第2把刀具全寿期切割健康因子曲线

Fig.13 Cutting health factor curve of tool lifetime of second tool

图 14

图 14 第3把刀具全寿期切割健康因子曲线

Fig.14 Cutting health factor curve of tool lifetime of third tool

4. 结 语

针对放射性环境下切割刀具的工作状态监测问题,提出基于设备外置电机扭矩数据分析的PCA-AANN模型. 通过对外置的旋转轴和进给轴驱动电机扭矩数据的统计分析,将PCA与AANN相结合,形成一套放射性环境中的长传动链间接刀具状态监测方法. 对比实验表明,本研究提出的方法克服了设备长传动链中各级减速箱的噪声信号干扰,以及实际运行中发生的冲击干扰,实现了稳定可靠的刀具工作状态估计. 通过实验过程中刀具实际状态与PCA-AANN估计结果的对比,初步验证了通过外置电机扭矩监测估计放射性环境中切割刀具工作状态的可行性.

虽然PCA-AANN模型的预测稳定性相对传统方法有显著提升,但本研究并未展开对长传动链设备中各噪声信号干扰的机理研究. 并且,获取的样本数量还较有限,在通过该模型计算刀具的健康因子时,特别是刀具状态显著下降阶段,健康因子曲线仍可能产生波动,影响刀具工作状态判断的准确性. 下一步研究将重点关注设备长传动链中各级减速箱的噪声信号干扰机理,并通过更大规模的刀具切割样本,进一步增强预测模型的鲁棒性.

参考文献

放射性固体废物压缩减容技术研究

[J].

Study on compaction of radioactive solid waste

[J].

放射性固体废物回取与整备处理示范设施

[J].

Demonstration facility for recycling and reconditioning of radioactive solid waste

[J].

大亚湾核电站放射性固体废物管理

[J].

Management of radioactive solid waste in Daya bay nuclear power plant

[J].

基于机器视觉的加工刀具磨损监测方法

[J].

Machining tool wear monitoring method based on machine vision

[J].

一种基于主轴功率的刀具状态监测方法

[J].

A tool condition monitoring method based on spindle power

[J].

基于主轴电流的铣削力间接监测方法

[J].

Indirect monitoring method of milling force based on spindle current

[J].

Vibration singularity analysis for milling tool condition monitoring

[J].DOI:10.1016/j.ijmecsci.2019.105254

基于声发射信号分析的刀具磨损状态在线监测研究

[J].

Research on on-line monitoring of tool wear state based on acoustic emission signal analysis

[J].

基于IPSO优化LS-SVM的铣削刀具磨损状态监测方法研究

[J].

Research on abrasion monitoring method of milling tool based on IPSO optimization LS-SVM

[J].

基于刀具磨损映射关系的微细铣削力理论建模与试验研究

[J].

Theoretical modeling and experimental study of micro-milling force based on tool wear mapping

[J].

支持向量机在刀具磨损多状态监测中的应用

[J].

Application of support vector machine in multi-state monitoring of tool wear

[J].

基于LDA和支持向量机的微铣刀磨损状态识别研究

[J].DOI:10.3969/j.issn.1009-0134.2023.02.036

Research on wear state identification of micro-milling cutter based on LDA and support vector machine

[J].DOI:10.3969/j.issn.1009-0134.2023.02.036

基于一维深度卷积自动编码器的刀具状态监测方法

[J].

Tool state monitoring method based on one-dimensional deep convolutional autoencoder

[J].

Transfer learning enabled convolutional neural networks for estimating health state of cutting tools

[J].DOI:10.1016/j.rcim.2021.102145

基于一维卷积神经网络的螺旋铣刀具磨损监测

[J].

Spiral milling tool wear monitoring based on one-dimensional convolutional neural network

[J].

Tool wear condition monitoring using a sensor fusion model based on fuzzy inference system

[J].DOI:10.1016/j.ymssp.2008.02.010 [本文引用: 1]

基于模糊小波极限学习机的刀具磨损状态识别

[J].

Tool wear state recognition based on fuzzy wavelet extreme learning machine

[J].

An overview of the study of ANN-GA, ANN-PSO, ANFIS-GA, ANFIS-PSO and ANFISFCM predictions analysis on tool wear during machining process

[J].

铝合金切削过程刀具磨损预测研究

[J].

Research on tool wear prediction in aluminum alloy cutting process

[J].

Tool wear online monitoring method based on DT and SSAE-PHMM

[J].

On-line tool wear monitoring under variable milling conditions based on a condition-adaptive hidden semi-Markov model (CAHSMM)

[J].DOI:10.1016/j.ymssp.2023.110644 [本文引用: 1]