水基液体因其较优的传质系数和蒸发效率,使其在切削过程中不易形成油雾[17]. 传统水基切削液的黏度低、油膜强度差、抗负载能力不足,限制了其在MQL中的应用. 为了提高水基切削液的润滑能力并将其应用于MQL技术,提出磁场辅助气雾润滑冷却技术(magnetic-assisted minimum quantity lubrication, mMQL),配制水基Fe3O4纳米流体作为切削用液. 在mMQL产生的磁场影响下,水基Fe3O4纳米流体的渗透能力和黏度显著提高,有望促进水基切削液渗透进刀具与工件和切屑接触界面的毛细微缝中,且黏度增大的切削液油膜承载能力增强,改善了润滑效果. 此外,黏度增大的磁流体形成的油雾容易发生沉积,可以降低空气中的油雾质量浓度,改善工作环境中的空气质量. 目前,磁流体润滑的应用研究主要集中在轴承[18]、密封润滑[19]、纳米流体砂轮浸润[20]等方面,未见将磁流体作为切削液应用于MQL技术中的相关报道. 将水基磁性纳米流体应用于mMQL技术中,利用磁流体在磁场中的优异性能,在保证润滑能力的基础上,有望解决传统油基MQL油雾质量浓度过大的问题.

本文搭建mMQL系统,以加入Fe3O4纳米颗粒的聚乙二醇水溶液作为切削液. 研究不同磁感应强度下Fe3O4纳米流体的接触角、表面张力和动力黏度,分析不同磁感应强度对纳米流体渗透性能的影响. 考察磁场影响下纳米流体的雾化和沉积性能,比较Fe3O4纳米流体mMQL与传统油基MQL的油雾质量浓度. 对比讨论mMQL的加工性能.

1. 实验方法

1.1. mMQL系统和切削液

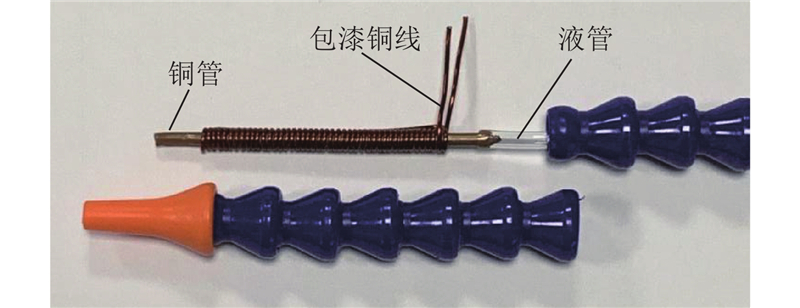

将mMQL系统应用于铣削时的理论结构如图1所示. mMQL的工作原理如下. 1)蠕动泵将切削液从储油盒连续泵入液管(3 mm×4 mm)中,体积流量为5~500 mL/h连续可调. 2)空压机将压缩空气充入PU管(8 mm×12 mm). 3)将液管和PU管接入气液汇流装置中,引出一根外部气管,内部液管的气液同轴管. 4)将直径为1 mm的包漆铜线缠绕在50 mm长的铜管(2 mm×4 mm)上制成40匝的电磁线圈,与喷嘴出口处的液管相连,改造后的喷嘴如图2所示. 实验前,将包有包漆铜线的铜管从喷嘴中取出,接上恒流电源,实时调节电流,测量磁感应强度,标定不同磁感应强度对应的电流. 在整个实验过程中,通过调节电流来控制磁感应强度. 5)液管中的纳米流体通过铜管,受到电磁线圈提供的磁场影响后,与压缩空气混合形成磁化气雾喷送到加工区域,实施润滑和冷却.

图 1

图 1 mMQL系统应用于铣削时的理论结构

Fig.1 Theoretical structure of mMQL system applied in milling

图 2

将质量分数为1% 的Fe3O4纳米粒子加入水性基础液混合,形成饱和磁化强度为17.5 kA/m的纳米流体,并应用于mMQL中. 将聚乙二醇300与纯净水按3∶2的质量比混合,充分搅拌形成水性基础液. 将羟基化的Fe3O4纳米粒子与该基础液混合,同时加入质量分数为0.25%的十二烷基苯磺酸钠(SDBS),以保证Fe3O4纳米流体的分散稳定性. 利用超声波振动器,将纳米流体恒温超声分散1 h. 制备的Fe3O4纳米流体可以稳定存放40天,无明显分层和沉淀. 纳米粒子中的羟基基团与聚乙二醇分子形成氢键,导致长链结构的聚乙二醇分子容易包覆缠绕在Fe3O4上,可以避免纳米粒子间的团聚[21]. 此外,Fe3O4表面的未饱和阳离子键易对SDBS产生强烈的静电吸附,SDBS的亲水性保证了Fe3O4纳米流体的分散稳定性[22].

为了对比Fe3O4纳米流体在mMQL中的增效性能,采用LB-2000型植物油进行平行试验. LB-2000植物油是主流的MQL切削液之一,被广泛应用于车削、铣削、磨削、锯切等领域,对环境和人体的危害较小[23].

1.2. 物理和雾化性能实验

接触角、表面张力和动力黏度分别表征纳米流体的润湿性、铺展性和润滑成膜性能. 对纳米流体的这3种物理性能进行测试,以揭示其润滑机理.

采用角测量法,测量纳米流体的接触角[24]. 将纳米流体放入滴定管中,在滴定管前端套上缠有包漆铜线的铜管,铜线与恒流电源连接产生磁场. 纳米流体通过磁场后形成磁化液,滴落在430不锈钢平板表面. 采用VW-6000型显微镜(基恩士,日本),测量纳米流体液滴的接触角.

采用滴重法,测量磁场影响下纳米流体的表面张力[24]. 将纳米流体倒入末端可以产生磁场的滴定管中,控制玻璃旋塞,测量不同磁感应强度下滴落在烧杯中10滴液滴的质量,计算其平均值为单个液滴的质量m. 计算得到纳米流体的表面张力:

式中:γ为表面张力; f为修正系数,f = 0.5(πk)−1[25],其中k为标定系数;R为铜管内径(2 mm).

采用NDJ-5S旋转黏度计,测量纳米流体的动力黏度. 采用钕铁硼永磁体产生磁场,通过改变永磁体的数量和距离来控制磁感应强度. 将烧杯置于永磁体之间,在烧杯内放置特斯拉探针标定磁感应强度,然后倒入纳米流体,测量动力黏度.

图 3

以上试验均在室温下开展3次,取平均值作为最终的实验结果.

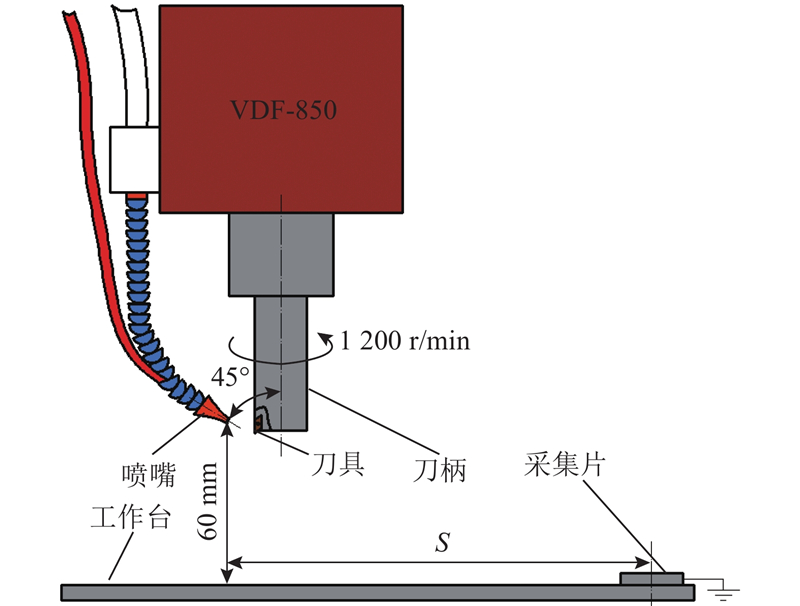

1.3. 沉积性能和油雾质量浓度检测实验

为了评估mMQL加工时油雾的沉积特性,搭建沉积实验平台,示意图如图4所示. 喷嘴距工作台60 mm,采集片与mMQL喷嘴的水平距离S为0.1~1.5 m,选择该距离范围的原因是喷嘴距离机床内壁约1.5 m,每0.1 m放置一张采集片并接地. 采集片材料与VDF-850数控机床工作台相同(灰口铸铁,HT200),用来模拟油雾在工作台上的沉积过程. 将采集片制成边长为80 mm的方形铁片. 试验条件如下:磁感应强度为0~100 mT,体积流量为20 mL/h,气压为0.4 MPa,单次采集时间为10 min. 实验前,用乙醇清洗所有采集片并用精密天平称重. 实验结束后,称量液滴沉积后采集片的质量,计算得到单位面积液滴的沉积质量.

图 4

为了评价mMQL在加工过程中的油雾抑制能力,测试不同润滑方式下机床内加工后的油雾质量浓度,油雾质量浓度的检测装置如图5所示. 油雾收集装置为FA-3型8级气溶胶分布采样器,采用高精度分析天平称量采集前、后滤膜的质量,计算油雾质量浓度. 所有试验均在空间约为3.8 m×2.8 m×1.5 m的半封闭式机床(VFD-850加工中心)内开展. 组装气溶胶分布采样器,放置于距离地面1.5 m、机床旋转主轴中心线0.5 m处.

图 5

具体的实验过程如下. 1)将滤膜置于烘箱中烘干2 h后立即放于密封袋中,用分析天平对装有烘干滤膜的密封袋进行称重,测量3次得到平均值. 2)将烘干后的滤膜取出,分别放置在采样器的第4层(收集PM10)和第8层(收集PM2.5). 3)将气溶胶分布采样器组装好,按计划位置放在机床内. 4)测试前,测量并记录实验场地的温度、湿度和气压. 5)调整系统参数后,开启mMQL系统和采样器主机进行油雾采集,体积流量为28.3 L/min,采样时间为90 min. 6)在采样结束后,取出滤膜放入原密封袋中,称重3次,取平均值. 7)采用式(2)、(3)[15],对机床内的油雾质量浓度进行数值计算.

式中:ρ为最终的油雾质量浓度,ρ0为试验前的油雾质量浓度,m1为滤膜和采集液滴的总质量,m2为试验前的滤膜质量,V0为标准状态下采样器吸入气体的体积(0 ℃,标准大气压,849 L),qV为采样器的吸入体积流量(28.3 L/min),T为采集时间(90 min),t为环境温度(25 ℃),p0为大气压力(103.5 MPa).

为了减少环境温度和湿度对测量结果的影响,所有试验要求环境温度为24~26 ℃,室内空气相对湿度为50%~70%,试验间隔期使用排风机对机床内部通风0.5 h,以保证每次试验的基数基本一致. 所有试验均平行开展3次,取平均值作为最终的结果.

1.4. 加工性能实验

采用VDF-850加工中心,对比考察Fe3O4纳米流体mMQL和LB-2000植物油MQL在铣削时的润滑性能. 工件采用430不锈钢块,尺寸为210 mm×160 mm×220 mm. 加工前,所有工件表面均预切1 mm,保证表面质量一致. 铣刀采用硬质合金涂层刀具(APMT160408PDER-H08, 瑞耐克,德国). 刀柄直径为35 mm. 实验条件如表1所示.

表 1 铣削加工的实验条件

Tab.1

| 项目 | 条件 |

| 机床 | VDF-850数控加工中心 |

| 工件材料 | AISI 430 不锈钢 尺寸为210 mm×160 mm×220 mm |

| 刀柄 | 端铣刀柄, 直径为35 mm, 三齿 型号为TAP400R C32-35-200L |

| 刀具 | 硬质合金涂层刀具 型号为APMT160408PDER-H08 |

| 切削参数 | 主轴转速: 1 000 r/min; 进给率: 0.10 mm/tooth; 轴向切深: 1 mm; 径向切深: 5 mm; 单次切削长度: 210 mm |

| 冷却方式 | MQL和mMQL |

| 切削液 | LB-2000植物油 水基Fe3O4纳米流体 |

| MQL/mMQL 喷雾参数 | 磁感应强度: 0、20、40、60、80、100 mT; 体积流量: 20 mL/h; 气压: 0.4 MPa; 喷嘴距离: 20 mm |

采用VW-

2. 结果与讨论

2.1. 物理性能

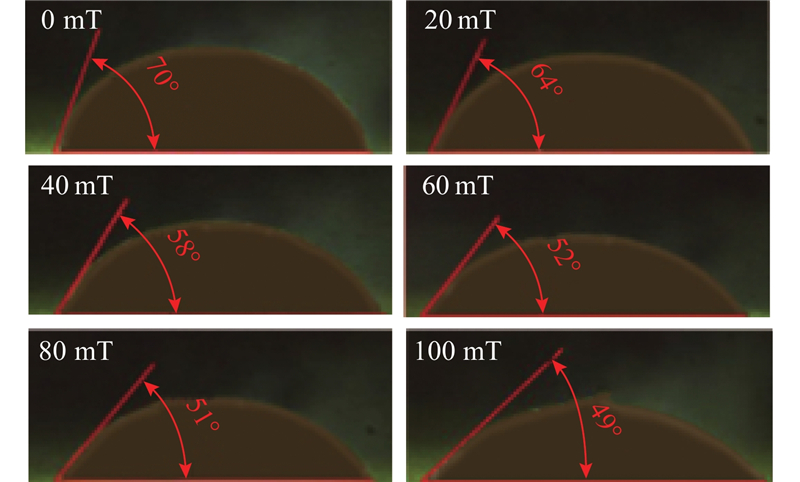

图 6

图 6 不同磁感应强度下纳米流体液滴的接触角

Fig.6 Contact angle of nanofluid droplet under different magnetic induction intensity

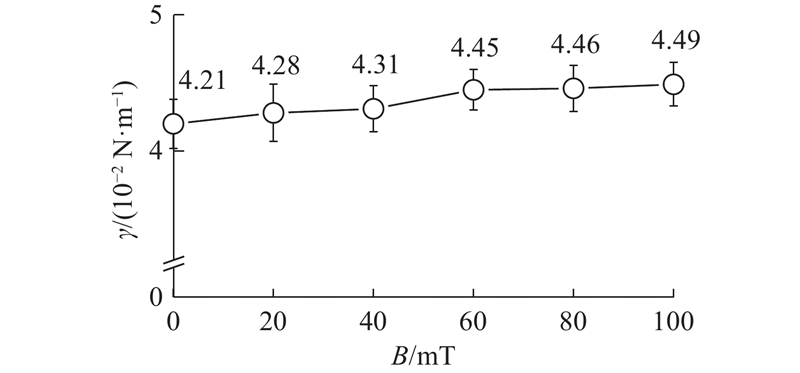

如图7所示为不同磁感应强度B下纳米流体的表面张力. 可见,Fe3O4纳米流体的表面张力随着磁感应强度的增大而缓慢增大,100 mT时的表面张力仅比0 mT时高6.9%,说明在0~100 mT磁感应强度下,磁场对该纳米流体表面张力的影响不大.

图 7

图 7 不同磁感应强度下纳米流体的表面张力

Fig.7 Surface tension of nanofluid under different magnetic induction intensity

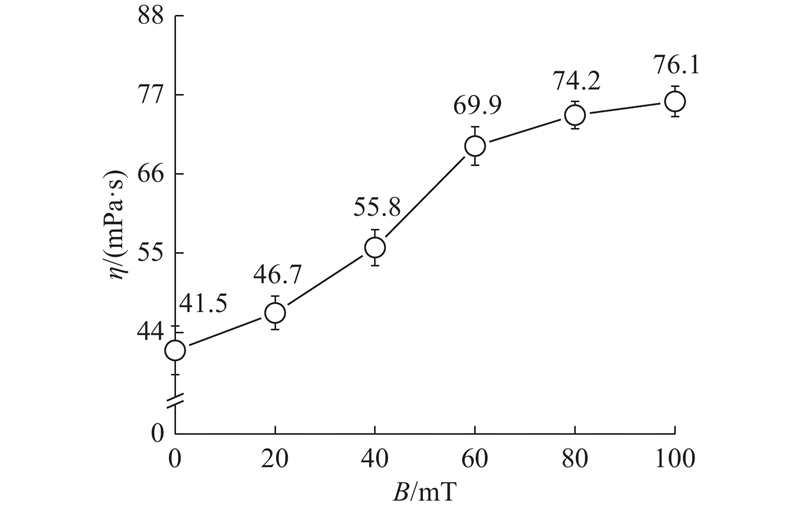

图 8

图 8 不同磁感应强度下纳米流体的动力黏度

Fig.8 Dynamic viscosity of nanofluid under different magnetic induction intensity

2.2. 渗透性能

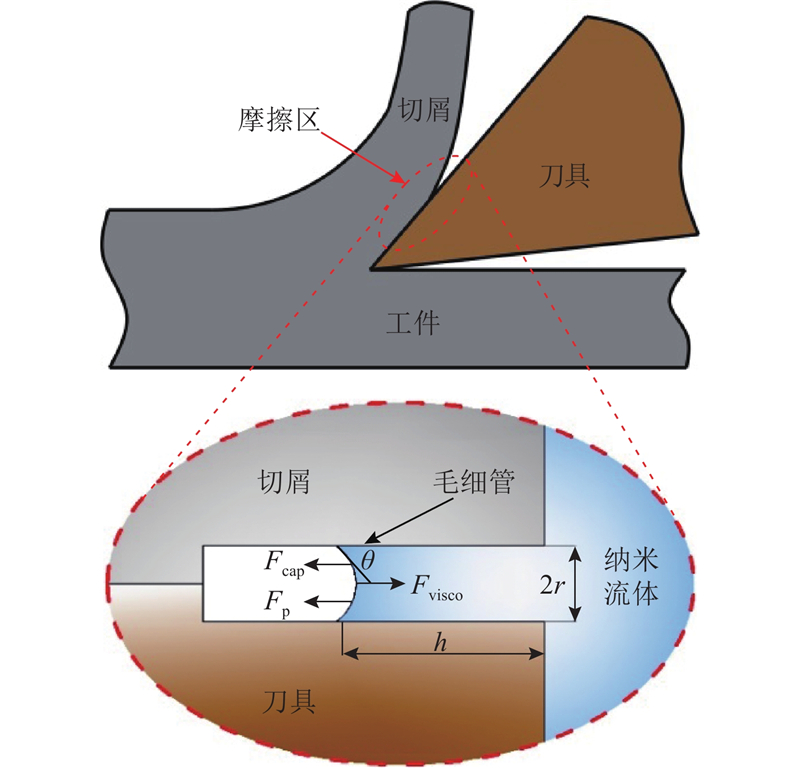

在加工过程中,刀具与工件和切屑间发生剧烈摩擦,切削液在摩擦区很难形成流体润滑,属于边界润滑,切削液主要通过渗透刀具与切屑接触区的毛细微缝实施润滑和冷却. 一般认为切削液在毛细微缝中若表现出较强的渗透能力和较好的润湿效果,则可呈现较高的润滑冷却效率.

在MQL条件下,切削液滴的渗透性对液滴的润滑和冷却能力有较大的影响. 渗透能力高的切削液更容易抵达刀具与切屑和工件的毛细接触间隙的深处,表现出更好的润滑和冷却效果. 为了探究不同磁感应强度下Fe3O4纳米流体液滴的毛细渗透能力,建立渗透模型. 给出以下2个假设.

1)刀-屑摩擦区分布着大量的毛细管,沿切屑排出方向排列.

图 9

根据受力显著性原则,忽略对渗透影响不大的力,切削液的毛细渗透能力主要受毛细驱动压力Fcap、黏滞阻力Fvisco和大气压力Fp的影响[24].

毛细驱动压力可以根据Young-Laplace方程推导得出:

式中:γ为切削液表面张力,θ为接触角,r为毛细管半径.

黏滞阻力根据牛顿黏性流体内摩擦定律及Hagen-Poiseuille方程推导得到:

式中:h为切削液渗透深度;τ为毛细管壁上的黏性摩擦切应力,

其中

气压Fp = patms,patm为标准大气压力,patm=1.01×105 N/m2;s为毛细管横截面积,s = πr2,

切削液在毛细管渗透过程中的速度和质量时刻发生变化,因此在考虑切削液流动的总惯性效应时,须同时考虑这2种变化的作用. 根据切削液在毛细管中的渗透情况,动量定理可以表示为

式中:m为切削液渗入毛细管部分的质量,m = πr2hρl,其中ρl为切削液密度;F为毛细驱动力、大气压力和黏滞阻力的合力. 可得毛细渗透动力方程:

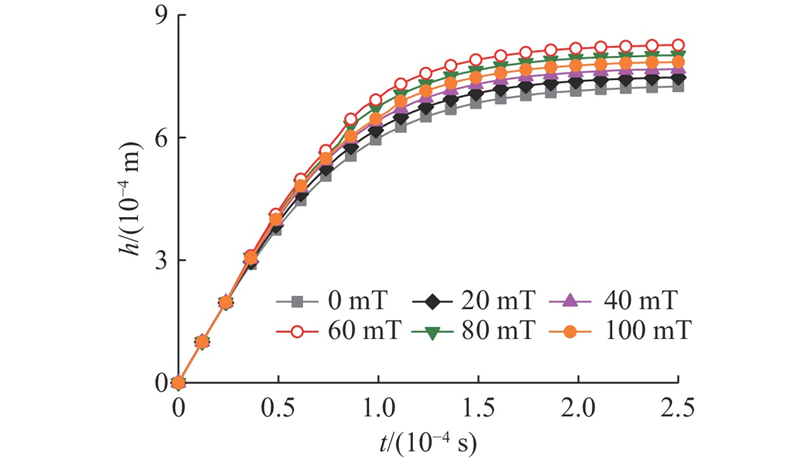

图 10

图 10 不同磁感应强度下纳米流体的渗透深度

Fig.10 Penetration depth of nanofluid under different magnetic induction intensity

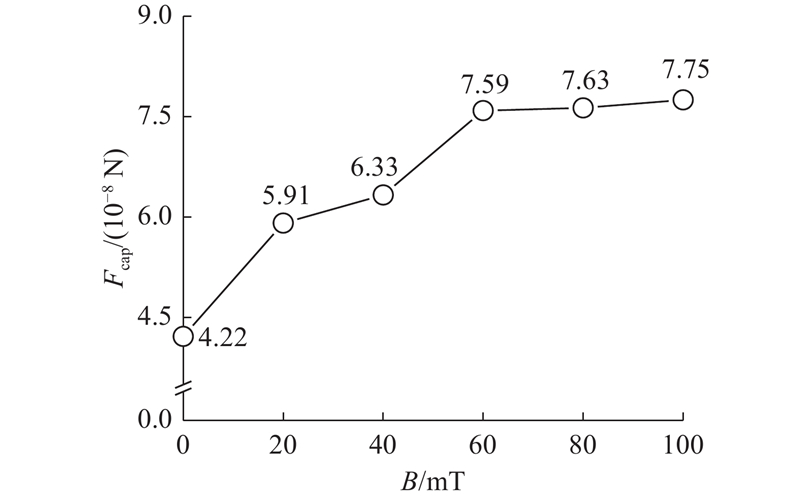

图 11

图 11 不同磁感应强度下纳米流体的毛细驱动压力

Fig.11 Capillary driving pressure of nanofluid under different magnetic induction intensity

2.3. 雾化性能和沉积性能

图 12

图 12 不同磁感应强度下的纳米流体雾化液滴分布

Fig.12 Droplet distribution of nanofluid mist under different magnetic induction intensity

图 13

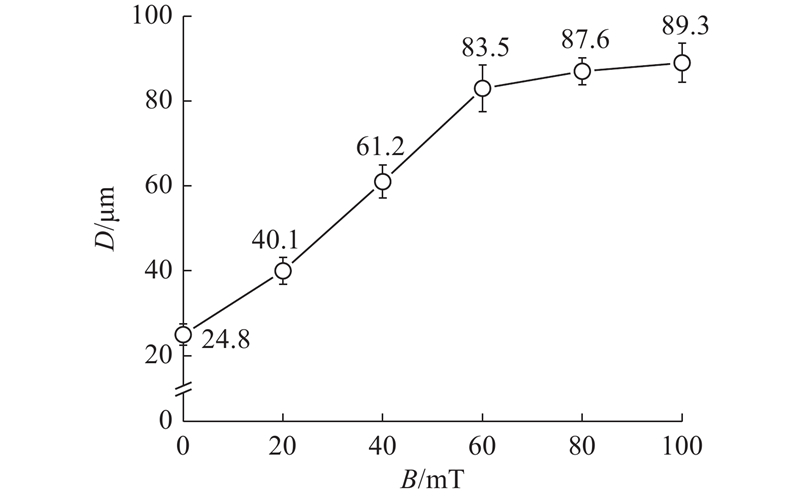

图 13 不同磁感应强度下的纳米流体雾化液滴粒径

Fig.13 Nanofluid droplet size under different magnetic induction intensity

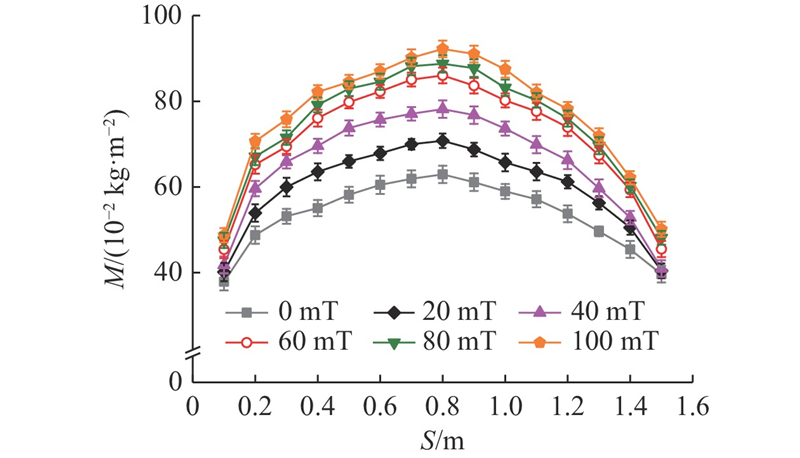

MQL下液滴的沉积性能对油雾质量浓度的影响较大,在切削液滴沉积量大的润滑条件下,作业环境中的油雾质量浓度相对较小. 不同磁感应强度下Fe3O4纳米流体的油雾沉积量M如图14所示. 图中,S为采集距离. 从图14可以看出,随着磁感应强度的增大,油雾的沉积量明显增加. 当采集距离为0.8 m时,100 mT下的油雾沉积量比0 mT时多33%,表现出更好的沉积性能. 由于Fe3O4纳米流体的动力黏度在磁场作用下增大,雾化后液滴尺寸较大,在重力作用下更容易沉积,导致沉积量变大. 当磁感应强度调整到60 mT以上时,液滴沉积量的增大幅度明显下降. 当磁感应强度过大时,Fe3O4纳米流体的磁化强度接近饱和,雾化后液滴尺寸无法进一步增大,沉积效果没有明显改善. 从图14可以看出,在所有润滑条件下,液滴的沉积量在采集距离为0.8 m时达到最大值. 在采集距离较长或较短的喷雾过程中,沉积量相对较少. 在气压恒定的情况下,由于大液滴的质量较大,输送速度相对较慢,主要沉积在近处的采集片上. 小粒径液滴质量小,传输速度快,传输距离较远. 在一定的喷雾条件下,大小粒径液滴的数量均较少,因此在0.8 m处的中等尺寸液滴的沉积量相对较多.

图 14

图 14 不同磁感应强度下的纳米流体油雾沉积量

Fig.14 Nanofluid deposition quantity under different magnetic induction intensity

2.4. 油雾质量浓度

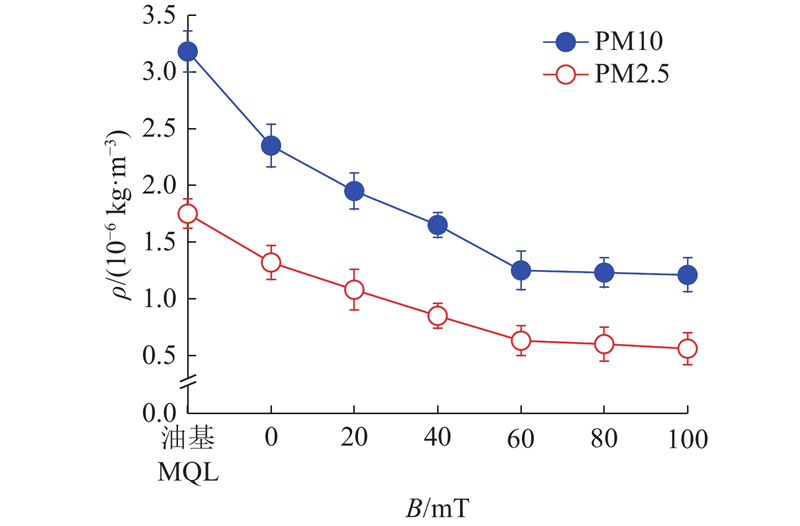

如图15所示为油基MQL和不同磁感应强度下Fe3O4纳米流体mMQL油雾质量浓度的变化情况. 可见,随着磁感应强度的增大,PM10和PM2.5的质量浓度呈递减趋势. 100 mT时表现出最小的油雾质量浓度(PM10的质量浓度为1.21×10−6 kg/m3,PM2.5的质量浓度为0.56×10−6 kg/m3),与植物油MQL相比分别降低了62.5%和68.7%,接近中国国家环境保护局制定的浓度标准,表明mMQL可以更好地抑制加工过程中油雾质量浓度的增长. Fe3O4纳米流体在磁场影响下的黏度增大,雾化液滴尺寸变大,大粒径液滴在重力作用下容易沉积. 导致油雾质量浓度低的另一个因素是mMQL的切削用液为水性剂,相对油性剂更容易在切削过程中蒸发,导致空气中悬浮的油雾颗粒较少[29]. 从图15还可以看出,当磁感应强度从60 mT提高到100 mT时,mMQL的PM10和PM2.5质量浓度仅降低3.2%和6.4%,变化幅度不大. 磁感应强度过大,Fe3O4纳米流体的黏度增加不显著,液滴沉积效果的改善幅度不大,导致油雾质量浓度的变化不明显.

图 15

图 15 不同润滑条件下的油雾质量浓度

Fig.15 Oil mist concentration under different lubrication condition

2.5. 加工性能

当磁感应强度大于60 mT时,水基Fe3O4纳米流体mMQL的渗透能力下降,产生的油雾质量浓度降低不显著. 选用0~60 mT作为本节后续的实验条件.

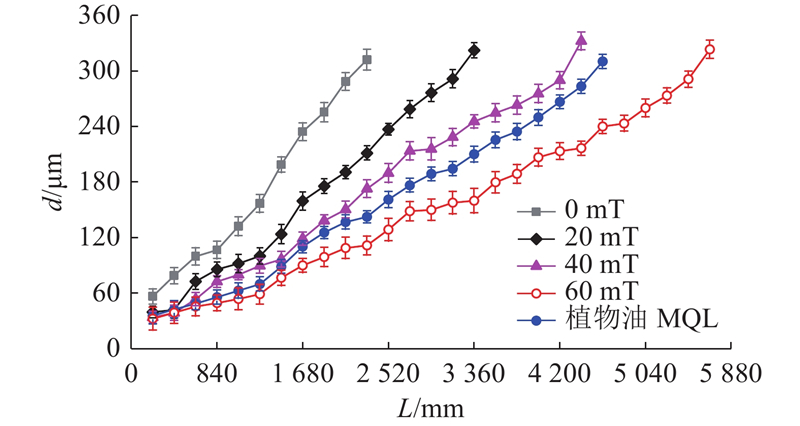

如图16所示为不同润滑条件下刀具后刀面的磨损变化. 图中,d为刀具磨损量,L为切削长度. 对比这5种润滑下的刀具磨损变化可知,60 mT下纳米流体mMQL在各切削长度下的刀具磨损量均最小,最多可以比植物油MQL降低22.7%,表明该润滑策略在一定条件下可以替代植物油MQL.

图 16

图 16 不同润滑条件下的刀具后刀面磨损变化

Fig.16 Variation of tool flank wear under different lubrication condition

如图17所示为当切削长度为

图 17

图 17 不同润滑条件下刀具后刀面磨损的光学显微图

Fig.17 Optical micrograph of tool flank wear under different lubrication condition

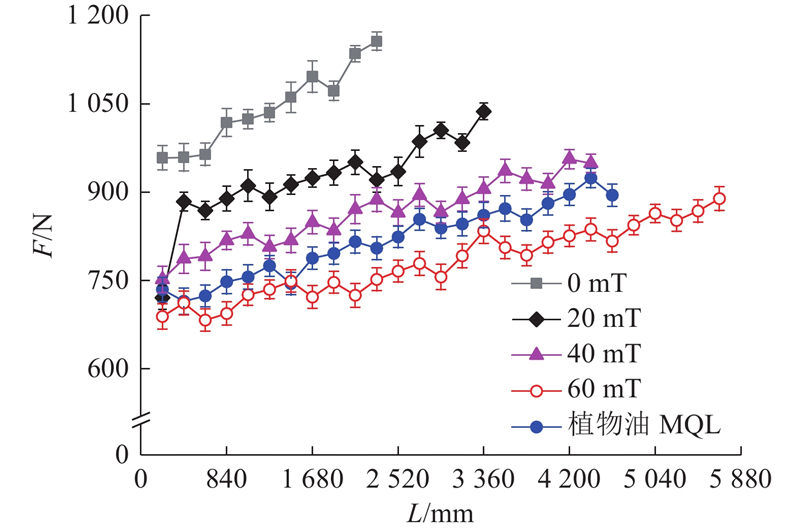

不同润滑条件下的切削力变化如图18所示. 可见,在相同的切削长度下,切削力随磁感应强度的增大而逐渐减小,60 mT下的Fe3O4纳米流体mMQL在所有切削长度下的切削力均低于植物油MQL,最大可以降低14.6%,说明利用mMQL润滑策略可以进一步减小切削力,呈现出良好的润滑性能. Fe3O4纳米流体在磁场影响下的动力黏度提升,高黏度的纳米流体液滴渗透到切削界面形成更厚的润滑膜,阻止了摩擦峰在刀-屑接触区的直接接触,减小了切削界面间的摩擦力. 此外,磁场影响下Fe3O4纳米流体的润滑性能得到了改善,切削热的产生减少,从而减小了刀具的磨损,保持了刀具的锋利程度,降低了切削力.

图 18

图 18 不同润滑条件下的切削力变化

Fig.18 Variation of cutting force under different lubrication condition

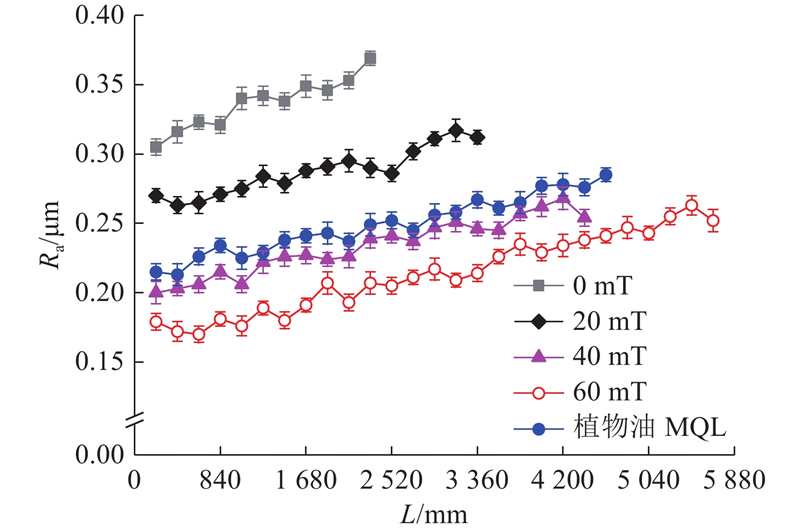

图 19

图 19 不同润滑条件下的工件表面粗糙度变化

Fig.19 Variation of surface roughness under different lubrication condition

3. 结 论

(1)当磁感应强度为100 mT时,水基Fe3O4纳米流体的接触角比0 mT时小30%,表面张力和动力黏度分别高6.9%和83.4%. 纳米流体在60~100 mT时达到饱和磁化强度,液滴的物理性能在该磁感应强度范围内变化幅度不大,导致60 mT下纳米流体的毛细渗透能力最优.

(2)100 mT时水基Fe3O4纳米流体液滴的平均粒径是0 mT时的3.6倍,表现出了较好的沉积性能. 水基Fe3O4纳米流体mMQL下PM10和PM2.5的质量浓度最小为1.21×10−6和0.56×10−6 kg/m3,分别比传统LB-2000植物油MQL降低了62.5%和68.7%,接近中国国家环境保护局制定的浓度标准. Fe3O4纳米流体在磁场影响下的动力黏度明显增大,雾化后液滴质量变大,在重力驱动下容易沉积在机床工作台上,导致油雾质量浓度降低. 当磁感应强度超过60 mT时,纳米流体磁化强度接近饱和,液滴沉积量提升不显著,导致油雾质量浓度的降低幅度不明显.

(3)与传统植物油MQL相比,60 mT时的纳米流体mMQL在铣削430不锈钢时的刀具磨损量、切削力和粗糙度分别比植物油MQL低22.7%、14.6%和23.4%,表明这种新型的润滑策略可以在给定的加工条件下替代传统植物油MQL,改善了加工性能. Fe3O4纳米流体在磁场影响下容易渗透到切削界面的毛细微缝中形成更厚的润滑膜,表现出更高的负载能力和更好的加工性能.

参考文献

Research progress and application of electrostatic atomization minimum quantity lubrication

[J].DOI:10.3901/JME.2023.07.110 [本文引用: 1]

New drop weight analysis for surface tension determination of liquids

[J].

A study on droplets and their distribution for minimum quantity lubrication (MQL)

[J].DOI:10.1016/j.ijmachtools.2010.05.001 [本文引用: 1]

钛合金生物润滑剂电牵引磨削性能及表面形貌评价

[J].DOI:10.3901/JME.2022.05.198 [本文引用: 1]

Grinding performance and surface morphology evaluation of titanium alloy using electric traction bio micro lubricant

[J].DOI:10.3901/JME.2022.05.198 [本文引用: 1]

The kinetics of lubricant penetration action during machining

[J].

Development of high water-content cutting fluids with a new concept: fire prevention and environmental protection

[J].DOI:10.1016/S0141-6359(00)00036-2 [本文引用: 1]

基于干切削与MQL的稀土镁合金铣削性能对比研究

[J].DOI:10.3969/j.issn.1000-7008.2023.05.002 [本文引用: 1]

Comparative study on milling performances of rare-earth magnesium alloys under dry and MQL conditions

[J].DOI:10.3969/j.issn.1000-7008.2023.05.002 [本文引用: 1]

Influence of MoS2 and graphite-reinforced nanofluid-MQL on surface roughness, tool wear, cutting temperature and microhardness in machining of Inconel 625

[J].DOI:10.1016/j.cirpj.2022.12.015

纳米增强生物润滑剂CFRP材料去除力学行为与磨削力预测模型

[J].

Mechanical behavior of material removal and predictive force model for CFRP grinding using nano reinforced biological lubricant

[J].

基于MQL的锆基块体金属玻璃钻削仿真研究

[J].DOI:10.3969/j.issn.1000-7008.2023.07.016

Simulation research on drilling of zr-based bulk metal glass based on MQL

[J].DOI:10.3969/j.issn.1000-7008.2023.07.016

Progress and trend of minimum quantity lubrication (MQL): a comprehensive review

[J].DOI:10.1016/j.jclepro.2022.135809 [本文引用: 1]

Toward sustainable micro-drilling of Inconel 718 superalloy using MQL-nanofluid

[J].

Surface morphology assessment of CFRP transverse grinding using CNT nanofluid minimum quantity lubrication

[J].DOI:10.1016/j.jclepro.2020.123328

Evaluation of tool wear during turning of Ti6Al4V alloy applying MQL technique with Cu nanoparticles diversified in terms of size

[J].DOI:10.1016/j.wear.2023.205111

Effect of friction coefficient on chip thickness models in ductile-regime grinding of zirconia ceramics

[J].DOI:10.1007/s00170-019-03367-0 [本文引用: 1]

A critical assessment of lubrication techniques in machining processes: a case for minimum quantity lubrication using vegetable oil-based lubricant

[J].DOI:10.1016/j.jclepro.2012.10.016

金属加工液接触者班前班后肺功能变化研究

[J].

Pulmonary function changing of workers exposed to metalworking fluids pre- and post-shift

[J].

金属加工液致癌性研究进展

[J].DOI:10.11847/zgggws1135442 [本文引用: 1]

Research progress in carcinogenicity of metalworking fluids

[J].DOI:10.11847/zgggws1135442 [本文引用: 1]

微量润滑系统参数对切削环境空气质量的影响

[J].DOI:10.3901/JME.2014.13.184 [本文引用: 2]

Investigation on the influence of system parameters on ambient air quality in minimum quantity lubrication milling process

[J].DOI:10.3901/JME.2014.13.184 [本文引用: 2]

Atomization of dilute polymer additives as mist suppressants in metal cutting fluids

[J].DOI:10.1002/aic.690420502 [本文引用: 1]

Capillary penetration mechanism and oil mist concentration of Al2O3 nanoparticle fluids in electrostatic minimum quantity lubrication (EMQL) milling

[J].DOI:10.1007/s00170-019-04023-3 [本文引用: 1]

Using magnetic fluids to improve the behavior of ball bearings under starved lubrication

[J].DOI:10.1016/j.triboint.2019.105950 [本文引用: 3]

磁流体动压润滑机械密封的自适应控制方法研究

[J].DOI:10.3969/j.issn.0254-0150.2019.02.008 [本文引用: 2]

Study on adaptive control method of mechanical seal hydrodynamically lubricated by magnetic fluid

[J].DOI:10.3969/j.issn.0254-0150.2019.02.008 [本文引用: 2]

磁力牵引纳米润滑剂微量润滑磨削力模型与验证

[J].

Force model and verification of magnetic traction nanolubricant grinding

[J].

十二烷基苯磺酸钠在纳米Fe3O4表面的吸附行为

[J].

Adsorption behavior of sodium dodecyl benzene sulfonate on the surfaces of Fe3O4 nanoparticles

[J].

静电雾化微量润滑研究进展与应用

[J].DOI:10.3901/JME.2023.07.110 [本文引用: 1]