针对铝合金电弧增材制造,多种不同的制造工艺得到了发展. 如李权等[8]采用CMT工艺制造了2219铝合金结构,Liu等[9]采用双电极气体金属电弧(DE-GMA)的增材制造方法来制造2219铝合金部件,Bai等[4]采用TIG电弧增材制造了2219铝合金薄壁结构. 在铝合金电弧增材制造中,成形参数、元素含量及冷却条件的变化都会对构件的组织与性能产生影响. Zhou等[10]研究移动速度(TS)对2219铝合金组织和性能的影响,发现随着TS的增大,等轴晶的尺寸和体积分数降低. Ren等[11]研究Al-Cu合金中Cu质量分数对组织的影响,发现Cu质量分数显著影响了强化相及脆性相的生成. Zhou等[12]研究空冷和水冷2种条件下2219铝合金的组织和性能,发现水冷条件下所得试样的孔隙率较低,具有比空冷更高的抗拉强度、屈服强度和延伸率. 除此之外,不同的后处理手段会影响铝合金电弧增材的组织与性能. 如禹润缜等[13]研究电弧增材制造2219铝合金T6热处理中热处理参数对2319铝合金组织和性能的影响,Mclean等[14]研究热等静压(HIP)对CMT电弧增材2219试样孔隙数量的影响.

本文应用熔滴复合电弧增材制造(DAAM)的新工艺,在满足高质量增材制造的同时,提高了沉积速率. 在DAAM系统中,以特殊的熔滴生成系统来代替传统的送丝系统,使得材料的添加与热量的输入彼此独立,极大地提升了增材过程中的稳定性. 本研究采用2219铝合金为原材料,通过熔滴生成系统添加质量分数为0.2%的Mg元素,利用熔滴复合电弧增材制造新工艺成形了薄壁结构,研究沉积态与T6热处理后薄壁结构的组织与性能.

1. 实验方法

1.1. 工艺原理

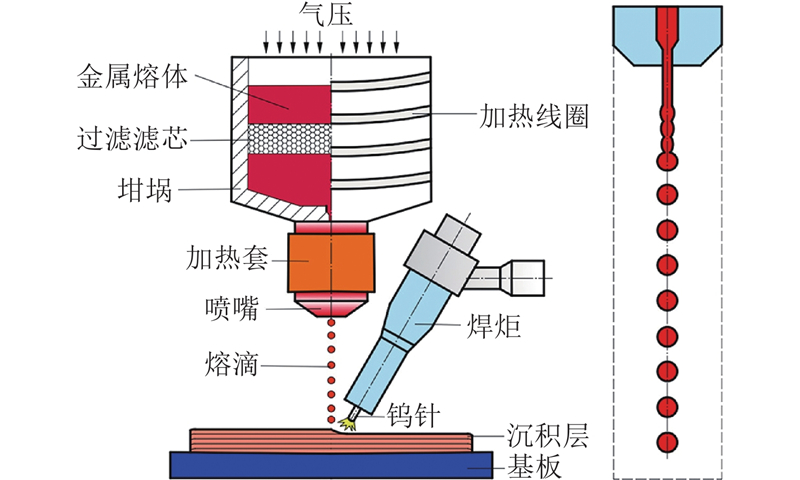

采用熔滴复合电弧增材制造(DAAM)的工艺方法,具体的工艺原理如图1所示. 熔滴生成系统主要由坩埚、加热线圈、陶瓷过滤网、喷嘴及加热套组成. 经过处理的固体金属材料被置于坩埚中,在感应加热线圈的作用下,坩埚内部材料被加热至熔融态. 在坩埚上方气压的驱动下,坩埚内部的熔融态金属经陶瓷过滤网过滤后从喷嘴中流出并形成连续射流,射流在表面张力的作用下形成液滴. 基板固定在成形平台上,倾斜的焊枪置于基板上方,经焊机起弧后在基板上形成浅层熔池. 随着基板的移动,熔池快速凝固,从而实现原材料的沉积成型. 如图1所示,右侧为熔滴生成系统的连续液滴生成模式(Rayleigh jetting mode). 在该模式下,铝合金液滴离开孔口后,会形成直径与孔口大小相同的圆柱形射流,在环境扰动和表面张力的作用下断裂成微小液滴. 在达到稳定状态后,熔滴直径约为0.71 mm,熔滴频率为500~1 000 Hz,由此计算可知,沉积速率为150~180 mm3/s.

图 1

图 1 熔滴复合电弧增材制造实验设备的原理图

Fig.1 Schematic diagram of droplet+arc additive manufacturing equipment

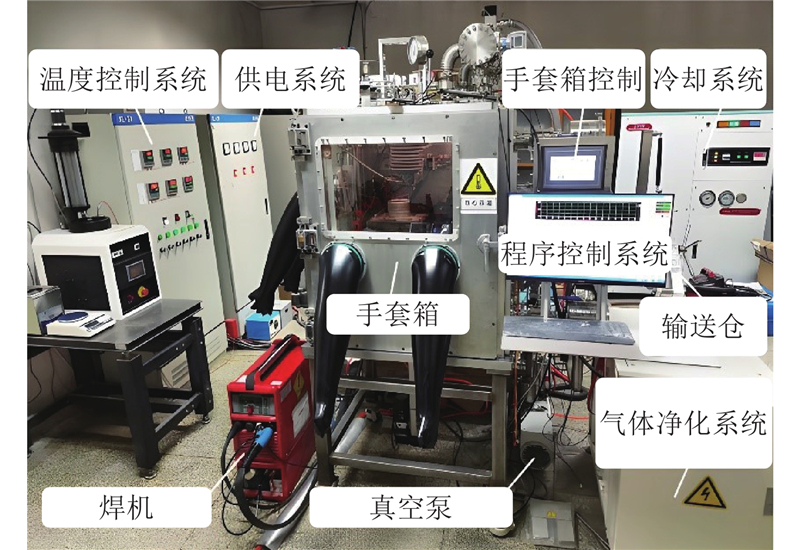

如图2所示为课题组自主开发的熔滴复合电弧增材制造实验设备组成图. 熔滴复合电弧系统由5大部分组成:熔滴生成系统、VP-GTA热源、氩气保护气环境、3D运动系统及相应的程序控制单元. 熔滴生成系统用以产生稳定的液滴. VP-GTA热源用以实现高质量的层间结合. 保护气的存在能够为增材过程提供良好的保护气氛并且使得箱内的气流更加稳定,提高增材质量. 3D运动系统能够控制平台的升降和转动,满足电弧增材制造试样不同形状的要求. 程序控制单元可以对导入的CAD模型进行路径规划,精确地打印出与模型一致的结构. 在坩埚、喷嘴、基板及箱体内部的相应位置都布置有热电偶温度传感器,可以实时监测箱体内各个系统的温度变化.

图 2

图 2 熔滴复合电弧增材制造实验设备的组成图

Fig.2 Composition diagram of droplet+arc additive manufacturing equipment

1.2. 实验材料与参数

表 1 2219铝合金的化学元素组成

Tab.1

| w(Cu) | w(Mn) | w(Mg) | w(Zn) | w(V) | w(Ti) | w(Zr) | w(Si) | w(Fe) | w(Al) |

| 注:1)表示剩余的均为Al. | |||||||||

| 5.8~6.8 | 0.2~0.4 | 0.2 | 0.1 | 0.05~0.15 | 0.02~0.10 | 0.1~0.25 | 0.10~0.20 | 0.20~0.30 | Bal.1) |

在熔炼结束后,待原材料冷却后取出,得到含Mg的2219铝合金原材料. 考虑到熔炼过程中大概有质量分数为0.1%的Mg元素烧损,通常待添加元素的质量会被放大一些,以此来平衡元素烧损. 在实验前,先将原材料表面的氧化膜去除,再用无水乙醇进行清洗后放入真空仓备用. 实验中所使用的基板为2219-T87基板,尺寸为260 mm×220 mm×18 mm. 实验前,将基板进行打磨处理,用氢氧化钠溶液和丙酮溶液清洗表面油污,再用无水乙醇洗净.

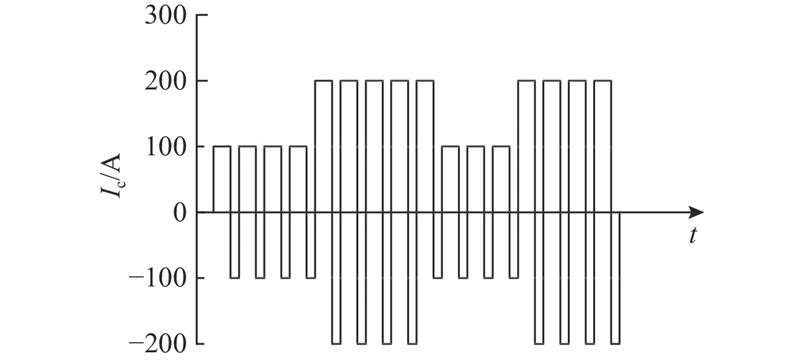

熔滴复合电弧增材制造设备系统采用FroniusMagicWave3000电源和水冷GTA焊枪. GTA电流Ic的波形如图3所示. 弧脉冲频率

图 3

利用熔滴复合电弧增材制造设备沉积了尺寸约为175 mm×9 mm×70 mm的薄壁结构,表2给出实验中所采用的主要工艺参数. 只改变峰值电流,其他参数保持不变. 在薄壁结构的沉积过程中,合理的热输入至关重要,它对沉积层晶粒尺寸及缺陷的形成影响很大. 在薄壁结构的打印过程中,沉积层可以通过向周围气氛及基板传输热量. 随着沉积层高度的增加,向基板散热这一热传导方式受到抑制,因此薄壁结构的散热能力会随着沉积高度的增加而变差. 为了保证成型尺寸的一致性,同时避免产生过多的热积累,采用逐层降低电流的调整策略,在薄壁结构底部采用较大的热输入,而在薄壁结构顶部逐步减小热输入. 大量实验研究表明,利用指数型函数控制热输入是可行的,其峰值电流与成形层数的具体对应关系如图4所示. 图中,Ln为沉积层的层数,IP为峰值电流. 实验过程中通过峰值电流特性曲线逐层调节电流,以保持合理的热输入.

表 2 熔滴复合电弧增材制造薄壁结构的主要工艺参数

Tab.2

| 参数 | 数值 |

| 基值电流IB/A | 0.5IP |

| 基板温度θB/℃ | 260 |

| 移动速度TS/(mm·s−1) | 8 |

| 沉积速率DR/(mm3·s−1) | 160 |

| 电弧脉冲频率farc/Hz | 10 |

| 保护气体积流量qVAr/(L·min−1) | 15 |

| 交流频率/Hz | 50 |

| 液滴直径/mm | 0.71 |

| 液滴频率/Hz | 500~1 000 |

| 坩埚熔体温度/℃ | 700 |

图 4

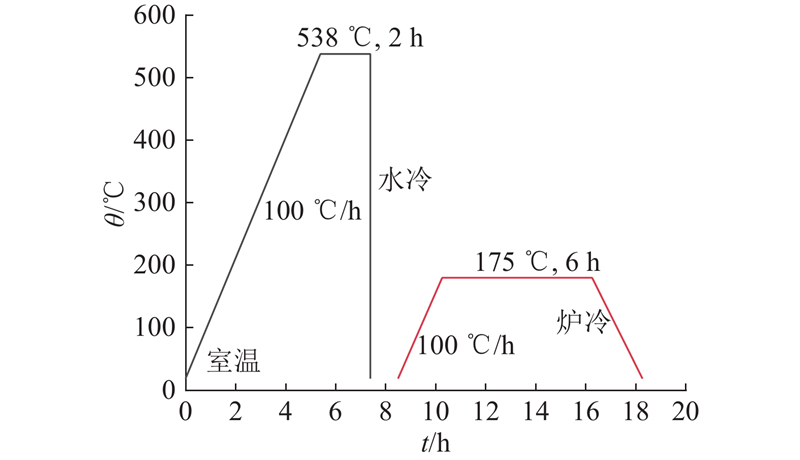

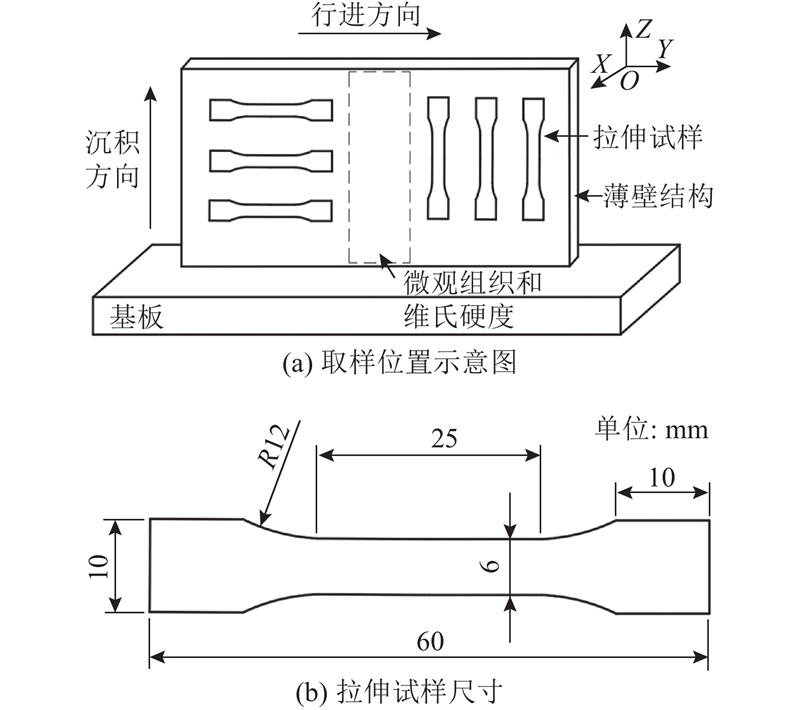

将实验得到的薄壁结构分为2个相同的部分,以分析沉积态和T6热处理后的组织与性能. T6热处理的步骤如图5所示. 图中,t为热处理时间,θ为热处理温度. 具体步骤如下:在538 ℃下进行2 h的固溶处理,紧接着进行水冷. 在175 ℃下进行6 h的人工时效处理,加热速度约为100 ℃/h. 在薄壁结构中取横、纵截面分别进行宏观形貌、微观组织及显微硬度的测试分析,开展力学性能的测试. 组织测试及拉伸试样的取样位置示意图如图6(a)所示,拉伸试样的形状和尺寸如图6(b)所示,符合ASTM E8M标准. 拉伸实验采用生物力学试验机,以1 mm/min的拉伸速率开展. 金相试样按标准工艺依次用800#、1500#和2500#的WC砂纸制备,再用2.5、1.0、0.5和0.25 μm抛光剂进行抛光,最终达到镜面效果. 采用Keller试剂处理试样,以便在光学显微镜下进行显微组织观察,扫描电子显微镜(SEM)下的样品未经过任何腐蚀处理. 为了方便表述,定义标准参考坐标系,其中Y平行于行进方向,X为垂直于壁面的横向方向,Z平行于沉积方向,如图6(a)所示.

图 5

图 6

图 6 薄壁结构取样位置的示意图及拉伸试样的几何尺寸

Fig.6 Schematic diagram of sampling location and geometry of tensile specimen for thin-walled structure

2. 实验结果

2.1. 薄壁结构的宏观形态

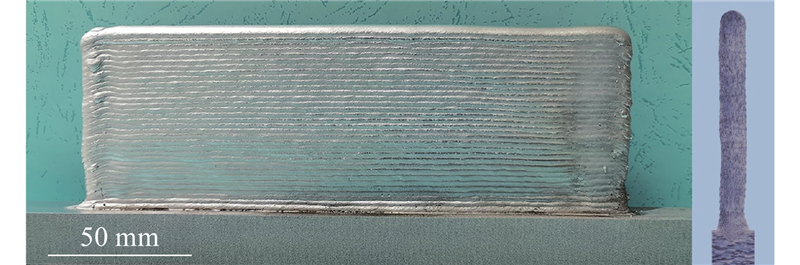

如图7所示,左侧为采用熔滴复合电弧增材制造设备打印的2219铝合金薄壁结构. 采用单向沉积的打印策略,每打印一层后,根据图4所得的峰值电流特性曲线切换电流,等待片刻后再进行下一层金属的沉积. 图7所示的薄壁结构共计约33层,总长度约为150 mm,总高度约为65 mm,平均层高约为2.0 mm,平均层宽约为9 mm. 在氩气保护气氛下打印的薄壁结构呈现良好的金属光泽,表面未发现明显的焊接缺陷. 图7的右侧为2219铝合金沉积态试样横截面(XOZ)的形态. 可见,利用DAAM工艺沉积得到的试样侧壁较规整,尺寸一致性较好,在截面的顶部和层间区域观察到少量气孔. 与CMT工艺[17]相比,DAAM的层宽一致性较好,而CMT制造的薄壁结构层宽变化较大,成形尺寸的一致性与精度较DAAM差,表面具有明显的凸起与凹陷.

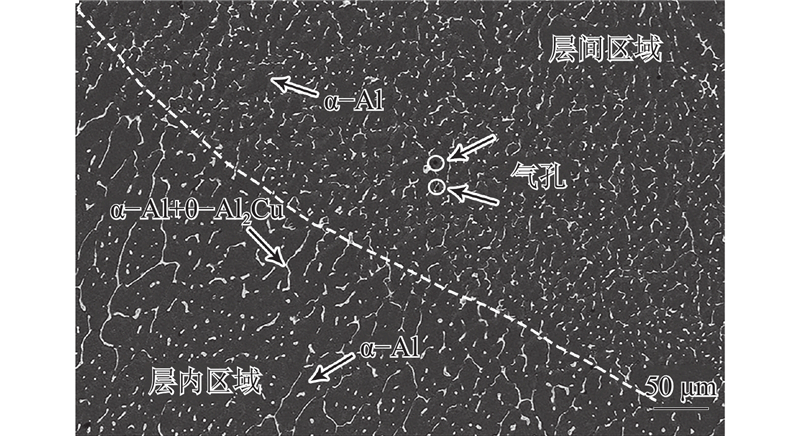

图 7

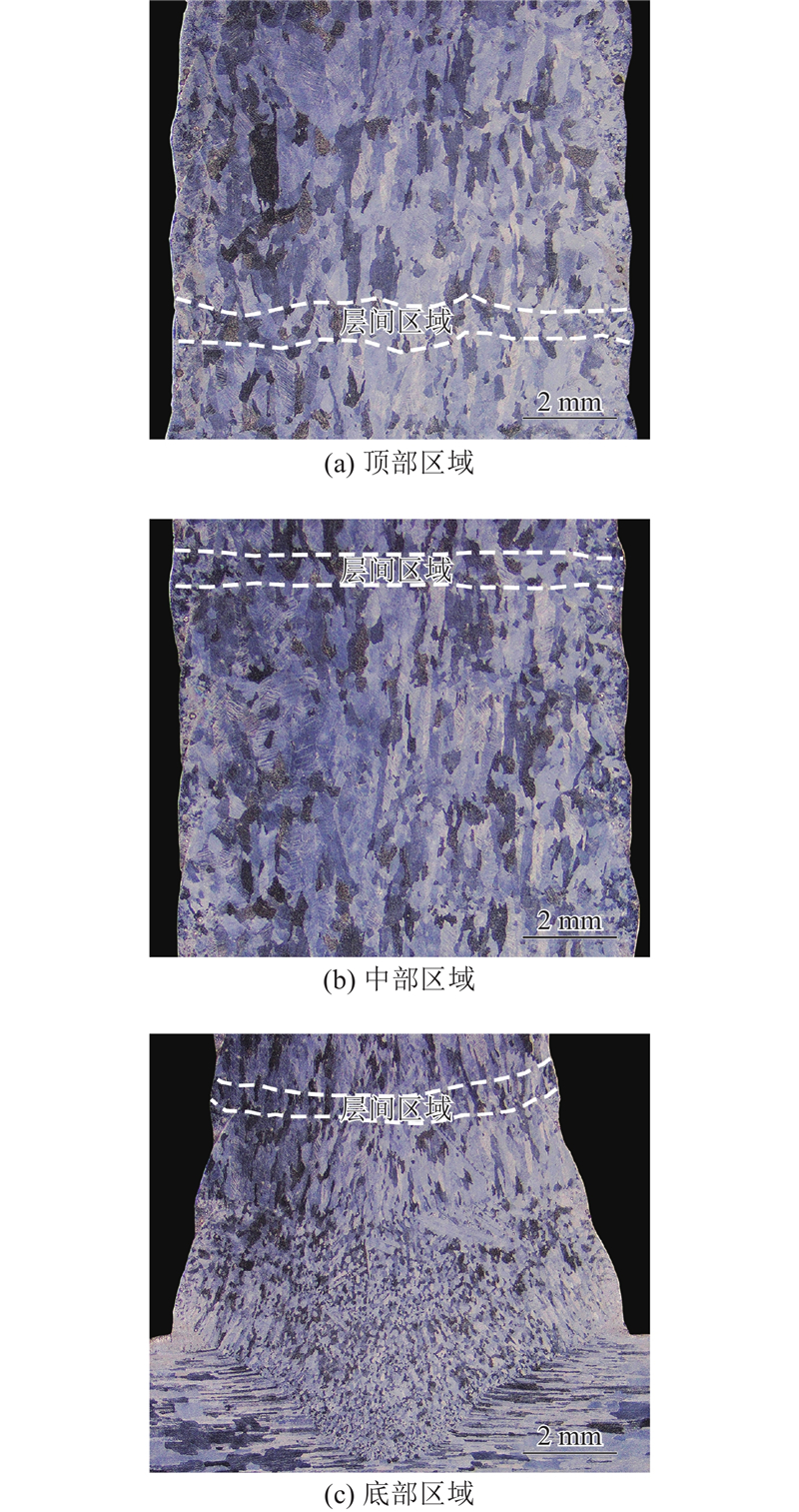

如图8所示为DAAM 2219铝合金沉积态试样横截面(XOZ)不同区域的宏观金相图. 根据Dong等[18]的研究,将2219铝合金沉积态试样分为底部、中部、顶部3个不同的区域进行分析. 从图8可知,沉积态底部区域的晶粒尺寸较小,沉积层中部和顶部的晶粒尺寸明显增大. 试样内部没有宏观裂纹缺陷,但分布有球形气孔,推测该气孔为氢气孔. 氢在液态铝合金里的溶解度远大于在固态铝合金里的溶解度,因此在DAAM快速冷却凝固的过程中,过饱和的氢难以及时逸出,容易在试样内部形成球形气孔. 根据晶粒特征的不同,可以将每一个沉积层分为层内(INZ)和层间(ITZ)2个区域. 在层间区域,晶粒为细小的等轴晶;在层内区域,晶粒通常为柱状晶和粗大等轴晶的混合.

图 8

如图9所示为晶粒形态演化示意图及相应的实验结果图,完整的沉积层由熔池边界的等轴晶与中心的柱状晶组成. 温度梯度、异质形核、凝固速率、冷却速度等因素共同决定了晶粒形态的周期性分布特征.

图 9

图 9 晶粒形态演化示意图与实验结果

Fig.9 Schematic diagram of grain morphology evolution and experimental result

2.2. 薄壁结构的微观组织

图 10

图 10 薄壁结构横截面的EBSD图

Fig.10 EBSD of thin-walled structure in transversal section

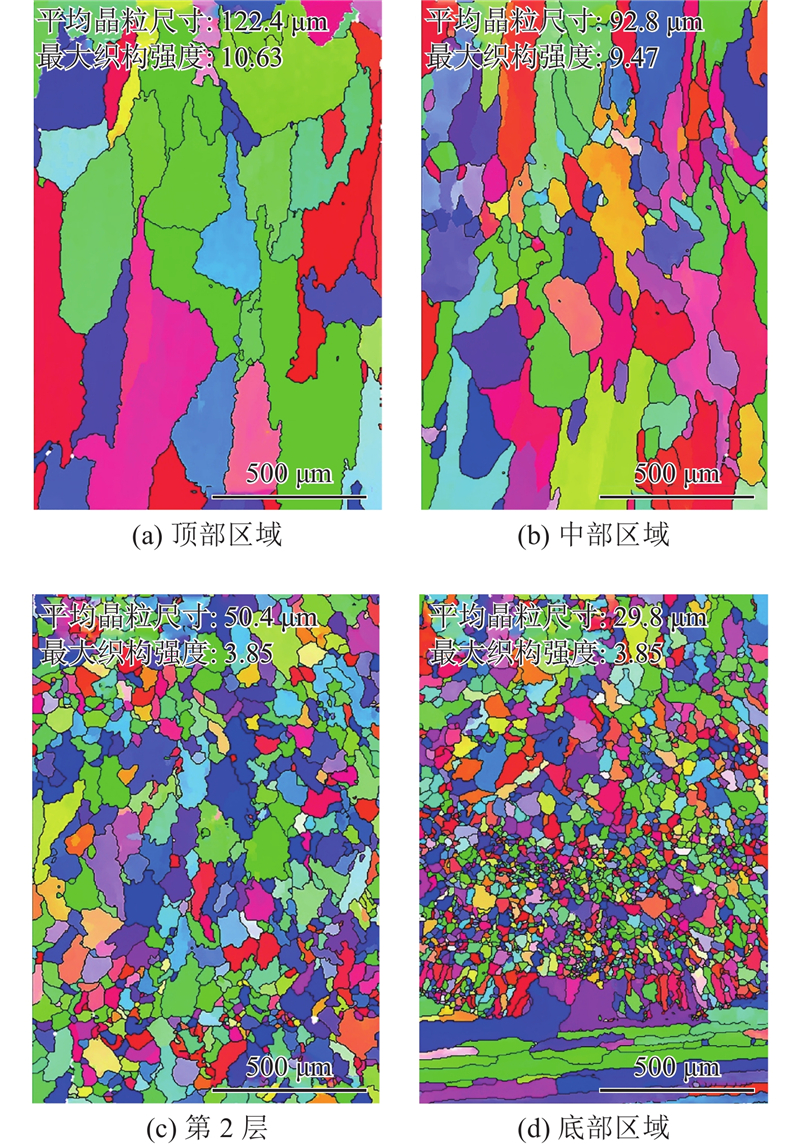

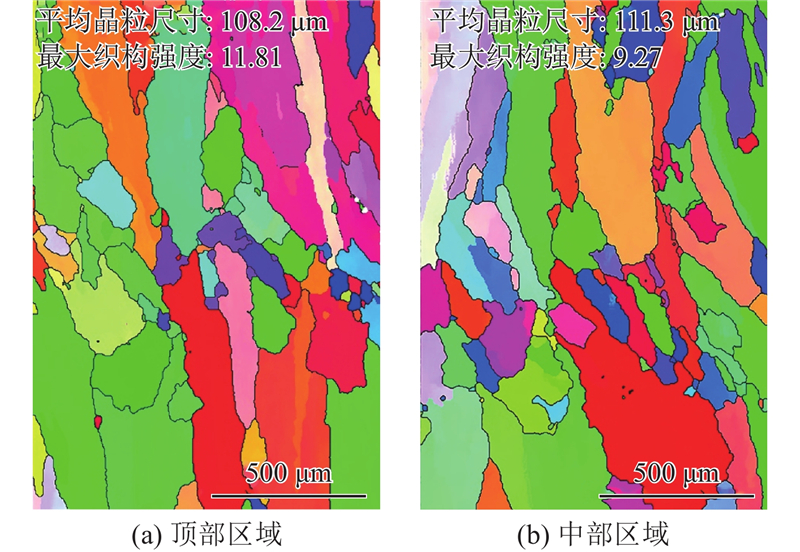

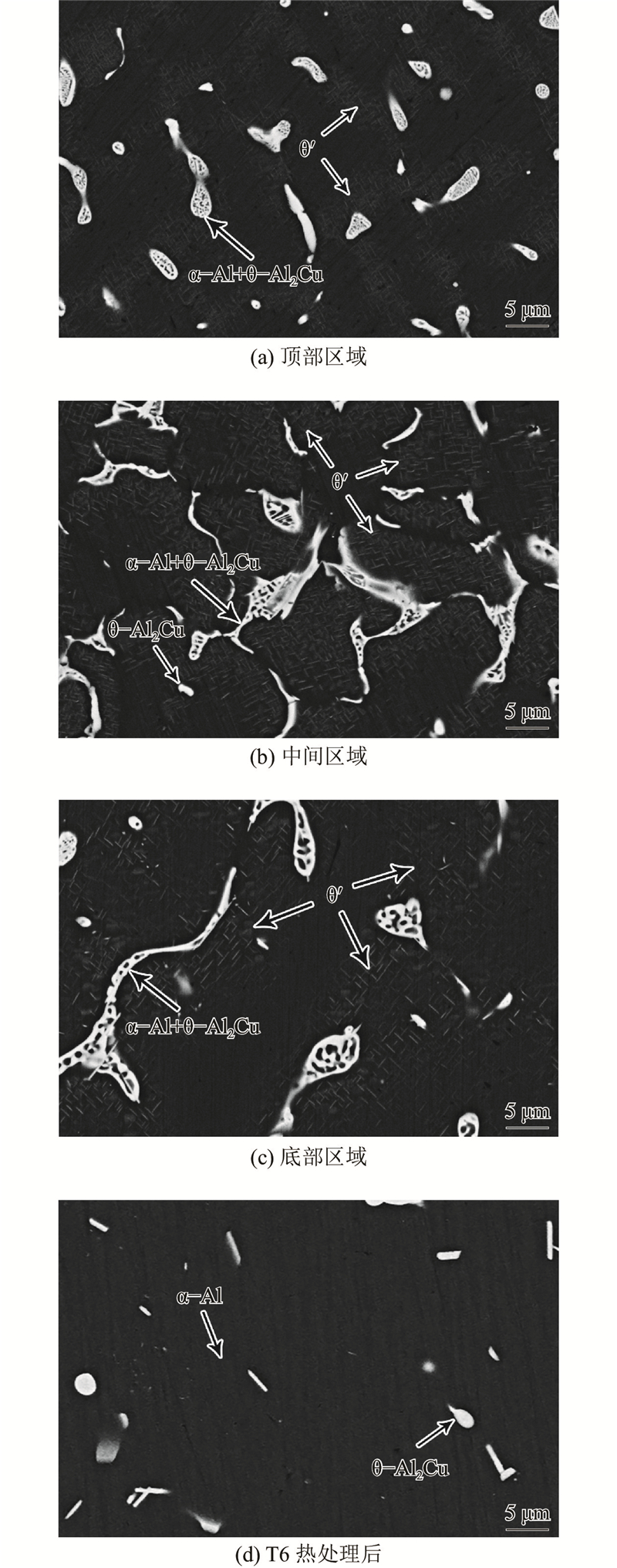

在沉积态试样的底部区域,晶粒形态自下而上依次为平面晶粒、细等轴晶粒及细柱状晶粒,平均晶粒尺寸为29.8 μm. 与底层相比,第2层晶粒的平均尺寸增大至50.4 μm. 随着沉积层高度的增加,晶粒尺寸和织构强度都随之增大. 在沉积层中部,平均晶粒尺寸为92.8 μm,织构强度为9.47;在沉积层顶部,平均晶粒尺寸为112.4 μm,织构强度为10.63. 在DAAM过程中,沉积层底部靠近基板,因此在沉积的前几层散热条件较好,冷却速率较快,导致晶粒的粗化速率减慢,此时晶粒形态多为细小的等轴晶. 随着沉积试样高度的增加,散热条件变差,因此晶粒有足够的时间生长,随着高度的增加,晶粒尺寸增加. 由于晶粒的生长方向与最大温度梯度方向基本一致,2219铝合金的晶粒组织易产生外延生长,导致织构强度变大. 在YOZ截面即纵截面上的EBSD如图11(a)、(b)所示,晶粒以柱状晶为主,平均晶粒尺寸与横截面顶部区域相近.

图 11

图 11 薄壁结构纵截面的EBSD图

Fig.11 EBSD of thin-walled structure in longitudinal section

如表3所示为原始态及添加Mg元素后横、纵截面的平均晶粒尺寸dg及织构强度It. 与原始态2219铝合金的研究结果[19]相比,添加Mg元素后横截面各个区域的平均晶粒尺寸均减小,纵截面的晶粒尺寸变化不大,甚至略微增大. 在添加Mg前,沉积层顶部、中部及底部的织构强度分别为28.0、22.9以及12.4,加入质量分数为0.2%的Mg元素后沉积层各个区域的织构强度明显降低,3个区域分别降低了62%、58.6%以及69%. 熔滴复合电弧增材制造的2219铝合金存在粗大柱状晶的跨层生长现象,Mg元素的加入使得柱状晶的跨层生长现象得到抑制,晶粒的取向趋于无序,因而各个区域的晶粒得到细化,织构强度明显下降.

表 3 不同条件下横、纵截面的平均晶粒尺寸与织构强度

Tab.3

| 截面 | 区域 | 0.02% Mg | 0.2% Mg | |||

| dg/μm | It | dg/μm | It | |||

| 横截面 | 顶部 | 146.7 | 28 | 122.4 | 10.63 | |

| 中部 | 102.5 | 22.9 | 82.8 | 9.47 | ||

| 第2层 | 64 | 12.4 | 50.4 | 3.85 | ||

| 纵截面 | 中部 | 98.8 | 17.7 | 108.2 | 11.81 | |

| 底部 | 41.6 | 3.2 | 29.8 | 3.85 | ||

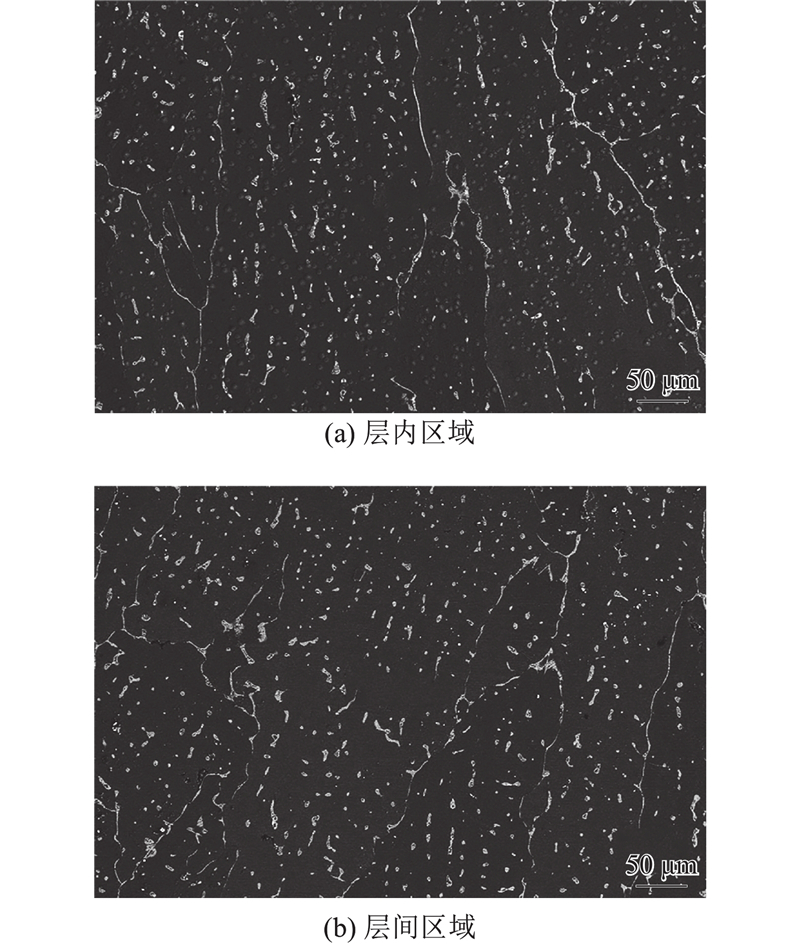

图 12

图 12 沉积态试样层内区域与层间区域的SEM图像

Fig.12 SEM image of inter-layer region and inner-layer region of as-deposited sample

图 13

图 13 试样横截面沉积态与T6热处理后的SEM图像

Fig.13 SEM image of as-deposited and T6 heat treatment sample in transversal section

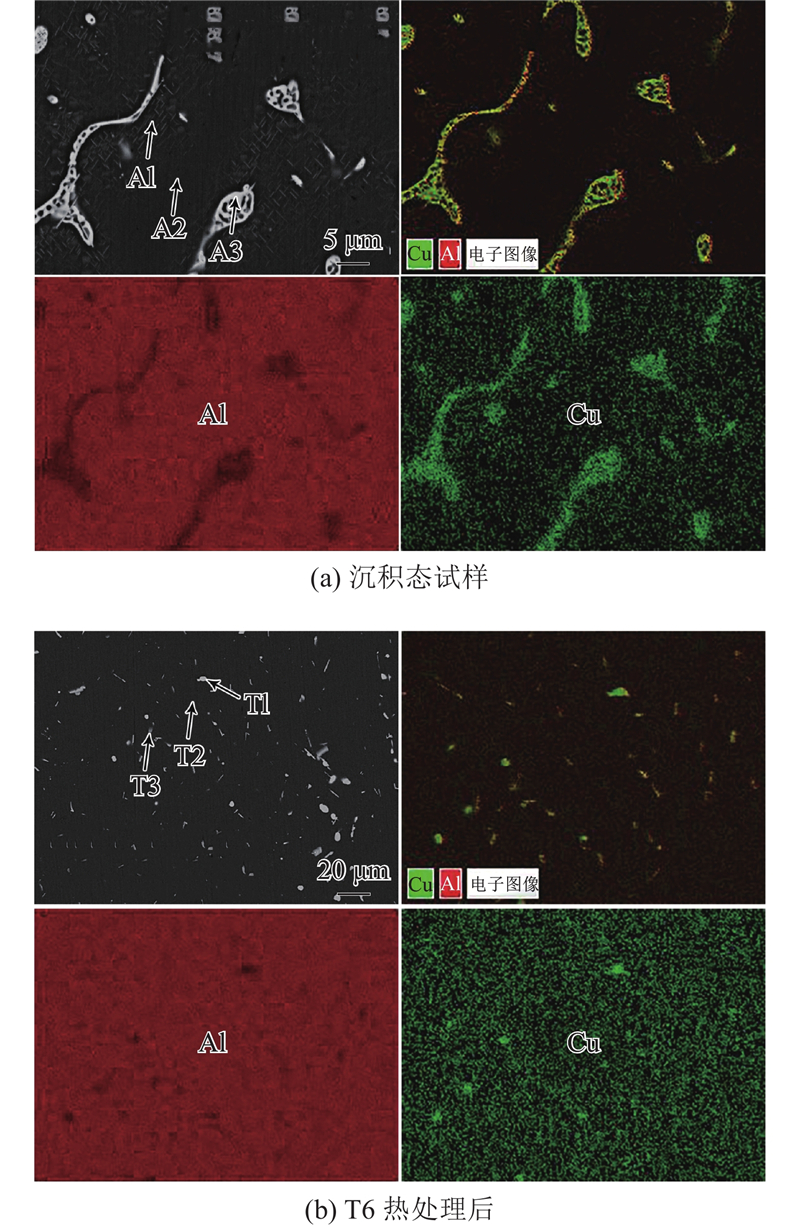

图 14

图 14 沉积态与T6热处理后试样的EDS谱图

Fig.14 EDS map of samples in as-deposited state and after T6 heat-treatment

如图15所示为沉积态试样纵截面(YOZ)的SEM图. 纵截面的晶粒形态以柱状晶为主,在层内的晶粒尺寸略大于层间的晶粒尺寸. 由于层间与层内的晶粒形态存在明显区别,沉积层厚度可能是影响晶粒形态的关键参数. 由于DAAM的沉积速率较高,通常会导致较大的层厚,而柱状晶占主导地位的内层区域会随着层厚的增加而变大,导致晶粒尺寸较大,使得DAAM试样呈现以柱状晶为主导的晶粒形态,并呈现出层间等轴晶和层内柱状晶的周期性分布规律.

图 15

图 15 沉积态试样纵截面的SEM图像

Fig.15 SEM image of longitudinal section of sample in as-deposited state

图 16

2.3. 薄壁结构的力学性能

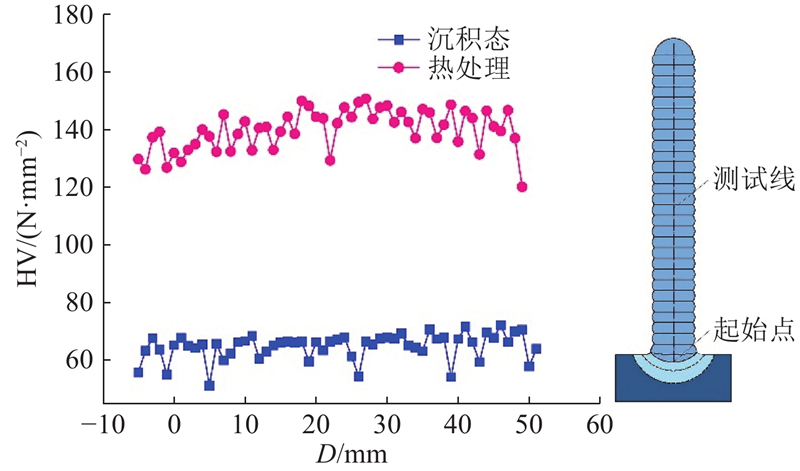

如图17所示为沉积态及T6热处理后试样的显微硬度测试结果. 图17中,D为测点离起始点的距离,HV为维氏硬度. 试样中每隔1 mm取一个硬度测试点,沿着融合线的中心从底部到顶部依次测试. 沉积态试样的平均硬度为64.8 N/mm2,经过T6热处理后硬度提升到144.3 N/mm2,较沉积态增大了126.5%,较之前原始态2219铝合金的140.0 N/mm2也有所提升. 层间区域具有较小的晶粒尺寸,可以显著地抑制剪切带的滑移,使得二次相的分布更加均匀,因而硬度较高. 层内区域的晶粒尺寸通常比层内区域大,因而对剪切带的抑制作用较小,硬度较低. 除此之外,测点区域内缺陷的存在会导致硬度下降. 在顶部区域的硬度有下降的趋势,可能的原因是顶部区域θ'及θ''相的质量分数下降,而这2种硬脆相对剪切带有抑制作用,可以有效地提高显微硬度.

图 17

图 18

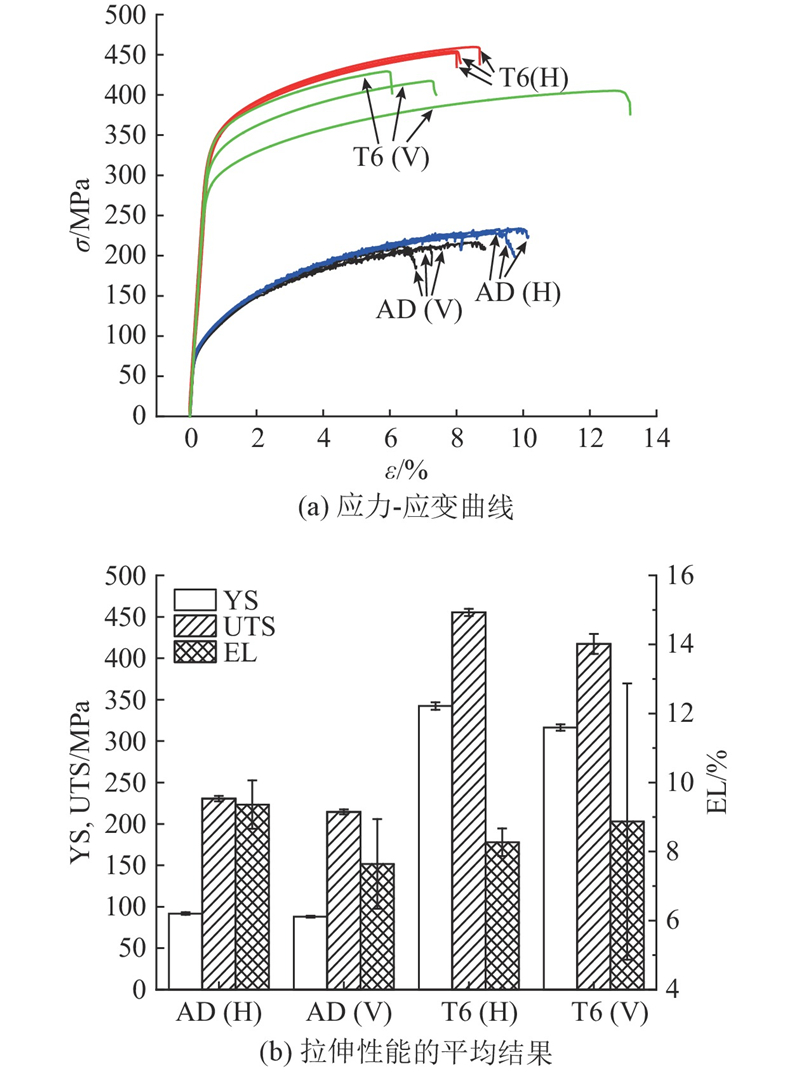

图 18 DAAM试样水平和垂直方向的拉伸性能

Fig.18 Tensile property of droplet+arc additive manufacturing sample in horizontal and vertical direction

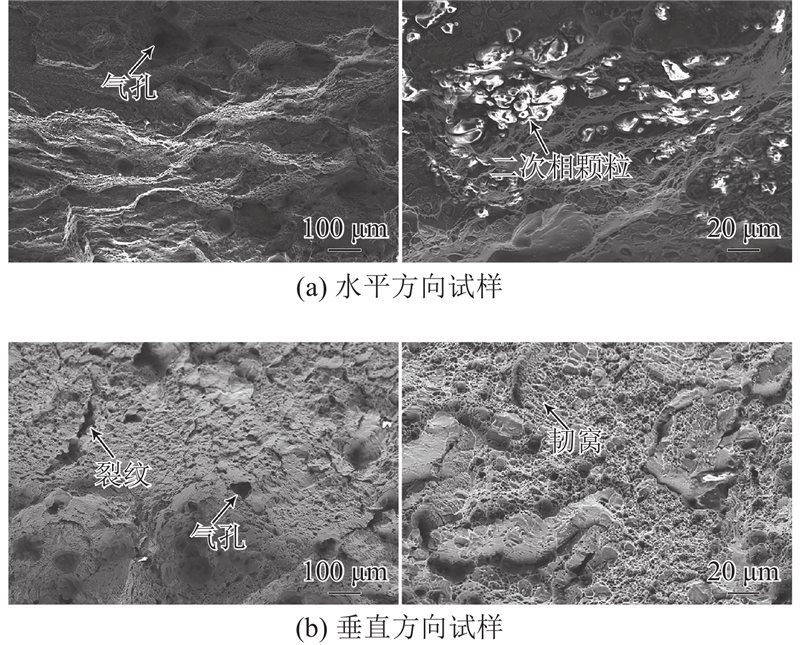

沉积态试样在水平和垂直方向的平均抗拉强度分别为230.6和215 MPa,屈服强度分别为92和88 MPa,延伸率分别为9.4和7.6. 沉积态试样在水平方向有更高的抗拉强度、屈服强度及延伸率. 经过T6热处理后的试样在水平和垂直方向的抗拉强度分别为455.4和417 MPa,屈服强度分别为342.4和316.4 MPa,延伸率分别为8.3和8.9. 与沉积态试样相比,热处理后的抗拉强度在水平和垂直方向分别提高了97.5%和94%,2个方向的屈服强度分别提高了272%和256%. 经过T6热处理后,亚微米和纳米级强化相的析出使得试样的强度有大幅提升,但T6热处理没有减少孔隙缺陷的数量,因此延伸率的变化幅度较小,提升不明显.

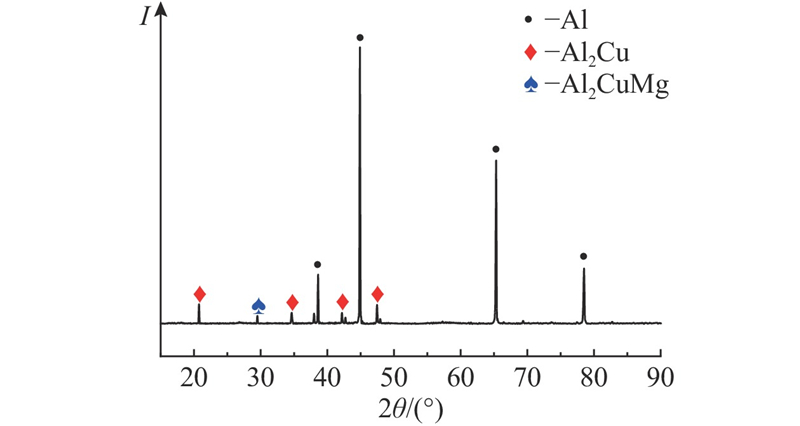

Al-Cu合金T6时效处理后二次相的析出顺序依次为:过饱和固溶体→GP (Guinier-Preston) 区域→θ''(Al2Cu)→θ'(Al2Cu)→θ(Al2Cu)[22]. θ'及θ''相是强化相,其质量分数越高,对力学性能的提升作用越大,而θ相的存在可能会成为拉伸过程中裂纹的起始点,因此过多的θ相会导致力学性能变差. Kim等[23]的研究表明,Mg元素的加入可以促进Al-Cu合金中Cu-Mg溶质原子团簇的形成,随着Mg元素的加入,越来越多的Mg原子在时效过程中嵌入团簇内部. 这些团簇的形成可以为后续θ′相和S′相的形成提供形核位点,使得这些强化析出相的数量增加,而这些析出来的强化相有很高的位错剪切抗性,在一定程度上可以提高合金的拉伸性能. 同时加入的Mg元素在凝固过程中可以充当异质形核的点位,增加形核的数量,因此表现为晶粒尺寸及织构强度减小. 影响熔滴复合电弧增材制造2219铝合金试样拉伸性能的因素是多方面的,除二次相的分布及质量分数对力学性能有影响外,试样内部孔隙、空洞、裂纹等缺陷的存在会对拉伸性能产生破坏性作用,因此要尽量减少缺陷数量.

表4给出了不同工艺下2219铝合金电弧增材制造的力学性能对比. 表中,文献[19]为未添加Mg元素的研究结果. 与未添加Mg元素的实验结果相比,加入质量分数为0.02%的Mg元素,对沉积态试样的力学性能作用不大,但经过T6热处理后,2个方向的抗拉强度和屈服强度均明显提升,其中水平方向的抗拉强度和屈服强度分别提升了20.4、50.9 MPa,垂直方向的抗拉强度和屈服强度分别提升了10.5、17.0 MPa. 试样的延伸率下降明显,2个方向分别降低了21%、46%. 与GTA及同类型的传统TIG电弧增材制造相比,DAAM的抗拉强度、屈服强度与延伸率都更高,表明DAAM在拉伸性能方面具有一定的优势. CMT电弧增材制造与该工艺在水平及垂直方向的力学性能相近. DAAM的沉积速率较高,通常会导致较大的层高,使得晶粒尺寸较大,因此这可能会导致力学性能下降. DAAM的显著优势是在保证一定力学性能的前提下获得较高的表面质量及沉积速率.

表 4 2219铝合金电弧增材制造的力学性能

Tab.4

| 文献 | 工艺 | 状态 | 水平方向 | 垂直方向 | |||||

| UTS/MPa | YS/MPa | EL/% | UTS/MPa | YS/MPa | EL/% | ||||

| 文献[24] | TIG | AD | 273±7 | 183±4 | 2.7±1 | — | — | — | |

| 文献[24] | TIG | T6 | 397±4 | 303±5 | 5.3±1 | — | — | — | |

| 文献[25] | CMT+Rolled | AD | 269±5 | 135±3 | 18.8±2 | 265±5 | 131±3 | 15.3±2 | |

| 文献[25] | CMT+Rolled | T6 | 465±6 | 325±5 | 13.2±1 | 450±6 | 305±5 | 13.5 | |

| 文献[26] | GTA | AD | 251±12 | 107±18 | 10.48 | — | — | — | |

| 文献[26] | GTA | T6 | 418±22 | 269±28 | 10.24 | 365±28 | 254±28 | 7.44 | |

| 文献[8] | CMT | AD | 257.8 | 113 | 10.6 | 231.3 | 113.5 | 6.5 | |

| 文献[8] | CMT | T6 | 415 | 294 | 7.7 | 334 | 312 | 3.5 | |

| 文献[27] | CMT | AD | 263 | 114 | 12.5 | 261 | 113 | 13.1 | |

| 文献[27] | CMT | T6 | 461 | 298 | 14.6 | 371 | 296 | 4.5 | |

| 文献[19] | DAAM | AD | 248±4.5 | 119±1.5 | 14.0±1 | 212±1.5 | 90±1 | 12.6±0.2 | |

| 文献[19] | DAAM | T6 | 435±9.8 | 282.9±4 | 10.5±0.8 | 406.5±1 | 299±4.5 | 16.5±1.8 | |

| 本文 | DAAM | AD | 230.6±3.2 | 92±1.5 | 9.4±0.7 | 215±3 | 88±1.5 | 7.6±1.3 | |

| 本文 | DAAM | T6 | 455.4±4.3 | 342.4±4 | 8.3±0.4 | 417±12.1 | 316.4±4.5 | 8.9±4 | |

图 19

图 19 T6热处理后拉伸试样的断口形貌

Fig.19 Fracture morphology of tensile specimen after T6 heat treatment

3. 结 论

(1)本文应用新型的电弧增材制造工艺——熔滴复合电弧增材制造. 自主开发的熔滴复合电弧增材制造设备采用熔滴生成系统代替传统的送丝系统,高效且高质量地制造铝合金部件. 熔滴采用Rayleigh射流模式,在射流达到稳定状态后,熔滴直径约为0.71 mm,熔滴频率为500~1 000 Hz,沉积速率可达150~180 mm3/s.

(2)以2219铝合金为原材料,通过熔滴生成系统添加了质量分数为0.2%的Mg元素,利用熔滴复合电弧增材制造设备沉积了约175 mm×9 mm×70 mm的薄壁结构. 对试样分析测试的结果表明,DAAM制造的2219铝合金试样以柱状晶为主,呈现层内柱状晶与层间等轴晶交替分布的周期性特征. 随着沉积高度的增加,共晶相与θ-

(3)DAAM试样沉积态和热处理后的平均显微硬度分别为64.8和144.3 N/mm2,由于晶粒形态的变化及缺陷的存在,试样底部到顶部的硬度存在一定的波动. 拉伸试验的结果表明,T6热处理后水平方向的平均抗拉强度、屈服强度和伸长率分别为455.4 MPa、342.2 MPa和8.3%,垂直方向的平均抗拉强度和伸长率分别为417 MPa、316.4 MPa和8.9%. 与原始态2219铝合金相比,添加质量分数为0.2%的Mg元素后,试样的抗拉强度和屈服强度有一定程度的提升,但试样的延伸率下降明显. 断口特征表明,垂直方向试样的断裂模式均为韧性断裂,水平试样的断裂模式为脆韧性混合断裂.

参考文献

Microstructural evolution and mechanical properties of 2219 aluminum alloy deposited by wire and arc additive manufacturing

[J].

5356铝合金TIG电弧增材制造组织与力学性能

[J].

Microstructure and mechanical properties of 5356 aluminum alloy fabricated by TIG arc additive manufacturing

[J].

电弧增材制造2024铝合金的微观组织与力学性能

[J].

Microstructure and mechanical properties of 2024 aluminum alloy prepared by wire arc additive manufacturing

[J].

Mechanical properties of 2219-Al components produced by additive manufacturing with TIG

[J].

Processing parameters in laser powder bed fusion metal additive manufacturing

[J].

A review on wire arc additive manufacturing: processing parameters, defects, quality improvement and recent advances

[J].

Precipitation behavior of aluminum alloy 2139 fabricated using additive manufacturing

[J].DOI:10.1016/j.msea.2015.08.088 [本文引用: 1]

2219铝合金电弧增材制造组织及力学性能的非均匀性

[J].

Inhomogeneity of microstructures and mechanical properties of 2219 aluminum alloy by WAAM

[J].

Microstructure and mechanical properties of 2219 aluminum alloy fabricated by double-electrode gas metal arc additive manufacturing

[J].

Influence of travel speed on microstructure and mechanical properties of wire+arc additively manufactured 2219 aluminum alloy

[J].DOI:10.1016/j.jmst.2019.06.016 [本文引用: 1]

The effect of Cu content on the microstructure and properties of the wire arc additive manufacturing Al-Cu Alloy

[J].DOI:10.3390/ma16072694 [本文引用: 1]

The heterogeneous band microstructure and mechanical performance in a wire+arc additively manufactured 2219 Al alloy

[J].

电弧熔丝增材制造ER2319铝堆积金属的组织性能及T6热处理工艺优化

[J].

Microstructure, properties and T6 heat treatment process optimization for wire arc additive manufacturing ER2319 aluminum deposited metals

[J].

Effect of hot isostatic pressing and heat treatments on porosity of wire arc additive manufactured Al 2319

[J].

A review of challenges for wire and arc additive manufacturing (WAAM)

[J].DOI:10.1007/s12666-022-02823-y [本文引用: 1]

电弧增材制造技术及其应用的研究进展

[J].DOI:10.7502/j.issn.1674-3962.202011006 [本文引用: 1]

Wire arc additive manufacturing and its application: research progress

[J].DOI:10.7502/j.issn.1674-3962.202011006 [本文引用: 1]

A comparative study of additively manufactured thin wall and block Structure with Al-6.3%Cu alloy using cold metal transfer process

[J].DOI:10.3390/app7030275 [本文引用: 1]

Effects of Cd addition in welding wires on microstructure and mechanical property of wire and arc additively manufactured Al−Cu alloy

[J].DOI:10.1016/S1003-6326(22)65830-8 [本文引用: 1]

A novel droplet+arc additive manufacturing for aluminum alloy: method, microstructure and mechanical properties

[J].DOI:10.1016/j.addma.2022.103356 [本文引用: 4]

Novel high-strength Al-Cu-Cd alloy fabricated by arc-directed energy deposition: precipitation behavior of the Cd phase and grain evolution

[J].

Precipitation phenomena and strengthening mechanism of Al–Cu alloys deposited by in-situ rolled wire-arc additive manufacturing

[J].

θ′′′ precipitate phase, GP zone clusters and their origin in Al-Cu alloys

[J].

Effect of added Mg on the clustering and two-step aging behavior of Al–Cu alloys

[J].

Mechanical properties and precipitation behavior of the heat-treated wire+arc additively manufactured 2219 aluminum alloy

[J].

The strengthening effect of inter-layer cold working and post-deposition heat treatment on the additively manufactured Al–6.3Cu alloy

[J].DOI:10.1016/j.msea.2015.10.101 [本文引用: 2]

Mechanical properties and fracture behaviors of GTA-additive manufactured 2219-Al after an especial heat treatment

[J].DOI:10.1007/s11665-017-2627-5 [本文引用: 2]

Microstructure evolution and mechanical property anisotropy of wire and arc-additive-manufactured wall structure using ER2319 welding wires

[J].