[1]

倪寿勇, 李迎, 邓顺贤 精密外螺纹内旋铣的机理研究与刀具廓形设计

[J]. 机械工程学报 , 2012 , 48 (7 ): 193 - 198

DOI:10.3901/JME.2012.07.193

[本文引用: 1]

NI Shouyong, LI Ying, DENG Shunxian Study on machining mechanism of internal whirling process for precise external thread and its tool profile design

[J]. Journal of Mechanical Engineering , 2012 , 48 (7 ): 193 - 198

DOI:10.3901/JME.2012.07.193

[本文引用: 1]

[3]

雷勇, 赵威, 何宁, 等 TC17 钛合金低温铣削表面粗糙度预测

[J]. 中国机械工程 , 2022 , 33 (5 ): 583 - 588

[本文引用: 1]

LEI Yong, ZHAO Wei, HE Ning, et al Prediction of surface roughness for cryogenic milling TC17 titanium alloys

[J]. China Mechanical Engineering , 2022 , 33 (5 ): 583 - 588

[本文引用: 1]

[5]

谭芳芳, 朱俊江, 严天宏, 等 基于GA-WPT-ELM的6061铝合金表面粗糙度预测

[J]. 浙江大学学报: 工学版 , 2020 , 54 (1 ): 40 - 47

TAN Fangfang, ZHU Junjiang, YAN Tianhong, et al Surface roughness prediction of 6061 aluminum alloy based on GA-WPT-ELM

[J]. Journal of Zhejiang University: Engineering Science , 2020 , 54 (1 ): 40 - 47

[6]

HE C L, ZONG W J, ZHANG J J Influencing factors and theoretical modeling methods of surface roughness in turning process: state-of-the-art

[J]. International Journal of Machine Tools and Manufacture , 2018 , 129 : 15 - 26

[本文引用: 1]

[7]

范思敏, 肖继明, 董永亨, 等 球头铣刀铣削球面的表面形貌建模与仿真研究

[J]. 中国机械工程 , 2020 , 31 (24 ): 2924 - 2930

[本文引用: 1]

FAN Simin, XIAO Jiming, DONG Yongheng, et al Study on modeling and simulation of surface topography of spherical milling with ball-end milling cutters

[J]. China Mechanical Engineering , 2020 , 31 (24 ): 2924 - 2930

[本文引用: 1]

[8]

陈景强, 马廉洁, 孟博, 等 氟金云母表面形成机理及表面粗糙度理论模型

[J]. 中国机械工程 , 2020 , 31 (24 ): 2918 - 2923

[本文引用: 1]

CHEN Jingqiang, MA Lianjie, MENG Bo, et al Surface formation mechanism and surface roughness theoretical model of fluorophlogopite

[J]. China Mechanical Engineering , 2020 , 31 (24 ): 2918 - 2923

[本文引用: 1]

[9]

HAO Y, LIU Y Analysis of milling surface roughness prediction for thin-walled parts with curved surface

[J]. The International Journal of Advanced Manufacturing Technology , 2017 , 93 : 2289 - 2297

DOI:10.1007/s00170-017-0615-4

[本文引用: 1]

[10]

ZHAO Z, WANG S, WANG Z, et al Interference-and chatter-free cutter posture optimization towards minimal surface roughness in five-axis machining

[J]. International Journal of Mechanical Sciences , 2020 , 171 : 105395

DOI:10.1016/j.ijmecsci.2019.105395

[本文引用: 1]

[11]

ZHENG F, ZHANG M, ZHANG W, et al The fundamental roughness model for face-milling spiral bevel gears considering run-outs

[J]. International Journal of Mechanical Sciences , 2019 , 156 : 272 - 282

DOI:10.1016/j.ijmecsci.2019.03.017

[本文引用: 1]

[12]

SUN Z, TO S, ZHANG S, et al Theoretical and experimental investigation into non-uniformity of surface generation in micro-milling

[J]. International Journal of Mechanical Sciences , 2018 , 140 : 313 - 324

DOI:10.1016/j.ijmecsci.2018.03.019

[本文引用: 1]

[13]

WANG L, GE S, SI H, et al Roughness control method for five-axis flank milling based on the analysis of surface topography

[J]. International Journal of Mechanical Sciences , 2020 , 169 : 105337

DOI:10.1016/j.ijmecsci.2019.105337

[本文引用: 1]

[14]

YUAN Y, JING X, EHMANN K F, et al Surface roughness modeling in micro end-milling

[J]. The International Journal of Advanced Manufacturing Technology , 2018 , 95 : 1655 - 1664

DOI:10.1007/s00170-017-1278-x

[本文引用: 1]

[15]

JING X, SONG B, XU J, et al Mathematical modeling and experimental verification of surface roughness in micro-end-milling

[J]. The International Journal of Advanced Manufacturing Technology , 2022 , 120 : 7627 - 7637

DOI:10.1007/s00170-022-09244-7

[本文引用: 1]

[16]

ARIZMENDI M, JIMÉNEZ A Modelling and analysis of surface topography generated in face milling operations

[J]. International Journal of Mechanical Sciences , 2019 , 163 : 105061

DOI:10.1016/j.ijmecsci.2019.105061

[本文引用: 1]

[17]

CAI C, AN Q, MING W, et al Modelling of machined surface topography and anisotropic texture direction considering stochastic tool grinding error and wear in peripheral milling

[J]. Journal of Materials Processing Technology , 2021 , 292 : 117065

DOI:10.1016/j.jmatprotec.2021.117065

[本文引用: 1]

[18]

LAZKANO X, ARISTIMUÑO P X, AIZPURU O, et al Roughness maps to determine the optimum process window parameters in face milling

[J]. International Journal of Mechanical Sciences , 2022 , 221 : 107191

DOI:10.1016/j.ijmecsci.2022.107191

[本文引用: 1]

[19]

GUO Q, YE L, WANG Y, et al Comparative assessment of surface roughness and microstructure produced in whirlwind milling of bearing steel

[J]. Machining Science and Technology , 2014 , 18 (2 ): 251 - 276

DOI:10.1080/10910344.2014.897843

[本文引用: 1]

[20]

曹勇, 王禹林, 冯虎田 大型螺纹硬态旋风铣削的表面粗糙度试验研究

[J]. 组合机床与自动化加工技术 , 2015 , (1 ): 26 - 29

[本文引用: 1]

CAO Yong, WANG Yulin, FENG Hutian Experimental research on surface roughness of large-scale thread in hard whirling

[J]. Modular Machine Tool and Automatic Manufacturing Technique , 2015 , (1 ): 26 - 29

[本文引用: 1]

[21]

周斌, 曹勇, 王禹林, 等 基于 BP 神经网络的大型螺纹旋风铣削表面粗糙度预测

[J]. 组合机床与自动化加工技术 , 2015 , (7 ): 5 - 7

[本文引用: 1]

ZHOU Bin, CAO Yong, WANG Yulin, et al Prediction of surface roughness of large-scale thread hard whirling based on BP neural network

[J]. Modular Machine Tool and Automatic Manufacturing Technique , 2015 , (7 ): 5 - 7

[本文引用: 1]

[22]

GUO Q, WANG M, XU Y, et al Minimization of surface roughness and tangential cutting force in whirlwind milling of a large screw

[J]. Measurement , 2020 , 152 : 107256

DOI:10.1016/j.measurement.2019.107256

[本文引用: 1]

[23]

何彦, 余平甲, 王乐祥, 等 丝杠硬态旋铣工艺的多目标参数优化

[J]. 计算机集成制造系统 , 2018 , 24 (4 ): 894 - 904

[本文引用: 1]

HE Yan, YU Pingjia, WANG Lexiang, et al Multi-objective optimization of machining parameters for hard whirlwind milling of screw

[J]. Computer Integrated Manufacturing Systems , 2018 , 24 (4 ): 894 - 904

[本文引用: 1]

[24]

WU P, DAI H, LI Y, et al A physics-informed machine learning model for surface roughness prediction in milling operations

[J]. The International Journal of Advanced Manufacturing Technology , 2022 , 123 : 4065 - 4076

DOI:10.1007/s00170-022-10470-2

[本文引用: 1]

[25]

WANG L, HE Y, WANG Y, et al Analytical modeling of material removal mechanism in dry whirling milling process considering geometry, kinematics and mechanics

[J]. International Journal of Mechanical Sciences , 2020 , 172 : 105419

DOI:10.1016/j.ijmecsci.2020.105419

[本文引用: 1]

[26]

GUO Q, GUO T, WANG Y The cutting vibration and surface information in whirlwind milling a large screw

[J]. Advances in Mechanical Engineering , 2022 , 14 (8 ): 1 - 11

[本文引用: 1]

[27]

王素玉, 于涛, 王文超 基于弹塑性理论的高速铣削表面粗糙度力学建模

[J]. 工具技术 , 2011 , 45 (5 ): 25 - 27

[本文引用: 1]

WANG Suyu, YU Tao, WANG Wenchao Mechanical modeling of surface roughness in HSM based on thermo-elastic-plastic theory

[J]. Tool Engineering , 2011 , 45 (5 ): 25 - 27

[本文引用: 1]

[28]

王文超, 王素玉, 于涛, 等 基于热-弹塑性理论的高速切削45钢有限元分析

[J]. 煤矿机械 , 2012 , 33 (3 ): 124 - 125

[本文引用: 1]

WANG Wenchao, WANG Suyu, YU Tao, et al Finite element analysis of 45 steel in HSM based on thermo-elastic-plastic theory

[J]. Coal Mine Machinery , 2012 , 33 (3 ): 124 - 125

[本文引用: 1]

[29]

李彦生, 薛斌, 陈东菊, 等 基于材料特性的飞刀铣削加工表面粗糙度模型的研究

[J]. 制造业自动化 , 2019 , 41 (1 ): 65 - 67

[本文引用: 1]

LI Yansheng, XUE Bin, CHEN Dongju, et al Research on surface roughness model of milling based on material characteristics

[J]. Manufacturing Automation , 2019 , 41 (1 ): 65 - 67

[本文引用: 1]

[30]

章磊. 冷塑性变形过程中的表面粗糙度演变及控制研究[D]. 重庆: 重庆大学, 2018.

[本文引用: 1]

ZHANG Lei. Research on the surface roughness evolution and surface finish controlling in cold plastic deformation [D]. Chongqing: Chongqing University, 2018.

[本文引用: 1]

[31]

黄宁. 考虑弹塑性变形特征的单晶硅超精密磨削表面质量预测[D]. 大连: 大连理工大学, 2021.

[本文引用: 1]

HUANG Ning. Surface quality prediction of ultra-precision ground single-crystal silicon considering elasto-plastic deformation characteristics [D]. Dalian: Dalian University of Technology, 2021.

[本文引用: 1]

[32]

WANG B, LIU Z, SU G, et al Investigations of critical cutting speed and ductile-to-brittle transition mechanism for workpiece material in ultra-high speed machining

[J]. International Journal of Mechanical Sciences , 2015 , 104 : 44 - 59

DOI:10.1016/j.ijmecsci.2015.10.004

[本文引用: 2]

[34]

KRAGELSKY I V, DOBYCHIN M N, KOMBALOV V S. Friction and wear: calculation methods [M]. Oxford: Pergamon Press, 1982.

[本文引用: 1]

[36]

LALWANI D I, MEHTA N K, JAIN P K Extension of Oxley's predictive machining theory for Johnson and Cook flow stress model

[J]. Journal of Materials Processing Technology , 2009 , 209 (12/13 ): 5305 - 5312

[本文引用: 1]

[37]

COHEN G, GILLES P, SEGONDS S, et al Thermal and mechanical modeling during dry turning operations

[J]. The International Journal of Advanced Manufacturing Technology , 2012 , 58 : 133 - 140

DOI:10.1007/s00170-011-3372-9

[本文引用: 1]

[38]

TOUNSI N, VINCENTI J, OTHO A, et al From the basic mechanics of orthogonal metal cutting toward the identification of the constitutive equation

[J]. International Journal of Machine Tools and Manufacture , 2002 , 42 (12 ): 1373 - 1383

DOI:10.1016/S0890-6955(02)00046-9

[本文引用: 2]

[39]

SRINIVASA Y V, SHUNMUGAM M S Mechanistic model for prediction of cutting forces in micro end-milling and experimental comparison

[J]. International Journal of Machine Tools and Manufacture , 2013 , 67 : 18 - 27

DOI:10.1016/j.ijmachtools.2012.12.004

[本文引用: 1]

[40]

JOHNSON K L. Contact mechanics [M]. Cambridge: Cambridge University Press, 1987.

[本文引用: 1]

[41]

LIU C, HE Y, LI Y, et al Modeling of residual stresses by correlating surface topography in machining of AISI 52100 steel

[J]. Journal of Manufacturing Science and Engineering , 2022 , 144 (5 ): 051008

DOI:10.1115/1.4052706

[本文引用: 1]

[42]

ALTINTAS Y. Manufacturing automation: metal cutting mechanics, machine tool vibrations, and CNC design [M]. 2nd ed. Cambridge: Cambridge University Press, 2012.

[本文引用: 1]

[43]

LIU C, HE Y, WANG Y, et al An investigation of surface topography and workpiece temperature in whirling milling machining

[J]. International Journal of Mechanical Sciences , 2019 , 164 : 105182

DOI:10.1016/j.ijmecsci.2019.105182

[本文引用: 1]

[44]

国家标准化管理委员会. 产品几何技术规范(GPS)表面结构 轮廓法 术语、定义及表面结构参数: GB/T 3505—2009 [S]. 北京: 中国标准出版社, 2009: 3.

[本文引用: 1]

[45]

WANG B, ZHANG Q, WANG M, et al A predictive model of milling surface roughness

[J]. The International Journal of Advanced Manufacturing Technology , 2020 , 108 : 2755 - 2762

DOI:10.1007/s00170-020-05599-x

[本文引用: 2]

[46]

PAWAR S, SALVE A, CHINCHANIKAR S, et al Residual stresses during hard turning of AISI 52100 steel: numerical modelling with experimental validation

[J]. Materials Today: Proceedings , 2017 , 4 (2 ): 2350 - 2359

DOI:10.1016/j.matpr.2017.02.084

[本文引用: 1]

[47]

GUO Y B, WEN Q, WOODBURY K A Dynamic material behavior modeling using internal state variable plasticity and its application in hard machining simulations

[J]. Journal of Manufacturing Science and Engineering , 2006 , 128 (3 ): 749 - 759

DOI:10.1115/1.2193549

[本文引用: 1]

[48]

ÖZEL T, KARPAT Y, SRIVASTAVA A Hard turning with variable micro-geometry PcBN tools

[J]. CIRP Annals , 2008 , 57 (1 ): 73 - 76

DOI:10.1016/j.cirp.2008.03.063

[本文引用: 1]

精密外螺纹内旋铣的机理研究与刀具廓形设计

1

2012

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

精密外螺纹内旋铣的机理研究与刀具廓形设计

1

2012

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

旋风铣削加工刀齿切削力在线测量与预报

1

2015

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

旋风铣削加工刀齿切削力在线测量与预报

1

2015

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

TC17 钛合金低温铣削表面粗糙度预测

1

2022

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

TC17 钛合金低温铣削表面粗糙度预测

1

2022

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

脆性材料机械加工表面粗糙度模型的研究进展

0

2022

脆性材料机械加工表面粗糙度模型的研究进展

0

2022

基于GA-WPT-ELM的6061铝合金表面粗糙度预测

0

2020

基于GA-WPT-ELM的6061铝合金表面粗糙度预测

0

2020

Influencing factors and theoretical modeling methods of surface roughness in turning process: state-of-the-art

1

2018

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

球头铣刀铣削球面的表面形貌建模与仿真研究

1

2020

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

球头铣刀铣削球面的表面形貌建模与仿真研究

1

2020

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

氟金云母表面形成机理及表面粗糙度理论模型

1

2020

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

氟金云母表面形成机理及表面粗糙度理论模型

1

2020

... 旋风铣削是高效、精密且绿色环保的断续切削加工方式,常用于加工螺纹工件[1 -2 ] . 表面粗糙度是表面质量评价的重要组成部分[3 -6 ] . 工件的表面粗糙度对工件的使用寿命、耐磨性、抗疲劳性和抗腐蚀性有重要影响[7 -8 ] . ...

Analysis of milling surface roughness prediction for thin-walled parts with curved surface

1

2017

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Interference-and chatter-free cutter posture optimization towards minimal surface roughness in five-axis machining

1

2020

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

The fundamental roughness model for face-milling spiral bevel gears considering run-outs

1

2019

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Theoretical and experimental investigation into non-uniformity of surface generation in micro-milling

1

2018

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Roughness control method for five-axis flank milling based on the analysis of surface topography

1

2020

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Surface roughness modeling in micro end-milling

1

2018

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Mathematical modeling and experimental verification of surface roughness in micro-end-milling

1

2022

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Modelling and analysis of surface topography generated in face milling operations

1

2019

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Modelling of machined surface topography and anisotropic texture direction considering stochastic tool grinding error and wear in peripheral milling

1

2021

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Roughness maps to determine the optimum process window parameters in face milling

1

2022

... 在金属切削加工过程中,影响工件表面粗糙度的因素主要有刀具(如刀具磨损、振动)、工件材料、工艺参数及环境条件等. 基于材料去除机理的理论建模方法具有一定的普遍适用性,能够更好地理解断续切削加工过程中工件表面粗糙度的生成机理. Hao等[9 ] 考虑刀具运动、刀具-工件啮合、刀具磨损和刀具变形的综合影响,提出薄壁曲面零件铣削表面粗糙度的预测模型. Zhao等[10 ] 考虑刀具变形和刀具偏转的影响,提出基于几何分析和加工动力学分析的表面粗糙度预测模型. Zheng等[11 ] 提出用于计算考虑刀具跳动误差的端铣表面粗糙度理论模型,该模型基于螺旋锥齿轮的等效切削刃和生成运动学,揭示了设计参数和工艺参数对粗糙度分布的影响. Sun等[12 ] 建立考虑对准误差、相对刀具锐度、材料弹性恢复和犁耕效应的数学模型来研究微铣削的表面质量. Wang等[13 ] 开发了预测五轴侧铣表面粗糙度的理论模型,分析了刀具跳动和工件曲率对表面粗糙度的影响. Yuan等[14 -15 ] 建立加工机理模型来预测微端铣削的表面粗糙度,研究了最小切削厚度、刀具跳动量和弹性回复率对表面粗糙度的影响. Arizmendi等[16 ] 提出预测面铣削表面粗糙度的新方法,该方法考虑了面铣削过程的几何运动学、刀具轴向和径向跳动的影响. Cai等[17 ] 考虑刀具设置误差、静态刀具偏转、强迫振动、颤振以及随机刀具磨削误差和磨损的综合影响,建立了圆周铣削的表面粗糙度预测模型. Lazkano等[18 ] 考虑回切效应、轴向和径向跳动以及切削刃的微观几何形状,提出用于高粗糙度值预测的铣削表面粗糙度模型. ...

Comparative assessment of surface roughness and microstructure produced in whirlwind milling of bearing steel

1

2014

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

大型螺纹硬态旋风铣削的表面粗糙度试验研究

1

2015

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

大型螺纹硬态旋风铣削的表面粗糙度试验研究

1

2015

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

基于 BP 神经网络的大型螺纹旋风铣削表面粗糙度预测

1

2015

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

基于 BP 神经网络的大型螺纹旋风铣削表面粗糙度预测

1

2015

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

Minimization of surface roughness and tangential cutting force in whirlwind milling of a large screw

1

2020

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

丝杠硬态旋铣工艺的多目标参数优化

1

2018

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

丝杠硬态旋铣工艺的多目标参数优化

1

2018

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

A physics-informed machine learning model for surface roughness prediction in milling operations

1

2022

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

Analytical modeling of material removal mechanism in dry whirling milling process considering geometry, kinematics and mechanics

1

2020

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

The cutting vibration and surface information in whirlwind milling a large screw

1

2022

... 现有关于螺纹工件旋风铣削表面粗糙度的研究大多基于试验和仿真,根据相关数据挖掘方法建立切削参数与加工表面粗糙度的关系,实现表面粗糙度预测并分析影响规律. Guo等[19 ] 建立旋风铣削加工表面粗糙度仿真预测模型,研究切削参数对加工表面粗糙度的影响. 曹勇等[20 ] 通过单因素试验研究旋风铣削过程中切削参数对螺纹滚道表面粗糙度的影响. 周斌等[21 ] 采用BP神经网络建立考虑切削参数影响的旋风铣削表面粗糙度预测模型. Guo等[22 ] 采用响应曲面方法建立切削参数与旋风铣削表面粗糙度的关系,优化切削参数以获取最优表面粗糙度. 该研究的结果表明,较高的切削速度和较小的切削深度有利于获得较低的表面粗糙度. 何彦等[23 ] 采用响应曲面法建立丝杠硬态旋铣的表面粗糙度模型,并采用NSGA-Ⅱ算法对表面粗糙度进行工艺参数优化. Wu等[24 ] 提出基于物理信息的铣削加工表面粗糙度预测神经网络,将物理知识融入深度学习预测模型中,有效降低了建模阶段的复杂性和数据依赖性. Wang等[25 ] 基于几何运动学和力学开展旋风铣削过程中的材料去除机理研究,并结合圆度误差和残留高度的共同影响建立了丝杠旋风铣削表面粗糙度预测模型. Guo等[26 ] 考虑切削振动的影响,建立旋风铣削过程中的表面形貌和粗糙度的几何模型,该模型可用于旋风铣削过程中切削参数的优化. ...

基于弹塑性理论的高速铣削表面粗糙度力学建模

1

2011

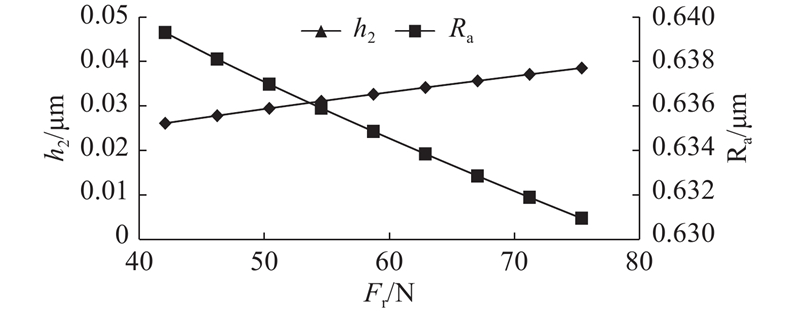

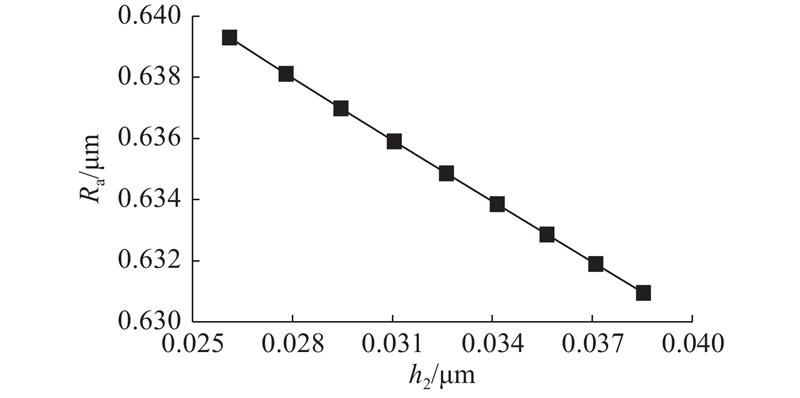

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

基于弹塑性理论的高速铣削表面粗糙度力学建模

1

2011

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

基于热-弹塑性理论的高速切削45钢有限元分析

1

2012

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

基于热-弹塑性理论的高速切削45钢有限元分析

1

2012

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

基于材料特性的飞刀铣削加工表面粗糙度模型的研究

1

2019

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

基于材料特性的飞刀铣削加工表面粗糙度模型的研究

1

2019

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

1

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

1

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

1

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

1

... 工件材料因素是表面粗糙度研究的重要组成部分. 王素玉等[27 ] 基于分子-机械摩擦理论建立用于高速铣削的表面粗糙度模型,分析了加工材料特性对表面粗糙度的影响. 王文超等[28 ] 研究了高速切削过程中切削温度和切削力对于表面粗糙度的影响,所建立的用于45钢高速切削的二维有限元仿真模型考虑了切削过程中工件材料热-弹塑性变形的影响. 李彦生等[29 ] 分析材料的弹性回弹和塑性侧流特性对加工表面的影响,基于最小未变形切屑厚度建立工件表面粗糙度模型. 章磊[30 ] 基于晶体塑性理论建立用于粗糙度模拟分析的三维多晶体有限元模型,分析了材料变形方式、材料参数、工艺参数以及初始表面粗糙度对塑性变形后表面粗糙度的影响. 黄宁[31 ] 综合考虑单晶硅的弹塑性变形特征和砂轮动态磨粒特征,基于几何运动学分析建立单晶硅超精密磨削表面质量仿真预测模型. 工件材料因素对表面粗糙度影响的主要表现为材料形变(包括塑性变形和弹性回复),本研究考虑工件材料形变的影响,结合刀具-工件接触运动建立旋风铣削螺纹工件表面粗糙度理论模型;还将通过分析切削参数对工件材料形变与表面粗糙度的影响揭示工件材料形变与表面粗糙度的关系. ...

Investigations of critical cutting speed and ductile-to-brittle transition mechanism for workpiece material in ultra-high speed machining

2

2015

... 工件材料的形变区域[32 ] ...

... Deformation area of workpiece material[32 ] ...

Study on surface roughness of milling based on the elastic-plastic deformation

2

2014

... 工件材料的形变[33 ] ...

... Deformation of workpiece material[33 ] ...

1

... 塑性变形高度由Kragelskii-Drujanov方程[34 ] 确定, ...

Prediction of the surface roughness in high-speed machining based on molecular-mechanical theory of friction

1

2011

... 式中:$r$ $\sigma $ [35 ] 改进式(2)为 ...

Extension of Oxley's predictive machining theory for Johnson and Cook flow stress model

1

2009

... 式中:HV为工件材料的维氏硬度. 由J-C本构方程[36 ] 可以得到 ...

Thermal and mechanical modeling during dry turning operations

1

2012

... 式中:$A$ $B$ $C$ $m$ $n$ $T$ ${T_{\text{r}}}$ ${T_{\text{m}}}$ ${\varepsilon _0}$ ${\varepsilon _0}$ −1[37 ] ;$\varepsilon $ ${\varepsilon _1}$ [38 ] 分别为 ...

From the basic mechanics of orthogonal metal cutting toward the identification of the constitutive equation

2

2002

... 式中:$A$ $B$ $C$ $m$ $n$ $T$ ${T_{\text{r}}}$ ${T_{\text{m}}}$ ${\varepsilon _0}$ ${\varepsilon _0}$ −1[37 ] ;$\varepsilon $ ${\varepsilon _1}$ [38 ] 分别为 ...

... 式中:$\alpha $ $\phi $ $v$ $K$ $K = 0.5+(\cos\;(2\phi - \alpha ))/(2\cos\;\alpha )$ [39 ] ;${h_{\mathrm{p}}}$ [38 ] , ...

Mechanistic model for prediction of cutting forces in micro end-milling and experimental comparison

1

2013

... 式中:$\alpha $ $\phi $ $v$ $K$ $K = 0.5+(\cos\;(2\phi - \alpha ))/(2\cos\;\alpha )$ [39 ] ;${h_{\mathrm{p}}}$ [38 ] , ...

1

... 式中:${H_2}(\theta )$ n +1)把刀具切削过程中的未变形切屑厚度,$\theta $ n +1)把刀具切削过程中刀盘旋转角度. 根据赫兹弹性接触理论[40 ] ,刀具与工件之间的接触可以看作是2个球体的接触. 工件的曲率半径可以视为无穷大. 刀具曲率半径和刀具-工件的综合曲率半径均为刀具的倒圆半径. 弹性回复高度根据赫兹弹性接触理论确定, ...

Modeling of residual stresses by correlating surface topography in machining of AISI 52100 steel

1

2022

... 工件材料形变由切削力的挤压产生,为此进行旋风铣削加工过程中的切削力计算. 断续切削加工中的瞬时切削力可以根据未变形切屑的横截面积和有效切削刃长度来确定. 旋风铣削中未变形切屑的横截面积和有效切削刃长度与刀盘的旋转角度有关. 结合旋风铣削过程中刀盘旋转的特点,将未变形切屑的横截面积和有效切削刃长度转化为与刀盘旋转角度相关的函数[41 ] . 基于Altintas [42 ] 的研究,旋风铣削过程中瞬时切削力的3个切削力分量的计算式分别为 ...

1

... 工件材料形变由切削力的挤压产生,为此进行旋风铣削加工过程中的切削力计算. 断续切削加工中的瞬时切削力可以根据未变形切屑的横截面积和有效切削刃长度来确定. 旋风铣削中未变形切屑的横截面积和有效切削刃长度与刀盘的旋转角度有关. 结合旋风铣削过程中刀盘旋转的特点,将未变形切屑的横截面积和有效切削刃长度转化为与刀盘旋转角度相关的函数[41 ] . 基于Altintas [42 ] 的研究,旋风铣削过程中瞬时切削力的3个切削力分量的计算式分别为 ...

An investigation of surface topography and workpiece temperature in whirling milling machining

1

2019

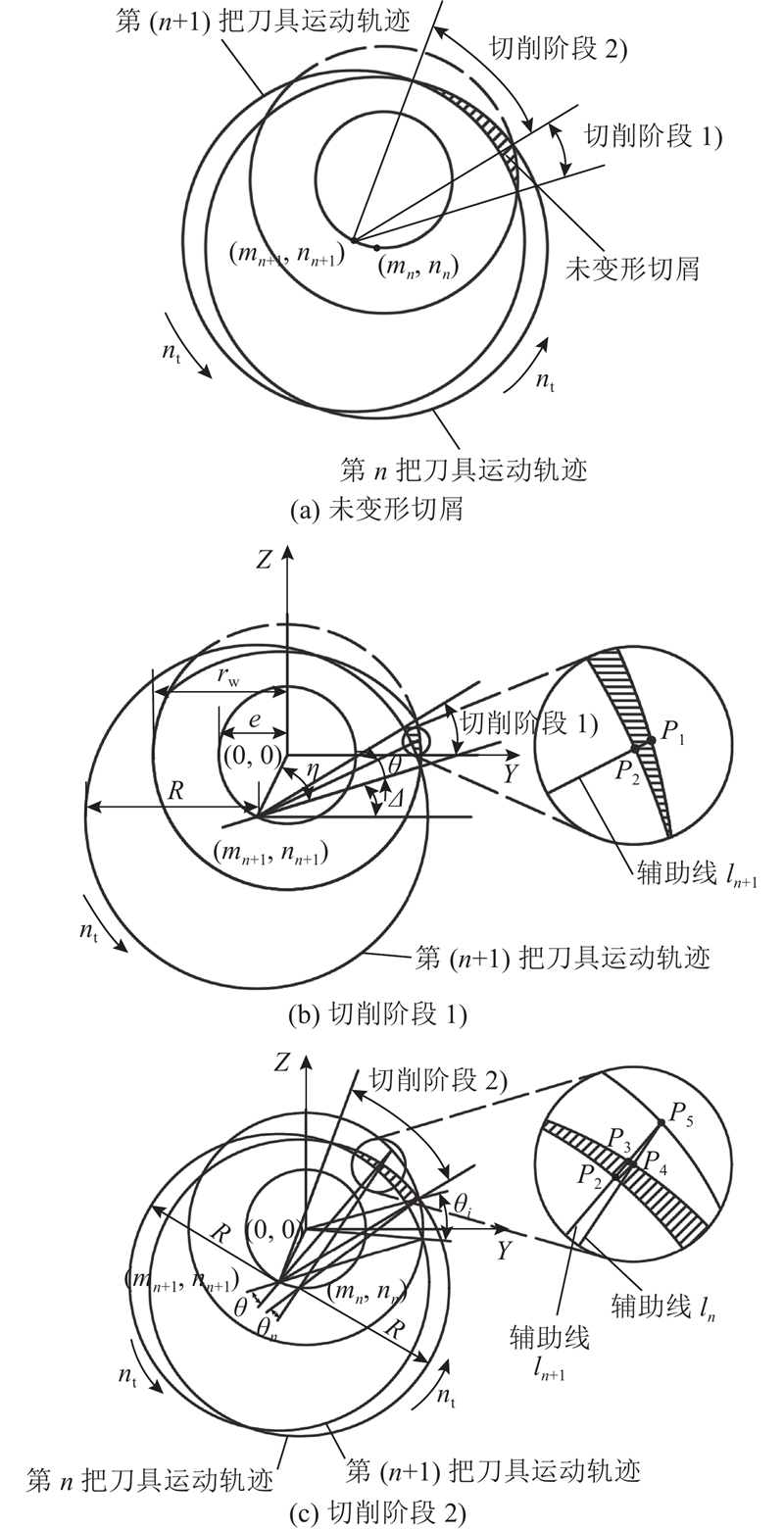

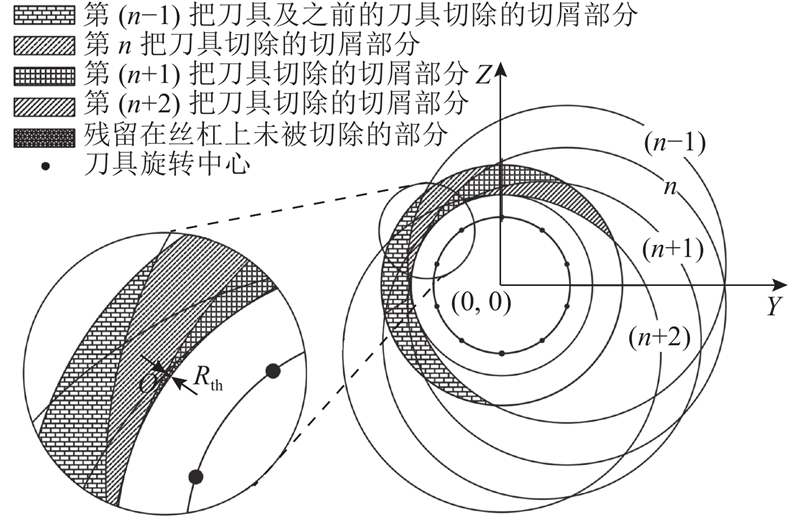

... 通过对旋风铣削过程中刀具运动轨迹、未变形切屑厚度的综合分析,根据Liu等[43 ] 的研究,基于刀具-工件接触运动分析确定工件表面的残留高度. 当切削阶段2)完成时,形成工件加工表面的残留高度. 如图5 所示,曲线(n −1)、n 、(n +1)和(n +2)分别表示第(n −1)把、第n 把、第(n +1)把和第(n +2)把刀具的运动轨迹. 当前刀具和上一把刀具切削完成后,在工件表面上形成尖点$O$ n 把刀具和第(n +1)把刀具运动轨迹的交点. 尖点$O$ ${R_{{\mathrm{th}}}}$

1

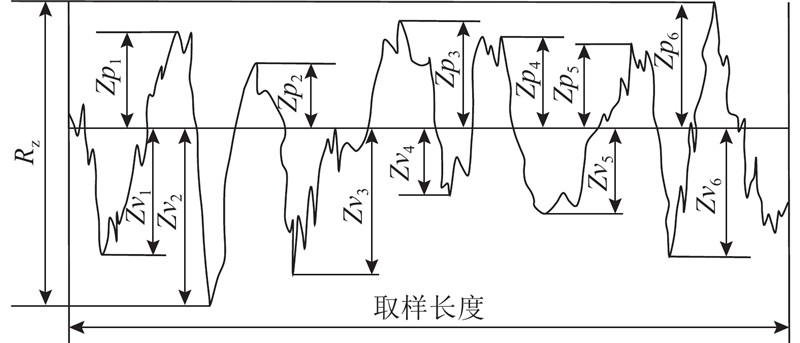

... 根据GB/T 3505—2009[44 ] 可知,在一个取样长度内,最大轮廓峰高和最大轮廓谷深之和为轮廓最大高度$R_{\mathrm{z}}$ . 如图6 所示,在一个取样长度内,$Z{p_{i}}$ $Z{v_{i}}$ i =1~6. 因此,轮廓最大高度可以作为表面粗糙度的评价度量参数,本研究中工件的理论表面粗糙度仅由工件表面轮廓最大高度决定. 基于刀具-工件接触运动,考虑工件材料形变的塑性变形和弹性回复对工件表面轮廓最大高度的影响. 假设工件的理论表面粗糙度仅由轮廓的最大高度决定,可以明确工件表面粗糙度与轮廓最大高度的关系[45 ] : ...

A predictive model of milling surface roughness

2

2020

... 根据GB/T 3505—2009[44 ] 可知,在一个取样长度内,最大轮廓峰高和最大轮廓谷深之和为轮廓最大高度$R_{\mathrm{z}}$ . 如图6 所示,在一个取样长度内,$Z{p_{i}}$ $Z{v_{i}}$ i =1~6. 因此,轮廓最大高度可以作为表面粗糙度的评价度量参数,本研究中工件的理论表面粗糙度仅由工件表面轮廓最大高度决定. 基于刀具-工件接触运动,考虑工件材料形变的塑性变形和弹性回复对工件表面轮廓最大高度的影响. 假设工件的理论表面粗糙度仅由轮廓的最大高度决定,可以明确工件表面粗糙度与轮廓最大高度的关系[45 ] : ...

... 式中:$R_{\mathrm{a}}$ $C$ $R_{\mathrm{a}}$ $R_{\mathrm{z}}$ $(C = 0.25)$ [45 ] . ...

Residual stresses during hard turning of AISI 52100 steel: numerical modelling with experimental validation

1

2017

... Geometrical and physical properties of workpiece

Tab.2 参数 数值 参数 数值 几何参数: 热膨胀系数/(℃−1 ) 11.9×10−6 轴向节距/mm 10.00 比热容/(J·kg−1 ·℃−1 ) 476.975 工件外径/mm 62.05 Johnson-Cook参数[47 ] : 齿根圆直径/mm 57.95 A /MPa2482.4 螺旋角/(°) 2.5 B /MPa1498.5 热物理参数[46 ] : C 0.027 密度/(g·mm−3 ) 7.81×10−3 n 0.66 弹性模量/GPa 210 m 0.19 泊松比 0.3 T m 1 487 导热系数/(W·mm−1 ·℃−1 ) 4.66×10−2 — —

表 3 刀具的几何和物理参数 ...

Dynamic material behavior modeling using internal state variable plasticity and its application in hard machining simulations

1

2006

... Geometrical and physical properties of workpiece

Tab.2 参数 数值 参数 数值 几何参数: 热膨胀系数/(℃−1 ) 11.9×10−6 轴向节距/mm 10.00 比热容/(J·kg−1 ·℃−1 ) 476.975 工件外径/mm 62.05 Johnson-Cook参数[47 ] : 齿根圆直径/mm 57.95 A /MPa2482.4 螺旋角/(°) 2.5 B /MPa1498.5 热物理参数[46 ] : C 0.027 密度/(g·mm−3 ) 7.81×10−3 n 0.66 弹性模量/GPa 210 m 0.19 泊松比 0.3 T m 1 487 导热系数/(W·mm−1 ·℃−1 ) 4.66×10−2 — —

表 3 刀具的几何和物理参数 ...

Hard turning with variable micro-geometry PcBN tools

1

2008

... Geometrical and physical properties of tool

Tab.3 参数 数值 参数 数值 热物理参数[48 ] : 比热容/( J·kg−1 ·℃−1 ) 750 密度/( g·mm−3 ) 4.28×10−3 几何参数: 弹性模量/GPa 587 前角/(°) 0 泊松比 0.13 后角/(°) 9 导热系数/( W·mm−1 ·℃−1 ) 4.4×10−2 刀尖圆弧半径/mm 3.3 热膨胀系数/(℃−1 ) 4.7×10−6 刀具倒圆半径/mm 0.08

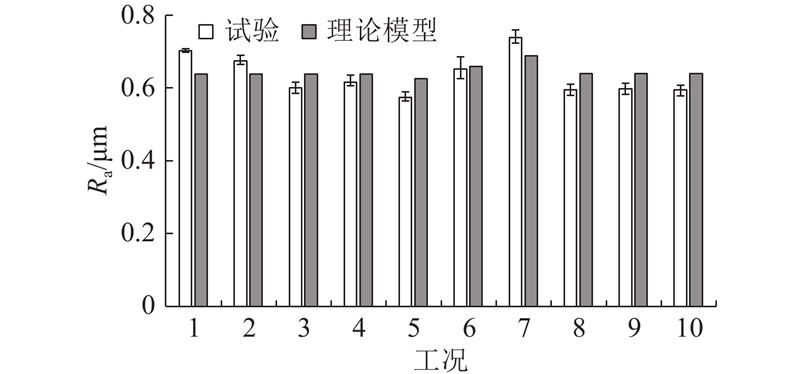

如图7 所示,螺纹工件的表面粗糙度由Retc生产的MFT-5000多功能摩擦仪测量. 该测量装置集成三维光学轮廓仪,可用于测量物体的表面轮廓. 当测量工件螺纹滚道的表面粗糙度时,用白光干涉物镜将工件螺纹滚道的观察区域放大10倍. 工件螺纹滚道表面在沿圆周方向的3个等距位置测量. 取3次测量的平均值作为工件表面粗糙度的最终试验结果. MFT-5000多功能摩擦仪测量的结果是图像信息,通过Gwydion分析软件将图像信息转换为数字信息,获得工件表面粗糙度的具体测量值. 本研究的表面粗糙度模型仅由轮廓的最大高度确定. 平均最大粗糙度峰高用作表面粗糙度的评估参数. 每组表面粗糙度试验中3次测量的结果R a1 、R a2 、R a3 如表4 所示. 取工件表面粗糙度3次测量结果的平均值与表面粗糙度模型的理论计算值进行比较,如图8 所示. 表面粗糙度的试验值与理论值之间的相对误差计算式为 ...