在土地成本不断上升的背景下,为了降低仓库成本,四向穿梭车(以下简称四向车)仓储系统因其密集程度高、可低楼层存储、灵活性好等优势,被广泛应用于家电、烟草和超市等领域. 该系统主要由四向车和提升机协同作业,实现跨层和跨巷道的运输,一台四向车配合提升机就能到达仓库任意储位. 当系统物流量增加时,可通过增加四向车的数量来满足出入库需求,应用灵活方便. 在实际运行中,四向车系统存在堵塞问题,这主要与货架上的四向车水平通道和垂直提升机的设置有关. 特别在四向车系统的复合作业调度中,须对订单任务进行排序,规划四向车的作业路径,并考虑四向车和提升机的协同作业方式,这增加了四向车系统调度的复杂性. 因此,如何对四向车系统进行调度优化成为亟须解决的问题.

本研究基于四向车在水平方向上的作业特点,通过增设横向轨道设计四向车系统,使系统在不进行移库和占地面积小的情况下能够存储多种类型的物料. 考虑到提升机与四向车复合作业的特点,进行水平和垂直方向上的建模,并采用基于任务分类的遗传算法设计,以最小化作业时间为目标对模型进行求解.

1. 系统概述

1.1. 系统描述

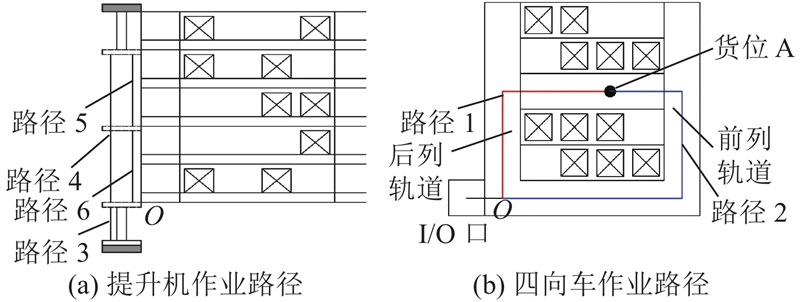

如图1所示为某四向车系统示意图. 平面示意图如图1(a)所示,采用贯通式货架存储,每四排货架为一组,组与组之间由纵向轨道隔开,每组货架两端及货架的列方向均可存储不同类型货物. 每组货架底部为四向车运动轨道,采用四向车对托盘进行存取,四向车沿货架横向、横向轨道及纵向轨道运动. 立面示意图如图1(b)所示,采用提升机作为四向车垂直方向上的转运设备,位于横向和(或)纵向轨道端点,图1中提升机位于横向轨道左端,货架存储的第1层与提升机相交处为托盘在系统中的出入口,即I/O口. 输送线位于I/O口旁边,用于托盘的进出转运. 四向车搭乘提升机在垂直方向运动,在I/O口实现出入库. 传统穿梭车系统的货架对称排列在巷道两侧,每个巷道都配备提升机和穿梭车,这种系统结构单一,不适用于不规则的场地. 而本研究所采用的系统允许提升机设置在货架的横向和纵向轨道两端,这增加了系统适用的场景多样性,同时还能根据出入库数量的增加来增加四向车和提升机,以提高系统的运行效率.

图 1

1.2. 作业流程

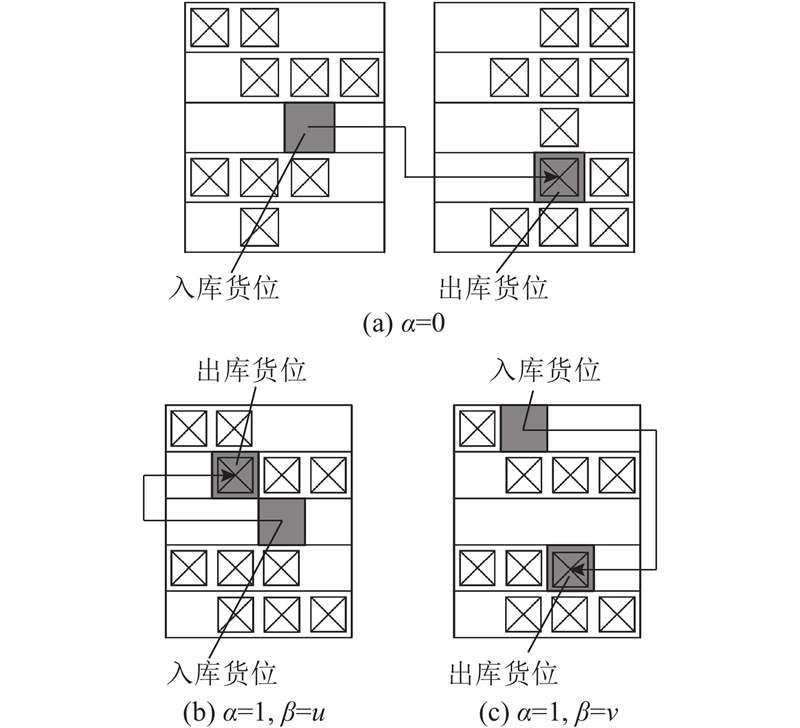

四向车系统设备作业方式包含单一作业和复合作业:1)单一作业,提升机配合四向车从I/O点出发一次只完成入库或者出库任务后再回到I/O点;2)复合作业,提升机配合四向车从I/O点出发完成入库后再完成出库任务回到I/O点. 当复合作业中某一作业货位在I/O点时为该作业下的单一作业,故仅介绍复合作业的作业流程. 将一次复合作业划分为入库、空载和出库作业,作业流程如图2所示. 在垂直方向上,提升机从货架底层完成一次复合作业到达第1层的路径如图2(a)所示;在水平方向上,四向车从缓存区到目标货位A路径如图2(b)所示. 图中,红色路径为路径1,绿色路径为路径2,记J为路径,J = 1时为路径1, J = 2时为路径2. 系统完成一次复合作业的流程如下.

图 2

图 2 四向车系统复合作业路径示意图

Fig.2 Schematic diagram of compound operation path of four-way vehicle system

1)入库作业:四向车移动至提升机内,提升机沿路径3从货架底层运动至第1层,随后从输送线传送托盘至四向车上,再由提升机沿路径4装载满载的四向车至入库任务所在层,四向车离开提升机后完成提升机的入库作业,最后由四向车装载托盘运送至对应入库货位并释放,完成四向车的入库作业. 其中,若该货位与后列轨道之间没有托盘,四向车将沿路径1至入库货位;反之,四向车将沿路径2至入库货位.

2)空载作业:在完成入库作业后,提升机和四向车处于空载状态. 当入库任务与出库任务货位在同一层时,四向车将以最短路径从入库货位到达出库货位完成空载作业,该情况下不需要提升机,其空载时间为0;当入库任务与出库任务货位在不同层时,四向车将沿路径1至该层缓存区等待提升机空闲,再由提升机移动至四向车所在层,随后四向车搭乘提升机沿路径5至出库任务所在层,四向车离开提升机后,提升机完成空载作业,四向车沿路径1至出库货位完成空载作业.

3)出库作业:四向车在出库货位上取出托盘后,将其运送至该层的缓存区等待提升机的空闲. 若出库货位和后列轨道之间没有托盘,四向车将托盘装载,并沿路径1运送至缓存区;若出库货位和后列轨道之间已经有托盘,四向车将按路径2将托盘运送至缓存区. 如果入库货位与出库货位位于同一层,则四向车将搭乘提升机沿路径4运送至货架的1层. 反之,如果入库货位与出库货位不在同一层,则四向车将搭乘提升机沿路径6运送至货架的1层. 在到达货架1层后,释放托盘到输送线上,从而完成提升机和四向车的出库作业. 此外,如果任务已完成,四向车搭乘提升机沿路径3前往底层并释放,四向车停靠在底层;如果任务尚未完成,则将继续执行任务.

2. 系统建模

为了对四向车系统建模,建立如图1所示坐标轴. 任务task在货架中的坐标为

2.1. 问题描述

四向车系统通过提升机和四向车的协同作业实现托盘的出入库. 在提升机将四向车运送至目标任务层后,为了减少设备作业等待时间,四向车在水平方向运动时,提升机可根据其他四向车的作业情况对其作业进行分配. 将系统中的任务分配给提升机和四向车执行,以横向轨道左端的提升机为例,构建在该提升机下的数学模型,并将四向车和提升机完成一次复合作业划分为入库、空载和出库作业进行研究. 其调度问题的数学描述如下:系统有一台提升机和m台四向车,须完成n个出/入库任务,作业次数为3n次,四向车作业集合

式(1)表示每台四向车至少分配一个作业;式(2)表示四向车将执行所有任务;式(3)表示一个任务只能由一台四向车执行;式(4)表示提升机将执行所有任务;式(5)表示每个任务仅由一辆提升机完成一次.

2.2. 系统假设

针对四向车系统复合作业调度问题,建立以作业时间最短为目标的模型. 为了简化研究对象,对系统进行如下假设:

1)初始状态时升降台和四向车均在货架底层;

2)四向车一次只运送一个托盘;

3)提升机一次只运送一台四向车;

4)提升机设置在横向轨道左端;

5)每台四向车完成该层任务后在缓存区等待提升机空闲;

6)四向车和提升机均匀速行驶;

7)货物出入库位置已知.

2.3. 水平方向建模

在四向车系统中,当四向车载着货物从提升机上驶出到达任务所在层的缓存区后,四向车在水平方向行驶到达任务所在储位,完成任务后返回缓存区,等待提升机空闲后载着该四向车完成后续任务. 四向车从缓存区O到提升机I/O点的时间

1)入库作业,即四向车从该层缓存区处出发到达入库所在货位,其行驶距离表达式为

式中:

2)空载作业,即四向车从入库货位到达出库货位,其行驶路径分为2种情况:

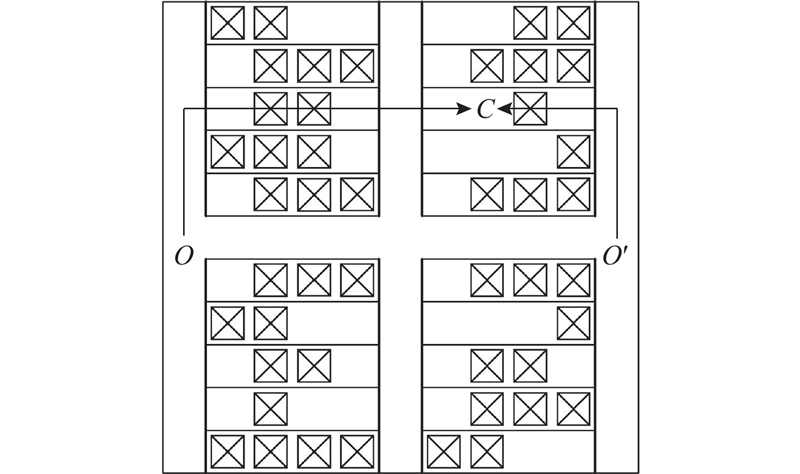

a)出入库货位位于同一层,即

四向车从入库货位到出库货位行驶路径如图3所示,其距离表达式为

图 3

图 3

四向车在

Fig.3

Diagram of idle load operation path completed by four-way shuttle under

式中:

当

b)出入库货位位于不同层,即

将四向车的空载作业行驶路径分为2部分:四向车从入库货位出发到达该层缓存区的行驶距离

3)出库作业,即四向车从出库货位出发到达该层缓存区,其行驶距离表达式为

2.4. 垂直方向建模

当系统完成任务时,提升机先完成每台四向车的第1个入库作业,则

假设提升机完成作业

式中:

对该作业分以下3种情况建立四向车和提升机的作业模型.

1)提升机完成的

若提升机完成的

式中:

式中:

式中:

式中:

2)提升机完成的

由于提升机完成的

将该空载作业分为2种情况进行讨论:

a)同层空载作业,即

b)不同层空载作业,即

3)提升机完成的

提升机完成一次出库作业后下一作业为入库作业,因此

综上所述,采用一台提升机时完成n个出入库任务所需时间为

上述水平方向和垂直方向的模型均基于一台位于横向轨道左端的提升机而构建,对于系统中存在2台提升机且另一台位于横向轨道右端时,须在水平方向建模时以该提升机处缓存区的坐标进行构建,并对提升机进行选取. 为了减少系统作业时间,选择距目标货位行驶时间更短的提升机. 记横向轨道右端提升机位置,即该处的出入口为

图 4

综上所述,当系统完成

3. 算法设计

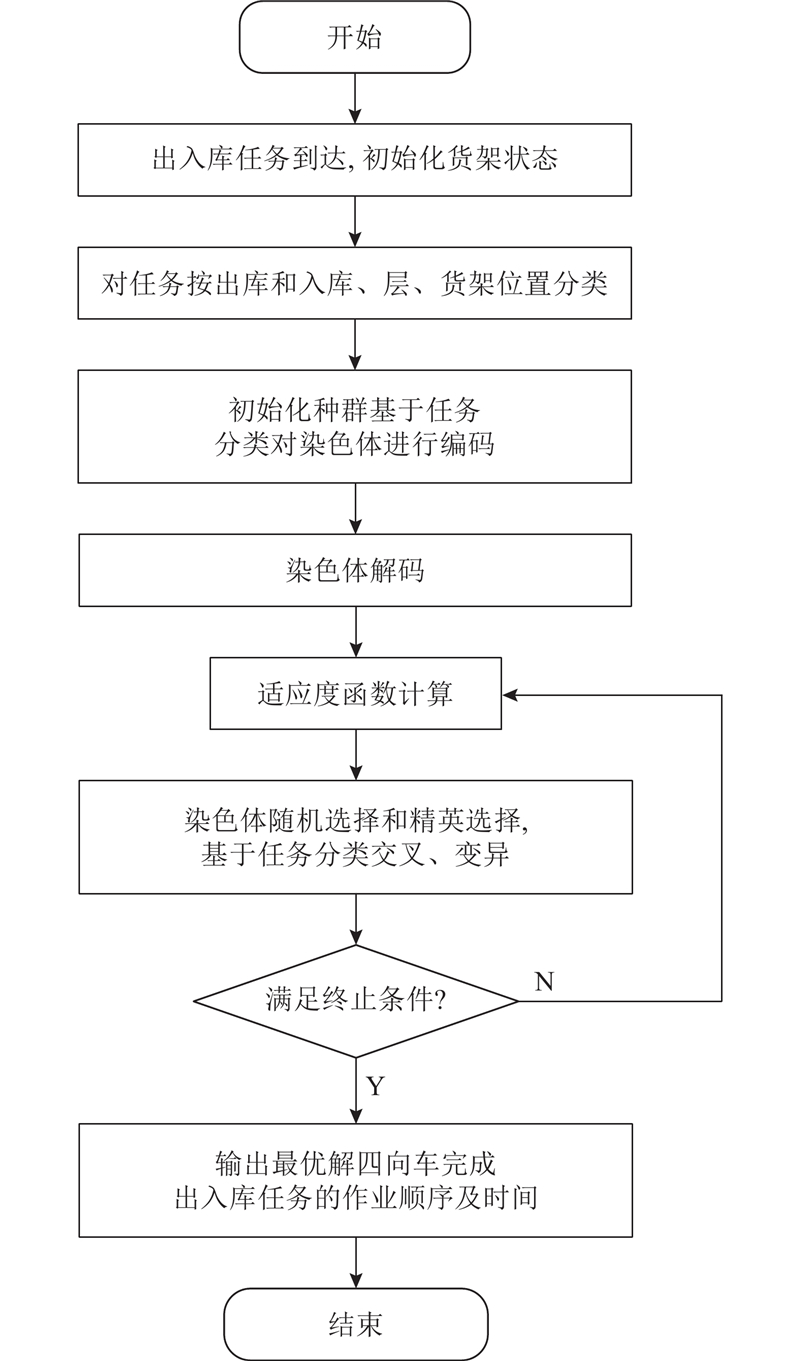

针对四向车系统复合作业调度问题,先将任务分配给提升机,再根据任务类别分配四向车并随机排序,然后对提升机完成的任务依据调度规则进行排序. 此时提升机和四向车均获得初始的任务顺序,为了找到调度问题的优化解,采用基于任务分类的遗传算法进行求解.

3.1. 任务调度规则

在系统作业中,基于订单信息、四向车和提升机的工作状态信息以及系统货架存储状态信息对任务进行调度. 其中,订单信息包含出入库货位信息和任务紧急程度信息. 系统调度须先对任务进行分配再排序,规则如下.

1)任务分配规则.

a)若系统中存在多台提升机,将任务分配给距目标货位行驶距离较近的提升机,按提升机的任务量分配合理台数的四向车.

b)对提升机的任务进行分类,再将任务分配给四向车. 将任务划分为入库任务X和出库任务Y,再根据不同层的任务进行划分,若任务存在于Tier层,则

为了保证完成任务时间最短,应尽量让四向车在完成一次复合作业时的入库货位与出库货位处于同一层,此时四向车空载作业时间减少,提升机的空载作业时间为0,使得任务作业时间减少. 因此优先将

2) 任务排序规则.

基于分配给提升机的四向车及其随机分配的任务,确定提升机完成任务顺序,排序须遵循以下规则.

a)提升机将所有四向车的第1次入库作业依次完成后再继续后面的任务,保证四向车均在系统中并已开始作业.

b)提升机优先完成订单紧急作业.

c)提升机选择距离最近的四向车作业.

基于规则a)将四向车输送至系统中,若存在规则b),则优先考虑规则b),否则按规则c)进行排序.

3.2. 改进遗传算法设计

作为成熟的随机寻优算法,遗传算法能够较好地解决调度问题,但因其存在局部搜索能力较差的问题须进行改进. 所研究的调度问题已将任务进行分类,而基于任务分类对遗传算法的种群初始化有助于找到更优的初始解,提高遗传算法的搜索能力,因此采用改进的遗传算法 (improved genetic algorithm, IGA)对文中的调度问题进行求解. 对提升机和四向车进行任务分配和初步排序,然后采用IGA优化作业时间,以单台提升机作业为例,算法流程如图5所示.

图 5

1)初始化货架状态.

对四向车系统中货架存储状态进行初始化. 在系统中,当四向车对货物进行拣选后,货架上的存储状态发生改变. 本研究主要考虑的是对一批订单进行四向车的路径规划,在规划前初始化货架状态,即货位上是否存储货物,若是,记该货架状态为1,否则记为0.

2)种群初始化与编码.

基于3.1节的任务分配规则将n个出入库任务信息转换成3n个提升机和四向车的作业信息,对出入库任务进行分类,初始化染色体种群,对染色体进行编码,生成长度为3n的染色体,

3)染色体解码.

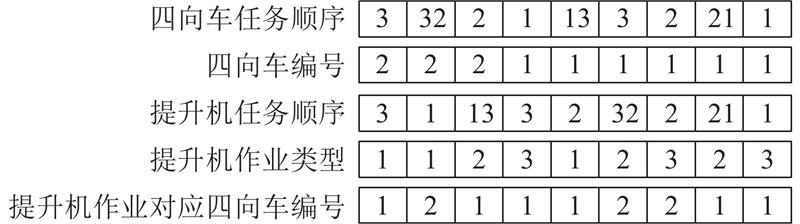

假设某条染色体如图6所示,该染色体包含3次复合作业:入库3对应出库2;入库1对应出库3;入库2对应出库1. 提升机载着四向车2完成入库3,四向车2继续完成空载作业32,提升机回到底层载着四向车1完成入库作业1,四向车1继续完成空载作业13,提升机将载着四向车1完成空载作业13,接着四向车1和提升机完成出库作业3回到底层,再由提升机和四向车1完成入库作业2,四向车1继续完成空载作业21,提升机完成空载作业回到底层,再由提升机和四向车1完成入库作业2,四向车1继续完成空载作业21,提升机完成空载作业32,接着四向车2和提升机完成出库作业2回到底层,四向车2任务结束,提升机继续完成空载作业21,接着四向车1和提升机完成出库作业1回到底层完成所有作业.

图 6

4)适应度函数计算.

以系统完成任务的时间最短为目标,将该目标作为适应度,在进行计算时须考虑系统完成一次复合作业后货架状态再计算下一次复合作业的时间. 适应度函数为

5)选择.

在进行选择交叉变异时,仅对染色体的第1、2层进行操作,第3~5层根据前2层的值进行计算. 在选择父代时,由于染色体之间适应度的方差较大,最大值大于最小值的一倍,不宜采用轮盘赌的方式进行选择,故而采取精英选择加随机选择的方式,进行交叉变异产生新的子代. 首先进行精英选择,将每一代种群中适应度在前10%的个体挑选进入下一代种群,然后用随机选择的方法进行每个个体的挑选,按照选择概率确定每个个体是否被选择作为父代.

6)交叉.

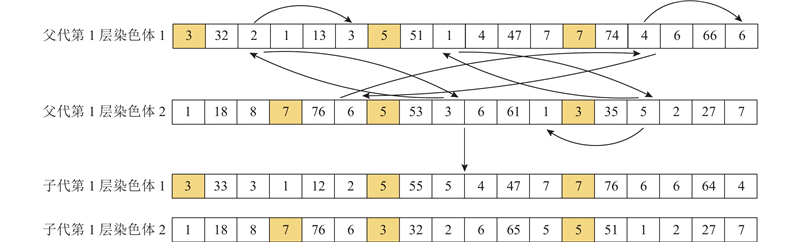

在交叉操作时,在满足规则a)的情况下,生成一个1~Tier的随机数i,将父代第1层染色体1在

图 7

图 7 第1层染色体交叉操作示意图

Fig.7 Schematic diagram of chromosome crossing operation in first layer

为了增加个体多样性,提高搜索效率,采用自适应交叉算子和变异算子,自适应交叉算子表达式为

式中:

7)变异.

在变异操作时,随机产生2个1~n的随机数

式中:

8)判断是否终止算法.

若迭代次数小于或等于最大迭代次数,返回步骤2),继续迭代;若迭代次数大于最大迭代次数,则输出最优解.

4. 实例分析

为了对IGA进行评价并验证该算法的可行性和有效性,以某四向车系统为例,采用MATLAB2016b软件对四向车系统的调度优化问题进行实例分析. 对系统和算法设置参数如下:货架排、列、层数分别为10、20和5;货格的长、宽、高分别为1.0、1.0、 0.8 m;四向车在水平面上运动速度为3 m/s;提升机的运动速度为2 m/s;提升机搂取或释放托盘的时间为3 s;四向车从缓存区到提升机的时间为0.33 s;四向车举起或释放托盘的时间为3.00 s;算法的种群大小为100;迭代次数为1 000;四向车搬运成本

4.1. 实例验证

表 1 出入库任务列表

Tab.1

| 序号 | 入库货位 | 序号 | 出库货位 |

| 1 | (−10,4,3) | 1 | (7,19,2) |

| 2 | (−1,5,4) | 2 | (8,9,3) |

| 3 | (−8,7,2) | 3 | (8,3,3) |

| 4 | (−9,7,4) | 4 | (2,17,2) |

| 5 | (5,2,3) | 5 | (9,7,4) |

| 6 | (−7,7,1) | 6 | (6,10,4) |

| 7 | (10,7,4) | 7 | (−10,19,2) |

| 8 | (−4,12,3) | 8 | (2,7,2) |

| 9 | (4,8,5) | 9 | (−5,7,5) |

| 10 | (3,8,5) | 10 | (9,19,5) |

| 11 | (−9,17,4) | 11 | (−4,7,4) |

| 12 | (7,12,4) | 12 | (4,17,3) |

| 13 | (−7,3,5) | 13 | (10,8,1) |

| 14 | (2,7,1) | 14 | (−10,5,1) |

| 15 | (10,7,2) | 15 | (4,13,5) |

| 16 | (−5,15,5) | 16 | (−7,2,1) |

| 17 | (−1,7,3) | 17 | (6,7,4) |

| 18 | (−7,15,1) | 18 | (2,15,1) |

| 19 | (−7,7,3) | 19 | (4,14,1) |

| 20 | (2,7,4) | 20 | (8,4,2) |

表 2 初始状态下的装载货位

Tab.2

| 编号 | 装载货位 | 编号 | 装载货位 | 编号 | 装载货位 | ||

| 1 | (3, 3, 5) | 9 | (2, 6, 3) | 17 | (3, 17, 1) | ||

| 2 | (5, 7, 3) | 10 | (5, 6, 3) | 18 | (5, 2, 5) | ||

| 3 | (3, 16, 1) | 11 | (5, 2, 4) | 19 | (5, 3, 3) | ||

| 4 | (4, 2, 4) | 12 | (9, 9, 3) | 20 | (−10, 3, 4) | ||

| 5 | (1, 11, 3) | 13 | (−10, 2, 3) | 21 | (5, 2, 1) | ||

| 6 | (2, 14, 3) | 14 | (6, 17, 4) | 22 | (4, 7, 5) | ||

| 7 | (2, 13, 3) | 15 | (5, 2, 2) | 23 | (5, 5, 2) | ||

| 8 | (7, 7, 4) | 16 | (5, 3, 4) | 24 | (−4, 4, 4) |

基于货架初始状态以及订单信息,采用IGA对该任务进行排序和分配,对四向车台数分别为1、2、3、4台的系统完成任务. 一般而言,若不考虑提升机,仅对四向车的任务进行分配,则四向车台数越多,完成效率越高. 但由于只考虑一台提升机,且存在提升机和四向车的任务分配及提升机和四向车之间的协同作业,会降低四向车的利用率. 随着四向车台数的增加,提升机的等待时间也会增加. 通过IGA对研究问题进行求解,每种情况分别运行30次取平均值,其结果如表3所示. 表中,TZ为四向车的作业时间,TW为四向车的等待时间,TM为提升机的运动时间,TC为总任务完成时间. 系统中四向车台数越多,完成任务时间越短.

表 3 不同四向车台数下IGA优化的系统作业时间

Tab.3

| m | TZ/s | TW/s | TM/s | TC/s |

| 1 | 186.36 | 0 | 73.43 | 186.36 |

| 2 | 104.40 | 47.70 | 65.16 | 152.10 |

| 63.20 | 88.90 | |||

| 3 | 67.90 | 61.22 | 59.35 | 129.12 |

| 42.24 | 86.88 | |||

| 35.30 | 93.82 | |||

| 4 | 24.06 | 95.47 | 64.86 | 119.53 |

| 51.93 | 65.20 | |||

| 55.90 | 63.63 | |||

| 64.60 | 54.93 |

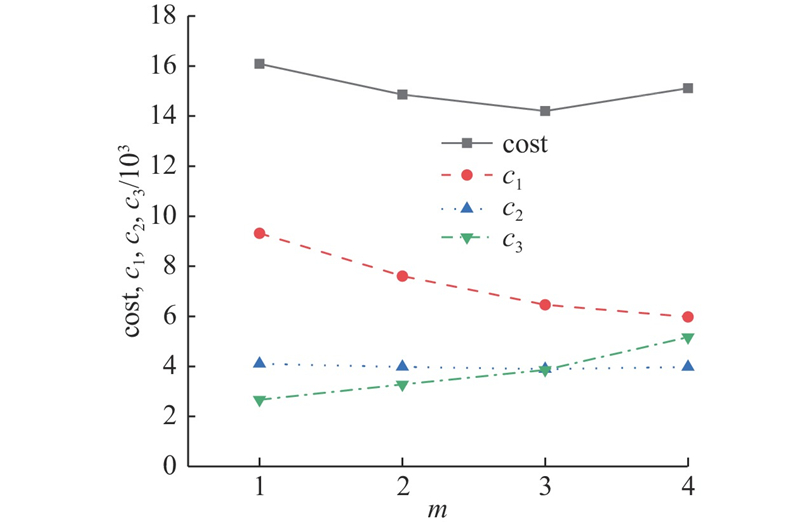

为了确定四向车台数,对系统成本的计算如下:

式中:

图 8

表 4 四向车台数为3时的作业顺序

Tab.4

| 编号 | 作业顺序 |

| 1 | 3-6, 4-7,19-11,14-16,15-8,17-12 |

| 2 | 2-1,10-3,20-5,9-15,16-14,7-10 |

| 3 | 8-4,13-9,12-18,11-17,5-2,6-19,18-13 |

上述实例采用IGA对复合作业为20次的任务进行优化,未体现该算法在研究该问题上的性能,因此须对算法性能进行分析.

4.2. 算法性能分析

为了对算法性能进行分析,在系统中采用一台四向车和一辆提升机完成订单,并在不同订单规模下对IGA与GA的优化结果进行比较,优化后所需的订单时间如表5所示. 表中,

表 5 不同订单规模下算法优化结果

Tab.5

| no | 算法 | AVE/s | δ/% | VAR |

| 20 | IGA | 188.12 | 11.9 | 4.60 |

| GA | 213.54 | 6.78 | ||

| 50 | IGA | 286.90 | 12.3 | 3.52 |

| GA | 327.31 | 4.38 | ||

| 70 | IGA | 416.67 | 16.3 | 5.57 |

| GA | 467.80 | 7.86 | ||

| 100 | IGA | 724.30 | 10.3 | 6.67 |

| GA | 787.20 | 9.65 | ||

| 200 | IGA | 2068.70 | 15.7 | 10.39 |

| GA | 2302.67 | 16.74 | ||

| 500 | IGA | 5643.20 | 17.0 | 14.60 |

| GA | 6096.10 | 19.30 |

图 9

图 10

图 10 订单规模为200时算法优化的系统作业时间

Fig.10 System operation time optimized by algorithm under order size of 200

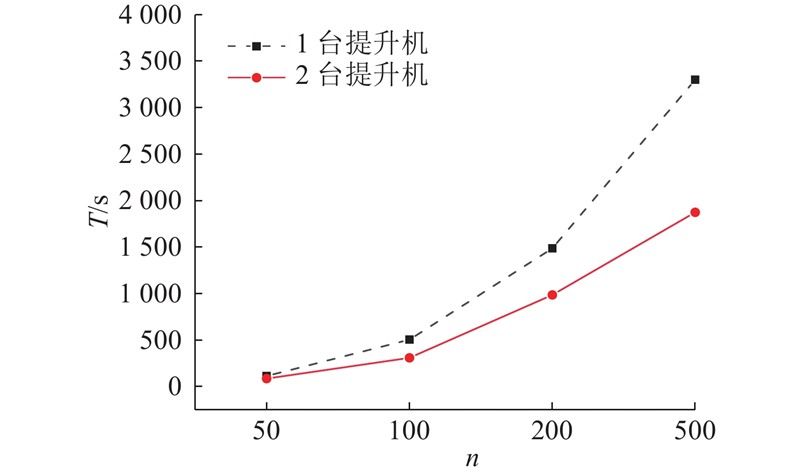

4.3. 系统结构分析

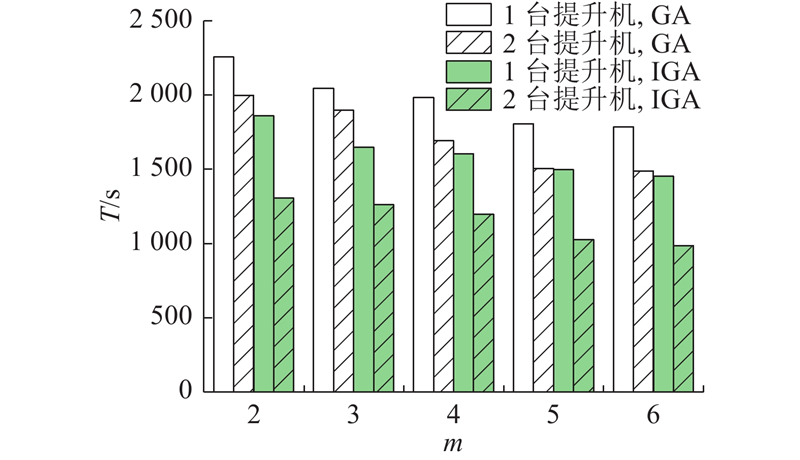

为了进一步对系统结构分析,比较单台和2台提升机的情况对系统的影响. 根据图9中IGA优化后的结果可知:1)随着四向车台数的增多,任务完成时间减少地越慢;2)采用2台提升机的平均作业效率比采用1台时高0.33%. 为了验证订单规模对单双台提升机作业效率的影响,在单台提升机完成订单数为20时选择3台四向车可获得最低成本,因此在对单双台提升机分析时,选择6台四向车完成订单数为50、100、200和500的任务,其结果如图11所示,选择2台提升机相比于1台提升机的效率分别提高了24.4%、38.7%、33.7%和43.2%,基本上随着订单的增加,2台提升机相对于1台提升机的效率优势也越来越明显. 当系统中存在2台提升机时,效率应比只有1台提升机时快一倍. 然而,由于四向车和提升机之间的相互作业会导致作业时间增加,随着订单数的增加,分配给2台提升机的订单处于同一层并进行分类的概率增加. 研究结果表明,在订单数为500时效率达到43.2%,接近一倍. 因此,在四向车台数大于提升机台数的情况下,订单数越大,采用2台提升机的效率优势越大.

图 11

图 11 不同订单规模不同提升机台数下完成任务时间

Fig.11 Completion time under kinds of elevators and order sizes

5. 结 语

(1)建立以系统总任务作业时间为目标的数学模型. 将系统的复合作业划分为入库作业、空载作业和出库作业,构建提升机和四向车在这3种作业方式下完成任务所需时间的模型.

(2)设计改进的遗传算法. 在系统提升机和四向车作业特点下,将出入库任务进行分类并对遗传算法进行改进.

(3)实例仿真结果表明,改进后的算法能有效解决所研究问题,四向车和提升机的台数对系统作业时间存在影响,为了提高系统作业效率,可根据订单规模安排设备台数.

本研究未考虑设备的加减速和四向车在同层作业的冲突问题,为了符合仓库实际运行情况,进一步研究可以在水平方向建模时考虑四向车的冲突问题,在设备上考虑加减速问题,在系统结构上可考虑依据存储货物类型增减每组货架的排数.

参考文献

Robotized and automated warehouse systems: review and recent developments

[J].DOI:10.1287/trsc.2018.0873 [本文引用: 1]

Queuing models to analyze dwell-point and cross-aisle location in autonomous vehicle-based warehouse systems

[J].DOI:10.1016/j.ejor.2014.09.040 [本文引用: 1]

A multi-objective optimisation study for the design of an AVS/RS warehouse

[J].DOI:10.1080/00207543.2020.1720927 [本文引用: 1]

Model and solution approaches for retrieval operations in a multi-tier shuttle warehouse system

[J].DOI:10.1016/j.cie.2020.106283 [本文引用: 1]

Sequencing dynamic storage systems with multiple lifts and shuttles

[J].DOI:10.1016/j.ijpe.2012.06.035 [本文引用: 1]

跨层跨巷道穿梭车仓储系统复合作业路径优化

[J].

Optimization of composite path planning of tier-to-tier and aisle-to-aisle shuttle based storage and retrieval system

[J].

穿梭车自动存取系统任务调度算法适配性研究

[J].

Adaptability of task scheduling algorithm for shuttle-based storage and retrieval system

[J].

基于改进遗传算法的四向穿梭车系统订单排序优化

[J].DOI:10.16182/j.issn1004731x.joss.20-0454 [本文引用: 1]

Order sorting optimization for four-way shuttle system based on improved genetic algorithm

[J].DOI:10.16182/j.issn1004731x.joss.20-0454 [本文引用: 1]

多深度四向穿梭车仓储系统调度优化

[J].

Scheduling optimization of multi-deep four-way shuttle warehousing system

[J].

四向穿梭车系统的提升机调度优化

[J].

Optimization of lifts scheduling for four-way shuttle systems

[J].

密集仓储环境下多AGV/RGV调度方法研究

[J].DOI:10.3901/JME.2021.10.245 [本文引用: 1]

Research on multi-AGV/RGV scheduling method in intensive storage environment

[J].DOI:10.3901/JME.2021.10.245 [本文引用: 1]

Multi-shuttle AS/RS dimensions optimization using a genetic algorithm-case of the multi-aisle configuration

[J].

四向穿梭车仓储系统的多订单任务调度优化

[J].

Multi-order task scheduling optimization of four-way shuttle storage system

[J].

基于改进遗传算法的火力分配寻优模型研究

[J].

Research on optimization model of firepower allocation based on improved genetic algorithm

[J].