点阵结构是由点阵单元按照一定方式周期性排布并堆积而成的新型轻质超强韧结构. 点阵结构具有轻质高强、比表面积大、耐冲击、吸能减震、消音降噪和优越的电磁屏蔽性能等特点[1-4]. 在属于金属增材制造技术的激光粉末床熔融(laser powder bed fusion, LPBF)技术中,高能激光束根据零件CAD数据逐点、逐线、逐层熔化金属粉末,金属粉末以逐层熔化凝固堆积的方式,实现点阵结构的近无余量成形[5]. 在复杂点阵结构的成形过程中,无支撑下表面的悬垂结构不可避免. Covarrubias等[6]发现悬垂构件的下表面粗糙度通常比上表面粗糙度更大. Le等[7]发现,悬垂区域附近常出现严重缺陷(如翘曲);翘曲引起下一层铺粉不均从而影响后续层的表面粗糙度,翘曲的成因是热量积累导致残余应力的积聚. Jing等[8]利用LPBF制备不同倾角与直径的悬垂杆件,使用扫描电镜并通过拉伸试验分别测定悬垂杆件的形貌和力学性能,发现倾角越大,杆件轮廓误差越大,倾角对力学性能的影响不大. 在此基础上, Jing等[8]提出估算杆件截面面积公式,并进一步估算杆件的承载能力. Vrana等[9]发现,数值模拟难以准确预测由LPBF制备的点阵结构的力学性能,原因是仿真过程未考虑点阵杆件的形状与尺寸偏差. Vrana等[9]通过微机断层扫描技术(micro computed tomography, Micro-CT)对点阵试样进行数字化处理,得到了准确的点阵模型,并将其应用于有限元分析中,提升了数值模拟的准确性. Zhang等[10]对垂直打印薄壁件的水平尺寸精度的研究结果表明,水平尺寸偏差主要由热量积累与熔池凝固收缩引起,通过对模型进行预补偿,使得Ti6Al4V薄壁试样的水平尺寸偏差不超过20 μm.

对于LPBF点阵倾斜支杆的悬垂打印质量问题,Xiang等[11-12]通过实验与仿真方法,探索工艺参数对点阵结构件成形质量的影响. Wang等[13]发现,随着扫描层的增加,倾斜杆件翘曲更容易出现. Wang等[13]进一步研究了各种参数对翘曲的影响,发现较小的倾斜角度、较慢的扫描速度与较高的激光功率均会使翘曲加剧. Feng等[14]在研究水平内部圆形通道的形状偏差时发现,圆度误差主要受熔池形状与热应力的影响,悬挂直径比主要受扫描策略的影响. Feng等[14]认为小激光功率或大扫描速度有利于降低圆度误差和悬挂直径比,选择0°或45°旋转线性扫描策略,分别获得最小圆度误差或最小悬挂直径比. Chen等[15]在研究悬垂杆件下表面的挂渣情况时发现,优化后的能量密度(60~80 J/mm3)可以减少316L悬垂杆件下表面的熔渣生成.

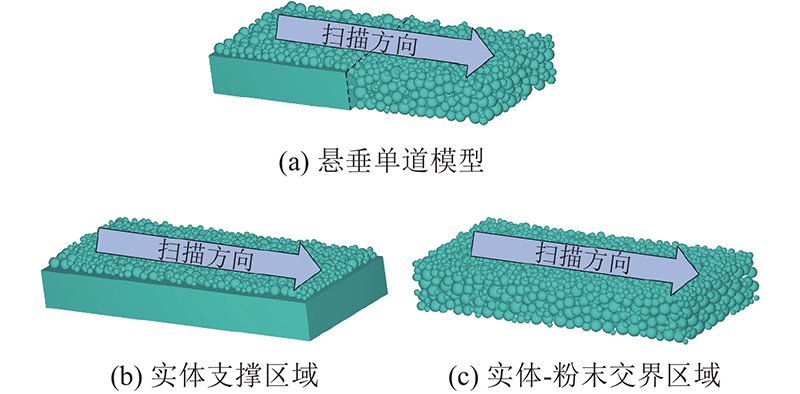

由于悬垂结构LPBF成形介观尺度上的研究较少,研究者尚未掌握悬垂打印中缺陷形成的物理机制(如不连续点、孔隙、未熔、粘粉等). 本研究从悬垂结构的成形过程出发,将悬垂结构的单道成形划分为实体支撑区域、实体-粉末交界区域、粉末支撑区域,在粉末尺度下开展熔道模拟仿真,研究不连续悬垂熔道轨迹的形成机理. 优化实体支撑区域、实体-粉末交界区域的工艺参数,提高点阵结构件的致密度,消除悬垂结构熔道的不连续点,实现点阵结构件的高质量成形.

1. 激光粉末床熔融流动传热数值模拟

1.1. 熔池流动控制方程组

基于计算流体力学(CFD)软件Flow-3D开发粉末尺度下LPBF成形过程模拟的CFD模型,分析高能激光束照射下粉末床的热流体动力学行为. 为了简化计算,假设熔池内部流体为不可压缩的牛顿流体,且流态为层流. 熔池内部流体的运动由质量守恒定律、动量守恒定律与能量守恒定律支配.

质量守恒定律的表达式为

式中:ρ为密度,t为时间,v为速度矢量. LPBF 工艺过程中的熔池自由界面常因温度场不对称呈不规则状,为此采用流体体积法(VOF)[16]对熔池自由界面进行动态追踪并重构. VOF求解流体体积函数的运输方程

式中:u、v、w分别为速度矢量沿x、y、z方向的分量.

式中:p为压力,μ为动力黏度,Fx、Fy、Fz分别为施加在流体单元上的外力F沿x、y、z方向的分量.

式中:g为重力加速度,Fst为表面张力项,FM为马兰戈尼项,Pr为反冲压力项.

式中:σ为表面张力系数,κ为表面曲率,n为单位法向量,p0为环境压力,Lv为蒸发潜热,M为摩尔质量,Tv为蒸发温度,R为摩尔气体常数.

式中:H为焓,λ为热导率,qhs为热源热量,qcon、qrad、qeva分别为由对流、辐射、蒸发引起的热量损失.

式中:hc为对流系数,εr为表面辐射系数,σs为Stefan-Boltzmann常数, Te为环境温度. 本研究涉及固液相变,为此引入焓函数H描述相变过程:

式中:cp为比热容,Lsl为固液相变潜热,f1为材料相变的百分比,为了简化计算,假设f1在相变区间为线性分布[21]:

式中:Ts为固相线温度,Tl为液相线温度.数值计算采用 Fortran 语言进行二次开发编译,实现移动高斯面热源的加载. 在仿真 LPBF 工艺成形过程中,激光沿 x轴的正方向进行扫描,因此光斑中心位置是动态变化的,热源热量qhs的表达式[22]为

式中:α为激光吸收率系数,P为激光功率,ω为光斑半径,(xc0, yc0)为光斑中心位置,vs为激光扫描速度.考虑到金属材料对激光束的吸收率受波长、激光束入射角、表面粗糙度和激光扫描材料形状等因素的影响,定义In718 粉末床的激光能量吸收率为0.3.

1.2. 数值模型设置

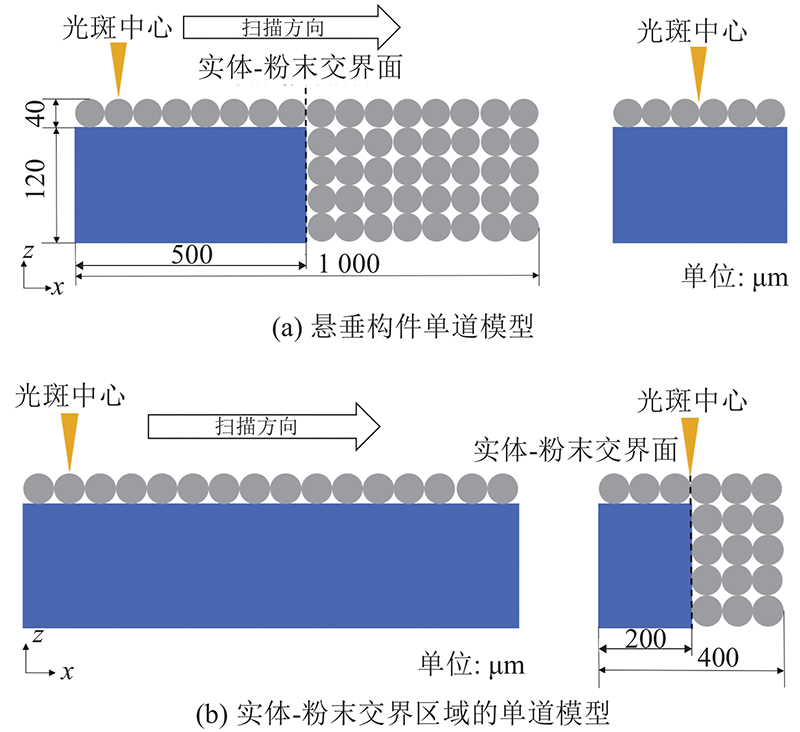

图 1

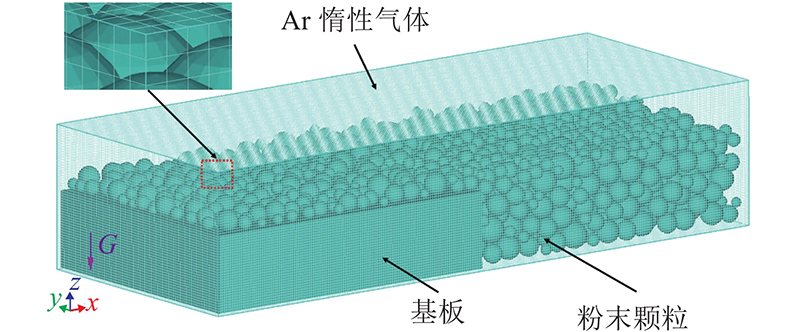

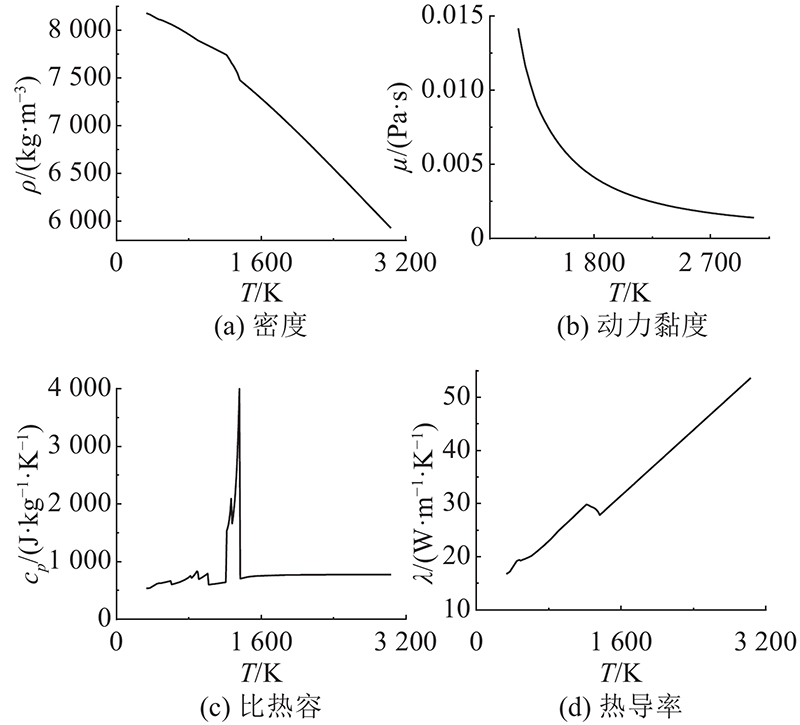

采用离散元软件EDEM生成离散颗粒粉床,颗粒粉床包含颗粒的大小、形状、坐标等信息. In718粉末粒径满足15~53 μm的高斯分布,定义粉床的孔隙率为50%,本研究主要进行 LPBF 成形过程单层数值计算,因此保证粉末颗粒在 Z方向铺满一层即可. 由EDEM导出粉末颗粒的位置与直径,使用Gambit编写脚本,生成粉床模型的stl模型,再将粉床模型导入Flow-3D中进行CFD模拟. 当In718金属材料处于熔融状态时,材料表面容易发生氧化从而影响最终制件的性能,因此LPBF成形过程须用氩气进行气氛保护. 如图2所示,数值计算区域分为2个部分:上层为惰性气体保护气氛、下层为流体区. 定义上层区域为空(void),为该区域给定压强、初始温度和气体传热系数,仿真LPBF加工过程中的惰性气体;定义下层区域为流体(fluid),给定密度、比热容、热导率等热物性参数来仿真In718粉末颗粒,计算流体力学域为1 000 μm×400 μm×270 μm. 计算区域采用正六面体网格进行离散化,网格边长为4 μm,网格总数为1.4×106. 如图3所示为In718镍基高温合金的密度ρ、动力黏度μ、热导率λ、比热容cp随温度变化的情况,计算中使用的其他初始输入参数值如表1所示.

图 2

图 3

图 3 In718镍基高温合金的热物性参数随温度的变化

Fig.3 Thermo-physical properties of In718 nickel-based superalloy with temperature

表 1 In718镍基高温合金数值仿真的初始输入参数

Tab.1

| 参数 | 数值 |

| In718固相线Ts/K | 1 533 |

| In718液相线Tl/K | 1 609 |

| In718汽化温度Tv/K | 3 188 |

| 熔化潜热Lsl/( J·kg−1) | 2.27×105 |

| 蒸发潜热Lv/( J·kg−1) | 7.34×105 |

| M/( kg·mol−1) | 0.059 75 |

| 激光吸收率系数α | 0.3 |

| 环境温度Te/K | 293.15 |

| 光斑半径ω/μm | 40 |

| 表面辐射系数εr | 0.36 |

| Stefan-Boltzmann常数 σs/(W·m−2·K−4) | 5.67×105 |

| 对流系数hc/(W·m−2·K−1) | 10 |

| 环境压力p0/Pa | 1.013×105 |

| 摩尔气体常数R/(J·mol−1·K−1) | 8.314 |

| 表面张力系数σ/(N·m−1) | 1.882 |

| 温度敏感系数( | −0.1×10−3 |

1.3. 数值模拟与验证

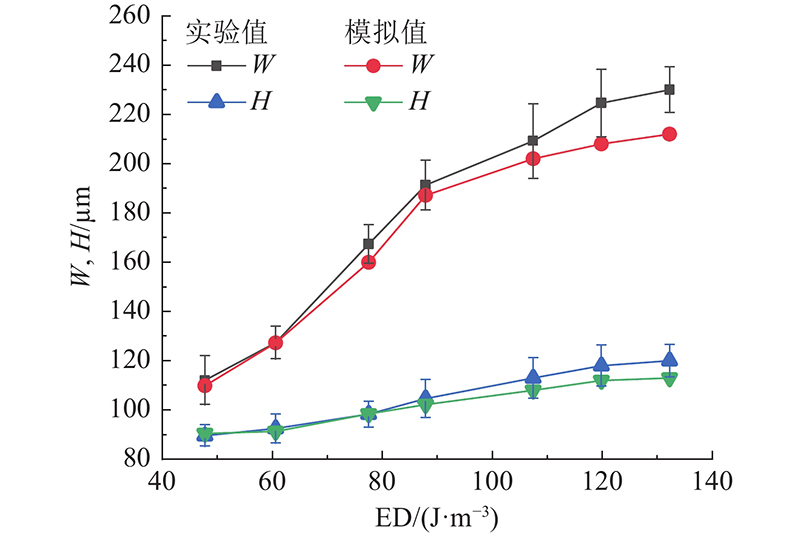

为了验证LPBF介观数值模型的正确性,采用与仿真计算相同的工艺参数进行熔池单道成形实验,测量成形单道的熔池宽度与深度并与模拟仿真结果进行比较. 如图4所示在能量密度(energy density, ED)为73.23 J/mm3下的熔道形貌对比,左侧为仿真计算结果,右侧为实验结果,仿真计算得到的熔道形貌与实验结果的比较吻合. 如图5所示为不同ED下,熔池宽度W与熔池深度H的模拟仿真结果与实验结果对比,熔池深度H的仿真结果相对于实验结果的最大误差为8.7%,熔池宽度W的仿真结果相对于实验结果的最大误差为6.2%,熔宽、熔深的最大误差均不超过10%,表明本研究所提数值模型能够较为准确地预测熔池的三维形态,计算模型的准确性得以验证.

图 4

图 4 熔道形貌的仿真结果(左)与实验结果(右)对比

Fig.4 Comparison of simulation results (left) and experimental results (right) of fusion channel morphology

图 5

2. 悬垂结构成形实验

2.1. 实验参数设置

设定模拟悬垂熔道的工艺参数如表2所示,研究不同能量密度对实体区域成形质量的影响. 样本A、B、C在成形实体区域,激光能量密度为25.25~101.01 J/mm3,能量密度计算式为ED=P/(vshl),其中扫描间距h=110 μm,铺粉层厚l=40 μm. 为了避免出现未熔、过熔、翘曲变形以及下表面挂渣等缺陷,实体-粉末交界区域的能量密度为44.2~88.4 J/mm3. 第1组测试保持扫描速度为900 mm/s,研究不同激光功率对悬垂熔道形貌的影响(样本D、E、F). 第2组测试恒定激光能量密度,研究不同的激光功率和扫描速度对悬垂熔道的影响(样本E、G、H). 实验使用YLR-500-WC-Y11激光器打印悬垂试样,试样模型如图6所示. 扫描间距为110 μm,铺粉层厚为40 μm,采用之字形扫描策略.

表 2 In718镍基高温合金的模拟仿真工艺参数

Tab.2

| 样本 | P/W | vs/(mm·s−1) | 扫描区域 | ED/(J·mm−3) |

| A | 290.0 | 900 | 实体 | 73.23 |

| B | 100.0 | 900 | 实体 | 25.25 |

| C | 400.0 | 900 | 实体 | 101.01 |

| D | 175.0 | 900 | 交界 | 44.19 |

| E | 290.0 | 900 | 交界 | 73.23 |

| F | 87.5 | 450 | 交界 | 44.19 |

| G | 262.5 | 1 350 | 交界 | 44.19 |

图 6

图 7

图 7 实体-粉末交界区域悬垂熔道成形示意图

Fig.7 Schematic diagram of solid-powder junction area overhanging fusion channel forming

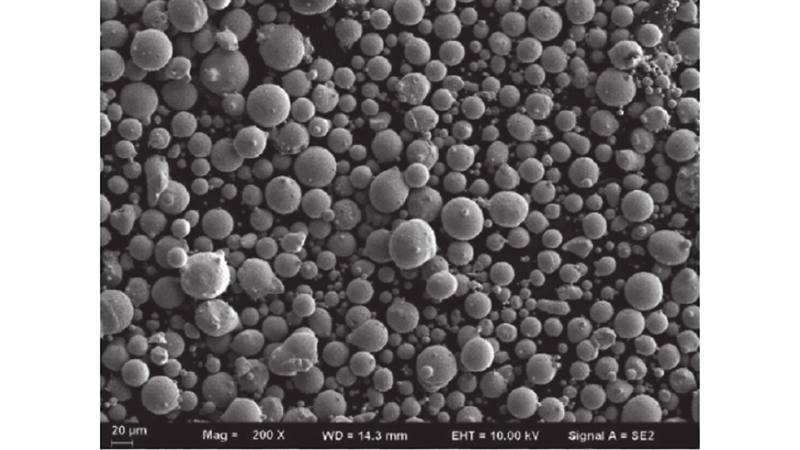

实验采用河北敬业公司生产的In718镍基高温合金粉末,粉末各化学组分的质量分数如下:w(Ni)=52.96%,w(Cr)=19.00%,w(Fe)=18.50%,w(Nb)=5.10%,w(Mo)=3.00%,w(Ti)=0.90%,w(Al)=0.50%,w(C)=0.04%. 如图8所示为粉末颗粒的扫描电镜图像. 可以看出,大部分颗粒为规则球形,极少部分颗粒为不规则形状,粉末粒径服从正态分布(分布范围为15~53 μm),粒径较小、球形度较优的粉末颗粒有利于提高最终制件的成形精度. 本研究着重悬垂构件成形过程中不同区域的激光功率、扫描速度对熔道的影响.

图 8

图 8 In718粉末材料的扫描电镜图像

Fig.8 Scanning electron microscope image of In718 powder material

2.2. 悬垂结构成形过程演化

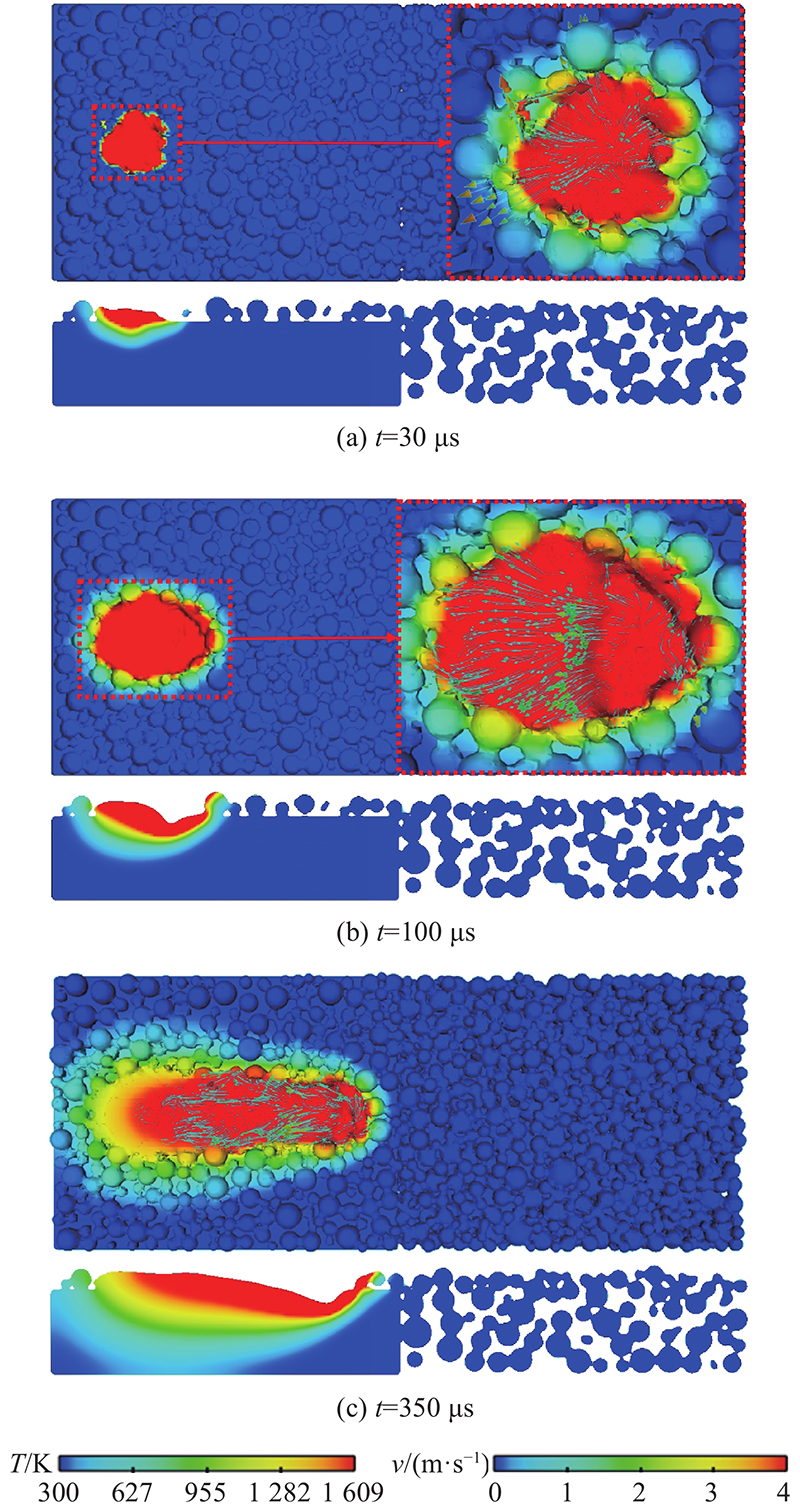

如图9所示为悬垂结构的单道成形演化过程,左侧为实体支撑区域,右侧为粉末支撑区域,熔道采用73.23 J/mm3的激光能量密度成形. 如图9(a)所示,当激光与粉末床初始作用(t=30 μs)时,粉末颗粒开始熔化并向周围扩散,窄熔池表面出现,此时激光能量热累计小,形成的熔池深度浅. 熔池表面中心的温度高于熔池边缘,在温度梯度产生的表面张力的作用下,熔池表面中心的熔体流向熔池边缘流动. 如图9(b)所示,当t=100 μs时,粉末床充分吸收激光能量,熔池的宽度、深度逐渐增大,且熔池表面的最高温度达到3 617 K,高于In718的汽化温度(3 318 K),由熔融金属蒸发引起的反冲压力作用于熔池表面中心致使熔池出现凹陷,熔池前端的熔融金属流向熔池底部. 如图9(c)所示,当t=350 μs时,熔池达到相对稳定的状态,熔池宽度为160.3 μm、熔池深度为98.6 μm,与实验熔宽167.4 μm、实验熔深98.3 μm十分接近,因此数值仿真的结果准确可靠.

图 9

图 9 悬垂结构实体支撑区域的温度场、速度场演化

Fig.9 Temperature field and velocity field of solid support area of overhanging structure

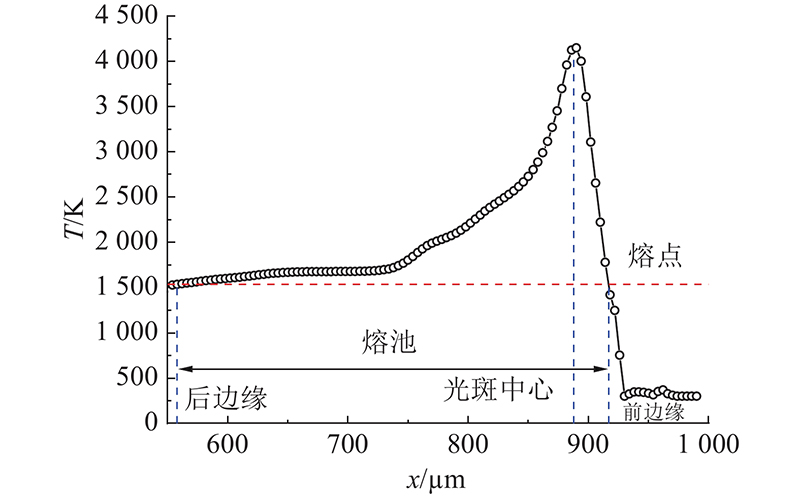

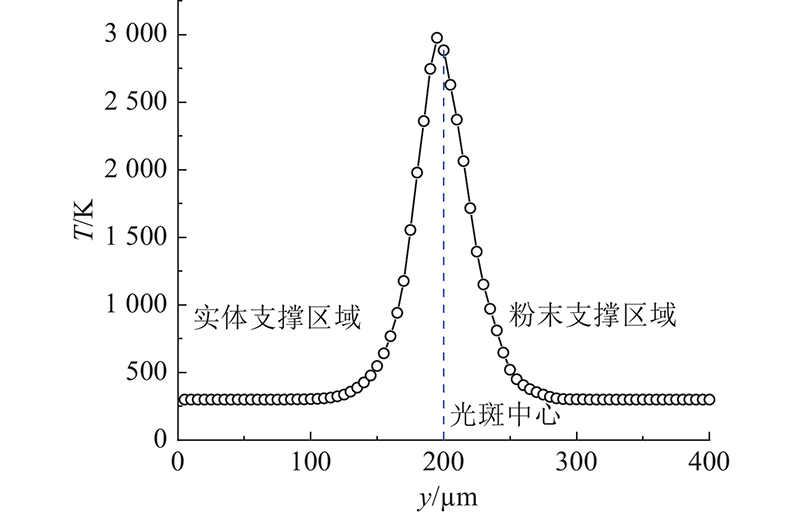

如图10所示为t=350 μs时温度沿熔池中心线的分布曲线。可以看出,曲线在光斑中心附近非常陡峭,远离光斑中心时曲线较为平缓. 在光斑中心与熔池后边缘间的表面张力作用下,部分熔体从熔池中心流向熔池尾部. 如图11(a)所示,当t=520 μs时,光斑位置移动到粉末支撑区域. 在粉末支撑区域,熔池内重力的作用下的熔融金属在粉末颗粒间不断下渗,导致实体-粉末交界处出现通孔. 熔池稳定性在激光移向粉末支撑区域的过程中降低,在实体-粉末交界处前端的速度场变得紊乱. 如图11(b)所示,当t=900 μs时,粉末支撑区域内的熔池已达到相对稳定的状态,相较于实体支撑区域,粉末支撑区域的熔池深度更大. 原因是在实体支撑区域,由于粉末层下方的块体为熔池提供实体支撑力,与表面张力相比,熔池形状受重力的影响较小;在粉末支撑区域,由于缺乏实体支撑力,此时重力对熔池形状的影响增大,熔池深度随之增大. 粉末支撑区域的熔道也明显比实体支撑区域更宽. 原因是粉末的热导率远低于实体的热导率,在实体支撑区域,熔池中的热量迅速传导至基板,熔池中心与边缘的温度梯度较低;在粉末支撑区域,熔池中的热量不能及时向周围传导,如图12所示为t=900 μs时温度沿熔池中心线的分布曲线,与t=300 μs时相比,熔池中心温度更高,熔池中心与熔池边缘的温度梯度也更大,形成更强的马兰戈尼对流,带动熔融金属向熔池边缘流动,形成更宽的熔道. 更大的热影响区也在此时形成,导致熔融金属的存在时间变长,熔池寿命的增加使得熔融金属的下渗更加严重,熔融金属凝固后在下表面产生挂渣现象,伴随下表面出现部分未完全熔化的颗粒,倾斜支杆下表面的粗糙度增大. 熔道在实体-粉末交界处出现明显的不连续点,在下一层铺粉过程中该处的粉末层厚偏大,激光能量不足以使粉末颗粒完全熔化,容易出现孔隙、层间结合不良缺陷.

图 10

图 10 350μs时温度沿熔池中心线的分布曲线

Fig.10 Temperature distribution curve along centerline of molten pool at 350 μs

图 11

图 11 悬垂结构粉末支撑区域的温度场、速度场演化

Fig.11 Temperature and velocity field of powder support area of overhanging structure

图 12

图 12 900 μs时温度沿熔池中心的分布曲线

Fig.12 Temperature distribution curve along centerline of molten pool at 900 μs

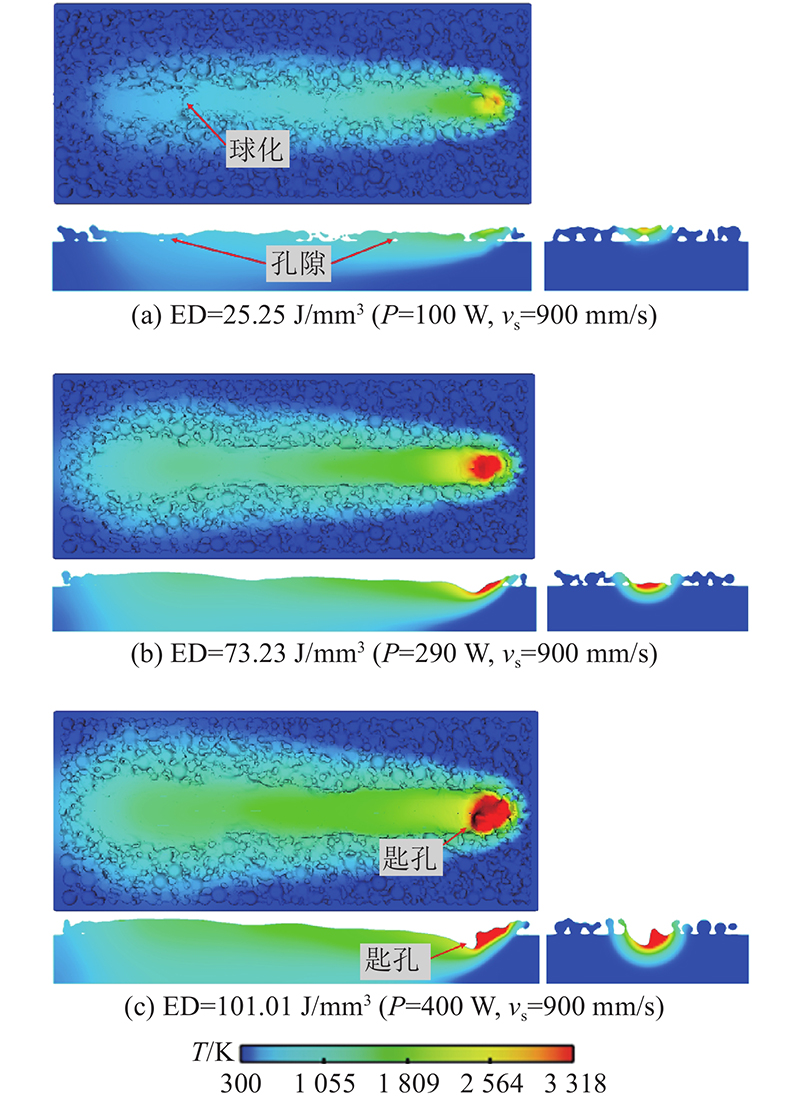

2.3. 能量密度对实体支撑区域的影响

如图13所示为不同激光能量密度对单道熔池尺寸、动态热行为的影响. 随着激光能量密度的提高,粉末吸收更多的热量,形成的热影响区更大,使熔池变宽. 当激光能量能量密度为25.25 J/mm3时,熔道呈现出不连续的形貌,即粉末与基板之间的不完全熔合,且伴随着显著的熔池球化现象. 对于基板上的粉末颗粒,激光能量不仅要使粉末颗粒完全熔化,还要使部分基板材料发生重熔,才能在表面张力的作用下形成连续的熔道. 当激光能量较低时,基板材料几乎不重熔,粉末与基板的黏合较弱,熔融粉末便会在表面张力的作用下融合,出现球化现象. 蒋军杰[24]指出,由于激光能量输入低,粉末未完全熔透导致其湿润性降低也会出现球化现象. 球化现象几乎无法通过相邻道或相邻层间的重熔方法消除,须提高激光能量输入来避免.当激光能量密度为101.01 J/mm3时,熔池最高温度超过In718的蒸发温度(3 188 K),反冲压力随温度呈指数级增大,在激光束照射的区域,反冲压力明显大于表面张力,主导熔池流动,熔池中心产生窄而深的匙孔现象. 此时熔池内部的马兰戈尼对流效应较强,熔池中的熔体运动剧烈,再加上反冲压力的扰动作用,加剧自由表面的波动. 当激光束移开后,反冲压力逐渐减小后消失,此时熔池在表面张力的作用下向上移动,匙孔周围的熔体流向匙孔中心,在重新填充过程中,匙孔两侧的熔融金属接触后会将气体困在熔池内部,凝固后会形成内部孔隙缺陷. 因此,避免较大的能量输入同样可以减少成形件的内部孔隙,提高零件的致密度.

图 13

图 13 激光能量密度对实体支撑区域单道的温度分布与表面影响

Fig.13 Influence of laser energy density on temperature distribution and surface of single track in solid support area

2.4. 能量密度对实体粉末交界区域的影响

为了研究不同能量密度对实体粉末交界区域悬垂熔道不连续性的影响,采用相同的扫描速度900 mm/s、扫描间距110 μm、铺粉层厚40 μm,不同激光功率(样本D、E)成形悬垂熔道.

如图14(a)所示,在低激光能量密度下,粉末侧的熔道边缘出现较多的不连续点,实体侧的熔道边缘更为清晰. Körner等[16]发现表面张力在形成不连续熔道中起着重要作用. 如图15所示为低能量密度下,自由液面的熔池温度沿探测线A-B(x=900 μm,y=0~400 μm)的分布曲线. 在实体支撑区域内,熔池中心到熔池边缘的温度变化曲线与粉末支撑区域基本一致. 即2个区域内的温度梯度一致,具有相同的马兰戈尼对流强度与表面张力差,因此在样本D中,表面张力不是导致粉末侧出现不连续熔道的原因. 接触角会影响熔体轨迹的形成,接触角随基板表面的粗糙度的增大而增大[25-26]. 块体支撑区域相对平稳,形成的接触角比较均匀,成形过程中容易形成均匀连续的熔道. 在粉末支撑区域,由于粉末粒径在15~53 μm波动,表面粗糙度大,容易形成不规则的接触角,形成不规则、不连续的悬垂熔道.如图14(b)所示,在高激光能量密度下,粉末侧与实体侧的熔道边缘都比较清晰,未出现明显的不连续点,粉末侧的熔道中心出现较深的匙孔. 较大的熔池宽度能够增强熔体轨迹的稳定性[27],当激光能量密度较大时,形成的熔道较宽,出现不连续点的频率较低. 提取ED=44.19、73.23 J/mm3下各熔池的最高温度分别为3 273 、3 625 K. 以较高激光能量密度成形的熔道具有更大的温度梯度与表面张力梯度,更高强度的马兰戈尼对流将熔融金属从熔池中心运送到熔池边缘,熔融金属在熔池后部扩散并填充一些不连续点,提高了熔体轨迹的连续性.

图 14

图 14 激光能量密度对交界区域单道的温度分布与表面形貌影响

Fig.14 Influence of laser energy density on temperature distribution and surface of single track in interface region

图 15

图 15 低能量密度下探测线A-B上的熔池温度变化

Fig.15 Variation of molten pool temperature on probe line A-B at low energy density

熔池寿命也会影响熔融金属的扩散效果,从而影响熔体轨迹的连续性. 如图16所示为不同激光能量密度下熔池中心处(x=0.5 mm,y=0.2 mm,z处于自由表面位置)的温度演变. 当激光功率从175 W增加到290 W,熔池寿命从231 μs增加到299 μs. 高激光能量密度下较长的熔池寿命增强了熔融金属的扩散效果,降低了不连续点出现的频率. 熔池在高激光能量输入下拥有更高的马兰戈尼对流强度与更长的寿命,加强了熔融金属的扩散,导致粉末侧熔道边缘的不连续点减少. 但在高激光能量密度下,由于粉末侧的散热条件较差,熔池最高温度达到3 625 K,远高于In718的蒸发温度(3 188 K),反冲压力随温度的升高而增大,粉末侧的熔道中心出现较深的匙孔. 较高的激光能量密度虽然能够在一定程度上减少熔池边缘不连续点的出现频率,但会导致较深的匙孔,影响熔道本身的连续性. 进一步考虑在低激光能量密度的条件下改善工艺参数,既能提高熔池的连续性,又不会出现匙孔缺陷.

图 16

图 16 不同能量密度下熔池中心探测点的温度演化

Fig.16 Temperature evolution of detection point at center of molten pool under different energy densities

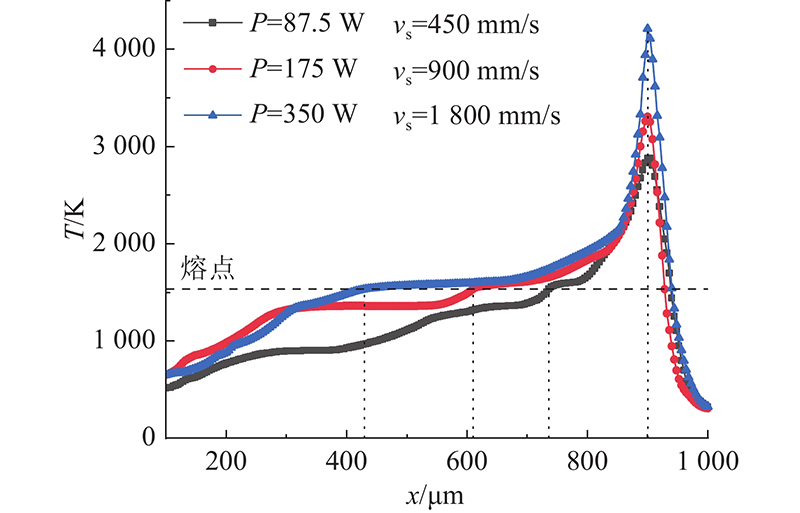

2.5. 工艺参数对实体粉末交界区域不连续点的影响

为了提高悬垂熔道的连续性,在相同的能量密度(ED=44.19 J/mm3)下采用不同的激光功率与扫描速度,研究实体粉末交界区域悬垂熔道的熔融流动,进一步阐述不连续点的形成机制. 如图17所示为不同工艺参数下的熔道形貌(样本D、F、G). 图中,3组仿真采用相同的能量密度均为44.19 J/mm3,样本F为低激光功率、样本D为中激光功率、样本G为高激光功率. 可以看到,在低、中激光功率下,粉末侧的熔池均出现不连续点;高激光功率下出现连续的熔道. 提取不同工艺参数下熔道末端熔池中心的最高温度,样本G的熔池最高温度为3 110 K,低激光功率F组的熔池最高温度为2 650 K. 在高激光功率下,熔池中心与熔池边缘的温度梯度更大,具有更高的表面张力梯度,形成的马兰戈尼对流更强,熔融金属的扩散能力增强,形成连续的熔道. 如图18所示为不同工艺参数下温度沿熔池中心线的分布曲线. 在低激光功率下,熔融金属在熔池后端95 μm处降低至熔点;在高激光功率下,熔融金属可以流动到熔池后端385 μm处,这为熔融金属向后流动以填充不连续点提供有利条件. 由此可知,高激光功率有利于连续熔道的成形.

图 17

图 17 工艺参数对交界区域单道的 温度分布与表面形貌影响

Fig.17 Influence of process parameters on temperature distribution and surface of single track in interface area

图 18

图 18 不同工艺参数下温度沿熔池中心线的分布

Fig.18 Temperature distribution curve along centerline of molten pool under different process parameters

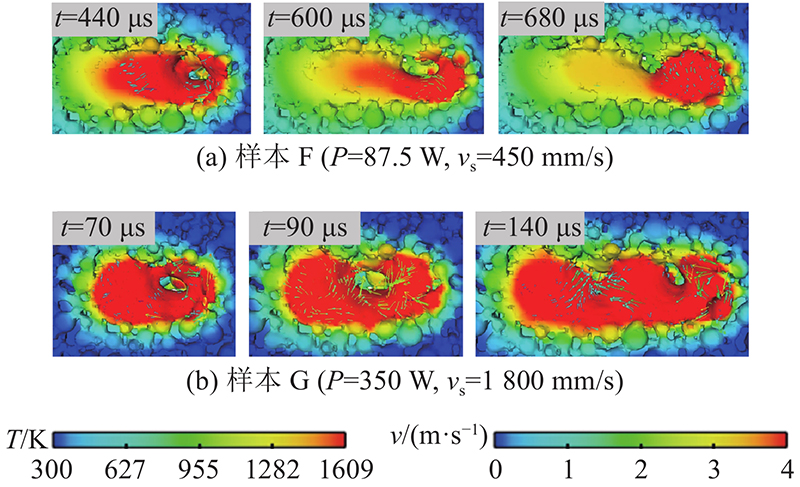

为了进一步阐述不连续点的形成机制,分析样本F、G仿真的熔池流动情况. 如图19所示为不同时间步下的熔池形貌与温度、速度分布. 在低激光功率下,不连续点在t=440 μs时首次出现;在t=440 μs~600 μs过程中,周围的熔融金属向不连续点中心流动填充部分空隙,由于熔池向后的流动较弱,无法完全填满不连续点;不连续点附近的熔融金属在t=680 us时完全凝固,成为凝固熔道中的不连续点. 在高激光功率下,不连续点在t=70 μs时首次出现;t=90 us时能够看见熔池前端熔融金属向不连续点中心的强烈逆流,以填充此处的不连续点;第1个不连续点于t=140 μs时被完全填满,熔池前端出现第2个不连续点,该点也将在后续的剧烈逆流中被完全消除. 由此可知,高激光功率下的高速熔池流动有助于减少熔池中的不连续点.

图 19

图 19 仿真中不同时刻的熔池形貌与温度、速度分布

Fig.19 Molten pool morphology, temperature and velocity distribution at different times in simulations

3. 结 语

阐述In718镍基高温合金悬垂结构的单道成形过程,将悬垂结构的单道成形划分为实体支撑区域、实体-粉末交界区域与粉末支撑区域. 实体-粉末交界区域的熔道存在不连续点,为了使悬垂结构的成形良好,考虑对每个区域采用不同的工艺参数. 通过试验与仿真的方法研究激光能量密度对实体支撑区域的影响. 对于实体-粉末交界区域,采用高激光能量密度(101.01 J/mm3)输入成形能够减少熔道中的不连续点,但会形成较深的匙孔,不利于悬垂结构的单道成形. 在低激光能量密度(44.19 J/mm3)下采用高激光功率(350 W)成形实体-粉末交界区域,不会产生匙孔缺陷. 高激光功率带来比低激光功率(87.5W)更强的马兰戈尼流动,更快的熔池流动速度,能够填充熔道中的不连续点,大大提高实体-粉末交界区域的熔道连续性. 确保点阵结构中倾斜杆件三维实体的成形,应开展多道多层仿真计算,在数值模拟中考虑多道搭接、层间搭接对熔道连续性的影响,进一步优化工艺参数,为点阵结构的高精度高致密成形提供理论指导.

参考文献

金属粉末选区激光熔化技术的研究现状及其发展趋势

[J].DOI:10.3969/j.issn.1001-3814.2010.01.045 [本文引用: 1]

Present situation and development trend of selective laser melting technology for metal powder

[J].DOI:10.3969/j.issn.1001-3814.2010.01.045 [本文引用: 1]

Graded square honeycomb as sandwich core for enhanced mechanical performance

[J].DOI:10.1016/j.matdes.2015.09.154

金属增材制造技术在航空领域的发展与应用

[J].DOI:10.3969/j.issn.1671-833X.2013.13.012 [本文引用: 1]

Development and application of metal additive manufacturing technology

[J].DOI:10.3969/j.issn.1671-833X.2013.13.012 [本文引用: 1]

金属三维点阵结构制备技术研究进展

[J].

Research progress of fabrication methods of metal three dimensional lattice structure

[J].

Effect of build angle on surface properties of nickel superalloys processed by selective laser melting

[J].DOI:10.1007/s11837-017-2706-y [本文引用: 1]

Discontinuity of overhanging melt track in selective laser melting process

[J].DOI:10.1016/j.ijheatmasstransfer.2020.120284 [本文引用: 1]

Investigation on morphology and mechanical properties of rod units in lattice structures fabricated by selective laser melting

[J].DOI:10.3390/ma14143994 [本文引用: 2]

Horizontal dimensional accuracy prediction of selective laser melting

[J].DOI:10.1016/j.matdes.2018.08.059 [本文引用: 1]

Analysis of the quality of slope surface in selective laser melting process by simulation and experiments

[J].DOI:10.1016/j.ijleo.2018.09.049 [本文引用: 1]

Overview of modelling and simulation of metal powder bed fusion process at Lawrence Livermore national laboratory

[J].DOI:10.1179/1743284714Y.0000000728 [本文引用: 1]

Research on the fabricating quality optimization of the overhanging surface in SLM process

[J].DOI:10.1007/s00170-012-4271-4 [本文引用: 2]

Investigation on shape deviation of horizontal interior circular channels fabricated by laser powder bed fusion

[J].DOI:10.1016/j.addma.2020.101585 [本文引用: 2]

Improving additive manufacturing processability of hard-to-process overhanging structure by selective laser melting

[J].DOI:10.1016/j.jmatprotec.2017.06.044 [本文引用: 1]

Mesoscopic simulation of selective beam melting processes

[J].DOI:10.1016/j.jmatprotec.2010.12.016 [本文引用: 2]

A numerical investigation on the physical mechanisms of single track defects in selective laser melting

[J].DOI:10.1016/j.ijheatmasstransfer.2018.06.073 [本文引用: 1]

On the role of thermal fluid dynamics into the evolution of porosity during selective laser melting

[J].DOI:10.1016/j.scriptamat.2015.04.016 [本文引用: 1]

A computational study on porosity evolution in parts produced by selective laser melting

[J].DOI:10.1007/s11661-018-4697-x [本文引用: 1]

Multi-physics modeling of single/multiple-track defect mechanisms in electron beam selective melting

[J].DOI:10.1016/j.actamat.2017.05.061 [本文引用: 1]

Shell-and-tube type latent heat thermal energy storage: numerical analysis and comparison with experiments

[J].DOI:10.1007/s00231-011-0866-9 [本文引用: 1]

Recommended values of thermophysical properties for selected commercial alloy

[J].

Surface roughness analysis of hydrophilic SiO2/TiO2/glass nano bilayers by the level crossing approach

[J].DOI:10.1016/j.physa.2012.11.058 [本文引用: 1]

Some effects of substrate roughness on wettability

[J].DOI:10.1007/BF02402789 [本文引用: 1]

Single track formation in selective laser melting of metal powders

[J].DOI:10.1016/j.jmatprotec.2010.05.010 [本文引用: 1]