在生产精密零件过程中,高精数控机床的加工精度受多种误差源影响,其中由机床运转与外界环境引起的热误差占加工精度总误差的40%~70%,是最大的误差源[1-3]. 热误差建模及补偿是减少机床热误差的基础,常用的建模方法有多元线性回归[4]、人工神经网络[5]、支持向量机[6]等. Ma等[7]采用遗传算法(genetic algorithm, GA)和粒子群优化(particle swarm optimization, PSO)算法对反向传递(back propagation, BP)神经网络参数进行优化,该方法容易陷入局部极小,收敛性能有待提高. Cheng等[8]使用径向基函数(radial basis function,RBF)神经网络进行热误差建模,与传统的BP神经网络相比,RBF神经网络具有更高的预测精度. Zhu等[9]提出基于随机森林的热误差建模方法,采用与交叉验证相结合的网格搜索方法,此搜索方法易于优化模型的超参数. Li等[10]提出基于综合温度信息的温度敏感点选择方法,建立采用鲸鱼优化算法进行优化的支持向量回归(support vector regression, SVR)模型,该方法具有较高的精度和鲁棒性.

建立准确的热误差模型,常规的做法是通过布置大量传感器获得机床的温度场分布情况[11]. 机床整体温度场具有非线性和时变性,大量的传感器使数据处理量变大,实验成本提高,同时温度测点间存在的复共线性将使热误差建模的效果不理想. 温度测点的优化是保证模型准确性和可靠性的重要手段,有许多学者采用聚类算法研究温度测点优化问题. Fu等[12]采用基于相关分析K-means聚类方法,得到不同K值对应的温度敏感点组合;通过建立残差和均方根误差的均值来评价RBF模型的结果,筛选出最优的温度敏感点组合;设置不同的聚类数目建立一系列热误差模型,通过对这些模型分配权重和阈值建立组合预测模型,得到最佳分类数目[13]. Yang等[14]通过模糊C均值聚类方法从原始温度数据中选择代表的温度点导出,将测温点从9个减少到2个. Zhou等[15]为了提高预测模型的性能,提出基于密度峰聚类的关键测温点选择方法,该方法能够快速地对大量的温度测点进行聚类,并自动选取具有各聚类共同特征的关键温度测点. 李逢春等[16]使用兼顾欧氏距离和相关系数的系统聚类准则,降低了温度测点间的共线性,减少了温度测点的数量.

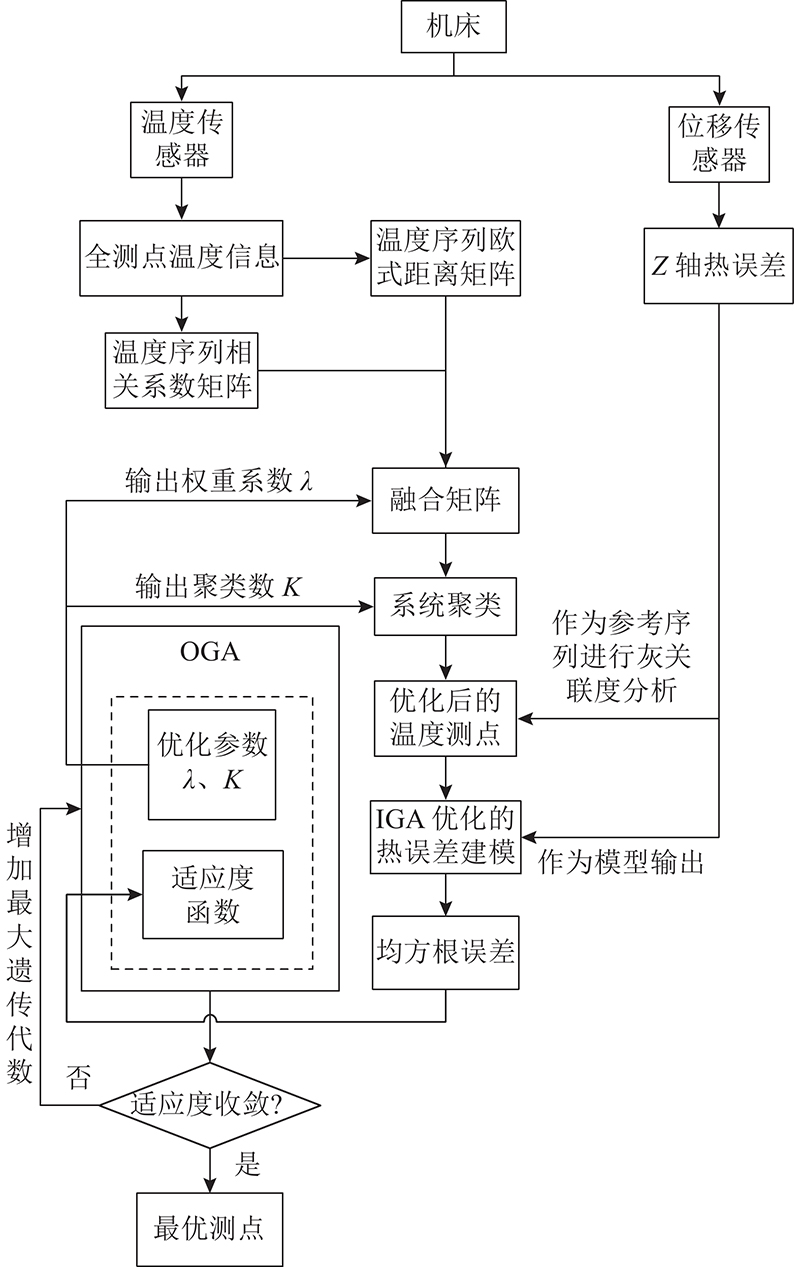

为了更好地删减具有冗余特征的传感器,提高建模质量,降低研究成本,并提高测点优化方法对不同机床在不同环境下的适用程度,本研究通过建立欧氏距离与相关系数的融合矩阵,深入挖掘温度变量之间的相关性,并通过灰色关联分析对机床温度测点进行优化,建立基于GA优化的SVR模型来实现有效的热误差建模. 融合矩阵的权重系数和聚类数,采用GA建立多转速条件下的适应度函数自动寻找出最佳分类与选择方案. 在多机床上进行热误差测试试验以验证该方法的有效性,为提高机床加工精度提供参考.

1. 温度敏感点选择方法

合理的温度传感器布置可以降低模型的复杂性,提高模型的准确性和鲁棒性. 因此优化机床上布置传感器的数量,减少冗余信息对机床热误差建模的影响是本研究的主要目的. 根据文献[17],需要构建衡量传感器之间差异的指标,以便更好地区分不同传感器在热误差建模中的影响. 同时需要从每类传感器集群中筛选出最有代表性、与热误差的关联性最大的传感器作为建模的输入对象,以便建立准确而稳定的热误差模型.

1.1. 改进的系统聚类分析法

传统的系统聚类分析法将传感器之间的差异性笼统地定义为距离. 距离代表着不同温度传感器在机床上的不同位置,每个时刻所测得的温度值存在差异,距离越大差异越明显,因此通过传感器数据之间距离指标可以找到最能包含机床整体温度场信息的传感器. 由于传统的系统聚类分析法未考虑各测点的相关性对机床热误差建模产生的不利影响,仅考虑传感器间距离得到的聚类结果仍然存在冗余数据. 若仅考虑温度变量之间的相关性,则可能没有得到机床本身温度场的全部信息,从而丢失一些比较关键的测点数据,这同样对热误差建模不利.

为了实现多个传感器的有效聚类,本研究采用融合欧氏距离和相关系数的差异指标,该差异指标获得过程如下.

1)设

2)计算得到基于相关系数的矩阵

式中:

3)相关系数矩阵的元素属于[−1, 1],距离矩阵的元素属于[0,p],其中p为最大距离. 在进行矩阵融合前,须同时对2个矩阵进行预处理. 将欧氏距离矩阵和相关系数矩阵分别更新为新的矩阵:

式中:

4)融合2个矩阵为传感器差异指标矩阵

式中:

1.2. 灰色关联分析法

本研究采集的温度测点数据对于整机温度场来讲具有小样本、贫信息的特点,采用灰色系统模型[18]研究温度测点与热误差之间的内在联系较为合适,便于找出最优代表性的温度测点进行热误差建模.

对采集的原始数据进行规范化处理,实现温度与温度序列、温度与热误差序列之间的“等权”[19]. 本研究对原始数据采取极差化变换法,设有原始温度序列

式中:

式中:

将各个温度测点计算得到的关联度从大到小排列,得到各个温度测点对热误差影响的大小.

2. GA-SVR模型

2.1. SVR模型

在SVR建立热误差模型过程中,给定集合

式中:

式中:yi为实际输出值,ε为不敏感边界的宽度,C为惩罚参数,

式中:

2.2. GA参数优化

SVR对核参数以及核函数的选择比较敏感,核函数参数

3. 多机床试验分析和结果验证

为了验证所提出方法的适用性和有效性,在多机床上进行实验,并列举其中的3台由不同厂家研发的机床:VM-850L立式加工中心(机床Ⅰ)、SUKCES-G1160立式加工中心(机床Ⅱ)和VMC-850E立式加工中心(机床Ⅲ). 实验均在空转条件下进行,环境温度变化通过温度传感器监测得到.

3.1. 实验平台搭建

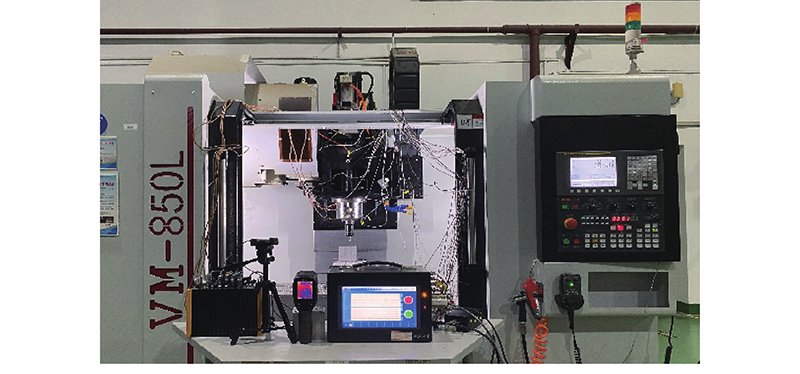

以机床Ⅰ为例,搭建数控机床热态特性采集测试实验平台如图1所示. 平台的主要硬件设备如下:加工中心本体、数控机床主轴系统智能热特性测试与补偿仪、Fluke TiS50热成像仪器(测量范围为10~50 ℃,测量精度为±2 ℃,测量距离为1.5 m)、磁吸式温度传感器PT100(测温精度为0.4%)、电容位移传感器CPL230(工作温度范围为4~50 ℃)、五点法专用夹具和检验棒. 参照ISO 230-3中的五点法布置安装测量仪器.

图 1

图 1 机床Ⅰ热态特性采集测试实验

Fig.1 Thermal state characteristics acquisition experiment of machine tool Ⅰ

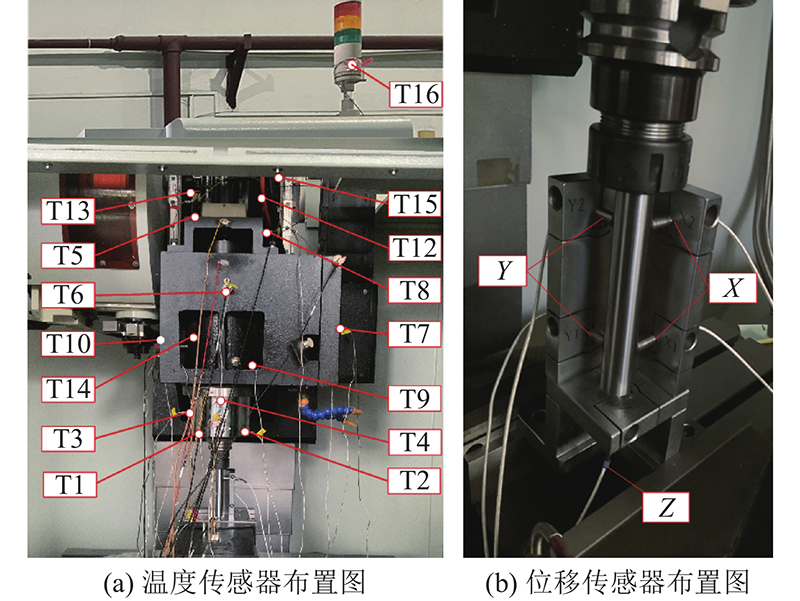

机床Ⅰ的主要热源有主轴电机、主轴轴承和环境温度. 在进行温度测点选择时,先根据热模态理论中热敏感点的选择办法寻找原始测点,然后采用Fluke TiS50热成像仪进一步确定机床温度敏感点部位,从而确定原始测点的布置. 在机床达到热稳态的情况下,在电机与轴承处温升最为明显,尤其是主轴下部轴承安装处的温升对热误差影响最大(影响权重也最大). 因此本研究主要在主轴、主轴箱和电机处预设温度测点,共设置16个磁吸式温度传感器获取机床的温度场信息,具体安装位置如表1所示. 由于Z方向热误差对机床精度的影响明显,本研究以获取的主轴Z方向的热位移作为热误差进行分析,温度传感器与Z向位移传感器安装位置如图2所示.

表 1 机床Ⅰ的温度传感器分布

Tab.1

| 传感器编号 | 传感器位置 |

| T1、T2、T3、T4 | 主轴 |

| T6 | 主轴箱正面 |

| T11、T9、T14 | 主轴箱内部 |

| T7、T10 | 主轴箱侧面 |

| T5、T8 | 电机底座 |

| T12、T13、T15 | 电机外壳 |

| T16 | 外部环境 |

图 2

3.2. 实验数据获取

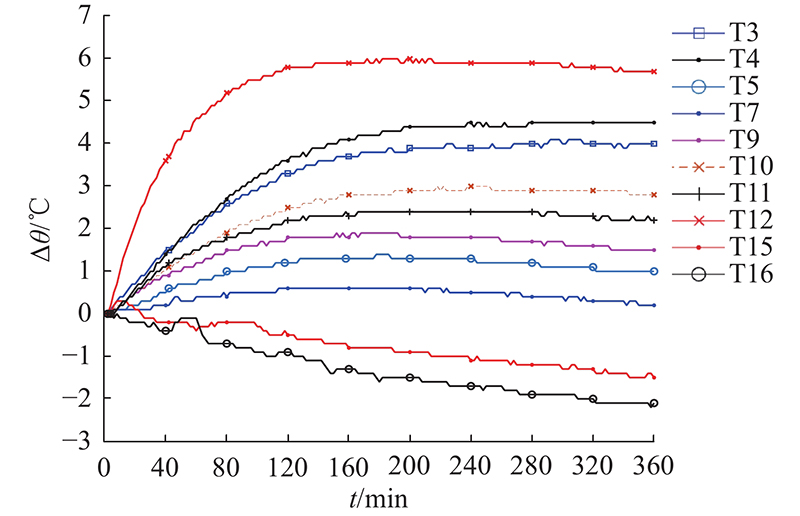

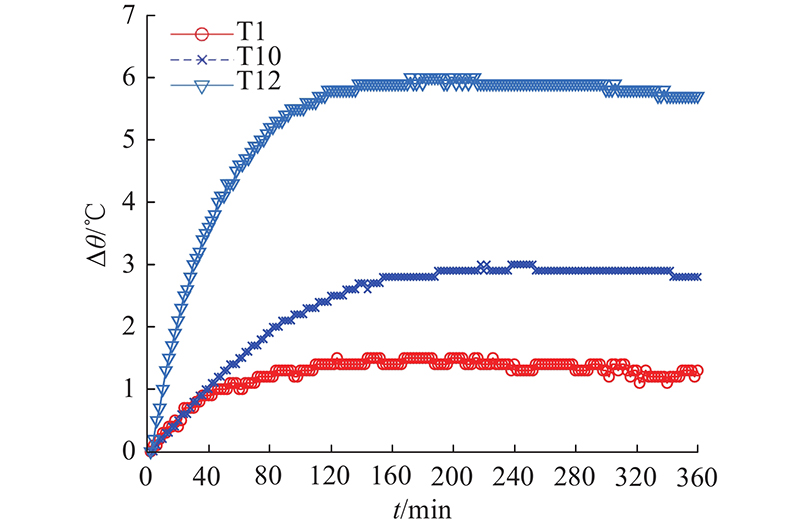

加工中心主轴系统启动后,使用智能热特性测试与补偿仪通过温度和位移传感器采集外部温度和热位移信号,将采样获得的多路信号数据存储在计算机中. 本实验采集温度信号与热位移信号的传感器采样间隔为2 min,采集主轴在空转条件下恒定转速分别为2 000、3 000、3 500、4 000 r/min的温度、热位移信号,并在达到热平衡后使机床主轴停转,每组转速试验均进行6 h的温升位移数据采集. 以4 000 r/min为例,实验获得温度测点的温升

图 3

图 3 4 000 r/min工况下机床Ⅰ的温升随时间变化的曲线

Fig.3 Temperature rise-time curves for machine tool Ⅰ at 4 000 r/min

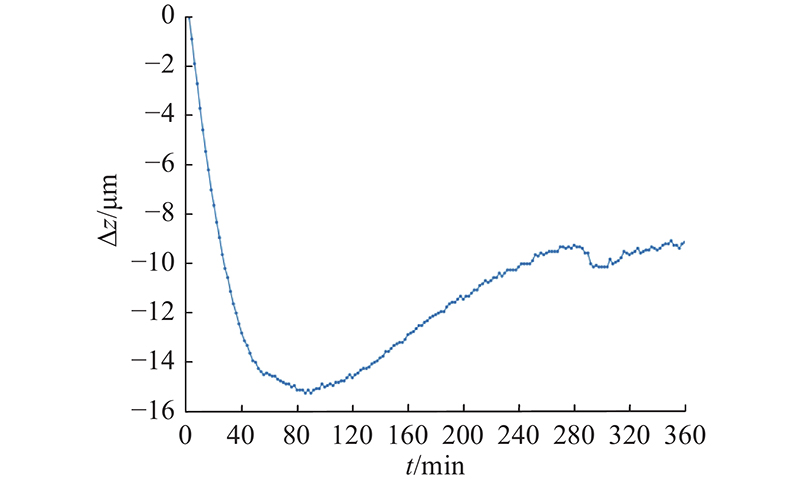

图 4

图 4 4 000 r/min工况下机床Ⅰ的热误差随时间变化的曲线

Fig.4 Thermal error-time curve for machine tool Ⅰ at 4 000 r/min

3.3. 数据分析及处理

如图5所示为以4 000 r/min实验的部分温升-时间曲线. 数控机床的温度场变化具有以下特点. 1)某些测点的温升-时间曲线差距较大(如T10、T12),若仅根据欧氏距离进行系统聚类,会被分为不同的类别,但是在相同时间情况下T12的温升大致是T10的2倍. 这就会导致模型的输入量存在共线性的问题,从而使模型的预测精度降低. 2)某些测点的温升-时间曲线虽然相关性大(如T1、T12),仅根据温度测点间的相关系数它们将归为同类,但它们的温升差距较大,且相互位置较远. 若将这些测点聚为一类,则可能导致无法监测整个机床的温度场信息,关键信息缺失将影响建模精度.

图 5

图 5 4 000 r/min工况下机床Ⅰ的温升随时间变化的部分曲线

Fig.5 Partial curve of temperature rise-time for machine tool Ⅰ at 4 000 r/min

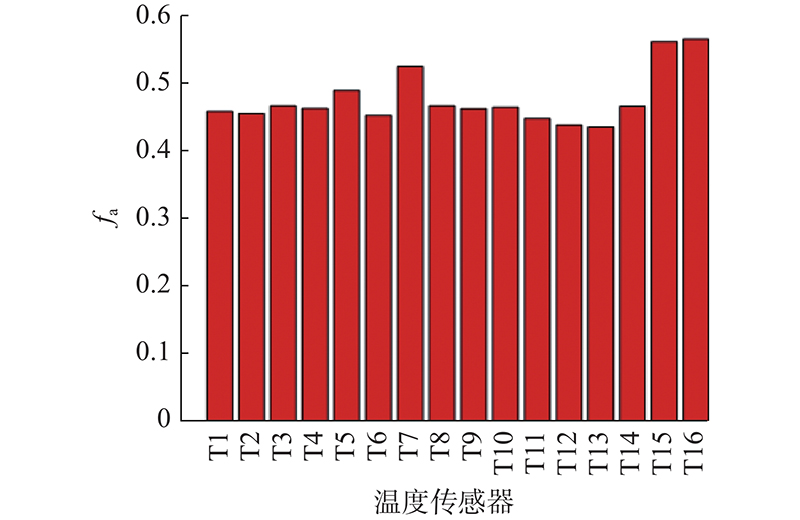

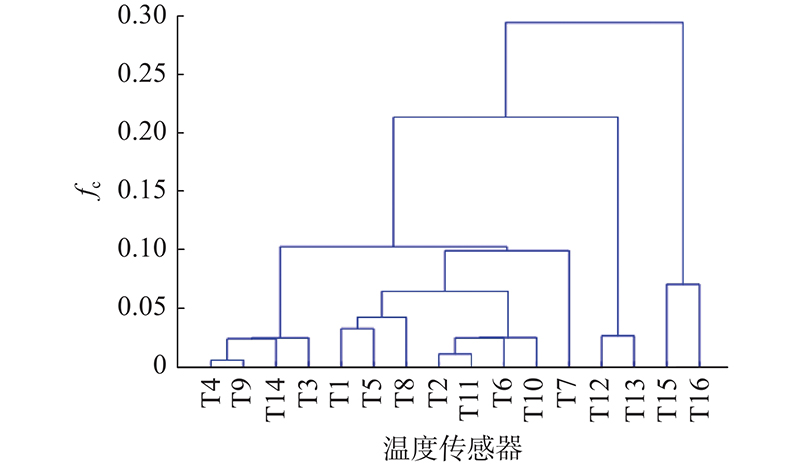

对采集的各测点温升序列构造欧氏距离矩阵和相关系数矩阵,按一定权重系数

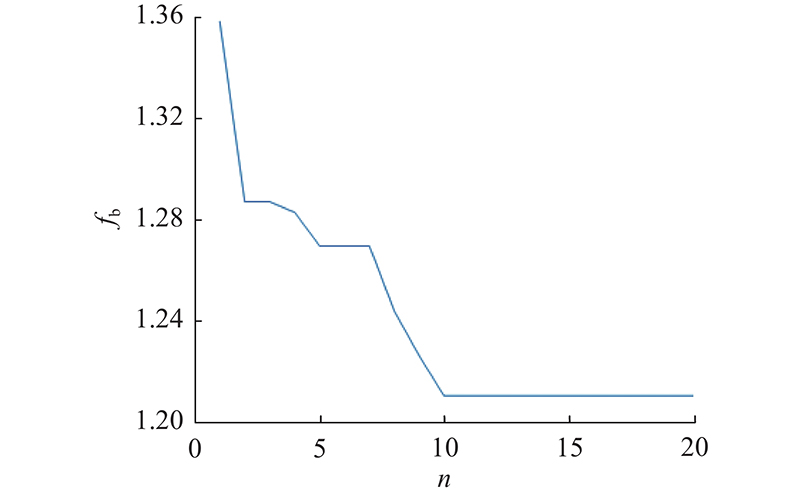

式中:Rx、Ry为热误差模型预测转速分别为x、y的位移得到的均方根误差. 在机床Ⅰ中,采用4 000 r/min实验得到的热误差模型预测2 000、3 000 r/min实验的热误差,迭代获得最优的

图 6

工程经验表明,温度特征点过多会增加温度测量、数据处理和热误差建模的工作量和费用;温度特征点太少可能导致重要信息的丢失[2]. 对于OGA,设定聚类数

图 7

图 8

图 9

3.4. 结果验证

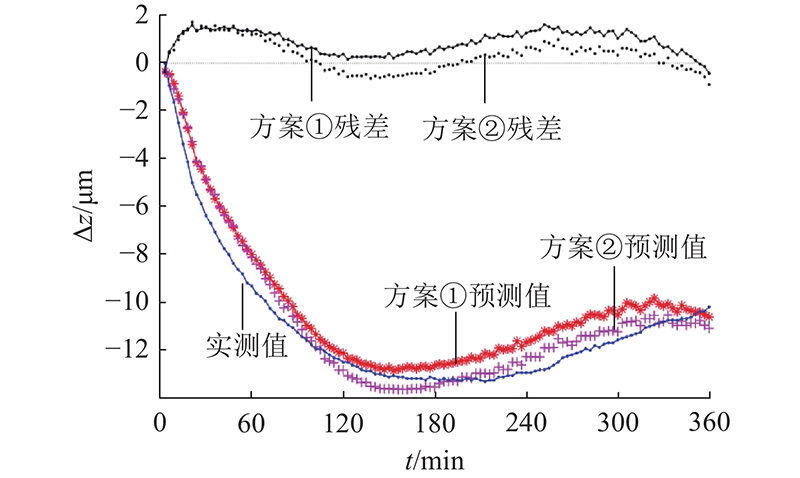

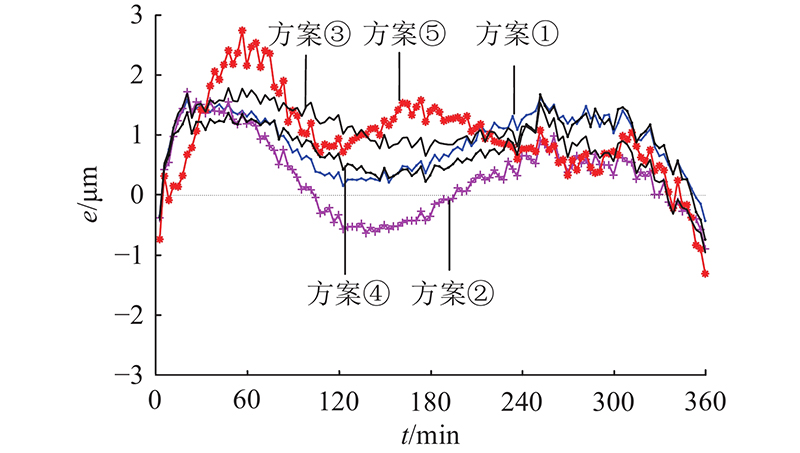

在所有传感器分为5类的情况下,提取每类中具有最高灰色关联度的温度测点,得到的最终结果为传感器T3、T5、T7、T12、T16. 为了验证测点优化结果在机床Ⅰ不同工况下的热误差建模效果,使用转速为2 000 r/min的数据进行建模,预测转速为3 500 r/min的热误差变化,如图10所示为使用原始全部测点和使用所提方法选出的测点的预测结果对比图. 不同测点选择方案下机床Ⅰ的热误差模型预测残差e比对图如图11所示. 其中方案①为通过原始全部测点进行热误差建模;方案②为同时考虑温度传感器间的欧氏距离和相关系数,即本研究所提方法;方案③为仅考虑温度测点之间的欧氏距离;方案④为仅考虑温度测点之间的相关系数;方案⑤为仅考虑各温度测点的灰色关联度,取前几个关联度高的点作为热误差模型输入. 各方案建立的模型采用均方根误差(root mean squared error, RMSE)与平均残差(mean absolute error, MAE)进行评估,结果如表2所示. 可以看到,方案②在不同工况下的热误差预测性能(RMSE和MAE最小)较好. 与原始采用16个测点所建立的热误差模型(方案①)相比,方案②选出的优化测点不但大大减少了实验所需的传感器数量,而且拥有更高的预测精度,降低了实验成本和模型的复杂程度. 相比较方案③、④、⑤的建模预测结果,融合了欧氏距离和相关系数后的传感器差异性聚类有更好的预测效果.

图 10

图 10 机床Ⅰ优化测点前后的预测效果对比图

Fig.10 Comparison of prediction results before and after optimization of measuring points of machine Ⅰ

图 11

图 11 不同测点优化方案下机床Ⅰ热误差模型预测残差对比图

Fig.11 Comparison diagram of residual prediction of machine tool Ⅰ thermal error model under different measuring point optimization schemes

表 2 不同测点优化方案下的机床Ⅰ热误差模型评估

Tab.2

| 评估指标 | RMSE/μm | MAE/μm |

| 方案① | 1.014 | 0.906 |

| 方案② | 0.770 | 0.626 |

| 方案③ | 1.119 | 1.042 |

| 方案④ | 0.987 | 0.895 |

| 方案⑤ | 1.256 | 1.101 |

3.5. 多机床实验验证

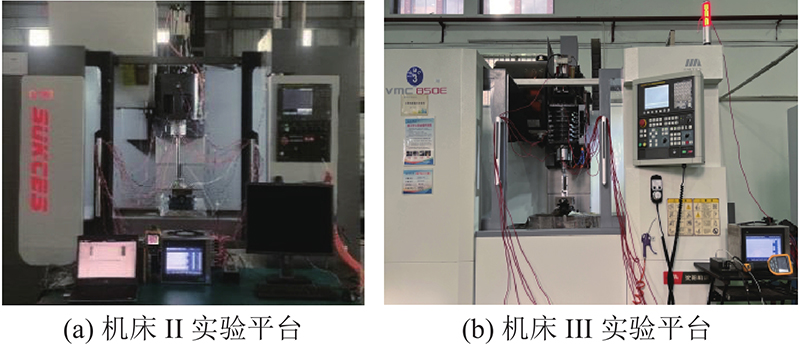

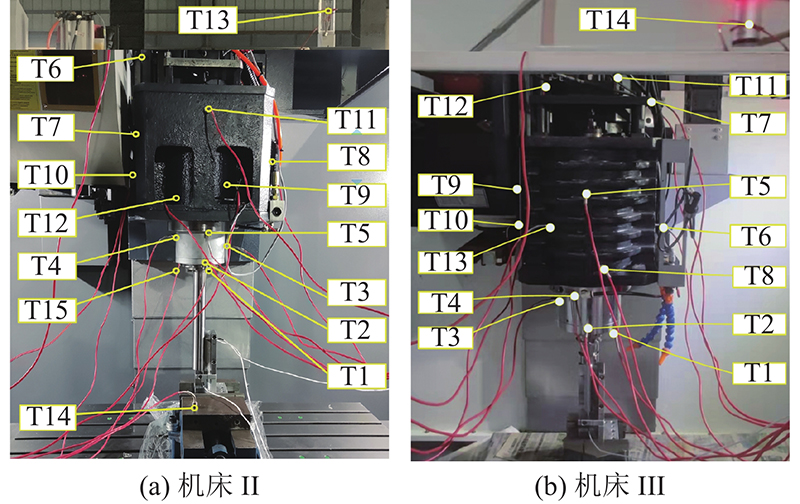

采用机床Ⅱ、Ⅲ对图6所示的测点优化流程进行验证. 2台验证机床的实验平台设置如图12所示,其中位移传感器布置与机床Ⅰ的相同,温度传感器布置分别如表3、4所示,温度传感器安装位置如图13所示. 对机床Ⅱ,在转速为2 000~8 000 r/min的工况下进行多次热误差实验,记录温度和热误差从机床启动到热平衡的时间段数据. 以转速为8 000 r/min的实验数据为基础,实现改进的系统聚类过程,根据灰色关联分析的结果筛选重要测点作为GA-SVR模型的输入. IGA与OGA的具体参数设置如下:C∈(0,100]、 g∈(0,1000],种群数为20,变异概率为0.95,交换概率为0.8,最大迭代次数为200. 设置OGA的适应度函数为

图 12

图 12 机床Ⅱ、Ⅲ的热态特性采集

Fig.12 Thermal characteristics acquisition of machine tool Ⅱ, Ⅲ

表 3 机床Ⅱ的温度传感器分布

Tab.3

| 传感器编号 | 传感器位置 |

| T1、T2 | 主轴伸出端底部 |

| T3、T4 | 主轴伸出端侧部 |

| T5 | 法兰盘 |

| T6 | 电机 |

| T7、T8、T10 | 主轴箱侧面 |

| T11、T15 | 主轴箱正面 |

| T9、T12 | 主轴箱凹槽 |

| T13 | 室温 |

| T14 | 台虎钳 |

表 4 机床Ⅲ的温度传感器分布

Tab.4

| 传感器编号 | 传感器位置 |

| T1 | 主轴伸出端底部 |

| T2、T3 | 主轴伸出端侧部 |

| T4 | 法兰盘 |

| T5、T8、T13 | 主轴箱凹槽 |

| T6、T9、T10 | 主轴箱侧面 |

| T7 | 箱体顶盖 |

| T11、T12 | 电机 |

| T14 | 室温 |

图 13

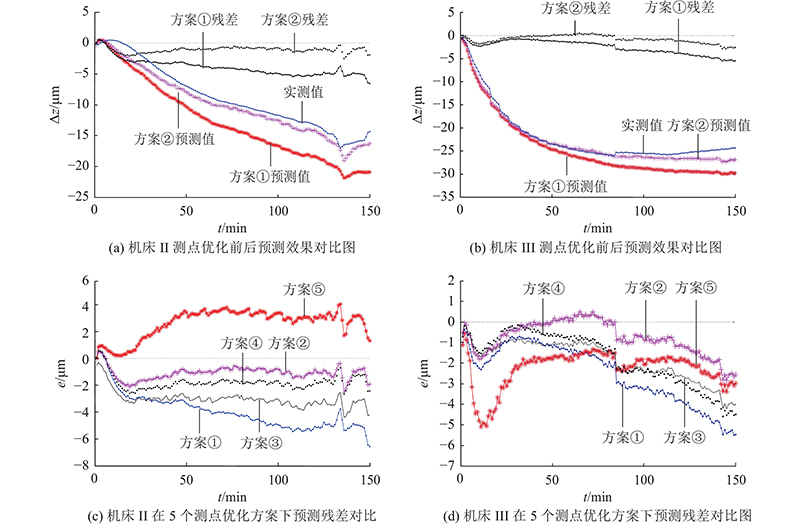

以6 000 r/min工况下建立的机床Ⅱ、Ⅲ热误差模型预测4 000 r/min的热误差, 5种测点选择方式的预测模型评估结果如表5所示,2台验证机床的预测效果比对图和残差比对如图14所示.多机床下的热误差实验表明,由于温度传感器之间的相关性过高,预设的温度传感器中的冗余信号多,对热误差建模产生不利影响,导致与测点优化后的结果相比预测误差较大. 采用方案②选取温度测点作为热误差模型的输入,在机床Ⅱ、Ⅲ的实验中,分别使预测均方误差从4.162 μm降到1.200 μm、2.883 μm降到1.106 μm,精度分别提高了71%和62%,与机床Ⅰ的实验结果类似,方案②是5种方案中预测性能最好的. 分析机床Ⅱ的数据,使用方案④的预测误差小于使用方案③的,根据GA迭代结果中的最优权重系数可以看出,机床Ⅱ的温度传感器聚类是以相关系数为主导,因此该机床测点用相关系数聚类的效果优于欧氏距离聚类. 对于方案⑤,从3台机床实验结果中均可以看出,仅采用灰色关联度排序得到的各温度测点均得不到较好的预测模型. 原因是没有考虑温度测点之间的相关性和距离的因素导致信息缺失或者冗余. 通过列举的3台机床的实验研究结果可知,构建融合相关系数和欧氏距离的差异性矩阵进行系统聚类分析具有多机床适用性,不仅大大减少了温度传感器的布置量,还有效地提高了预测模型精度.

表 5 不同测点优化方案下2台验证机床的热误差模型评估

Tab.5

| 实验对象 | 机床Ⅱ | 机床Ⅲ | |||

| RMSE/μm | MAE/μm | RMSE/μm | MAE/μm | ||

| 方案① | 4.162 | 3.957 | 2.883 | 2.502 | |

| 方案② | 1.200 | 1.119 | 1.106 | 0.852 | |

| 方案③ | 3.170 | 3.102 | 2.433 | 2.261 | |

| 方案④ | 1.861 | 1.800 | 2.179 | 1.767 | |

| 方案⑤ | 3.089 | 3.024 | 2.084 | 1.848 | |

图 14

图 14 不同测点优化方案下2台验证机床的热误差预测效果及残差对比图

Fig.14 Comparison diagram of prediction results and residuals of two validation machine tools under different measuring point optimization schemes

4. 结 语

结合改进的系统聚类方法和灰色关联度分析优化机床主轴系统的温度测点,通过在不同工况条件下多机床的实验,验证了所提方法的有效性和通用性. 实验结果表明,优化后的机床温度测点数大幅减少,并均能够得到较优的热误差模型. 在3组机床试验中,与采用未经优化的测点建立的热误差模型预测精度相比,使用本研究提出的优化测点方法建立的热误差模型预测精度分别提升了24%、71%和62%. 与其他选点方案相比,所提测点选择方法不仅在模型的预测精度上最优,还能够适应不同工况下的热误差模型预测,避免温度变量耦合的影响,提高热误差模型的鲁棒性. 采用双层GA分别对聚类个数,组合权重系数,SVR模型的惩罚参数、核参数进行寻优;本研究所提方法可以自适应地选出最优的测点;建立最优的热误差模型;避免了传统的经验选择法带来的不确定性. 为了检验所提出方法的有效性和普适性,本研究仅选用不同型号相同类型的机床进行验证,下一步计划将所提方法应用于如数控车床、车铣复合机床的不同类型数控机床,并开展相关研究.

参考文献

机床主轴热设计研究综述

[J].DOI:10.3788/OPE.20182606.1415 [本文引用: 1]

Review on thermal design of machine tool spindles

[J].DOI:10.3788/OPE.20182606.1415 [本文引用: 1]

A review on spindle thermal error compensation in machine tools

[J].DOI:10.1016/j.ijmachtools.2015.04.008 [本文引用: 1]

Thermally induced volumetric error modeling based on thermal drift and its compensation in Z-axis

[J].DOI:10.1007/s00170-013-5237-x [本文引用: 1]

A new thermal error modeling method for CNC machine tools

[J].DOI:10.1007/s00170-011-3796-2 [本文引用: 1]

Spindle thermal error optimization modeling of a five-axis machine tool

[J].DOI:10.1007/s10033-017-0098-0 [本文引用: 1]

Establishment of low-cost and stable prediction modals applied for thermal displacements in three axes

[J].DOI:10.1109/JSEN.2022.3192547 [本文引用: 1]

Thermal error compensation of high-speed spindle system based on a modified BP neural network

[J].DOI:10.1007/s00170-016-9254-4 [本文引用: 1]

Robust modelling and prediction of thermally induced positional error based on grey rough set theory and neural networks

[J].DOI:10.1007/s00170-015-7556-6 [本文引用: 1]

Robust modeling method for thermal error of CNC machine tools based on random forest algorithm

[J].DOI:10.1007/s10845-021-01894-w [本文引用: 1]

Temperature-sensitive point selection and thermal error modeling of spindle based on synthetical temperature information

[J].DOI:10.1007/s00170-021-06680-9 [本文引用: 1]

机床热特性优化研究综述

[J].DOI:10.13255/j.cnki.jusst.20201230002 [本文引用: 1]

Review on optimization of thermal characteristics of machine tools

[J].DOI:10.13255/j.cnki.jusst.20201230002 [本文引用: 1]

Integrated thermal error modeling of machine tool spindle using a chicken swarm optimization algorithm-based radial basic function neural network

[J].DOI:10.1007/s00170-019-04388-5 [本文引用: 1]

A universal ensemble temperature-sensitive point combination model for spindle thermal error modeling

[J].DOI:10.1007/s00170-021-08465-6 [本文引用: 1]

A reconstructed variable regression method for thermal error modeling of machine tools

[J].DOI:10.1007/s00170-016-9648-3 [本文引用: 1]

The selection of key temperature measurement points for thermal error modeling of heavy-duty computer numerical control machine tools with density peaks clustering

[J].

重型数控机床热误差建模及预测方法的研究

[J].DOI:10.3901/JME.2016.11.154 [本文引用: 1]

Research on thermal error modeling and prediction of heavy CNC machine tools

[J].DOI:10.3901/JME.2016.11.154 [本文引用: 1]

A temperature sensor clustering method for thermal error modeling of heavy milling machine tools

[J].DOI:10.3390/app7010082 [本文引用: 1]

基于灰色关联和模糊聚类的机床温度测点优化

[J].DOI:10.3969/j.issn.1004-132X.2014.04.006 [本文引用: 1]

Optimization of temperature measuring points for machine tools based on grey correlation and fuzzy clustering analysis

[J].DOI:10.3969/j.issn.1004-132X.2014.04.006 [本文引用: 1]

支持向量回归机在数控加工中心热误差建模中的应用

[J].DOI:10.3788/OPE.20132104.0980 [本文引用: 1]

Application of support vector regression machine to thermal error modelling of machine tools

[J].DOI:10.3788/OPE.20132104.0980 [本文引用: 1]

A hybrid thermal error modeling method of heavy machine tools in z-axis

[J].DOI:10.1007/s00170-015-6988-3 [本文引用: 1]