加强梁柱连接节点[1] 或削弱梁截面面积的节点连接[2] 是“对梁的特定部分进行设计,使塑性铰和相关的非弹性变形转移到节点区外”节点设计理念中的代表性节点. 转移塑性区的梁柱节点抗震能力良好,但震后维修困难且成本较高,为此研究者提出可恢复功能结构的抗震设计新概念[3] ,并对可恢复功能结构的防震理念、工作机制进行总结归纳[4] ,指出可恢复功能结构应合理利用可更换、耗能、自复位、摇摆等机制,将损伤集中于可更换的耗能部件. 陈云等[5] 提出自复位柱脚的装配式摇摆钢框架结构,并对一缩尺的摇摆钢框架试件进行低周反复加载试验和有限元模拟;研究结果表明,所提结构具有较好的自复位、耗能性能,钢框架结构主体保持弹性. 鲁亮等[6] 通过对比常规框架与受控摇摆式钢筋混凝土框架模型的振动台试验结果,证明合理利用耗能、摇摆机制将使主体框架表现出优异的“免损伤”特征. 自复位、摇摆建筑结构的部件较多,结构的设计、施工较为复杂,因此可更换的、耗能能力优越的梁柱节点受到关注. 姜子钦等[7] 基于损伤控制及滑移耗能,设计并研究了L形腹板连接的装配式中柱节点,该节点通过更换翼缘连接盖板和高强螺栓实现结构功能的快速恢复. 在高层框架结构设计中,利用螺栓连接梁翼缘与腹板的节点通常使用的螺栓较多,节点摩擦滑移耗能难以计算.

在利用铰连接梁柱搭配相关部件实现集中耗能的半刚性节点的研究方面,诸多学者也进行了探索. 康婷等[8] 提出适用于钢结构的预制装配式梁端钢板耗能的承载-耗能铰节点,利用SAP2000对不同梁端屈服弯矩下的12层钢框架进行静力、动力弹塑性分析,结果表明装配承载-耗能铰节点的结构具有良好的延性与耗能能力. 郑莲琼等[9-10] 提出销轴连接新型钢质往复弯曲耗能铰;依据新型节点的试验结果并结合有限元参数分析,给出简化的滞回模型和主要参数的取值范围;该钢质往复弯曲耗能铰构造简单、计算简便,但受压翼缘易屈曲. Li等[11-16] 对利用铰连接梁柱搭配相关部件实现集中耗能的半刚性节点的局部构造与耗能能力进行了研究.

以上研究多数围绕提高结构抗震性能、快速恢复结构功能展开,多数节点难以在构造简单、设计计算方便与出色的抗震性能三者间取得平衡. 本研究提出新型可恢复功能半刚性节点,设计并制作4个新型节点试件和1个焊接节点对比试件进行往复加载试验,分析节点的承载能力、破坏形态、刚度、耗能能力等,给出设计思路与结构承载力的简单计算方法.

1. 新型可恢复功能半刚性节点

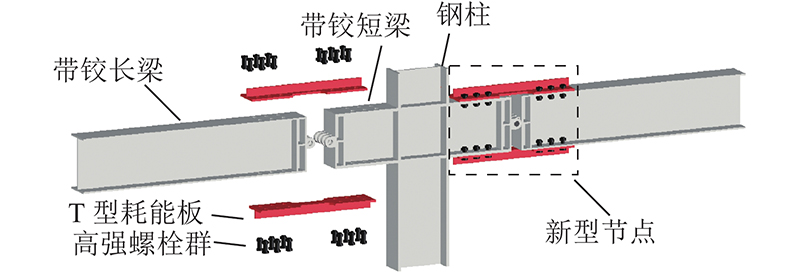

根据文献[17] 对节点进行分类和标准判定,S为节点初始转动刚度、E为梁的弹性模量、I为梁的截面惯性矩、L为梁的跨度;试验测得S∈(0.5,25)EI/L,且该节点能够传递内力、力矩,为半刚性节点. 如图1所示,新型可恢复功能半刚性节点主要包括带铰长梁、带铰短梁、T形耗能板、高强螺栓群;其中带铰长梁、带铰短梁在工厂预制,两者通过销轴连接;T形耗能板通过高强螺栓安装在长、短梁的上下翼缘. 铰接构造使节点承受的弯矩与剪力解耦,因此节点受力明确,利于耗能件的设计. 为了提高节点的抗扭转能力,沿销轴轴线方向布置多个铰接耳板,T形耗能板安装简便且抗弯刚度优异,在中震或大震时,合理设计的T形耗能板先于梁柱进入屈服阶段,阻止梁柱损伤、失效. 震后卸下高强螺栓更换T形耗能板,建筑物的结构功能即可恢复. 新型可恢复功能半刚性节点应尽量靠近钢柱布置,但须依据规范设计螺栓孔位置安装T形耗能板,并预留震后更换耗能板的操作空间. 在满足规范设计的前提下,进行建筑结构设计时,可不考虑长梁长度.

图 1

图 1 新型可恢复功能半刚性节点构造示意图

Fig.1 Structural chart of new earthquake-resilient semi-rigid joint

2. 节点往复加载试验

2.1. 试件设计

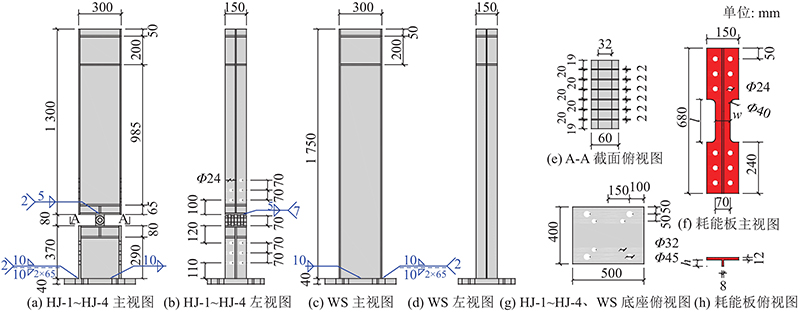

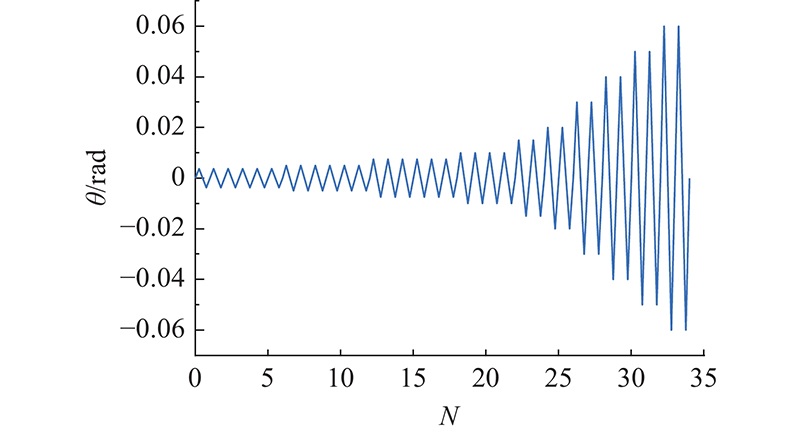

设计4个装配有不同T形耗能板的新型可恢复功能半刚性节点试验试件(试件编号为HJ-1~HJ-4)及1个同尺寸的全焊接节点对比试件[18](试件编号为WS). 长梁、短梁端部焊接若干铰接耳板,焊缝类型为全熔透焊缝,二者通过销轴连接,插销直径为30 mm. 长梁型钢截面规格为H300 mm×150 mm×6.5 mm×9 mm,短梁截面规格为H300 mm×150 mm×12 mm×16 mm. T形耗能板中部进行削弱处理,确保耗能板削弱区先于钢梁进入屈服阶段,试件尺寸及关键焊缝信息如图2所示. 以HJ-1为基础试件,根据耗能区截面惯性矩、长度、面积不同,设计4类耗能板,耗能区域长度l、宽度w、肋板高度h,耗能区域截面面积A及截面惯性矩I的具体信息如表1所示. 焊接节点试件的型钢截面规格与新型节点试件长梁的型钢截面规格一致,各试件加劲肋厚度均为10 mm. 所有试件的长梁、短梁及加劲肋均由Q345钢制作,耗能板采用强度稍低的Q235钢,试件各部分钢材的屈服应力fy、极限应力fu、屈服应变ɛy材料性能试验结果[19] 如表2所示.

图 2

表 1 新型节点试件的T形耗能板尺寸表

Tab.1

| 试件 | l/mm | w/mm | h/mm | A/mm2 | I/ mm4 |

| HJ-1 | 200 | 70 | 45 | 1 200 | 275 517 |

| HJ-2 | 200 | 80 | 30 | 1 200 | 114 192 |

| HJ-3 | 120 | 70 | 45 | 1 200 | 275 517 |

| HJ-4 | 200 | 100 | 60 | 1 680 | 602 743 |

表 2 钢材材料性能试验结果

Tab.2

| 取样位置 | fy/MPa | fu/MPa | ɛy/(10−6ε) |

| 短梁翼缘 | 351 | 636 | 1 704 |

| 短梁腹板 | 346 | 506 | 1 680 |

| 长梁翼缘 | 376 | 555 | 1 825 |

| 长梁腹板 | 418 | 564 | 2 029 |

| 加劲肋 | 325 | 438 | 1 578 |

| T形耗能板翼缘 | 267 | 431 | 1 335 |

| T形耗能板腹板 | 276 | 432 | 1 380 |

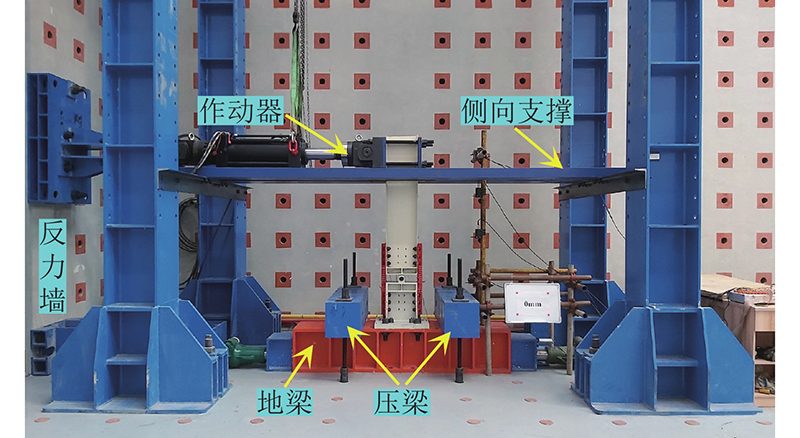

2.2. 试验装置与加载方案

图 3

图 4

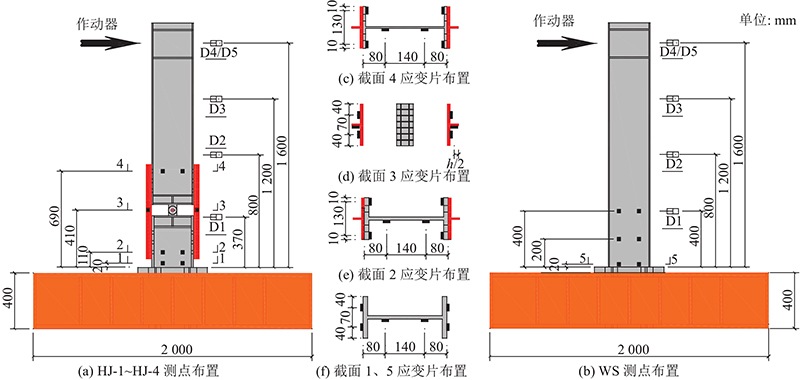

2.3. 测点布置

新型节点试件及焊接节点试件的测点布置如图5所示. 在梁上不同高度的4个截面(自下而上分别为截面1~截面4)各布置6个应变片,分别在T形耗能板中部截面的肋上、翼缘布置应变片,共计布置应变片24个. 沿梁不同高度布置5个位移计(位移计自下而上编号为D1~D5),采集记录梁的水平位移;地梁右侧布置1个辅助位移计,监测地梁是否滑移. 焊接节点试件的测点布置与新型节点试件的测点布置稍有不同.

图 5

2.4. 节点设计理论

利用欧拉公式计算得到耗能板弹性失稳临界力分别为21 881、9 069、87 525、47 869 kN. 面外弹性失稳的临界力分别为27 393、40 764、109 573、79 622 kN,因此T形耗能板基本不发生弹性失稳. 采用杆件的拉压屈服、极限载荷计算公式结合材料性能试验结果,得到T形耗能板耗能区受拉/压屈服荷载FyT、极限荷载FuT以及布置应变片的梁翼缘截面屈服荷载FyB:

式中:fyT,fuT分别为T形耗能板耗能区的屈服应力与极限应力,fyB为梁翼缘的屈服应力,AT为T形耗能板耗能区截面面积,AB为梁翼缘有效截面面积. 试验中,假定两侧耗能板分别受拉与受压,受力大小相等,方向相反. 截面弯矩全部由梁截面承担,不考虑耗能板承担截面弯矩计算得出的梁屈服、极限承载力偏保守. 设定布置应变片的梁截面距离加载点长度为LB,水平作动器荷载为F,则T形耗能板承受载荷FT,梁翼缘承受载荷FB分别为

式中:LT为作动器加载中心与销轴中心距离,y0为耗能板中性轴与梁翼缘距离,H为梁的高度,IA为梁截面对中性轴的惯性矩,y1为梁翼缘中心到梁中性轴的距离,AB为梁翼缘的有效截面面积.

为了实现结构的可恢复功能,并最大程度地利用T形耗能板,当耗能板达到拉伸极限荷载(FT= FuT)时,梁各截面翼缘应处于临近屈服的状态,因此T形耗能板的受力设计要求为

当给定作动器加载位移

将各梁的截面特征、耗能板尺寸等信息带入式(1)~(8),结果如表3所示. 当FT=FuT时,各截面FB/FyB较大,材料可充分利用. 试件HJ-2耗能区截面惯性矩较低,预计其承载、耗能能力低于试件HJ-1. 结合试验加载制度,将Δ=96 mm、LT=1 190 mm、H=150 mm、各耗能板y0代入式(7)、(8),求得l的最小值,分别为133.3、129.8、133.3、134.7 mm. 试件HJ-3耗能区长度仅为120 mm,不满足变形设计要求,预计在96 mm加载幅值前断裂. 试件HJ-4不满足受力设计要求,预计在加载后期,梁截面进入屈服,其余新型节点试件梁的各截面基本无损伤.

表 3 新型节点试件的受力分析计算结果(FT=FuT)

Tab.3

| 试件 | FyT / kN | FuT / kN | FT / F | FB / FyB | ||

| 截面1 | 截面2 | 截面4 | ||||

| HJ-1 | 325.8 | 517.8 | 3.62 | 0.54 | 1.01 | 0.99 |

| HJ-2 | 325.8 | 517.8 | 3.71 | 0.52 | 0.99 | 0.96 |

| HJ-3 | 325.8 | 517.8 | 3.62 | 0.54 | 1.01 | 0.99 |

| HJ-4 | 456.1 | 724.9 | 3.58 | 0.76 | 1.44 | 1.40 |

3. 试验结果分析

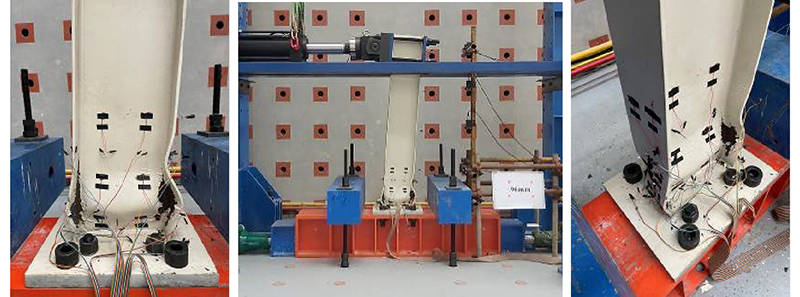

3.1. 试验现象与破坏模态

当Δ=8 mm时,试件WS的底部焊缝附近开始屈服;当Δ=16 mm时,第3圈正向加载,梁腹板出现轻微的逆时针方向失稳;当Δ=48 mm时,第1圈负向加载,受压侧(左侧)轻微失稳,梁翼缘顺时针扭转,第2圈正向加载,受压侧(右侧)轻微失稳,梁翼缘逆时针扭转. 当Δ=64 mm时,梁翼缘、腹板失稳加剧,承载力下降. 当Δ=96 mm时,试件状态如图6所示.

图 6

图 6 焊接节点试件(WS)的变形特征

Fig.6 Deformation characteristics of welding joint specimen (WS)

1)当试件HJ-1在预加载及Δ=8 mm时,试件各部分均处于弹性阶段;当Δ=16 mm时,由采集数据可知T形耗能板全截面进入屈服,且耗能板有轻微鼓起变形;当Δ=48 mm时,耗能板肋板轻微失稳,螺栓开始滑移并伴有异响,后续螺栓滑移量较大时,荷载−位移曲线出现承载力瞬时下降的现象;当Δ=96 mm时,试件状态如图7(a)所示. 耗能板鼓曲、肋板失稳,梁、铰处基本无损伤. 2)试件HJ-2耗能区长度、面积不变,耗能区截面惯性矩减小. 当Δ=64 mm时,螺栓仅有轻微滑移现象;当Δ=80 mm时,第2圈正向加载,试件有异响,在受压侧(右侧)耗能板中间位置的肋板上开始出现裂纹,之后陆续在左右侧耗能板出现多处开裂,且裂缝位置基本对称,耗能板鼓曲严重、肋板轻微失稳;当Δ=96 mm时,试件破坏状态如图7(b)所示. 3)试件HJ-3耗能区截面面积、惯性矩不变,长度减小. 当Δ=80 mm时,在第1圈加载过程中,耗能板受拉时,其肋板边缘开始向内颈缩,第2圈负向加载,受拉侧(右侧)耗能板在中间位置向上约50 mm处断裂失效,耗能板鼓曲、肋板轻微失稳;当Δ=96 mm时,试件破坏状态如图7(c)所示. 4)试件HJ-4耗能区长度不变,截面面积、惯性矩增加. 在Δ=24 mm时,T形耗能板全截面屈服;当Δ=96 mm时,耗能板无颈缩断裂现象,耗能板鼓曲、肋板轻微失稳,试件状态如图7(d)所示.

图 7

试件WS底部腹板、翼缘产生塑性变形,最终试件失稳导致其承载力下降. 试件HJ-1~HJ-4非弹性变形主要集中在T形耗能板上,试件均出现耗能板鼓曲、肋板失稳的现象;其中试件HJ-2的耗能板弯曲损伤严重,试件HJ-3的耗能板出现拉伸断裂破坏.

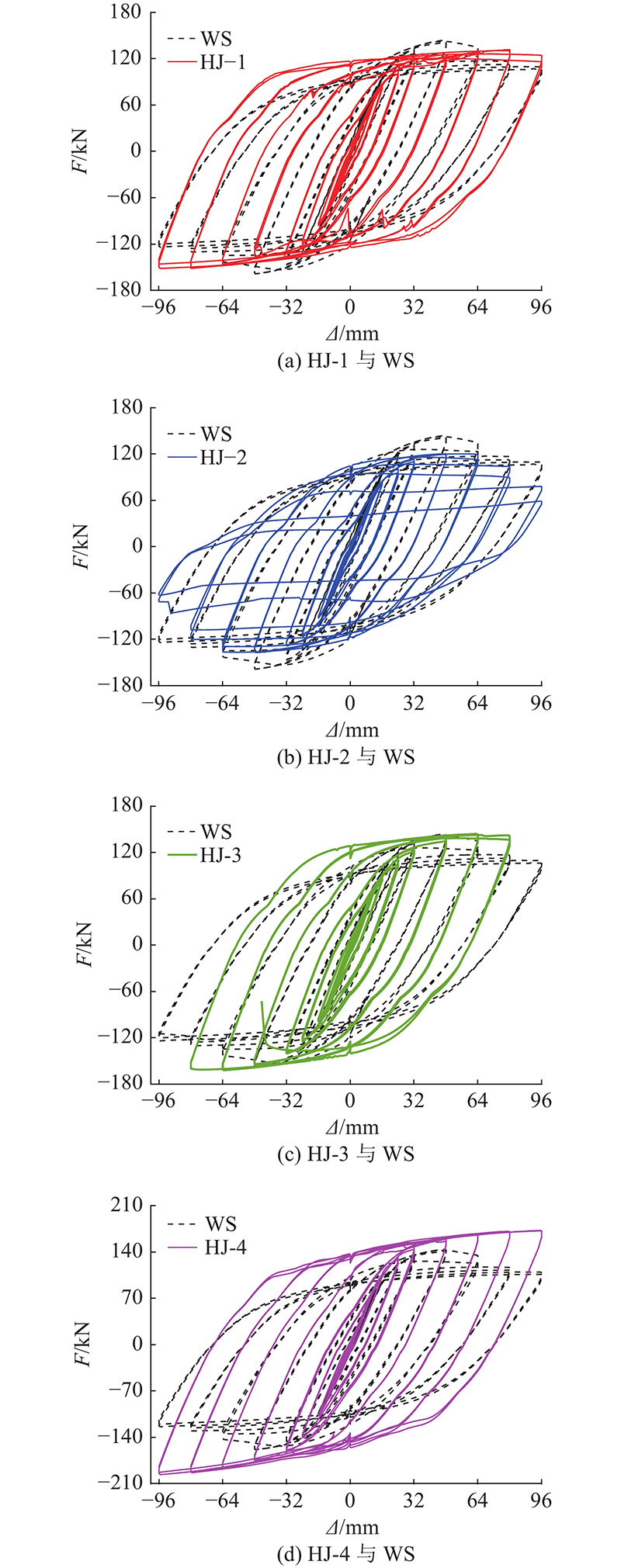

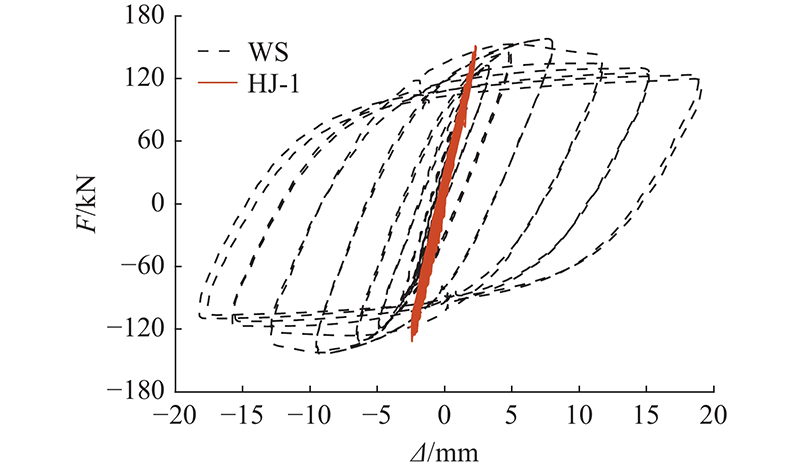

3.2. 滞回曲线

各试件的荷载-位移曲线如图8所示. 试件WS前期处于弹性阶段,滞回曲线呈线性发展,之后试件各处逐步进入塑性,承载力增长速度放缓,试件失稳后,承载力开始下降. 试件HJ-1~HJ-4在加载前期均处于弹性阶段,随着变形增大,T形耗能板进入塑性,刚度降低,承载力上升趋于平缓. 前期加载时,试件HJ-1的承载力、刚度均低于试件WS的;加载后半段,HJ-1的承载力高于WS的,且其滞回曲线包络面积明显大于WS的. 试件HJ-2的耗能区截面惯性矩较小,其承载力、刚度、滞回曲线包络面积均小于试件WS的. 试件HJ-3的耗能区长度较小,耗能板过早地进入强化阶段与破坏阶段,其承载力略高于试件HJ-1、WS的. 试件HJ-4的耗能区截面面积、惯性矩较大,承载力、刚度、滞回曲线的包络面积均优于其他试件的.

图 8

图 8 不同节点试件的滞回曲线对比图

Fig.8 Comparison diagram of hysteretic curves with different joint specimens

总体而言,新型节点试件的滞回曲线呈现较为饱满的梭形,具备良好的承载能力与耗能能力.

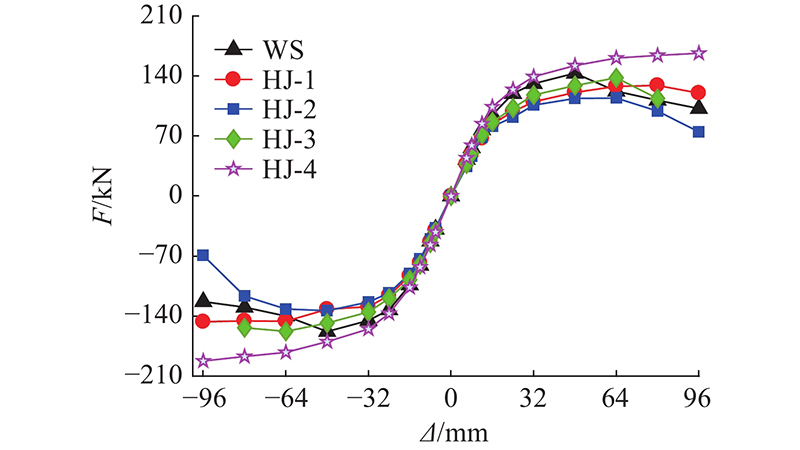

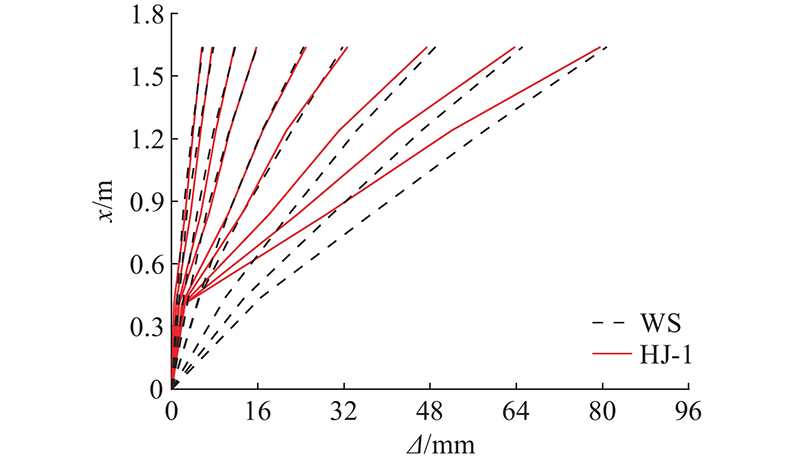

3.3. 骨架曲线与刚度退化

骨架曲线如图9所示. 各试件在加载初期,承载能力相差不大;当Δ∈[16, 48] mm时,承载力总体呈现HJ-4>WS>HJ-3>HJ-1>HJ-2的规律;当Δ>48 mm时,承载力总体呈现HJ-4>HJ-3>HJ-1>WS>HJ-2的规律。试件HJ-4未出现明显的承载力下降段,拟将位移幅值96 mm对应的承载力绝对值均值作为峰值载荷,极限位移取96 mm. 结合物理条件与应用条件考虑屈服点的定义[24] ,将耗能板上应变片数值全部大于1.38×10−3ε时对应的位移幅值作为新型节点试件的屈服位移Δy;利用最远点法[25] 计算试件WS的屈服位移节点,试件的拉压屈服承载力Fy及其均值

图 9

表 4 节点试件的承载能力与延性系数

Tab.4

| 试件 | Δy/mm | Fy/kN | | Δu/mm | | Fmax/kN | | μ |

| WS | 24 | 119.6 | 126.1 | 64.7 | 68.7 | 143.3 | 150.6 | 2.9 |

| −132.6 | −72.7 | −158.0 | ||||||

| HJ-1 | 16 | 84.3 | 88.6 | 96.0 | 96.0 | 129.0 | 137.8 | 6 |

| −93.0 | −96.0 | −146.6 | ||||||

| HJ-2 | 16 | 81.2 | 85.8 | 81.2 | 84.0 | 114.3 | 124.0 | 5.3 |

| −90.4 | −86.7 | −133.7 | ||||||

| HJ-3 | 16 | 86.5 | 92.0 | 77.6 | 78.8 | 138.0 | 147.9 | 4.9 |

| −97.6 | −80.0 | −157.8 | ||||||

| HJ-4 | 24 | 124.3 | 130.6 | 96.0 | 96.0 | 166.6 | 179.5 | 4.0 |

| −137.0 | −96.0 | −192.4 |

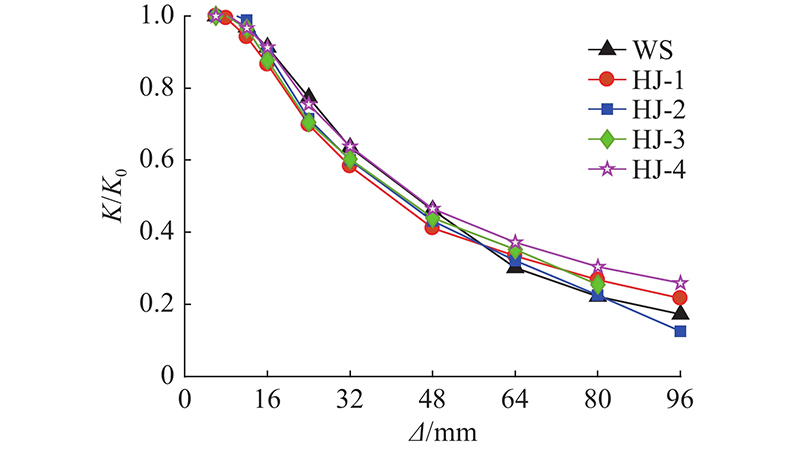

节点试件的刚度退化曲线如图10所示. 试件WS、HJ-1~HJ-4的初始刚度K0依次为6.79 、6.40 、5.96、6.56 、7.21 kN/mm. 试件HJ-2、WS的刚度退化较快,其中HJ-2的耗能区截面惯性矩较小,加载后期,耗能板受弯开裂,承载力、刚度迅速下降;腹板、翼缘严重失稳是导致WS刚度迅速下降的原因. 试件HJ-3的耗能区较短,相同的加载幅值情况下,变形更大,耗能板拉伸断裂较早. 试件HJ-4、HJ-1刚度退化轻微,就承载能力、刚度退化而言,HJ-4的表现最好.

图 10

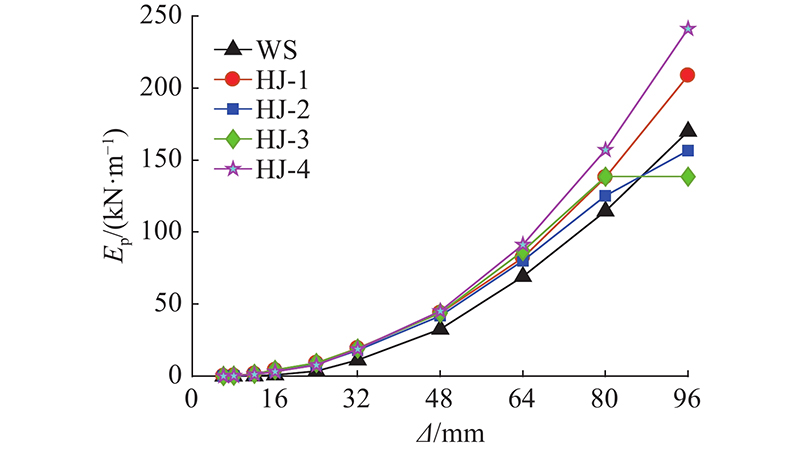

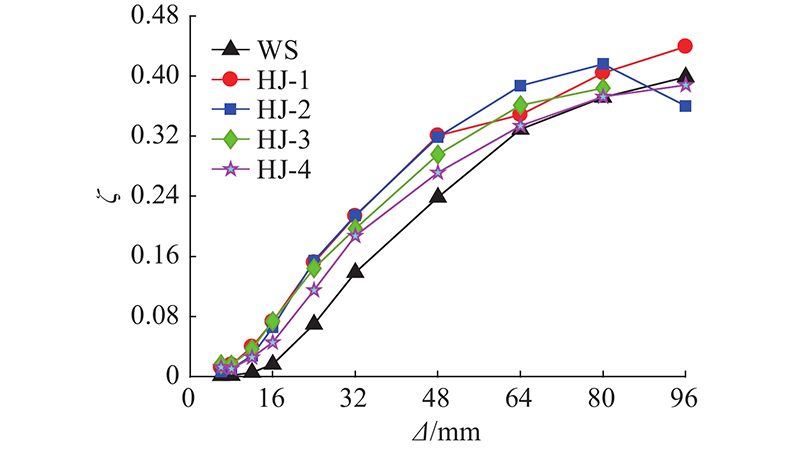

3.4. 能量耗散

计算各试件累计滞回耗能Ep,结果如图11所示,在Δ≤80 mm时,新型节点试件累计耗能均高于焊接节点. 试件HJ-2、HJ-3因耗能板开裂或断裂,导致能量累计速率变缓、停滞,最终总耗能低于试件WS;试件HJ-1、HJ-4表现出较为优异的耗能能力.

图 11

图 11 节点试件的累计耗能曲线

Fig.11 Cumulative energy consumption curves of joint specimens

图 12

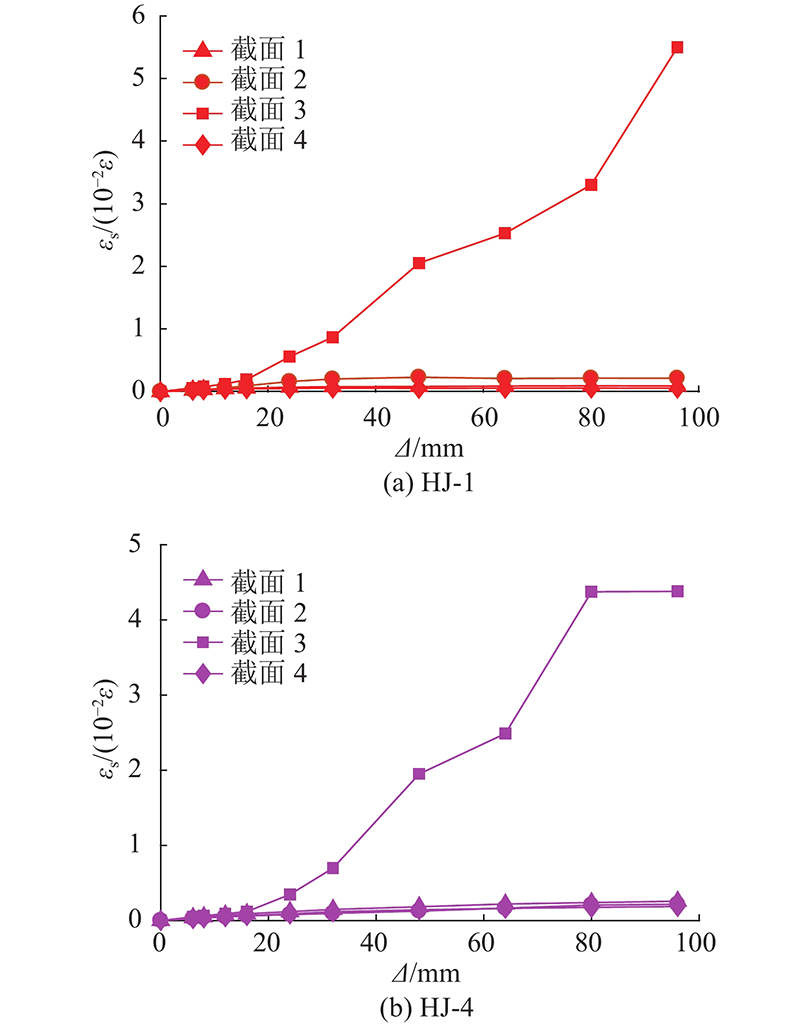

3.5. 位移、应变分析

图 13

图 13 2种节点试件在1号位移计处的滞回曲线

Fig.13 Hysteresis curves of two types of joint specimens at sensor No. 1

图 14

图 14 2种节点试件的位移特征

Fig.14 Displacement characteristics of two types of joint specimens

图 15

图 15 2种新型节点试件的4个截面的应变曲线

Fig.15 Strain curves of four sections for two types of new joints specimens

表 5 新型节点试件的4个截面的应变

Tab.5

| | εs1/(10−6ε) | εs2/(10−6ε) | εs3/(10−6ε) | εs4/(10−6ε) | |||||||

| HJ-1 | HJ-4 | HJ-1 | HJ-4 | HJ-1 | HJ-4 | HJ-1 | HJ-4 | ||||

| 16 | 566 | 712 | 942.2 | 486 | 1 925 | 1 176 | 445 | 505 | |||

| 24 | 698 | 897 | 1 615 | 615 | 5 590 | 3 465 | 508 | 655 | |||

| 96 | 907 | 2 563 | 2 150 | 2 164 | 55 024 | 43 792 | 1 450 | 1 861 | |||

4. 理论、试验结果对比

从试验现象、试件屈服荷载、极限荷载三方面给出试验、理论的对比结果,如表6所示. 表中,Fyc、Fuc分别为理论计算的作动器屈服载荷、极限载荷,Fye、Fue分别为试验中得出的作动器屈服载荷、极限载荷,δly、δlu分别为屈服载荷、极限载荷的相对误差. 基于轴向变形受力假定计算耗能板的屈服、极限荷载,其中试件HJ-2、HJ-4的极限荷载计算结果与试验结果误差较大,分析原因:试件HJ-2耗能区截面惯性矩最小,鼓曲失稳最严重,其极限荷载受多因素影响,因此其作动器极限载荷理论值与试验值误差较大. 试件HJ-4作动器极限载荷的理论值与试验值误差较大的原因:耗能板截面与惯性矩设计过大,试验中,梁上有塑性区域产生并发展,减小了耗能板的变形量,导致耗能板未能达到极限状态. 该设计计算方法能比较准确地预测各试件的关键试验现象,且理论计算的屈服载荷与试验结果符合程度较好;当针对极限载荷的计算出现耗能板鼓曲失稳严重,或耗能板截面、惯性矩过于保守导致结构主体进入塑性现象时,本研究的计算方法与试验结果存在误差.

表 6 新型节点试件的理论、试验结果对比

Tab.6

| 试件 | 关键现象预测 | 试验现象 | Fyc/kN | Fuc/kN | Fye/kN | Fue/kN | δly/% | δlu/% |

| HJ-1 | 耗能优异,结构主体无损伤 | 耗能优异,结构主体基本无损伤 | 90.0 | 143.0 | 88.7 | 137.8 | 1.5 | 3.8 |

| HJ-2 | 耗能能力较差 | 耗能能力较差且耗能板弯曲破坏 | 87.8 | 139.6 | 85.8 | 124.0 | 2.3 | 12.6 |

| HJ-3 | ∆ < 96 mm, 耗能板断裂 | ∆= 80 mm, 耗能板断裂 | 90.0 | 143.0 | 92.1 | 147.9 | 2.2 | 3.3 |

| HJ-4 | 主体结构损伤 | 梁三处截面进入 塑性 | 127.4 | 202.5 | 130.7 | 179.5 | 2.5 | 12.8 |

总体而言,对于符合设计要求的新型节点试件,通过简便的理论计算能够比较准确地预测其受力情况与破坏状态,实现失效模式、承载与耗能能力可控.

5. 结 论

(1)新型可恢复功能半刚性节点解耦了梁柱节点承受的弯矩与剪力,铰组能够为结构提供一定的面外变形能力,T形耗能板便于制作安装,节点受力明确,抗震性能优异. 提出新型可恢复功能半刚性节点设计计算方法,能够比较准确地预测节点性能.

(2)在试验中,T形耗能板不发生弹性失稳,在节点进入塑性后,耗能板鼓曲,肋板失稳,塑性区域较大,耗能能力优异. 不同尺寸的耗能板使得结构表现出不同的破坏模态与耗能能力. 其中试件HJ-1耗能能力优异,且在试验中主体结构无损伤;试件HJ-2耗能区域的截面惯性矩较小,耗能板弯曲破坏、耗能能力一般;试件HJ-3耗能区域长度较小,耗能板拉伸破坏,累计耗能最小;增大耗能区截面面积、惯性矩后,试件HJ-4耗能能力最好,但会对结构主体带来损伤,不利于恢复结构功能.

(3)基于轴向变形受力假定,给出T形耗能板耗能区域的设计要求. 耗能区截面尺寸设计思想:当耗能板处极限状态时,梁接近屈服;当耗能区长度设计时,取极限应变为0.1;截面形状须合理控制,惯性矩不宜过小. 就本研究所提节点而言,耗能区截面面积不应高于1 200 mm2,长度不应低于133.3 mm,截面惯性矩不应低于275 517 mm4.

(4)受限于试件数量与试件尺寸,本研究未给出最优的设计尺寸与通用的设计参数. 下一步将进行试验模型的参数化分析,给出所提新型节点更完备的、归一化的设计参数.

参考文献

空间剖分T型钢梁柱连接角柱节点抗震试验

[J].

Experiment on seismic performance of spatial beam to corner column connection with T-stub

[J].

钢管混凝土柱-混合梁节点抗震性能试验研究

[J].

Experimental study on seismic performance of joints connecting concrete-filled steel tube columns and hybrid beams

[J].

结构抗震设计的新概念——可恢复功能结构

[J].

New concept of structural seismic design: earthquake resilient structures

[J].

可恢复功能防震结构研究进展

[J].

State-of-the-art of earthquake resilient structures

[J].

装配式自复位摇摆钢框架抗震性能研究

[J].

Seismic performance study on prefabricated self-centering rocking steel frame

[J].

梁端铰型受控摇摆式钢筋混凝土框架抗震性能振动台试验研究

[J].

Shaking table test on seismic performance of controlled rocking reinforced concrete frame

[J].

可恢复功能装配式中柱节点耗能装置试验研究

[J].

Experimental study on energy consuming devices for earthquake-resilient prefabricated cross joints

[J].

承载-耗能铰节点装配式钢框架结构抗震弹塑性分析

[J].

Elasto-plastic analysis of prefabricated steel frame with bearing-energy dissipated joints against earthquake

[J].

钢质往复弯曲耗能铰滞回性能试验研究及理论分析

[J].

Experimental and numerical investigation of steel energy-dissipating hinge under cyclic loading

[J].

装配式钢质塑性可控铰抗震性能试验研究

[J].

Experimental study on seismic performance of plastic controllable prefabricated steel hinges

[J].

Experimental investigation of prefabricated beam-to-column steel joints for precast concrete structures under cyclic loading

[J].DOI:10.1016/j.engstruct.2020.110217 [本文引用: 1]

Design and numerical analysis of a damage-controllable mechanical hinge beam-to-column connection

[J].DOI:10.1016/j.soildyn.2020.106149

Hysteretic behavior of replaceable steel plate damper for prefabricated joint with earthquake resilience

[J].DOI:10.1016/j.jobe.2021.103714

Experimental study on seismic performance of precast concrete frame with replaceable energy-dissipating connectors

[J].DOI:10.1016/j.engstruct.2020.111719

Seismic behavior of a replaceable artificial controllable plastic hinge for precast concrete beam-column joint

[J].DOI:10.1016/j.engstruct.2021.112848

装配式人工消能塑性铰节点低周往复试验数值模拟研究

[J].

Numerical research on prefabricated frame joint based on artificial dissipative plastic hinge under low-reversed loading

[J].

Experimental and numerical study of LY315 steel moment connection with bolted cover plates

[J].DOI:10.1016/j.tws.2020.107277 [本文引用: 1]

Optimisation of long-span single-layer spatial grid structures to resist progressive collapse

[J].DOI:10.1016/j.engstruct.2019.03.025 [本文引用: 1]

Novel principle for improving performance of steel frame structures in column-loss scenario

[J].DOI:10.1016/j.jcsr.2019.105768 [本文引用: 1]

材料、构件、结构的“屈服点”定义与讨论

[J].DOI:10.6052/j.issn.1000-4750.2016.03.0192 [本文引用: 1]

Discussion and definition on yield points of materials, members and structures

[J].DOI:10.6052/j.issn.1000-4750.2016.03.0192 [本文引用: 1]

考虑空间构造的T型件连接节点抗震性能研究

[J].

Study on seismic behavior of T-stub connection considering spatial structure

[J].

Experimental study of earthquake-resilient end-plate type prefabricated steel frame beam-column joint

[J].DOI:10.1016/j.jcsr.2020.105927 [本文引用: 1]