随着我国对地下空间开发强度的不断加大,矩形顶管法在修建地下过街通道、地铁车站和地下综合管廊等中短城市隧道工程中得到推广应用. 矩形顶管通常采用F型承插接头,其接头部位刚度远小于管体自身刚度,属于薄弱环节,在地铁隧道交叉穿越、地下水位变化、隧道上方荷载剧变等诸多因素作用下,极易对矩形顶管隧道接头造成防水失效甚至破坏,从而导致隧道纵向产生过度的不均匀变形,危及隧道运营安全.

朱合华等[1]针对曲线矩形顶管提出梁—接头模型,用以模拟管节接头的不连续性及其地层施工中的力学性态. 丁文其等[2]建立管节—接头模型并结合弹性地基梁法对顶管施工进行计算分析. 刘文俊等[3]采用FLAC3D对地铁隧道下穿既有矩形顶管进行了水压力、土体变形等分析. 笔者等[4]采用ABAQUS以数值模拟的方式分析矩形顶管接头进行剪切刚度及影响因素. 矩形顶管隧道与盾构隧道、地下综合管廊纵向均存在诸多接缝,都属于纵向非连续结构,因此,可借鉴现有盾构隧道与综合管廊关于纵向变形的研究思路,对矩形顶管接头展开进一步研究. 在盾构隧道方面,梁坤等[5]就水压对管片及接头力学性能进行模型试验研究. 封坤等[6-7]对高水压盾构隧道下的轴压与管片接头力学性能进行研究. Zuo等[8]对高水压下盾构隧道开展1∶1原型试验,分析螺栓受力与接头变形之间的关系以及接头破坏特征. 李新星等[9]对大断面盾构隧道的接头受力性能与变形规律开展1∶3缩尺试验. Liu等[10]通过足尺试验,研究了地铁隧道管片接头的承载能力,并对其失效机理进行分析. Shen等[11]对盾构隧道长期沉降和不均匀沉降造成的严重纵向不均匀变形进行分析. 刘鹏等[12]通过盾构隧道管节受力特征,对盾构隧道接头刚度进行理论解推导. 徐国文等[13-15]采用数值模拟的方式,对盾构隧道接头受力特征及力学性能进行研究. 对于综合管廊这方面,胡翔等[16]对施加预应力的预制综合管接头受力性能、接头变形、接头刚度等进行实验研究,赵文昊等[17]通过数值模拟研究综合管廊在不均匀沉降下接头错位变形对接头受力性能的影响.

目前国内对于矩形顶管F型承插接头的研究仍然偏少,针对该接头特有受力性能与变形规律、受力破坏特征等研究欠缺. 因此,采用室内大型矩形顶管管节接头试验,通过设置弹簧模拟地基与顶管结构的相互作用,进行在不同地层情况下的接头剪切试验,对结构自身以及地层影响下的F型承插接头受力、变形及破坏等相关规律展开研究.

1. 试验概况

1.1. 管节构造及材料指标

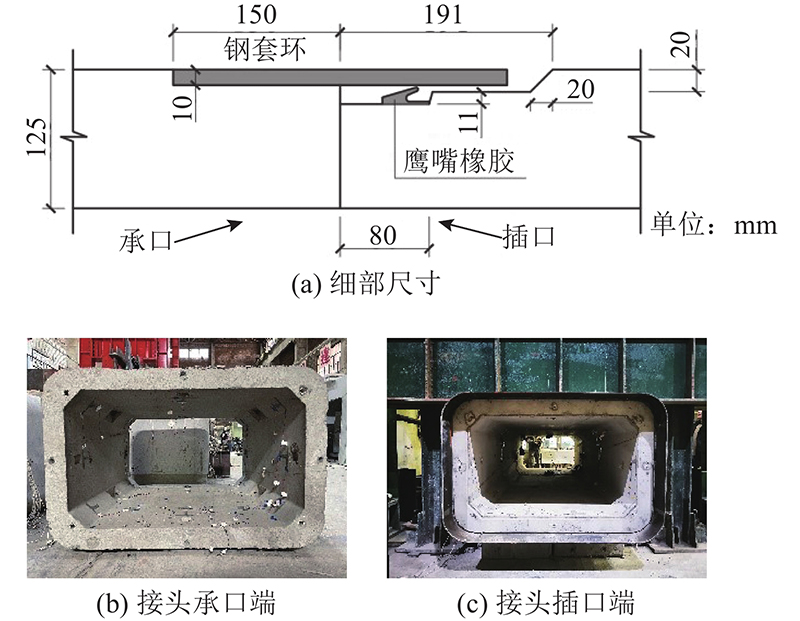

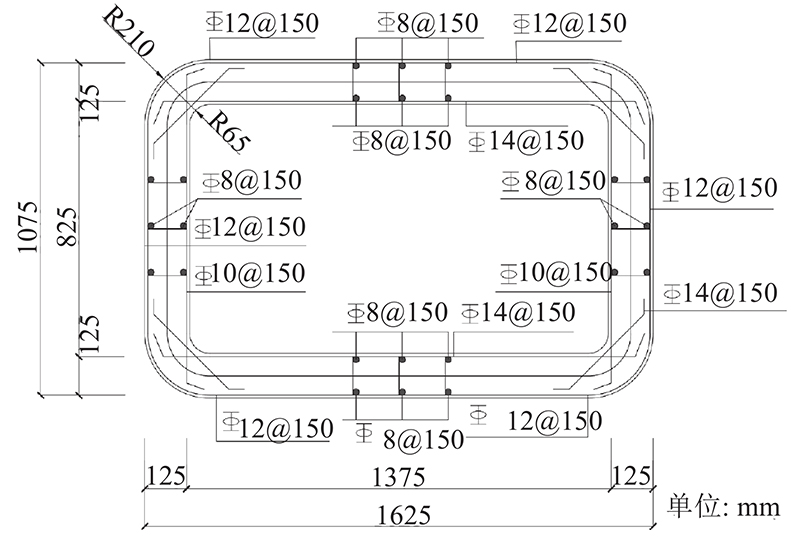

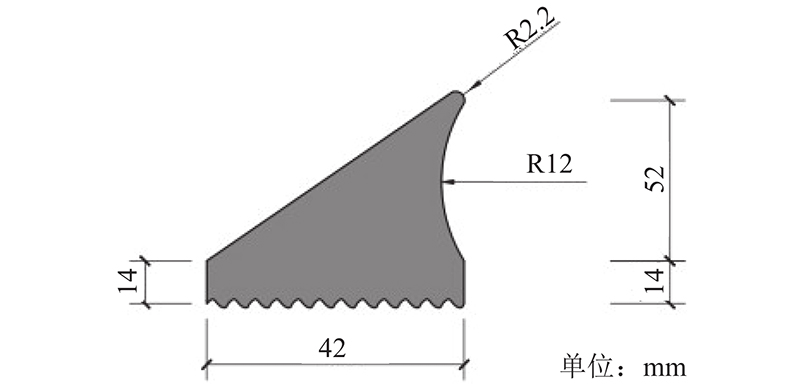

考虑到研究目标及试验加载条件,矩形顶管试验管节尺寸为1 500 mm×1 625 mm×1 075 mm(长×宽×高),接头构造如图1所示,主要包含管体混凝土以及钢套环2部分,管节截面尺寸及配筋如图2所示. 在装配过程中通过钢套环挤压插口橡胶圈套装完成,从而达到接头防水以及抵抗变形的目的,橡胶圈断面如图3所示. 管节采用C50混凝土浇筑成型,钢套环采用厚度为10 mm的Q235钢成环制作,并在浇筑时埋置于管节承口端. 各材料性能参数如表1所示,E为弹性模量,fcu为混凝土立方体抗压强度,fy为屈服强度,fu为极限强度,HA为橡胶材料邵尔A型硬度,

图 1

图 2

图 3

表 1 不同材料性能参数

Tab.1

| 材料 | E/MPa | fcu/MPa | fy/MPa | fu/MPa | HA/(°) | | C/% |

| C50混凝土 | 34 500 | 53.1 | — | — | — | — | — |

| Q235钢 | 196 000 | — | 216 | 352 | — | — | — |

| HRB400级钢筋 | 203 000 | — | 385 | 527 | — | — | — |

| 鹰嘴橡胶圈 | — | — | — | 10 | 50±5 | 450 | 30 |

1.2. 加载工况与试验方法

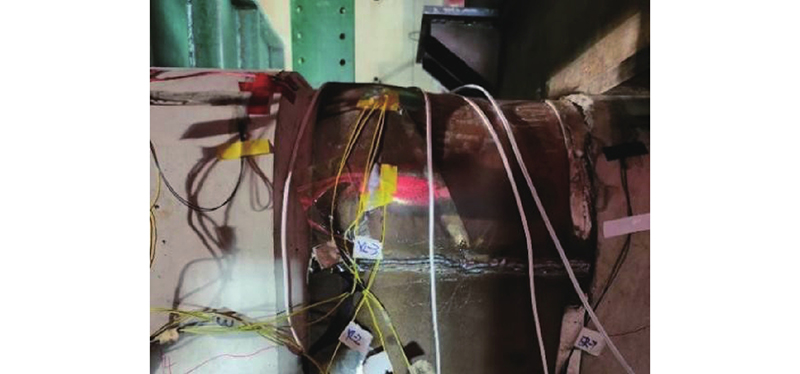

矩形顶管F型承插接头剪切试验每组工况采用3管节拼装而成,全长为4.5 m. 对两端管节通过反力架进行竖向固定,再通过反力架上端千斤顶施加竖向反力于中间关节,从而完成接头剪切试验,加载实况如图4所示.

图 4

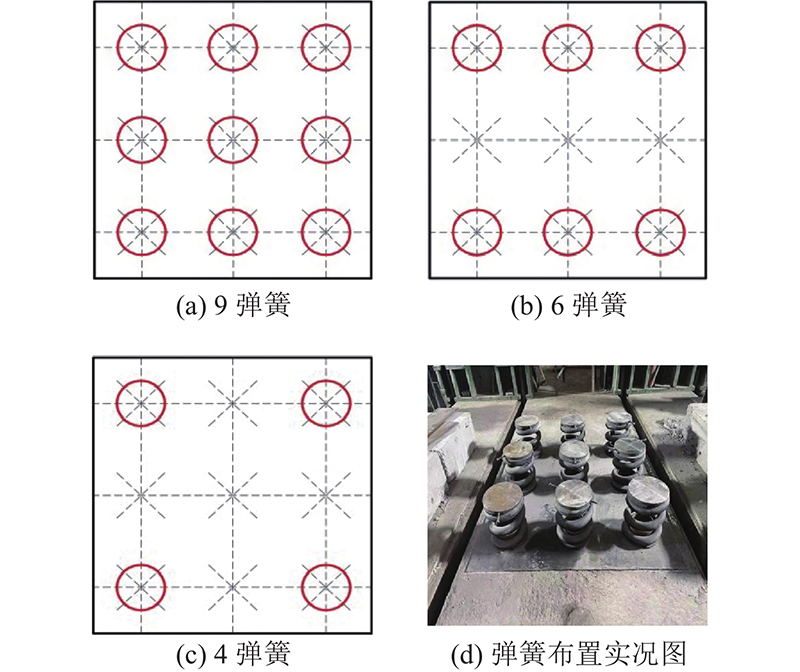

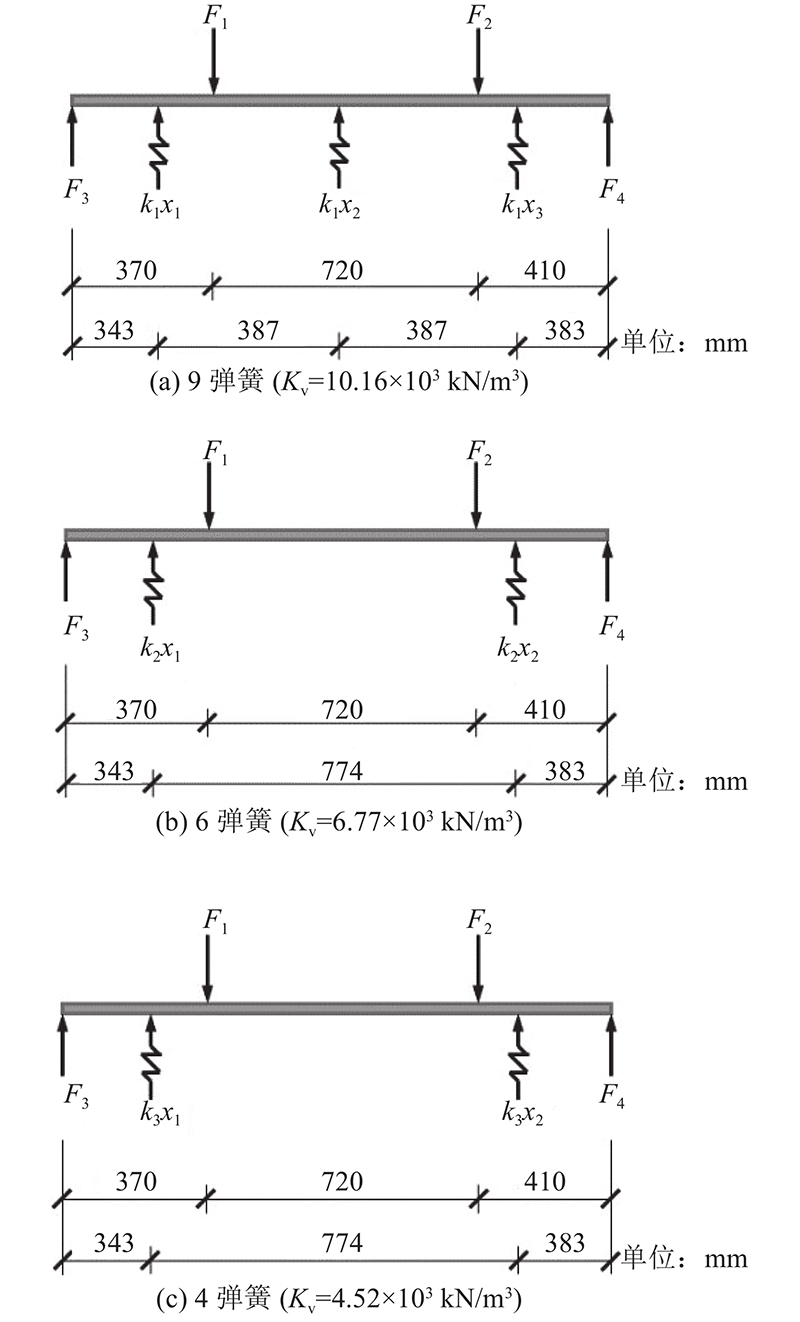

为了模拟在实际工程中的不同地层条件,本试验采用在中部管节下均匀布置弹簧的形式来实现不同地层对管节的支撑作用. 所制作弹簧根据加载测得单根弹簧刚度

图 5

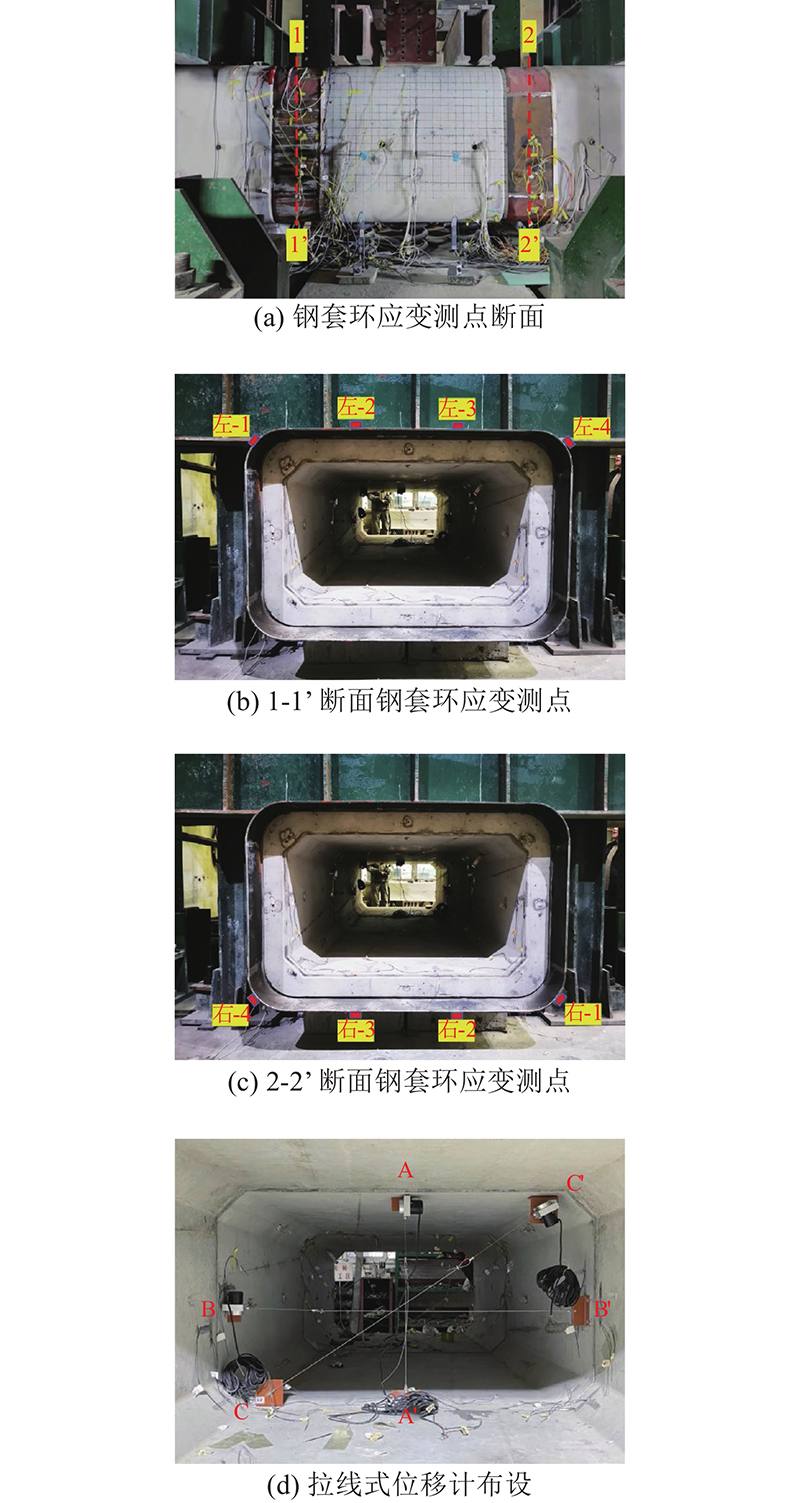

为了研究加载过程中管节接头钢套环以及横断面变形,在两接头处布置有环向应变片以及三道拉线式位移计,布置形式如图6所示. 拉线式位移计采用JTM-U7000型金土木生产,测量范围为0~1 250 mm,线性度为±0.5%,变形计算公式为

图 6

图 6 钢套环应变与舱室变形测点

Fig.6 Measuring points for steel ring strain and cabin deformation

式中:L为拉线式位移计位移量,单位为mm;K为仪器标定系数;Ui为拉线式位移计实时数值;U0为拉线式位移计初始数值.

表2为加载工况设计,试验加载采用位移控制完成接头剪切试验,加载制度共分为14级. 考虑到加载初期接头受力及变形较小而后期较大,故前4级每级增量为5 mm,从第5级开始每级增加3 mm,加载至接头产生较大破坏停止试验. 在试验过程中,两加载千斤顶采用位移同步增长,且对矩形顶管接头进行剪切试验,防止中间管节两侧竖向位移产生较大差异而导致接头发生弯曲变形.

表 2 F型承插接头剪切试验工况

Tab.2

| 工况 | 等效地层 | n | Kv/ (103 kN·m−3) |

| 1 | 松散砂土 | 9 | 10.160 |

| 2 | 软弱粘性土 | 6 | 6.770 |

| 3 | 新填土 | 4 | 4.520 |

2. 试验结果分析

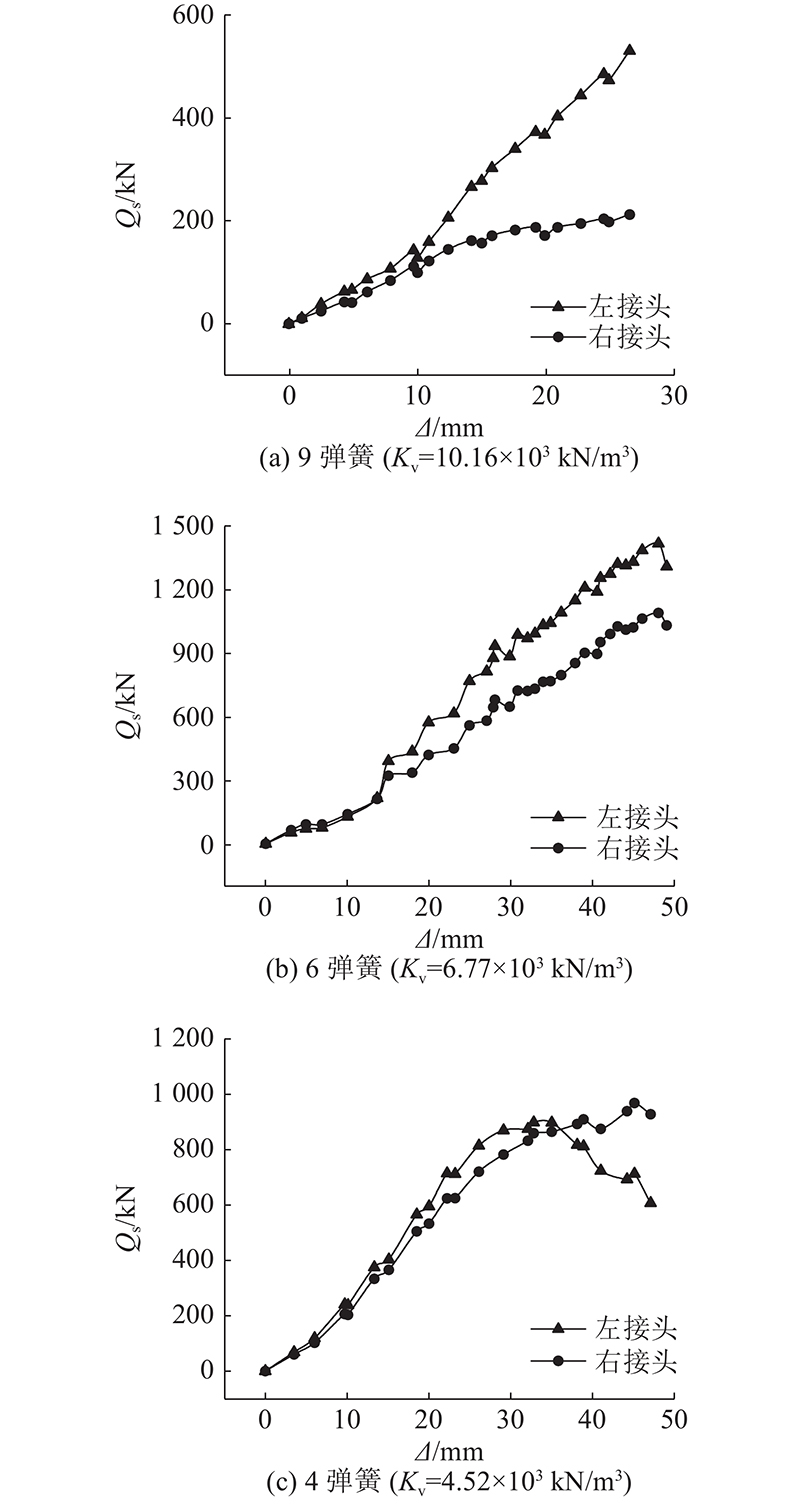

在试验过程中,剪切试验中包含左、右2个接头、受加载点以及结构两端管节的约束不同影响,左、右两接头的受力以及变形表现不同,为了保证实验结论更加明确,对两接头进行对比分析.

2.1. 接头剪力变化

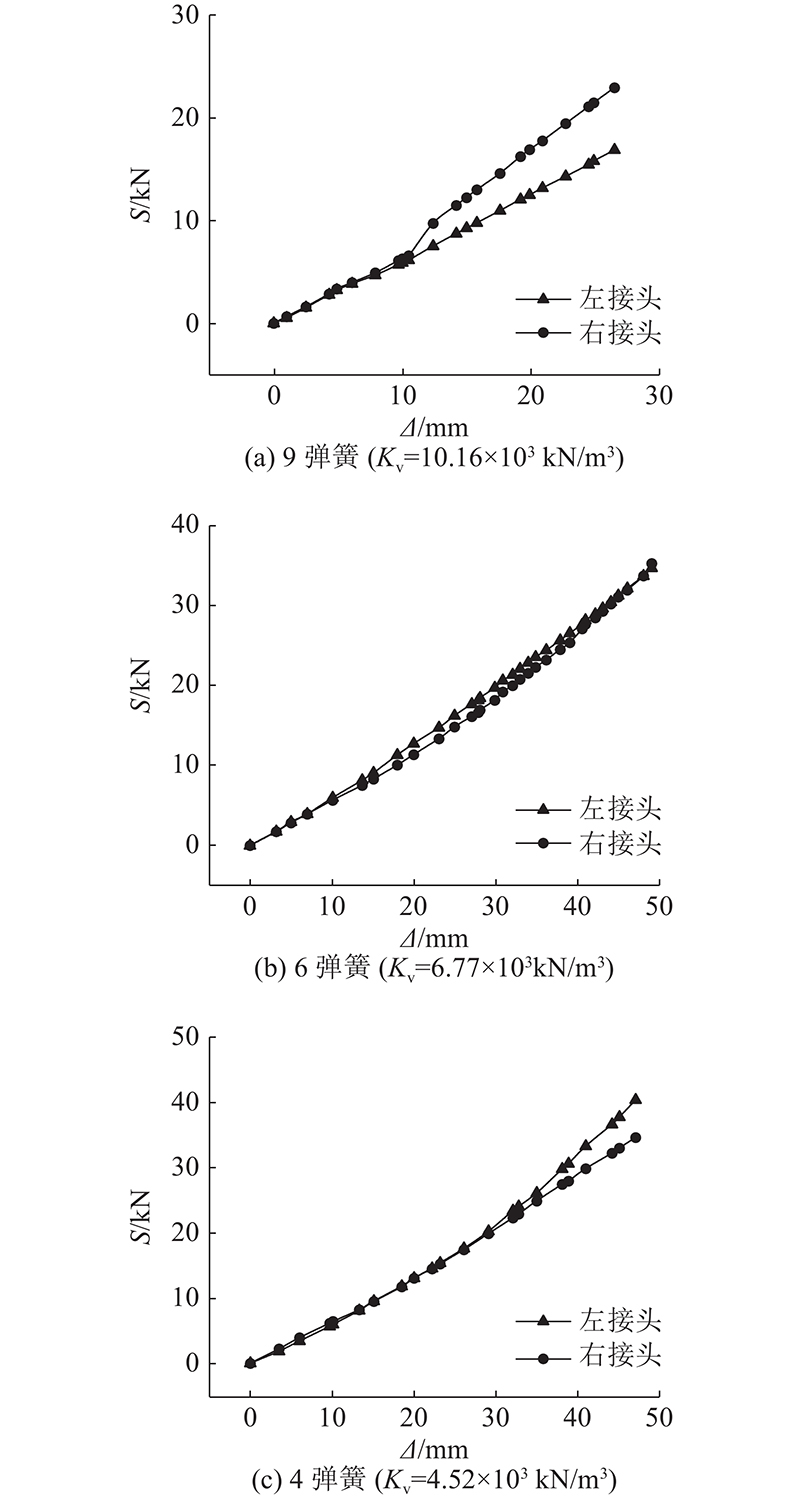

每组工况下中间管节的受力情况如图7所示,并根据竖向受力平衡

图 7

图 8

图 9

图 10

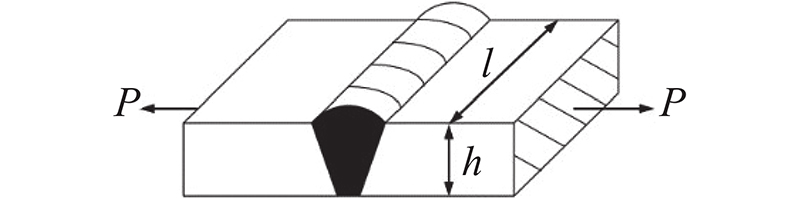

为了减小焊缝对钢套环性能的影响,采用焊缝与母材等强匹配进行焊接,焊缝应力公式为

式中:P为焊缝所受拉力,l为钢套环宽度,h为钢套环厚度.

在6弹簧下,左右两接头剪力随着加载位移增大而逐渐加大,并且受加载点位置影响. 当加载位移达到13 mm时,左接头处剪力增加趋势大于右接头;当加载至28 mm时,如图11所示,左右两接头处钢套环开始发生翘曲,说明此时钢套环开始进入屈服阶段,两接头处剪力随加载位移的增长趋势有稍微减缓.

图 11

在加载位移小于26 mm时,在4弹簧下左右两接头的剪力变化趋势也表现为正向增加,且左接头剪力同样大于右接头. 当加载至26 mm时,左右两接头剪力表现为增速减缓,与此同时,两接头处钢套环出现翘曲,表明加载至26 mm时钢套环发生屈服并进入强化阶段,其应力-应变关系斜率降低,从而表现为左右两接头剪力较加载位移增速降低. 当加载至31 mm时,左接头处钢套环焊缝出现开裂,钢套环应力释放,上一部分荷载转由管节底部弹簧所承担,从而接头剪力表现为下降.

从以上各工况下接头剪力的变化趋势看出,在加载过程中,钢套环未达到屈服阶段之前,左右两接头处剪力会随着上部荷载的增大呈正向增加;当钢套环达到屈服阶段以后,接头处剪力增加速度会有所减缓,钢套环在屈服后继续加载至产生裂缝,则钢套环所提供的接头剪力会有所损失并下降.

2.2. 接头错台量变化

接头部位错台量S随加载位移

图 12

在6弹簧下,当加载量小于10 mm时,左右两接头错台量基本一致. 当加载位移在10~28 mm时,受管节两侧约束差异影响,左接头错台量增加速度开始大于右接头,但两者差异较小. 当加载至28 mm时,左右两接头钢套环发生翘曲,此时钢套环已发生屈服,且右接头翘曲程度大于左接头,接头错台量增加速度表现为右接头大于左接头.

在加载位移小于26 mm时,4弹簧工况下左右两接头错台量随着加载位移稳步增加,两接头错台量基本相等. 当加载至26 mm时,左右两接头处钢套环发生翘曲,此时钢套环已达到屈服阶段,进而随着加载位移的增大,左右两接头错台量增速有所增大. 当加载位移达到33 mm时,左接头处钢套环焊缝开始出现裂缝,此时,左接头错台量随着加载位移增加速度加快. 各工况下接头处错台量与上部加载位移呈正向增加,接头错台量均小于上部加载位移,表明管节横断面方向发生变形,加载位移与错台量之间的差值即为管节竖向变形值. 在各工况下,管节竖向变形值不同,表明除管节自身刚度及上部荷载影响外,管节竖向变形还受地基刚度影响.

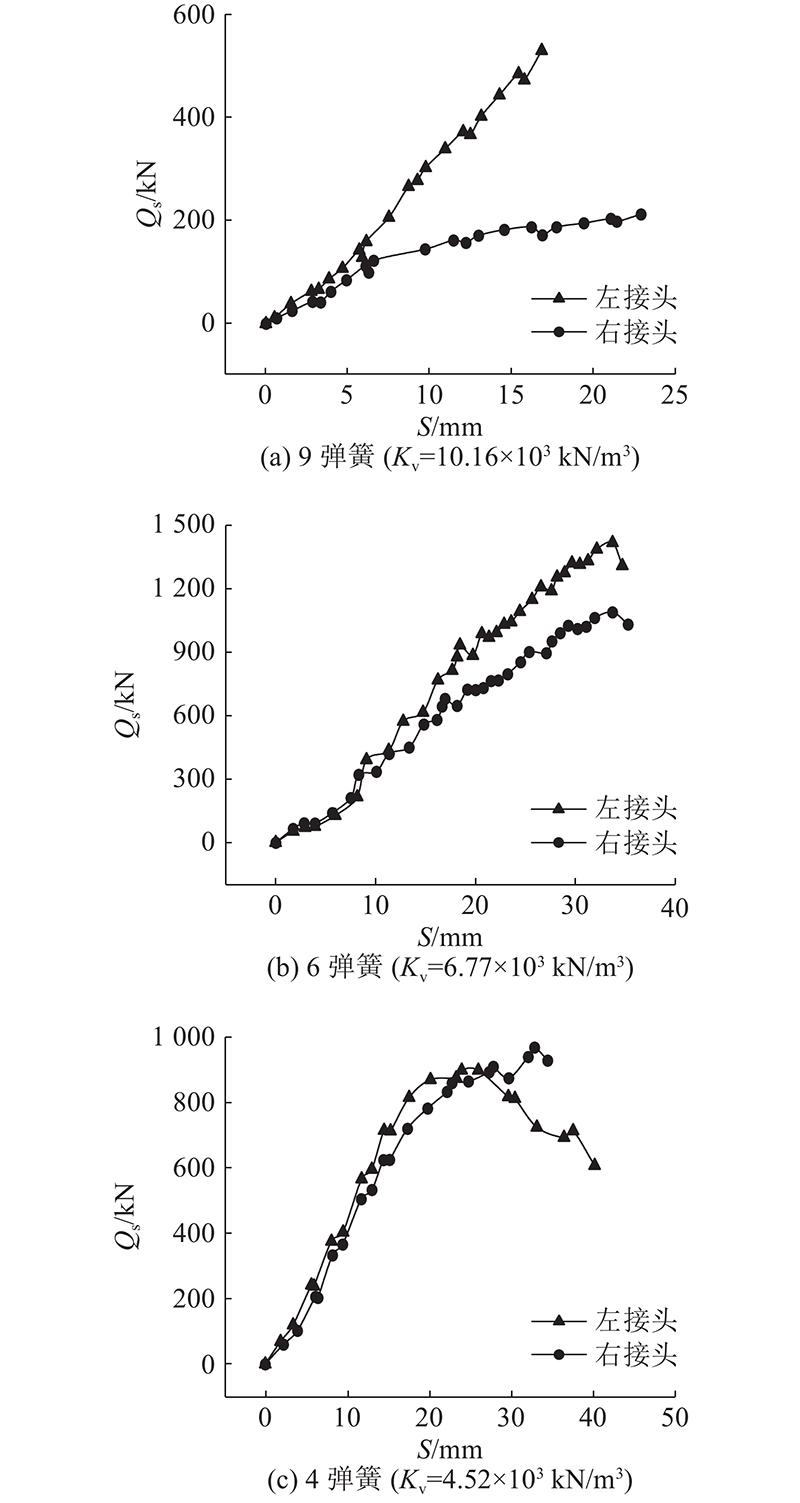

2.3. 接头剪切刚度变化

通过接头处剪力以及剪切错台量的变化情况,可以得出接头处剪切刚度的变化,图13为接头剪切刚度变化曲线. 在9弹簧情况下,当加载量小于11 mm时,即错台量在小于7 mm时,左右两接头剪切刚度大小差距微小,表现为左接头剪切刚度略大于右接头. 当错台量达到7 mm时,受右接头钢套环焊缝开裂影响,右接头处剪力减小且错台量增速加快,从而使得右接头剪切刚度降低,左右两接头剪切刚度差距逐渐加大. 在6弹簧工况下,当加载位移小于28 mm时,即错台量小于18 mm时,钢套环未达到屈服,左接头剪切刚度要略大于右接头,当错台量达到18 mm后,左右两接头钢套环均达到屈服,接头处钢套环所提供的约束情况基本相同,左右两接头剪切刚度大小基本相同. 在4弹簧工况下,当加载位移小于26 mm时,即错台量达到18 mm前,钢套环也未发生屈服,左接头剪切刚度同样略大于右接头且两者差距微小. 当错台量在18~22 mm时,钢套环达到屈服,左右两接头剪切刚度大小基本相同. 当错台量大于22 mm时,左接头由于钢套环焊缝开裂,接头剪力降低且错台量增速加快,为此左接头剪切刚度曲线表现斜率为负.

图 13

图 13 接头剪力—错台量关系曲线

Fig.13 Relationship between Shear force and dislocation of joints

总的来看,接头剪切刚度主要由钢套环自身强度以及地基刚度这一结构外因所决定. 在钢套环强度一定的情况下,接头构造相同的两接头最终剪切刚度表现基本相同,并且通过各工况接头剪切刚度对比发现,随着地基刚度的增大,接头刚度也随之增大.

接头抗剪承载力如表3所示. 其中,KS1为左侧接头剪切刚度,KS2为右侧接头剪切刚度. 在6弹簧与4弹簧下,由于地基刚度差异较小,且钢套环焊缝强度都达标,因此两者的接头抗剪承载力差异较小. 在9弹簧下,由于焊缝强度过低,焊缝开裂使得接头抗剪承载力较6弹簧与4弹簧下下降了29.5%~51.5%,表明焊缝强度严重制约着接头抗剪承载力.

表 3 顶管接头抗剪承载力

Tab.3

| n | KS1/(kN·m−1) | KS2/(kN·m−1) |

| 9 | 31.3 | 21.5 |

| 6 | 44.4 | 41.2 |

| 4 | 46.7 | 44.3 |

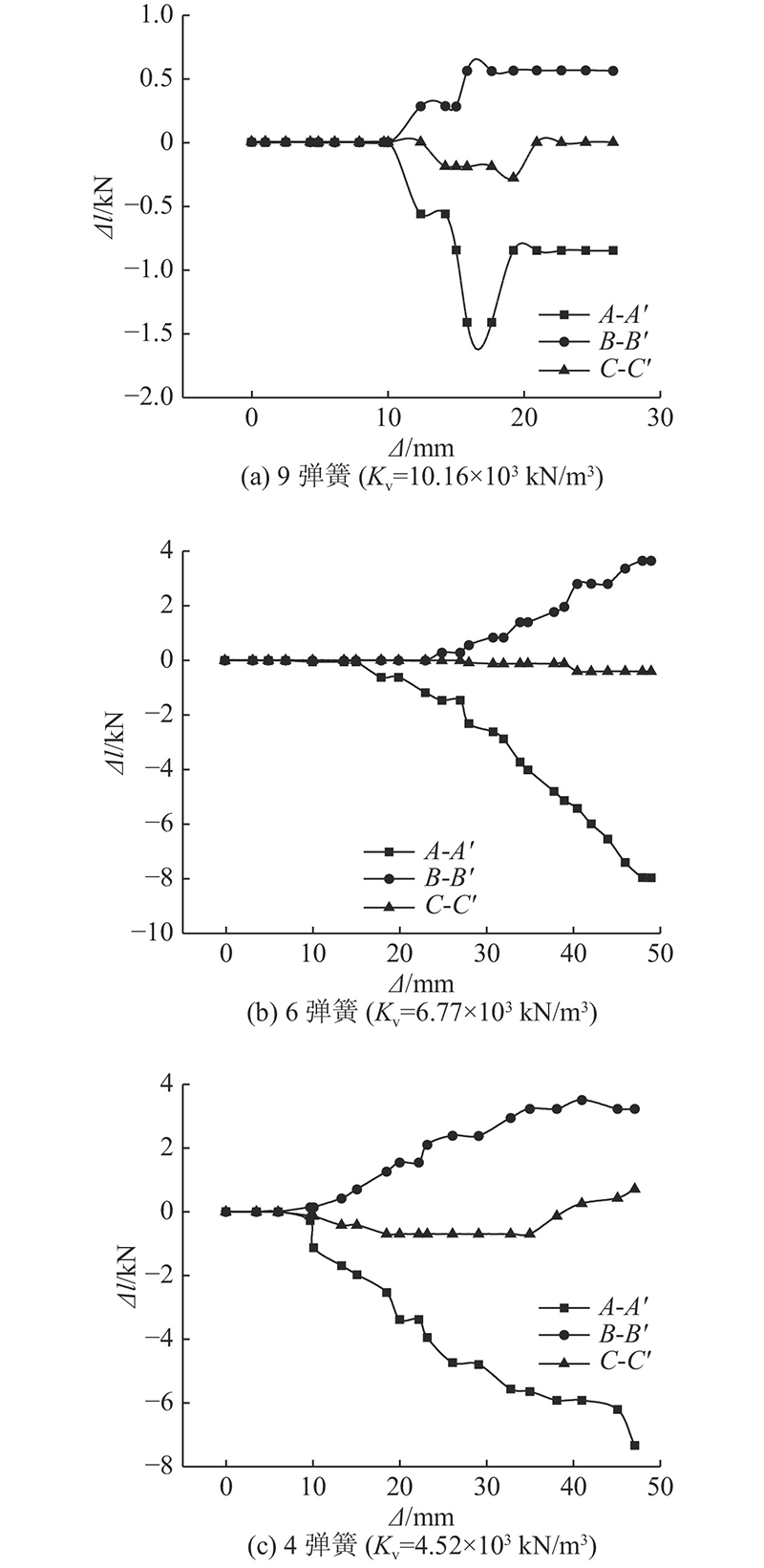

2.4. 接头横断面变形

接头处拉线式位移计变形量

图 14

在6弹簧下,加载位移在15 mm之内时,3条拉线式位移计数值变化较小. 当加载位移在15~22 mm时,竖直向的拉线式位移计A-A′产生近1.8 mm的缩短变形. 当加载大于22 mm时,竖直向的拉线式位移计A-A′拉伸量持续增大,水平向拉线式位移计B-B′开始产生拉伸变形并不断增大,而斜对角方向拉线式位移计C-C′只产生微小的压缩变形. 在4弹簧下,当加载位移在7 mm之前,3条拉线式位移计数值均为产生较大变形. 在加载大于7 mm之后,竖直向的拉线式位移计A-A′不断发生缩短变形,水平向拉线式位移计B-B′产生增速逐渐减小的拉伸变形,斜对角方向拉线式位移计C-C′为细微的先缩短后拉伸变形.

从图14各个方向的拉线式位移计变形情况可以看出,随着上部加载逐渐加大,竖直向的拉线式位移计A-A′都表现为缩短,水平向拉线式位移计B-B′都表现为拉伸,而斜对角方向拉线式位移计C-C′只产生细微的变形. 在剪切加载过程中,管节横截面有被压扁的变形趋势,并且在不同弹簧支承下,管节所产生的横向变形也不同.

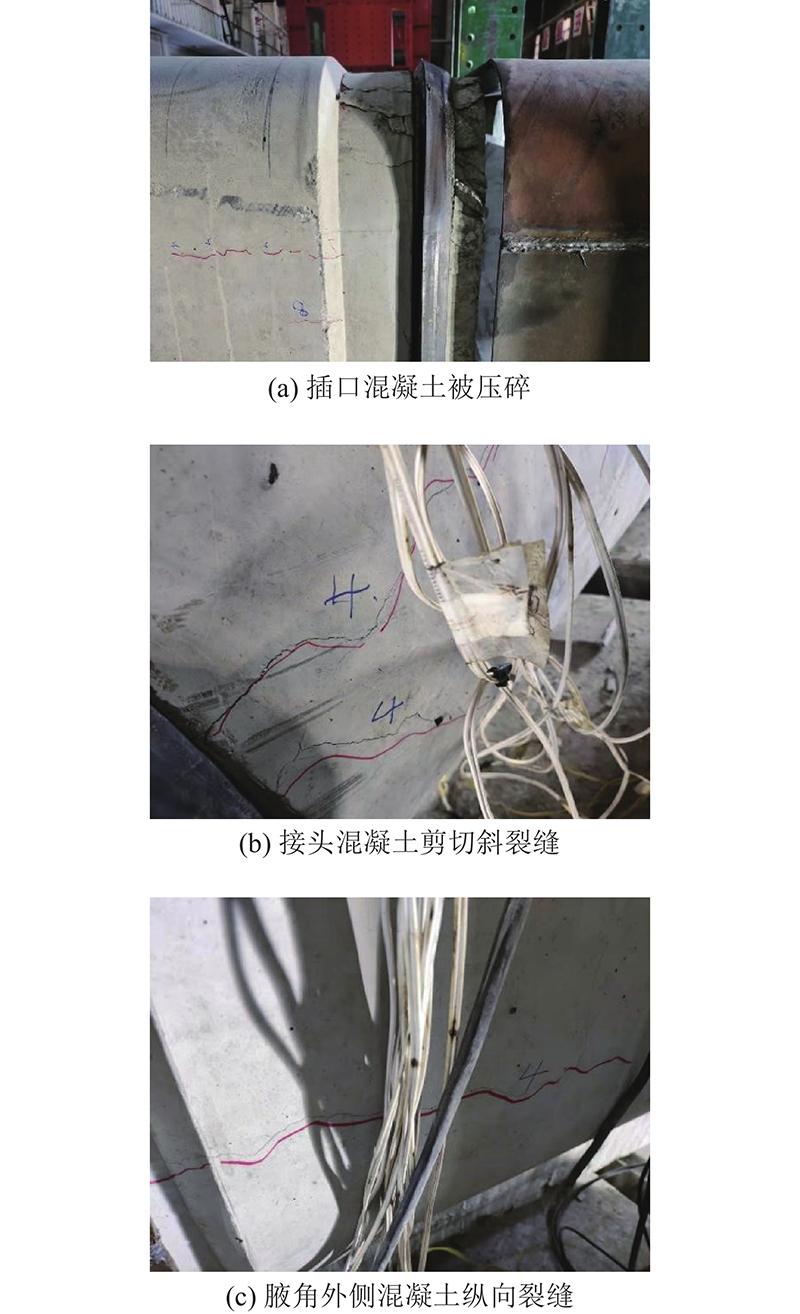

2.5. 混凝土破坏特征

图 15

2.6. 钢套环变形及破坏特性

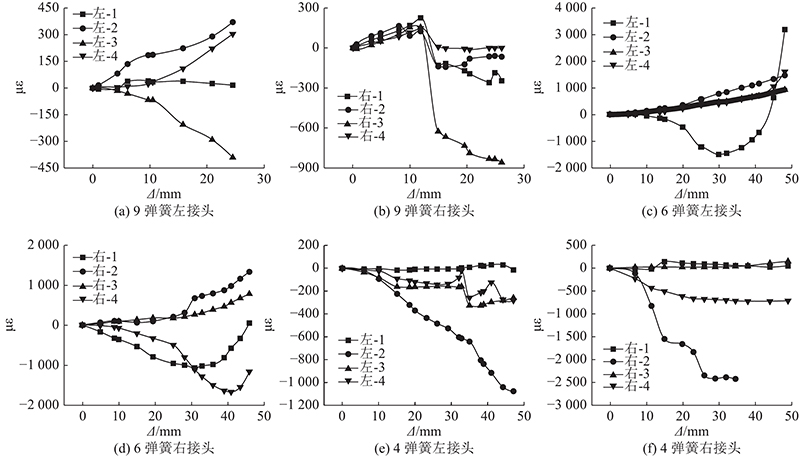

在接头抵抗剪切变形过程中,钢套环为主要受力构件,图16为各工况下钢套环主要受力部位应变

图 16

在6弹簧下,左接头处测点2、3、4应变均随着加载稳步受拉增长,测点1处先受压后受拉,可能为钢套环焊接误差或管节装配不平整所致. 右接头测点2、3表现为受拉,角部测点1、4表现为受压. 在4弹簧下,左右两接头各测点都表现为受压形态,表明钢套环有被压扁的变形趋势,与接头混凝土变形形式一致.从钢套环各测点应变变化情况可以看出,顶底板中部对应钢套环应变规律与拉线式位移计所得结论有着密切联系,多数情况下钢套环应变测点均表现出顶底板向仓内发生弯曲变形,管节接头趋于压扁状态.

对于进行二保焊加固接缝的钢套环,加载过程中除了发生翘曲变形外,在大变形下,焊缝边缘母材也会发生撕裂,该现象主要为钢套环接缝焊接热影响所致,使得焊缝边缘母材性能发生变化而强度降低,破坏特征如图17所示.

图 17

3. 结 论

通过对矩形顶管F型承插接头开展了接头剪切试验,对F型承插接头的受力性能、变形规律、破坏特征等进行了研究,得出了以下结论.

1)当钢套环达到屈服阶段时,接头处剪力增加速度会有所减缓,钢套环在屈服后继续加载至产生裂缝,接头剪力会有所损失并下降.

2)当钢套环达到屈服之后,错台量的增加速度会逐渐加快;当钢套环焊缝开裂后,错台量增加速度又会进一步加快.

3)在各等效地基下,接头错台量均小于上部加载位移,表明管节横断面方向有被压扁的变形趋势,加载位移与错台量之间的差值即为管节竖向变形值.

4)在管节发生剪切变形过程中,钢套环与管节插口挤压部位受力最为明显,该部位混凝土被压碎且边缘管体部位受剪切作用有诸多斜裂缝. 此外,接头腋角处由于应力集中,会使得钢套环发生翘曲.

参考文献

曲线顶管的三维力学模型理论分析与应用

[J].DOI:10.3321/j.issn:1000-4548.2003.04.024 [本文引用: 1]

Theoretical analysis of three-dimensional mechanical model of curved pipe jacking and its application

[J].DOI:10.3321/j.issn:1000-4548.2003.04.024 [本文引用: 1]

管节-接头的弹性地基梁法及顶管施工模拟分析

[J].

Beam on elastic foundation method considering pipe-joint and analysis of pipe jacking construction

[J].

近距离下穿施工对既有矩形顶管通道的影响分析

[J].DOI:10.3969/j.issn.1672-7029.2016.09.018 [本文引用: 1]

Influencing analysis of construction of mining tunnel close crossing underneath the existing rectangular pipe jacking tunnel

[J].DOI:10.3969/j.issn.1672-7029.2016.09.018 [本文引用: 1]

矩形顶管F型承插接头抗剪刚度及影响因素研究

[J].

Shear stiffness and influencing factors of F-type socket joint of rectangular pipe jacking

[J].

水压作用对通缝拼装管片结构力学性能的影响研究

[J].

Water-pressure action on structural behaviors of straight assembling segmental linings of underwater shield tunnels

[J].

高轴压作用下盾构隧道复杂接缝面管片接头抗弯试验

[J].DOI:10.15951/j.tmgcxb.2016.08.012 [本文引用: 1]

Bending tests of segment joint with complex interface for shield tunnel under high axial pressure

[J].DOI:10.15951/j.tmgcxb.2016.08.012 [本文引用: 1]

Full-scale tests on bending behavior of segmental joints for large underwater shield tunnels

[J].

Experimental analysis of mechanical behavior of segmental joint for gas pipeline shield tunnel under unfavorable compression-bending loads

[J].

超大隧道装配式管片接头刚度的模型试验研究

[J].

Experimental investigations on stiffness of segment joints of larger tunnel prefabricated lining

[J].

Ultimate load-carrying capacity of the longitudinal joints in segmental tunnel linings: I llustrated with the typical segment joints of the Shanghai Metro rapid transit system

[J].

Long-term settlement behaviour of Metro tunnels in the soft deposits of Shanghai

[J].

沉管隧道接头刚度模型研究

[J].

Model for stiffness of joints of immersed tube tunnel

[J].

接头抗弯刚度非线性及渗水影响下盾构隧道力学行为分析

[J].DOI:10.11779/CJGE201607006 [本文引用: 1]

Mechanical behavior of shield tunnel considering nonlinearity of flexural rigidity and leakage of joints

[J].DOI:10.11779/CJGE201607006 [本文引用: 1]

天津滨海Z2号线盾构隧道接头螺栓比选及抗弯刚度研究

[J].

Selection of bolted joints and bending stiffness of shield tunnel of Z2 metro line in Tianjin Binhai New Area

[J].

Failure mechanism of tunnel lining joints and bolts with uneven longitudinal ground settlement

[J].

预制预应力综合管廊受力性能试验研究

[J].DOI:10.15951/j.tmgcxb.2010.05.017 [本文引用: 1]

Experimental study of mechanical properties of PPMT

[J].DOI:10.15951/j.tmgcxb.2010.05.017 [本文引用: 1]

预制拼装综合管廊接头的容许差异沉降分析

[J].DOI:10.14006/j.jzjgxb.2020.S1.049 [本文引用: 1]

Analysis of permissible differential settlement for assembled precast utility tunnel with different joint types

[J].DOI:10.14006/j.jzjgxb.2020.S1.049 [本文引用: 1]