为了提高复合材料层合板的层间性能,研究多种三维增强工艺,例如三维编织[1]、缝合[2]、Z-pin增强技术[3-6]等. 其中Z-pin增强技术因工艺简单、成本低廉而被广泛研究. Z-pin增强技术是将直径为0.2~0.5 mm的金属棒或碳棒(Z-pin)插入未固化的复合材料中,在随后的共固化过程中,Z-pin和叠层之间形成桥接力,以抵抗分层. Z-pin增强技术是目前复合材料层间增强(through-thickness reinforcement, TTR)最有效的方法之一[7-14]. Z-pin增强技术在提升层间性能的同时,损伤了层合板的面内性能. 例如,采用体积分数为1%、直径为0.28 mm的碳纤维Z-pin增强单向复合材料,压缩强度下降约12%[15],拉伸强度下降约8%[12],下降程度与体积分数呈准线性关系. 面内性能的损伤程度与复合材料的铺层方式有关,准各向同性复合材料采用体积分数为1%、直径为0.28 mm的Z-pin增强时,压缩强度损伤约为3.6%[16]. 面内性能下降是目前制约Z-pin增强复合材料工程应用的最重要因素之一.

为了减少面内性能的损伤,Hoffmann等[17]将矩形碳纤维Z-pin植入复合材料层合板,相比圆形Z-pin,缓解了大约8%的压缩性能损伤. Gong等[18]提出在层合板上预制孔的Z-pin植入工艺,将面内性能损伤控制在0~5%. 这些方法加剧了Z-pin植入工艺的复杂程度,在实际工程中难以适用. 大量的研究表明,Z-pin增强复合材料的很多力学性能,例如Ⅰ型、Ⅱ型、Ⅰ/Ⅱ混合型层间断裂韧韧性及Ⅰ型、Ⅱ型抗疲劳强度都随着Z-pin体积分数的增加而增加,随着Z-pin直径的减小而增加(在固定体积分数的前提下)[19-21]. 在理想条件下,应选用尽可能细的Z-pin,获得最优的综合力学性能[6]. 目前最常用的Z-pin植入工艺为美国Aztex公司研发的超声辅助植入(ultrasonically assisted Z-fiber,UAZ),最小的植入直径为0.2 mm. UAZ植入工艺需要利用泡沫充当过渡材料,大大影响了植入效率,植入角度、植入速度、植入深度等关键参数都难以控制,无法实现植入工艺的自动化.

为了减少Z-pin增强复合材料的面内性能损伤,探索直径小于0.2 mm的Z-pin对层合板的增韧效果,本文针对直径为0.11 mm的微细碳纤维Z-pin,提出基于超声振动引导的低损伤植入工艺. 设计开发超声振动,引导微细Z-pin自动植入系统. 综合Z-pin植入力特性与夹心式压电换能器设计理论,对超声振动系统展开详细的设计研究. 建立超声振子的有限元模型,利用有限元软件对超声振子进行模态和谐波响应分析. 对超声振子实物进行阻抗分析与振幅测试. 利用超声振动,引导自动植入系统制备微细Z-pin增强复合材料,对拉伸、压缩面内性能及层间断裂韧性进行试验测试.

1. 超声引导微细Z-pin植入系统

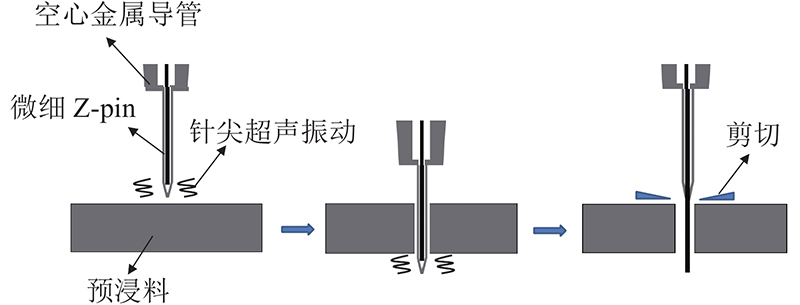

1.1. 超声引导微细Z-pin植入原理

图 1

图 2

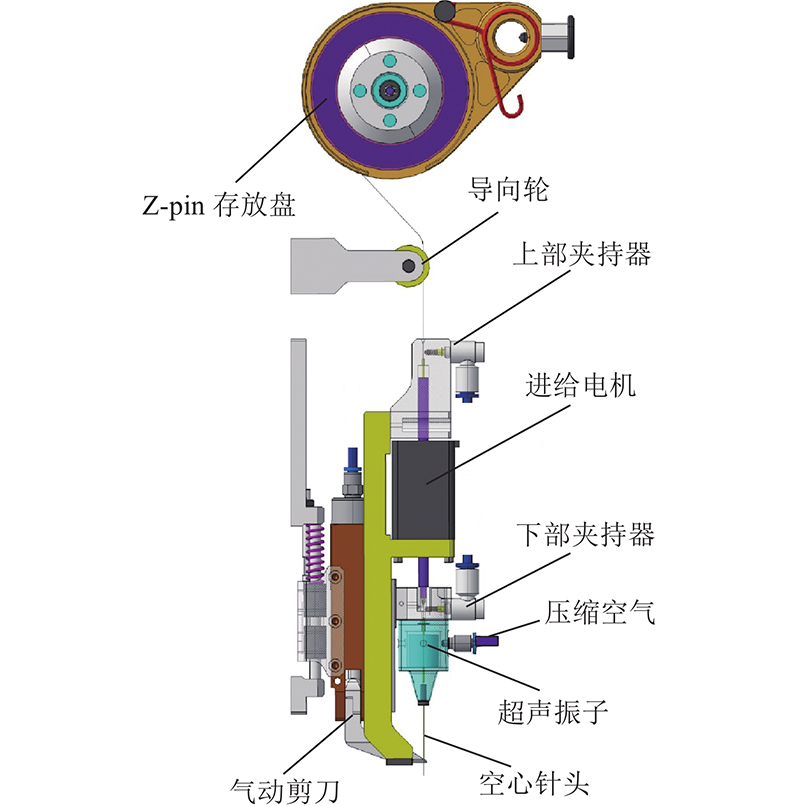

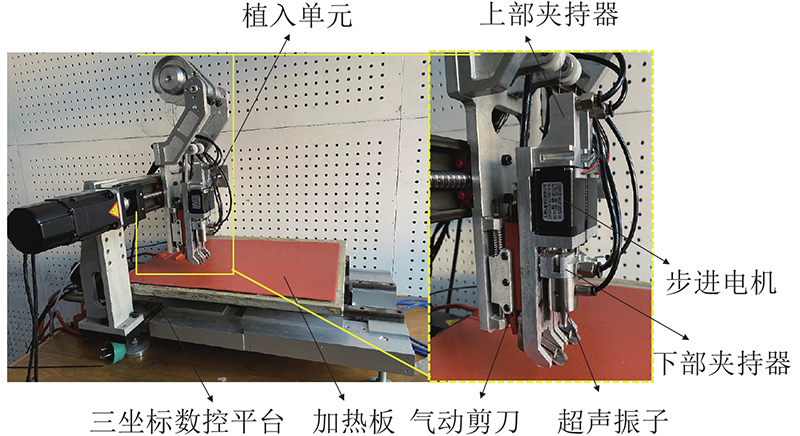

1.2. 植入单元总体结构

根据超声引导微细Z-pin植入原理,设计开发自动植入单元. 如图3所示,植入单元主要包括Z-pin存放盘、导向轮、Z-pin夹持器、进给电机、超声振子、空心针头、气动剪切机构等. Z-pin存放盘用于存储预植入的Z-pin,为了防止Z-pin在传输过程中的松动,在存放盘内部安装带旋转编码器的薄盘式音圈电机. 根据Z-pin的初始长度和电机旋转的角度,可以大致计算出Z-pin的剩余长度和旋转半径. 电机工作在扭矩模式,根据剩余Z-pin的旋转半径设置相应的反向扭矩,使得通道中的Z-pin一直处于绷紧状态,且绷紧力基本恒定. 导向轮用于改变Z-pin的方向,使得Z-pin以垂直方向进入植入单元的内部通道,导向轮的材料为聚四氟乙烯塑料. 夹持器分为上、下2个,由气缸驱动,通过两者之间的交替运动,实现Z-pin向下传输的功能. 进给电机将旋转运动,通过中间的丝杆转化为直线运动,驱动下方的夹持器、超声振子、针头等元器件,实现上下移动功能. 超声振子为核心元器件之一,产生超声振动,通过变幅杆传递到空心针头的末端,在植入过程中保持频率与振幅的恒定. 空心针头起到引导Z-pin的作用,针尖产生的超声振动有利于进入预浸料内部. 剪切机构是一把气动剪刀,在植入完成后,将Z-pin剪断,刀片选择的是耐磨性较强的钨钢材料.

图 3

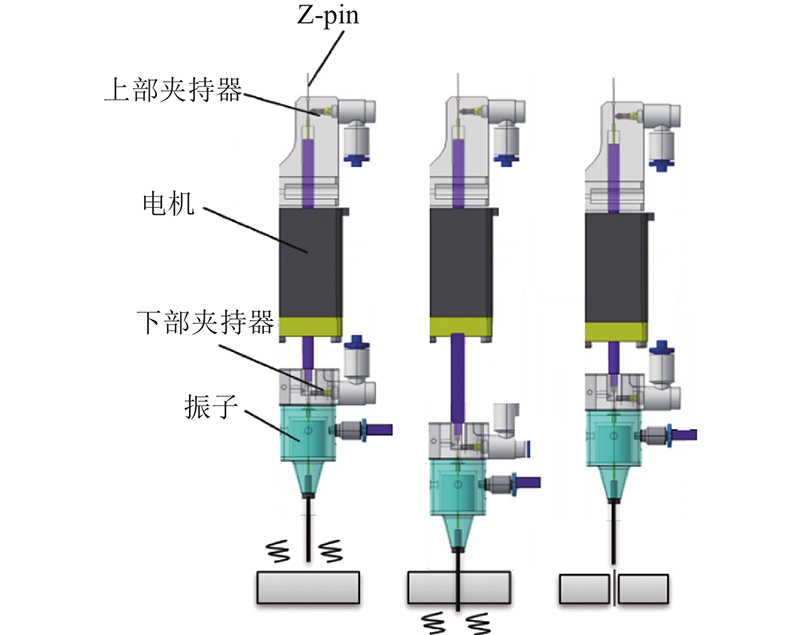

根据植入原理,超声引导微细Z-pin的植入过程如图4所示. 打开上下夹持器,将微细Z-pin手动穿入植入单元内部,直到露出空心针头的尖端,内部通道的直径为0.2 mm,锁紧下部夹持器并开启超声振动电源,使得金属针头的针尖产生超声振动. 启动进给电机,将振动的针头植入预浸料内部,微细Z-pin在金属针头的引导下,进入预浸料内部. 锁紧上部夹持器并松开下部夹持器,关闭超声振动电源,进给电机回到初始位置,此时金属针头退出了预浸料,微细Z-pin预留在了预浸料内部. 利用气动剪刀将Z-pin剪断,完成植入工作.

图 4

2. 超声振子设计分析

超声振子是植入单元的核心元件,负责产生持续的超声振动能量,驱动空心针头的末端进入预浸料内部,引导微细Z-pin进入预浸料. 超声振子主要包括换能器与变幅杆,根据植入力的特性,设计最大负载为20 N.

2.1. 超声换能器设计

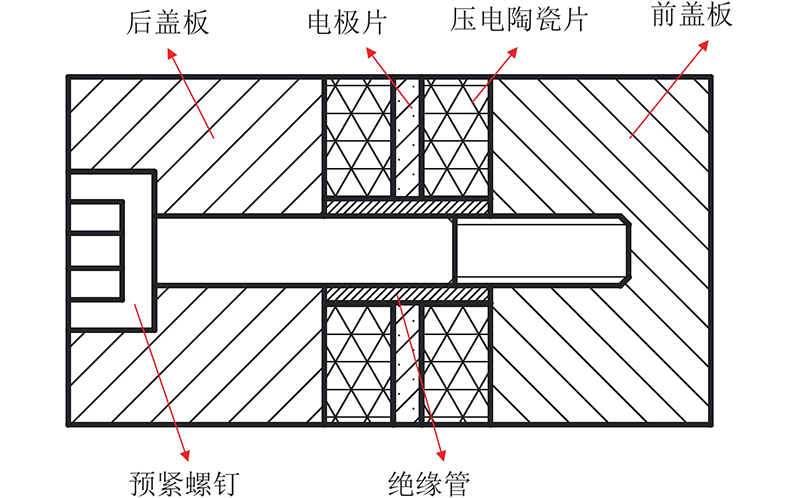

综合考虑植入工艺的设计要求、制造成本、加工难易程度等因素,选择纵振夹心式压电换能器和半波长的超声振子结构,如图5所示,主要由压电陶瓷堆、电极片、前后盖板、绝缘管及预紧螺钉组成. 螺钉对压电陶瓷堆进行预压紧,使得压电陶瓷片始终承受压缩应力,从而延长使用寿命.

图 5

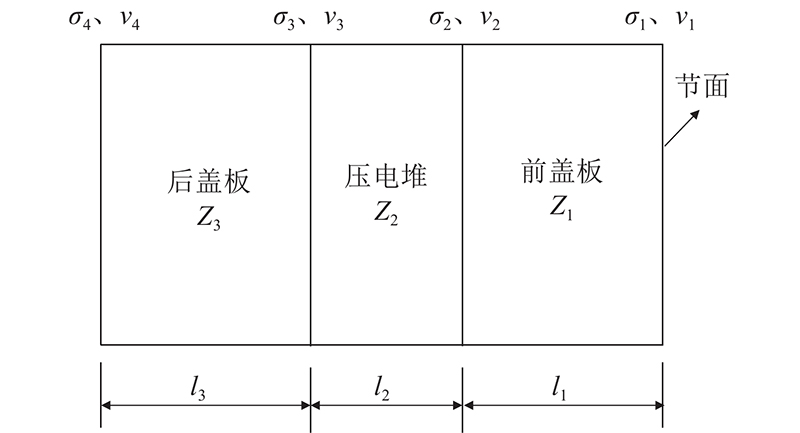

换能器只须驱动空心针头以植入预浸料内部,因此换能器按照两端空载设计. 夹心式换能器的基本结构如图6(a)所示. 图中,

图 6

图 6 夹心式压电换能器的应力与振动速度分布

Fig.6 Stress and vibration velocity distribution of sandwich piezoelectric transducer

选用的圆柱形等截面换能器前、后盖板按照空载计算分析. 假设换能器各部分传递的振动与应力是连续的,可以得到换能器各部分的受力与速度的边界条件如下:

由等效传输线理论,求得等截面圆柱形换能器的频率方程[24]为

式中:

式中:

其中

夹心式换能器在节面处的位移和速度始终为零,因此一般将法兰设置在节面处,换能器通过法兰与外部设备连接. 考虑到本文设计的超声振子,在Z-pin的引导植入过程中受到的负载相对较小,为了简化设计,省去了夹心式换能器的前盖板,即图5(a)中的

表 1 换能器的材料属性

Tab.1

| 换能器部件 | 材料 | | v/(m·s−1) | E/GPa | |

| 压电陶瓷 | PZT8 | 7 600 | 3 075 | 71.9 | 0.30 |

| 后盖板 | TC4钛合金 | 4 500 | 4 945 | 110.0 | 0.34 |

| 螺杆 | TC4钛合金 | 4 500 | 4 945 | 110.0 | 0.34 |

| 电极片 | C5191磷铜片 | 8 900 | 3 717 | 123.0 | 0.34 |

2.2. 超声变幅杆设计

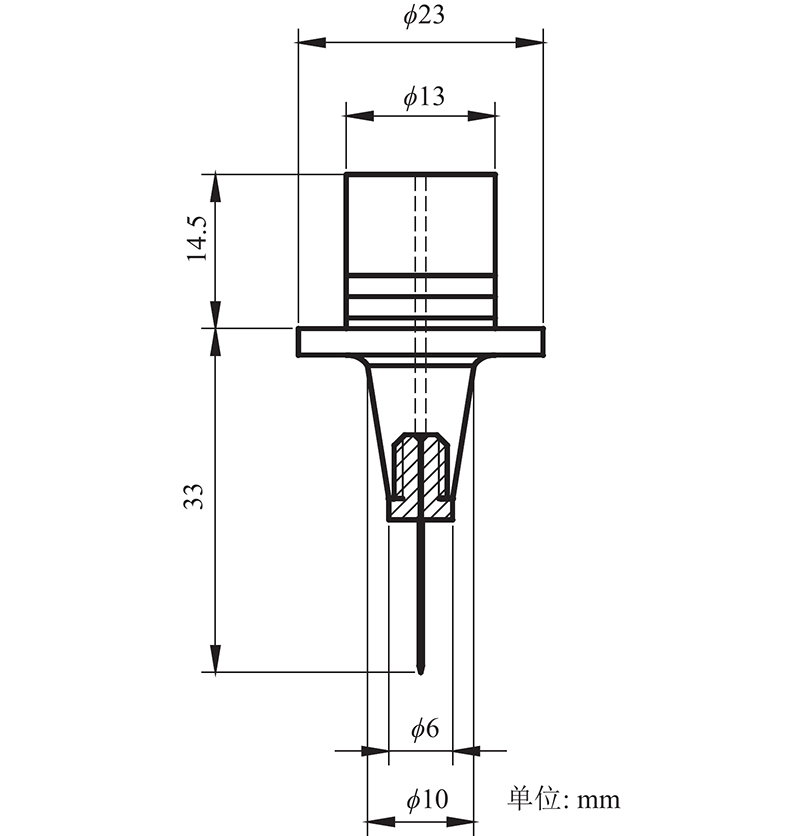

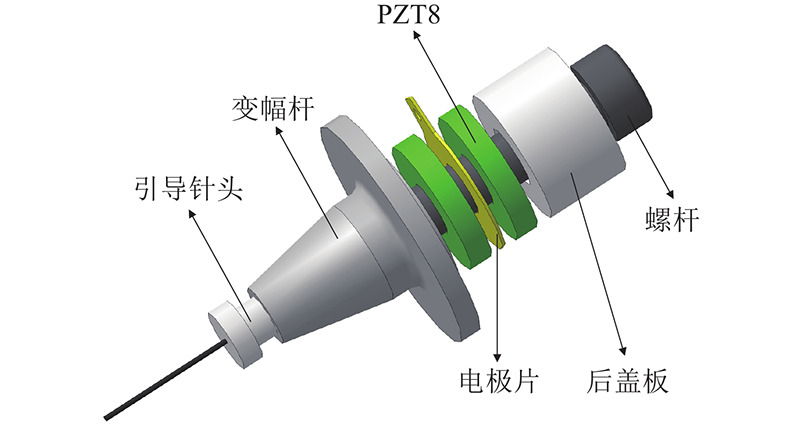

假设超声变幅杆为质地均匀、各向同性材料,当横截面尺寸远小于波长时,则超声波沿着纵向传播,且在变幅杆横截面上的应力分布是均匀的. 超声变幅杆的特性参数主要有共振长度lp、位移节点位置x0、放大系数Mp、应力极大点位置xM、形状因数φ等. 综合考虑放大倍数、抗疲劳性、易于加工性、植入环境等因素,超声变幅杆选用TC4钛合金材料,选用半波长圆锥形单一结构,D1和D2为变幅杆大、小端直径,l为变幅杆长度. 变幅杆大端与换能器(PZT8外径为13 mm)连接,连接处倒角半径为1.5 mm,选择D1 = 10 mm. 形状参数N为大、小端直径比,当N不超过2时,才能确保换能器材料的疲劳强度,选择D2 = 6 mm,则N = 1.666,f = 70 kHz ,在钛合金中v = 4 945 m/s.

半波谐振圆锥形换能器的频率方程[24]为

将N = 1.666代入式(5),可以解得

位移节点位置为

放大系数为

应力极大点位置xM可以根据超越方程求得:

式中:

解得:

形状因素的计算公式为

超声振子的结构及关键尺寸如图7所示.

图 7

图 7 超声振子的结构简图及关键尺寸

Fig.7 Schematic diagram and key dimensions of ultrasonic vibrator

2.3. 超声振子有限元分析

2.3.1. 超声振子的有限元模型

为了分析和优化超声振子的结构设计参数,利用ANSYS 15.0 Workbench软件,对超声振子进行有限元分析,包括超声振子的模态与谐波响应分析. 变幅杆、引导针头、后盖板和预紧螺杆都选用TC4钛合金材料,压电陶瓷选用昆山日盛公司提供的PZT8,介电常数

图 8

2.3.2. 超声振子模态分析

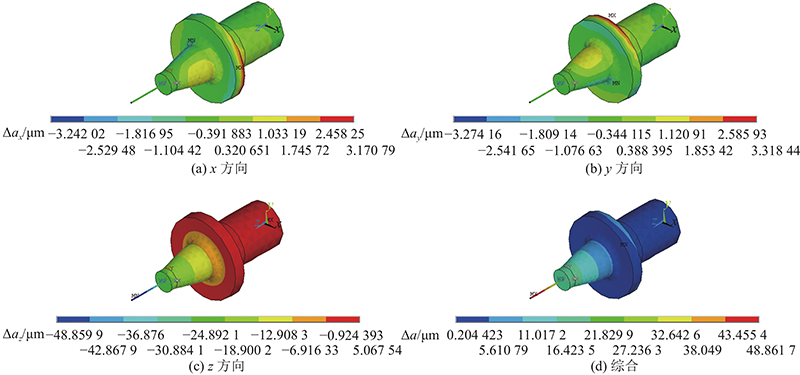

选择超声振子频率在70 kHz附近x、y、z 3个方向上相对法兰面的振动位移

图 9

2.3.3. 超声振子谐波响应分析

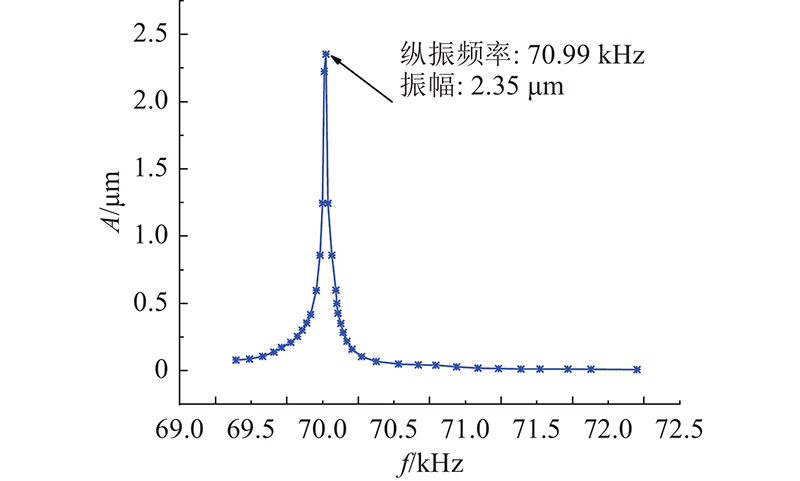

为了分析超声振子的谐波响应特性,采用软件ANSYS 15.0 Workbench软件对超声振子进行谐波响应分析和仿真. 根据有限元分析结果,在69~72 kHz下搜寻谐波响应. 在超声振动的仿真过程中,将超声振子的法兰面设置为固定约束端. 选用69~72 kHz下的300 V交变电压作为压电陶瓷片的激励电压,得到如图10所示的谐波响应结果. 图中,A为振幅. 可见当频率为70.99 kHz时,超声振动系统进入谐振状态,振子的末端(引导针头的尖端)振幅最大,大约为2.35 μm,说明该结构的超声振子能够在纵向有效传递谐波振动.

图 10

图 10 超声振子的谐波响应分析结果

Fig.10 Harmonic response analysis results of ultrasonic vibrator

2.4. 超声振子阻抗与振幅测试

根据仿真分析结果及超声引导微细Z-pin植入工艺,设计制造如图11所示的纵振型超声振子. 为了防止使用过程压电陶瓷片的漏电和污染,压电换能器的外部通过焊接方式安装钛合金外壳,在外壳上设置2组螺纹孔,分别用以连接外部设备以及导入冷却气体.

图 11

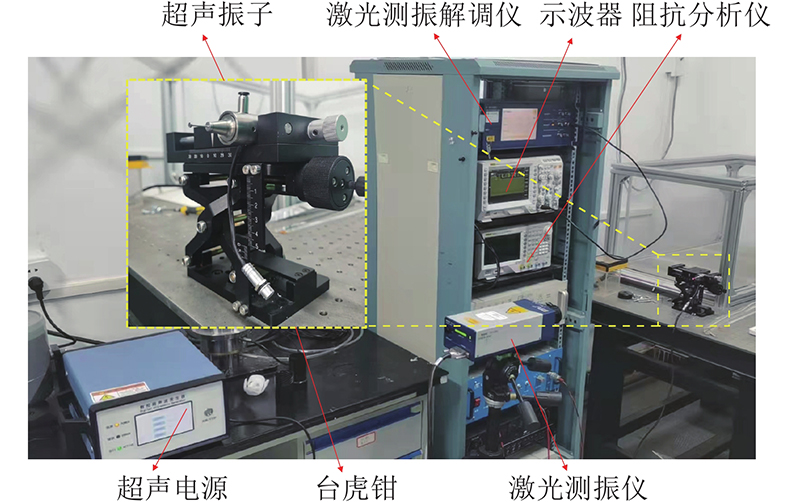

在超声振子组装完成以后,需要对超声振子的阻抗特性进行测试分析,确定实际的谐振频率是否与仿真结果相符合. 对超声振子的末端振幅进行测试,对谐波响应分析结果进行验证. 搭建如图12所示的超声振子测试平台,阻抗测试采用阻抗分析仪,选用国产UCE品牌的UC8001,精度为0.05%. 振幅测试采用多普勒激光测振仪及其解调仪,选用德国Polytec公司的OFV-5000系列,另外需要一台示波器,对解调仪的信号进行记录.

图 12

图 12 超声振子的频率振幅测试平台

Fig.12 Frequency amplitude testing platform of ultrasonic vibrator

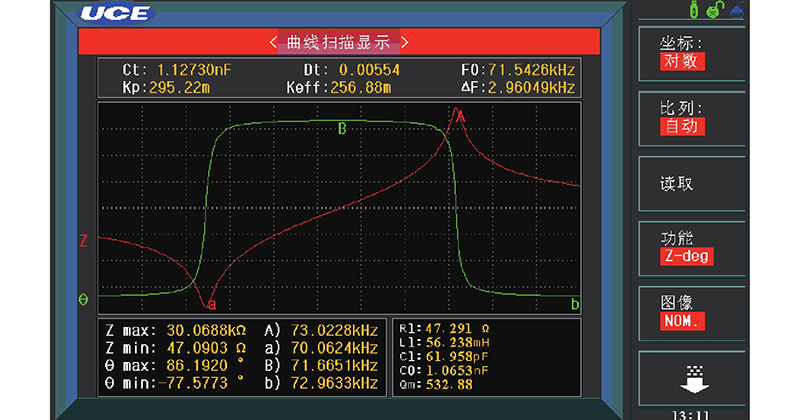

2.4.1. 阻抗分析结果

根据有限元分析结果,使用阻抗分析仪记录69~72 kHz下超声振子的阻抗和相位角随频率的变化曲线,测试结果如图13所示. 最小阻抗47.0903 Ω出现在70.062 4 kHz处,说明超声振子的谐振频率为70.062 4 kHz,与仿真结果70.999 kHz相比,误差仅为1.32%,该误差可能是因预压紧螺杆的松紧程度不同引起的. 在谐振频率70.062 4 kHz处对应的相位角大约为77.577 3°,说明此时超声振子是感应式系统,添加相应的电容对相位角进行补偿. 测试得到超声振子的反谐振频率为73.02289 kHz,动态电阻为47.291 Ω,动态电感为56.238 mH,动态电容为61.958 pF,静态电容为1.0653 nF,机械品质因素为532.88.

图 13

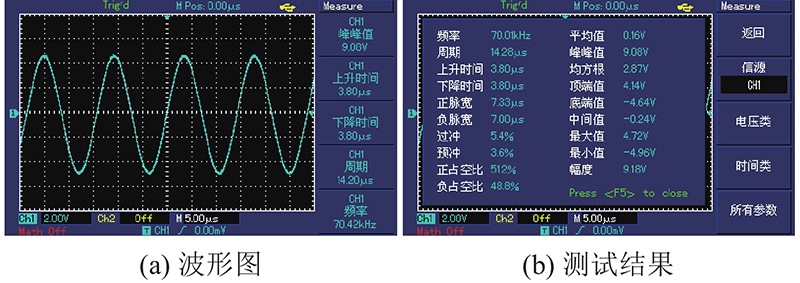

2.4.2. 振幅测试结果

图 14

实际超声振子的振动频率、振幅与仿真结果相比保持了较高的一致性,满足超声引导微细Z-pin植入工艺的超声系统设计要求.

3. 试验分析

3.1. 超声引导植入试验

将超声植入单元固定在三坐标数控移动平台上,构成超声引导微细Z-pin植入系统,如图15所示,主要包括三坐标数控移动平台、加热板、2套超声植入单元(后续可以根据植入数量布置多个阵列式植入单元). 将微细Z-pin存放在圆盘上,手动穿入植入单元的内部通道,直到Z-pin露出下端针头;锁紧下部夹持器并设置音圈电机的反向扭矩,使Z-pin处于绷紧状态,超声植入单元处于待机状态. 根据植入工艺的要求,包括植入形状、植入密度、植入深度等,设置数控定位平台的相应路径. 超声引导微细Z-pin自动植入过程如下.

图 15

图 15 超声引导微细Z-pin植入试验台

Fig.15 Ultrasound-guided fine Z-pin insertion test platform

1)启动数控系统,将数控平台运动至植入位置.

2)启动超声振子,并驱动步进电机,将振动针头与微细Z-pin一起植入加热的预浸料内部.

3)根据植入深度,当步进电机到达设定的目标位置时,上部夹持器锁紧,下部夹持器松开.

4)步进电机退回原点,此时引导针头从预浸料内部抽出, Z-pin预留在了预浸料内部.

5)气动剪切单元将Z-pin剪断,完成此处的植入工作.

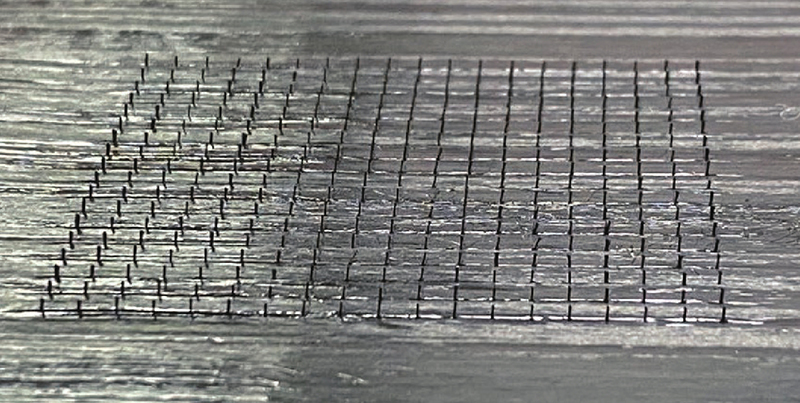

重复以上操作步骤,直到完成所有Z-pin的植入工作. 植入完成后的微细Z-pin阵列如图16所示.

图 16

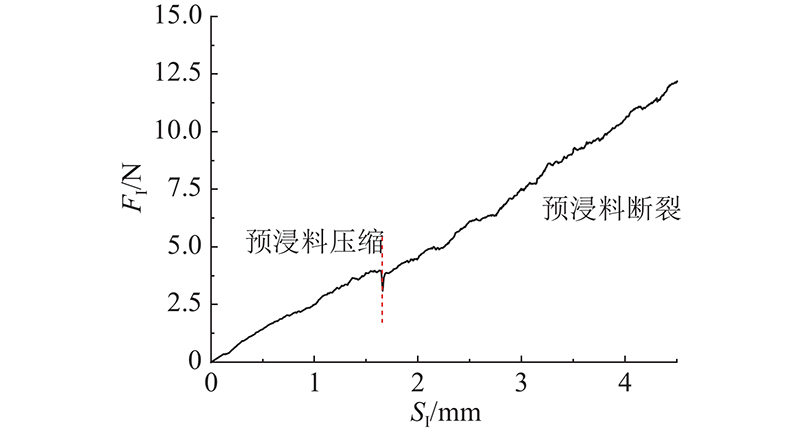

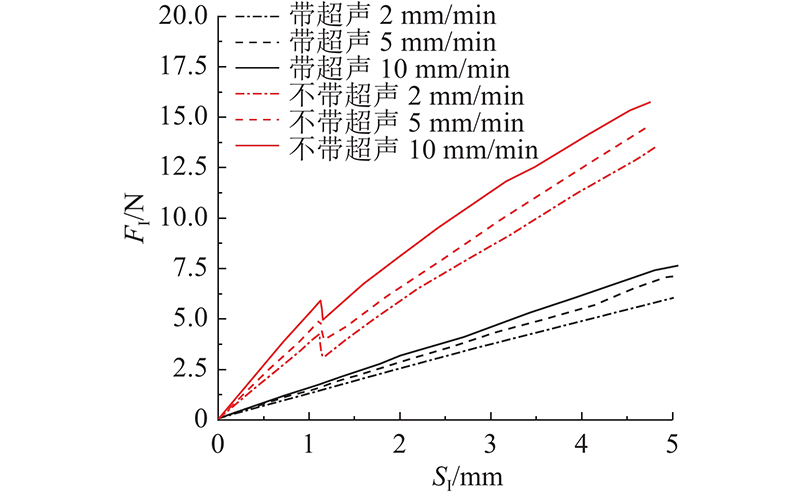

3.2. 植入力测试

在超声振子与步进电机之间安装纽扣式压力传感器,测试不同植入速度下,超声振动对植入力的影响,结果如图17所示. 金属针头的外径为0.5 mm,超声振动消除了金属Z-pin刺入预浸料前的表面下沉现象. 当植入速度为2 mm/min时,植入力最大下降了55.6%. 超声振动的空心针头是以“拨开”面内纤维的方式引导微细Z-pin进入预浸料内部,从而避免了纤维断裂,同时竖直方向的超声振动大大缓解了纤维卷曲缺陷. 在较粗的空心针头被拔出以后,由于面内纤维的弹性作用及后期固化过程中的高热高压作用,富树脂区会大幅缩减,最终形成由0.11 mm直径的微细纤维束撑开的极小“鱼眼”效应.

图 17

3.3. 微细Z-pin增强层合板的力学性能

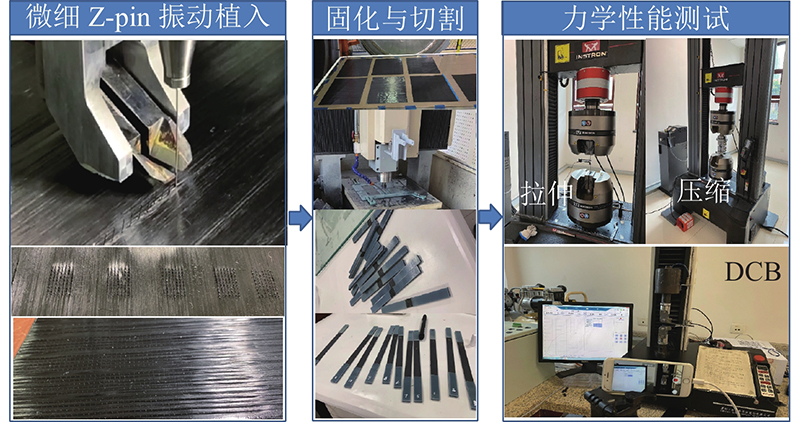

利用超声引导植入系统,根据ASTM标准分别制作了体积分数为0.2%、直径为0.11 mm微细Z-pin增强的拉伸、压缩和双悬臂梁(DCB)试验样件,如图18所示. 碳纤维-环氧树脂单向预浸料牌号为USN12500 (T700/7901),树脂质量分数为33%,来自山东威海光威复合材料股份有限公司,微细Z-pin材料选择T800/BC12,单根Z-pin包含约230根的T800单纤维,纤维体积分数为60%,拉伸强度大约为3 000 MPa. 拉伸、压缩、DCB试样均采用单向铺层,各测得5组样品的拉伸、压缩性能及Ⅰ型断裂韧性平均值,结果如表2所示. 表中,SC为空白样本,SR2为体积分数为0.2%的微细碳纤维Z-pin增强样本,TM为拉伸模量,TS为拉伸强度,CM为压缩模量,CS为压缩强度,Pmax为DCB试验中的最大负载,GⅠc为Ⅰ型断裂韧性. 可见,微细Z-pin工艺对拉伸与压缩模量几乎没有影响,这与传统直径Z-pin增强复合材料的结论一致. 拉伸强度略有下降,从2 341.5 MPa降到2 304.6 MPa,压缩强度对Z-pin增强工艺更加敏感,从989.2 MPa下降到了955.6 MPa. DCB加载试验结果表明,经过微细Z-pin增强层合板的极限负载可以提高3.4倍,通过梁修正理论(MBT)对Ⅰ型断裂韧性进行计算. 当裂纹扩展进入Z-pin增强区域时,层间断裂韧性迅速提高;当裂纹扩展速度达到稳定时,此时的Ⅰ型断裂韧性大约是空白样的14.4倍.

图 18

图 18 样件制备及力学性能的测试过程

Fig.18 Specimens manufacturing and mechanical testing process

表 2 微细Z-pin增强复合材料的力学性能

Tab.2

| 样本 | TM/GPa | TS/MPa | CM/GPa | CS/MPa | Pmax/N | GⅠc/(J·mm−2) |

| SC | 120.4 ± 2.6 | 2341.5 ± 60.9 | 118.2 ± 6.4 | 989.2 ± 65.3 | 66.1 ± 2.2 | 304.1 ± 20.7 |

| SR2 | 121.3 ± 4.0 | 2304.6 ± 94.5 | 116.4 ± 6.1 | 955.6 ± 48.7 | 294.4 ± 22.9 | 4691.6 ± 394.1 |

| 提升比例 | +0.7% | −1.6% | −1.5% | −3.4% | +345.4% | +1442.8% |

4. 结 论

(1)提出超声引导微细Z-pin自动植入工艺,对自动植入系统进行设计研究,实现直径为0.11 mm的微细Z-pin自动植入.

(2)根据夹心式压电换能器及变幅杆纵振理论,对超声振动系统进行设计分析. 建立超声振子有限元模型,对超声振子进行模态与谐波响应分析.

(3)根据仿真分析结果优化超声振子结构,进行阻抗分析与振幅测试. 结果表明,超声振子的实际谐振频率为70.062 4 kHz,与仿真结果70.999 kHz相比,误差仅为1.32%,实测振幅为2.578 μm,可以降低55.6%的植入力.

(4)利用超声引导植入系统,制备拉伸、压缩及DCB样件,开展力学性能测试. 试验结果表明,当复合材料采用体积分数为0.2%、直径为0.11 mm的微细碳纤维Z-pin增强时,面内拉伸和压缩强度分别下降了1.6%和3.4%,Ⅰ型断裂韧性提升了14.4倍.

参考文献

Multiscale viscoelastic behavior of 3D braided composites with pore defects

[J].DOI:10.1016/j.compscitech.2021.109114 [本文引用: 1]

Analysis and experiment on DCB specimen using I-fiber stitching process

[J].DOI:10.1016/j.compstruct.2019.04.020 [本文引用: 1]

Improving the mode-I delamination fatigue resistance of composites using z-pins

[J].DOI:10.1016/j.compscitech.2013.12.009 [本文引用: 1]

Experimental study on z-pin bridging law by pullout test

[J].DOI:10.1016/j.compscitech.2004.04.005

Review of z-pinned composite laminates

[J].DOI:10.1016/j.compositesa.2007.08.016

Review of z-pinned laminates and sandwich composites

[J].DOI:10.1016/j.compositesa.2020.106128 [本文引用: 2]

Experimental study of Z-pin fatigue; understanding of mode I and II coupon behavior

[J].DOI:10.1016/j.compositesa.2019.105615 [本文引用: 1]

Hierarchical mode I and mode II interlaminar toughening of Z-pinned composites using 1D and 2D carbon nanofillers

[J].DOI:10.1016/j.compositesa.2019.05.038

Effective use of metallic Z-pins for composites’ through-thickness reinforcement

[J].DOI:10.1016/j.compscitech.2019.02.024

Mechanical properties of composite laminates reinforced with rectangular z-pins in monotonic and cyclic tension

[J].DOI:10.1016/j.compositesa.2018.03.004

Properties and failure mechanisms of pinned composite lap joints in monotonic and cyclic tension

[J].

Tension fatigue of fibre-dominated and matrix-dominated laminates reinforced with z-pins

[J].DOI:10.1016/j.ijfatigue.2009.09.001 [本文引用: 1]

Mechanisms of compressive failure in 3D composites

[J].DOI:10.1016/0956-7151(92)90042-D

Removal of surface loop from stitched composites can improve compressive and composite-after-impact strengths

[J].DOI:10.1177/073168449201100604 [本文引用: 1]

Compression properties of z-pinned composite laminates

[J].

Compression fatigue properties of z-pinned quasi-isotropic carbon/epoxy laminate with barely visible impact damage

[J].DOI:10.1016/j.compstruct.2011.03.015 [本文引用: 1]

Compression properties of composite laminates reinforced with rectangular z-pins

[J].DOI:10.1016/j.compscitech.2018.08.042 [本文引用: 1]

Minimizing the in-plane damage of Z-pinned composite laminates via a pre-hole pin insertion process

[J].DOI:10.1016/j.compscitech.2020.108413 [本文引用: 1]

Fatigue delamination behaviour of unidirectional carbon fibre/epoxy laminates reinforced by Z-fiber pinning

[J].DOI:10.1016/j.engfracmech.2009.07.018 [本文引用: 1]

Experimental study and computer simulation of z-pin reinforcement under cycle fatigue

[J].DOI:10.1016/j.compositesa.2007.09.006

Mode II interlaminar fatigue properties of z-pinned carbon fibre reinforced epoxy composites

[J].DOI:10.1016/j.compositesa.2014.08.008 [本文引用: 1]

Effect of Ø0.11 mm Z-pinning on the properties of composite laminates via an ultrasound guided insertion process

[J].DOI:10.1016/j.compscitech.2021.108906 [本文引用: 3]

A novel model of Z-pin insertion in prepreg based on fracture mechanics

[J].