[81]

LIU S H, ZHANG H G, AHLFELD T, et al. Evaluation of different crosslinking methods in altering the properties of extrusion-printed chitosan-based multi-material hydrogel composites [EB/OL]. 2022-04-01. https://link.springer.com.article/10.1007/S42242-022-00194-3.

[本文引用: 1]

[82]

NOWICKI M, ZHU W, SARKAR K, et al 3D printing multiphasic osteochondral tissue constructs with nano to micro features via PCL based bioink

[J]. Bioprinting , 2020 , 17 : e00066

DOI:10.1016/j.bprint.2019.e00066

[本文引用: 1]

[1]

MEI Q, YUEN H Y, ZHAO X Mechanical stretching of 3D hydrogels for neural stem cell differentiation

[J]. Bio-Design and Manufacturing , 2022 , 5 : 714 - 728

DOI:10.1007/s42242-022-00209-z

[本文引用: 1]

[2]

SCHäTZLEIN E, BLAESER A Recent trends in bioartificial muscle engineering and their applications in cultured meat, biorobotic systems and biohybrid implants

[J]. Communications Biology , 2022 , 5 (737 ): 1 - 17

[3]

RONZONI F L, ALIBERTI F, SCOCOZZA F, et al Myoblast 3D bioprinting to burst in vitro skeletal muscle differentiation

[J]. Journal of Tissue Engineering and Regenerative Medicine , 2022 , 16 : 484 - 495

DOI:10.1002/term.3293

[本文引用: 1]

[4]

FATIMI A, OKORO O V, PODSTAWCZYK D, et al Natural hydrogel-based bio-inks for 3D bioprinting in tissue engineering: a review

[J]. Gels , 2022 , 8 (3 ): 1 - 55

[本文引用: 1]

[5]

付小兵, 黄沙. 生物3D打印与再生医学[M]. 武汉: 华中科技大学出版社, 2020.

[本文引用: 2]

[6]

吴春亚, 吴佳昊, 吴喆冉, 等 生物3D打印技术的新研究进展

[J]. 机械工程学报 , 2021 , 57 (5 ): 114 - 132

DOI:10.3901/JME.2021.05.114

WU Chun-ya, WU Jia-hao, WU Zhe-ran, et al New progress of biological 3D printing technology

[J]. Journal of Mechanical Engineering , 2021 , 57 (5 ): 114 - 132

DOI:10.3901/JME.2021.05.114

[7]

贺永, 高庆, 刘安, 等 生物3D打印——从形似到神似

[J]. 浙江大学学报: 工学版 , 2019 , 53 (3 ): 407 - 419

[本文引用: 2]

HE Yong, GAO Qing, LIU An, et al 3D bioprinting: from structure to function

[J]. Journal of Zhejiang University: Engineering Science , 2019 , 53 (3 ): 407 - 419

[本文引用: 2]

[8]

BIENIA M, LEJEUNE M, CHAMBON M, et al Inkjet printing of ceramic colloidal suspensions: filament growth and breakup

[J]. Chemical Engineering Science , 2016 , 149 : 1 - 13

DOI:10.1016/j.ces.2016.04.015

[本文引用: 1]

[9]

MA X, QU X, ZHU W, et al Deterministically patterned biomimetic human iPSC-derived hepatic model via rapid 3D bioprinting

[J]. Proceedings of the National Academy of Sciences of the United States of America , 2016 , 113 (8 ): 2206 - 2211

DOI:10.1073/pnas.1524510113

[10]

白大鹏, 张洪, 李季杨 生物3D打印装置及打印模型形貌检测

[J]. 浙江大学学报: 工学版 , 2021 , 55 (2 ): 289 - 298

[本文引用: 1]

BAI Da-peng, ZHANG Hong, LI Ji-yang Biological 3D printer and topography detection of printing model

[J]. Journal of Zhejiang University: Engineering Science , 2021 , 55 (2 ): 289 - 298

[本文引用: 1]

[11]

CUI X L, LI J, HARTANTO Y, et al. Advances in extrusion 3D bioprinting: a focus on multicomponent hydrogel-based bioinks [J]. Advanced Healthcare Materials , 2020, 9(15): 1901648.

[本文引用: 2]

[12]

PLACONE J K, ENGLER A J. Recent advances in extrusion-based 3D printing for biomedical applications [J]. Advanced Healthcare Materials , 2018, 7(8): 1701161.

[13]

IN Z B Y, LI Y R, YU K, et al. 3D printing of physical organ models: recent developments and challenges [J]. Advanced Science , 2021, 8(17): 2101394.

[本文引用: 1]

[14]

毛宏理, 顾忠伟 生物3D打印高分子材料发展现状与趋势

[J]. 中国材料进展 , 2018 , 37 (12 ): 949 - 969

[本文引用: 3]

MAO Hong-li, GU Zhong-wei Polymers in 3D bioprinting: progress and challenges

[J]. Materials China , 2018 , 37 (12 ): 949 - 969

[本文引用: 3]

[15]

朱敏, 黄婷, 杜晓宇, 等 生物材料的3D打印研究进展

[J]. 上海理工大学学报 , 2017 , 39 (5 ): 473 - 483

[本文引用: 1]

ZHU Min, HUANG Ting, DU Xiao-yu, et al Progress of the 3D printing technology for biomaterials

[J]. Journal of University of Shanghai for Science and Technology , 2017 , 39 (5 ): 473 - 483

[本文引用: 1]

[16]

SOMASEKHAR L, HUYNH N D, VECHECK A, et al Three-dimensional printing of cell-laden microporous constructs using blended bioinks

[J]. Journal of Biomedical Materials Research Part A , 2022 , 110 (3 ): 535 - 546

DOI:10.1002/jbm.a.37303

[本文引用: 1]

[18]

GLEADALL A, VISSCHER D, YANG J, et al Review of additive manufactured tissue engineering scaffolds: relationship between geometry and performance

[J]. Burns and Trauma , 2018 , 6 (19 ): 025020

[本文引用: 1]

[19]

ZHOU K, SUN Y D, YANG J Q, et al Hydrogels for 3D embedded bioprinting: a focused review on bioinks and support baths

[J]. Journal of Materials Chemistry B , 2022 , 10 (12 ): 1897 - 1907

DOI:10.1039/D1TB02554F

[本文引用: 1]

[20]

WANG Y, YUAN X, YAO B, et al Tailoring bioinks of extrusion-based bioprinting for cutaneous wound healing

[J]. Bioactive Materials , 2022 , 17 : 178 - 194

DOI:10.1016/j.bioactmat.2022.01.024

[本文引用: 1]

[21]

CHOE R, DEVOY E, KUZEMCHAK B, et al Computational investigation of interface printing patterns within 3D printed multilayered scaffolds for osteochondral tissue engineering

[J]. Biofabrication , 2022 , 14 (2 ): 025015

DOI:10.1088/1758-5090/ac5220

[22]

CIDONIO G, GLINKA M, DAWSON J I, et al The cell in the ink: Improving biofabrication by printing stem cells for skeletal regenerative medicine

[J]. Biomaterials , 2019 , 209 : 10 - 24

DOI:10.1016/j.biomaterials.2019.04.009

[23]

ANAND R, AMOLI M S, HUYSECOM A-S, et al A tunable gelatin-hyaluronan dialdehyde/methacryloyl gelatin interpenetrating polymer network hydrogel for additive tissue manufacturing

[J]. Biomedical Materials , 2022 , 17 (4 ): 045027

DOI:10.1088/1748-605X/ac78b8

[24]

BOONLAI W, HIRUN N, SUKNUNTHA K, et al. Development and characterization of pluronic F127 and methylcellulose based hydrogels for 3D bioprinting [EB/OL]. (2022-04-28). https://link.springer.com/article/10.1007/s00289-022-04271-6.

[本文引用: 1]

[25]

SONG S, LIU X, HUANG J, et al Neural stem cell-laden 3D bioprinting of polyphenol-doped electroconductive hydrogel scaffolds for enhanced neuronal differentiation

[J]. Biomaterials Advances , 2022 , 133 : 112639

DOI:10.1016/j.msec.2021.112639

[本文引用: 1]

[26]

SU H, LI Q, LI D, et al A versatile strategy to construct free-standing multi-furcated vessels and a complicated vascular network in heterogeneous porous scaffolds via combination of 3D printing and stimuli-responsive hydrogels

[J]. Materials Horizons , 2022 , 9 (9 ): 2393 - 2407

DOI:10.1039/D2MH00314G

[本文引用: 1]

[27]

DATTA P, VYAS V, DHARA S, et al Anisotropy properties of tissues: a basis for fabrication of biomimetic anisotropic scaffolds for tissue engineering

[J]. Journal of Bionic Engineering , 2019 , 16 (5 ): 842 - 868

DOI:10.1007/s42235-019-0101-9

[本文引用: 1]

[28]

SCHWAB A, LEVATO R, D'ESTE M, et al Printability and shape fidelity of bioinks in 3D bioprinting

[J]. Chemical Reviews , 2020 , 120 (19 ): 10850 - 10877

[本文引用: 5]

[29]

KYLE S, JESSOP Z M, AL-SABAH A, et al ‘Printability’ of candidate biomaterials for extrusion based 3D printing: state-of-the-art

[J]. Advanced Healthcare Materials , 2017 , 6 (16 ): 1700264

DOI:10.1002/adhm.201700264

[本文引用: 3]

[30]

马爱洁, 杨晶晶, 陈卫星. 聚合物流变学基础[M]. 北京: 化学工业出版社, 2018.

[本文引用: 1]

[31]

JIANG T, MUNGUIA-LOPEZ J G, FLORES-TORRES S, et al Extrusion bioprinting of soft materials: an emerging technique for biological model fabrication

[J]. Applied Physics Reviews , 2019 , 6 (1 ): 011310

DOI:10.1063/1.5059393

[本文引用: 2]

[32]

PAXTON N, SMOLAN W, BOCK T, et al Proposal to assess printability of bioinks for extrusion-based bioprinting and evaluation of rheological properties governing bioprintability

[J]. Biofabrication , 2017 , 9 (4 ): 044107

DOI:10.1088/1758-5090/aa8dd8

[本文引用: 2]

[33]

吴其晔, 巫静安. 高分子材料流变学[M]. 北京: 高等教育出版社, 2014.

[本文引用: 1]

[34]

COGSWELL F N Converging flow of polymer melts in extrusion dies

[J]. Polymer Engineering and Science , 1972 , 12 (1 ): 64 - 73

[本文引用: 1]

[35]

SNELLING G R, LONTZ J F Mechanism of lubricant-extrusion of teflon tfe-tetrafluoroethylene resins

[J]. Journal of Applied Polymer Science , 1960 , 3 (9 ): 257 - 265

DOI:10.1002/app.1960.070030901

[本文引用: 1]

[36]

BENBOW J J The dependence of output rate on die shape during catalyst extrusion

[J]. Chemical Engineering Science , 1971 , 26 (9 ): 1467 - 1473

DOI:10.1016/0009-2509(71)80066-0

[本文引用: 1]

[37]

BENBOW J J, OXLEY E W, BRIDGWATER J The extrusion mechanics of pastes: the influence of paste formulation on extrusion parameters

[J]. Chemical Engineering Science , 1987 , 42 (9 ): 2151 - 2162

DOI:10.1016/0009-2509(87)85036-4

[38]

BENBOW J J, JAZAYERI S H, BRIDGWATER J The flow of pastes through dies of complicated geometry

[J]. Powder Technology , 1991 , 65 (1 ): 393 - 401

[本文引用: 1]

[39]

TALLURI D J S, NGUYEN H T, AVAZMOHAMMADI R, et al Ink rheology regulates stability of bioprinted strands

[J]. Journal of Biomechanical , 2022 , 144 (7 ): 074503

DOI:10.1115/1.4053404

[本文引用: 1]

[40]

LIN S, LI B, YANG L, et al New method for reducing viscosity and shear stress in hydrogel 3D printing via multidimension vibration

[J]. Computer Methods in Biomechanics and Biomedical Engineering , 2022 , 25 (16 ): 1796 - 1811

DOI:10.1080/10255842.2022.2039129

[本文引用: 1]

[41]

FANG Y, GUO Y, LIU T, et al Advances in 3D bioprinting

[J]. Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers , 2022 , 1 (1 ): 100011

DOI:10.1016/j.cjmeam.2022.100011

[本文引用: 1]

[42]

顾亚伟, 李牧, 范子文, 等 3D挤压成型生物打印含细胞水凝胶的理化性能

[J]. 中国组织工程研究 , 2018 , 22 (22 ): 3583 - 3588

DOI:10.3969/j.issn.2095-4344.0746

[本文引用: 1]

GU Ya-wei, LI Mu, FAN Zi-wen, et al Physical and chemical properties of 3D extrusive bioprinting cell-encapsulated hydrogel

[J]. Chinese Journal of Tissue Engineering Research , 2018 , 22 (22 ): 3583 - 3588

DOI:10.3969/j.issn.2095-4344.0746

[本文引用: 1]

[43]

LEE S C, GILLISPIE G, PRIM P, et al Physical and chemical factors influencing the printability of hydrogel-based extrusion bioinks

[J]. Chemical Reviews , 2020 , 120 (19 ): 10797 - 10849

[本文引用: 2]

[44]

尚建忠, 蒋涛, 唐力, 等 可移植人体外耳支架的3D打印关键技术[J]. 国防科技大学学报, 2016, 38(1): 175-180.

[本文引用: 1]

SHANG Jian-zhong, JIANG Tao, TANG Li, et al. Key technology of transplantable human auricular scaffold based on 3D printing [J]. Journal of National University of Defense Technology , 2016, 38(1): 175-180.

[本文引用: 1]

[45]

LEE J W, AHN G, KIM J Y, et al Evaluating cell proliferation based on internal pore size and 3D scaffold architecture fabricated using solid freeform fabrication technology

[J]. Journal of Materials Science-Materials in Medicine , 2010 , 21 (12 ): 3195 - 3205

DOI:10.1007/s10856-010-4173-7

[本文引用: 1]

[46]

SOBRAL J M, CARIDADE S G, SOUSA R A, et al Three-dimensional plotted scaffolds with controlled pore size gradients: effect of scaffold geometry on mechanical performance and cell seeding efficiency

[J]. Acta Biomaterialia , 2011 , 7 (3 ): 1009 - 1018

DOI:10.1016/j.actbio.2010.11.003

[本文引用: 1]

[47]

HABIB A, SATHISH V, MALLIK S, et al 3D printability of alginate-carboxymethyl cellulose hydrogel

[J]. Materials , 2018 , 11 (3 ): 454

DOI:10.3390/ma11030454

[本文引用: 2]

[48]

DRAVID A, MCCAUGHEY-CHAPMAN A, RAOS B, et al Development of agarose–gelatin bioinks for extrusion-based bioprinting and cell encapsulation

[J]. Biomedical Materials , 2022 , 17 (5 ): 055001

DOI:10.1088/1748-605X/ac759f

[本文引用: 1]

[49]

NAGAHARA M H T, DECARLI M C, NETO P I, et al Crosslinked alginate-xanthan gum blends as effective hydrogels for 3D bioprinting of biological tissues

[J]. Journal of Applied Polymer Science , 2022 , 139 (28 ): e52612

[本文引用: 1]

[50]

OUYANG L Pushing the rheological and mechanical boundaries of extrusion-based 3D bioprinting

[J]. Trends in Biotechnology , 2022 , 40 (7 ): 891 - 902

DOI:10.1016/j.tibtech.2022.01.001

[本文引用: 1]

[51]

CHIMENE D, KAUNAS R, GAHARWAR A K Hydrogel bioink reinforcement for additive manufacturing: a focused review of emerging strategies

[J]. Advanced Materials , 2020 , 32 (1 ): e1902026

DOI:10.1002/adma.201902026

[本文引用: 1]

[52]

BLAESER A, DUARTE CAMPOS D F, PUSTER U, et al Controlling shear stress in 3D bioprinting is a key factor to balance printing resolution and stem cell integrity

[J]. Advanced Healthcare Materials , 2016 , 5 (3 ): 326 - 333

DOI:10.1002/adhm.201500677

[本文引用: 1]

[53]

CUI Y, JIN R, ZHANG Y, et al Cellulose nanocrystal-enhanced thermal-sensitive hydrogels of block copolymers for 3D bioprinting

[J]. International Journal of Bioprinting , 2021 , 7 (4 ): 112 - 122

DOI:10.18063/ijb.v7i4.397

[本文引用: 1]

[54]

RAMIREZ CABALLERO S S, SAIZ E, MONTEMBAULT A, et al 3-D printing of chitosan-calcium phosphate inks: rheology, interactions and characterization

[J]. Journal of Materials Science: Materials in Medicine , 2018 , 30 (1 ): 1 - 6

[本文引用: 1]

[55]

XU H H K, WANG P, WANG L, et al Calcium phosphate cements for bone engineering and their biological properties

[J]. Bone Research , 2017 , 5 (1 ): 17056

DOI:10.1038/boneres.2017.56

[56]

JI S, GUVENDIREN M Recent advances in bioink design for 3D bioprinting of tissues and organs

[J]. Frontiers in Bioengineering and Biotechnology , 2017 , 5 : 23

[本文引用: 1]

[57]

MOUSER V H M, MELCHELS F P W, VISSER J, et al Yield stress determines bioprintability of hydrogels based on gelatin-methacryloyl and gellan gum for cartilage bioprinting

[J]. Biofabrication , 2016 , 8 (3 ): 035003

DOI:10.1088/1758-5090/8/3/035003

[本文引用: 1]

[58]

KIM M H, LEE Y W, JUNG W K, et al Enhanced rheological behaviors of alginate hydrogels with carrageenan for extrusion-based bioprinting

[J]. Journal of the Mechanical Behavior of Biomedical Materials , 2019 , 98 : 187 - 194

DOI:10.1016/j.jmbbm.2019.06.014

[本文引用: 1]

[59]

SCHWARTZ R, MALPICA M, THOMPSON G L, et al Cell encapsulation in gelatin bioink impairs 3D bioprinting resolution

[J]. Journal of the Mechanical Behavior of Biomedical Materials , 2020 , 103 : 103524

DOI:10.1016/j.jmbbm.2019.103524

[本文引用: 2]

[60]

SKARDAL A, ZHANG J, PRESTWICH G D Bioprinting vessel-like constructs using hyaluronan hydrogels crosslinked with tetrahedral polyethylene glycol tetracrylates

[J]. Biomaterials , 2010 , 31 (24 ): 6173 - 6181

DOI:10.1016/j.biomaterials.2010.04.045

[本文引用: 1]

[61]

董兰兰, 李亘, 熊胤泽, 等 GelMA/LPN/MC水凝胶的挤出式3D打印工艺与性能研究

[J]. 机械工程学报 , 2022 , 58 (9 ): 283 - 290

DOI:10.3901/JME.2022.09.283

[本文引用: 2]

DONG Lan-lan, LI Gen, XIONG Yin-ze, et al Extrusion 3D printing processes and performance evaluation of GelMA/LPN/MC hydrogel

[J]. Journal of Mechanical Engineering , 2022 , 58 (9 ): 283 - 290

DOI:10.3901/JME.2022.09.283

[本文引用: 2]

[62]

顾恒, 连芩, 王慧超, 等 GelMA复合凝胶的挤出式3D打印工艺及其性能研究

[J]. 机械工程学报 , 2020 , 56 (1 ): 196 - 204

DOI:10.3901/JME.2020.01.196

[本文引用: 2]

GU Heng, LIAN Qin, WANG Hui-chao, et al Extrusion 3D printing processes and performance evaluation of GelMA composite hydrogel

[J]. Journal of Mechanical Engineering , 2020 , 56 (1 ): 196 - 204

DOI:10.3901/JME.2020.01.196

[本文引用: 2]

[63]

NAGHIEH S, CHEN D Printability: a key issue in extrusion-based bioprinting

[J]. Journal of Pharmaceutical Analysis , 2021 , 11 (5 ): 564 - 579

DOI:10.1016/j.jpha.2021.02.001

[本文引用: 2]

[64]

LIN Z N, JIANG T, KINSELLA J M, et al Assessing roughness of extrusion printed soft materials using a semi-quantitative method

[J]. Materials Letters , 2021 , 303 : 4

[本文引用: 2]

[65]

HE Y, YANG F, ZHAO H, et al Research on the printability of hydrogels in 3D bioprinting

[J]. Scientific Reports , 2016 , 6 (1 ): 29977

DOI:10.1038/srep29977

[本文引用: 2]

[66]

KHODA A K M, OZBOLAT I T, KOC B A functionally gradient variational porosity architecture for hollowed scaffolds fabrication

[J]. Biofabrication , 2011 , 3 (3 ): 034106

DOI:10.1088/1758-5082/3/3/034106

[本文引用: 1]

[67]

CUTOLO A, NEIRINCK B, LIETAERT K, et al Influence of layer thickness and post-process treatments on the fatigue properties of CoCr scaffolds produced by laser powder bed fusion

[J]. Additive Manufacturing , 2018 , 23 : 498 - 504

DOI:10.1016/j.addma.2018.07.008

[本文引用: 1]

[68]

RUIZ-CANTU L, GLEADALL A, FARIS C, et al Characterisation of the surface structure of 3D printed scaffolds for cell infiltration and surgical suturing

[J]. Biofabrication , 2016 , 8 (1 ): 015016

DOI:10.1088/1758-5090/8/1/015016

[本文引用: 1]

[69]

HINTON T J, JALLERAT Q, PALCHESKO R, et al Three-dimensional printing of complex biological structures by freeform reversible embedding of suspended hydrogels

[J]. Science Advances , 2015 , 1 (9 ): e1500758

DOI:10.1126/sciadv.1500758

[本文引用: 3]

[70]

MALEKPOUR A, CHEN X Printability and cell viability in extrusion-based bioprinting from experimental, computational, and machine learning views

[J]. Journal of Functional Biomaterials , 2022 , 13 (2 ): 40

DOI:10.3390/jfb13020040

[本文引用: 2]

[71]

JIN Z, ZHANG Z, SHAO X, et al. Monitoring anomalies in 3D bioprinting with deep neural networks [EB/OL]. 2021-04-21. https://pubs.acs.org/doi/10.1021/acsbiomaterials.0c01761.

[本文引用: 1]

[72]

RUBERU K, SENADEERA M, RANA S, et al. Coupling machine learning with 3D bioprinting to fast track optimisation of extrusion printing [J]. Applied Materials Today , 2021, 22: 100914.

[本文引用: 1]

[73]

LEPPINIEMI J, LAHTINEN P, PAAJANEN A, et al 3D-printable bioactivated nanocellulose–alginate hydrogels

[J]. ACS Applied Materials and Interfaces , 2017 , 9 (26 ): 21959 - 21970

DOI:10.1021/acsami.7b02756

[本文引用: 1]

[74]

BILLIET T, GEVAERT E, DE SCHRYVER T, et al The 3D printing of gelatin methacrylamide cell-laden tissue-engineered constructs with high cell viability

[J]. Biomaterials , 2014 , 35 (1 ): 49 - 62

DOI:10.1016/j.biomaterials.2013.09.078

[本文引用: 1]

[75]

SOLTAN N, NING L, MOHABATPOUR F, et al Printability and cell viability in bioprinting alginate dialdehyde-gelatin scaffolds

[J]. ACS Biomaterials Science and Engineering , 2019 , 5 (6 ): 2976 - 2987

[本文引用: 2]

[76]

BEDNARZIG V, SCHRUFER S, SCHNEIDER T C, et al Improved 3D printing and cell biology characterization of inorganic-filler containing alginate-based composites for bone regeneration: particle shape and effective surface area are the dominant factors for printing performance

[J]. International Journal of Molecular Sciences , 2022 , 23 (9 ): 4750

DOI:10.3390/ijms23094750

[本文引用: 2]

[77]

OUYANG L L, YAO R, ZHAO Y, et al Effect of bioink properties on printability and cell viability for 3D bioplotting of embryonic stem cells

[J]. Biofabrication , 2016 , 8 (3 ): 035020

DOI:10.1088/1758-5090/8/3/035020

[本文引用: 1]

[78]

DISTLER T, POLLEY C, SHI F, et al Electrically conductive and 3D-printable oxidized alginate-gelatin polypyrrole: PSS hydrogels for tissue engineering

[J]. Advanced Healthcare Materials , 2021 , 10 (9 ): e2001876

DOI:10.1002/adhm.202001876

[本文引用: 1]

[79]

GIUSEPPE M D, LAW N, WEBB B, et al Mechanical behaviour of alginate-gelatin hydrogels for 3D bioprinting

[J]. Journal of the Mechanical Behavior of Biomedical Materials , 2018 , 79 : 150 - 157

DOI:10.1016/j.jmbbm.2017.12.018

[本文引用: 1]

[80]

HAZUR J, DETSCH R, KARAKAYA E, et al Improving alginate printability for biofabrication: establishment of a universal and homogeneous pre-crosslinking technique

[J]. Biofabrication , 2020 , 12 (4 ): 045004

DOI:10.1088/1758-5090/ab98e5

[本文引用: 1]

1

... 式中: $w$ $l$ $w$ [81 ] . 在设定的理想条件下,微丝与间距构成矩形单元,面积为 $A_{\rm{a}}^{\rm{c}}$ $A_{\rm{t}}^{\rm{c}}$ 图10 (b)所示. 实际面积与理论面积相除,得到塌陷系数: ...

3D printing multiphasic osteochondral tissue constructs with nano to micro features via PCL based bioink

1

2020

... (4)影响打印精度的主要原因在于材料的流动行为及重力、表面张力等,可引入新的策略抵消这些力的作用[28 ] . 例如,添加增稠剂提高材料的存储模量与屈服应力,使用悬浮打印方式[69 ] 抵消重力产生的影响. 对于一些低黏度或机械性能差的材料,使用同轴打印方式[43 ] 或使用牺牲材料提供支架,实现间接打印[82 ] . 通过这种方式,可以在一定程度上解决分辨率不足与结构易塌陷的问题. ...

Mechanical stretching of 3D hydrogels for neural stem cell differentiation

1

2022

... 随着科技水平的提升与再生医学的发展,体外构建组织器官模型以替代或修复病变组织的功能成为研究热点[1 -3 ] . 由于三维组织结构复杂、微环境控制难度大的因素限制,通过传统加工方式难以实现各种不规则生物组织或器官的有效构建. 生物3D打印技术的出现为克服这些难题带来了希望[4 ] . 生物3D打印技术可以分为广义与狭义2个概念[5 -7 ] . 从广义概念出发,直接为生物医疗领域服务的3D打印均属于生物3D打印技术,如钛合金关节、惰性金属骨骼、硅胶假体等. 从狭义概念出发,将含细胞的软材料(或称为生物墨水)打印出具有生物活性的结构的过程称为生物3D打印,如类器官制造、脂肪组织重构、血管构建等. ...

Recent trends in bioartificial muscle engineering and their applications in cultured meat, biorobotic systems and biohybrid implants

0

2022

Myoblast 3D bioprinting to burst in vitro skeletal muscle differentiation

1

2022

... 随着科技水平的提升与再生医学的发展,体外构建组织器官模型以替代或修复病变组织的功能成为研究热点[1 -3 ] . 由于三维组织结构复杂、微环境控制难度大的因素限制,通过传统加工方式难以实现各种不规则生物组织或器官的有效构建. 生物3D打印技术的出现为克服这些难题带来了希望[4 ] . 生物3D打印技术可以分为广义与狭义2个概念[5 -7 ] . 从广义概念出发,直接为生物医疗领域服务的3D打印均属于生物3D打印技术,如钛合金关节、惰性金属骨骼、硅胶假体等. 从狭义概念出发,将含细胞的软材料(或称为生物墨水)打印出具有生物活性的结构的过程称为生物3D打印,如类器官制造、脂肪组织重构、血管构建等. ...

Natural hydrogel-based bio-inks for 3D bioprinting in tissue engineering: a review

1

2022

... 随着科技水平的提升与再生医学的发展,体外构建组织器官模型以替代或修复病变组织的功能成为研究热点[1 -3 ] . 由于三维组织结构复杂、微环境控制难度大的因素限制,通过传统加工方式难以实现各种不规则生物组织或器官的有效构建. 生物3D打印技术的出现为克服这些难题带来了希望[4 ] . 生物3D打印技术可以分为广义与狭义2个概念[5 -7 ] . 从广义概念出发,直接为生物医疗领域服务的3D打印均属于生物3D打印技术,如钛合金关节、惰性金属骨骼、硅胶假体等. 从狭义概念出发,将含细胞的软材料(或称为生物墨水)打印出具有生物活性的结构的过程称为生物3D打印,如类器官制造、脂肪组织重构、血管构建等. ...

2

... 随着科技水平的提升与再生医学的发展,体外构建组织器官模型以替代或修复病变组织的功能成为研究热点[1 -3 ] . 由于三维组织结构复杂、微环境控制难度大的因素限制,通过传统加工方式难以实现各种不规则生物组织或器官的有效构建. 生物3D打印技术的出现为克服这些难题带来了希望[4 ] . 生物3D打印技术可以分为广义与狭义2个概念[5 -7 ] . 从广义概念出发,直接为生物医疗领域服务的3D打印均属于生物3D打印技术,如钛合金关节、惰性金属骨骼、硅胶假体等. 从狭义概念出发,将含细胞的软材料(或称为生物墨水)打印出具有生物活性的结构的过程称为生物3D打印,如类器官制造、脂肪组织重构、血管构建等. ...

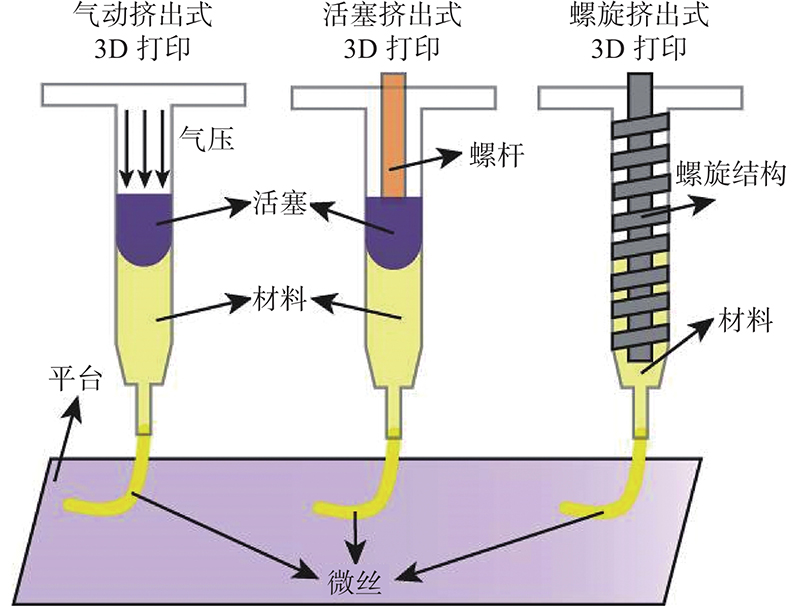

... 活塞挤出式生物打印技术属于机械式出液系统,原理如图2 所示. 它将针筒的活塞尾端通过螺杆与步进电机连接,步进电机将螺杆的旋转运动转化为活塞的直线运动,推动生物墨水顺利挤出[5 ] . 活塞式挤出打印系统对通过喷嘴的生物墨水流动提供更直接的控制,可以打印一些固态或半固态的生物墨水. 采用类似的原理,螺旋挤出式生物3D打印直接通过步进电机进行螺旋旋转挤出生物墨水,如图2 所示. 螺旋挤出式打印系统适合打印高黏度材料(黏度可高达104 Pa·s),常用于聚己内酯这类高黏度材料的打印. 材料中混合细胞会对细胞造成损伤[17 ] ,且存在价格昂贵、消毒步骤繁琐的不足,打印过程中须根据所使用的生物墨水特性、打印精度及打印结构功能等方面的要求选择合适的打印系统. ...

生物3D打印——从形似到神似

2

2019

... 随着科技水平的提升与再生医学的发展,体外构建组织器官模型以替代或修复病变组织的功能成为研究热点[1 -3 ] . 由于三维组织结构复杂、微环境控制难度大的因素限制,通过传统加工方式难以实现各种不规则生物组织或器官的有效构建. 生物3D打印技术的出现为克服这些难题带来了希望[4 ] . 生物3D打印技术可以分为广义与狭义2个概念[5 -7 ] . 从广义概念出发,直接为生物医疗领域服务的3D打印均属于生物3D打印技术,如钛合金关节、惰性金属骨骼、硅胶假体等. 从狭义概念出发,将含细胞的软材料(或称为生物墨水)打印出具有生物活性的结构的过程称为生物3D打印,如类器官制造、脂肪组织重构、血管构建等. ...

... 现有的挤压生物3D打印过程分为以下几步. 1)根据研究目的选择生物墨水进行配置,将配置完成的生物墨水置于容器(如针筒)之中. 2)建立三维实体模型,进行切片并导入打印系统. 3)设定工艺参数(如挤出速度、喷嘴移动速度、层厚等),使喷嘴按照设定轨迹在基底上连续挤出微丝. 4)建立打印精度评价方法,判断打印质量,进行参数校正. 5)输出优化参数,打印最优结构[11 , 14 , 29 ] (见图1 ). 基于给定压力的不同方式,可以将常见的挤压生物3D打印方式分为活塞挤出式、螺旋挤出式与气动挤出式[7 ] ,原理如图2 所示. ...

生物3D打印——从形似到神似

2

2019

... 随着科技水平的提升与再生医学的发展,体外构建组织器官模型以替代或修复病变组织的功能成为研究热点[1 -3 ] . 由于三维组织结构复杂、微环境控制难度大的因素限制,通过传统加工方式难以实现各种不规则生物组织或器官的有效构建. 生物3D打印技术的出现为克服这些难题带来了希望[4 ] . 生物3D打印技术可以分为广义与狭义2个概念[5 -7 ] . 从广义概念出发,直接为生物医疗领域服务的3D打印均属于生物3D打印技术,如钛合金关节、惰性金属骨骼、硅胶假体等. 从狭义概念出发,将含细胞的软材料(或称为生物墨水)打印出具有生物活性的结构的过程称为生物3D打印,如类器官制造、脂肪组织重构、血管构建等. ...

... 现有的挤压生物3D打印过程分为以下几步. 1)根据研究目的选择生物墨水进行配置,将配置完成的生物墨水置于容器(如针筒)之中. 2)建立三维实体模型,进行切片并导入打印系统. 3)设定工艺参数(如挤出速度、喷嘴移动速度、层厚等),使喷嘴按照设定轨迹在基底上连续挤出微丝. 4)建立打印精度评价方法,判断打印质量,进行参数校正. 5)输出优化参数,打印最优结构[11 , 14 , 29 ] (见图1 ). 基于给定压力的不同方式,可以将常见的挤压生物3D打印方式分为活塞挤出式、螺旋挤出式与气动挤出式[7 ] ,原理如图2 所示. ...

Inkjet printing of ceramic colloidal suspensions: filament growth and breakup

1

2016

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

Deterministically patterned biomimetic human iPSC-derived hepatic model via rapid 3D bioprinting

0

2016

生物3D打印装置及打印模型形貌检测

1

2021

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

生物3D打印装置及打印模型形貌检测

1

2021

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

2

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

... 现有的挤压生物3D打印过程分为以下几步. 1)根据研究目的选择生物墨水进行配置,将配置完成的生物墨水置于容器(如针筒)之中. 2)建立三维实体模型,进行切片并导入打印系统. 3)设定工艺参数(如挤出速度、喷嘴移动速度、层厚等),使喷嘴按照设定轨迹在基底上连续挤出微丝. 4)建立打印精度评价方法,判断打印质量,进行参数校正. 5)输出优化参数,打印最优结构[11 , 14 , 29 ] (见图1 ). 基于给定压力的不同方式,可以将常见的挤压生物3D打印方式分为活塞挤出式、螺旋挤出式与气动挤出式[7 ] ,原理如图2 所示. ...

1

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

生物3D打印高分子材料发展现状与趋势

3

2018

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

... 现有的挤压生物3D打印过程分为以下几步. 1)根据研究目的选择生物墨水进行配置,将配置完成的生物墨水置于容器(如针筒)之中. 2)建立三维实体模型,进行切片并导入打印系统. 3)设定工艺参数(如挤出速度、喷嘴移动速度、层厚等),使喷嘴按照设定轨迹在基底上连续挤出微丝. 4)建立打印精度评价方法,判断打印质量,进行参数校正. 5)输出优化参数,打印最优结构[11 , 14 , 29 ] (见图1 ). 基于给定压力的不同方式,可以将常见的挤压生物3D打印方式分为活塞挤出式、螺旋挤出式与气动挤出式[7 ] ,原理如图2 所示. ...

... 本团队建立打印精度的评价公式,粗糙度系数R N 越高,则打印精度越差[64 ] . 以打印质量浓度为0.01 g/mL的海藻酸钠/质量浓度为0.07 g/mL的明胶为例(喷嘴移动速度v 1 为6 mm/s),G25圆锥形喷嘴的R N 为7.99%,G25圆柱形喷嘴的R N 高达43.58%(见图4 (b)). 图中,喷嘴尖端离打印平台的距离为0.2 mm,压强为100 kPa,交联时间为20 min. 就喷嘴型号而言,同尺寸的圆锥形喷嘴比圆柱形喷嘴的打印精度高. 对于同种类型的喷嘴而言,喷嘴尖端的内径越小,则挤出的微丝越细,但可能导致微丝断裂或无法挤出. 为了提高微丝挤出能力,则必须提高压强,由此可能导致切应力增加,使得细胞造成损害[14 , 65 ] . 除此之外,喷嘴的长度与制造喷嘴的材料可能会对打印精度产生影响. 当喷嘴材料的粗糙度较高时,可能阻碍材料的流动,从而降低打印精度,但目前对相关方面的研究较少. ...

生物3D打印高分子材料发展现状与趋势

3

2018

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

... 现有的挤压生物3D打印过程分为以下几步. 1)根据研究目的选择生物墨水进行配置,将配置完成的生物墨水置于容器(如针筒)之中. 2)建立三维实体模型,进行切片并导入打印系统. 3)设定工艺参数(如挤出速度、喷嘴移动速度、层厚等),使喷嘴按照设定轨迹在基底上连续挤出微丝. 4)建立打印精度评价方法,判断打印质量,进行参数校正. 5)输出优化参数,打印最优结构[11 , 14 , 29 ] (见图1 ). 基于给定压力的不同方式,可以将常见的挤压生物3D打印方式分为活塞挤出式、螺旋挤出式与气动挤出式[7 ] ,原理如图2 所示. ...

... 本团队建立打印精度的评价公式,粗糙度系数R N 越高,则打印精度越差[64 ] . 以打印质量浓度为0.01 g/mL的海藻酸钠/质量浓度为0.07 g/mL的明胶为例(喷嘴移动速度v 1 为6 mm/s),G25圆锥形喷嘴的R N 为7.99%,G25圆柱形喷嘴的R N 高达43.58%(见图4 (b)). 图中,喷嘴尖端离打印平台的距离为0.2 mm,压强为100 kPa,交联时间为20 min. 就喷嘴型号而言,同尺寸的圆锥形喷嘴比圆柱形喷嘴的打印精度高. 对于同种类型的喷嘴而言,喷嘴尖端的内径越小,则挤出的微丝越细,但可能导致微丝断裂或无法挤出. 为了提高微丝挤出能力,则必须提高压强,由此可能导致切应力增加,使得细胞造成损害[14 , 65 ] . 除此之外,喷嘴的长度与制造喷嘴的材料可能会对打印精度产生影响. 当喷嘴材料的粗糙度较高时,可能阻碍材料的流动,从而降低打印精度,但目前对相关方面的研究较少. ...

生物材料的3D打印研究进展

1

2017

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

生物材料的3D打印研究进展

1

2017

... 根据成型原理与打印材料的不同,生物3D打印技术可以分为挤出式、喷墨式、光固化[8 -10 ] 等. 与其他生物打印技术相比,挤压生物打印因材料适用范围广泛、价格低廉、可打印复杂结构等独特优势,引起科研人员极大的研究兴趣[11 -13 ] . 挤压生物打印又称为墨水直写,它通过连续挤出力,将生物墨水从容器中挤出到平台上,堆叠成三维结构[14 -15 ] . ...

Three-dimensional printing of cell-laden microporous constructs using blended bioinks

1

2022

... 理想的生物墨水应具有良好的可打印性、生物相容性、力学特性等性能. 水凝胶作为使用最多的生物墨水,能够模拟天然细胞外基质环境,具有可调的理化性能. 常见的水凝胶包括细胞外基质(基质胶)、多糖(海藻酸盐、透明质酸等)、蛋白质(明胶、胶原等)与合成高分子材料(聚己内酯、聚乳酸等)等[16 -19 ] . 使用这些单一或复合材料,科研人员在血管构建、类器官制造、皮肤损伤修复等方面取得突破性进展[20 -24 ] . Song等[25 ] 将甲基丙烯酰化明胶(Methacrylate Gelatin, GelMA)与改性聚(3,4-二氧乙烯噻吩)(Poly(3,4-ethylenedioxythiophene), PEDOT)为主要材料制备成导电水凝胶生物墨水,负载神经干细胞挤压打印形成支架. 该支架适中的孔径(50~80 μm)与硬度(约为0.5 kPa)促进神经元细胞的增殖与分化. 采用类似的材料,Su等[26 ] 挤压打印明胶/壳聚糖水凝胶,形成仿生多分叉血管. 该血管具有良好的生理稳定性,形状可以维持至少3个月. ...

Current advances and future perspectives in extrusion-based bioprinting

2

2016

... 气动挤出式生物打印技术的原理简单,它直接利用压缩空气给生物墨水提供推力,使其顺利挤出形成微丝,如图2 所示. 气动挤出式打印技术可以进一步细分为基于阀门的挤压打印和无阀挤压打印. 前者可控制脉冲频率与压力,适用于高精度打印;后者因配置简单,适用范围较广[17 ] . 当生物墨水的黏度低于104 Pa∙s时,常使用气动挤出式打印系统进行打印[29 ] . ...

... 活塞挤出式生物打印技术属于机械式出液系统,原理如图2 所示. 它将针筒的活塞尾端通过螺杆与步进电机连接,步进电机将螺杆的旋转运动转化为活塞的直线运动,推动生物墨水顺利挤出[5 ] . 活塞式挤出打印系统对通过喷嘴的生物墨水流动提供更直接的控制,可以打印一些固态或半固态的生物墨水. 采用类似的原理,螺旋挤出式生物3D打印直接通过步进电机进行螺旋旋转挤出生物墨水,如图2 所示. 螺旋挤出式打印系统适合打印高黏度材料(黏度可高达104 Pa·s),常用于聚己内酯这类高黏度材料的打印. 材料中混合细胞会对细胞造成损伤[17 ] ,且存在价格昂贵、消毒步骤繁琐的不足,打印过程中须根据所使用的生物墨水特性、打印精度及打印结构功能等方面的要求选择合适的打印系统. ...

Review of additive manufactured tissue engineering scaffolds: relationship between geometry and performance

1

2018

... 孔径决定细胞的生理功能实现与打印精度. 孔径较大,易使结构产生塌陷. 孔径较小,不利于细胞正常生理功能的实现(当孔径小于细胞直径时,细胞难以在结构内部发生迁移,实现正常的生理活动)[18 , 45 -46 ] ,对分辨率的要求更高. Habib等[47 ] 对由羧甲基纤维素与海藻酸钠的复合生物墨水进行塌陷实验,实验结果表明,随着距离的增加(从1 mm增加至6 mm),塌陷现象加剧(质量浓度为0.04 g/mL的海藻酸钠/质量浓度为0.01 g/mL的羧甲基纤维素在4 mm位置完全塌陷). 虽然孔径较大,容易使结构发生塌陷,但当材料屈服应力足够大时,可以减小材料的塌陷程度. 当羧甲基纤维素的质量浓度由0.01 g/mL提升到0.04 g/mL时,屈服应力增加,微丝几乎不存在塌陷,更有利于分辨率的进一步提升. 3D打印的结构精度与模型的孔径、材料特性均存在直接关系,下节具体阐述材料特性. ...

Hydrogels for 3D embedded bioprinting: a focused review on bioinks and support baths

1

2022

... 理想的生物墨水应具有良好的可打印性、生物相容性、力学特性等性能. 水凝胶作为使用最多的生物墨水,能够模拟天然细胞外基质环境,具有可调的理化性能. 常见的水凝胶包括细胞外基质(基质胶)、多糖(海藻酸盐、透明质酸等)、蛋白质(明胶、胶原等)与合成高分子材料(聚己内酯、聚乳酸等)等[16 -19 ] . 使用这些单一或复合材料,科研人员在血管构建、类器官制造、皮肤损伤修复等方面取得突破性进展[20 -24 ] . Song等[25 ] 将甲基丙烯酰化明胶(Methacrylate Gelatin, GelMA)与改性聚(3,4-二氧乙烯噻吩)(Poly(3,4-ethylenedioxythiophene), PEDOT)为主要材料制备成导电水凝胶生物墨水,负载神经干细胞挤压打印形成支架. 该支架适中的孔径(50~80 μm)与硬度(约为0.5 kPa)促进神经元细胞的增殖与分化. 采用类似的材料,Su等[26 ] 挤压打印明胶/壳聚糖水凝胶,形成仿生多分叉血管. 该血管具有良好的生理稳定性,形状可以维持至少3个月. ...

Tailoring bioinks of extrusion-based bioprinting for cutaneous wound healing

1

2022

... 理想的生物墨水应具有良好的可打印性、生物相容性、力学特性等性能. 水凝胶作为使用最多的生物墨水,能够模拟天然细胞外基质环境,具有可调的理化性能. 常见的水凝胶包括细胞外基质(基质胶)、多糖(海藻酸盐、透明质酸等)、蛋白质(明胶、胶原等)与合成高分子材料(聚己内酯、聚乳酸等)等[16 -19 ] . 使用这些单一或复合材料,科研人员在血管构建、类器官制造、皮肤损伤修复等方面取得突破性进展[20 -24 ] . Song等[25 ] 将甲基丙烯酰化明胶(Methacrylate Gelatin, GelMA)与改性聚(3,4-二氧乙烯噻吩)(Poly(3,4-ethylenedioxythiophene), PEDOT)为主要材料制备成导电水凝胶生物墨水,负载神经干细胞挤压打印形成支架. 该支架适中的孔径(50~80 μm)与硬度(约为0.5 kPa)促进神经元细胞的增殖与分化. 采用类似的材料,Su等[26 ] 挤压打印明胶/壳聚糖水凝胶,形成仿生多分叉血管. 该血管具有良好的生理稳定性,形状可以维持至少3个月. ...

Computational investigation of interface printing patterns within 3D printed multilayered scaffolds for osteochondral tissue engineering

0

2022

The cell in the ink: Improving biofabrication by printing stem cells for skeletal regenerative medicine

0

2019

A tunable gelatin-hyaluronan dialdehyde/methacryloyl gelatin interpenetrating polymer network hydrogel for additive tissue manufacturing

0

2022

1

... 理想的生物墨水应具有良好的可打印性、生物相容性、力学特性等性能. 水凝胶作为使用最多的生物墨水,能够模拟天然细胞外基质环境,具有可调的理化性能. 常见的水凝胶包括细胞外基质(基质胶)、多糖(海藻酸盐、透明质酸等)、蛋白质(明胶、胶原等)与合成高分子材料(聚己内酯、聚乳酸等)等[16 -19 ] . 使用这些单一或复合材料,科研人员在血管构建、类器官制造、皮肤损伤修复等方面取得突破性进展[20 -24 ] . Song等[25 ] 将甲基丙烯酰化明胶(Methacrylate Gelatin, GelMA)与改性聚(3,4-二氧乙烯噻吩)(Poly(3,4-ethylenedioxythiophene), PEDOT)为主要材料制备成导电水凝胶生物墨水,负载神经干细胞挤压打印形成支架. 该支架适中的孔径(50~80 μm)与硬度(约为0.5 kPa)促进神经元细胞的增殖与分化. 采用类似的材料,Su等[26 ] 挤压打印明胶/壳聚糖水凝胶,形成仿生多分叉血管. 该血管具有良好的生理稳定性,形状可以维持至少3个月. ...

Neural stem cell-laden 3D bioprinting of polyphenol-doped electroconductive hydrogel scaffolds for enhanced neuronal differentiation

1

2022

... 理想的生物墨水应具有良好的可打印性、生物相容性、力学特性等性能. 水凝胶作为使用最多的生物墨水,能够模拟天然细胞外基质环境,具有可调的理化性能. 常见的水凝胶包括细胞外基质(基质胶)、多糖(海藻酸盐、透明质酸等)、蛋白质(明胶、胶原等)与合成高分子材料(聚己内酯、聚乳酸等)等[16 -19 ] . 使用这些单一或复合材料,科研人员在血管构建、类器官制造、皮肤损伤修复等方面取得突破性进展[20 -24 ] . Song等[25 ] 将甲基丙烯酰化明胶(Methacrylate Gelatin, GelMA)与改性聚(3,4-二氧乙烯噻吩)(Poly(3,4-ethylenedioxythiophene), PEDOT)为主要材料制备成导电水凝胶生物墨水,负载神经干细胞挤压打印形成支架. 该支架适中的孔径(50~80 μm)与硬度(约为0.5 kPa)促进神经元细胞的增殖与分化. 采用类似的材料,Su等[26 ] 挤压打印明胶/壳聚糖水凝胶,形成仿生多分叉血管. 该血管具有良好的生理稳定性,形状可以维持至少3个月. ...

A versatile strategy to construct free-standing multi-furcated vessels and a complicated vascular network in heterogeneous porous scaffolds via combination of 3D printing and stimuli-responsive hydrogels

1

2022

... 理想的生物墨水应具有良好的可打印性、生物相容性、力学特性等性能. 水凝胶作为使用最多的生物墨水,能够模拟天然细胞外基质环境,具有可调的理化性能. 常见的水凝胶包括细胞外基质(基质胶)、多糖(海藻酸盐、透明质酸等)、蛋白质(明胶、胶原等)与合成高分子材料(聚己内酯、聚乳酸等)等[16 -19 ] . 使用这些单一或复合材料,科研人员在血管构建、类器官制造、皮肤损伤修复等方面取得突破性进展[20 -24 ] . Song等[25 ] 将甲基丙烯酰化明胶(Methacrylate Gelatin, GelMA)与改性聚(3,4-二氧乙烯噻吩)(Poly(3,4-ethylenedioxythiophene), PEDOT)为主要材料制备成导电水凝胶生物墨水,负载神经干细胞挤压打印形成支架. 该支架适中的孔径(50~80 μm)与硬度(约为0.5 kPa)促进神经元细胞的增殖与分化. 采用类似的材料,Su等[26 ] 挤压打印明胶/壳聚糖水凝胶,形成仿生多分叉血管. 该血管具有良好的生理稳定性,形状可以维持至少3个月. ...

Anisotropy properties of tissues: a basis for fabrication of biomimetic anisotropic scaffolds for tissue engineering

1

2019

... 构建高精度打印结构且维持较高的细胞活性是使用挤压生物打印方式体外构建组织器官的关键问题[27 -28 ] . 其中,三维结构的打印精度主要指打印结构在长度、宽度和高度方面与原始CAD模型的大小和空间位置相匹配的程度. 打印结构的精度及细胞活性由材料流变特性、挤压速度、喷嘴尺寸等工艺参数决定. 聚焦于构建高精度打印结构,本文简要介绍了挤压生物打印的原理和相关数学模型,分析影响打印精度的主要参数及规律. 基于打印结构所面临的形状保真度与打印分辨率问题,归纳总结国际上打印精度的定量评价方法,分析现有评价方法的特点. 结合课题组研究基础及国内外研究现状,提出提高挤压打印结构精度的研究思路,旨在为挤压生物打印技术的进一步发展提供参考. ...

Printability and shape fidelity of bioinks in 3D bioprinting

5

2020

... 构建高精度打印结构且维持较高的细胞活性是使用挤压生物打印方式体外构建组织器官的关键问题[27 -28 ] . 其中,三维结构的打印精度主要指打印结构在长度、宽度和高度方面与原始CAD模型的大小和空间位置相匹配的程度. 打印结构的精度及细胞活性由材料流变特性、挤压速度、喷嘴尺寸等工艺参数决定. 聚焦于构建高精度打印结构,本文简要介绍了挤压生物打印的原理和相关数学模型,分析影响打印精度的主要参数及规律. 基于打印结构所面临的形状保真度与打印分辨率问题,归纳总结国际上打印精度的定量评价方法,分析现有评价方法的特点. 结合课题组研究基础及国内外研究现状,提出提高挤压打印结构精度的研究思路,旨在为挤压生物打印技术的进一步发展提供参考. ...

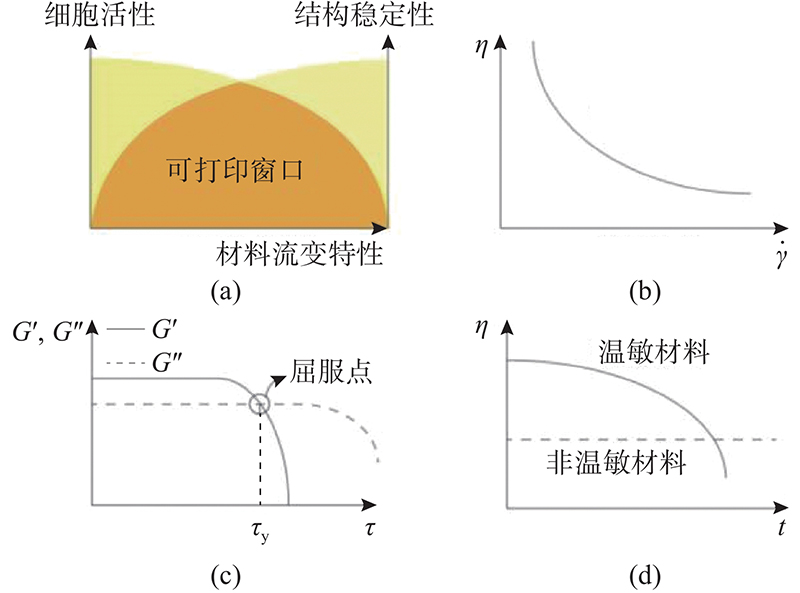

... 生物墨水流变特性描述了材料在外力作用下的变形和流动,是对打印精度及细胞活性影响最大的工艺参数[28 ] . 随着生物墨水流变特性的增强,结构稳定性随之提升,细胞活性随之下降;反之亦然(见图3 (a)). 描述生物墨水的主要流变特性参数包括黏度、剪切变稀特性、屈服应力等[48 - 49 ] ,可以通过流变仪进行温度扫描、时间扫描、流动曲线扫描等测试,得到不同生物墨水相应的流变参数[50 ] . ...

... 机器精度作为挤压生物3D打印系统的硬件条件,三轴精度及温度控制精度是影响打印结构精度的工艺参数. 三轴精度影响打印参数的实际效果,温度控制影响温敏性材料的流变特性与形状维持能力. 挤压生物3D打印机的三轴精度要求通常为5~100 μm[28 ] ,现有的商业化挤压式3D打印机大多数已满足相应的三轴精度. 苏州EFL公司的BP6601、CELLINK公司的Bio x6与SUNP公司的BIOMAKER 4精度可以分别达到5、1、1 μm. 在温度控制方面,材料常用于4、20、37 ℃及少部分低温环境,现有商业化打印机拥有高低温喷头,可以满足基本使用条件. 除此之外,现有的商业化打印机开发出多喷头系统,以此满足复合材料与复合结构的打印需求. ...

... 在挤压生物打印领域,获得高形状保真度和高分辨率的结构以模拟和接近天然组织一直是许多研究人员关注的主要焦点. 现在对打印精度测试与提高的通用做法是采用实验科学的方法进行,但这将消耗科研人员大量的研究时间与实验材料[28 ] . 本文从以下几个方面提出一些可能进一步提升打印结构精度的研究思路. ...

... (4)影响打印精度的主要原因在于材料的流动行为及重力、表面张力等,可引入新的策略抵消这些力的作用[28 ] . 例如,添加增稠剂提高材料的存储模量与屈服应力,使用悬浮打印方式[69 ] 抵消重力产生的影响. 对于一些低黏度或机械性能差的材料,使用同轴打印方式[43 ] 或使用牺牲材料提供支架,实现间接打印[82 ] . 通过这种方式,可以在一定程度上解决分辨率不足与结构易塌陷的问题. ...

‘Printability’ of candidate biomaterials for extrusion based 3D printing: state-of-the-art

3

2017

... 现有的挤压生物3D打印过程分为以下几步. 1)根据研究目的选择生物墨水进行配置,将配置完成的生物墨水置于容器(如针筒)之中. 2)建立三维实体模型,进行切片并导入打印系统. 3)设定工艺参数(如挤出速度、喷嘴移动速度、层厚等),使喷嘴按照设定轨迹在基底上连续挤出微丝. 4)建立打印精度评价方法,判断打印质量,进行参数校正. 5)输出优化参数,打印最优结构[11 , 14 , 29 ] (见图1 ). 基于给定压力的不同方式,可以将常见的挤压生物3D打印方式分为活塞挤出式、螺旋挤出式与气动挤出式[7 ] ,原理如图2 所示. ...

... 气动挤出式生物打印技术的原理简单,它直接利用压缩空气给生物墨水提供推力,使其顺利挤出形成微丝,如图2 所示. 气动挤出式打印技术可以进一步细分为基于阀门的挤压打印和无阀挤压打印. 前者可控制脉冲频率与压力,适用于高精度打印;后者因配置简单,适用范围较广[17 ] . 当生物墨水的黏度低于104 Pa∙s时,常使用气动挤出式打印系统进行打印[29 ] . ...

... 黏度是液体在压力作用下流动的阻力,主要由生物墨水的相对分子质量与浓度决定[51 ] . 提高黏度可以在一定程度上提高打印精度,但高黏度会导致切应力的增大,影响生物墨水中细胞的生物活性. Blaeser等[52 ] 探究不同浓度海藻酸钠通过不同型号的喷嘴时,切应力对细胞活性的影响. 当切应力低于5 kPa时,细胞可以保持96%的细胞活力;当切应力增至10 kPa时,细胞仅剩76%的细胞活力. 此外,研究人员发现,当生物墨水的黏度低于100 Pa∙s时,材料流动性强,却难以维持形状. 黏度过低的生物墨水因流动性强,更难达到结构所需的分辨率. 当黏度高于104 Pa∙s时,面临难以顺利沉积的问题[29 ] . ...

1

... 基于挤压打印原理和生物墨水流变特性,研究人员建立一系列数学模型. 在挤压生物3D打印过程中,软材料的流动类型由雷诺系数 ${Re} $ [30 ] ,如下所示: ...

Extrusion bioprinting of soft materials: an emerging technique for biological model fabrication

2

2019

... 对于圆柱形喷嘴而言,假定材料是均匀、各向同性且不可压缩,且满足润滑边界条件和温度恒定条件[31 ] . 在挤压过程中,体积流量qV 的计算公式为 ...

... 对于圆锥型喷嘴而言,挤压打印过程较复杂. 它同时存在剪切流动与拉伸流动. 现有的理论模型主要采用2种方法进行构建:一种是基于柯西动量方程与材料基本物理特征(如黏度、屈服应力等)推导流动方程,一种是推导与观察得到的数据匹配的经验公式. 前者的典型例子为Cogswell’s公式[34 ] 、Snelling公式[35 ] ,后者的典型代表为Benbow和Bridgewater公式[36 -38 ] . 对于这些圆锥形喷嘴的典型数学模型,Jiang等[31 ] 进行了系统阐述,具体讨论在开发挤压生物打印过程中完整模型的潜在贡献,在此不进一步展开. ...

Proposal to assess printability of bioinks for extrusion-based bioprinting and evaluation of rheological properties governing bioprintability

2

2017

... 随着 $n_{\rm{s}}$ $n_{\rm{s}}$ n s = 1,则表现为牛顿行为)[32 ] . 研究人员提出Cross方程[33 ] : ...

... 描述材料流变特性的另一重要参数为屈服应力. 材料的屈服应力可以对抗重力或表面张力造成的变形,表现出材料的黏弹性行为,预测生物墨水在挤压后保持形状的程度. 在生物墨水不超过屈服强度的条件下,去除切应力后可以恢复原来的形状(产生弹性形变). 在超过阈值(即屈服应力)后,材料会发生屈服,导致塑性形变(见图3 (c))[57 - 58 ] . 图中,G' 为存储模量,G'' 为耗散模量. Paxton等[32 ] 总结了常见材料的屈服应力,以供研究人员参考,质量分数为20%、25%、30%的poloxamer 407的屈服应力分别为93.6、227、348 Pa. 他们发现温敏性材料(海藻酸钠/明胶)的黏度随温度t 而发生变化(见图3 (d)). 基于流变测试所得的数据,可以采用1.1节所示的本构方程,判断材料在外力作用下的变形与流动. ...

1

... 随着 $n_{\rm{s}}$ $n_{\rm{s}}$ n s = 1,则表现为牛顿行为)[32 ] . 研究人员提出Cross方程[33 ] : ...

Converging flow of polymer melts in extrusion dies

1

1972

... 对于圆锥型喷嘴而言,挤压打印过程较复杂. 它同时存在剪切流动与拉伸流动. 现有的理论模型主要采用2种方法进行构建:一种是基于柯西动量方程与材料基本物理特征(如黏度、屈服应力等)推导流动方程,一种是推导与观察得到的数据匹配的经验公式. 前者的典型例子为Cogswell’s公式[34 ] 、Snelling公式[35 ] ,后者的典型代表为Benbow和Bridgewater公式[36 -38 ] . 对于这些圆锥形喷嘴的典型数学模型,Jiang等[31 ] 进行了系统阐述,具体讨论在开发挤压生物打印过程中完整模型的潜在贡献,在此不进一步展开. ...

Mechanism of lubricant-extrusion of teflon tfe-tetrafluoroethylene resins

1

1960

... 对于圆锥型喷嘴而言,挤压打印过程较复杂. 它同时存在剪切流动与拉伸流动. 现有的理论模型主要采用2种方法进行构建:一种是基于柯西动量方程与材料基本物理特征(如黏度、屈服应力等)推导流动方程,一种是推导与观察得到的数据匹配的经验公式. 前者的典型例子为Cogswell’s公式[34 ] 、Snelling公式[35 ] ,后者的典型代表为Benbow和Bridgewater公式[36 -38 ] . 对于这些圆锥形喷嘴的典型数学模型,Jiang等[31 ] 进行了系统阐述,具体讨论在开发挤压生物打印过程中完整模型的潜在贡献,在此不进一步展开. ...

The dependence of output rate on die shape during catalyst extrusion

1

1971

... 对于圆锥型喷嘴而言,挤压打印过程较复杂. 它同时存在剪切流动与拉伸流动. 现有的理论模型主要采用2种方法进行构建:一种是基于柯西动量方程与材料基本物理特征(如黏度、屈服应力等)推导流动方程,一种是推导与观察得到的数据匹配的经验公式. 前者的典型例子为Cogswell’s公式[34 ] 、Snelling公式[35 ] ,后者的典型代表为Benbow和Bridgewater公式[36 -38 ] . 对于这些圆锥形喷嘴的典型数学模型,Jiang等[31 ] 进行了系统阐述,具体讨论在开发挤压生物打印过程中完整模型的潜在贡献,在此不进一步展开. ...

The extrusion mechanics of pastes: the influence of paste formulation on extrusion parameters

0

1987

The flow of pastes through dies of complicated geometry

1

1991

... 对于圆锥型喷嘴而言,挤压打印过程较复杂. 它同时存在剪切流动与拉伸流动. 现有的理论模型主要采用2种方法进行构建:一种是基于柯西动量方程与材料基本物理特征(如黏度、屈服应力等)推导流动方程,一种是推导与观察得到的数据匹配的经验公式. 前者的典型例子为Cogswell’s公式[34 ] 、Snelling公式[35 ] ,后者的典型代表为Benbow和Bridgewater公式[36 -38 ] . 对于这些圆锥形喷嘴的典型数学模型,Jiang等[31 ] 进行了系统阐述,具体讨论在开发挤压生物打印过程中完整模型的潜在贡献,在此不进一步展开. ...

Ink rheology regulates stability of bioprinted strands

1

2022

... 基于上述数学模型,研究人员可以将挤压打印系统所涉及的工艺参数(例如针咀内径、材料流变特性、压强等)代入相关模型,得到理论流量、理论宽度. 基于数学模型拟合得到的数据,可以代入流体仿真软件对打印过程进行仿真. 通过仿真可以预测打印行为,减少一些重复性实验,有助于以更少的材料进行打印,得到优化后的打印参数及打印结构[39 -40 ] . 以满足Herschel-Bulkley模型的软材料为例,在数学模型中涉及输入(压强p )、边界条件(例如喷嘴的长度、内径、角度等)、材料属性(例如材料的屈服应力)及输出(体积流量q V

New method for reducing viscosity and shear stress in hydrogel 3D printing via multidimension vibration

1

2022

... 基于上述数学模型,研究人员可以将挤压打印系统所涉及的工艺参数(例如针咀内径、材料流变特性、压强等)代入相关模型,得到理论流量、理论宽度. 基于数学模型拟合得到的数据,可以代入流体仿真软件对打印过程进行仿真. 通过仿真可以预测打印行为,减少一些重复性实验,有助于以更少的材料进行打印,得到优化后的打印参数及打印结构[39 -40 ] . 以满足Herschel-Bulkley模型的软材料为例,在数学模型中涉及输入(压强p )、边界条件(例如喷嘴的长度、内径、角度等)、材料属性(例如材料的屈服应力)及输出(体积流量q V

Advances in 3D bioprinting

1

2022

... 挤压打印不含细胞的生物相容性支架时,需要尽可能地提高结构打印精度. 当挤压打印包含细胞的生物墨水时,需要同时兼容细胞的生物活性与打印精度[41 -42 ] . 挤压打印结构成型精度主要分为形状保持度(或者称为形状保真度)与打印分辨率. 形状保真度主要是指微丝或结构维持形状的能力,包括微丝(或结构)的塌陷程度、粗糙程度. 分辨率指生物墨水基于一系列工艺参数组合后能否达到所需要的极限精度. 基于课题组的前期研究及国内外的研究现状可知,影响形状保真度与打印分辨率的主要工艺参数分别为挤压生物打印模型结构设计、生物墨水流变特性、挤压生物打印设备及打印参数3个方面[43 ] . 对工艺参数进一步细分,如表1 所示. ...

3D挤压成型生物打印含细胞水凝胶的理化性能

1

2018

... 挤压打印不含细胞的生物相容性支架时,需要尽可能地提高结构打印精度. 当挤压打印包含细胞的生物墨水时,需要同时兼容细胞的生物活性与打印精度[41 -42 ] . 挤压打印结构成型精度主要分为形状保持度(或者称为形状保真度)与打印分辨率. 形状保真度主要是指微丝或结构维持形状的能力,包括微丝(或结构)的塌陷程度、粗糙程度. 分辨率指生物墨水基于一系列工艺参数组合后能否达到所需要的极限精度. 基于课题组的前期研究及国内外的研究现状可知,影响形状保真度与打印分辨率的主要工艺参数分别为挤压生物打印模型结构设计、生物墨水流变特性、挤压生物打印设备及打印参数3个方面[43 ] . 对工艺参数进一步细分,如表1 所示. ...

3D挤压成型生物打印含细胞水凝胶的理化性能

1

2018

... 挤压打印不含细胞的生物相容性支架时,需要尽可能地提高结构打印精度. 当挤压打印包含细胞的生物墨水时,需要同时兼容细胞的生物活性与打印精度[41 -42 ] . 挤压打印结构成型精度主要分为形状保持度(或者称为形状保真度)与打印分辨率. 形状保真度主要是指微丝或结构维持形状的能力,包括微丝(或结构)的塌陷程度、粗糙程度. 分辨率指生物墨水基于一系列工艺参数组合后能否达到所需要的极限精度. 基于课题组的前期研究及国内外的研究现状可知,影响形状保真度与打印分辨率的主要工艺参数分别为挤压生物打印模型结构设计、生物墨水流变特性、挤压生物打印设备及打印参数3个方面[43 ] . 对工艺参数进一步细分,如表1 所示. ...

Physical and chemical factors influencing the printability of hydrogel-based extrusion bioinks

2

2020

... 挤压打印不含细胞的生物相容性支架时,需要尽可能地提高结构打印精度. 当挤压打印包含细胞的生物墨水时,需要同时兼容细胞的生物活性与打印精度[41 -42 ] . 挤压打印结构成型精度主要分为形状保持度(或者称为形状保真度)与打印分辨率. 形状保真度主要是指微丝或结构维持形状的能力,包括微丝(或结构)的塌陷程度、粗糙程度. 分辨率指生物墨水基于一系列工艺参数组合后能否达到所需要的极限精度. 基于课题组的前期研究及国内外的研究现状可知,影响形状保真度与打印分辨率的主要工艺参数分别为挤压生物打印模型结构设计、生物墨水流变特性、挤压生物打印设备及打印参数3个方面[43 ] . 对工艺参数进一步细分,如表1 所示. ...

... (4)影响打印精度的主要原因在于材料的流动行为及重力、表面张力等,可引入新的策略抵消这些力的作用[28 ] . 例如,添加增稠剂提高材料的存储模量与屈服应力,使用悬浮打印方式[69 ] 抵消重力产生的影响. 对于一些低黏度或机械性能差的材料,使用同轴打印方式[43 ] 或使用牺牲材料提供支架,实现间接打印[82 ] . 通过这种方式,可以在一定程度上解决分辨率不足与结构易塌陷的问题. ...

1

... 通过计算机断层扫描(如CT扫描)和三维建模技术(如Solidworks软件),可以得到生物组织器官的三维模型[44 ] . 模型的尺寸与孔径大小将影响结构的打印精度与细胞功能性. 生物3D打印的最终目的是构建具有功能化的生物组织,整体尺寸是根据实际需求构建的,不能为提高精度随意更改尺寸. 此处仅讨论模型内部的填充孔径对结构精度的影响. ...

1

... 通过计算机断层扫描(如CT扫描)和三维建模技术(如Solidworks软件),可以得到生物组织器官的三维模型[44 ] . 模型的尺寸与孔径大小将影响结构的打印精度与细胞功能性. 生物3D打印的最终目的是构建具有功能化的生物组织,整体尺寸是根据实际需求构建的,不能为提高精度随意更改尺寸. 此处仅讨论模型内部的填充孔径对结构精度的影响. ...

Evaluating cell proliferation based on internal pore size and 3D scaffold architecture fabricated using solid freeform fabrication technology

1

2010

... 孔径决定细胞的生理功能实现与打印精度. 孔径较大,易使结构产生塌陷. 孔径较小,不利于细胞正常生理功能的实现(当孔径小于细胞直径时,细胞难以在结构内部发生迁移,实现正常的生理活动)[18 , 45 -46 ] ,对分辨率的要求更高. Habib等[47 ] 对由羧甲基纤维素与海藻酸钠的复合生物墨水进行塌陷实验,实验结果表明,随着距离的增加(从1 mm增加至6 mm),塌陷现象加剧(质量浓度为0.04 g/mL的海藻酸钠/质量浓度为0.01 g/mL的羧甲基纤维素在4 mm位置完全塌陷). 虽然孔径较大,容易使结构发生塌陷,但当材料屈服应力足够大时,可以减小材料的塌陷程度. 当羧甲基纤维素的质量浓度由0.01 g/mL提升到0.04 g/mL时,屈服应力增加,微丝几乎不存在塌陷,更有利于分辨率的进一步提升. 3D打印的结构精度与模型的孔径、材料特性均存在直接关系,下节具体阐述材料特性. ...

Three-dimensional plotted scaffolds with controlled pore size gradients: effect of scaffold geometry on mechanical performance and cell seeding efficiency

1

2011

... 孔径决定细胞的生理功能实现与打印精度. 孔径较大,易使结构产生塌陷. 孔径较小,不利于细胞正常生理功能的实现(当孔径小于细胞直径时,细胞难以在结构内部发生迁移,实现正常的生理活动)[18 , 45 -46 ] ,对分辨率的要求更高. Habib等[47 ] 对由羧甲基纤维素与海藻酸钠的复合生物墨水进行塌陷实验,实验结果表明,随着距离的增加(从1 mm增加至6 mm),塌陷现象加剧(质量浓度为0.04 g/mL的海藻酸钠/质量浓度为0.01 g/mL的羧甲基纤维素在4 mm位置完全塌陷). 虽然孔径较大,容易使结构发生塌陷,但当材料屈服应力足够大时,可以减小材料的塌陷程度. 当羧甲基纤维素的质量浓度由0.01 g/mL提升到0.04 g/mL时,屈服应力增加,微丝几乎不存在塌陷,更有利于分辨率的进一步提升. 3D打印的结构精度与模型的孔径、材料特性均存在直接关系,下节具体阐述材料特性. ...

3D printability of alginate-carboxymethyl cellulose hydrogel

2

2018

... 孔径决定细胞的生理功能实现与打印精度. 孔径较大,易使结构产生塌陷. 孔径较小,不利于细胞正常生理功能的实现(当孔径小于细胞直径时,细胞难以在结构内部发生迁移,实现正常的生理活动)[18 , 45 -46 ] ,对分辨率的要求更高. Habib等[47 ] 对由羧甲基纤维素与海藻酸钠的复合生物墨水进行塌陷实验,实验结果表明,随着距离的增加(从1 mm增加至6 mm),塌陷现象加剧(质量浓度为0.04 g/mL的海藻酸钠/质量浓度为0.01 g/mL的羧甲基纤维素在4 mm位置完全塌陷). 虽然孔径较大,容易使结构发生塌陷,但当材料屈服应力足够大时,可以减小材料的塌陷程度. 当羧甲基纤维素的质量浓度由0.01 g/mL提升到0.04 g/mL时,屈服应力增加,微丝几乎不存在塌陷,更有利于分辨率的进一步提升. 3D打印的结构精度与模型的孔径、材料特性均存在直接关系,下节具体阐述材料特性. ...

... 生物墨水的剪切变稀行为与黏度密切相关,剪切变稀特性可以显著降低挤压过程对细胞的损害,提升细胞存活率[47 , 53 ] . 从打印过程来看,生物墨水通过喷嘴时经历高剪切变形,黏度下降使生物墨水可以顺利挤出. 在材料挤出后,剪切速率迅速下降且黏度上升,有效减缓打印结构的塌陷[54 -56 ] . 从流变学角度来看,生物墨水的黏度随着剪切速率的增加而减小(见图3 (b)). ...

Development of agarose–gelatin bioinks for extrusion-based bioprinting and cell encapsulation

1

2022

... 生物墨水流变特性描述了材料在外力作用下的变形和流动,是对打印精度及细胞活性影响最大的工艺参数[28 ] . 随着生物墨水流变特性的增强,结构稳定性随之提升,细胞活性随之下降;反之亦然(见图3 (a)). 描述生物墨水的主要流变特性参数包括黏度、剪切变稀特性、屈服应力等[48 - 49 ] ,可以通过流变仪进行温度扫描、时间扫描、流动曲线扫描等测试,得到不同生物墨水相应的流变参数[50 ] . ...

Crosslinked alginate-xanthan gum blends as effective hydrogels for 3D bioprinting of biological tissues

1

2022

... 生物墨水流变特性描述了材料在外力作用下的变形和流动,是对打印精度及细胞活性影响最大的工艺参数[28 ] . 随着生物墨水流变特性的增强,结构稳定性随之提升,细胞活性随之下降;反之亦然(见图3 (a)). 描述生物墨水的主要流变特性参数包括黏度、剪切变稀特性、屈服应力等[48 - 49 ] ,可以通过流变仪进行温度扫描、时间扫描、流动曲线扫描等测试,得到不同生物墨水相应的流变参数[50 ] . ...

Pushing the rheological and mechanical boundaries of extrusion-based 3D bioprinting

1

2022

... 生物墨水流变特性描述了材料在外力作用下的变形和流动,是对打印精度及细胞活性影响最大的工艺参数[28 ] . 随着生物墨水流变特性的增强,结构稳定性随之提升,细胞活性随之下降;反之亦然(见图3 (a)). 描述生物墨水的主要流变特性参数包括黏度、剪切变稀特性、屈服应力等[48 - 49 ] ,可以通过流变仪进行温度扫描、时间扫描、流动曲线扫描等测试,得到不同生物墨水相应的流变参数[50 ] . ...

Hydrogel bioink reinforcement for additive manufacturing: a focused review of emerging strategies

1

2020

... 黏度是液体在压力作用下流动的阻力,主要由生物墨水的相对分子质量与浓度决定[51 ] . 提高黏度可以在一定程度上提高打印精度,但高黏度会导致切应力的增大,影响生物墨水中细胞的生物活性. Blaeser等[52 ] 探究不同浓度海藻酸钠通过不同型号的喷嘴时,切应力对细胞活性的影响. 当切应力低于5 kPa时,细胞可以保持96%的细胞活力;当切应力增至10 kPa时,细胞仅剩76%的细胞活力. 此外,研究人员发现,当生物墨水的黏度低于100 Pa∙s时,材料流动性强,却难以维持形状. 黏度过低的生物墨水因流动性强,更难达到结构所需的分辨率. 当黏度高于104 Pa∙s时,面临难以顺利沉积的问题[29 ] . ...

Controlling shear stress in 3D bioprinting is a key factor to balance printing resolution and stem cell integrity

1

2016

... 黏度是液体在压力作用下流动的阻力,主要由生物墨水的相对分子质量与浓度决定[51 ] . 提高黏度可以在一定程度上提高打印精度,但高黏度会导致切应力的增大,影响生物墨水中细胞的生物活性. Blaeser等[52 ] 探究不同浓度海藻酸钠通过不同型号的喷嘴时,切应力对细胞活性的影响. 当切应力低于5 kPa时,细胞可以保持96%的细胞活力;当切应力增至10 kPa时,细胞仅剩76%的细胞活力. 此外,研究人员发现,当生物墨水的黏度低于100 Pa∙s时,材料流动性强,却难以维持形状. 黏度过低的生物墨水因流动性强,更难达到结构所需的分辨率. 当黏度高于104 Pa∙s时,面临难以顺利沉积的问题[29 ] . ...

Cellulose nanocrystal-enhanced thermal-sensitive hydrogels of block copolymers for 3D bioprinting

1

2021

... 生物墨水的剪切变稀行为与黏度密切相关,剪切变稀特性可以显著降低挤压过程对细胞的损害,提升细胞存活率[47 , 53 ] . 从打印过程来看,生物墨水通过喷嘴时经历高剪切变形,黏度下降使生物墨水可以顺利挤出. 在材料挤出后,剪切速率迅速下降且黏度上升,有效减缓打印结构的塌陷[54 -56 ] . 从流变学角度来看,生物墨水的黏度随着剪切速率的增加而减小(见图3 (b)). ...

3-D printing of chitosan-calcium phosphate inks: rheology, interactions and characterization

1

2018

... 生物墨水的剪切变稀行为与黏度密切相关,剪切变稀特性可以显著降低挤压过程对细胞的损害,提升细胞存活率[47 , 53 ] . 从打印过程来看,生物墨水通过喷嘴时经历高剪切变形,黏度下降使生物墨水可以顺利挤出. 在材料挤出后,剪切速率迅速下降且黏度上升,有效减缓打印结构的塌陷[54 -56 ] . 从流变学角度来看,生物墨水的黏度随着剪切速率的增加而减小(见图3 (b)). ...

Calcium phosphate cements for bone engineering and their biological properties

0

2017

Recent advances in bioink design for 3D bioprinting of tissues and organs

1

2017

... 生物墨水的剪切变稀行为与黏度密切相关,剪切变稀特性可以显著降低挤压过程对细胞的损害,提升细胞存活率[47 , 53 ] . 从打印过程来看,生物墨水通过喷嘴时经历高剪切变形,黏度下降使生物墨水可以顺利挤出. 在材料挤出后,剪切速率迅速下降且黏度上升,有效减缓打印结构的塌陷[54 -56 ] . 从流变学角度来看,生物墨水的黏度随着剪切速率的增加而减小(见图3 (b)). ...

Yield stress determines bioprintability of hydrogels based on gelatin-methacryloyl and gellan gum for cartilage bioprinting

1

2016

... 描述材料流变特性的另一重要参数为屈服应力. 材料的屈服应力可以对抗重力或表面张力造成的变形,表现出材料的黏弹性行为,预测生物墨水在挤压后保持形状的程度. 在生物墨水不超过屈服强度的条件下,去除切应力后可以恢复原来的形状(产生弹性形变). 在超过阈值(即屈服应力)后,材料会发生屈服,导致塑性形变(见图3 (c))[57 - 58 ] . 图中,G' 为存储模量,G'' 为耗散模量. Paxton等[32 ] 总结了常见材料的屈服应力,以供研究人员参考,质量分数为20%、25%、30%的poloxamer 407的屈服应力分别为93.6、227、348 Pa. 他们发现温敏性材料(海藻酸钠/明胶)的黏度随温度t 而发生变化(见图3 (d)). 基于流变测试所得的数据,可以采用1.1节所示的本构方程,判断材料在外力作用下的变形与流动. ...

Enhanced rheological behaviors of alginate hydrogels with carrageenan for extrusion-based bioprinting

1

2019

... 描述材料流变特性的另一重要参数为屈服应力. 材料的屈服应力可以对抗重力或表面张力造成的变形,表现出材料的黏弹性行为,预测生物墨水在挤压后保持形状的程度. 在生物墨水不超过屈服强度的条件下,去除切应力后可以恢复原来的形状(产生弹性形变). 在超过阈值(即屈服应力)后,材料会发生屈服,导致塑性形变(见图3 (c))[57 - 58 ] . 图中,G' 为存储模量,G'' 为耗散模量. Paxton等[32 ] 总结了常见材料的屈服应力,以供研究人员参考,质量分数为20%、25%、30%的poloxamer 407的屈服应力分别为93.6、227、348 Pa. 他们发现温敏性材料(海藻酸钠/明胶)的黏度随温度t 而发生变化(见图3 (d)). 基于流变测试所得的数据,可以采用1.1节所示的本构方程,判断材料在外力作用下的变形与流动. ...

Cell encapsulation in gelatin bioink impairs 3D bioprinting resolution

2

2020

... 生物3D打印通常须将细胞混入材料中进行打印,内嵌的细胞会对材料的流变特性产生影响(如黏度、屈服应力、存储模量等),从而间接影响打印精度[59 -60 ] . 细胞占据水凝胶内部的部分体积,随着细胞浓度的增加,可能会阻碍或限制某些反应基团的接触,影响材料的流变性能和交联速率. Schwartz等[59 ] 使用质量浓度为0.07 g/mL的明胶与肿瘤细胞,探索细胞密度对材料和打印性能的影响,发现当细胞密度大于5 × 107 mL−1 时,材料的剪切变稀特性增强,影响打印精度. 当挤压打印包含细胞的生物墨水时,应关注细胞与生物墨水相互作用后的流变特性. ...

... [59 ]使用质量浓度为0.07 g/mL的明胶与肿瘤细胞,探索细胞密度对材料和打印性能的影响,发现当细胞密度大于5 × 107 mL−1 时,材料的剪切变稀特性增强,影响打印精度. 当挤压打印包含细胞的生物墨水时,应关注细胞与生物墨水相互作用后的流变特性. ...

Bioprinting vessel-like constructs using hyaluronan hydrogels crosslinked with tetrahedral polyethylene glycol tetracrylates

1

2010

... 生物3D打印通常须将细胞混入材料中进行打印,内嵌的细胞会对材料的流变特性产生影响(如黏度、屈服应力、存储模量等),从而间接影响打印精度[59 -60 ] . 细胞占据水凝胶内部的部分体积,随着细胞浓度的增加,可能会阻碍或限制某些反应基团的接触,影响材料的流变性能和交联速率. Schwartz等[59 ] 使用质量浓度为0.07 g/mL的明胶与肿瘤细胞,探索细胞密度对材料和打印性能的影响,发现当细胞密度大于5 × 107 mL−1 时,材料的剪切变稀特性增强,影响打印精度. 当挤压打印包含细胞的生物墨水时,应关注细胞与生物墨水相互作用后的流变特性. ...

GelMA/LPN/MC水凝胶的挤出式3D打印工艺与性能研究

2

2022

... 董兰兰等[61 ] 研究GelMA复合凝胶打印特性时发现,当挤出速度v 低于8.64 mm/h时材料无法连续出丝,当速度高于13 mm/h时微丝宽度d 增加到 (880.6± 52.3) μm,是喷嘴直径(400 μm,理论微丝宽度)的2倍(见图4 (a)). 由此可以得出结论,挤压速度(或压强)过大易导致微丝宽度变大,挤压速度过小易导致材料堆积在喷嘴处或无法挤出材料[62 -63 ] (在其余条件不变的情况下). 该复合生物墨水在其余条件不变的情况下,更改速度都难以达到较高的分辨率,而更改喷嘴移动速度有助于提升分辨率. ...

... 研究人员不仅可以利用一维评价方法判断均匀性,而且针对塌陷程度进行测试. 董兰兰等[61 ] 将纳米黏土、甲基纤维素、GelMA混合生物墨水打印成圆管结构,利用下式对打印过程中层与层之间的融合和塌陷程度进行测试: ...

GelMA/LPN/MC水凝胶的挤出式3D打印工艺与性能研究

2

2022

... 董兰兰等[61 ] 研究GelMA复合凝胶打印特性时发现,当挤出速度v 低于8.64 mm/h时材料无法连续出丝,当速度高于13 mm/h时微丝宽度d 增加到 (880.6± 52.3) μm,是喷嘴直径(400 μm,理论微丝宽度)的2倍(见图4 (a)). 由此可以得出结论,挤压速度(或压强)过大易导致微丝宽度变大,挤压速度过小易导致材料堆积在喷嘴处或无法挤出材料[62 -63 ] (在其余条件不变的情况下). 该复合生物墨水在其余条件不变的情况下,更改速度都难以达到较高的分辨率,而更改喷嘴移动速度有助于提升分辨率. ...

... 研究人员不仅可以利用一维评价方法判断均匀性,而且针对塌陷程度进行测试. 董兰兰等[61 ] 将纳米黏土、甲基纤维素、GelMA混合生物墨水打印成圆管结构,利用下式对打印过程中层与层之间的融合和塌陷程度进行测试: ...

GelMA复合凝胶的挤出式3D打印工艺及其性能研究

2

2020

... 董兰兰等[61 ] 研究GelMA复合凝胶打印特性时发现,当挤出速度v 低于8.64 mm/h时材料无法连续出丝,当速度高于13 mm/h时微丝宽度d 增加到 (880.6± 52.3) μm,是喷嘴直径(400 μm,理论微丝宽度)的2倍(见图4 (a)). 由此可以得出结论,挤压速度(或压强)过大易导致微丝宽度变大,挤压速度过小易导致材料堆积在喷嘴处或无法挤出材料[62 -63 ] (在其余条件不变的情况下). 该复合生物墨水在其余条件不变的情况下,更改速度都难以达到较高的分辨率,而更改喷嘴移动速度有助于提升分辨率. ...

... 与喷嘴密切相关的另外2个参数是喷嘴的移动速度及其距离平台的高度. 顾恒等[62 ] 打印GelMA复合凝胶时,喷嘴移动速度从 1 mm/s 提高到14 mm/s,挤出微丝的最大直径从 1 211.2 μm减小到333.8 μm. 当移动速度增加到 15 mm/s时,微丝直径约为293 μm(接近喷嘴内径200 μm),且开始出现微丝中断现象(见图4 (c)). 图中, $\bar d $ 图4 (d)). 图中,p 为喷嘴宽度与挤出微丝直径的比例. 由此可知,当喷嘴的移动速度过小时,挤出的微丝宽度过大;在合适的范围内增大喷嘴移动速度,微丝宽度随着移动速度的增加而减小;当喷嘴移动速度过快时,可能导致材料断裂. 喷嘴尖端距离平台的高度规律与移动速度类似,存在一个阈值. 基于以往实验可知,当高度较大时,喷嘴可以顺利挤出微丝的移动速度阈值会下降. ...

GelMA复合凝胶的挤出式3D打印工艺及其性能研究

2

2020

... 董兰兰等[61 ] 研究GelMA复合凝胶打印特性时发现,当挤出速度v 低于8.64 mm/h时材料无法连续出丝,当速度高于13 mm/h时微丝宽度d 增加到 (880.6± 52.3) μm,是喷嘴直径(400 μm,理论微丝宽度)的2倍(见图4 (a)). 由此可以得出结论,挤压速度(或压强)过大易导致微丝宽度变大,挤压速度过小易导致材料堆积在喷嘴处或无法挤出材料[62 -63 ] (在其余条件不变的情况下). 该复合生物墨水在其余条件不变的情况下,更改速度都难以达到较高的分辨率,而更改喷嘴移动速度有助于提升分辨率. ...

... 与喷嘴密切相关的另外2个参数是喷嘴的移动速度及其距离平台的高度. 顾恒等[62 ] 打印GelMA复合凝胶时,喷嘴移动速度从 1 mm/s 提高到14 mm/s,挤出微丝的最大直径从 1 211.2 μm减小到333.8 μm. 当移动速度增加到 15 mm/s时,微丝直径约为293 μm(接近喷嘴内径200 μm),且开始出现微丝中断现象(见图4 (c)). 图中, $\bar d $ 图4 (d)). 图中,p 为喷嘴宽度与挤出微丝直径的比例. 由此可知,当喷嘴的移动速度过小时,挤出的微丝宽度过大;在合适的范围内增大喷嘴移动速度,微丝宽度随着移动速度的增加而减小;当喷嘴移动速度过快时,可能导致材料断裂. 喷嘴尖端距离平台的高度规律与移动速度类似,存在一个阈值. 基于以往实验可知,当高度较大时,喷嘴可以顺利挤出微丝的移动速度阈值会下降. ...

Printability: a key issue in extrusion-based bioprinting

2

2021

... 董兰兰等[61 ] 研究GelMA复合凝胶打印特性时发现,当挤出速度v 低于8.64 mm/h时材料无法连续出丝,当速度高于13 mm/h时微丝宽度d 增加到 (880.6± 52.3) μm,是喷嘴直径(400 μm,理论微丝宽度)的2倍(见图4 (a)). 由此可以得出结论,挤压速度(或压强)过大易导致微丝宽度变大,挤压速度过小易导致材料堆积在喷嘴处或无法挤出材料[62 -63 ] (在其余条件不变的情况下). 该复合生物墨水在其余条件不变的情况下,更改速度都难以达到较高的分辨率,而更改喷嘴移动速度有助于提升分辨率. ...

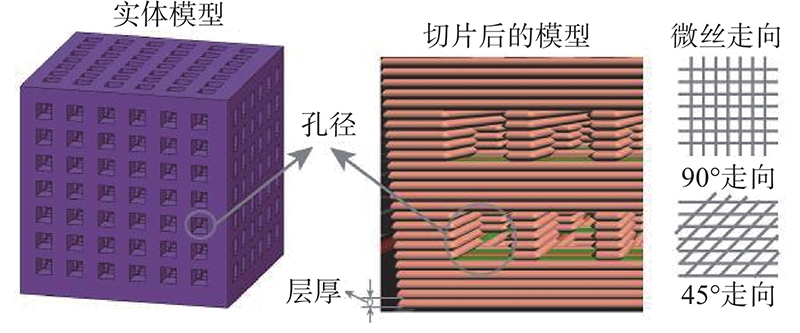

... 在打印过程中,更改层厚与微丝走向可以获得更精确的孔径,如图5 所示.当层厚恒定时,更高层的质量及打印过程中的压力波动会导致孔径发生变化[63 , 66 ] . Cutolo等[67 ] 研究发现,当CoCr支架层厚增大30 μm时,在不影响支架几何尺寸的情况下提高了10%的打印速度. Ruiz-cantu等[68 ] 测试微丝沿45°与90°走向的孔径、孔隙率、模量等性能,结果表明,前者的平均孔径、压缩模量分别比后者高出361%与减小21.3%,影响了支架的结构稳定性. 合理的层厚及微丝走向将决定生物墨水的打印效果. ...

Assessing roughness of extrusion printed soft materials using a semi-quantitative method

2

2021

... 本团队建立打印精度的评价公式,粗糙度系数R N 越高,则打印精度越差[64 ] . 以打印质量浓度为0.01 g/mL的海藻酸钠/质量浓度为0.07 g/mL的明胶为例(喷嘴移动速度v 1 为6 mm/s),G25圆锥形喷嘴的R N 为7.99%,G25圆柱形喷嘴的R N 高达43.58%(见图4 (b)). 图中,喷嘴尖端离打印平台的距离为0.2 mm,压强为100 kPa,交联时间为20 min. 就喷嘴型号而言,同尺寸的圆锥形喷嘴比圆柱形喷嘴的打印精度高. 对于同种类型的喷嘴而言,喷嘴尖端的内径越小,则挤出的微丝越细,但可能导致微丝断裂或无法挤出. 为了提高微丝挤出能力,则必须提高压强,由此可能导致切应力增加,使得细胞造成损害[14 , 65 ] . 除此之外,喷嘴的长度与制造喷嘴的材料可能会对打印精度产生影响. 当喷嘴材料的粗糙度较高时,可能阻碍材料的流动,从而降低打印精度,但目前对相关方面的研究较少. ...

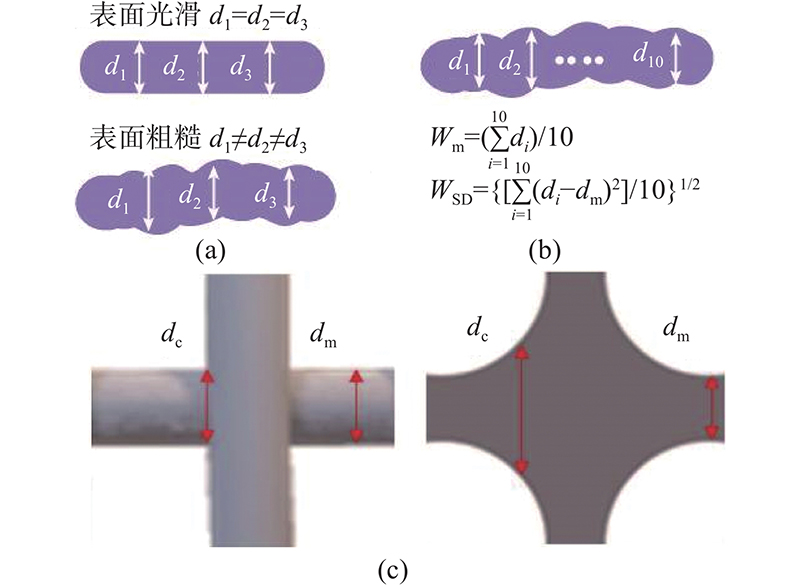

... 考虑微丝不同位置的宽度误差,笔者等[64 ] 提出定量粗糙度的测定方法,如图8 (b)所示. 打印单条微丝并测定微丝任意10个点的宽度,求取均值与方差,得到定量系数: ...

Research on the printability of hydrogels in 3D bioprinting

2

2016

... 本团队建立打印精度的评价公式,粗糙度系数R N 越高,则打印精度越差[64 ] . 以打印质量浓度为0.01 g/mL的海藻酸钠/质量浓度为0.07 g/mL的明胶为例(喷嘴移动速度v 1 为6 mm/s),G25圆锥形喷嘴的R N 为7.99%,G25圆柱形喷嘴的R N 高达43.58%(见图4 (b)). 图中,喷嘴尖端离打印平台的距离为0.2 mm,压强为100 kPa,交联时间为20 min. 就喷嘴型号而言,同尺寸的圆锥形喷嘴比圆柱形喷嘴的打印精度高. 对于同种类型的喷嘴而言,喷嘴尖端的内径越小,则挤出的微丝越细,但可能导致微丝断裂或无法挤出. 为了提高微丝挤出能力,则必须提高压强,由此可能导致切应力增加,使得细胞造成损害[14 , 65 ] . 除此之外,喷嘴的长度与制造喷嘴的材料可能会对打印精度产生影响. 当喷嘴材料的粗糙度较高时,可能阻碍材料的流动,从而降低打印精度,但目前对相关方面的研究较少. ...

... He等[65 ] 通过测量实际面积与理论面积的相对值判断打印精度(见图9 (b)),计算方法如下所示: ...

A functionally gradient variational porosity architecture for hollowed scaffolds fabrication

1

2011

... 在打印过程中,更改层厚与微丝走向可以获得更精确的孔径,如图5 所示.当层厚恒定时,更高层的质量及打印过程中的压力波动会导致孔径发生变化[63 , 66 ] . Cutolo等[67 ] 研究发现,当CoCr支架层厚增大30 μm时,在不影响支架几何尺寸的情况下提高了10%的打印速度. Ruiz-cantu等[68 ] 测试微丝沿45°与90°走向的孔径、孔隙率、模量等性能,结果表明,前者的平均孔径、压缩模量分别比后者高出361%与减小21.3%,影响了支架的结构稳定性. 合理的层厚及微丝走向将决定生物墨水的打印效果. ...

Influence of layer thickness and post-process treatments on the fatigue properties of CoCr scaffolds produced by laser powder bed fusion

1

2018

... 在打印过程中,更改层厚与微丝走向可以获得更精确的孔径,如图5 所示.当层厚恒定时,更高层的质量及打印过程中的压力波动会导致孔径发生变化[63 , 66 ] . Cutolo等[67 ] 研究发现,当CoCr支架层厚增大30 μm时,在不影响支架几何尺寸的情况下提高了10%的打印速度. Ruiz-cantu等[68 ] 测试微丝沿45°与90°走向的孔径、孔隙率、模量等性能,结果表明,前者的平均孔径、压缩模量分别比后者高出361%与减小21.3%,影响了支架的结构稳定性. 合理的层厚及微丝走向将决定生物墨水的打印效果. ...

Characterisation of the surface structure of 3D printed scaffolds for cell infiltration and surgical suturing

1

2016

... 在打印过程中,更改层厚与微丝走向可以获得更精确的孔径,如图5 所示.当层厚恒定时,更高层的质量及打印过程中的压力波动会导致孔径发生变化[63 , 66 ] . Cutolo等[67 ] 研究发现,当CoCr支架层厚增大30 μm时,在不影响支架几何尺寸的情况下提高了10%的打印速度. Ruiz-cantu等[68 ] 测试微丝沿45°与90°走向的孔径、孔隙率、模量等性能,结果表明,前者的平均孔径、压缩模量分别比后者高出361%与减小21.3%,影响了支架的结构稳定性. 合理的层厚及微丝走向将决定生物墨水的打印效果. ...

Three-dimensional printing of complex biological structures by freeform reversible embedding of suspended hydrogels

3

2015

... 除了上述打印参数的影响以外,研究人员逐渐开始关注到材料所打印到的基底平台的参数设置. 传统挤压打印系统的基底是具有较高刚度的平台,但难以打印一些低黏度材料或任意形状的结构(例如下窄上宽结构). 为了解决该问题,科研人员提出将微丝悬浮打印在低浓度微凝胶中的悬浮打印方法. 该方法具有结构不易塌陷、打印材料无脱水问题、可以实现任意方向打印等优势[69 ] . Hinton等[69 ] 将低黏度的海藻酸钠在含有钙离子的微凝胶中打印成骨头、血管这些具有良好形状保真度的三维结构(见图6 ),而这在传统的平台上打印是具有难度的(不进行预交联的情况下). ...

... [69 ]将低黏度的海藻酸钠在含有钙离子的微凝胶中打印成骨头、血管这些具有良好形状保真度的三维结构(见图6 ),而这在传统的平台上打印是具有难度的(不进行预交联的情况下). ...

... (4)影响打印精度的主要原因在于材料的流动行为及重力、表面张力等,可引入新的策略抵消这些力的作用[28 ] . 例如,添加增稠剂提高材料的存储模量与屈服应力,使用悬浮打印方式[69 ] 抵消重力产生的影响. 对于一些低黏度或机械性能差的材料,使用同轴打印方式[43 ] 或使用牺牲材料提供支架,实现间接打印[82 ] . 通过这种方式,可以在一定程度上解决分辨率不足与结构易塌陷的问题. ...

Printability and cell viability in extrusion-based bioprinting from experimental, computational, and machine learning views

2

2022

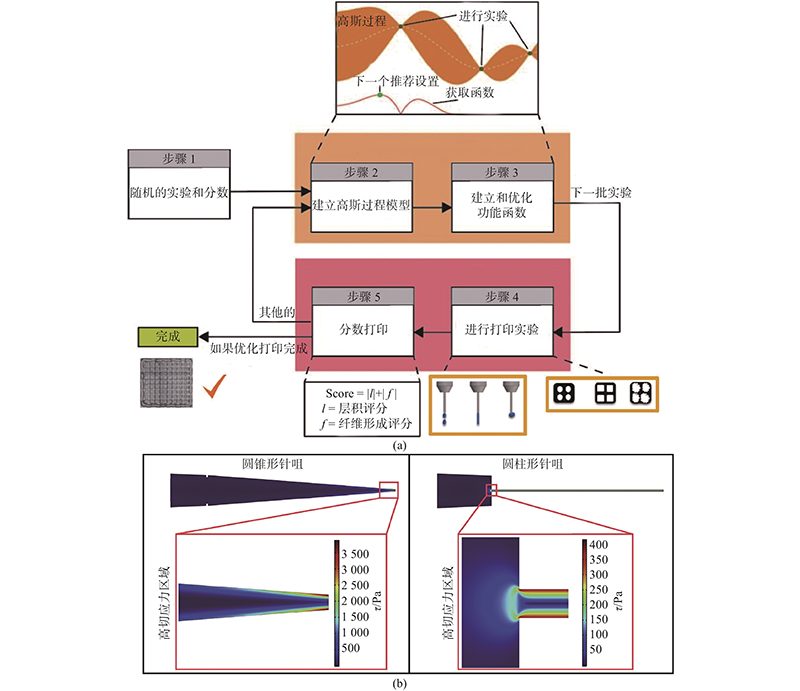

... 生物墨水为软材料,在挤压打印过程中受到温度、压力、喷嘴类型等工艺参数的影响,容易使打印结构出现打印精度和分辨率不足的情况. 为了得到具有较高精度的打印结构,国内外研究人员基于挤压打印原理和生物墨水特性提出相应的评价方法. 现有的打印精度评价方法包括机器学习、模拟仿真(如流体动力学仿真)及实验测试3种方式[70 ] . 机器学习作为人工智能的一个分支,可以基于以前的经验进行学习和预测,准确识别逐层生物打印中的异常. 研究人员在打印喷嘴一侧安装摄像头,通过摄像头捕捉每一层图像,作为机器学习工具的原始数据. 设定不连续(断裂现象)、粗糙(不光滑表面现象)、分辨率低(距离设定宽度差别较大)等为异常,机器学习可以识别异常并不断优化打印数据,如图7 (a)所示[71 -72 ] . 要使用机器学习进行判断,需要具有足够多的原始数据,才能更接近实际打印情况. 模拟仿真评价方法主要以CFD流体仿真为主. 将流变测试实验所获得的生物墨水特性代入数学模型,得到屈服应力、理论流量、微丝理论宽度等拟合数值. 将该公式与喷嘴实体模型作为流体仿真所使用的模型,可以模拟打印过程并获得合适的打印参数,如图7 (b)所示[73 -74 ] . ...

... 相比于前2种维度的定量评价方法,三维定量评价方法较少. 现有的三维定量评价方法是通过分别测量打印完成的三维结构X 、Y 、Z 方向实际长度,与理论长度比较[70 ] . 实际长度与设计长度的比例越接近于1,打印精度越好. 对以上3种不同维度的评价方法的优缺点进行比较,如表2 所示. ...

1

... 生物墨水为软材料,在挤压打印过程中受到温度、压力、喷嘴类型等工艺参数的影响,容易使打印结构出现打印精度和分辨率不足的情况. 为了得到具有较高精度的打印结构,国内外研究人员基于挤压打印原理和生物墨水特性提出相应的评价方法. 现有的打印精度评价方法包括机器学习、模拟仿真(如流体动力学仿真)及实验测试3种方式[70 ] . 机器学习作为人工智能的一个分支,可以基于以前的经验进行学习和预测,准确识别逐层生物打印中的异常. 研究人员在打印喷嘴一侧安装摄像头,通过摄像头捕捉每一层图像,作为机器学习工具的原始数据. 设定不连续(断裂现象)、粗糙(不光滑表面现象)、分辨率低(距离设定宽度差别较大)等为异常,机器学习可以识别异常并不断优化打印数据,如图7 (a)所示[71 -72 ] . 要使用机器学习进行判断,需要具有足够多的原始数据,才能更接近实际打印情况. 模拟仿真评价方法主要以CFD流体仿真为主. 将流变测试实验所获得的生物墨水特性代入数学模型,得到屈服应力、理论流量、微丝理论宽度等拟合数值. 将该公式与喷嘴实体模型作为流体仿真所使用的模型,可以模拟打印过程并获得合适的打印参数,如图7 (b)所示[73 -74 ] . ...

1

... 生物墨水为软材料,在挤压打印过程中受到温度、压力、喷嘴类型等工艺参数的影响,容易使打印结构出现打印精度和分辨率不足的情况. 为了得到具有较高精度的打印结构,国内外研究人员基于挤压打印原理和生物墨水特性提出相应的评价方法. 现有的打印精度评价方法包括机器学习、模拟仿真(如流体动力学仿真)及实验测试3种方式[70 ] . 机器学习作为人工智能的一个分支,可以基于以前的经验进行学习和预测,准确识别逐层生物打印中的异常. 研究人员在打印喷嘴一侧安装摄像头,通过摄像头捕捉每一层图像,作为机器学习工具的原始数据. 设定不连续(断裂现象)、粗糙(不光滑表面现象)、分辨率低(距离设定宽度差别较大)等为异常,机器学习可以识别异常并不断优化打印数据,如图7 (a)所示[71 -72 ] . 要使用机器学习进行判断,需要具有足够多的原始数据,才能更接近实际打印情况. 模拟仿真评价方法主要以CFD流体仿真为主. 将流变测试实验所获得的生物墨水特性代入数学模型,得到屈服应力、理论流量、微丝理论宽度等拟合数值. 将该公式与喷嘴实体模型作为流体仿真所使用的模型,可以模拟打印过程并获得合适的打印参数,如图7 (b)所示[73 -74 ] . ...

3D-printable bioactivated nanocellulose–alginate hydrogels

1

2017

... 生物墨水为软材料,在挤压打印过程中受到温度、压力、喷嘴类型等工艺参数的影响,容易使打印结构出现打印精度和分辨率不足的情况. 为了得到具有较高精度的打印结构,国内外研究人员基于挤压打印原理和生物墨水特性提出相应的评价方法. 现有的打印精度评价方法包括机器学习、模拟仿真(如流体动力学仿真)及实验测试3种方式[70 ] . 机器学习作为人工智能的一个分支,可以基于以前的经验进行学习和预测,准确识别逐层生物打印中的异常. 研究人员在打印喷嘴一侧安装摄像头,通过摄像头捕捉每一层图像,作为机器学习工具的原始数据. 设定不连续(断裂现象)、粗糙(不光滑表面现象)、分辨率低(距离设定宽度差别较大)等为异常,机器学习可以识别异常并不断优化打印数据,如图7 (a)所示[71 -72 ] . 要使用机器学习进行判断,需要具有足够多的原始数据,才能更接近实际打印情况. 模拟仿真评价方法主要以CFD流体仿真为主. 将流变测试实验所获得的生物墨水特性代入数学模型,得到屈服应力、理论流量、微丝理论宽度等拟合数值. 将该公式与喷嘴实体模型作为流体仿真所使用的模型,可以模拟打印过程并获得合适的打印参数,如图7 (b)所示[73 -74 ] . ...

The 3D printing of gelatin methacrylamide cell-laden tissue-engineered constructs with high cell viability

1

2014

... 生物墨水为软材料,在挤压打印过程中受到温度、压力、喷嘴类型等工艺参数的影响,容易使打印结构出现打印精度和分辨率不足的情况. 为了得到具有较高精度的打印结构,国内外研究人员基于挤压打印原理和生物墨水特性提出相应的评价方法. 现有的打印精度评价方法包括机器学习、模拟仿真(如流体动力学仿真)及实验测试3种方式[70 ] . 机器学习作为人工智能的一个分支,可以基于以前的经验进行学习和预测,准确识别逐层生物打印中的异常. 研究人员在打印喷嘴一侧安装摄像头,通过摄像头捕捉每一层图像,作为机器学习工具的原始数据. 设定不连续(断裂现象)、粗糙(不光滑表面现象)、分辨率低(距离设定宽度差别较大)等为异常,机器学习可以识别异常并不断优化打印数据,如图7 (a)所示[71 -72 ] . 要使用机器学习进行判断,需要具有足够多的原始数据,才能更接近实际打印情况. 模拟仿真评价方法主要以CFD流体仿真为主. 将流变测试实验所获得的生物墨水特性代入数学模型,得到屈服应力、理论流量、微丝理论宽度等拟合数值. 将该公式与喷嘴实体模型作为流体仿真所使用的模型,可以模拟打印过程并获得合适的打印参数,如图7 (b)所示[73 -74 ] . ...

Printability and cell viability in bioprinting alginate dialdehyde-gelatin scaffolds

2

2019

... 一维定量评价方法的操作简单且节约材料,常用来评价微丝的均匀性(或称为粗糙度). Soltan等[75 ] 将海藻酸钠/明胶生物墨水打印单层微丝,测量 $d$ $D$

... 若 $ U>1 $ $U = 1$ 图8 (a)所示. 通过测试,Soltan等[75 ] 得到质量浓度为0.06 g/mL海藻酸钠/质量浓度为0.02 g/mL明胶配比的生物墨水在使用交联剂的情况下接近理论微丝宽度. 该方法给打印精度评价提供了一种简单、可行的思路,然而未考虑微丝不同位置宽度存在的误差. ...

Improved 3D printing and cell biology characterization of inorganic-filler containing alginate-based composites for bone regeneration: particle shape and effective surface area are the dominant factors for printing performance

2

2022

... 除了打印单层微丝评价均匀性以外,Bednarzig等[76 ] 打印2层微丝,测量每条微丝宽度与2层微丝交叉处的最大弧度(见图8 (c)),计算方法如下所示: ...

... 塌陷度作为打印精度的一个重要指标,Bednarzig等[76 ] 通过测定截面比评价塌陷度(见图10 (a)),计算方法如下所示: ...

Effect of bioink properties on printability and cell viability for 3D bioplotting of embryonic stem cells

1

2016

... 二维定量评价方法作为常见的打印精度评价方法,Ouyang等[77 ] 提出测定孔隙率的方法,示意图如图9 (a)所示. 他们打印2层垂直的微丝,采用Image J软件分别测量打印完成后的每个孔实际周长 $L$ $A$ . 使用 $\Pr $

Electrically conductive and 3D-printable oxidized alginate-gelatin polypyrrole: PSS hydrogels for tissue engineering

1

2021

... 若 $\Pr $ $\Pr $ $\Pr = 1$ $\Pr > 1$ $\Pr $ [78 ] 采用该方法评价了由电活性聚吡咯(electroactive polypyrrole,PPy)修饰的生物墨水打印精度,0.1 g/moL PPy修饰的生物墨水( $\Pr $ $\Pr $

Mechanical behaviour of alginate-gelatin hydrogels for 3D bioprinting

1

2018

... 式中: ${A_{{\rm{Rt}}}}$ ${A_{{{\rm{Re}}} }}$ φ 越趋向于0. 基于该方法,Giuseppe等[79 ] 采用不同的计算公式,对不同浓度的海藻酸钠-明胶材料打印质量进行评价,得到质量浓度为0.09 g/mL海藻酸钠/质量浓度为0.06 g/mL明胶的打印精度高达98.8%. ...

Improving alginate printability for biofabrication: establishment of a universal and homogeneous pre-crosslinking technique

1

2020

... 为了完善打印精度评价方法,Hazur等[80 ] 介绍综合考虑2个方向的微丝宽度与均匀性的打印精度评价体系,如下所示: ...