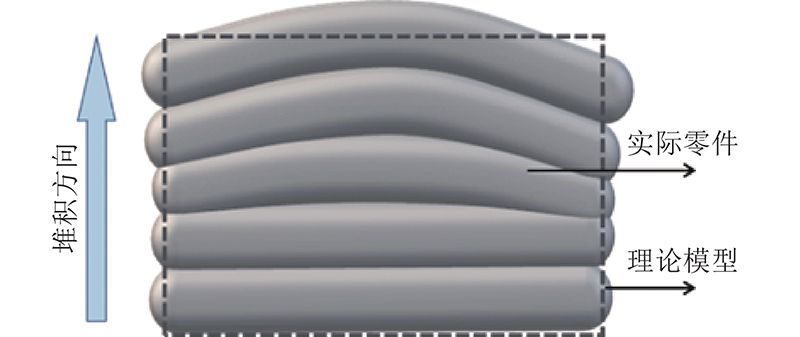

在增材过程之外,研究人员提出在WAAM中复合铣削减材加工的方法,对零件误差部分进行切削处理以提高精度,该技术被称为电弧增减材复合制造[11]. 复合制造通常需要重新构造包络增材误差的理论模型,以保证有余量进行铣削修正,但这实际上增大了制造复杂性. 若利用已有的初始CAD模型,在复合制造过程中对已增材零件的三维轮廓进行测量和评估,则可以得到当前误差零件多余部分的铣削余量和不足部分的增材修补焊接参数,从而更精确、有效地开展复合制造. 在本项目过往的研究工作中,提出基于单线激光扫描的电弧增材零件轮廓测量与评价方法,证明了该方案的可行性[12]. 本文针对电弧增材表面的特性,研究高效、合理的单线扫描路径规划方法,更加准确、快速地完成形貌测量.

在基于模型的路径规划方面,Ding等[13]对零件表面划分后在单一曲面上进行路径规划,但是该方法需要人工依靠零件已有的分界线进行分割. Larsson等[14]将扫描仪安装在机器人末端,实现了基于CAD模型的可沿曲线测量的系统,应用于逆向工程中. Phan等[15]对连续扫描路径间的重叠进行控制,提高了自动扫描过程中的表面覆盖率. Lartigue等[16]提出基于体素模型的机械零件扫描路径规划方法,可以适应不同类型的传感器. 艾小祥等[17]针对机翼壁板扫描的问题,提出基于遗传算法的时间优化方法,提升了效率. Yang等[18]利用神经网络对图像分割,提取粗糙点云进行路径规划,以适应模型未知的情况. 此外,针对结构光机器人测量系统的路径规划,国内外有很多研究[19-23],其中关于测量约束的研究有借鉴意义. 虽然上述方案在各自的领域内有较强的适用性,但是均基于“眼在手内”的机器人测量方法,不适用于本复合制造方案的“眼在手外”工况,缺少对电弧零件激光测量特性的研究讨论.

综上所述,在电弧增材制造测量领域,关于激光扫描路径规划的研究不完整. 本文通过实验分析电弧增材零件的扫描特性,得到扫描高度和扫描角度的约束条件,提出利用已知CAD模型和法向信息的自动路径规划算法. 其中迭代使用包含区域生长算法、求解最小投影矩形、等重叠路径规划等多种数据处理方式,保证模型的覆盖率与扫描效率. 通过路径优化及仿真和实验,对所提方法的有效性进行验证.

1. 扫描约束条件分析与实验结果

1.1. 单线激光测量理论

图 1

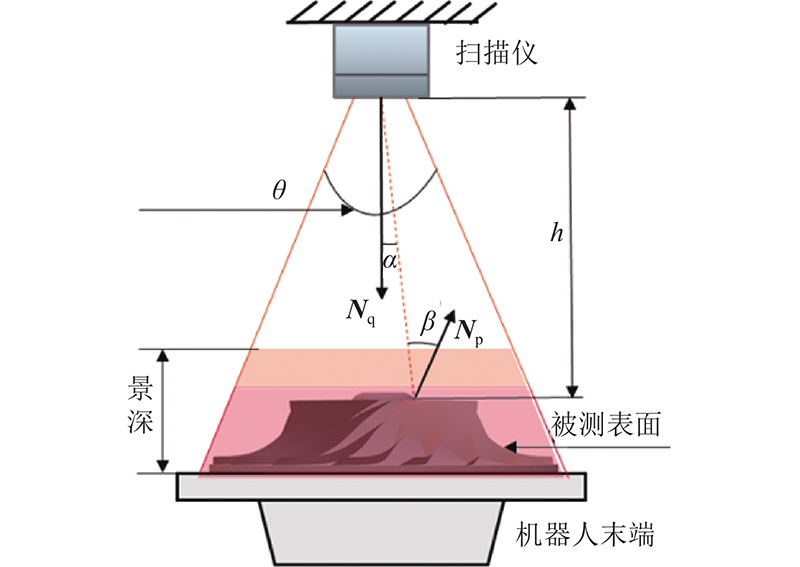

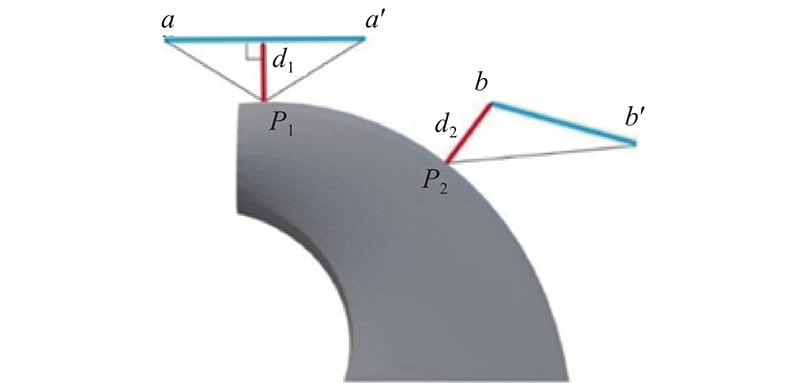

在本文的复合制造场景中,扫描仪被安装在空间中的固定工位上,六轴机器人的末端安装圆盘基底,在基底上进行零件的增材制造、三维扫描及后续复合减材加工. 在扫描过程中,机器人末端及其上被测工件与扫描仪间发生相对运动,获取工件的表面形貌点云. 在发生相对扫描运动的某一时刻,测量工况如图2所示,图中说明了扫描过程所需要的理论约束条件. 1)假设点P是被测表面上的一点,该点所在曲面切平面的法向量Np与传感器的连线夹角为扫描角度β,应小于等于扫描仪的视角γ(即扫描仪最大可接收的反射光角度). 2)扫描仪的视场角θ应大于等于2倍的被测点P法线与扫描仪法向量Nq的夹角α. 3)扫描高度h应处于扫描仪的景深范围内. 4)扫描激光的入射与反射路径不能有遮挡,在沿扫描路径相对运动时工件与扫描仪不能发生碰撞.

图 2

1.2. 扫描约束实验与结果

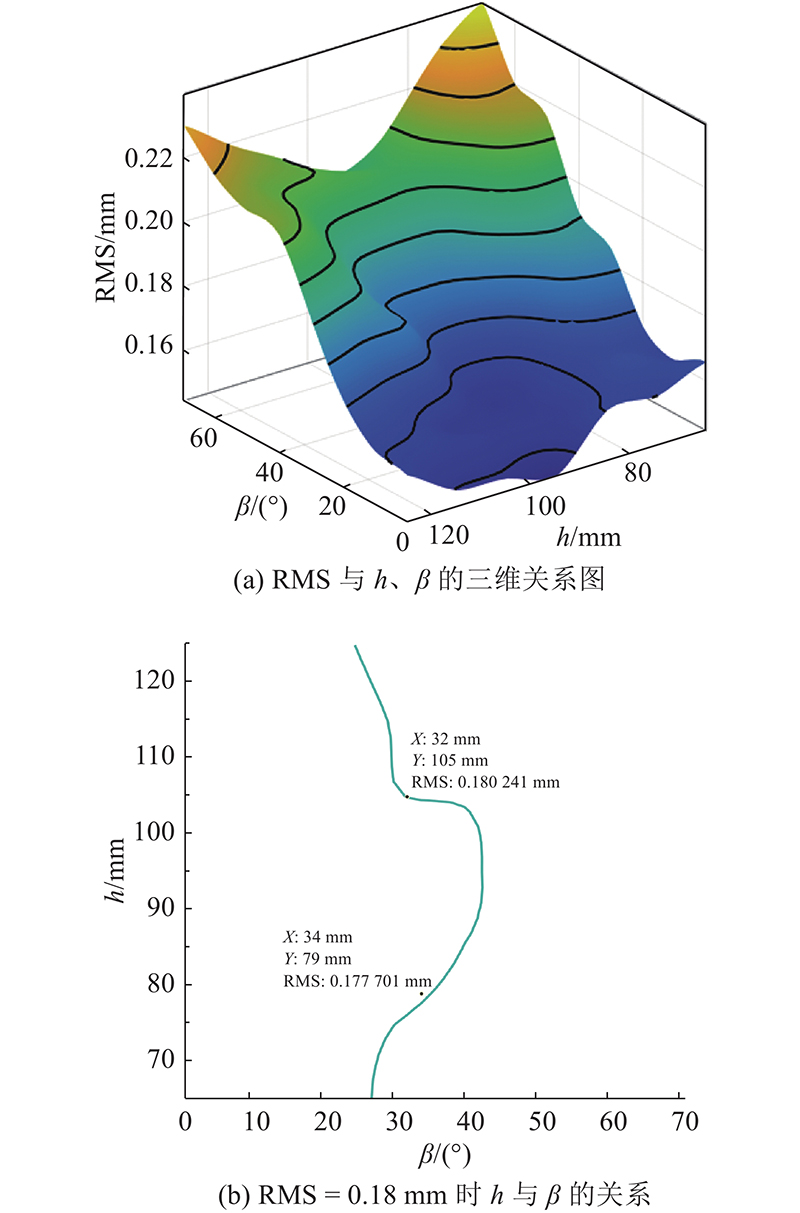

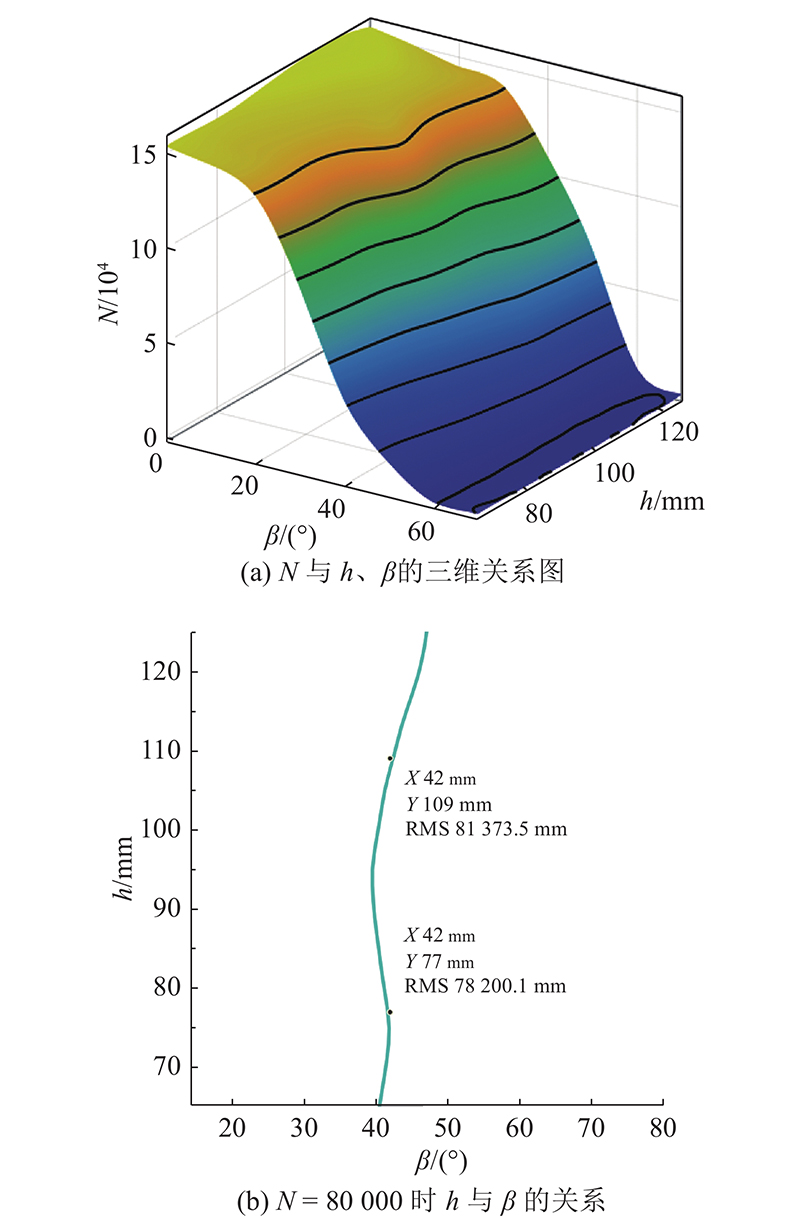

使用单线激光扫描仪,Z轴量程起点高度为70 mm,景深为50 mm,θ = 19°,γ = 80°. 在测量过程中,除了要保证上述理论边界约束条件,受测量不确定性的影响[23],针对特定反光特性的被测表面也要进行实验,找到最佳的h和β.

通过多组实验,以不同的h和β对某电弧增材的平面开展相同时间(10 s)、相同运动速度(5 mm/s)的平面点云采集,实验过程如图3所示.

图 3

图 4

图 5

综上所述,在边界扫描约束的前提下,若β小于30°,则可以获得全域的扫描高度;若β增加到60°,则须保证扫描高度为80~100 mm,不建议在扫描角度大于60°时进行测量.

2. 基于约束的扫描路径规划

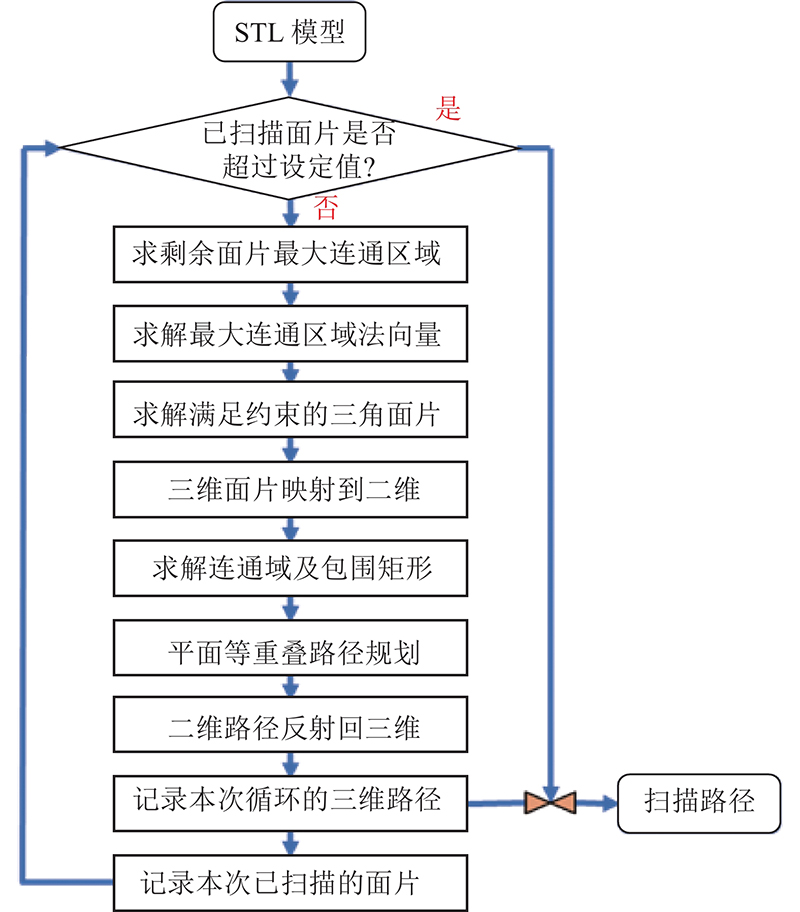

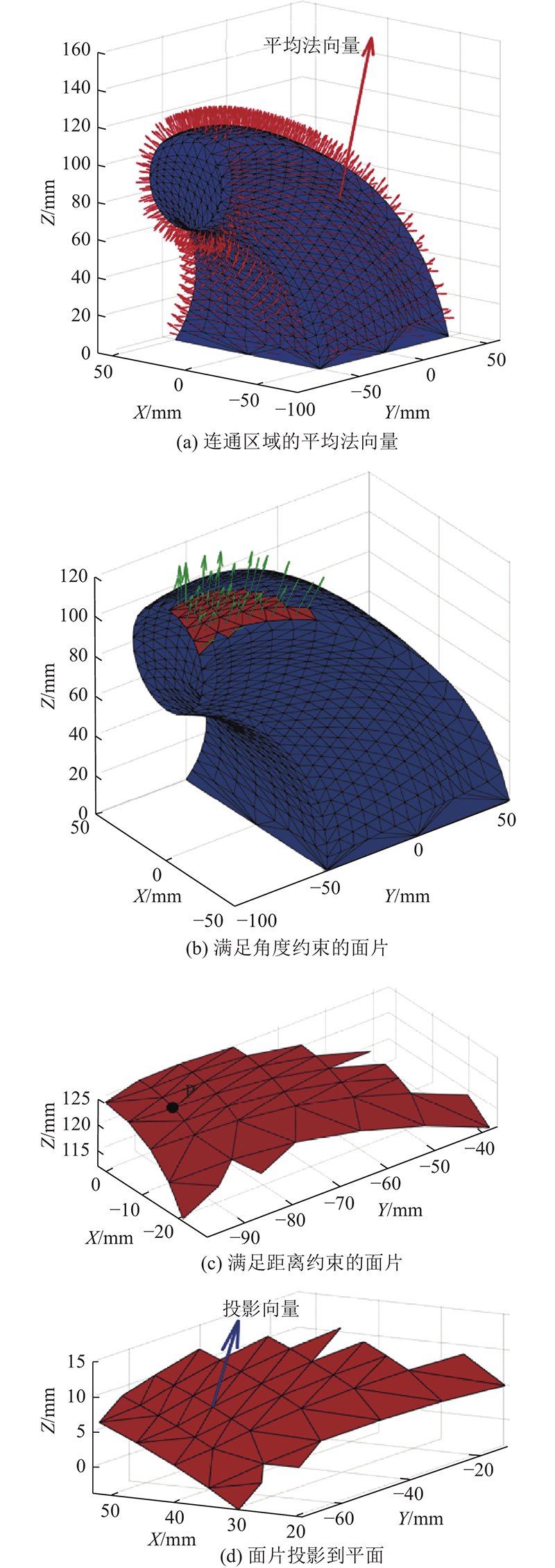

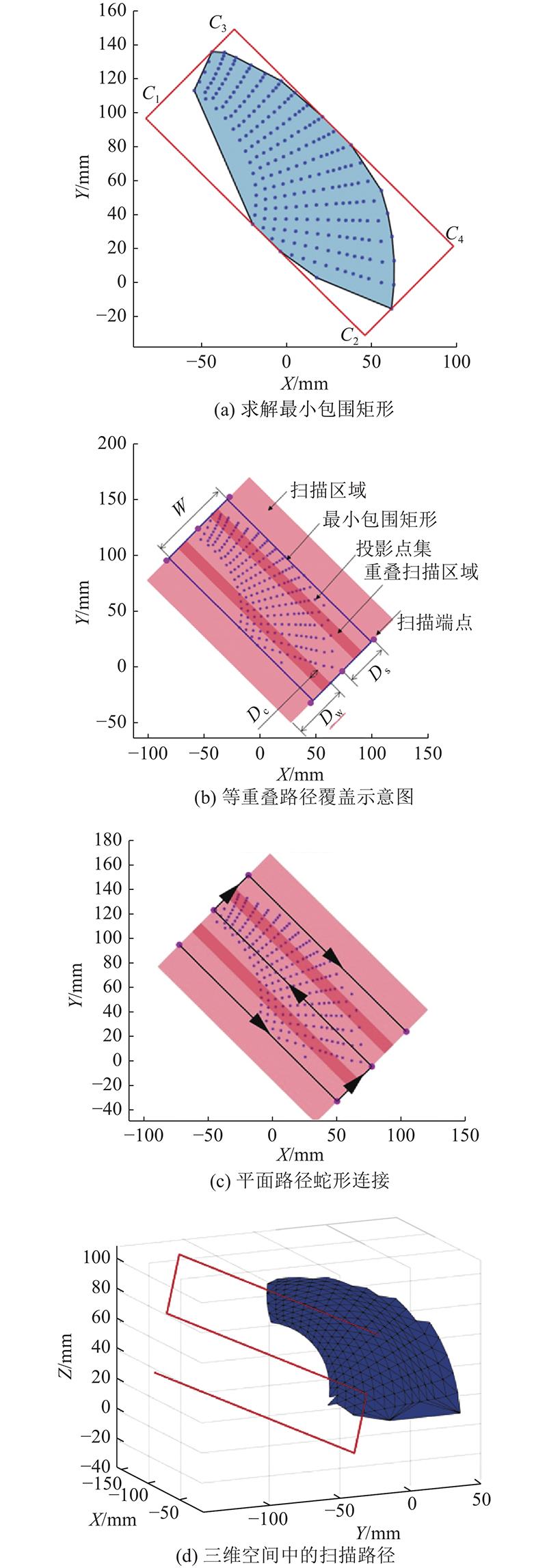

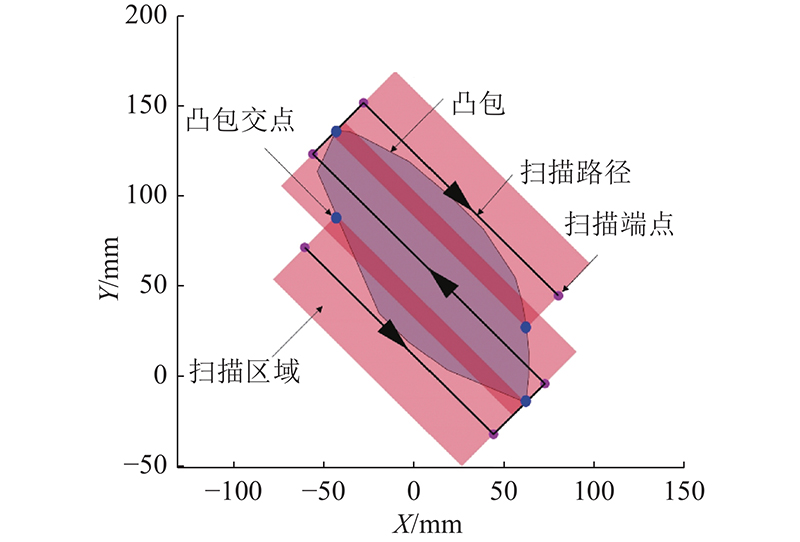

使用已知的零件三维模型研究单线激光扫描的路径规划方法,通过逐步迭代使得已扫描部分覆盖整个零件. 三维模型以STL格式进行输入,输出扫描仪原点相对三维模型原点的三维空间路径,具体方法的流程如图6所示. 在每次迭代前,以剩余面片的法向量信息作为输入,找到该方向上符合扫描约束条件的最大连通区域面片. 将该区域面片映射到二维平面并再次求解平面内的最大连通域,求解区域凸包和最小包围矩形进行等重叠覆盖路径规划. 将生成的二维路径反映射空间变换为三维路径,完成一次迭代. 随着迭代次数的增加,未被扫描的面片数量逐渐减少,当已扫描的面片数量达到设定比例时完成迭代,记录每次迭代产生的扫描路径.

图 6

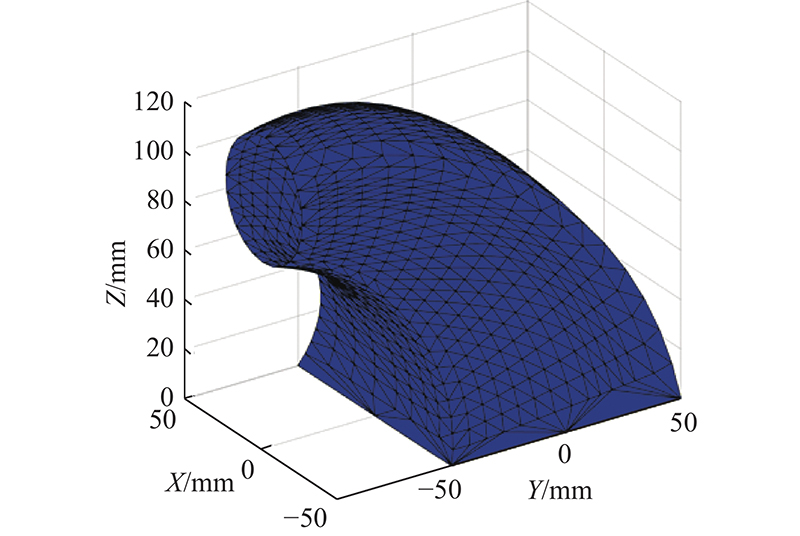

以图7所示的薄壁转换体零件为例,逐步说明路径规划的具体原理与效果. 后续示意图中所有未注单位的尺寸均默认为mm.

图 7

对离散模型内最大连通区域的求解方法进行说明. 在多次迭代及面片平面投影后,离散输入模型会被打散,出现多个不同的面片区域. 这样的非连通区域面块不能同时进行路径规划,需要找到其中最大的一块连通区域优先处理. 三角面片模型的数据存储方式通常为点位信息+点间关系,最大连通区域的确定方法是依靠点间信息进行邻域搜索. 具体步骤如下.

1)模型数据中每个面片由3个顶点坐标确定,对所有坐标点进行编号建立索引,将模型中的第1个三角面片作为种子面片.

2)依靠坐标点索引,搜索种子周围的相邻面片存入新的数据集合,作为下一次的输入种子面片.

3)对2)反复迭代,直到输入面片内不能再有与索引面片相连通的区域为止,可得一片连通区域.

4)去除已经求得的连通区域,重复针对输入面片求解出所有连通区域,比较不同连通区域的规模,只保留最大的连通区域进行后续处理.

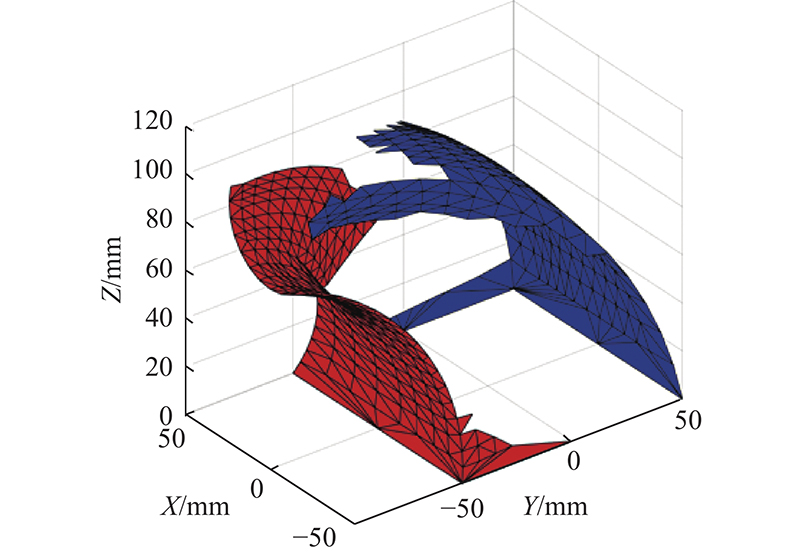

如图8所示为多次迭代后的输入面片. 图中,左侧联通部分为求解得到的当前迭代后的最大连通区域.

图 8

图 9

图 10

1)针对平面点集求解凸包. 以左下角点为原点,遍历所有其余点找到极角最小的边,重复这一过程直至回到原点.

2)在已知点集凸包的情况下,最小外接矩形的某一条边上必定存在相邻的2个凸包顶点,即矩形的边与凸包的某条边在同一条直线上. 利用该特性,遍历凸包的每条边,求解凸包上与该边距离最远的顶点,该距离为当前外接矩形的宽.

3)已知矩形宽的方向,求解垂直方向距离最远的凸包顶点,该距离为当前外接矩形的长.

4)找到所有长宽组合中面积最小的凸包边,可以确定最小外接矩形,得到4个角点坐标.

在求得平面最小矩形后,开展等重叠路径规划. 设定单次扫描宽度为Dw,相邻扫描区间的重叠宽度为Dc,两者的差值为相邻扫描路径的端点距离Ds. 为了保证扫描区域覆盖最小包围矩形,扫描次数n需要满足下式:

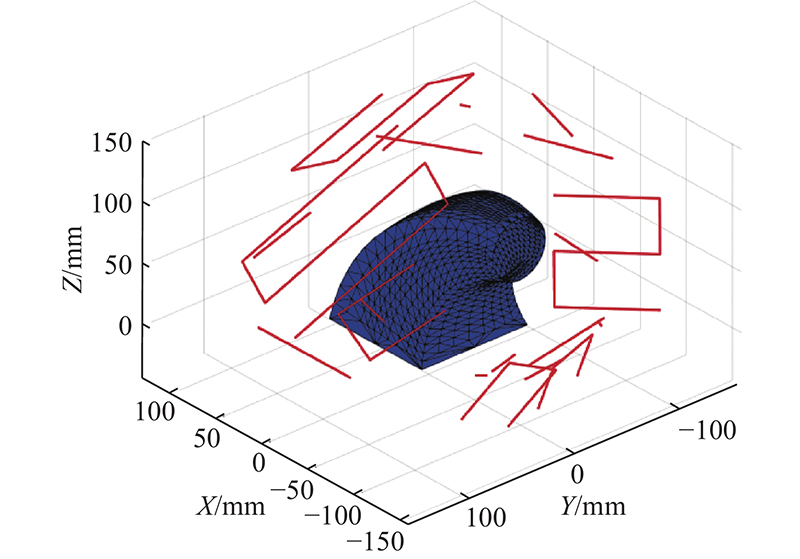

不断迭代上述流程,记录每次迭代的扫描路径及已经完成扫描所覆盖的面片数,当已扫描的面片占模型总面片的比例达到设定值时,退出迭代过程. 针对上述薄壁转换体模型,在设定所有面片100%覆盖的情况下,得到单线激光三维空间扫描路径,如图11所示.

图 11

3. 扫描路径优化与连接

3.1. 有效扫描路径优化

基于约束生成的三维扫描路径会因为输入模型的面片密度及设定扫描比例的因素,导致冗余扫描及短扫描路径的存在. 所谓冗余扫描,即某段扫描路径未覆盖到有效面片的情况. 短扫描路径是指由于模型的复杂或者扫描比例过高,导致某些扫描路径只覆盖了很少几个面片. 对生成路径法进一步优化,使得最终路径达到更高的扫描效率.

图 12

从以下两方面入手,对短扫描路径的问题进行优化. 1)在实际路径的生成过程中,随着迭代轮数的增加,离散模型逐渐被打散并碎片化,导致后期迭代的短路径比例直线上升. 当实际扫描作业时,可以在兼顾模型主要特征的前提下,通过设定合理的扫描覆盖比例来退出迭代,这样可以在规划之初有效地减少短路径的生成. 2)在路径生成后统计每次迭代所覆盖的面片数量,对于覆盖面片较少的扫描路径进行去除处理. 如图13所示,为转换体零件模型设定扫描比例90%,剔除覆盖10个面片以下路径的优化结果. 对比图11的扫描路径可以发现,优化后的扫描路径更加简洁,获取了模型的主要特征区域,路径长度由2 678 mm缩短为2 397 mm. 经过多个模型的测试统计证明,经过有效扫描路径优化后的路径与未优化的路径相比,平均长度缩短了10%,扫描效率提升明显.

图 13

图 13 有效扫描优化后的三维扫描路径

Fig.13 Three-dimensional scanning path after effective scanning optimization

3.2. 路径串联与碰撞检测

经过有效扫描路径优化后,将不同迭代生成的路径进行串联连接,输出最后机器人末端的连续运动轨迹. 串联路径依据最短路径原则,同时需要满足干涉条件,保证机器人轨迹不能与模型产生交集. 采用最近点搜索算法,选定初始扫描路径获取路径首末端点,计算剩余路径端点与选定端点的空间距离,选择最近的路径端点进行连接并作为下一个搜索起点.

依靠最近点搜索产生的连接轨迹因未考虑模型位置,会产生轨迹穿模的现象,需要对每次最近点搜索产生的轨迹进行与模型间的碰撞检测. 碰撞检测的基本原理是求出模型到连接轨迹间的最短距离. 若最短距离小于设定安全值,则认为发生碰撞,抛弃生成的连接轨迹,继续寻找距离次近的扫描端点. 轨迹线段与模型的最短距离可能由2种情形产生,如图14所示. 1)当轨迹

图 14

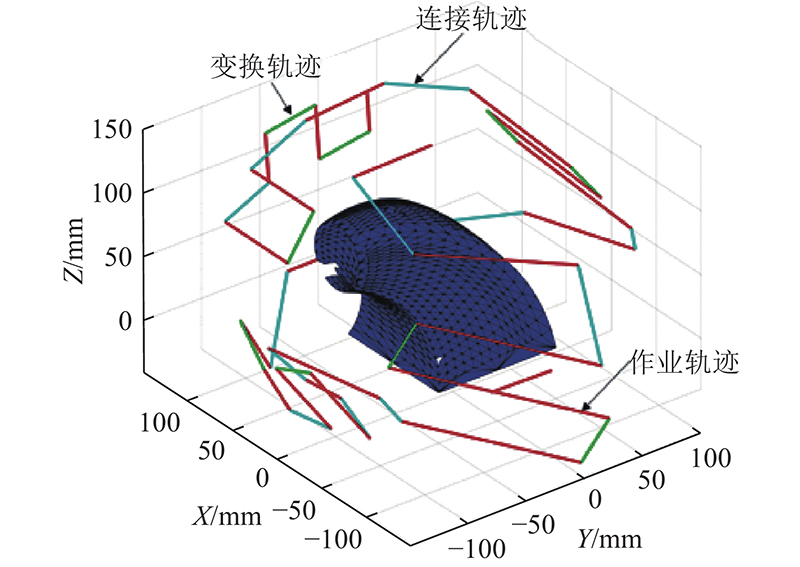

经过路径串联和碰撞检测后,形成薄壁转换体零件的三维扫描路径规划结果,如图15所示. 机器人末端运动轨迹由3部分构成,分别为进行扫描作业获取点云的轨迹、同一迭代扫描路径间的变换轨迹以及不同迭代扫描路径间的连接轨迹.

图 15

图 15 转换体模型的三维路径规划结果

Fig.15 Three-dimensional path planning result for converter model

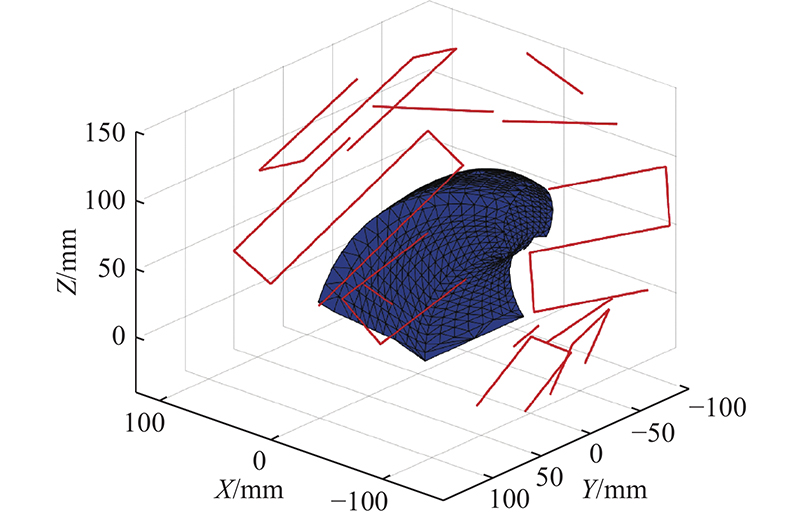

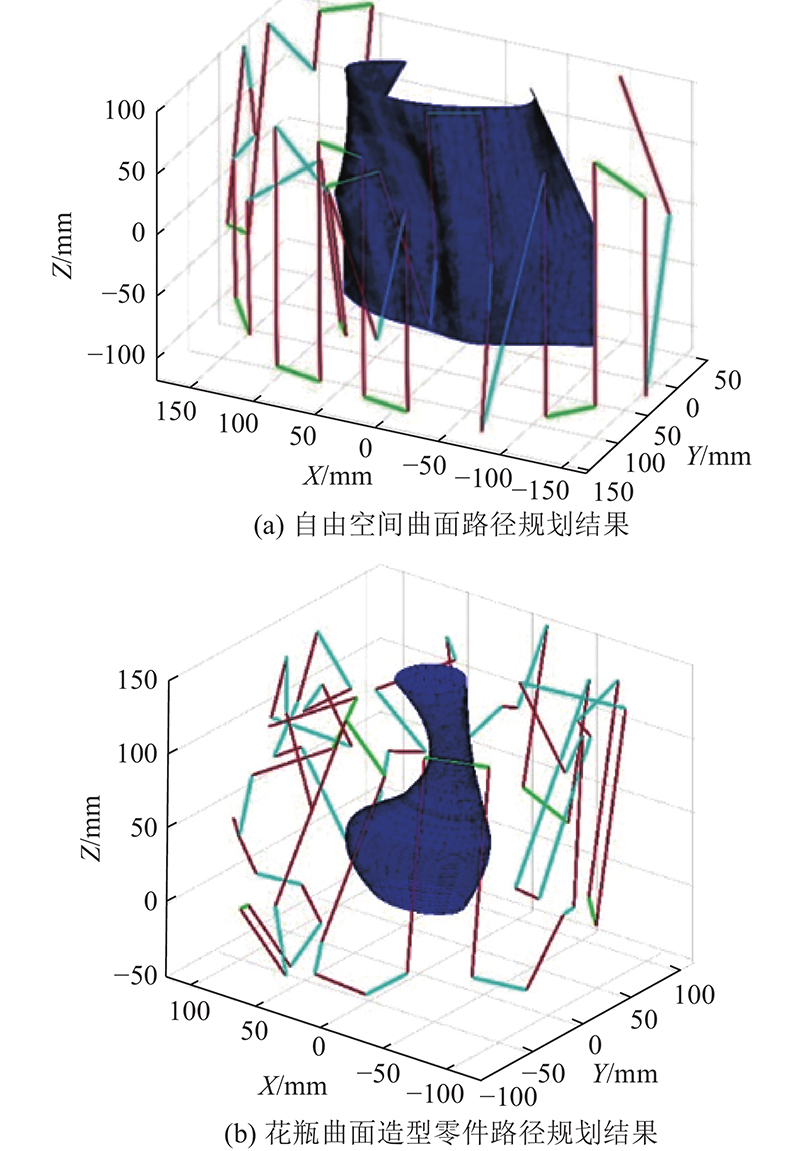

运用提出的基于约束的单线激光扫描路径规划方法,结合有限扫描路径优化及路径串联和碰撞检测等方法,在自由造型曲面零件和花瓶造型零件模型上进行验证,说明了该方法对不同类型零件都具有较好的适应性. 不同零件的路径规划结果如图16所示.

图 16

图 16 其他类型模型的三维路径规划结果

Fig.16 3D path planning results for other types of models

4. 轨迹仿真修正与扫描实验结果

4.1. 机器人运动轨迹仿真与修正

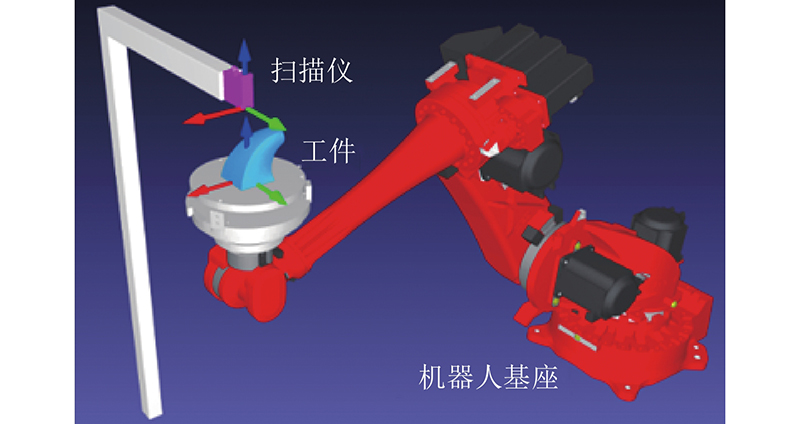

图 17

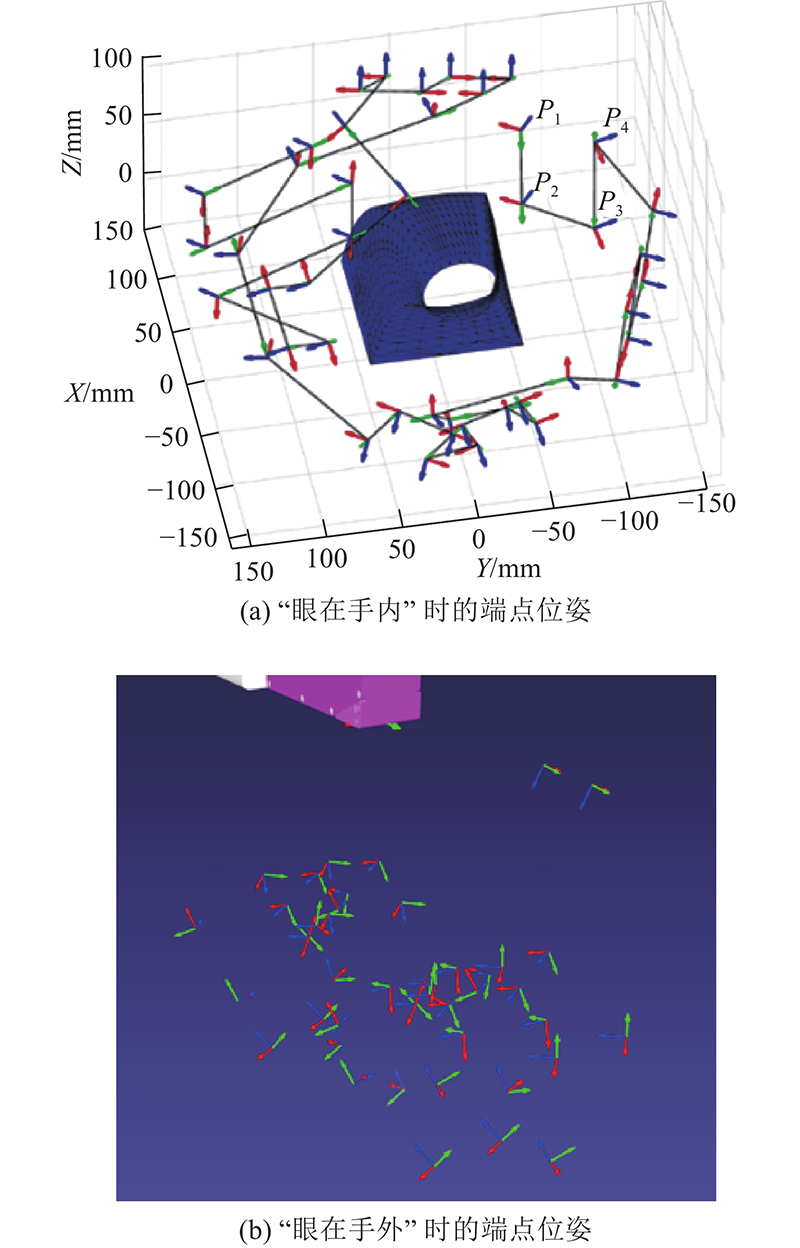

前述扫描路径是以模型位姿固定而扫描仪运动的“眼在手内”测量方式产生的. 对于本文所基于的金属增材制造工艺中“眼在手外”的测量方式而言,需要对生成的扫描路径进行一次坐标变换,重新求解出在每一个扫描位姿下工件的相对位姿. 对于扫描端点的位置信息,在扫描路径生成时可以确定,而每个扫描点的姿态信息实际上有2种取值方式,须在仿真时选定机器人可达的姿态.

如图18(a)所示,P1~P4 4个扫描端点位姿的Z方向被确定为路径生成时的区域法向量方向. 端点位姿的Y方向由单次扫描路径两端点连线确定,例如P1与P2的连线确定该两点的Y方向;对于P3而言,P3与P4间的线段才进行扫描作业,所以P3的Y方向与P2无关,P2与P3间的连线仅表示轨迹运动. 每个扫描端点位姿的Y方向可以是沿着轨迹生成方向的P1→P2,也可以是逆向的P2→P1,这里可以预设为沿着轨迹生成的是Y方向,X方向即可由右手定则计算得到. 将预设得到的所有扫描位姿导入机器人仿真系统,根据扫描仪坐标系与工件坐标系的相对位置关系进行逆空间变换,得到扫描仪静止时物体相对运动的“眼在手外”端点位姿. 执行路径仿真,找到机器人系统因姿态原因不可达的扫描端点,对端点位姿重设Y方向,再逆变换后得到所有的端点姿态,保证测量系统内的所有位姿均理论可达,如图18(b)所示.

图 18

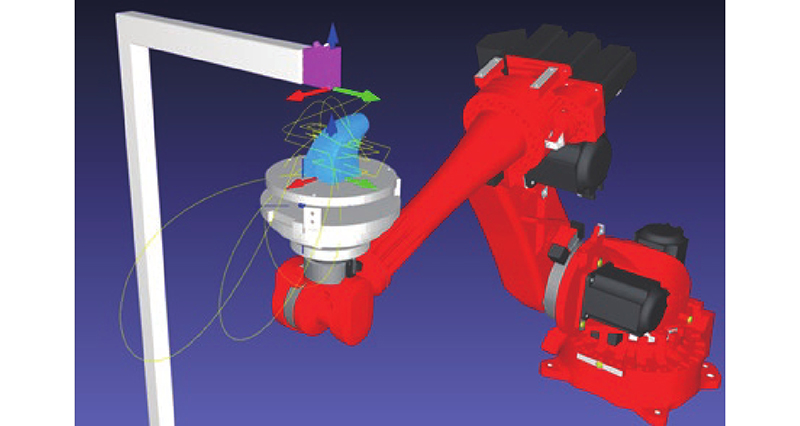

在发生扫描的同姿态相邻扫描端点间插入直线运动,不发生扫描的相邻端点间插入直线运动或者关节运动,生成机器人末端运动轨迹. 执行生成的轨迹,开启干涉检测,去除可能发生碰撞的扫描位姿重新生成轨迹,得到仿真修正后的机器人末端运动轨迹,如图19所示.

图 19

4.2. 转换体零件扫描实验与结果分析

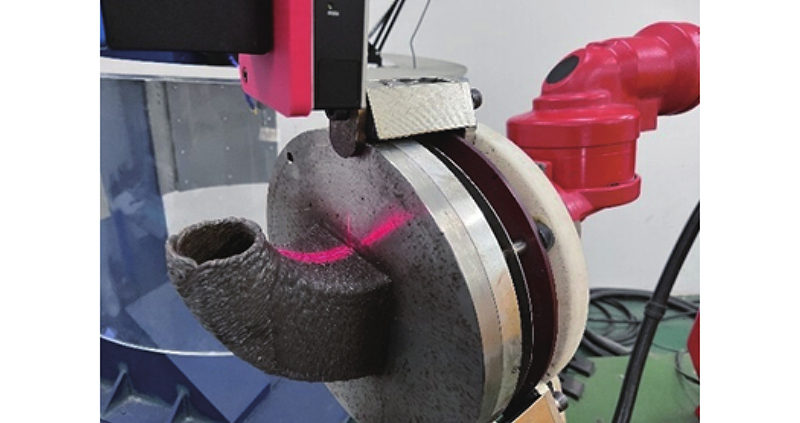

针对上述薄壁转换体零件,在增材阶段使用直径为1.2 mm的不锈钢焊丝,在O2(

图 20

分析该测量系统的精度可知,六轴机器人的重复运动精度为60 μm,扫描仪的垂直测量精度为4 μm. 使用激光跟踪仪分析得到机器人工具坐标系标定误差为0.443 mm,综合叠加不同部分的误差,得到测量系统的总体误差约为0.5 mm. 对于电弧增材制造零件,该测量方案精度误差约为实际焊道宽度的10%,认为可以满足精度测量条件. 对比其他三维测量方案可知,本文的优势在于无需粘贴标志点和拆卸操作,即可在复合制造流程中完成全自动高精度测量.

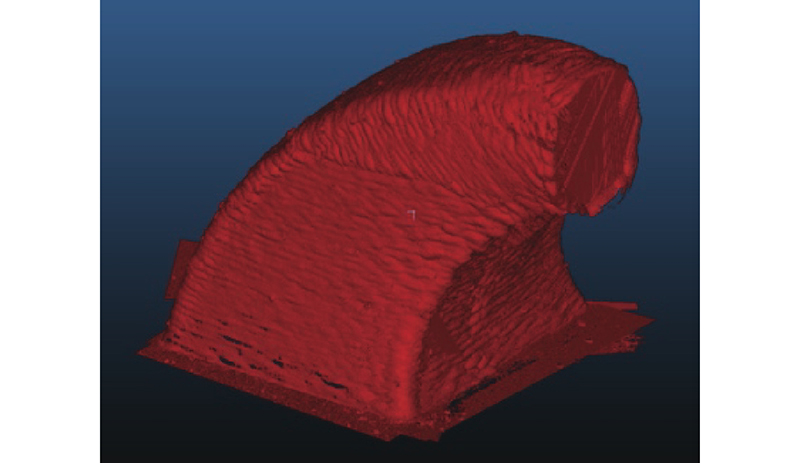

图 21

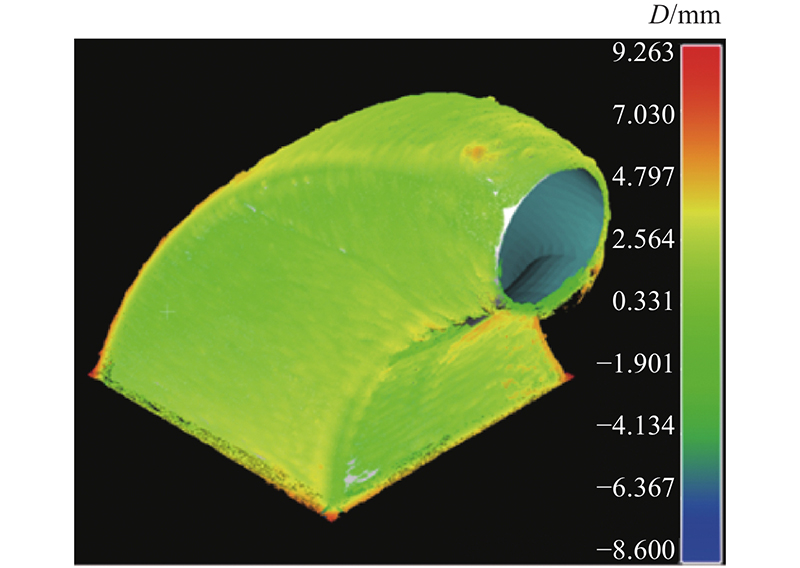

将得到的扫描点云与理论模型原点坐标系对齐进行比对,设定模型面片的法向为从原点出发向外,计算所有扫描点到最近理论模型面片的有向距离. 根据距离对每个扫描点赋予颜色,得到薄壁转换体零件的电弧增材制造误差D云图,如图22所示. 分析测量结果可知,零件的最大误差为7.92 mm,表面误差的平均值为2.04 mm. 考虑到该零件所使用电弧堆焊的单条焊道宽度约为3.5 mm,计算得到该零件的平均误差为0.29 mm,最大误差为6.17 mm. 将零件取下通过贴标志点的形式,用高精度手持式激光测量仪对零件进行测量,得到的误差结果与本文结论较一致[26]. 从图22的误差分布可以发现,对于复杂的电弧增材零件,误差不仅包含顶部表面的多层累积偏差,而且包含具有悬臂结构的下表面尺寸偏差,在增材阶段轨迹明显变化的拐角位置有较大的尺寸误差. 对于悬臂下表面及拐角位置的凸起制造偏差,可以通过计算铣削余量在复合减材过程中进行误差去除. 对于上表面累积偏差,须计算增材余量,进行电弧增材修补. 复杂的零件表面修正要同时考虑刀具可达性与铣削路径规划的问题,可以在复合制造过程中设置更短的时间间隔. 根据模型复杂度合理安排增材/测量/减材的转换时间,避免误差的不可测量与修正.

图 22

5. 结 论

(1)针对电弧增材零件的表面特性,以扫描质量和稳定性为目标,分析扫描约束条件. 通过多组实验进行数据拟合,获得了合理的扫描高度和角度参数.

(2)以输入的CAD模型为基础,提出基于约束信息的迭代路径规划方法,无需人为介入,适用于复杂曲面造型的自动路径生成.

(3)对规划过程产生的冗余扫描和短扫描路径的问题进行优化处理,通过最近点搜索和碰撞检测串联单次路径,得到最终的三维轨迹结果.

通过仿真与实验得到零件误差评价结果,与手持式测量方案的对比,证明了提出的路径规划方法可以使单线激光扫描在更低的使用成本和更少的人为介入情况下,达到与复杂仪器相同的测量结果. 后续的研究工作一方面将聚焦于扫描效率的提升,利用智能算法精简扫描路径,实现机器人运动轨迹与熔覆参数、切削参数的闭环控制. 另一方面可以对其他金属增材工艺零件的表面形貌测量需求进行探索.

参考文献

A review on process planning strategies and challenges of WAAM

[J].

Wire arc additive manufacturing (WAAM): a new process to shape engineering materials

[J].

A review of the wire arc additive manufacturing of metals: properties, defects and quality improvement

[J].

Wire-feed additive manufacturing of metal components: technologies, developments and future interests

[J].

Research on a planning method for switching moments in hybrid manufacturing processes

[J].

Wire arc additive manufacturing: a comprehensive review and research directions

[J].

基于视觉传感的铝合金电弧增材沉积层形貌动态响应

[J].

Dynamic response of surface morphology of aluminum (Al) deposited layers in wire and arc additive manufacturing based on visual sensing

[J].

Improving prediction accuracy of thermal analysis for weld-based additive manufacturing by calibrating input parameters using IR imaging

[J].

Low cost integration of additive and subtractive processes for hybrid layered manufacturing

[J].DOI:10.1016/j.rcim.2010.03.008 [本文引用: 1]

Measurement and evaluation of laser-scanned 3D profiles in wire arc hybrid manufacturing processes

[J].DOI:10.1016/j.measurement.2021.109089 [本文引用: 2]

Path planning for laser scanning with an industrial robot

[J].DOI:10.1016/j.robot.2007.10.006 [本文引用: 1]

Path planning of a laser-scanner with the control of overlap for 3d part inspection

[J].DOI:10.1016/j.procir.2017.12.231 [本文引用: 1]

Voxel-based path planning for 3d scanning of mechanical parts

[J].DOI:10.1080/16864360.2014.846096 [本文引用: 1]

基于遗传算法的机翼壁板扫描路径优化

[J].

Optimized scanning path of wing panel based on genetic algorithm

[J].

A trajectory planning method for robot scanning system using mask R-CNN for scanning objects with unknown model

[J].DOI:10.1016/j.neucom.2020.04.059 [本文引用: 1]

3D part inspection path planning of a laser scanner with control on the uncertainty

[J].DOI:10.1016/j.cad.2010.12.014 [本文引用: 2]

Measurement of free-form curved surfaces using laser triangulation

[J].DOI:10.3390/s18103527 [本文引用: 1]

Research on GMAW based non-supporting thin-wall structure manufacturing

[J].DOI:10.1108/RPJ-05-2020-0102 [本文引用: 1]