碳纤维复合材料原位增材制造设备与工艺

洪林 , , 栾丛丛 , , 姚鑫骅 , 董宁国 , 纪毓杨 , 牛成成 , 丁泽泉 , 宋学宇 , 傅建中

1. 浙江大学 机械工程学院,浙江省三维打印工艺与装备重点实验室,流体动力与机电系统国家重点实验室,浙江 杭州 310027

2. 浙江大学 工程训练中心,浙江 杭州 310058

3. 西北工业大学 航天学院,陕西 西安 710072

4. 中国航天科技集团公司四院 四十一所,陕西 西安 710025

In-situ additive manufacturing equipment and technology of carbon fiber composites

HONG Lin , , LUAN Cong-cong , , YAO Xin-hua , DONG Ning-guo , JI Yu-yang , NIU Cheng-cheng , DING Ze-quan , SONG Xue-yu , FU Jian-zhong

1. School of Mechanical Engineering, Key Laboratory of 3D Printing Process and Equipment of Zhejiang Province, State Key Laboratory of Fluid Power and Mechatronic Systems, Zhejiang University, Hangzhou 310027, China

2. Engineering Training Center, Zhejiang University, Hangzhou 310058, China

3. College of Astronautics, Northwestern Polytechnical University, Xi’an 710072, China

4. The 41st Institute, The Fourth Academy of CASA, Xi’an 710025, China

通讯作者: 栾丛丛,男,助理研究员,博士. orcid.org/0000-0001-6289-9400. E-mail: lccshdg@zju.edu.cn

收稿日期: 2022-01-20

基金资助:

国家自然科学基金资助项目(52175440,51905478);浙江省重点研发计划资助项目(2020C01069)

Received: 2022-01-20

Fund supported:

国家自然科学基金资助项目(52175440,51905478);浙江省重点研发计划资助项目(2020C01069)

作者简介 About authors

洪林(1996—),男,硕士生,从事复合材料增材制造研究.orcid.org/0000-0002-7231-1364.E-mail:21925015@zju.edu.cn

, E-mail:21925015@zju.edu.cn

摘要

为了实现碳纤维增强热塑性复合材料(CFRTC)高质高效原位增材制造,设计一种激光聚焦加热CFRTC原位增材制造平台,以单向连续碳纤维增强聚醚醚酮热塑性复合材料(T800 CF/PEEK UD)预浸带为原材料开展CFRTC成型工艺相关研究. 制备环形样件进行剪切强度测试表征,通过扫描电子显微镜观察样件的截面形貌,确立激光聚焦加热CF/PEEK的可行工艺参数窗口与较优工艺参数. 结果表明,CF/PEEK成型件强度受激光聚焦加热温度、成型速度影响较大,均表现出随激光聚焦加热温度与成型速度的增加,先增大后减小,当成型速度为30 mm/s和激光加热温度为450 ℃时,环形样件有较高的剪切强度,并且表现出较少的微观缺陷.

关键词:

激光聚焦加热 碳纤维 CF/PEEK 热塑性复合材料 原位增材制造

Abstract

A laser-assisted in-situ additive manufacturing platform for carbon fiber reinforced thermoplastic composites (CFRTC) was designed to achieve high quality and effcient in-situ additive manufacturing of CFRTC. The manufacturing process parameters were investigated by taking example of contimuaus carbon fiber reinforced thermoplastics T800 CF/PEEK UD prepreg strip. The several circle specimens were prepared to measure the shear strength and the cross-sectional morphology of the specimen was observed through a scanning electron microscope, which helped to determine the feasibility parameters range and optimal process parameters. The results showed that the strength of the manufactured CF/PEEK parts was greatly affected by the temperature and speed. The shear strength increased at first and then decreased with the increase of both the temperature and speed. The maximum of shear strength as well as the minimum micro-defect were achieved when the temperature was 450 ℃ and the speed was 30 mm/s.

Keywords:

laser focused heating carbon fiber CF/PEEK thermoplastic composites in-situ additive manufacturing

本文引用格式

洪林, 栾丛丛, 姚鑫骅, 董宁国, 纪毓杨, 牛成成, 丁泽泉, 宋学宇, 傅建中. 碳纤维复合材料原位增材制造设备与工艺 . 浙江大学学报(工学版) [J], 2022, 56(11): 2119-2126 doi:10.3785/j.issn.1008-973X.2022.11.002

HONG Lin, LUAN Cong-cong, YAO Xin-hua, DONG Ning-guo, JI Yu-yang, NIU Cheng-cheng, DING Ze-quan, SONG Xue-yu, FU Jian-zhong. In-situ additive manufacturing equipment and technology of carbon fiber composites . Journal of Zhejiang University(Engineering Science)

碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] .

以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数.

国内关于碳纤维复合材料自动铺放成型工艺的研究起步于“十五”初期,2005年南京航空航天大学成功研制出国内首台碳纤维复合材料自动铺带原型样机[29 ] . 宋等[30 ] 设计开发热塑性复合材料自动铺丝头,构建温度场在线测量系统,并根据非等温结晶动力学模型与传热模型探讨冷却速率及冷却时间对基体材料结晶行为的影响. Zhao等[31 ] 分析热塑性复合材料在铺放成型过程中层间的热传递过程,并探究一次加压、二次加压对铺层以及结构件整体力学性能的影响. 目前,国内关于CFRTC铺放成型技术的研究仍以高校为主,在高效率的铺放设备与成型工艺调控等关键技术方面与欧美发达国家仍有较大差距.

本研究综合国内外CFRTC的原位成型技术的优点,基于机械臂运动自由度大、精度高、大工作空间的特点[32 ] ,激光加热能量集中且均匀、能量密度高等优势,设计一种机器人辅助激光聚焦加热CFRTC原位增材制造平台,探究成型工艺的可行性范围,分析成型速度、激光加热温度对成型结构件力学性能的影响,获得较优的成型工艺参数,为CFRTC结构件的高质高效原位制造提供可行的技术方法.

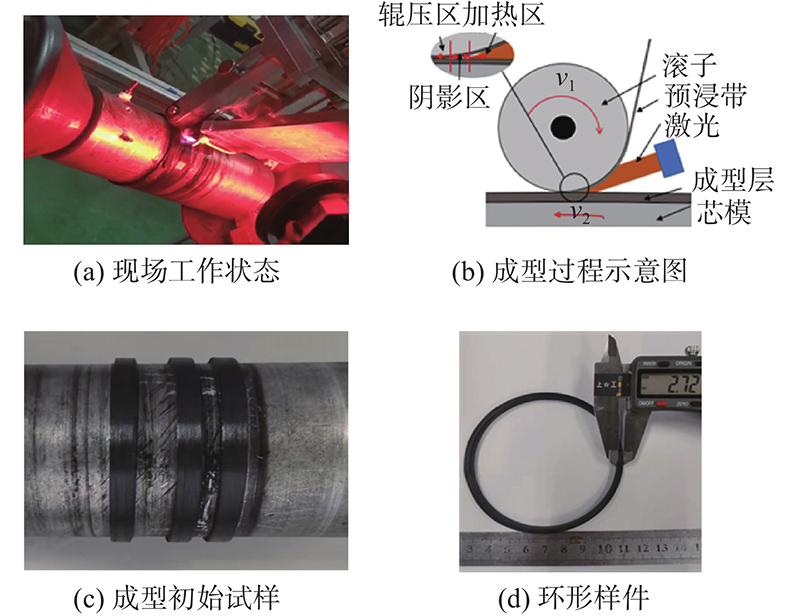

1. CFRTC原位增材制造平台

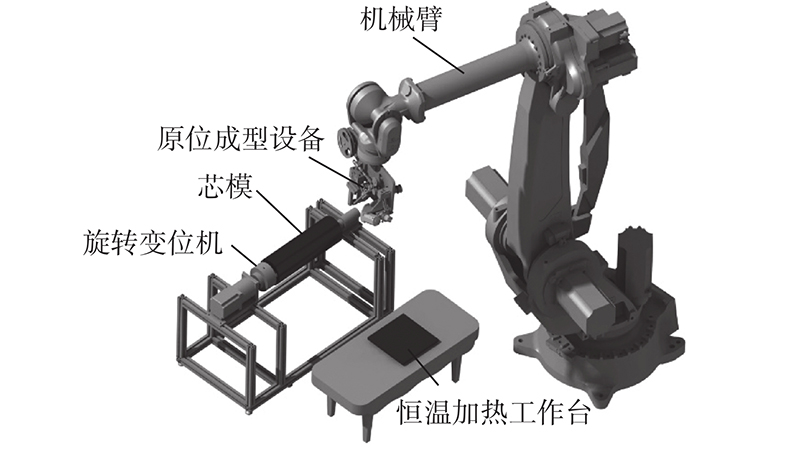

CFRTC原位成型工艺是将热塑性复合材料预浸带通过导向系统传输到成型设备处,通过热源将预浸带中的热塑性树脂基体融化,在压辊压力的作用下实现层间黏结成型. 项目研制的机器人辅助激光聚焦加热CFRTC原位增材制造平台如图1 所示,包括原位成型设备以及配套的辅助设备. 原位成型设备是CFRTC原位增材制造的主要部件,由辊压机构、剪切重送机构、预紧机构、激光加热机构、预加热机构及导向机构6个部分组成. 辅助机构包括六轴机械臂、变位机及恒温加热工作台,其中六轴机械臂作为原位成型设备的载体,为原位成型设备提供多自由度运动,变位机为筒状壳体结构件成型提供回转自由度,恒温加热工作台为平面板件的成型提供保温热床功能.

图 1

图 1

机器人辅助激光聚焦加热CFRTC原位增材制造平台

Fig.1

Robot-assisted laser focusing heating in-situ additive manufacturing platform of CFRTC

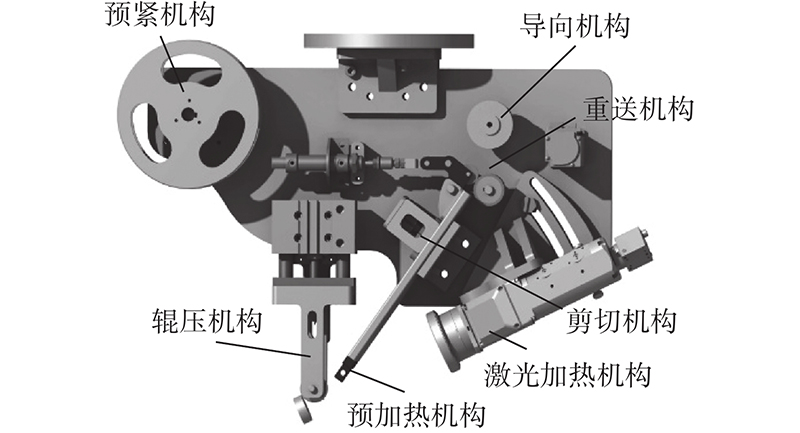

合理的成型设备结构设计是实现CFRTC原位制造的基础,原位成型设备结构如图2 所示. 将碳纤维预浸带缠绕在料盘上,通过导向机构传输到辊压机构下,利用激光器的高能激光束将预浸带表面的树脂基体加热熔融. 在压辊压紧力的作用下,使得与下层预浸带黏接,冷却定型实现原位成型. 在成型过程中,通过剪切机构和重送机构的配合使用,将预浸带剪切并重送到压辊轮下,实现CFRTC的连续原位成型.

图 2

图 2

原位成型设备结构

Fig.2

Structure of equipment

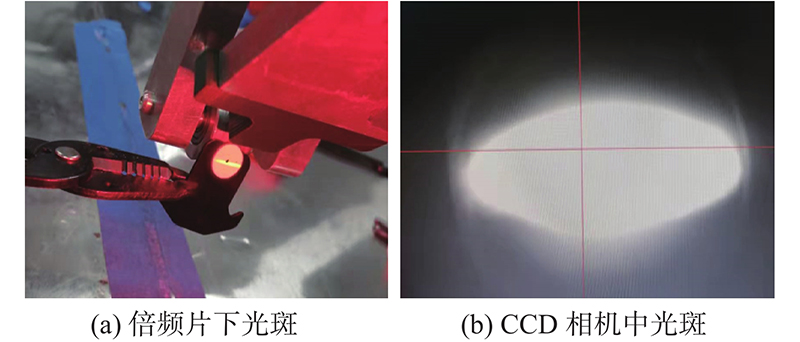

当料盘安装在磁粉制动器上时,提供预浸带的预紧力. 气缸连接辊压机构既避免完全刚性连接,又能提供稳定、大小可调的辊压力. 激光器为复合材料层间粘结成型提供持续、稳定的热源. 实验所用激光器为100 W光纤激光器,波长为980 nm,光斑形状可调,光斑宽度可达15 mm,如图3 所示,激光加热可在50 ~700 ℃连续调节. 剪切重送机构配合使用,在需要剪断区域时,重送轮先压紧,剪切刀片在气缸的作用下切断预浸带,重送轮将新预浸带按导向装置重新送到压辊轮下,完成剪切重送过程. 预加热机构通过热电偶加热棒对预浸带进行预热处理,减小激光加热时预浸带表面较大的温度梯度导致的残余应力和变形等缺陷,降低冷却速率以提高PEEK的结晶度,同时能使得树脂基体更快达到熔融温度.

图 3

图 3

激光光斑形状

Fig.3

Shape of laser spot

2. CFRTC原位增材制造工艺研究

CFRTC原位增材制造工艺参数对成型结构件品质和成型过程可持续性具有重要影响,其中激光加热温度、成型速度(定义预浸带的进给速度)尤为关键,针对上述2个参数,采用图1 所示自主研制的增材制造平台展开研究,以CF/PEEK预浸带为例,确定较优工艺参数. 实验中所用的预浸带为T800 CF/PEEK UD预浸带,基础参数如表1 所示.

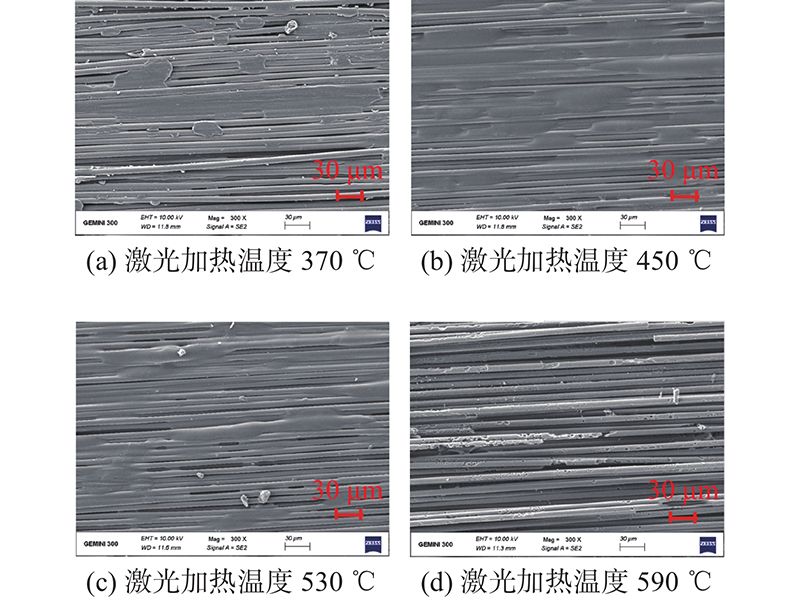

2.1. 激光加热温度对CF/PEEK表面形貌的影响

激光聚焦加热温度将影响CF/PEEK复合材料原位成型的效果,温度过低会导致复合材料的树脂基体融化不充分,使得原位成型的样件不能牢固黏结. 温度过高容易导致树脂基体的气化,严重时直接导致CF/PEEK复合材料的碳化,降低复合材料的黏结性. 为了探究合适的激光聚焦加热温度,以不同温度的激光在激光焦距距离直接照射CF/PEEK复合材料基体的表面,照射时间为1.0 s,通过扫描电子显微镜以300倍放大倍数观察激光照射复合材料表面,如图4 所示. 当温度过低时,预浸带表面基体熔融不充分,成型性较低;随着激光加热温度的提高,树脂基体熔融程度增加,结晶后出现大块基体富裕区;当温度过高时,预浸带表面树脂基体气化严重,局部碳纤维丝束出现孔隙破坏缺陷,所以激光聚焦加热温度选择在350 ~550 ℃,树脂熔融较为充分,并且气化程度较低,未破坏纤维结构,为可行的原位成型激光聚焦加热温度.

图 4

图 4

不同激光温度照射CF/PEEK预浸带表面形貌

Fig.4

Surface morphology of CF/PEEK prepreg tape irradiated by different laser temperatures

2.2. 标准样件制备与测试表征

CFRTC结构件原位增材制造工艺参数主要包括成型速度、激光加热温度以及成型压力等. 采用实验方法探究各工艺参数对成型性能的影响规律,还需考虑各因素之间的相互作用,需要设计多影响因素以及多水平的实验方案. 本研究采用环形样件短梁剪切强度测试实验,重点关注特定成型压力下,激光加热温度、成型速度对成型结构件综合性能的影响. 根据前面的激光照射CFRTC表面形貌实验分析,设计成型工艺参数是激光加热温度为350~550 ℃,间隔为50 ℃,成型速度为10~50 mm/s,速度间隔为10 mm/s,控制辊压力为150 N. 采用自主研制的机器人辅助激光聚焦加热CFRTC原位增材制造系统进行环形样件的制备,成型过程与成型样件如图5 所示,其中芯模直径为80 mm. 在加热区激光对预浸带进行加热融化,熔融基体在压辊作用力下于辊压区相互浸渍,冷却黏结成型.

图 5

图 5

环形样件成型过程与成型样件

Fig.5

Circle sample forming process and forming sample

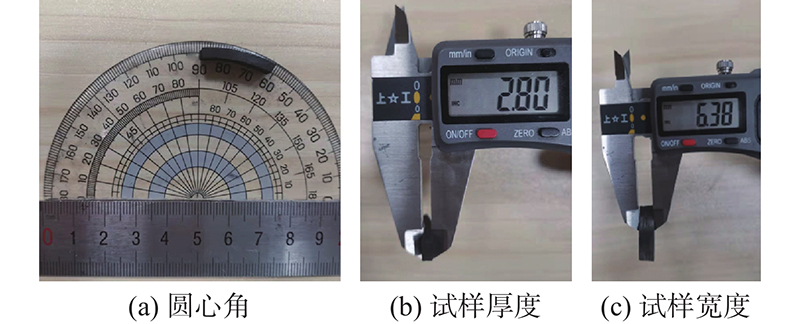

采用短梁法测定碳纤维复合材料环形试件的层间剪切强度,按照GB/T 30969—2014《聚合物基复合材料短梁剪切强度试验方法》的规定制备试件并进行实验,测试试样如图6 所示.

图 6

图 6

标准环形测试试样

Fig.6

Standard ring test specimen

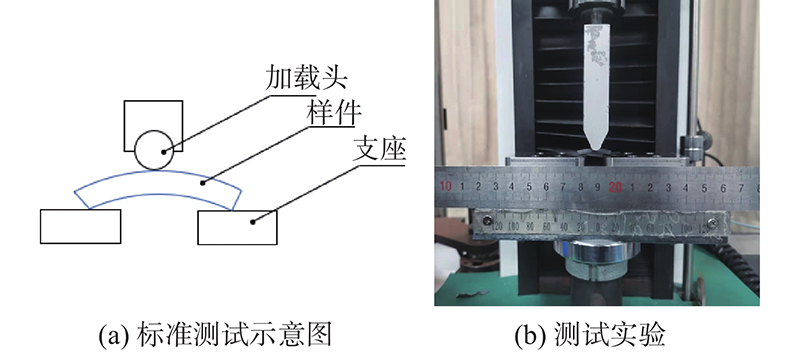

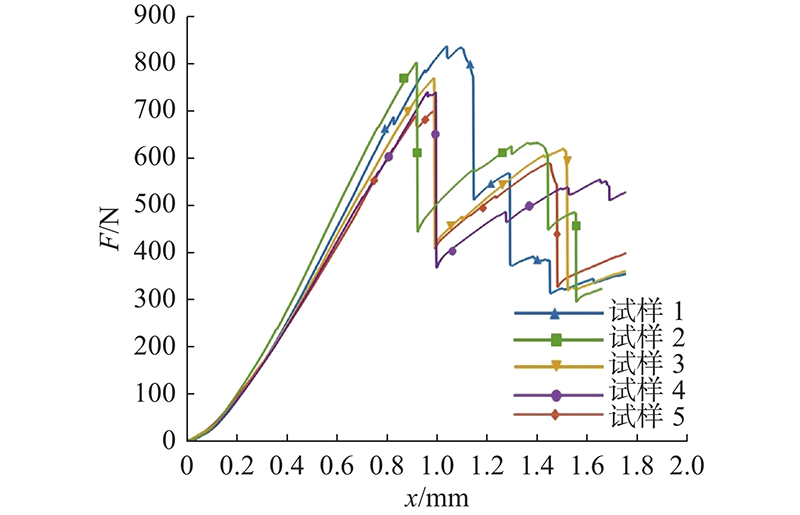

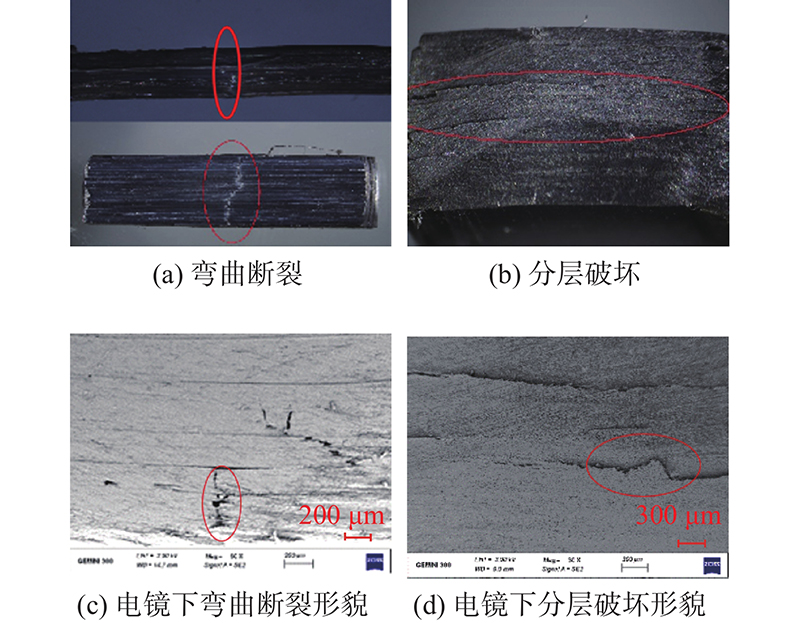

实验所用剪切强度测试系统如图7 所示. 实验过程中同一参数下(成型速度v 为30 mm/s, 激光加热温度t 为450 ℃)不同试样受到的载荷F 与位移x 曲线如图8 所示,随着加载头逐渐向下移动,试件受到的载荷逐渐增大,试件开始出现分层,试件所受载荷出现下降,由于各层黏结效果存在一定的差异,所以会逐步出现分层的情况,在图线上表现为载荷的多次下降,选取样件破坏受到的最大载荷作为试样剪切强度计算数据. 试件破坏的主要形式为分层破坏以及部分弯曲断裂,破坏截面如图9 所示. 图9 (a)为直接观察的样件弯曲断裂,图9 (b)为2倍光学显微镜下试件分层破坏截面,图9 (c)为50倍电镜下试件弯曲断裂,图9 (d)为30倍电镜下试件分层破坏.

图 7

图 7

聚合物基复合材料短梁剪切强度测试系统

Fig.7

Short-beam shear strength testing system of polymer matrix composite materials

图 8

图 8

成型速度30 mm/s、激光加热温度450 ℃时不同试样载荷-位移曲线

Fig.8

Load-displacement curve of different samples at when the temperature was 450 ℃ and the spead was 30 mm/s

图 9

图 9

样件失效形式是弯曲断裂及分层破坏

Fig.9

Failure mode of sample: bending fracture and delamination failure

(1) $ {\tau _{\text{M}}} = \frac{{3F}}{{4bh}}. $

式中: ${\tau _{\text{M}}}$ $F$ $b$ $h$

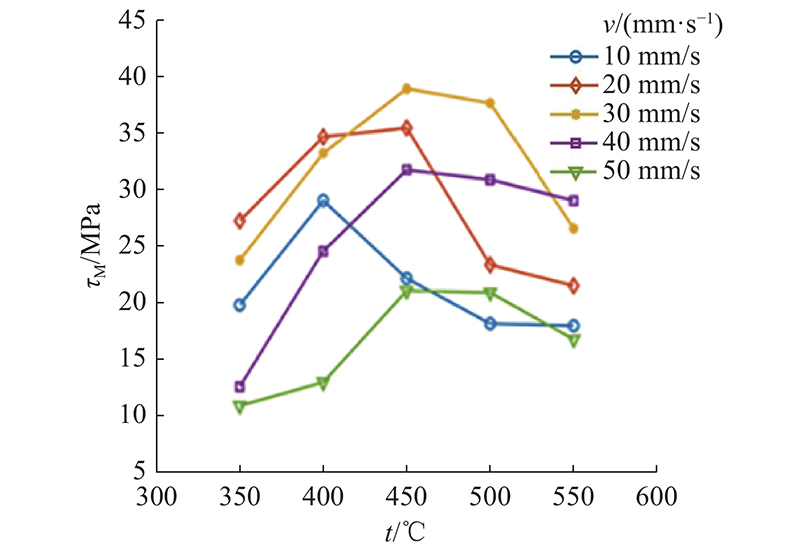

对实验结果进行数据处理,分析激光加热温度t 单因素对成型样件性能的影响,如图10 所示. 在相同的成型速度下,标准环形试样的层间剪切强度均随着激光加热温度的上升先提高再下降,且在450 ℃左右试样有较高的力学性能. 主要原因是激光加热温度过低时,CF/PEEK预浸带表面树脂基体未充分熔融,导致层间黏结度不高,受载荷后易发生分层,层间剪切强度不高. 当激光加热温度过高时,预浸带表面基体气化现象严重,导致可用黏接树脂基体含量减少,使得层间黏接度不高,层间剪切强度较低.

图 10

图 10

激光加热温度-层间剪切强度综合曲线

Fig.10

Laser temperature interlaminar shear strength comprehensive curve

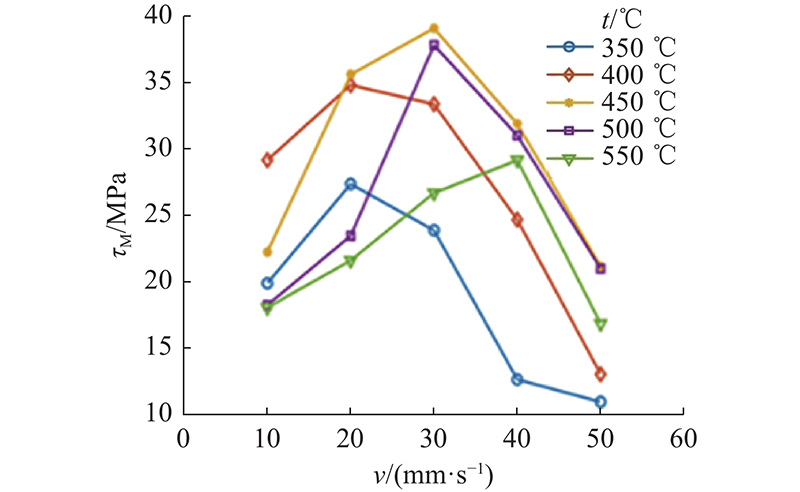

分析成型速度对环形样件成型质量的影响,如图11 所示. 在相同的激光加热温度下,环形试样的层间剪切强度随成型速度的增加先增大后减小,且在30 mm/s的成型速度下,试样有较优的力学性能. 由于滚子的遮蔽效应,预浸带加热区至滚子辊压起始点之间存在激光未能照射的阴影区,因此当成型速度过小时,大部分熔融的树脂基体在阴影区快速冷却,还未辊压就已经重结晶,导致整体层间剪切强度不高;当成型速度过高时,单位时间内的激光能量不能使树脂基体完全熔融,因此层间黏结度不高,导致整体层间剪切强度较低.

图 11

图 11

成型速度-层间剪切强度综合曲线

Fig.11

Forming speed interlaminar shear strength comprehensive curve

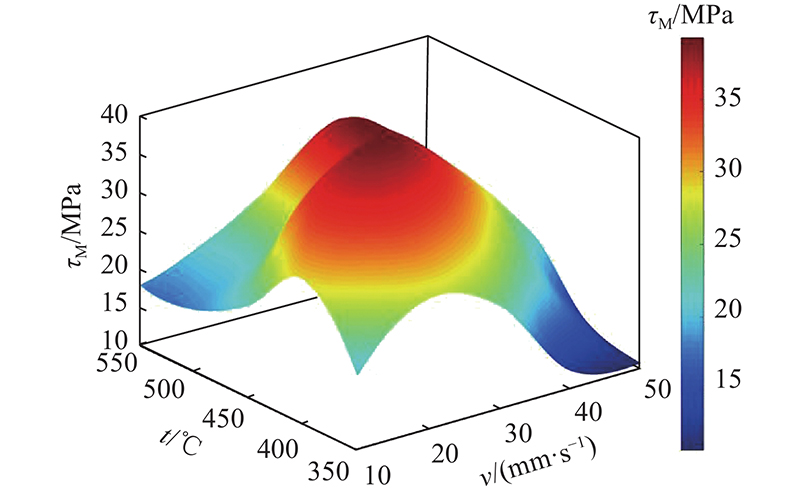

综合分析成型速度与激光加热温度对环形试样力学性能的影响,如图12 所示. 随着成型速度的增加,适当增加激光加热温度,能较好的提高试样的力学性能,较高的激光加热温度能使得PEEK基体熔融更充分,而提高成型速度使熔融树脂基体在大量气化前已经被辊压黏接,而后冷却结晶成型,使得成型样件的整体强度上升. 但成型速度过大时,增大激光加热温度,样件强度依然下降,一方面因为激光器功率不足,难以在短时间内将温度提升至预定温度,另一方面,树脂基体还未充分熔融就进行辊压,使得成型样件性能不足.

图 12

图 12

激光加热温度与成型速度对剪切强度综合影响曲面

Fig.12

Synthetic influence surface of laser temperature and forming speed on interlaminar shear strength

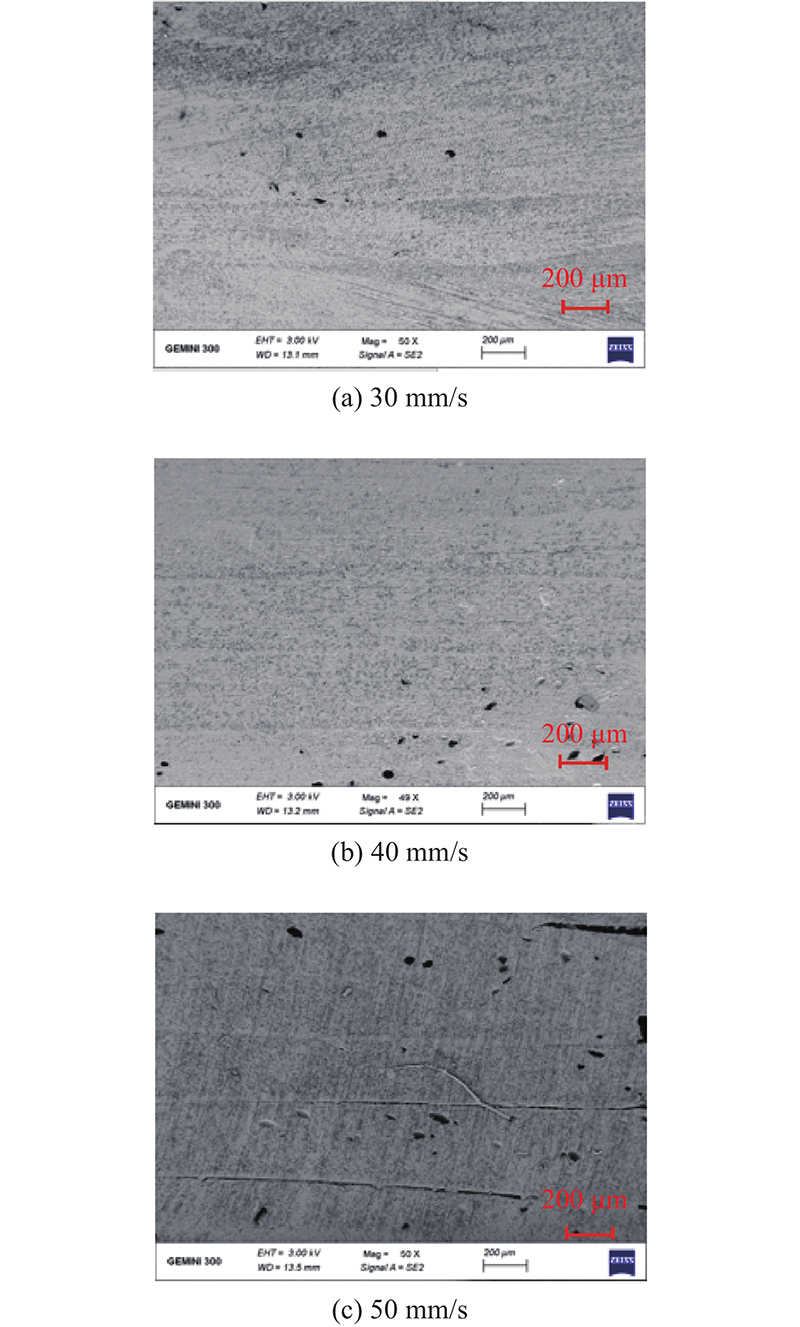

为了对成型的环形样件的层间质量有更加深入的了解,从微观角度进一步解释前述试验结果,对成型样件截面使用扫描电镜进行观察.

当450 ℃激光加热时,以30、40、50 mm/s成型速度环形试样的扫描电镜图为例,电子扫描显微镜以50倍放大倍数观察的微观截面如图13 所示. 根据层间剪切强度测试可知当成型速度为30 mm/s时,样件的层间剪切强度最高,其他次之. 观察不同样件截面的微观形貌可知,当成型速度为30 mm/s时,图13 (a)中可见试样内部存在少量孔隙,试样分层不明显;当成型速度在40 mm/s时,图13 (b)中可见样件截面孔隙增多,且层间分层较为明显,当样件受压时,样件从孔隙处产生破坏,导致整体强度不高;当成型速度在50 mm/s时,图13 (c)中可见样件截面出现较多孔隙,且层间的分层明显.

图 13

图 13

激光加热温度450 ℃不同成型速度环形试样截面微观形貌

Fig.13

Cross-section micro-morphology of samples with different forming speeds when the temperature was 450 ℃

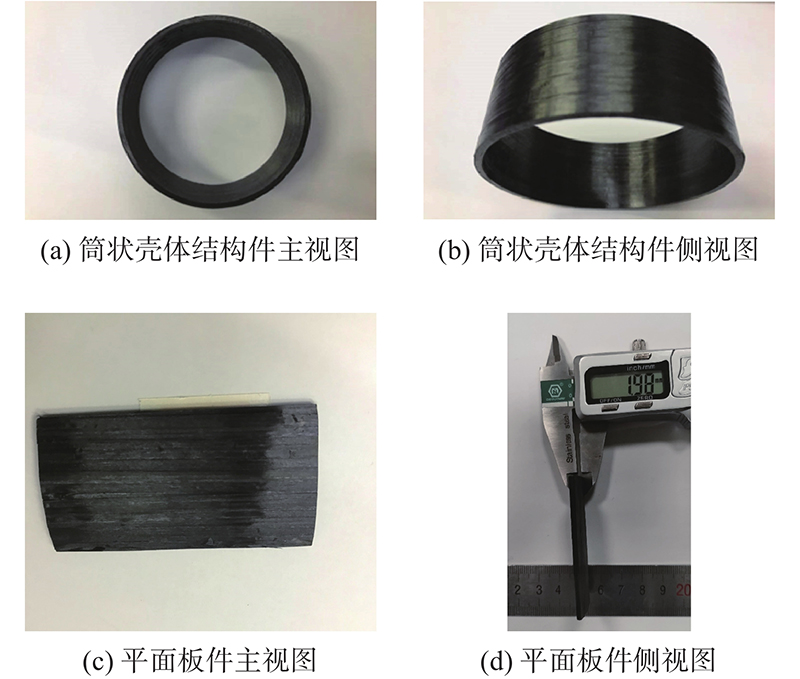

2.3. 典型样件试制验证

在标准环形样件测试的基础上,选取成型速度30 mm/s、激光加热温度450 ℃作为较优工艺参数,采用自主研制的CFRTC原位增材制造平台试制筒状壳体结构件以及平面板件进行验证,成型制造的样件如图14 所示.

图 14

图 14

成型速度30 mm/s、激光加热温度450 ℃时CF/PEEK原位成型制造样件

Fig.14

CF/PEEK in-situ manufacturing sample at when the temperature was 450 ℃ and the spead was 30 mm/s

3. 结 论

提出的激光聚焦加热CFRTC原位增材制造平台可实现CF/PEEK的原位成型,且设计实验探究了工艺参数的优化,本研究为CFRTC结构件的原位增材制造提供新的技术方法,主要结论如下:

(1)激光聚焦加热温度对CF/PEEK复合材料成型性能影响较大,适宜的激光加热为350~550 ℃.

(2)激光加热温度和成型速度工艺参数综合影响成型样件的剪切强度,样件剪切强度随成型速度增加先提高后下降,随激光加热温度升高先提高后下降,成型速度在30 mm/s左右,激光加热温度在450 ℃左右,成型样件有较好的剪切强度力学性能.

(3)在微观层面上,成型样件的强度主要受分层及孔隙缺陷的影响. 成型速度在30 mm/s左右,激光加热温度在450 ℃左右,成型件有较少的缺陷,强度较高.

参考文献

View Option

[1]

SRIVASTAVA R, UPRETI M, AWASTHI M Biosusceptibility studies on carbon fiber composites for aerospace applications

[J]. Indian Journal of Engineering and Materials Sciences , 2003 , 10 (2 ): 143 - 147

[本文引用: 1]

[2]

包建文, 蒋诗才, 张代军 航空碳纤维树脂基复合材料的发展现状和趋势

[J]. 科技导报 , 2018 , 36 (19 ): 52 - 63

BAO Jian-wen, JIANG Shi-cai, ZHANG Dai-jun Current status and trends of aeronautical resin matrix composites reinforced by carbon fiber

[J]. Science and Technology Review , 2018 , 36 (19 ): 52 - 63

[3]

曹忠亮, 富宏亚, 付云忠, 等 基于自动铺放技术的热塑性复合材料原位固化成型研究进展: 热传导行为及层间性能

[J]. 材料导报 , 2019 , 33 (5 ): 894 - 900

DOI:10.11896/cldb.201905022

CAO Zhong-liang, FU Hong-ya, Fu Yun-zhong, et al A review of tobotic prepreg placement and in-situ consolidation for manufacturing fiber-reinforced thermoplastic composites: heat transfer behavior and interlaminar properties

[J]. Materials Reports , 2019 , 33 (5 ): 894 - 900

DOI:10.11896/cldb.201905022

[4]

杜善义 复合材料创新驱动产业发展

[J]. 科技导报 , 2016 , 34 (8 ): 1

[本文引用: 1]

DU Shan-yi Innovation in composite materials drives industrial development

[J]. Science and Technology Review , 2016 , 34 (8 ): 1

[本文引用: 1]

[6]

NEHA Y, AMAR P A review on additive manufacturing of polymers composites

[J]. Materials Today: Proceedings , 2021 , 44 : 4150 - 4157

DOI:10.1016/j.matpr.2020.10.490

[7]

PARANDOUSH P, LIN D A review on additive manufacturing of polymer-fiber composites

[J]. Composite Structures , 2017 , 182 : 36 - 53

DOI:10.1016/j.compstruct.2017.08.088

[8]

张力, 张以河, 王雷, 等 热固性树脂基复合材料的资源化再利用进展

[J]. 复合材料科学与工程 , 2018 , 8 : 106 - 113

[本文引用: 1]

ZHANG Li, ZHANG Yi-he, WANG Li, et al Progress in resource reclamation of thermoset polymer composites

[J]. Composites Science and Engineering , 2018 , 8 : 106 - 113

[本文引用: 1]

[9]

HOFSTÄTTER T, PEDERSEN D, TOSELLO G, et al Applications of fiber-reinforced polymers in additive manufacturing

[J]. Procedia CIRP , 2017 , 66 : 312 - 316

DOI:10.1016/j.procir.2017.03.171

[本文引用: 1]

[10]

秦滢杰, 韩建平, 赵凯 热塑性复合材料在线成型设备研究进展

[J]. 复合材料科学与工程 , 2019 , 5 : 116 - 120

QIN Ying-jie, HAN Jian-ping, ZHAO Kai Developments in on-line procrssing equipment of thermoplastic composites

[J]. Composites Science and Engineering , 2019 , 5 : 116 - 120

[11]

冯喜平, 张盛源, 梁群, 等 热塑性树脂基复合材料激光原位固化研究进展

[J]. 中国塑料 , 2021 , 35 (6 ): 111 - 124

[本文引用: 1]

FENG Xi-ping, ZHANG Sheng-yuan, LIANG Qun, et al A review of laser in-situ curing of thermoplastic composites

[J]. China Plastics , 2021 , 35 (6 ): 111 - 124

[本文引用: 1]

[12]

王磊. 纱架与铺丝头一体化纤维铺放系统研究[D]. 哈尔滨: 哈尔滨工业大学, 2015: 16-31.

[本文引用: 1]

WANG Lei. Research on integration technique of creels and fiber placement head for automated fiber placement machine [D]. Harbin: Harbin Institute of Technology, 2015: 16-31.

[本文引用: 1]

[13]

AUGUST Z, OSTRANDER G, MICHASIOW J Recent developments in automated fiber placement of thermoplastic composites

[J]. SAMPE Journal , 2014 , 50 (2 ): 30 - 37

[本文引用: 1]

[14]

FUJIHARA K, HUANG Z, RAMAKRISHNA S, et al Influence of processing conditions on bending property of continuous carbon fiber reinforced PEEK composites

[J]. Composites Science and Technology , 2004 , 64 (16 ): 2525 - 2534

DOI:10.1016/j.compscitech.2004.05.014

[本文引用: 1]

[15]

王凯, 刘寒松, 肇研 连续纤维增强热塑性树脂基复合材料自动铺放技术研究进展

[J]. 航空制造技术 , 2021 , 64 (11 ): 41 - 49

[本文引用: 1]

WANG Kai, LIU Han-song, ZHAO Yan Advance in automated fiber placement technology on continuous fiber reinforced thermoplastic resin matrix composites

[J]. Aeronautical Manufacturing Technology , 2021 , 64 (11 ): 41 - 49

[本文引用: 1]

[16]

陈吉平, 李岩, 刘卫平, 等 连续纤维增强热塑性树脂基复合材料自动铺放原位成型技术的航空发展现状

[J]. 复合材料学报 , 2019 , 36 (4 ): 784 - 794

[本文引用: 1]

CHEN Ji-ping, LI Yan, LIU Wei-ping, et al Development of AFP in-situ consolidation technology on continuous fiber reinforced thermoplastic matrix composites in aviation

[J]. Acta Materiae Compositae Sinica , 2019 , 36 (4 ): 784 - 794

[本文引用: 1]

[17]

GROGAN D, BRÁDAIGH C, MCGARRY J, et al Damage and permeability in tape-laid thermoplastic composite cryogenic tanks

[J]. Composites Part A: Applied Science and Manufacturing , 2015 , 78 : 390 - 402

DOI:10.1016/j.compositesa.2015.08.037

[本文引用: 1]

[18]

邵忠喜, 韩振宇, 李玥华, 等 纤维铺放设备中丝束增减控制方法及其比较

[J]. 航空学报 , 2011 , 32 (1 ): 164 - 171

[本文引用: 1]

SHAO Zhong-xi, HAN Zhen-yu, LI Yue-hua, et al Comparative study of tows Increase or decrease methods for fiber placement machine

[J]. Acta Aeronautica et Astronautica Sinica , 2011 , 32 (1 ): 164 - 171

[本文引用: 1]

[19]

QURESHI Z, SWAIT T, SCAIFE R, et al In situ consolidation of thermoplastic prepreg tape using automated tape placement technology: Potential and possibilities

[J]. Composites Part B: Engineering , 2014 , 66 : 255 - 267

DOI:10.1016/j.compositesb.2014.05.025

[本文引用: 1]

[20]

GAO Y, ZHI Q, Lu L, et al Ultrasonic welding of carbon fiber reinforced nylon 66 composite without energy director

[J]. Journal of Manufacturing Science and Engineering , 2018 , 140 (5 ): 051009

DOI:10.1115/1.4039113

[21]

STOKESGRIFFIN C, COMPSTON P An inverse model for optimisation of laser heat flux distributions in an automated laser tape placement process for carbon-fibre/PEEK

[J]. Composites Part A: Applied Science and Manufacturing , 2016 , 88 : 190 - 197

DOI:10.1016/j.compositesa.2016.05.034

[22]

GONÇALVES L, DUARTE F, MARTINS C, et al Laser welding of thermoplastics: an overview on lasers, materials, processes and quality

[J]. Infrared Physics and Technology , 2021 , 119 : 103931

[23]

ANASTASIOS D, DAVID W, MICHAEL E, et al Heat transfer modelling of flashlamp heating for automated tape placement of thermoplastic composites

[J]. Composites Part A: Applied Science and Manufacturing , 2021 , 145 : 106381

DOI:10.1016/j.compositesa.2021.106381

[本文引用: 2]

[24]

韩振宇, 李玥华, 富宏亚, 等 热塑性复合材料纤维铺放工艺的研究进展

[J]. 材料工程 , 2012 , 4 (2 ): 91 - 96

DOI:10.3969/j.issn.1001-4381.2012.02.020

[本文引用: 1]

HAN Zhen-yu, LI Yue-hua, FU Hong-ya, et al Thermoplastic composites fiber placement process research

[J]. Journal of Materials Engineering , 2012 , 4 (2 ): 91 - 96

DOI:10.3969/j.issn.1001-4381.2012.02.020

[本文引用: 1]

[25]

BEYELER E, PHILLIPS W, GÜÇERI S Experimental investigation of laser-assisted thermoplastic tape consolidation

[J]. Journal of Thermoplastic Composite Materials , 1988 , 1 (1 ): 107 - 121

DOI:10.1177/089270578800100109

[本文引用: 1]

[26]

KHAN M, MITSCHANG P, SCHLEDJEWSKI R Parametric study on processing parameters and resulting part quality through thermoplastic tape placement process

[J]. Journal of Composite Materials , 2013 , 47 (4 ): 485 - 499

DOI:10.1177/0021998312441810

[本文引用: 1]

[27]

KOLLMANNSBERGER A, LICHTINGER R, HOHENESTER F, et al Numerical analysis of the temperature profile during the laser-assisted automated fiber placement of CFRP tapes with thermoplastic matrix

[J]. Journal of Thermoplastic Composite Materials , 2018 , 31 (12 ): 1563 - 1586

DOI:10.1177/0892705717738304

[本文引用: 1]

[28]

MARTIN M, RODRIGUEZLENCE F, GÜEMES A, et al On the determination of thermal degradation effects and detection techniques for thermoplastic composites obtained by automatic lamination

[J]. Composites Part A: Applied Science and Manufacturing , 2018 , 111 : 23 - 32

DOI:10.1016/j.compositesa.2018.05.006

[本文引用: 1]

[30]

宋清华, 肖军, 文立伟, 等 热塑性复合材料自动铺放过程中温度场研究

[J]. 材料工程 , 2018 , 46 (1 ): 83 - 91

DOI:10.11868/j.issn.1001-4381.2016.000147

[本文引用: 1]

SONG Qing-hua, XIAO Jun, WENG Li-wei, et al Temperature field during automated fiber placement for thermoplastic composite

[J]. Journal of Materials Engineering , 2018 , 46 (1 ): 83 - 91

DOI:10.11868/j.issn.1001-4381.2016.000147

[本文引用: 1]

[31]

ZHAO P, SHIRINZADEH B, SHI Y, et al Multi-pass layup process for thermoplastic composites using robotic fiber placement

[J]. Robotics and Computer Integrated Manufacturing , 2018 , 49 : 277 - 284

DOI:10.1016/j.rcim.2017.08.005

[本文引用: 1]

[32]

赵志远. 基于机器人的热塑性复合材料铺放装备及工艺仿真研究[D]. 哈尔滨: 哈尔滨工业大学, 2020: 38-48.

[本文引用: 1]

ZHAO Zhi-yuan. Research on robot-based placement equipment and progress simulation of thermoplastic composite[D]. Harbin: Harbin Institute of Technology, 2020: 38-48.

[本文引用: 1]

Biosusceptibility studies on carbon fiber composites for aerospace applications

1

2003

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

航空碳纤维树脂基复合材料的发展现状和趋势

0

2018

航空碳纤维树脂基复合材料的发展现状和趋势

0

2018

基于自动铺放技术的热塑性复合材料原位固化成型研究进展: 热传导行为及层间性能

0

2019

基于自动铺放技术的热塑性复合材料原位固化成型研究进展: 热传导行为及层间性能

0

2019

复合材料创新驱动产业发展

1

2016

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

复合材料创新驱动产业发展

1

2016

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

Automating aerospace composites production with fiber placement

1

2011

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

A review on additive manufacturing of polymers composites

0

2021

A review on additive manufacturing of polymer-fiber composites

0

2017

热固性树脂基复合材料的资源化再利用进展

1

2018

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

热固性树脂基复合材料的资源化再利用进展

1

2018

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

Applications of fiber-reinforced polymers in additive manufacturing

1

2017

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

热塑性树脂基复合材料激光原位固化研究进展

1

2021

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

热塑性树脂基复合材料激光原位固化研究进展

1

2021

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

1

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

1

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

Recent developments in automated fiber placement of thermoplastic composites

1

2014

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

Influence of processing conditions on bending property of continuous carbon fiber reinforced PEEK composites

1

2004

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

连续纤维增强热塑性树脂基复合材料自动铺放技术研究进展

1

2021

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

连续纤维增强热塑性树脂基复合材料自动铺放技术研究进展

1

2021

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

连续纤维增强热塑性树脂基复合材料自动铺放原位成型技术的航空发展现状

1

2019

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

连续纤维增强热塑性树脂基复合材料自动铺放原位成型技术的航空发展现状

1

2019

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

Damage and permeability in tape-laid thermoplastic composite cryogenic tanks

1

2015

... 碳纤维增强热塑性复合材料(carbon fiber reinforced thermoplastic composites, CFRTC)与传统金属材料和无机非金属材料相比,具有高比强度和比刚度、可设计性好、耐化学性好、优异的减振和电性能等优势[1 -4 ] ,与热固性复合材料相比,具有可熔融焊接、成型过程可逆、缺陷在线修复等优势[5 -8 ] . 其中以聚醚醚酮(PEEK)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)及聚醚醚酮(PEKK)等高性能树脂为基体的热塑性树脂复合材料为代表[9 -11 ] . CFRTC主要应用于军事装备、能源与动力、航空航天、生物医药、海洋工程及高精度加工装备等领域,是近年来发展迅速的新型战略性基础复合材料之一[12 -13 ] . 当前热塑性复合材料的成型技术主要有模压成型、拉挤成型、缠绕成型及铺放成型等[14 -15 ] . 热压是当前工程应用中的主流工艺,采用该工艺制备的复合材料结构件占总量的80%以上,但是热压工艺面临设备庞大复杂、能耗较大的问题,难以实现低成本快速制造. 拉挤成型工艺一般只能生产线形型材,无法构造复杂形状的结构件并且垂直于纤维的横向强度不高. 缠绕成型工艺可以通过改变缠绕规律发挥碳纤维强度优势,但是缠绕过程不能紧贴模具表面,从而无法制备具有凹面的结构件. 铺放成型工艺不仅可以实现平面型或低曲率曲面成型,而且还可以实现复杂曲面的铺层与制造,是CFRTC较低成本快速制造的重要发展方向[16 -17 ] . ...

纤维铺放设备中丝束增减控制方法及其比较

1

2011

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

纤维铺放设备中丝束增减控制方法及其比较

1

2011

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

In situ consolidation of thermoplastic prepreg tape using automated tape placement technology: Potential and possibilities

1

2014

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

Ultrasonic welding of carbon fiber reinforced nylon 66 composite without energy director

0

2018

An inverse model for optimisation of laser heat flux distributions in an automated laser tape placement process for carbon-fibre/PEEK

0

2016

Laser welding of thermoplastics: an overview on lasers, materials, processes and quality

0

2021

Heat transfer modelling of flashlamp heating for automated tape placement of thermoplastic composites

2

2021

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

... [23 ]提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

热塑性复合材料纤维铺放工艺的研究进展

1

2012

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

热塑性复合材料纤维铺放工艺的研究进展

1

2012

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

Experimental investigation of laser-assisted thermoplastic tape consolidation

1

1988

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

Parametric study on processing parameters and resulting part quality through thermoplastic tape placement process

1

2013

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

Numerical analysis of the temperature profile during the laser-assisted automated fiber placement of CFRP tapes with thermoplastic matrix

1

2018

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

On the determination of thermal degradation effects and detection techniques for thermoplastic composites obtained by automatic lamination

1

2018

... 以美国为首的西方国家率先开展碳纤维复合材料自动铺放成型技术研究并得到成功应用[18 ] ,将激光、超声波、红外线和高温气体等不同热源引入自动铺放成型工艺[19 -23 ] ,衍生出CFRTC原位铺放成型工艺,实现大幅降低成型周期和生产成本[24 ] . 激光热源加热时间极短,可以极大地提高自动化生产效率,越来越多的原位铺放成型设备将激光作为主要热源. Beyeler等[25 ] 率先论证“激光辅助固结工艺”的基本理论并且提出激光辅助原位固化技术. 欧美国家针对该技术已经进行30余年研究,在材料、工艺、装备及软件控制等方面取得诸多研究成果. Khan等[26 ] 研究加热温度、加热区域长度、铺放压力等工艺参数对成型结构件层间黏结质量的影响. Kollmannsberger等[27 ] 提出一种基于几何边界条件计算激光能量输入分布的热力学模型,可以实现激光热源传递到复合材料中的热量、基体的热特性以及零件、模具和压辊中的热量分布计算. Anastasios等[23 ] 提出一种瞬态温度场分析方法,可以实现激光聚焦加热瞬间表面温度和本体温度场分析. Martín等[28 ] 采用流变学和热重法研究原位加热条件下聚醚醚酮在空气中的热降解,并提出降解速率随温度变化的一维动力学方程,通过试验测量和动力学模拟相结合的方法,确定碳纤维增强聚醚醚酮复合材料最佳成型工艺参数. ...

自动铺放技术在大型飞机复合材料结构件制造中的应用

1

2008

... 国内关于碳纤维复合材料自动铺放成型工艺的研究起步于“十五”初期,2005年南京航空航天大学成功研制出国内首台碳纤维复合材料自动铺带原型样机[29 ] . 宋等[30 ] 设计开发热塑性复合材料自动铺丝头,构建温度场在线测量系统,并根据非等温结晶动力学模型与传热模型探讨冷却速率及冷却时间对基体材料结晶行为的影响. Zhao等[31 ] 分析热塑性复合材料在铺放成型过程中层间的热传递过程,并探究一次加压、二次加压对铺层以及结构件整体力学性能的影响. 目前,国内关于CFRTC铺放成型技术的研究仍以高校为主,在高效率的铺放设备与成型工艺调控等关键技术方面与欧美发达国家仍有较大差距. ...

自动铺放技术在大型飞机复合材料结构件制造中的应用

1

2008

... 国内关于碳纤维复合材料自动铺放成型工艺的研究起步于“十五”初期,2005年南京航空航天大学成功研制出国内首台碳纤维复合材料自动铺带原型样机[29 ] . 宋等[30 ] 设计开发热塑性复合材料自动铺丝头,构建温度场在线测量系统,并根据非等温结晶动力学模型与传热模型探讨冷却速率及冷却时间对基体材料结晶行为的影响. Zhao等[31 ] 分析热塑性复合材料在铺放成型过程中层间的热传递过程,并探究一次加压、二次加压对铺层以及结构件整体力学性能的影响. 目前,国内关于CFRTC铺放成型技术的研究仍以高校为主,在高效率的铺放设备与成型工艺调控等关键技术方面与欧美发达国家仍有较大差距. ...

热塑性复合材料自动铺放过程中温度场研究

1

2018

... 国内关于碳纤维复合材料自动铺放成型工艺的研究起步于“十五”初期,2005年南京航空航天大学成功研制出国内首台碳纤维复合材料自动铺带原型样机[29 ] . 宋等[30 ] 设计开发热塑性复合材料自动铺丝头,构建温度场在线测量系统,并根据非等温结晶动力学模型与传热模型探讨冷却速率及冷却时间对基体材料结晶行为的影响. Zhao等[31 ] 分析热塑性复合材料在铺放成型过程中层间的热传递过程,并探究一次加压、二次加压对铺层以及结构件整体力学性能的影响. 目前,国内关于CFRTC铺放成型技术的研究仍以高校为主,在高效率的铺放设备与成型工艺调控等关键技术方面与欧美发达国家仍有较大差距. ...

热塑性复合材料自动铺放过程中温度场研究

1

2018

... 国内关于碳纤维复合材料自动铺放成型工艺的研究起步于“十五”初期,2005年南京航空航天大学成功研制出国内首台碳纤维复合材料自动铺带原型样机[29 ] . 宋等[30 ] 设计开发热塑性复合材料自动铺丝头,构建温度场在线测量系统,并根据非等温结晶动力学模型与传热模型探讨冷却速率及冷却时间对基体材料结晶行为的影响. Zhao等[31 ] 分析热塑性复合材料在铺放成型过程中层间的热传递过程,并探究一次加压、二次加压对铺层以及结构件整体力学性能的影响. 目前,国内关于CFRTC铺放成型技术的研究仍以高校为主,在高效率的铺放设备与成型工艺调控等关键技术方面与欧美发达国家仍有较大差距. ...

Multi-pass layup process for thermoplastic composites using robotic fiber placement

1

2018

... 国内关于碳纤维复合材料自动铺放成型工艺的研究起步于“十五”初期,2005年南京航空航天大学成功研制出国内首台碳纤维复合材料自动铺带原型样机[29 ] . 宋等[30 ] 设计开发热塑性复合材料自动铺丝头,构建温度场在线测量系统,并根据非等温结晶动力学模型与传热模型探讨冷却速率及冷却时间对基体材料结晶行为的影响. Zhao等[31 ] 分析热塑性复合材料在铺放成型过程中层间的热传递过程,并探究一次加压、二次加压对铺层以及结构件整体力学性能的影响. 目前,国内关于CFRTC铺放成型技术的研究仍以高校为主,在高效率的铺放设备与成型工艺调控等关键技术方面与欧美发达国家仍有较大差距. ...

1

... 本研究综合国内外CFRTC的原位成型技术的优点,基于机械臂运动自由度大、精度高、大工作空间的特点[32 ] ,激光加热能量集中且均匀、能量密度高等优势,设计一种机器人辅助激光聚焦加热CFRTC原位增材制造平台,探究成型工艺的可行性范围,分析成型速度、激光加热温度对成型结构件力学性能的影响,获得较优的成型工艺参数,为CFRTC结构件的高质高效原位制造提供可行的技术方法. ...

1

... 本研究综合国内外CFRTC的原位成型技术的优点,基于机械臂运动自由度大、精度高、大工作空间的特点[32 ] ,激光加热能量集中且均匀、能量密度高等优势,设计一种机器人辅助激光聚焦加热CFRTC原位增材制造平台,探究成型工艺的可行性范围,分析成型速度、激光加热温度对成型结构件力学性能的影响,获得较优的成型工艺参数,为CFRTC结构件的高质高效原位制造提供可行的技术方法. ...