地表爆炸存在偶然性,不可能进行原位试验,研究者多采用数值模拟对埋地管道的动态响应特征进行研究,地表爆炸的现场试验鲜有报道. 崔溦等[4]采用光滑粒子流−有限单元(smooth particle hydrodynamics-finite element, SPH-FE)耦合分析方法研究炸药在土中爆炸时钢筋混凝土箱涵的动力响应特征,但未结合试验数据验证数值模拟结果的可靠性. Koneshwaran等[5]结合De等[6]的离心机试验测试数据验证SPH-FE耦合分析方法的可靠性,并采用该方法研究了在地表爆炸作用下,盾构隧道衬砌管片的损伤行为和拼装接口的失效模式. Yang等[7]建立炸药在土中爆炸的全耦合模型,并验证了模型可靠性;通过Wang等[8]的混凝土板接触爆炸试验,验证了所用钢筋混凝土爆破损伤模型的准确性;进一步研究了地表爆炸荷载作用下,大型钢筋混凝土输水箱涵的动力响应和毁伤发展过程.

刚性管道受到外部影响作用,可能会发生开裂破坏,裂缝极易扩展引起管道崩裂. 在大部分情况下,只要管道产生裂缝,即认为管道破损. 但也有例外,如钢筋混凝土管中,水和其他物质的各种物理化学作用会自动修复并填满裂缝,使管壁保持完整[9]. 因此当钢筋混凝土管道的裂缝宽度不超过0.2 mm时[10],混凝土管道不会损坏. 钢筋混凝土管道常用于市政给排水,在城区内十分常见. 本研究以承插式钢筋混凝土管道为对象,研究地表爆炸作用对浅埋承插式钢筋混凝土管道的影响并进行现场试验. 采用全耦合数值模拟方法,基于混凝土smeared crack模型和分离式钢筋混凝土建模,建立地表爆炸荷载作用下承插式钢筋混凝土管道的动态响应数值模型,研究地表爆炸荷载作用下浅埋钢筋混凝土管道裂缝的扩展机制.

1. 现场试验

试验场地位于湖北省武汉市经济开发区硃山路与硃山一路交汇处的爆炸荷载与振动作用下埋地管道动态响应与防护技术试验场. 根据相关岩土勘察资料,试验场地上部粉质黏土覆盖厚度为4~5 m,下部强风化粉质砂岩厚度约为8~10 m. 试验选用4根符合混凝土和钢筋混凝土管道国家标准要求的承插式钢筋混凝土管道,依次编号为#1~#4,管道每节长为250 cm,内径为100 cm,外径为120 cm,如图1所示. 管道间采用胶圈承插式接头,柔性接口. 管道上覆土厚度为2 m,管道底部填土和管道覆土分层夯实,压实度达到给水排水管道工程施工验收标准规范要求. 管道覆土及垫土均为粉质黏土,在武汉地区具有普遍性. 管道正上方地表布置2 kg炸药并引爆,爆破方案及监测防范设计如图2所示. 管道内布置爆破振动监测点5个,动态应变监测点8个,应变片共计16个.

图 1

图 1 钢筋混凝土承插管道及其尺寸示意图

Fig.1 Schematic diagram of reinforced concrete pipeline with bell and spigot joints and its dimensions

图 2

2. 数值模拟方法及验证

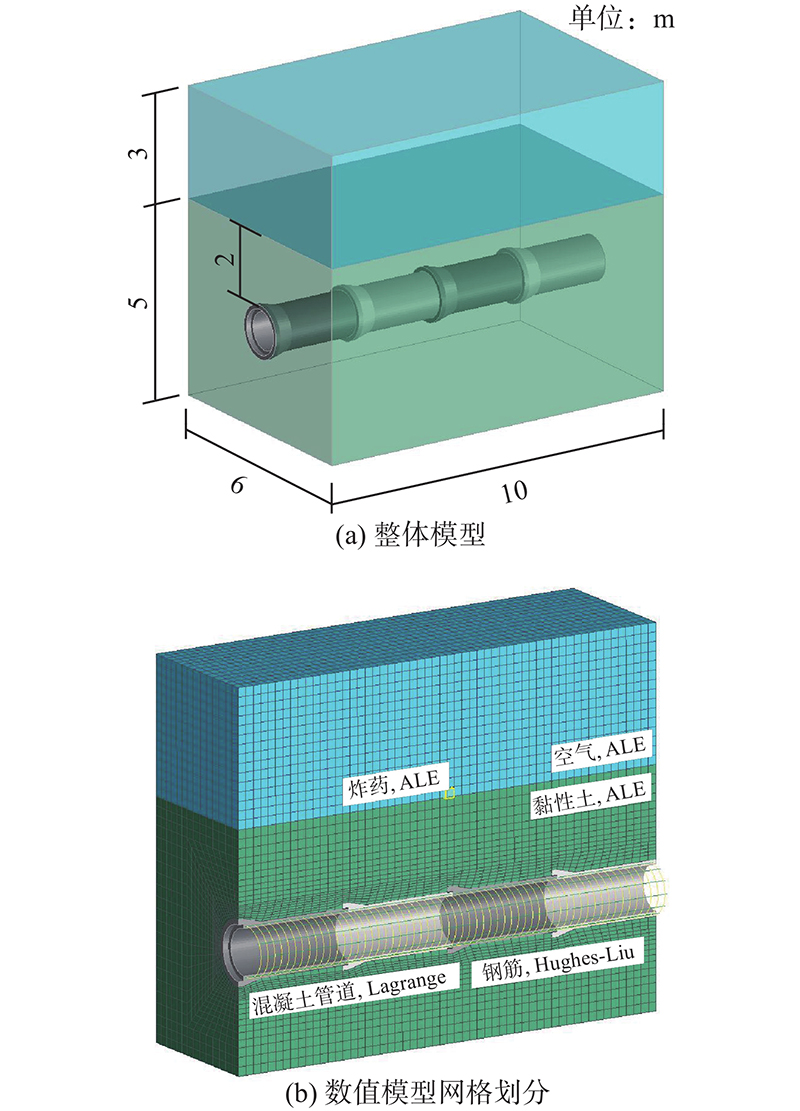

根据现场试验情况,建立全耦合数值模型如图3所示. 模型由空气、黏性土、承插式钢筋混凝土管道(采用分离式建模)、柔性胶圈等构成. 模型长10 m,宽6 m,土层总厚度为5 m,管道埋深为2 m,空气范围为地面以上3 m. 使用前处理软件建立炸药爆炸数值模型时,为了建立真实的炸药形状或炸药质量,须根据炸药形状或体积划分炸药及被爆材料的网格. 与其他部分的网格相比,炸药有限元网格较小,容易造成网格负体积或局部能量过大. 使用LS-DYNA中提供的*INITIAL_VOLUME_FRECTION_GEOMETRY关键字可以自由地在任意拉格朗日−欧拉(arbitrary Lagrange-Euler,ALE)网格中设置炸药的位置和形状,炸药的形状可以设置为球体、长方体或其他用户自定义的形状. 采用*BOUNDARY_NON_REFLECTING关键字将模型边界设置为无反射边界,以免应力波在模型边界发生反射影响模拟结果. 采用*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE关键字定义管道与垫片、管道与管道的接触.

图 3

2.1. 全耦合分析方法

全耦合分析方法和SPH-FE耦合分析方法是土中爆炸数值分析的主要方法. 炸药在土表或土中爆炸时,往往会出现大变形和非连续现象,此时采用拉格朗日算法极易发生网格畸变,导致计算无法进行或结果失真. 全耦合方法中,将土体视为流体,采用多物质ALE算法模拟土在爆炸作用下的力学和变形性质. SPH-FE耦合分析方法在药包附近的土体设定为无网格SPH粒子,将其他部分土体设定为有限单元FE,两者采用接触连接或固接耦合. 在多物质ALE算法中,多种物质材料可以共存于1个网格内,通过追踪每种材料的边界,在相应的单元中进行物质交换和输送. 每步(或每隔若干步)根据物质区域的边界构造1个合适的网格,避免在畸变的网格上进行计算. 多物质ALE算法既解决了拉格朗日方法下材料的畸变问题,又克服了欧拉方法中移动边界难以精确描述的问题,是较好的解决模拟爆炸波与结构的相互作用问题的途径. 地表爆炸作用下岩土体的响应涉及岩土介质、空气和爆炸产物等多种物质的大变形问题,需要同时处理界面和网格大变形, 本研究选用全耦合方法对地表爆炸作用下埋地钢筋混凝土管道的破坏特征进行分析.

2.2. 材料及其本构模型选取

设置空气、炸药、土体的模型算法为ALE算法,混凝土、橡胶圈的模型算法为拉格朗日算法,钢筋的模型算法为Hughes-Liu算法. 6种材料的本构模型和相关计算参数如下.

2.2.1. 炸药

现场试验采用2号岩石乳化炸药,使用LS-DYNA中的*MAT_HIGH_EXPLOSIVE_BURN高能炸药模型和Jones-Wilkins-Lee(JWL)状态方程模拟炸药及其爆轰过程. JWL状态方程的表达式为

式中:p为爆炸产生的压应力,M、N、R1、R2、ω均为炸药材料参数,Ee为每单位体积的爆炸能量,V为初始相对体积. 2号岩石乳化炸药及其状态方程参数如下. 密度ρ = 1.15 g/cm3,爆轰速度为0.4 cm/μs,p = 3.24 GPa,M = 214.4 GPa、N = 18.2 GPa、R1 = 4.2,R2 = 0.9、ω = 0.15,Ee = 4.192 GPa,V = 1[11].

2.2.2. 粉质黏土

2.2.3. 混凝土

冲击或爆破荷载作用下混凝土材料的响应是复杂的非线性和率相关过程[14]. LS-DYNA提供多种非线性和率相关的混凝土材料模型,本研究使用*MAT_WINFRITH_CONCRETE混凝土模型(也称为smeared crack 模型或pseudo crack 模型)模拟钢筋混凝土结构在爆炸和冲击作用下裂缝的产生及扩展过程.

WINFRITH混凝土模型的塑性部分采用Ottosen提出的剪切破坏面[15]计算,

式中:

提交*MAT_WINFRITH_CONCRETE模型求解时,设置q = d3crack(q为LS-DYNA求解器中设置输出裂缝文件的代号,d3crack为LS-DYNA建议使用的存储二进制裂缝数据文件名[12]),生成被LS-PREPOST读取的包含裂缝信息文件. 该模型还可以输出4个有效历史变量(history-variables,hiv):hiv1和hiv3、hiv4、hiv5,其中hiv1表示单元的矢量方向开裂数,hiv1=1、2、3,hiv3表示单元x方向的裂缝宽度,hiv4表示单元y方向的裂缝宽度,hiv5表示单元z方向的裂缝宽度. 可以通过设置关键字*DATABASE_EXTENT_BINARY中的NEIPH = 5来输出hiv.

2.2.4. 钢筋

采用Hughes-Liu梁(BEAM)单元模拟钢筋混凝土管道中的纵筋和箍筋. 采用考虑应变率的弹塑性模型*MAT_PLASTIC_KINEMATIC表征钢筋的本构模型. 采用Cowper-Symonds模型计算应变率.

式中:

表 1 钢筋材料参数[13]

Tab.1

| 类型 | ρ/(g·cm−3) | E/GPa | μ RS | σy/MPa | ET/GPa | CRS | PRS |

| 纵筋 | 7.8 | 210 | 0.3 | 548 | 2 | 40 | 5 |

| 箍筋 | 7.8 | 210 | 0.3 | 350 | 2 | 40 | 5 |

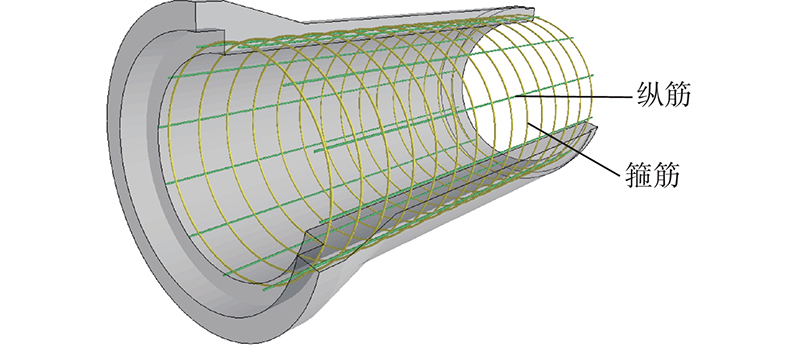

采用*SECTION_BEAM定义钢筋的截面特征. 其中ELFORM = 1表示使用Hughes-Liu的BEAM单元,单元的积分方法为2×2的高斯积分. 使用*CONSTRAINED_LAGRANGE_IN_SOLID关键字将BEAM单元与SOLID拉格朗日单元耦合,CTYPE = 2. 钢筋的直径为4 mm,管道断面共配置12根纵筋,箍筋间距为15 cm. 混凝土管的配筋如图4所示.

图 4

2.2.5. 橡胶垫圈

采用LS-DYNA提供的超弹性橡胶本构模型*MAT_MOONEY-RIVLIN_RUBBER模拟承插管接口处的柔性垫圈材料. 模型的应变能密度定义为

式中:μ为泊松比;2(K+L)为线弹性剪切模量;i1、i2、i3为右柯西−格林张量C的不变量. 柔性垫圈的材料参数如下. 密度为1.2 g/cm3,泊松比为0.49,K = 0.251 5 MPa,L = 0.3332 MPa.

2.2.6. 空气

采用*MAT_NULL关键字模拟空气材料,配套采用*EOS_LINER_POLYNOMIAL表达空气的状态方程. 空气的物理参数及状态方程参数如下. 密度为0.00125 g/cm3,多项式方程系数C0 = −1×10 −6、C1 = C2 = C3 = C6= 0、C4 = C5= 0.4,单位体积的初始内能为 0.25 J,初始相对体积为1.

2.3. 数值模拟结果及验证

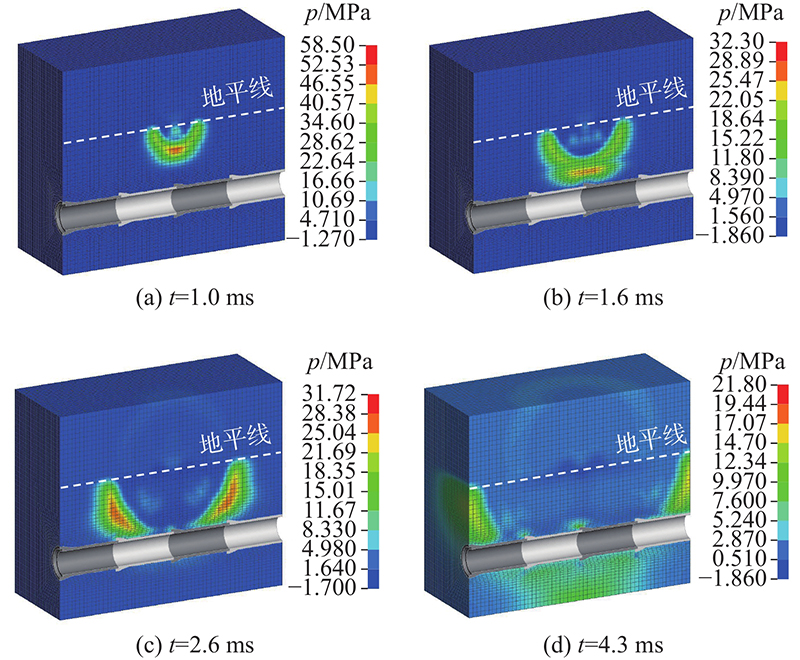

图 5

图 5 地表爆炸不同时刻土层和空气中压应力云图

Fig.5 Contours of pressure in soil and air at different moments induced by surface explosion

图 6

图 6 数值模拟与现场试验地表爆炸现象对比

Fig.6 Comparison of numerical simulation and field surface explosion phenomena

2.3.1. 爆炸作用下管道质点振动速度

现场管内爆破振动速度峰值Vf与数值模拟管内爆破振动速度峰值Vn对比如表2所示,两者分布规律基本一致,且两者误差Err均保持在15%以内. 可以看出,爆源正下方管道内部质点V3振速峰值最大,水平距离越远,管内振速峰值越小. 监测点V3、V4分别位于#2管的插口处和#3管的承口处,监测点V3的振速峰值大于监测点V4的.

表 2 质点振动速度峰值对比

Tab.2

| 监测点 | Vf /(cm·s−1) | Vn /(cm·s−1) | Err/% |

| V1 | — | 4.05 | — |

| V2 | 4.60 | 5.14 | 11.70 |

| V3 | 11.00 | 10.20 | 7.27 |

| V4 | 8.68 | 9.97 | 14.86 |

| V5 | 4.70 | 5.09 | 8.30 |

2.3.2. 爆炸作用下管道内部动态应变

如表3所示为现场监测应变峰值与数值模拟应变峰值的对比. 表中,εa为轴向应变,εh为环向应变,Ea为轴向应变误差,Eh为环向应变误差,w为数值模拟中应变监测部位的单元裂缝宽度. 可以看出,除#3管上部监测点轴向应变的误差较大外,其余监测点的应变误差均不超过20%. 现场监测中,#3管上部的监测点轴向应变数量级最大. 结合数值模拟对比分析表明,现场管道此处出现裂缝导致监测应变与数值模拟结果误差较大.

表 3 应变峰值结果对比

Tab.3

| 监测部位 | 现场监测 | 数值模拟 | Ea/% | Eb/% | |||||

| εa/10−6 | εh/10−6 | εa/10−6 | εh/10−6 | w/mm | |||||

| #2管 | 上部 | — | — | 174 | 198 | 0.007 | — | — | |

| 底部 | — | 434 | 185 | 495 | 0 | — | 9.4 | ||

| 左侧 | 68 | — | 59 | 186 | 0 | 13.20 | — | ||

| #3管 | 上部 | 21174 | 4217 | 8520 | 3470 | 0.290 | −59.80 | −17.7 | |

| 底部 | 109 | 1709 | 117 | 1883 | 0.080 | 7.33 | 10.2 | ||

| 左侧 | 1427 | 230 | 1270 | 217 | 0.093 | −11.00 | −5.7 | ||

如图7所示分别为#2管底部和#3管左侧监测点的现场监测与数值模拟得到的应变ε随时间t的变化曲线. 可以看出,现场测得的应变时程曲线与数值模拟计算得到的应变时程曲线较为相似,误差不超过15%.

图 7

图 7 数值模拟与现场试验中管道动态应变数据对比

Fig.7 Comparison of dynamic strain data of pipeline in numerical simulation and field test

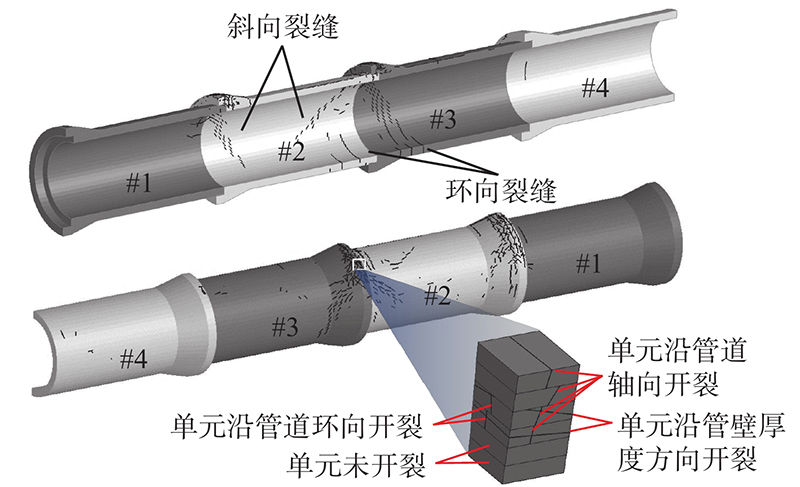

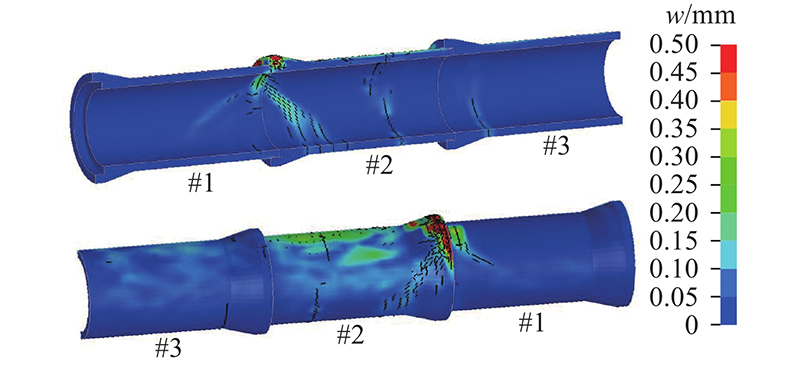

2.3.3. 管道裂缝分布

数值模拟得到的管道裂缝分布如图8所示. 在爆破荷载作用下,当采用smeared crack模型的混凝土单元应力达到混凝土开裂强度时就会沿着一定的方向开裂,多个连续的混凝土单元开裂即可在管道上形成裂缝. 可以看出,#2管道和#3管道受损严重,且2节管道的承口正上方有密集的裂缝,管道内外均有明显的斜向裂缝,管道底部有环向裂缝. #1和#4管仅有少量单元开裂. 地表爆炸结束后,挖出管道,记录管道局部裂缝照片如图9所示. 可以看出,管道有明显的掉块、裂缝,其中裂缝又包含斜向裂缝、轴向裂缝和环向裂缝. 管道的斜向裂缝均从管道承口或插口开裂,并向管道中部发展;管道的环向裂缝位于管道底部. 根据管道裂缝开裂、分布和掉块情况,绘制现场试验混凝土管道裂缝分布素描图,并与数值模拟中管道产生的裂缝进行对比,如图10所示. 素描图为从管道背爆侧(底部)展开的平面示意图,图中管道裂缝和掉块均肉眼可见. 在数值模拟结果中,管道承口上方密集的单元开裂与试验中钢筋混凝土管道的掉块对应. 此外,数值模拟结果中#2和#3管道的斜向裂缝、环向裂缝均与试验中钢筋混凝土管道上产生的裂缝相似. 现场地表爆炸作用下管道产生的裂缝和与数值模拟结果一致性较高.

图 8

图 8 数值模拟管道裂缝分布

Fig.8 Distribution of the crack on reinforced concrete pipeline in simulation

图 9

图 10

图 10 现场试验和数值模拟管道裂缝分布对比

Fig.10 Comparison of pipe crack distribution in field test and numerical simulation

综合现场监测和数值模拟中对应监测点的振动速度和动态应变,对比分析现场试验和数值模拟中钢筋混凝土管道产生的裂缝及分布特征,认为可以使用该数值模型对地表爆炸作用下浅埋承插式钢筋混凝土管道的动力响应及裂缝扩展特征进行分析.

3. 数值模拟结果及讨论

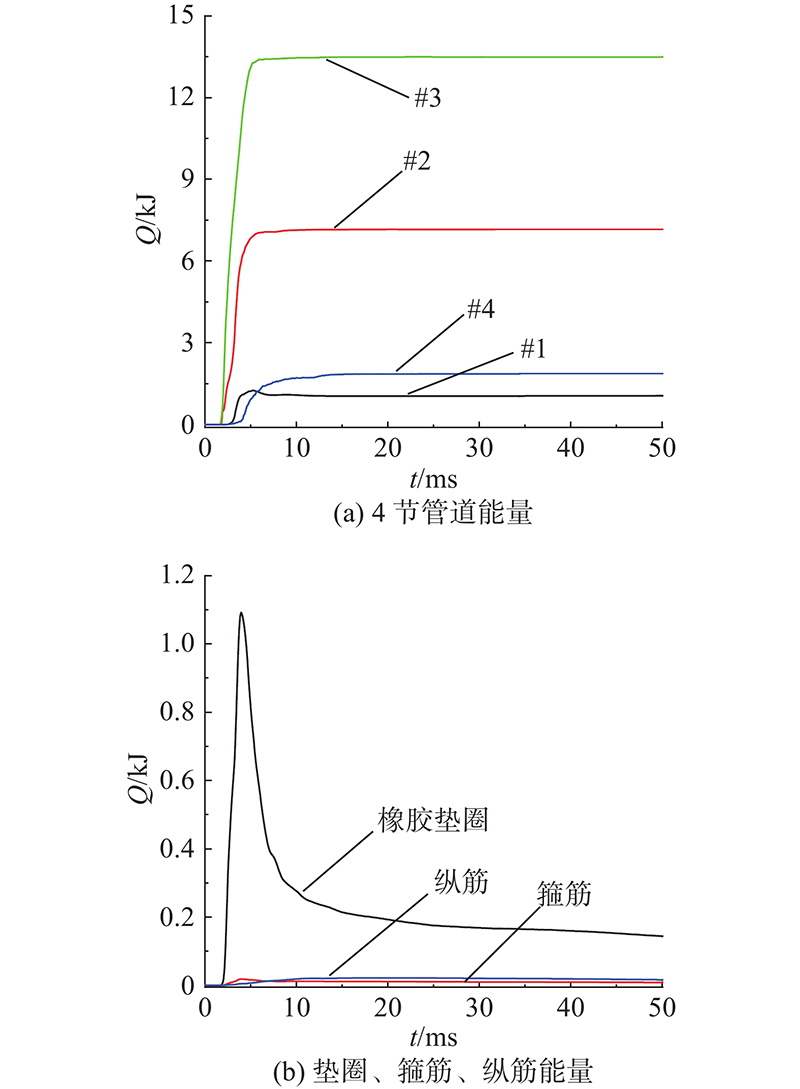

3.1. 爆炸作用下承插式钢筋混凝土管道体系能量特征

图 11

图 11 管道系统各部分总能量时程曲线

Fig.11 Total energy-time curve for each part of pipeline system

图 12

图 12 爆炸应力波与管道承口位置关系

Fig.12 Positional relationship between explosion stress wave and pipe bell joints

3.2. 爆炸作用下混凝土管道裂缝扩展及分布特征

由于水泥砂浆的离析、收缩或热膨胀,混凝土构件在加载前就存在初始微裂缝. 混凝土构件受冲击荷载作用时,初始微裂缝的尖端应力集中,导致裂缝开始扩展[16]. 在设置混凝土材料时,认为管道未受力时单元的初始微裂缝宽度为0.025 mm. 本研究仅描述和分析管道受力后裂缝宽度大于0.05 mm的单元.

3.2.1. 裂缝扩展特征

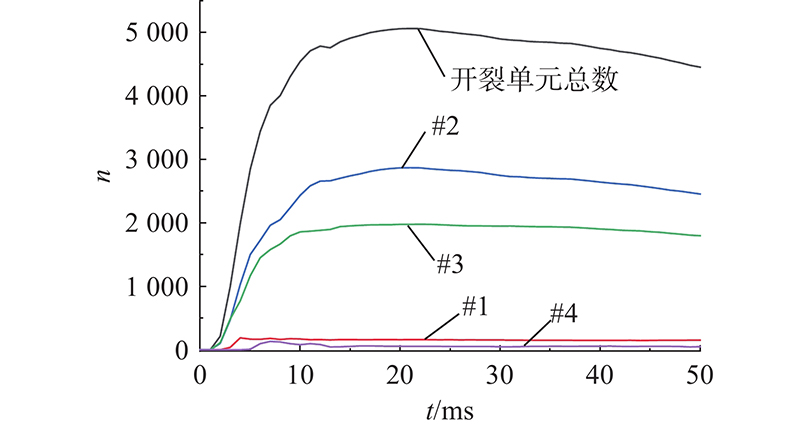

炸药在地表爆炸后,应力波通过土体作用到埋地管道上,钢筋混凝土管道产生裂缝. 不同时刻t时管道的裂缝分布如图13所示. 在t=2 ms时,管道外壁出现裂缝,此时仅#2、#3管的外壁单元产生裂缝,2个管道的开裂单元总数为213:#2管开裂100个单元,#3管开裂113个单元. 在t=4 ms时,管道内壁出现裂缝,管道外壁承口出现大量裂缝,开裂单元总数为1 990:#1管开裂单元数为188,#2管为1 031,#3管为771,#4管暂无开裂单元. 在t=6 ms时,在#2、#3管的承插接口内壁形成“介”形裂缝,即2个方向的斜向裂缝和下半圆的多条环向裂缝,管道开裂单元总数为3 439:#1管开裂单元总数为167,#2管为1 726,#3管为1 450,#4管为96. 在t=50 ms时,管道内、外裂缝分布形态与6 ms时的相差不大,开裂单元总数为4 456:#1管开裂单元数为153,#2管为2 455,#3管为1 799,#4管为49. 可以看出,已开裂单元并非保持开裂状态,部分开裂混凝土单元受到力的作用后会闭合,因此开裂单元数量减小. 均匀的静力作用下,管道一般按固定的破坏路线和破坏方式产生纵向、横向裂缝[9]. 在地表爆炸荷载作用下,应力波最初以点源荷载作用于管道,管道发生点源裂缝,即以最初作用点为中心,产生不规则的斜向裂缝,如图13(b)中管道#1−#2接口和管道#2−#3接口内外壁的斜向裂缝. 随着应力波的传播,应力波作用面积变大,产生的斜向裂缝进一步扩展,最终形成图13(d)中的最终裂缝形态.

图 13

如图14所示,统计每根管道及所有管道的开裂单元数目n随时间t的变化. 4根管道的开裂单元数在达到峰值后均有下降趋势,再次证明有部分微裂缝在动态力的作用下先张开再闭合. 各节管道最终开裂单元数由多到少排序依次为#2>#3>#1>#4. 此排序虽然与管道能量排序有所不同,但从总体上看#2、#3管均大于#1、#4管. 主要原因是管道的插口壁厚小于承口壁厚,插口相对承口更容易被破坏,#2和#1管的插口分别相比#1和#4管更接近爆源,因此开裂单元数更多.

图 14

3.2.2. 裂缝分布特征

统计显示,爆炸结束后,4节承插式钢筋混凝土管道共有4 456个单元发生宽度大于0.05 mm的开裂,约占4节管道单元总数的8.93%.4节管道开裂单元分布情况如下. #1管道共有153个单元开裂,占总单元数的1.23%,其中最大裂缝宽度为0.755 mm;#2管道共有2 455个单元开裂,占总单元数的19.67%,其中最大裂缝宽度为3.269 mm;#3管道共有1 799个单元开裂,占总单元数的14.42%,其中最大裂缝宽度为4.811 mm;#4管道共有49个单元开裂,占总单元数的0.39%,其中最大裂缝宽度为0.234 mm. 最宽的裂缝均出现在管道迎爆侧的外壁上,每节管道由于与爆源相对位置不同,出现最大裂缝的位置也不尽相同. 管道单元的裂缝宽度最大为4.811 mm,位于#3管迎爆侧的承口,即爆源正下方. 总体上,各节管道最宽的裂缝均分布在管道迎爆侧. 且#2、#3管的承口张开角度面向爆源,因此最大裂缝宽度均位于承口;#4管承口张开角度与爆源成大角度,应力波在#4管道承口反射后入射#4管身,因此#4管的最大裂缝位于管身;#1管承口距离爆源最远,但其承口与#2管相接,因此最宽的裂缝位于该管插口.

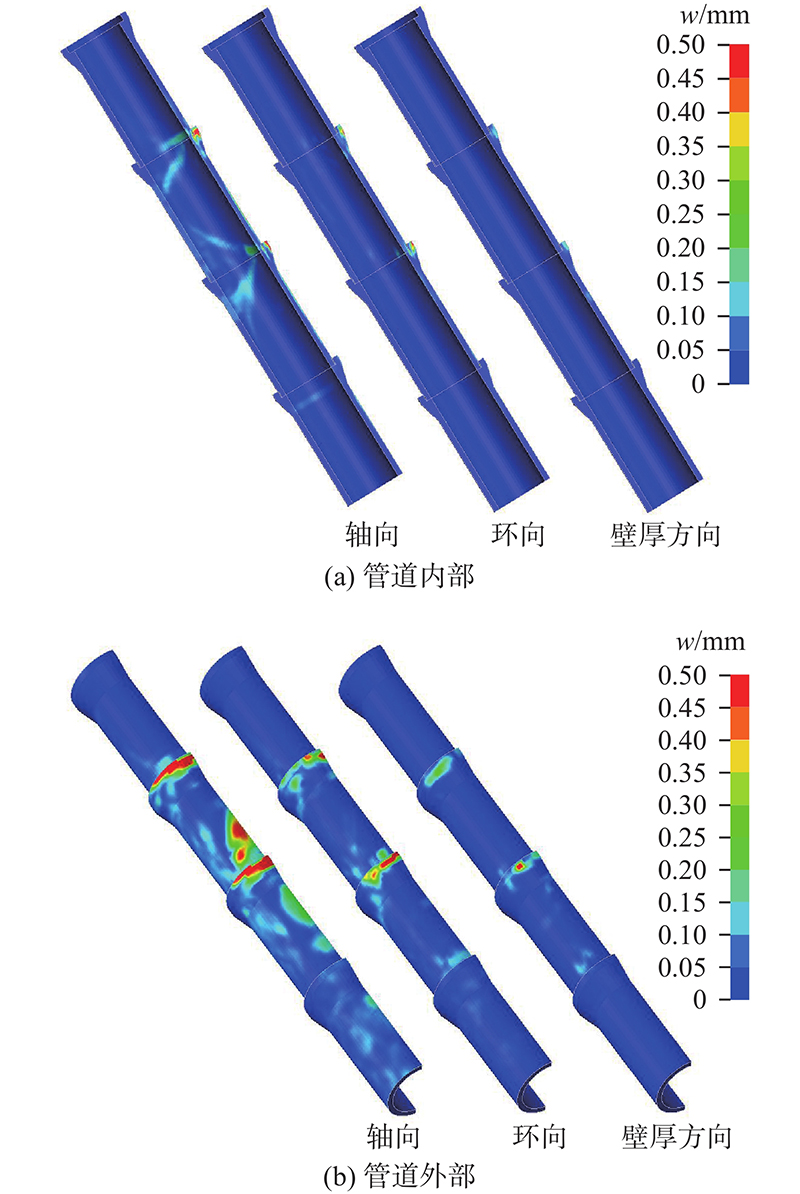

如图15所示为混凝土管道不同方向裂缝宽度分布云图(云图显示宽度小于0.5mm的裂缝). 可以看出,在管道外壁,管道轴向、环向和管壁厚度方向均有明显的裂缝分布,#2、#3管承口的裂缝宽度最大,#2管管身迎爆侧也有较大的轴向裂缝分布. 管道内壁裂缝主要沿管道轴向分布,爆源正下方的#2、#3管承插接口部位形成“介”形裂缝,其中2条斜向裂缝与管道轴向约成45°夹角,#2管承口部位也有斜向的裂缝,与管道轴向约60°夹角;#1管插口的上半圆有环向裂缝,#4管承口也有环向裂缝,但裂缝宽度较小. 沿管道内壁底部(背爆侧)、侧面和顶部(迎爆侧)统计管道轴向单元上的裂缝宽度w的分布如图16所示,d表示距离#1管道承口的距离. 可以看出,管道内由顶部到底部裂缝的最大宽度逐渐减小. 管道顶部出现的裂缝相对集中且宽度较大,底部的较分散且宽度较小. 管道的插口处容易产生裂缝,迎爆侧每管内部裂缝宽度最大的位置均在管道插口处,如#1、#2管.

图 15

图 15 不同方向的管道裂缝宽度云图

Fig.15 Crack width contour of pipeline in different directions

图 16

图 16 管道内部轴向裂缝宽度分布

Fig.16 Distribution of width of axial cracks inside pipeline

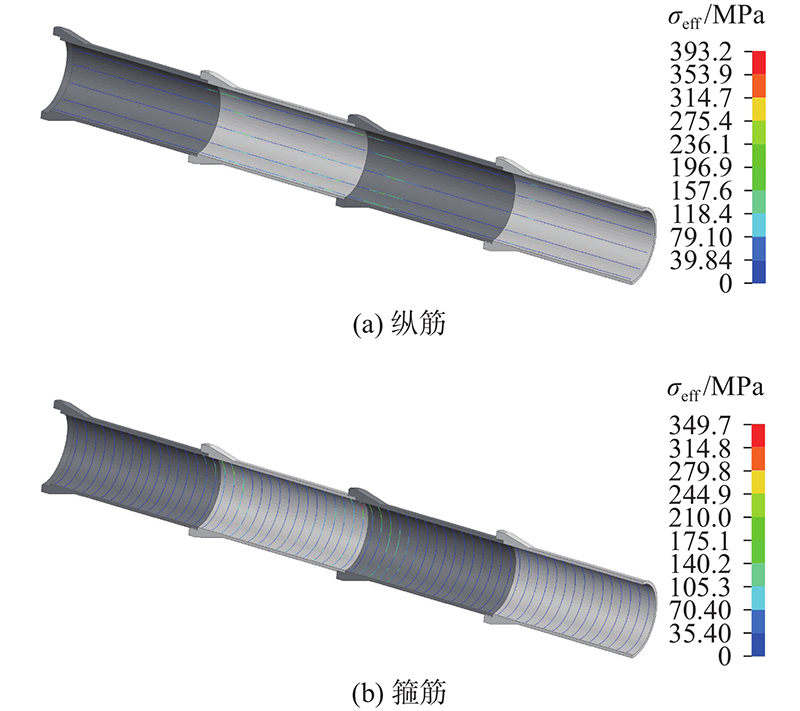

3.3. 爆炸作用下管道钢筋骨架的应力特征

如图17所示为模拟结束时管道钢筋笼的有效应力云图. 可以看出,钢筋有效应力σeff的分布与混凝土裂缝分布相关性明显. 混凝土裂缝附近的钢筋有效应力显著增大,在混凝土未产生裂缝的部位,钢筋有效应力接近于零. 管道纵筋的最大有效应力为393.18 MPa,箍筋的最大有效应力为349.7 MPa,管道纵筋和箍筋有效应力的峰值均位于#3管的承口处,且均与#3管内承口处的斜向裂缝有关. 纵筋与箍筋的最大应力均未超过其屈服应力.

图 17

3.4. 爆源位置不同承插管道裂缝分布

模拟3节承插管道连接且爆源位于中间管道管身中部正上方的工况,结果如图18所示. 可以看出,#2管中部出现明显的环向裂缝,#1、#2管承插接口处也出现明显的斜向裂缝. #3管的承口处出现环向裂缝. 单元的最大开裂宽度为3.603 mm,位于#2管承口. 结合爆源在承插接口正上方地表爆炸的工况,可以得出,承插接口部位是钢筋混凝土承插管道的管道体系抗爆设计最薄弱的部位. 加强管道的抗爆设计,应从管道承插接口部位入手.

图 18

图 18 管道裂缝及轴向裂缝宽度云图分布

Fig.18 Distribution of pipe cracks and axial crack width contour

4. 结 论

(1)地表爆炸作用下钢筋混凝土承插式管道的裂缝分布特征和管道、爆源的位置关系密切相关. 炸药在地表爆炸后,引起浅埋钢筋混凝土管道开裂. 管道内部裂缝形式以斜向裂缝和环向裂缝为主. 斜向裂缝均出现在管道的承插接口处,与管道下半圆的环向裂缝形成“介”形裂缝.

(2)当爆源位于管道承插接口上方和管道管身中部正上方时,距爆源最近的承插接口部位均产生明显的“介”形裂缝. 承插接口是承插式管道结构体系抗爆的薄弱部位. 承插接口部位的裂缝形态和承插接口与爆源的位置关系联系紧密,当爆炸应力波小角度入射承口时,才会形成“介”形裂缝,否则只产生环向裂缝.

(3)钢筋混凝土管道钢筋骨架的有效应力分布与管道裂缝分布形式基本一致,管道内钢筋能够有效限制混凝土裂缝进一步扩展.

(4)本研究基于埋地空管的地表爆炸现场试验,结合数值模拟手段开展单一工况的钢筋混凝土管道动态响应及裂缝扩展机制分析. 基于数值模拟手段,后续将进一步开展不同埋深、不同管径、不同运行状态(内部走水)等工况下的钢筋混凝土管在地表爆炸作用下的动态响应特征和裂缝扩展机制研究.

参考文献

Effect of excavation blasting vibration on adjacent buried gas pipeline in a metro tunnel

[J].DOI:10.1016/j.tust.2018.08.022 [本文引用: 1]

基坑开挖爆破作用邻近压力燃气管道动力响应特性研究

[J].DOI:10.13465/j.cnki.jvs.2020.11.027 [本文引用: 1]

Effect of excavation blast vibration on adjacent buried gas pipeline in a foundation pit

[J].DOI:10.13465/j.cnki.jvs.2020.11.027 [本文引用: 1]

Dynamic response and safety control of civil air defense tunnel under excavation blasting of subway tunnel

[J].DOI:10.1016/j.tust.2021.103879 [本文引用: 1]

冲击荷载下大型箱涵输水安全性的数值分析

[J].DOI:10.3969/j.issn.1000-3835.2012.22.037 [本文引用: 1]

Numerical analysis for safety of water transmission of large-scale box culvert under blasting load

[J].DOI:10.3969/j.issn.1000-3835.2012.22.037 [本文引用: 1]

Blast response of segmented bored tunnel using coupled SPH–FE method

[J].DOI:10.1016/j.istruc.2015.02.001 [本文引用: 1]

Numerical modeling of surface explosion effects on shallow-buried box culvert behavior during the water diversion

[J].DOI:10.1016/j.tws.2018.09.039 [本文引用: 2]

Experimental study on scaling the explosion resistance of a one-way square reinforced concrete slab under a close-in blast loading

[J].DOI:10.1016/j.ijimpeng.2012.03.010 [本文引用: 1]

Safety assessment of buried pressurized gas pipelines subject to blasting vibrations induced by metro foundation pit excavation

[J].DOI:10.1016/j.tust.2020.103448 [本文引用: 1]

触地爆炸土体弹坑的多物质ALE法分析

[J].

Analysis of contact explosion-induced crater of soil using multi-material ALE method

[J].

Effect of high strain rate on compressive behavior of strain-hardening cement composite in comparison to that of ordinary fiber-reinforced concrete

[J].DOI:10.1016/j.conbuildmat.2016.12.183 [本文引用: 1]

Blast response of reinforced concrete pile using fully coupled computer simulation techniques

[J].DOI:10.1016/j.compstruc.2014.01.017 [本文引用: 1]