近年来不断有学者对全工序法进行研究,比如对全工序法展成齿面进行数学建模[6-9]、齿面接触分析[7-9]、调整齿轮副的接触斑点[7-8]、由特种机床调整参数向中性机床调整参数转换[7]等. 虽然Free-form式CNC机床已经大量使用,但是目前对于全工序法的研究思想都是基于传统的摇台结构机床的,只是把摇台结构机床的调整参数等效转换到Free-form式CNC机床上,加工思想仍然局限在摇台结构机床上,不能充分利用Free-form式CNC机床的潜能,也不利于制造出啮合性能良好的齿面. 在将机床调整参数从带刀倾机构的摇台结构机床等效转换到Free-form式CNC机床之后,需要五轴联动加工,这就需要工件摆动轴参与联动,但是工件摆动轴的制造较困难,运动精度也较难保证;而且在利用等效转换方法时,在齿深控制方面须进行优化处理[10].

齿轮传动技术的发展对齿面啮合性能提出了越来越高的要求,用全工序法加工小轮是利用一把刀盘同时切削凹面和凸面,所以接触区的调整比“五刀法”要困难许多[2],这是制约全工序法理论发展的重要因素. 为了改善啮合性能,国内外学者从不同思路进行了研究探索. 在全工序法原理实现方面,Kawasaki等[11-12]研究控制接触斑点位置,Zhang等[13-15]研究控制齿面参考点二阶参数,严宏志等[16]研究齿面主动设计,马朋朋[17]建立了优化求解模型. 在全工序法啮合特性方面,有学者研究相对位置[18-19]、圆弧刀廓[20-21]、切齿参数[22-23]、分区修形[24]对全工序法啮合特性的影响,也有学者研究双重螺旋法齿面偏差修正[25]. 现有研究可以保证“五刀法”齿面接触迹线每点的一阶参数和二阶参数[10],甚至可以对全齿面进行控制[26],但是对于全工序法,只能准确保证齿面参考点的一阶参数和二阶参数,全工序法齿轮副的啮合性能比“五刀法”的要差,因此弧齿锥齿轮全工序法加工原理有待继续探索.

本研究在已知大轮齿面的情况下,对小轮齿面微观形式进行主动设计,直接面向Free-form式机床求解全工序法加工参数,通过齿面接触分析(tooth contact analysis, TCA)验证方法的有效性,并分析小轮齿面对机床运动误差的敏感性. 本研究方法充分利用Free-form式机床的灵活性和自由度,为设计制造出啮合性能良好的齿面带来可能,从理论上保证在加工出设计齿面的同时也加工出设计齿深,且不需要工件摆动轴参与联动,避免工件摆动轴制造困难以及运动精度难以保证带来的加工误差.

1. 小轮齿面修形设计

给定大轮齿面和传动比函数,用大轮包络得到小轮齿面,此时小轮与大轮是完全共轭齿面,对误差敏感性较高,易发生偏载,引起振动、噪音、断齿等现象. 为了提高齿轮副对加工误差、安装误差、系统变形的容忍度,在小轮完全共轭齿面的基础上修形,大轮齿面与修形后的小轮齿面为局部共轭,每一瞬时都是点接触.

对于小轮正车面,采用主动设计的方法沿着2个方向修形:第1方向是沿着接触迹线修形,利用设计的传递误差函数来实现;第2方向是沿着接触迹线的垂直方向修形,利用齿面参考点处的曲率来保证. 小轮正车面的修形量是第1方向修形量和第2方向修形量的叠加.

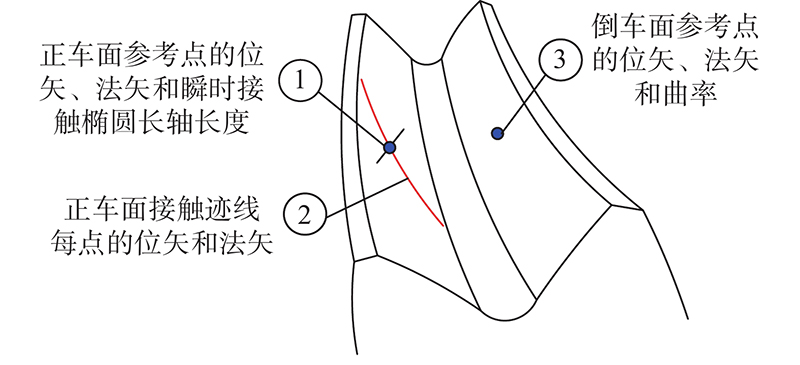

如图1所示,小轮正车面须准确设计的参数有:1)接触迹线上每个离散点的位矢和法矢,用于保证第1方向上的修形;2)参考点处的曲率,用于保证第2方向上的修形. 小轮倒车面须准确设计的参数有:参考点处的位矢和法矢. 小轮倒车面参考点处的曲率,是在求解加工参数的过程中通过调整保证的.

图 1

图 1 小轮修形齿面的控制参数

Fig.1 Controlled parameters on modified tooth surface of pinion

通过保证小轮修形齿面的以上参数,来实现齿轮副的接触特性目标. 本方法可以将正车面的接触迹线设计成曲线或者直线,可以将传递误差设计成二阶、高阶或者分段函数,并通过控制小轮齿面形式来实现. 算例中将大轮正车面在旋转投影平面内的接触迹线设计成直线,传递误差函数设计成二次抛物线.

大轮齿面和小轮正车面的传递误差函数

式中:

为了实现小轮正车面第2方向上的修形,须确定小轮正车面修形后参考点处的曲率. 在修形后的小轮正车面参考点处,沿小轮接触迹线切线

设大轮齿面与修形后的小轮齿面在参考点处的诱导法曲率的2个主值为

消去

式中:

在小轮正车面参考点处,按照接触特性目标修形后的沿小轮接触迹线切线矢量

式中:

2. Free-form机床小轮切齿数学模型

2.1. 四轴联动Free-form机床数学模型

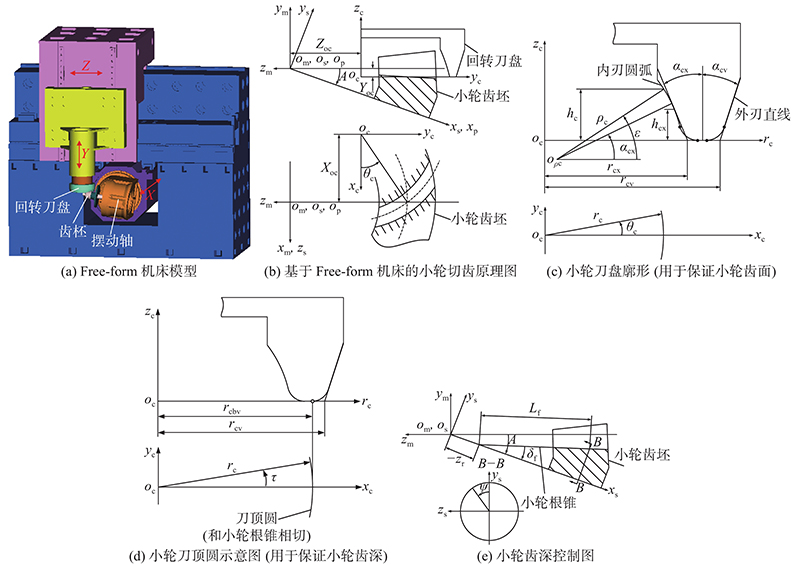

根据齿轮与刀具的啮合原理,建立基于Free-form式数控机床(见图2(a))的四轴联动小轮切齿数学模型,不需要工件摆动轴参与联动.

图 2

图 2 加工小轮的机床、刀具及基于Free-form机床的小轮切齿原理图

Fig.2 Machine tool, cutter, and schematic diagram for machining pinion based on Free-form machine tool

小轮切齿原理图如图2(b)所示. 图中,

小轮刀盘轴截面廓形图如图2(c)所示. 图中,内刃廓形是大圆弧,

基于Free-form机床的全工序法小轮切齿参数计算流程如图3所示.

图 3

图 3 基于Free-form机床的全工序法小轮切齿参数计算流程图

Fig.3 Calculation flow chart of pinion cutting parameters by completing process method based on Free-form machine tool

2.2. 机床各轴运动参数及剩余待定小轮刀具廓形参数求解

2.2.1. 约束方程

根据小轮齿面须精确保证的参数,列出约束方程:

式中:

式(6)前4个矢量方程是小轮正车面接触迹线上每一点的约束:第1个方程为齿面位置矢量约束,即刀盘包络出来的小轮凹面在接触迹线上每点的位置矢量要与设计目标值相同,该矢量方程包括3个独立标量方程;第2个方程为齿面单位法向矢量约束,即刀盘包络出来的小轮凹面在接触迹线上每点的单位法向矢量要与设计目标值相同,该矢量方程包括2个独立标量方程;第3个方程为根锥位置矢量约束,即加工接触迹线上每一点时刀盘刀顶圆包络出来的点要在小轮根锥上,该矢量方程包括3个独立标量方程;第4个方程为根锥垂直矢量约束,即加工接触迹线上每一点时刀盘刀顶圆的切线要与小轮根锥的法向矢量垂直,该方程包括1个独立标量方程. 将正车面的约束表达成9个独立标量方程:

式中:

式(6)第5、6个矢量方程是小轮倒车面参考点处的约束:第5个方程为齿面位置矢量约束,即刀盘包络出来的小轮凸面参考点的位置矢量要与设计目标值相同,该矢量方程包括3个独立标量方程;第6个方程为齿面单位法向矢量约束,即刀盘包络出来的小轮凸面参考点的单位法向矢量要与设计目标值相同,该矢量方程包括2个独立标量方程. 将倒车面的约束表达成5个独立标量方程:

2.2.2. 求解方法

首先利用式(7)对正车面进行求解. 小轮刀盘外刃的压力角

1)先通过迭代求出小轮转角

2)利用小轮正车面参考点处二阶参数求得加工该点的刀盘参数

3)再利用小轮正车面接触迹线上每一点参数,通过迭代将加工接触迹线上每点的刀盘中心位置坐标

4)将加工接触迹线每一点的刀盘中心位置坐标

式中:

据此,在四轴联动Free-form机床上加工小轮的刀盘中心位置曲线和加工小轮凹面的刀具外刃参数都已经确定.

接下来,利用式(8)对倒车面进行求解. 预先给出刀盘内刃大圆弧半径

1)先通过迭代和消元求解小轮转角

2)根据正车面已确定的运动规律求出加工小轮倒车面参考点的

3)然后根据刀盘表达式求解出小轮刀盘的内刃刀片压力角

4)在小轮刀具内刃的参数确定后,就可以求得小轮凸面参考点的一阶参数和二阶参数,对应的大轮凹面参考点的一阶参数和二阶参数也已知,因此可以求得倒车面在参考点处的接触特性:参考点处接触迹线移动的方向角

据此,加工小轮凸面的刀具内刃参数也已经确定,在四轴联动Free-form机床上加工小轮的加工参数已经全部确定.

2.3. 小轮展成齿面计算

由齿轮啮合理论可知被加工小轮齿面的位矢和法矢为

式中:rc、nc分别为刀盘位矢、法矢;

小轮齿面沿小轮刀盘第1主方向

式中:

2.4. 小轮机床误差敏感性分析

为了分析被加工小轮齿面对机床各轴运动误差的敏感性,人为设定机床各轴运动多项式0阶、1阶系数的误差,计算出带误差的小轮齿面

原误差齿面

齿面形貌误差

式中:

3. 算例分析

根据上述理论方法,针对如表1所示的弧齿锥齿轮副计算全工序法的加工参数. 表中,

表 1 弧齿锥齿轮副齿坯参数

Tab.1

| 项 | z | | | 旋向 | | | | | |

| 小轮 | 15 | 90 | 0 | 左旋 | 31 | 93.333 | 18.435 | 22.086 | 16.915 |

| 大轮 | 45 | 90 | 0 | 右旋 | 31 | 280.000 | 71.565 | 73.085 | 67.914 |

表 2 加工小轮的各轴运动多项式系数

Tab.2

| 坐标轴 | 0次项 系数 | 1次项 系数 | 2次项 系数 | 3次项 系数 | 4次项 系数 | 5次项 系数 |

| X | −84.931 926 | 24.121 703 | 4.239 980 | −0.248 903 | −0.263 390 | −0.156 503 |

| Y | −0.188 649 | −0.094 379 | −0.010 120 | −0.321 459 | −0.825 279 | −0.734 557 |

| Z | −75.172 414 | −25.245 899 | 2.797 448 | 0.748 208 | 0.108 400 | 0.109 390 |

| A | 17 | 0 | 0 | 0 | 0 | 0 |

图 4

图 4 正车面齿面接触分析及小轮凹面虚拟测量

Fig.4 Tooth contact analysis of drive side and virtual measurement of pinion concave tooth surface

图 5

图 5 倒车面齿面接触分析及小轮凸面虚拟测量

Fig.5 Tooth contact analysis of coast side and virtual measurement of pinion convex tooth surface

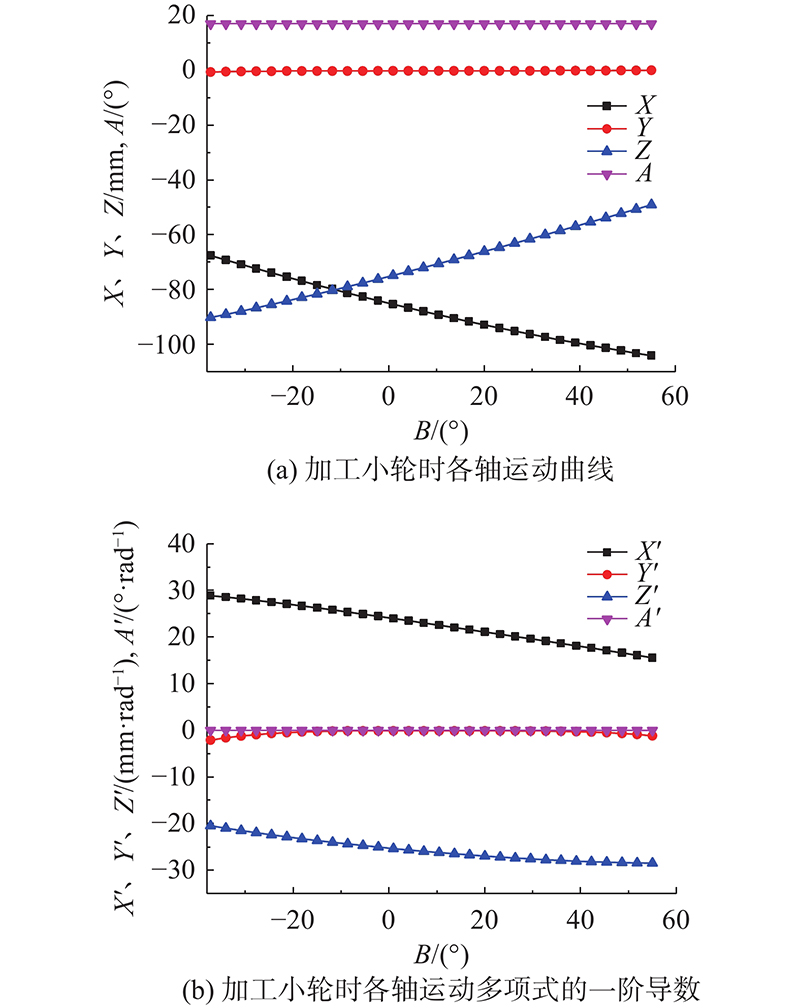

如图6(a)所示为四轴联动Free-form机床加工小轮时机床各轴的运动关系,横坐标为B轴转角,纵坐标为机床X、Y、Z轴坐标及A轴摆角. 如图6(b)所示为各轴运动多项式对小轮转角

图 6

图 6 四轴联动Free-form机床加工小轮时各轴运动曲线及一阶导数

Fig.6 Motion curve and first derivative of each axis for machining pinion on four-axis linkage Free-form machine tool

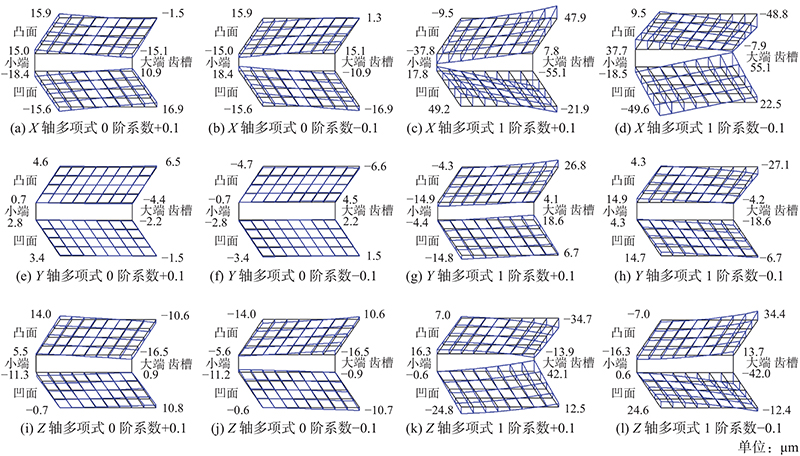

如图7所示为机床轴运动多项式0阶、1阶系数变化引起的小轮齿面法向偏差. 可以看出,1)直线轴X的0阶系数变化引起了凹面和凸面的螺旋角偏差,1阶系数变化引起了凹面和凸面的对角偏差;2)直线轴Y的0阶系数变化引起了凹面的螺旋角偏差和凸面的压力角偏差,1阶系数变化引起了凹面和凸面的对角偏差;3)直线轴Z的0阶系数变化引起了凹面的对角偏差和凸面的螺旋角偏差,1阶系数变化引起了凹面和凸面的对角偏差;4)对于相同的变化量,各轴的1阶系数均较0阶系数对齿面影响更大;5)对于互为相反数的变化量,各轴1阶系数和0阶系数引起的齿面偏差都是绝对值几乎相等,趋势相反;6)在3根直线轴中,对于相同的变化量,Y轴对小轮齿面的影响最小.

图 7

图 7 四轴联动Free-form机床加工小轮时各轴多项式0阶、1阶系数变化引起的小轮齿面法向偏差

Fig.7 Normal deviation of pinion tooth surface caused by change of 0-order and 1-order coefficients of each axis polynomial for machining pinion by four-axis linkage Free-form machine tool

由于机床运动误差、装夹误差、刀具误差、热变形误差等多种原因,实际加工出来的齿面会偏离理论齿面,进而导致齿轮副实际的接触特性与理论设计的不符,对齿轮副及主机产品的性能和寿命都有不利影响. 为了降低加工误差对齿轮副实际性能的影响,可以利用上面分析得到的机床运动影响规律,对小轮进行齿面形貌误差修正,从而提高小轮齿面精度. 通过修改机床运动,使得修正齿面的变化趋势与齿面形貌误差的趋势相反,使得齿面形貌误差被一定程度的抵消,从而使实际被加工齿面与理论齿面更加接近.

4. 结 论

(1)利用主动设计的方法对小轮正车面进行第1方向和第2方向上的修形设计.

(2)建立了直接面向Free-form机床的四轴联动全工序法小轮切齿数学模型,以小轮主动修形齿面为目标参数,推导得到机床各轴的5次运动多项式,以及剩余待定的小轮刀盘廓形参数.

(3)建立了基于Free-form机床的四轴联动小轮展成齿面计算模型.

(4)分析了机床各轴运动多项式0阶、1阶系数变化对被加工小轮齿面的影响规律:直线轴X、Y、Z的运动误差可以引起螺旋角误差、对角误差和压力角误差;对于相同的变化量,各轴的1阶系数均较0阶系数对齿面影响更大;对于互为相反数的变化量,各轴1阶系数和0阶系数引起的齿面偏差都是绝对值几乎相等,趋势相反;在3根直线轴中,对于相同的变化量,Y轴对小轮齿面的影响最小.

(5)可以利用分析得到的机床运动影响规律,对小轮进行齿面形貌误差修正,从而提高小轮齿面精度.

(6)由于小轮倒车面比正车面的控制参数少,倒车面的接触特性没有正车面好,后续将进一步改善倒车面的接触特性.

参考文献

论中国锥齿轮技术的转型升级

[J].

Transformation and upgrading of bevel gear technology in China

[J].

Method for cutting hypoid gears (duplex spread-blade method)

[J].DOI:10.1299/jsmec.40.768 [本文引用: 1]

Duplex spread blade method for cutting hypoid gears with modified tooth surface

[J].DOI:10.1115/1.2829171 [本文引用: 1]

New methodology for determining basic machine settings of spiral bevel and hypoid gears manufactured by duplex helical method

[J].DOI:10.1016/j.mechmachtheory.2016.02.015 [本文引用: 1]

Computerised design and simulation of meshing and contact of formate hypoid gears generated with a duplex helical method

[J].

弧齿锥齿轮双重螺旋法切齿原理及齿面接触分析研究

[J].

Cutting principle and tooth contact analysis of spiral bevel and hypoid gears generated by duplex helical method

[J].

双重螺旋法加工螺旋锥齿轮齿面的主动设计

[J].

Active design for tooth surface of spiral bevel and hypoid gears generated by duplex helical method

[J].

相对位置误差对双重螺旋法加工齿轮副接触性能的影响

[J].

Influence of contact performance of spiral bevel gears generated by duplex helical method with relative position errors

[J].

双重螺旋法加工齿轮副安装位置对其正反驱啮合性能的影响

[J].

Influence of installation position of gear pair machined with duplex helical method on meshing performance with advancing or retreating conditions

[J].

双重螺旋法圆弧刀廓加工齿轮副的齿面啮合特性分析

[J].

Meshing characteristics analysis for spiral bevel gears generated by duplex helical method with arc blade profile

[J].

Tooth surface geometry optimization of spiral bevel and hypoid gears generated by duplex helical method with circular profile blade

[J].DOI:10.1007/s11771-016-3101-5 [本文引用: 1]

双重螺旋法切齿参数对螺旋锥齿轮啮合特性的影响

[J].

Effect of duplex helical method cutting parameters on spiral bevel gears meshing characteristic

[J].

An analysis of the effect of the application of helical motion and assembly errors on the meshing of a spiral bevel gear using duplex helical method

[J].

双重螺旋法齿面分区修形对降低安装误差敏感性的影响

[J].

Effect of tooth surface zoning modification by duplex helical method on reducing sensitivity of installation error

[J].

弧齿锥齿轮双重螺旋法加工数学模型及齿面偏差修正研究

[J].

Research on mathematical model and flank deviation correction of spiral bevel gear by duplex helical method

[J].

基于共轭齿面修正的航空弧齿锥齿轮高阶传动误差齿面拓扑结构设计

[J].

Ease-off flank topography design for aviation spiral bevel gears with higher-order transmission errors by modification of conjugate flank

[J].