我国目前正处在公路桥梁建设的高峰期,钢箱梁桥是众多大跨径桥梁中的首选. 由于大跨径钢箱梁桥面铺装需要铺装层具有较高的强度、抗剪切性能和抗疲劳性能,在服役期间内发生破坏的情况非常普遍[1],严重影响桥梁的通车及使用并造成经济上的损失,传统的桥面铺装材料亟需改善. 超高韧性水泥基复合材料(ultra high toughness cementitious composites , UHTCC)在直接受拉时具有显著的应变硬化和多缝开裂的特征,极限拉应变可达6%~8%[2-4],具有较高的抗疲劳性能. 在单调和疲劳荷载的作用下,UHTCC的延性明显高于普通混凝土及纤维混凝土[5-7]. UHTCC与混凝土、钢材等材料具有良好的黏结性能[8-11]. 这些优点使得UHTCC在大跨径钢箱梁桥的桥面铺装中具有广阔的应用前景.

本文基于双材料无限长条带界面力学模型,提出可实现UHTCC-钢材界面接近纯剪切型断裂的试验测试方法. 采用无切口单边对称加载复合试件,研究UHTCC与钢材界面剪切型裂缝扩展过程. 利用数字图像相关法(digital image correlation method,DIC),验证该方法用于定量测定UHTCC与钢材界面剪切型断裂韧度的可行性. 对钢材表面分别采用不处理、涂抹丙烯酸黏结剂、涂抹丙烯酸黏结剂后播撒石英砂3种不同的处理方式,探究不同界面处理方式对复合试件界面剪切型断裂韧度的影响.

1. UHTCC-钢无切口单边对称加载复合试件

根据作用力的不同以及裂缝表面的相对位移的不同,实际构件中的裂缝可以分成3种基本类型:张开型(Ⅰ型)、剪切型(Ⅱ型)和撕开型(Ⅲ型). Ⅱ型断裂是在平行裂缝面的切应力作用下裂缝滑开扩展[13-14]. 针对剪切型断裂,Reinhardt等[15-16]提出双边切口单边对称加载的棱柱体试件形式,实现了普通强度混凝土和高强混凝土的Ⅱ型断裂韧度KⅡc和断裂能GⅡF的定量测试. 在双边切口单边对称加载Ⅱ型断裂试件形式的基础上,Reinhardt等[16]提出更简单的试验测试方法,即两端无切口单边对称加载法. 高洪波[17]针对普通强度混凝土进行大批量的无切口单边对称加载断裂试验,得到无切口单边对称加载试件的断裂破坏机理与有限宽双边切口单边对称加载试件的破坏断裂机理本质上是相同的结论. 在采用无切口单边对称加载法研究单一材料Ⅱ型断裂的基础上,可以将该测试方法应用于各向同性双材料界面剪切型裂缝扩展规律的研究,基于双材料无限长条带界面力学模型[18]对无切口单边对称加载法加以改进和创新,提出可实现UHTCC-钢材界面近似纯Ⅱ型断裂的试验测试方法.

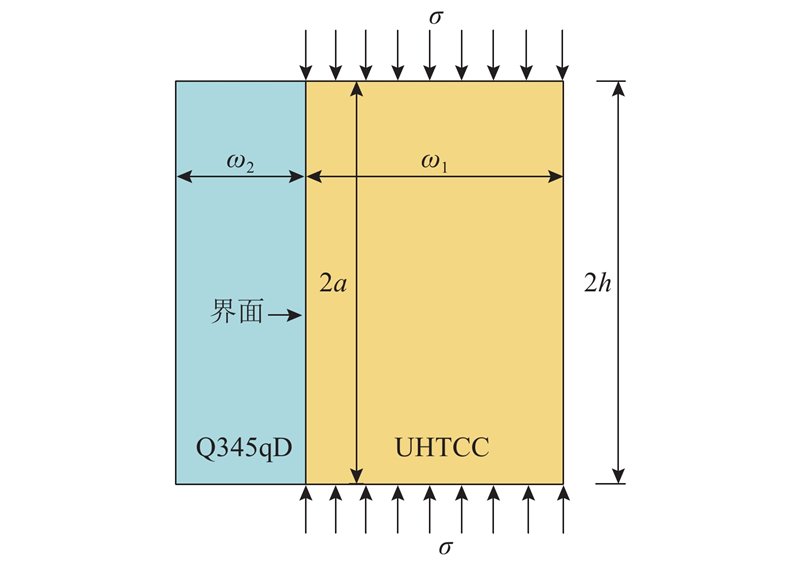

图 1

图 1 UHTCC-钢材无切口单边对称加载复合试件

Fig.1 Unnotched UHTCC-steel composite specimen bearing single side symmetrical load

式中:

Huang等[19]通过J积分法得到G和

时,

当试验过程中界面裂缝尖端处于接近纯剪切的状态时,可以人为定义UHTCC-钢材界面剪切型应力强度因子

从式(4)可得

式中:δ1、δ2分别为位于界面裂尖后方的两裂纹面的两点A、B的相对位移. 式(6)、(7)在满足由 Rice[22]提出的小范围接触的条件时,可以用于任何几何形式的弹性各向同性双材料界面断裂试件.

当r = l (l为选定的特征长度)时,联立式(4)、(6)、(7),可得ψ与δ1、δ2的关系式:

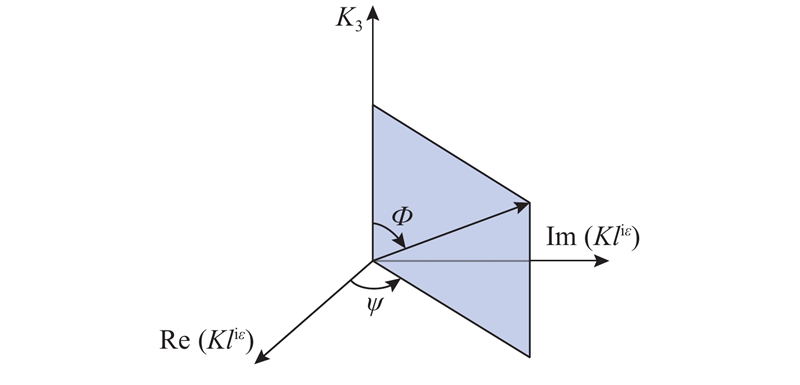

图 2

2. 试验概况

2.1. 试件材料

表 1 Q345qD钢材力学性能实测指标

Tab.1

| 钢材种类 | fy/MPa | fu /MPa | Es /GPa | μs |

| Q345qD | 345 | 504 | 206 | 0.3 |

浇筑UHTCC的组分材料包括普通硅酸盐水泥、活性矿物掺合料、PVA纤维、高效减水剂,使用自来水拌合. PVA纤维的具体性能参数如表2所示. 表中,lf为PVA纤维长度,df为PVA纤维直径,ff为PVA纤维抗拉强度,lfe为PVA纤维伸长率,Ef为PVA纤维弹性模量,ρf为PVA纤维密度.

表 2 PVA纤维性能参数

Tab.2

| 纤维种类 | lf/mm | df/μm | ff /MPa | lfe /% | Ef /GPa | ρf /(g·cm-3) |

| K-II REC15 | 12 | 39 | 1620 | 7 | 42.8 | 1.3 |

表 3 UHTCC力学性能实测指标

Tab.3

| 材料 | Esu /GPa | μU | fcu /MPa | ftc /MPa |

| UHTCC | 17.7 | 0.19 | 50.8 | 4.85 |

2.2. 试件几何尺寸与制作过程

采用的UHTCC-钢材无切口单边对称加载复合试件高度为200 mm,各部分材料厚度均为100 mm,UHTCC部分宽度ω1=100 mm,根据式(2)得到Q345qD钢材部分宽度ω2 = 30 mm.

如表4所示为试件分组情况,A、B、C 3组试件每组9个,分别采用不用的界面处理方式. 在UHTCC部分浇筑前,先对A、B、C 3组试件的钢材部分表面提前做好喷砂抛丸处理,再将钢块放置在模具底部,经过喷砂抛丸处理后的表面朝上,从上部浇筑UHTCC完成复合试件的制作. B组试件在UHTCC浇筑前须在钢材喷砂抛丸处理后的表面即界面位置均匀涂抹1 mm厚的丙烯酸黏结剂,C组试件在B组的基础上须在界面位置均匀播撒石英砂. 浇筑UHTCC时,利用振动台振捣密实,覆膜36 h后脱模并标准养护28 d.

表 4 试件分组情况

Tab.4

| 组别 | 界面处理方式 | 试件个数 |

| A | 不处理 | 9 |

| B | 丙烯酸黏结剂 | 9 |

| C | 丙烯酸黏结剂+石英砂 | 9 |

2.3. 试验装置、加载过程及测量方案

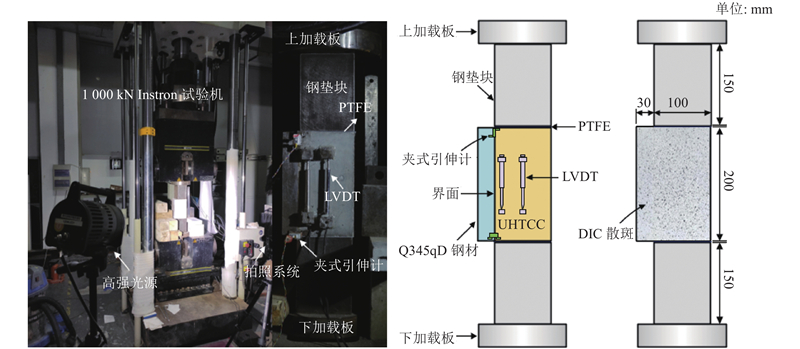

如图3所示为试验装置及测量方案示意图,试验加载设备为Instron 1000 kN万能试验机,采用IMC数据采集系统全程采集试验数据. 将压缩荷载施加于复合试件UHTCC部分一侧,为了保证加载面受力均匀,在试验机的上、下加载板与试样之间设置了2块尺寸为100 mm×100 mm×150 mm且表面光滑的钢垫块. PTFE是聚四氟乙烯减摩垫层,用于进一步减少钢垫块与试样之间的摩擦. 在加载前,调整试件和上、下钢垫块与试验机对中.

为了定量测定UHTCC与钢材界面剪切型断裂韧度,研究钢-UHTCC界面剪切型裂缝扩展过程,采用数字图像相关法(digital image correlation method,DIC)对钢-UHTCC复合试件的表面进行观测. 数字图像相关法是基于计算机视觉和图像识别的非接触式光学测量方法,具有非接触、抗干扰能力强、测量精度高以及可以进行全场测量等优点[25]. 试件表面的全场变形信息可以通过拍摄试件表面变形前、后的散斑图像,再将散斑图像输入至计算机中进行分析获得. 在加载前,须在UHTCC-钢材复合试件表面的测量区域,使用哑光白和哑光黑自动手喷漆制作符合测量标准的人工散斑.

图 3

图 3 UHTCC-钢复合试件加载装置及测量方案示意图

Fig.3 Illustrations of test setups and measurement scheme for UHTCC-steel composite specimens

3. 试验结果与分析

3.1. 试验现象及试验曲线

在试验过程中,UHTCC-钢材复合试件有以下2种破坏特征. 1)荷载加载到峰值之后界面开始出现肉眼可见裂缝,随之界面开裂,自由端弹出,受压侧随即压溃. 2)荷载加载至峰值之后界面处无可见裂缝,自由端弹出后受压侧随即压溃.

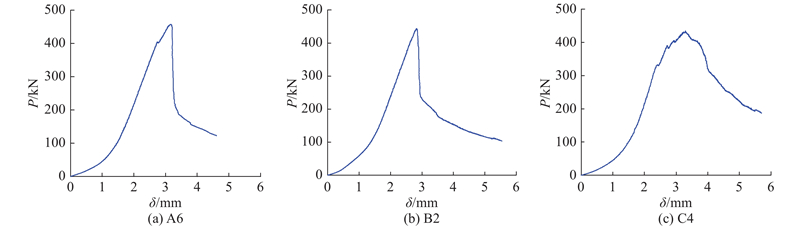

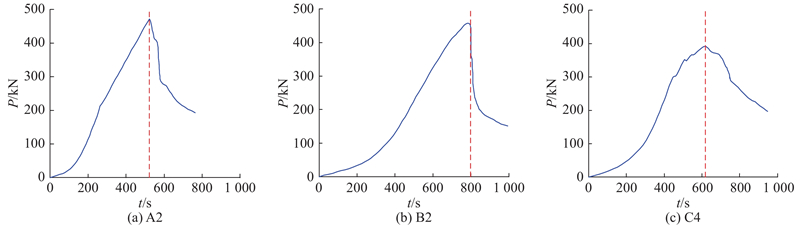

从各组试件中选取典型的荷载-加载侧压缩位移曲线,如图4所示,A、B、C 3组试件的荷载P-位移δ曲线有明显的不同,主要表现在曲线的突变点特征上. A组曲线峰值前仅有一个突变点,B组试件曲线上峰值前几乎无突变点,C组曲线峰值前有多个突变点,但从试验现象上均表现为峰值时或峰值后试件自由端弹出,随后受压侧压溃.

图 4

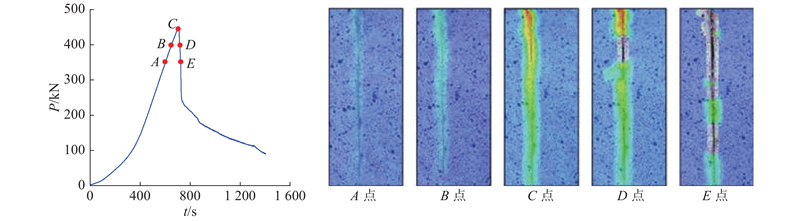

如图5所示为试件B2的荷载-时间t 曲线. 从该曲线上选取A、B、C、D、E 5个点代表不同的荷载时刻,通过DIC技术可以得到这5个荷载时刻对应的试件表面及界面处的主应变云图,分析复合试件界面剪切型裂缝的扩展过程.

图 5

图 5 试件B2主应变云图变化示意图

Fig.5 Illustration of variations of major strain contours of specimen B2

当加载至A点时,UHTCC材料处于近似线弹性状态,受压侧UHTCC表面及界面处均没有裂缝出现. 当加载至B点时,受压侧UHTCC表面和界面处未出现肉眼可见的宏观裂缝. 当荷载达到峰值点C时,界面尖端区域产生肉眼可见的裂缝并开始迅速扩展,随后受压侧UHTCC表面开始出现宏观主裂缝. 当加载至D点时,界面裂缝和受压侧UHTCC表面主裂缝进一步扩展. 当加载至E点时,界面裂缝已扩展完成,UHTCC和钢材几乎已完全脱粘,随后自由端弹出,受压侧UHTCC被压溃.

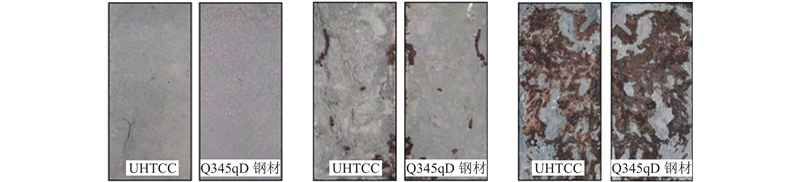

如图6所示为各组试件自由端弹出后的界面破坏特征. 当界面不作处理时,UHTCC一侧表面光滑平整,无片状脱落或剥离,钢材表面大部分保持喷砂抛丸后的粗糙状态,仅小部分表面粘连UHTCC. 当界面处理方式为在钢材表面涂抹丙烯酸黏结剂时,破坏特征是界面处UHTCC一侧表面较平整,有完整的片状脱落及剥离现象出现,界面处钢材整个表面均粘连UHTCC,厚度约为1 mm,基本无钢材裸露. 当界面处理方式为在钢材表面涂抹丙烯酸黏结剂后播撒石英砂时,破坏特征是界面处UHTCC一侧表面粗糙厚度不均,有斑驳状脱落,界面处钢材表面部分粘连UHTCC,中心区域裸露出部分已锈蚀的钢材,黏结层破坏严重.

图 6

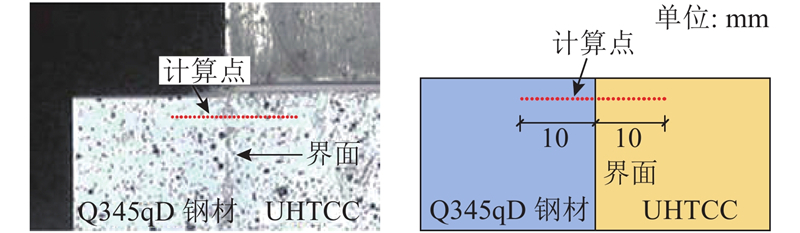

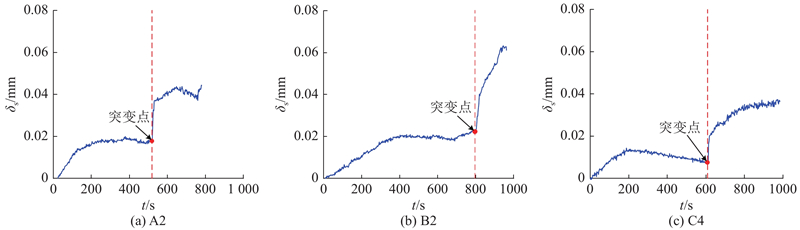

3.2. 利用DIC判断界面发生剪切型断裂的临界荷载

由于各组试件荷载-位移曲线的突变点特征不同,仅根据这些突变点判断界面发生剪切型断裂的临界荷载较缺乏说服力. Yu等[26]的研究表明,当双材料体系的弹性模量相差较大时, 界面的断裂特征不同于单一材料,裂缝扩展时的位移突变与荷载下降不明显,确定临界荷载较困难.

图 7

图 8

图 8 每组代表性试件的滑移位移曲线

Fig.8 Slip displacement curves of representative specimens for each group

图 9

图 9 每组代表性试件的荷载-时间曲线

Fig.9 Load-time curves of representative specimens for each group

3.3. 复合试件界面Ⅱ型断裂韧度KIIc

对于有限尺寸的双材料复合试件,由于界面两侧材料性质不匹配,界面断裂从本质上可以认为是混合型,即界面裂缝尖端同时存在拉应力分量和切应力分量. 当界面裂缝尖端存在各个方向的应力分量时,拉应力分量会削弱界面裂缝间的摩擦力,导致界面间的抗剪切能力降低. 当裂缝尖端应力强度因子KI较大时,会影响KIIc.

为了验证在本文方法下各组复合试件界面发生接近纯剪切型断裂,通过DIC技术测定相应位移,将测得的位移代入式(8)计算ψ,结果见表5. 表中,Pc为UHTCC-钢材界面发生剪切型断裂的临界荷载. 计算结果表明,大部分试件的ψ均接近90°,Ⅰ型断裂分量极小,发生断裂破坏的主导因素为Ⅱ型应力强度因子,可以判定该试验方法下产生的UHTCC-钢材界面裂缝呈现典型的Ⅱ型断裂破坏形态. UHTCC-钢无切口单边对称加载复合试件是进行UHTCC-钢双材料界面Ⅱ型断裂试验及测试KIIc合适的试件形式.

表 5 试件编号及断裂参数

Tab.5

| 试件 | Pc/kN | σc /MPa | KIIc/ (MPa·m1/2) | |ψ|/(°) |

| A1 | 489.51 | 48.95 | 6.89 | 83.16 |

| A2 | 457.93 | 45.79 | 6.44 | 86.22 |

| A3 | 376.91 | 37.69 | 5.30 | 85.95 |

| A4 | 471.98 | 47.20 | 6.64 | 82.19 |

| A6 | 458.32 | 45.83 | 6.45 | 82.86 |

| A7 | 418.81 | 41.88 | 5.89 | 83.68 |

| A9 | 350.57 | 35.06 | 4.93 | 85.80 |

| B1 | 558.38 | 55.84 | 7.86 | 84.17 |

| B2 | 460.62 | 46.06 | 6.48 | 84.57 |

| B4 | 367.78 | 36.78 | 5.18 | 83.89 |

| B5 | 374.74 | 37.47 | 5.27 | 83.08 |

| B6 | 444.13 | 44.41 | 6.25 | 81.76 |

| B7 | 335.10 | 33.51 | 4.72 | 84.71 |

| B8 | 351.28 | 35.13 | 4.94 | 85.01 |

| C1 | 385.09 | 38.51 | 5.42 | 83.13 |

| C2 | 525.86 | 52.59 | 7.40 | 84.08 |

| C4 | 392.78 | 39.28 | 5.53 | 82.16 |

| C5 | 489.59 | 48.96 | 6.89 | 81.91 |

| C8 | 319.30 | 31.93 | 4.49 | 83.61 |

| C9 | 358.42 | 35.84 | 5.04 | 85.75 |

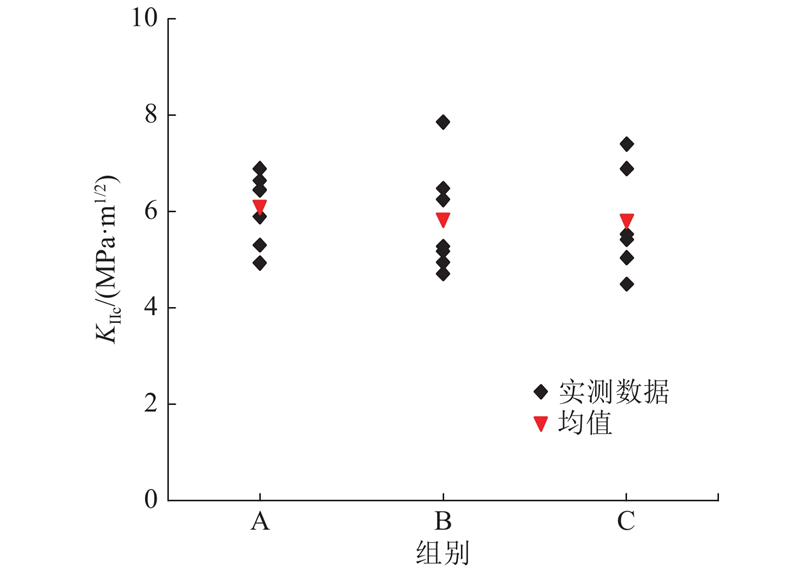

KIIc的计算结果见图10和表5. A、B、C 3组试件的KIIc均值分别为6.08、5.81和5.80,说明UHTCC与钢材之间具有较高的界面剪切断裂韧度,抗剪切性能良好. 在界面处钢材表面涂抹丙烯酸黏结剂和涂抹丙烯酸黏结剂后播撒石英砂这2种界面处理方式对UHTCC与钢材界面剪切型断裂韧度的影响较小,B组与C组的KIIc均值分别为A组的95.6%与95.4%. 从各组试件的试验结果来看,B、C 2组具有更大的离散性,对照3.1节与图7所示的不同组别下试件界面的破坏特征可以看出,在钢材表面涂抹丙烯酸黏结剂和涂抹丙烯酸黏结剂并播撒石英砂增加了界面的复杂程度,使得UHTCC与钢材表面无法获得更良好的接触. 界面黏结剂与UHTCC各自的固化过程及强度形成过程中彼此会相互影响,界面上容易形成初始缺陷,如裂纹和孔洞,降低界面的黏结质量,造成试验结果具有较大的偏差.

图 10

图 10 各组试件的II型断裂韧度

Fig.10 Mode II fracture toughness of each group of specimens

4. 结 论

(1) 基于数字图像相关法的基本原理,利用DIC技术可以有效地采集复合试件界面处的应变场、位移场以及名义韧带尖端处附近点的滑移位移和张开位移. 通过滑移位移的变化曲线寻求突变点,可以进一步判断界面发生剪切断裂的临界荷载.

(2) 利用DIC获取界面处计算区域内关键点的张开位移与滑移位移,计算断裂混合度. 计算结果中绝大部分试件的ψ均接近90°,Ⅰ型断裂分量极小,发生断裂破坏的主导因素为Ⅱ型应力强度因子,可以判定无切口单边对称加载复合试件试验方法下产生的UHTCC-钢材界面裂缝属于Ⅱ型断裂破坏模式. 本文认为UHTCC-钢无切口单边对称加载复合试件是进行UHTCC-钢双材料界面Ⅱ型断裂试验及测试界面Ⅱ型断裂韧度KIIc合适的试件形式.

(3) A、B、C 3组试件的界面剪切型断裂韧度的均值分别为6.08、5.81和5.80,说明UHTCC与钢材之间具有较高的界面剪切断裂韧度,抗剪切性能良好. 在界面处钢材表面涂抹丙烯酸黏结剂和涂抹丙烯酸黏结剂后播撒石英砂这2种界面处理方式对UHTCC与钢材界面剪切型断裂韧度的影响较小,B组与C组的KIIc均值分别为A组的95.6%与95.4%. 由于界面黏结剂与UHTCC各自的固化过程及强度形成过程中彼此会相互影响,使得界面上容易形成初始缺陷,如裂纹和孔洞,降低界面的黏结质量,使得钢材与UHTCC之间的界面更容易发生破坏.

参考文献

典型钢桥面铺装结构的病害分类分析

[J].DOI:10.3969/j.issn.1672-4747.2006.02.021 [本文引用: 2]

Disease analysis and classification of the representative pavements on steel deck

[J].DOI:10.3969/j.issn.1672-4747.2006.02.021 [本文引用: 2]

超高韧性水泥基复合材料研究进展及其工程应用

[J].DOI:10.3321/j.issn:1000-131X.2008.06.008 [本文引用: 1]

A review on the development of research and application of ultra high toughness cementitious composites

[J].DOI:10.3321/j.issn:1000-131X.2008.06.008 [本文引用: 1]

Tensile strain-hardening behavior of polyvinyl alcohol engineered cementitious composite (PVA-ECC)

[J].

Compressive fatigue damage and failure mechanism of fiber reinforced cementitious material with high ductility

[J].DOI:10.1016/j.cemconres.2016.09.019 [本文引用: 1]

Fatigue deformation behavior and fiber failure mechanism of ultra-high toughness cementitious composites in compression

[J].

超高韧性水泥基复合材料单轴压缩疲劳性能研究

[J].

Study on compression fatigue properties of ultra high toughness cementitious composites

[J].

ECC-混凝土黏结界面断裂试验研究

[J].DOI:10.3969/j.issn.1007-9629.2015.06.008 [本文引用: 1]

Experiment study on fracture property of ECC-concrete interface

[J].DOI:10.3969/j.issn.1007-9629.2015.06.008 [本文引用: 1]

ECC与既有混凝土结合面的抗剪性能

[J].

Shear resistance property of ECC-existing concrete interface

[J].

PVA-ECC与既有混凝土黏结面抗渗及劈裂抗拉试验

[J].DOI:10.3969/j.issn.1007-9629.2019.03.005

Impermeability and splitting tensile tests of PVA-ECC and existing concrete bonding interface

[J].DOI:10.3969/j.issn.1007-9629.2019.03.005

Experimental and analytical research on the flexural behaviour of steel-ECC composite beams under negative bending moments

[J].

Fatigue performance of a lightweight composite bridge deck with open ribs

[J].DOI:10.1061/(ASCE)BE.1943-5592.0000905 [本文引用: 1]

Experimental determination of KIIC of normal strength concrete

[J].DOI:10.1007/BF02480670 [本文引用: 1]

A practical testing approach to determine mode II fracture energy GIIF for concrete

[J].DOI:10.1023/A:1007649004465 [本文引用: 2]

Stress analysis for symmetrically loaded bonded layers

[J].DOI:10.1007/BF00018127 [本文引用: 3]

Sandwich test specimens for measuring interface crack toughness

[J].DOI:10.1016/0921-5093(89)90382-1

Mixed mode cracking in layered materials

[J].

Elastic fracture concepts for interfacial cracks

[J].DOI:10.1115/1.3173668 [本文引用: 1]

Q345qD桥梁钢高周疲劳性能及γ-P-S-N曲线试验研究

[J].

Experimental study on high cycle fatigue behavior and γ-P-S-N curves of bridge steel Q345qD

[J].

Experimental study on fracture and fatigue crack propagation processes in concrete based on DIC technology

[J].

Using DIC technique to characterize the mode II interface fracture of layered system composed of multiple materials

[J].DOI:10.1016/j.compstruct.2019.111413 [本文引用: 1]