近年来,将设备维修和生产计划进行整合研究越来越受到学者重视,因为生产设备同时承载维修活动和生产活动,如果分别研究这2类活动,可能出现维修不足或者过度维修,也可能出现订单延迟或缺货的情形[1].

设备维修和生产计划的整合研究主要有2个大方向:1) 设备维修和经济生产批量(economic production quantity, EPQ)的整合研究[2-3],2)设备维修和生产能力有限的多品种批量问题(capacitated lot-sizing and scheduling problem, CLSP)整合研究[4]. 还有少量研究针对短期生产排程和设备维修的整合问题[5]. 本研究针对设备维修和EPQ的整合问题。关于此类问题,目前多数应用的是定期维修策略[6-8],随着传感器技术的发展,设备运行状态的数据获取越来越便捷,越来越多的学者开始关注基于设备退化过程分析的状态维修[9]. 设备退化过程的模型主要有 1)随机过程,如维纳过程[10-11]、伽马过程[12-13]、逆高斯过程[14-15]等;2)随机系数回归模型[16].

目前的退化过程和EPQ的整合研究未见考虑协变量的情况,本研究选择随机系数回归模型对退化过程进行描述,该模型与随机过程模型相比,有更具灵活性和鲁棒性的优点[9]. 本研究进一步考虑产品不合格率的影响,建立维修和生产的单位时间费用模型,求解最优预防性维修状态阈值和最优经济生产批量.

1. 问题描述

设备从更新状态开始运转,进行产品的批量生产,产品的生产率

若设备的状态达到或超过PM阈值

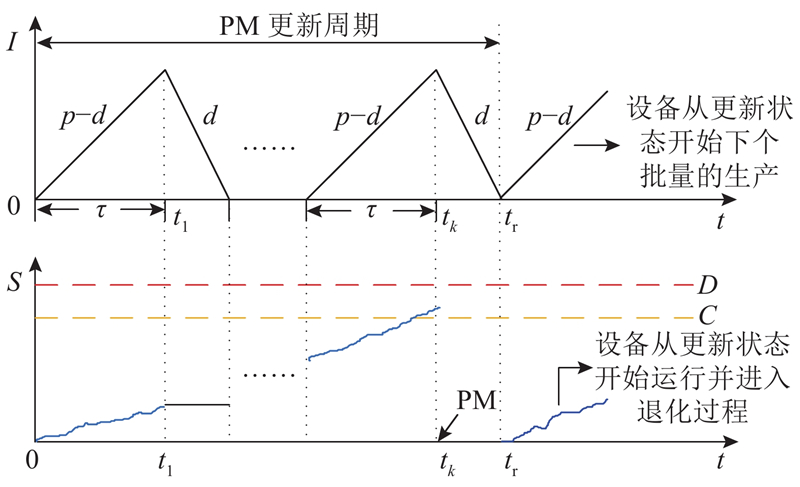

图 1

图 1 生产过程和设备退化过程中的PM更新

Fig.1 Degradation process and production process with PM renewal

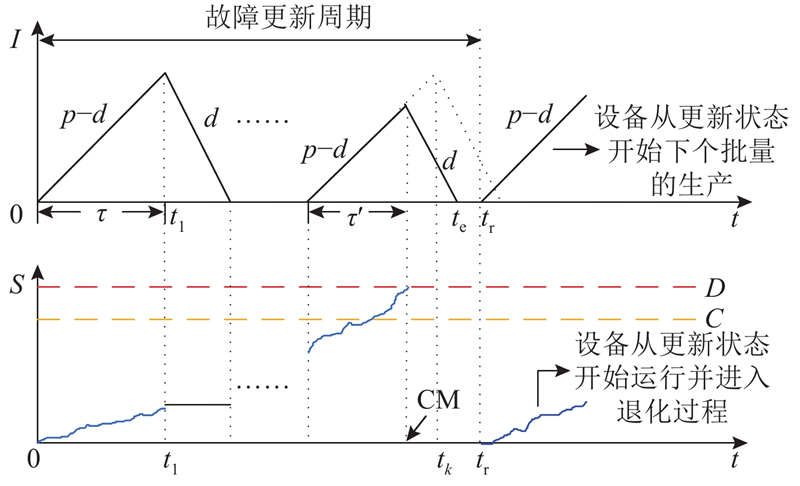

若设备在运行中达到故障阈值D,此时设备发生故障并停机. 如图2所示为生产过程和设备退化过程中的故障更新情况.图中,

图 2

图 2 设备退化过程与生产过程中的故障更新

Fig.2 Degradation process and production process with failure renewal

基于上述PM更新、故障更新状态,运用更新回报定理,建立设备更新周期内的单位时间期望费用模型,包括库存费用、设备调整费用、设备缺货费用、不合格产品处理费用、设备维修费用等. 通过模型优化,求得最优经济生产批量及最优PM更新阈值

2. 模型建立

2.1. 考虑协变量的随机系数回归模型

在退化数据分析中,比例风险模型、加速失效时间模型是考虑协变量的常用基本模型,在此基础上,多种扩展形式的协变量模型被陆续开发和应用. 本研究选择加速失效时间模型分析协变量. 该模型认为协变量与产品的寿命成一定比例. 在使用时间形成函数表达退化过程中,该模型具有短时间内评估设备可靠性与失效率的特征. 本研究使用随机系数回归模型描述退化过程,同时考虑基于加速失效时间模型的协变量影响.

描述设备退化过程的随机系数回归模型的基本形式为

式中:

2.2. 整合模型

2.2.1. PM更新周期内的期望费用和期望周期长度

由问题描述可知,PM更新的情况包括设备状态在

由式(1)可推导得到

同理可得

基于上述分析,可得对任意

式中:

在1个PM更新周期内,1)维修费用方面,单位检测费用为

综合维修、生产、不合格品处理等费用情况,可得1个PM更新周期内的期望总费用为

1个完整的批量从开始生产到消耗完毕,时间长度为

2.2.2. 故障更新周期内的期望费用和期望周期长度

关于故障更新的情况,设备在第k个批量的生产过程中发生故障,即设备状态达到故障阈值D,此时设备停机,进行故障更新.

对于给定的

由公式(7)可得,对于任意

由问题描述可知,设备在生产第k个批量时发生故障,记第k个批量的生产时间为

故障更新周期内的期望库存费用为前k−1个完整批量的期望库存费用

加上第k个批量的期望库存费用

故障更新周期内共进行设备检测k-1次,所以设备检测费用为

故障更新周期内的期望费用为

前k-1个完整批量的期望周期长度为

非缺货状态下从第k个批量开始生产到消耗完毕的期望长度为

缺货状态下从第k个批量从开始生产到故障维修更新完毕的期望长度为

故障更新周期的期望长度为

2.2.3. 单位时间期望费用模型

由式(1)~(17),及更新回报定理[26],可得设备更新的单位时间期望费用为

最小化式(11),得到最优PM更新阈值C*、最优批量生产长度

3. 数值案例

3.1. 案例说明及参数设置

以炼钢厂的除尘风机为例,运算分析所建立的模型. 炼钢厂中除尘风机的状态监测是通过检测其轴承的振幅获取状态值,风机在运行过程中,随着时间的推移其叶片上会逐渐出现黏附物,随着黏附物的增多,叶片转动的平衡性受到影响,轴承振幅有逐渐增加的趋势. 除了时间因素,还有反应风机使用条件的协变量因素. 最主要的协变量因素为风机叶片的转速,不同的转速会影响风机的振幅变化状态. 在应用中,风机轴承的振幅被连续监测,当振幅被监测达到或超过PM更新阈值,或者达到故障阈值时,要对叶片采取动平衡措施(如清理、更换),对风机进行更新,形成1个更新周期. PM更新阈值为决策变量,故障更新阈值为已知参数,一般来源于设备的使用说明书或历史经验判断.

基于式(1)与上述除尘风机情况,考虑协变量的随机系数回归模型为

式中:协变量为转速

涉及的费用和生产类参数,来源于企业调查,产品生产选择钢厂的一种铸管型产品,以吨为单位. 其中生产率p=10,消耗率d=6,单位故障维修时间

3.2. 案例运算

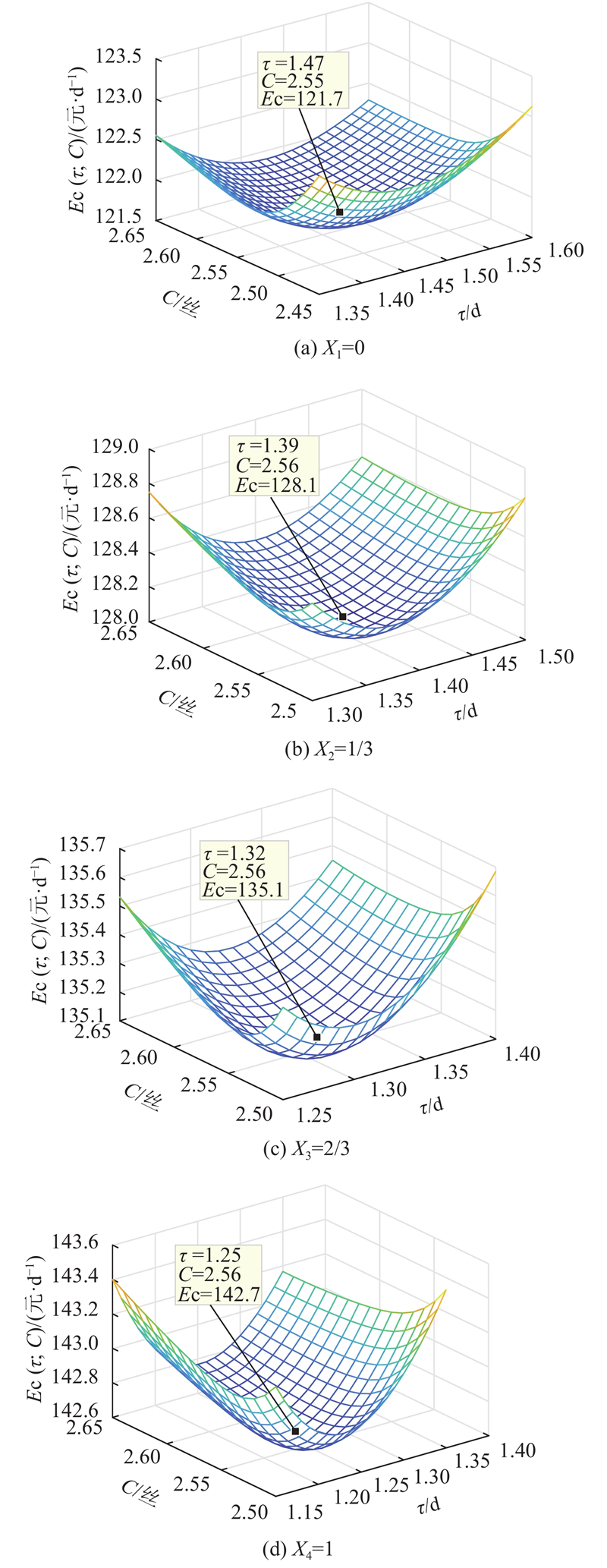

根据式(1)~(20)以及上述参数取值,运用MATLAB进行运算,分别求解得到不同协变量下C、

图 3

图 3 不同协变量取值情况下的单位时间期望费用

Fig.3 Expected cost per unit time with different values of covariate

由图3可知,随着风机转速即协变量的不断增加,1个完整批量的最优生产时间逐渐减小,最优经济生产批量逐渐减少,最优单位时间期望费用逐渐增加,但是设备状态的最优PM更新阈值基本没有变化. 因为随着协变量的增加,风机的使用条件即转速逐渐增大,对风机造成的使用损耗更大,设备的状态更快地达到PM更新阈值或故障阈值,所以要缩短设备的检测周期,尽可能降低设备故障的发生概率,进而降低不良影响的发生. 设备检测周期的缩短,相应增加了设备调整和检测的次数,协变量的增加,给设备运转造成的压力越大,投入设备维护的成本也越高.

为了证明上述结论的可靠性,分别按协变量的9组虚拟取值进行运算,求解

表 1 不同协变量取值情况下的参数最优解

Tab.1

| X | | | |

| 0.1 | 1.45 | 2.55 | 123.6 |

| 0.2 | 1.42 | 2.55 | 125.5 |

| 0.3 | 1.40 | 2.56 | 127.5 |

| 0.4 | 1.38 | 2.56 | 129.5 |

| 0.5 | 1.36 | 2.56 | 131.6 |

| 0.6 | 1.33 | 2.56 | 133.7 |

| 0.7 | 1.31 | 2.56 | 135.8 |

| 0.8 | 1.29 | 2.56 | 138.1 |

| 0.9 | 1.27 | 2.56 | 140.3 |

3.3. 敏感性分析

文中模型涉及的参数较多,在设备运行中,PM阈值的设置和检测区间的确定都是为了能够保障设备的良好运行,尽量避免设备故障的发生,降低企业的经济损失. 因此在模型中需要重点关注故障参数,本研究选择单位故障维修费用

表 2 X=1/3时不同单位故障维修费用情况下的参数最优解

Tab.2

| | | | |

| 300 | 2.61 | 4.0 | 105.3 |

| 400 | 1.81 | 3.34 | 120.2 |

| 500 | 1.39 | 2.56 | 128.1 |

| 600 | 1.28 | 2.52 | 131.3 |

| 700 | 1.21 | 2.51 | 133.4 |

| 800 | 1.17 | 2.50 | 135.0 |

4. 结 论

(1)通过经济生产批量和设备退化过程的整合研究以及案例分析,发现协变量即风机转速的增加使得设备的最优检测周期变短,最优经济生产批量减少,但协变量的变化对最优预防性维修状态阈值基本没有影响. 通过对单位故障费用的取值变动进行敏感性分析,发现随着单位故障费用的增加,最优检测周期和最优预防性状态阈值均有减小的趋势.

(2)运用此模型,可以针对实际中复杂使用条件下的退化数据统计分析问题,提出较为系统的解决方案,为准确分析实际中产品的退化数据、刻画退化规律提供可用工具和方法,改善退化趋势与产品寿命的预测效果,为合理确定产品的维修保障策略、节约寿命周期费用提供支撑.

(3)在本研究的基础上,未来可继续研究和扩展的方面有:1)结合随机过程描述及连续协变量进行更深入的分析;2)考虑不完美维修的情况,即考虑设备的役龄退化,PM维修以一定的概率使得设备的役龄退化但不被更新;3)文中模型还可扩展应用于其他可进行状态监测的设备退化过程分析中,如轴承磨损、疲劳裂纹扩展、密封器件密封性能退化等.

参考文献

劣化系统的生产、质量控制与视情维护联合建模与优化

[J].

Joint optimization of production, quality control and condition-based maintenance for imperfect system

[J].

基于周期性不完全预防性维修的最优经济生产批量决策

[J].DOI:10.12011/1000-6788(2017)10-2621-09 [本文引用: 1]

The decision of optimal economic production lot based on periodic imperfect preventive maintenance

[J].DOI:10.12011/1000-6788(2017)10-2621-09 [本文引用: 1]

Joint optimization of condition-based maintenance and production lot-sizing

[J].DOI:10.1016/j.ejor.2016.02.027 [本文引用: 2]

An integrated preventive maintenance and production planning model with sequence-dependent setup costs and times

[J].DOI:10.1002/qre.2202 [本文引用: 1]

随机机器故障下加工时间可控的并行机鲁棒调度

[J].

Robust scheduling of unrelated parallel machines subject to stochastic breakdowns and controllable processing times

[J].

考虑生产率调整的多产品EPQ与设备维修整合模型

[J].

Integrated EPQ and maintenance model for a multi-product production system with varying production rate

[J].

Joint optimal lot sizing and production control policy in an unreliable and imperfect manufacturing system

[J].DOI:10.1016/j.ijpe.2013.01.031

An optimal production and inspection strategy with preventive maintenance error and rework

[J].DOI:10.1016/j.jmsy.2012.07.010 [本文引用: 1]

Stochastic modelling and analysis of degradation for highly reliable products

[J].DOI:10.1002/asmb.2063 [本文引用: 2]

A prognostic model for stochastic degrading systems with state recovery: application to Li-ion batteries

[J].DOI:10.1109/TR.2017.2742298 [本文引用: 1]

RUL prediction of deteriorating products using an adaptive wiener process model

[J].DOI:10.1109/TII.2017.2684821 [本文引用: 1]

Covariates and random effects in a gamma process model with application to degradation and failure

[J].DOI:10.1023/B:LIDA.0000036389.14073.dd [本文引用: 1]

An efficient method for the estimation of parameters of stochastic gamma process from noisy degradation measurements

[J].

The inverse Gaussian process as a degradation model

[J].DOI:10.1080/00401706.2013.830074 [本文引用: 1]

An inverse Gaussian process model for degradation data

[J].DOI:10.1198/TECH.2009.08197 [本文引用: 1]

Using degradation measures to estimate a time-to-failure distribution

[J].DOI:10.1080/00401706.1993.10485038 [本文引用: 1]

Joint optimal lot sizing and preventive maintenance policy for a production facility subject to condition monitoring

[J].DOI:10.1016/j.ijpe.2015.07.034 [本文引用: 1]

Optimal lot-sizing and maintenance policy for a partially observable production system

[J].DOI:10.1016/j.cie.2015.12.009 [本文引用: 1]

Joint economic design of production, continuous sampling inspection and preventive maintenance of a deteriorating production system

[J].DOI:10.1016/j.ijpe.2015.12.016 [本文引用: 1]

Joint optimization of lot sizing and condition-based maintenance for multi-component production systems

[J].DOI:10.1016/j.cie.2017.06.033 [本文引用: 1]

Integrated production, quality control and condition-based maintenance for imperfect production systems

[J].DOI:10.1016/j.ress.2018.03.025 [本文引用: 1]

基于随机系数增长模型的状态维修与EPQ联合优化

[J].DOI:10.12011/1000-6788-2018-0365-08 [本文引用: 1]

Joint optimization of condition-based maintenance and EPQ based on the random coefficient growth model

[J].DOI:10.12011/1000-6788-2018-0365-08 [本文引用: 1]

数据驱动的可靠性评估与寿命预测研究进展: 基于协变量的方法

[J].

Data driven reliability assessment and life-time prognostics: a review on covariate models

[J].