3D打印混凝土的堆叠成型过程导致孔隙在垂直和水平层、条间的界面处聚集,从而使界面处材料的抗拉强度降低. 目前,人们对不同3D打印材料的层间界面抗拉强度[13-15]、增强层间界面抗拉强度的有效方法[16]、以及打印速度、时间间隔对层间抗拉强度的影响[17-19]展开了较多的研究. 但是,这些研究主要侧重于3D打印结构的层间界面抗拉强度,而对于层间界面抗拉强度与整体材料抗拉强度的对应关系还缺乏系统的研究,3D打印混凝土界面区材料的拉伸曲线与本构模型尚未见诸报道. 对于3D打印混凝土结构性能的理论分析与数值模拟来说,界面区材料的抗拉强度及其拉伸-变形关系至关重要. 故本研究针对现有研究中的不足,开展深入的试验与理论研究. 首先通过直接拉伸试验获得层、条间界面以及基体材料的抗拉强度,然后通过基体与界面间孔隙率的变化规律,确定层间和条间界面的厚度;基于孔隙率建立3D打印混凝土抗拉强度与层条间界面抗拉强度以及极限拉伸应变的对应关系;基于损伤理论,得到3D打印成型混凝土层、条间界面的拉伸本构模型,为打印混凝土结构数值模拟分析提供科学依据.

1. 试验设计

1.1. 试验材料

3D打印混凝土的胶凝材料由42.5快硬早强型硫铝酸盐水泥、S95级矿粉、硅灰组成. 水泥由无锡金鹰建筑材料有限公司提供,比表面积为420 m2/kg,28 d抗压强度为49.6 MPa,具体化学成分如表1所示. 表中,wB表示质量分数,Loss表示烧失量. 矿粉由灵寿县岩行矿产品贸易有限公司提供,比表面积为425 m2/kg,28 d活性指数为96%. 硅灰为上海艾肯国际贸易有限公司提供的硅微粉,平均粒径为0.15~0.20 μm,比表面积为15000~20000 m2/kg. 骨料为35~70目天然石英砂,由新沂市一凡商贸有限公司提供. 添加剂为减水率大于30%聚羧酸系高效减水剂和缓凝剂. 减水剂由江苏苏博特新材料股份有限公司提供,缓凝剂采用上海憎怡实业有限公司提供的酒石酸. 同时添加了日本株式会社可乐丽生产的12 mm长度的聚乙烯醇纤维(PVA),其主要物理力学性能如表2所示. 表中,δ为伸长率,l为长度,D为直径,ft为抗拉强度,E为弹性模量,ρ为密度.

打印混凝土水胶比为0.16,水泥∶矿粉∶硅灰∶砂=5∶4∶1∶3(质量比),减水剂质量为水泥质量的5.0%,缓凝剂质量为水泥质量的0.5%,PVA纤维体积为混凝土体积的1.2%.

表 1 水泥化学成分

Tab.1

| 组分 | wB | 组分 | wB | |

| CaO | 40.68 | MgO | 1.45 | |

| SiO2 | 9.53 | SO3 | 12.42 | |

| Al2O3 | 32.75 | Na2O | 0.08 | |

| Fe2O3 | 1.33 | Loss | 0.11 |

表 2 PVA 纤维主要物理力学性能

Tab.2

| l/mm | D/μm | ft/MPa | δ/% | E/GPa | ρ/(g·cm−3) |

| 12 | 31 | 1600 | 7 | 43 | 1.3 |

1.2. 抗拉试件设计及3D打印制作

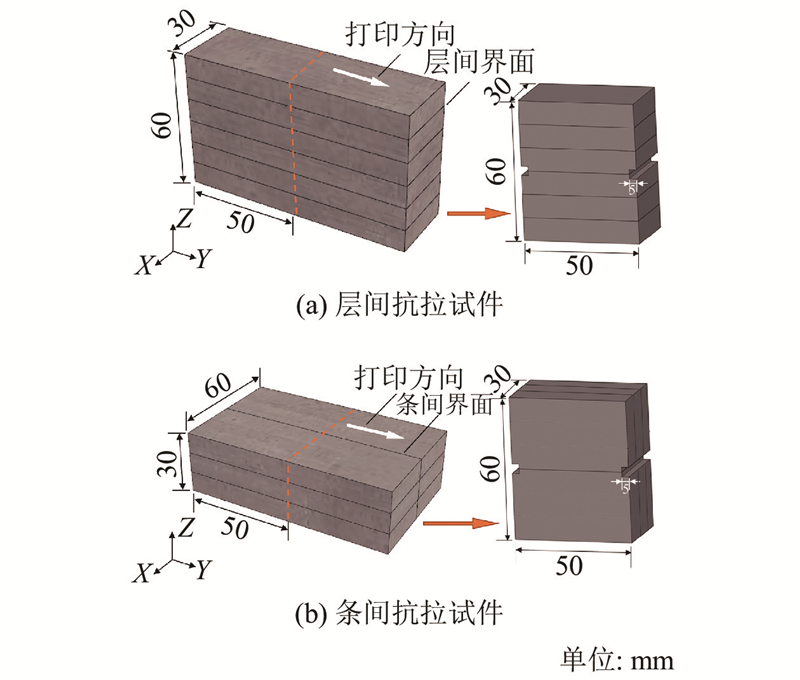

打印设备采用建研华测HC-3DPRT型混凝土(砂浆)3D打印系统,打印头形状为直径30 mm的圆形,所得打印条条宽为30 mm、层高为10 mm. 在试件打印时,打印机水平移动速度设定为30 mm/s,Z轴打印速度设定为10 mm/层.

图 1

图 1 抗拉试件尺寸及层条间界面说明

Fig.1 Size and interface between layers of tensile specimen

1.3. 抗拉性能试验方法

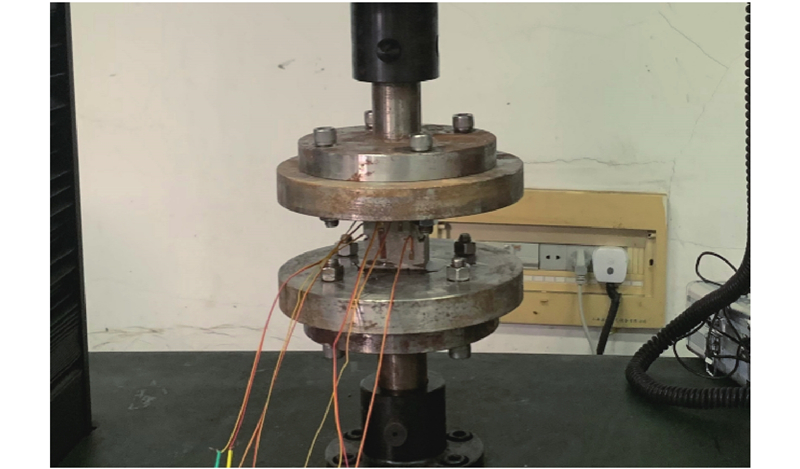

3D打印混凝土层、条间抗拉性能测试采用直接拉伸试验方式,试验装置如图2所示. 在试验时为了增大混凝土与上下钢板之间的结合面积,保证试件在预设的截面处发生破坏,对试块的上下表面进行凿毛处理,并采用353ND环氧树脂将试件固定在加载装置上,环氧树脂固化时间为24 h.

图 2

采用电阻式应变片来监测不同部位混凝土的拉伸变形. 在试验时,在试块的上部和下部分别贴上长5 mm的应变片,对应图3中应变片1和2,并在包含层、条界面和基体材料的部位(即层间整体和条间整体)黏贴长度为20 mm的应变片,对应应变片3,分别用来观测基体材料和包含界面的材料在拉伸荷载作用下的变形规律. 试验采用位移加载,加载速度为0.05 mm/min.

图 3

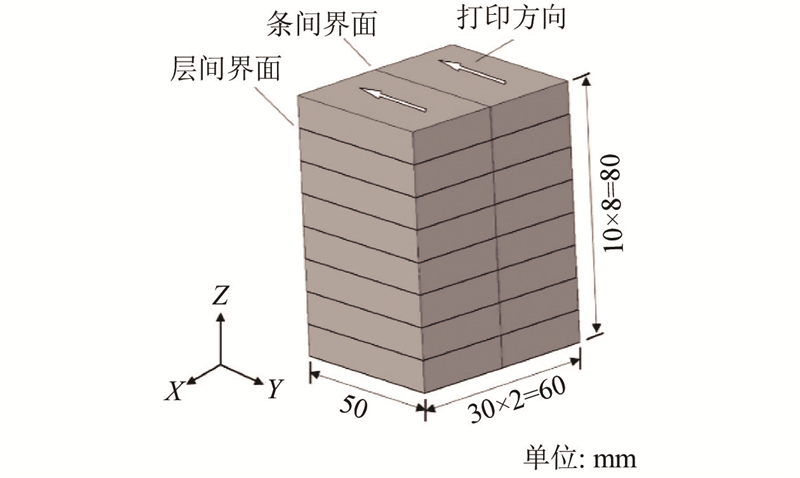

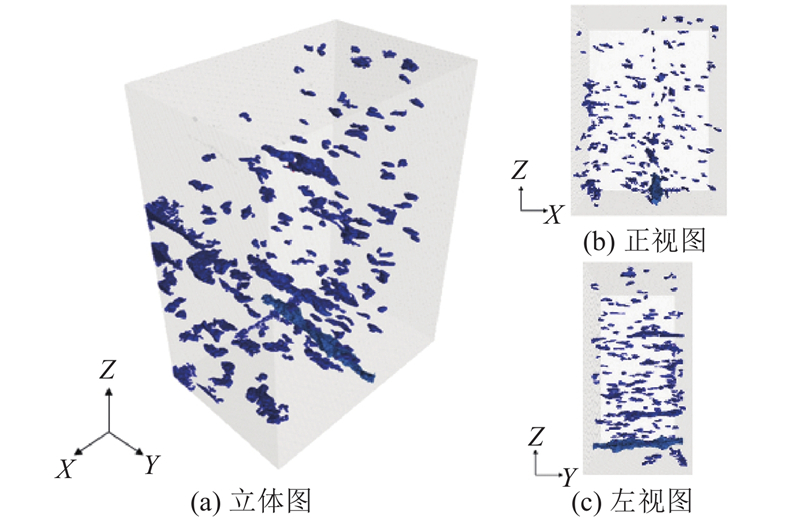

1.4. CT扫描分析

为了探明3D打印混凝土内部的孔隙分布规律,以揭示打印材料抗拉性能差异的内部机理,利用CT扫描技术对打印成型混凝土进行细观结构分析. 试样从3D打印混凝土结构中切割而来,具有完整条间和层间界面,如图4所示. 尺寸约为60 mm(2条,X方向)×50 mm(长,Y方向)×80 mm(8层,Z方向),试样经过清洗烘干处理后,采用Nikon Metris Custom Bay X射线扫描仪进行XCT扫描,设备加速电压为170 kV,电流为150 μA,机器分辨率为24.15 μm.

图 4

2. 试验结果与分析

2.1. 拉伸破坏模式及抗拉强度

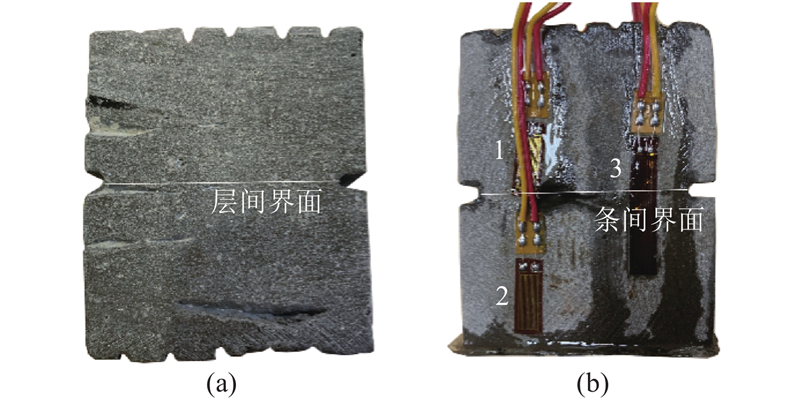

在试件拉伸过程中,裂缝沿着界面迅速开展,试件破坏呈典型的脆性破坏模式,即在试件到达破坏荷载后,裂缝迅速发展并贯通,荷载骤降,跨界面布置的应变片3被瞬间拉断,如图5所示.

图 5

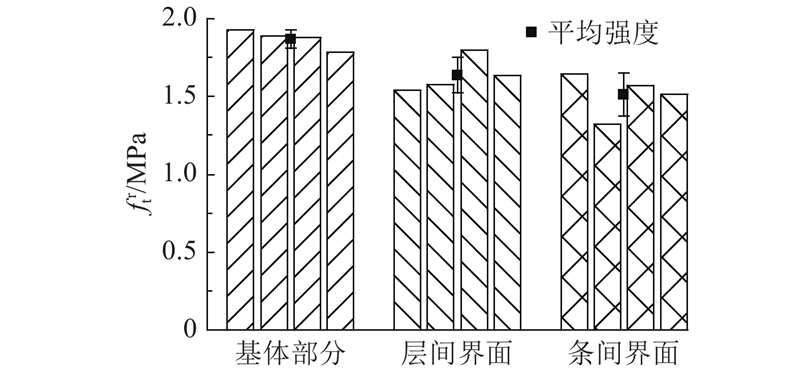

3D打印混凝土基体部分、层条间界面的拉伸强度如图6所示. 拉伸强度表达式如下:

图 6

式中:

图 7

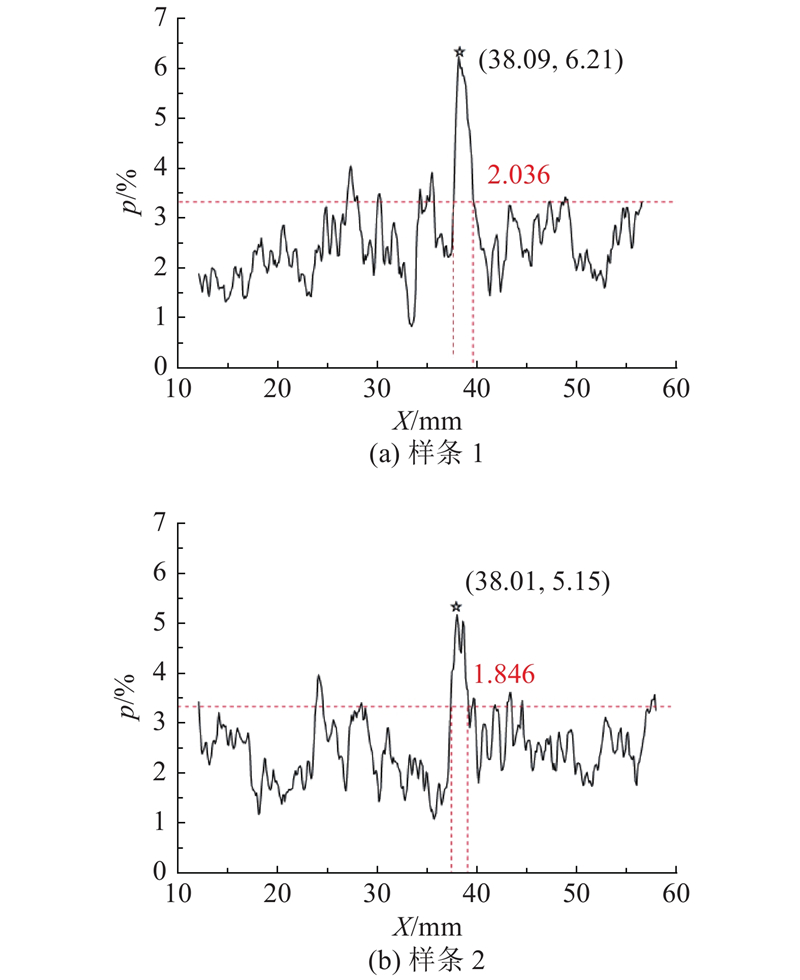

2.2. 打印混凝土中孔隙率的变化

图 8

图 8 打印试件CT扫描3D重建模型

Fig.8 3D reconstruction model of printed specimen by CT scan

图 9

图 10

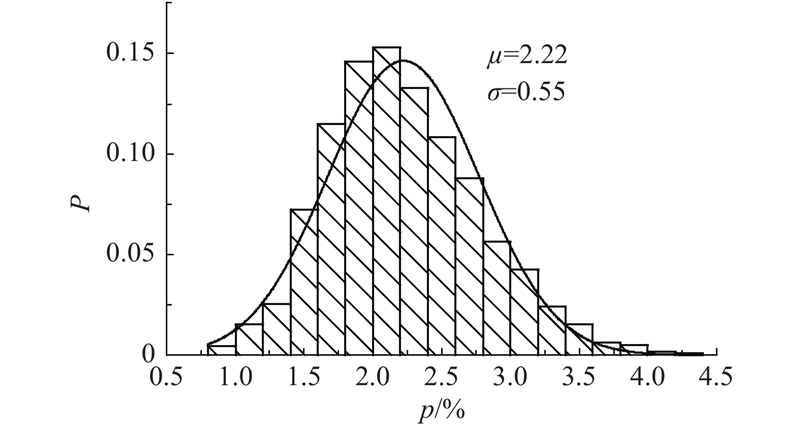

图 10 基体部分孔隙率分布正态拟合结果

Fig.10 Normal fitting results of porosity distribution of matrix parts

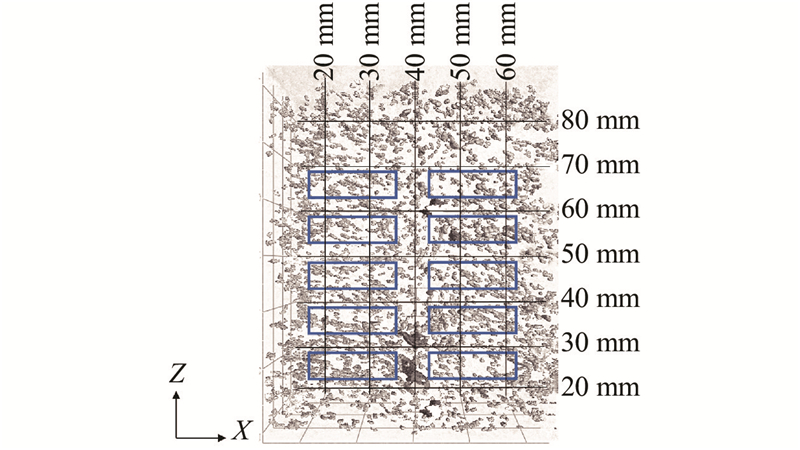

“小概率事件”通常指发生概率小于5%的事件,认为在一次试验中该事件是几乎不可能发生的. 根据2σ原则,数值分布在(μ−2σ,μ+2σ)中的概率为95.44%. 故本研究基于“小概率事件”和假设检验的基本思想,取μ+2σ=3.32%为界限孔隙率,认为大于该孔隙率的部分为界面区域.

为了研究条间(Y方向)孔隙的变化规律,取尺寸为50 mm×40 mm×5 mm(分别对应X、Y、Z方向)的长方体,将打印结构的每一层从整体中分割出来,如图11(a)所示,以规避层间孔隙率的影响. 如图12所示为孔隙率随位置的变化规律. 图中,星形点表示最高点的位置和孔隙率. 可以发现,该位置基本为条间界面所在位置,即条间界面处的孔隙率明显高于基体部分. 以界限孔隙率为界,可以得到条间厚度,即认为图中红色虚线间部分为条间界面部分,得到最小值为0.388 mm,最大值为5.337 mm,平均值为2.120 mm,可见上文对条间界面厚度假设成立. 对条间界面区域的孔隙率取均值,则条间界面孔隙率为4.09%.

图 11

图 12

图 13

现有研究表明[23-25]:混凝土抗压强度以及劈拉强度与孔隙率、孔径大小存在一定的关系,孔隙率越大,强度下降越多. 根据邓朝莉等[26-27]的研究,孔隙率与抗压强度以及劈拉强度存在一定的线性关系,当混凝土的孔隙率增加5%时,混凝土抗压强度将下降20%,劈拉强度下降约15%. 并且,对于强度等级越高的混凝土,强度折减情况越明显[26]. 采用上述线性关系对3D打印混凝土层条间界面的孔隙率和极限拉伸强度进行拟合. 可以看出,基体部分的孔隙率均值为2.22%,层间平均孔隙率为3.82%,条间平均孔隙率为4.09%. 故拟合得到相对极限拉伸强度ft / ftr与孔隙率差值p−p0之间存在如下线性关系:

式中:

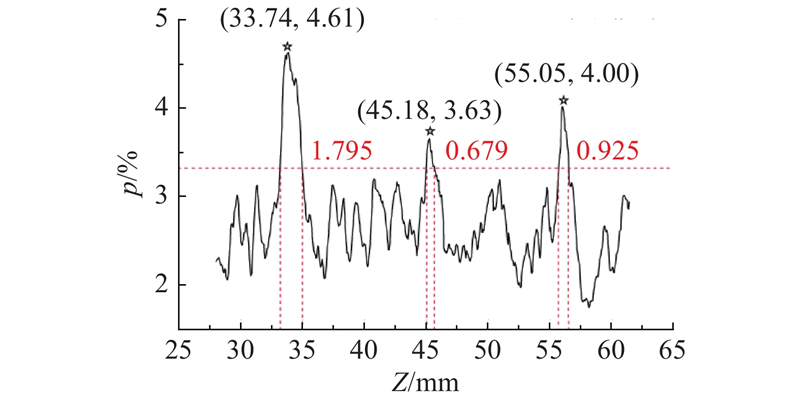

同理,假设孔隙率与极限拉伸应变之间也存在线性关系:

式中:εt、εr t分别为界面区材料、基体部分的极限拉应变.

计算结果与实验结果的对比如图15所示,两者较吻合.

图 14

图 14 孔隙率和极限拉伸强度线性关系拟合曲线

Fig.14 Fitting curve of linear relationship between porosity and ultimate tensile strength

图 15

图 15 孔隙率和极限拉伸应变线性关系拟合曲线

Fig.15 Fitting curve of linear relationship between porosity and ultimate tensile strain

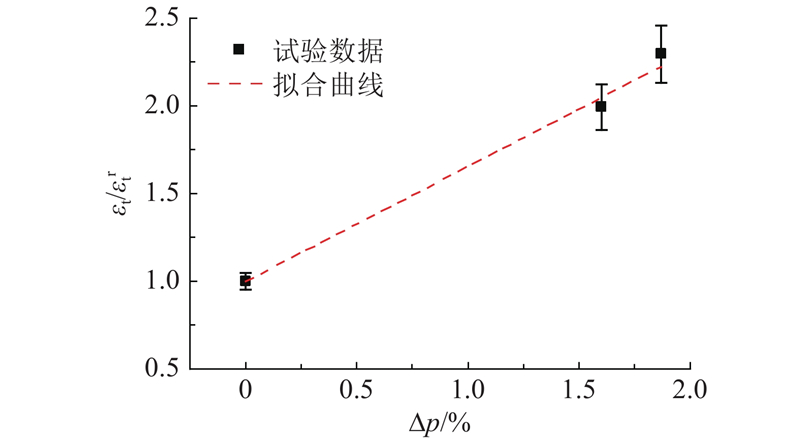

2.3. 拉伸变形曲线

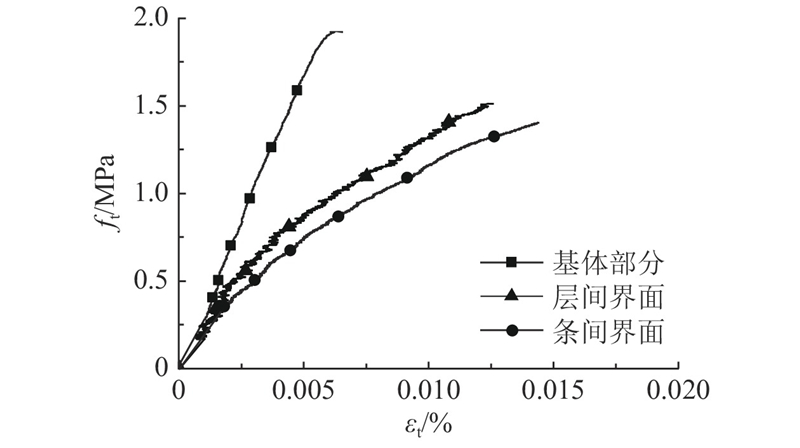

试验得到的打印混凝土典型的拉伸应力-应变曲线如图16所示. 在弹性阶段,包含层间界面与基体材料的层间整体(应变片3)与基体材料(应变片1、2)的受拉曲线几乎没有差别,此时拉伸应力和拉伸应变存在明显的线性关系. 随着微裂缝的出现与开展,与基体材料相比,包含界面的层间整体塑性变形逐渐增大. 当拉伸应力达到拉伸强度时,试件沿着界面被突然拉坏.

由上文的孔隙率分析可知,层间界面厚度约为0.82 mm,条间界面厚度约为2.12 mm. 由应变的数量关系可知,20εC=0.82εC0+9.59εCu+9.59εCd. 其中,εC为包含层间界面的20 mm长应变片测试得到的整体应变,εCu、εCd分别为上、下两半部分基体混凝土的应变,εC0为层间界面的应变,据此得到层间界面的拉伸-变形曲线. 同理,对于条间界面存在数量关系20εT=2.12εT0+8.94εTu+8.94εTd. 据此得到的层、条间界面的拉伸-变形曲线如图17所示,层、条间界面的极限拉伸应变远大于基体材料,约为基体极限拉伸应变的2~3倍. 可以看出,孔隙率不仅影响材料的极限强度,还会对材料的拉伸变形产生显著的影响.

图 16

图 17

图 17 层条间界面与基体材料的拉伸-变形曲线

Fig.17 Tensile stress-strain curves of interfaces and matrix

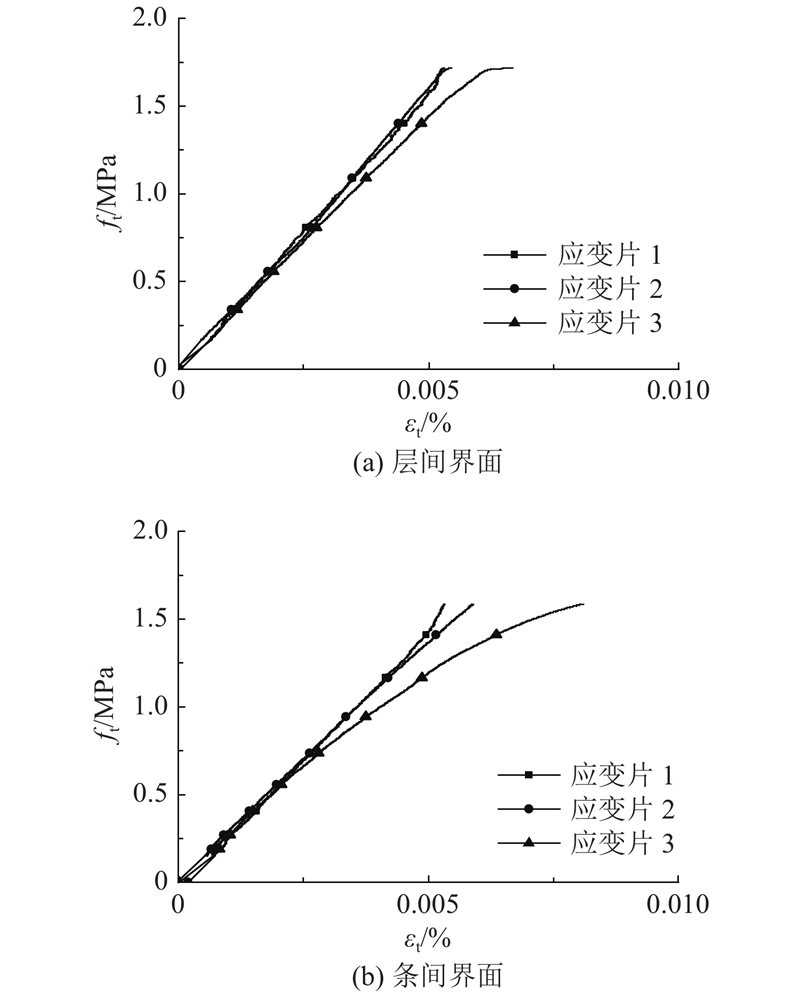

2.4. 拉伸本构模型

根据文献[28]的总结,对于准脆性材料可以采用如下的损伤本构模型来描述其拉伸应力-应变关系:

式中:

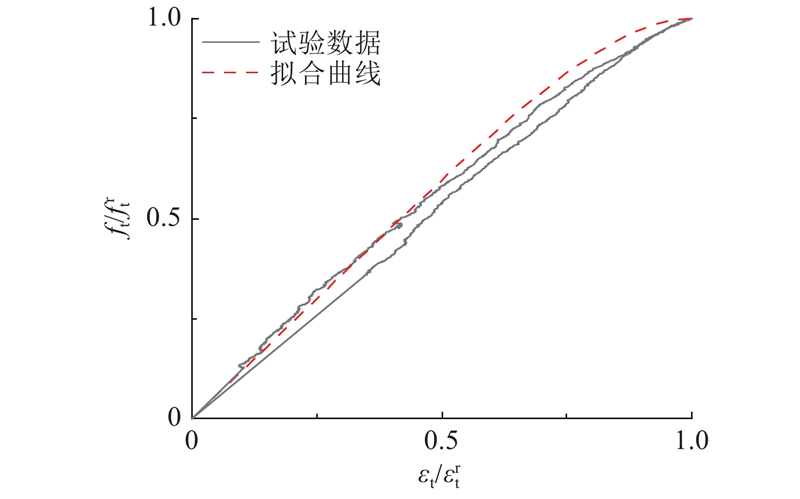

本研究测得的基体材料的抗拉强度为1.914 MPa,极限拉伸应变为0.0061%. 由式(4)~(7)可以计算得到基体材料的受拉应力-应变关系,计算值与试验值的对比如图18所示,两者较吻合.

图 18

定义界面拉伸强度系数μ为界面抗拉强度与基体材料抗拉强度的比值:

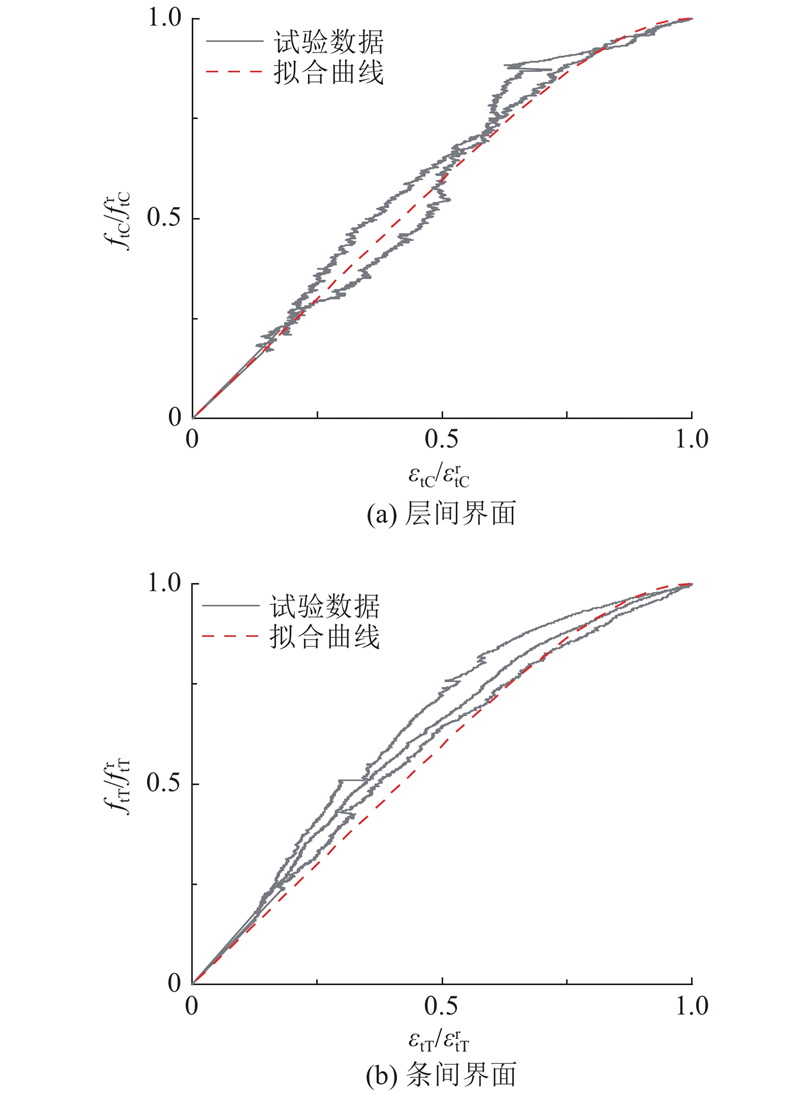

孔隙率、极限应力、极限应变之间的关系如式(2)、(3)所示. 综上即可得到层间拉伸本构模型:

式中:

同理,得到的条间界面受拉应力-应变曲线如图19(b)所示. 可以看出,对于层间及条间界面,其受拉应力-应变关系曲线试验值与计算值较吻合,与基体拉伸曲线相比,界面区域材料的塑性损伤开始得更早,且曲线后半段非线性变形更明显,塑性损伤增速较大.

图 19

图 19 界面受拉应力-应变曲线计算值与试验值对比

Fig.19 Comparison of calculated values and test values of tensile stress-strain curves at interface

3. 结 论

(1)试件受拉破坏均为典型的脆性破坏模式. 层间和条间界面的抗拉强度为1.636、1.514 MPa,分别为基体材料抗拉强度的85.8%、79.4%. 层、条间界面的极限拉伸应变分别为0.0122%、0.0142%.

(2)根据打印成型材料内部孔隙率的变化规律,基于“小概率事件”和假设检验确定界限孔隙率,得到层间界面平均厚度为0.81 mm,条间界面平均厚度为2.12 mm. 基体材料的平均孔隙率为2.22%,层间界面的平均孔隙率为3.82%,条间界面的平均孔隙率为4.09%.

(3)根据实测数据得到材料基体部分拉伸-位移曲线,基于现有塑性损伤混凝土受拉本构,建立3D打印混凝土基体拉伸本构模型. 结合孔隙率和界面拉伸强度系数μ,系统性地建立3D打印混凝土层间和条间界面的拉伸本构模型. 该模型与试验值较拟合,可以较为准确地反映拉伸应力作用下基体材料、层条间界面的力学性能,为数值模拟以及界面力学性能的后续研究奠定基础.

(4)所得到的极限拉伸应变、强度和孔隙率的关系是依据本研究试验结果拟合得到的,下一步宜针对不同强度的打印材料开展更为深入的试验研究与分析,以建立更为普适的预测模型.

参考文献

Fundamentals and applications of 3D printing for novel materials

[J].DOI:10.1016/j.apmt.2017.02.004 [本文引用: 1]

Additive manufacturing of cementitious composites: materials, methods, potentials, and challenges

[J].DOI:10.1016/j.conbuildmat.2019.05.140 [本文引用: 1]

Additive manufacturing in construction: a review on processes, applications, and digital planning methods

[J].DOI:10.1016/j.addma.2019.100894 [本文引用: 1]

A review of the current progress and application of 3D printed concrete

[J].DOI:10.1016/j.compositesa.2019.105533

3D-printed concrete: applications, performance, and challenges

[J].

A systematical review of 3D printable cementitious materials

[J].DOI:10.1016/j.conbuildmat.2019.02.144 [本文引用: 1]

Additive manufacturing (3D printing): a review of materials, methods, applications and challenges

[J].DOI:10.1016/j.compositesb.2018.02.012 [本文引用: 1]

Additive manufacturing: technology, applications, markets, and opportunities for the built environment

[J].DOI:10.1016/j.autcon.2020.103268

Additive manufacturing as an enabling technology for digital construction: a perspective on Construction 4.0

[J].DOI:10.1016/j.autcon.2019.03.011

3-D printing of concrete: beyond horizons

[J].DOI:10.1016/j.cemconres.2020.106070

Extrusion-based additive manufacturing with cement-based materials: production steps, processes, and their underlying physics: a review

[J].DOI:10.1016/j.cemconres.2020.106037

Numerical simulations of concrete processing: from standard formative casting to additive manufacturing

[J].DOI:10.1016/j.cemconres.2020.106075 [本文引用: 1]

Method of optimisation for ambient temperature cured sustainable geopolymers for 3D printing construction applications

[J].

Method of enhancing interlayer bond strength in construction scale 3D printing with mortar by effective bond area amplification

[J].DOI:10.1016/j.matdes.2019.107684 [本文引用: 1]

Measurement of tensile bond strength of 3D printed geopolymer mortar

[J].DOI:10.1016/j.measurement.2017.08.051 [本文引用: 1]

Time gap effect on bond strength of 3D-printed concrete

[J].

3D打印水泥净浆层间拉伸强度及层间剪切强度

[J].

Interlayer bond strength of 3D printing cement paste by cross-bonded method

[J].

Influence of porosity on compressive and tensile strength of cement mortar

[J].DOI:10.1016/j.conbuildmat.2012.11.072 [本文引用: 1]

Porosity, pore size distribution and in situ strength of concrete

[J].DOI:10.1016/S0008-8846(02)00942-0

The relationship between porosity and strength for porous concrete

[J].DOI:10.1016/j.conbuildmat.2011.05.005 [本文引用: 1]

孔隙率对混凝土力学性能影响的试验研究

[J].DOI:10.3969/j.issn.1002-3550.2016.07.011 [本文引用: 2]

Experimental study on mechanical properties of concrete with porosity

[J].DOI:10.3969/j.issn.1002-3550.2016.07.011 [本文引用: 2]

考虑孔隙及微裂纹影响的混凝土宏观力学特性研究

[J].DOI:10.6052/j.issn.1000-4750.2010.10.0742 [本文引用: 1]

Research on the influence of pores and micro-cracks on the macro-mechanical properties of concrete

[J].DOI:10.6052/j.issn.1000-4750.2010.10.0742 [本文引用: 1]