本研究采用连续碳纤维增强相与金属基体同步熔融浸渍、复合、挤出的方式,来实现金属基复合材料增材制造工艺. 通过系统性工艺试验探究碳纤维表面改性对于金属基体与纤维之间浸润复合效果的影响,金属基体丝材送入喷头速度对单道复合材料沉积路径宽度、纤维体积分数及成形质量的影响,沉积路径搭接率对单层复合材料成形质量的影响,并最终实现连续碳纤维增强金属基复合材料薄壁件的直接增材制造,从而验证该工艺方法的可行性. 相关研究成果不仅可以为具有高比强度、高耐磨性、低密度、耐腐蚀、抗疲劳等优良性能的连续碳纤维增强金属基复合材料零部件的结构、功能一体化设计,以及高效率、柔性化、直接增材制造提供工艺研究基础,还有望拓展金属基复合材料增材制造构件在汽车和机床行业中的应用,提高行业新产品的开发效率,减少新产品试制成本,促进行业提升与创新发展.

1. 实验材料与方法

1.1. 实验材料

1.1.1. 金属基体材料及碳纤维

实验所用金属基体材料为东莞市沃昌金属制品有限公司所生产的直径为1.5 mm的锡铋合金丝材(2种合金成分的纯度均为99.9%),该合金的成分配比为Sn48Bi52,熔点为138 ℃.

实验所用碳纤维为日本东丽公司所生产的聚丙烯晴(PAN)系1K碳纤维束,每一束碳纤维含单丝约1000根,单丝直径为6~8 μm.

1.1.2. 电镀铜溶液材料

须对原碳纤维进行高温煅烧去除胶膜,以及电镀铜处理. 配置电镀铜溶液所需原材料为:酒石酸钾钠,分析纯,天津市凯通化学试剂有限公司;硝酸钾,分析纯,洛阳市化学试剂厂;硫酸钾,分析纯,天津市凯通化学试剂有限公司;柠檬酸钾,分析纯,天津市凯通化学试剂有限公司;乳化剂OP-10,化学纯,天津市凯通化学试剂有限公司.

1.2. 实验方法

1.2.1. 碳纤维表面改性及结果表征

在碳纤维增强金属基复合材料增材制造过程中,由于熔融金属表面张力较大,同时碳纤维与金属基体之间不润湿也不反应,较难实时形成良好结合. 因此,本研究首先采用高温煅烧法去除碳纤维表面的有机胶膜,然后采用电镀的方法使碳纤维表面沉积一层铜介质,以增强其与金属基体之间的结合性能.

高温煅烧处理是将碳纤维放入电阻加热炉中,并在400 ℃温度下煅烧40 min,然后随炉冷却,再将碳纤维用去离子水反复冲洗,并置于干燥箱中60 ℃干燥至质量恒定. 电镀铜处理过程如下:首先按照柠檬酸钾100 g/L、硫酸铜50 g/L、硝酸钾12 g/L、酒石酸钾钠10 g/L、乳化剂0.4 g/L的成分配比配置电镀铜溶液,溶剂采用去离子水;将煅烧处理后的碳纤维置入电镀铜溶液中,在1.2 V电压下电镀30 min;再将碳纤维用去离子水反复冲洗;然后置于干燥箱中60 ℃干燥至质量恒定. 最后,采用日本日立公司所生产的S-4800型号扫描电子显微镜对碳纤维表面镀铜层质量进行观察. 同时,采用冷热循环法检测碳纤维表面镀铜层的结合强度. 1)将经高温煅烧和电镀铜处理后的碳纤维置于90~100 ℃的沸水中30 min,然后将碳纤维取出并放入0~5 ℃的冰水中10 min,上述冷热处理过程须循环多次. 2)用上海佑科仪器仪表有限公司所生产的FA1204B型号电子天平称量并计算出经过每一个冷热循环后碳纤维的质量损失率. 镀铜层结合强度差的碳纤维,其表面铜镀层在冷热循环处理过程中会有脱落,碳纤维的质量损失率也会较大.

1.2.2. 连续碳纤维增强金属基复合材料增材制造工艺原理

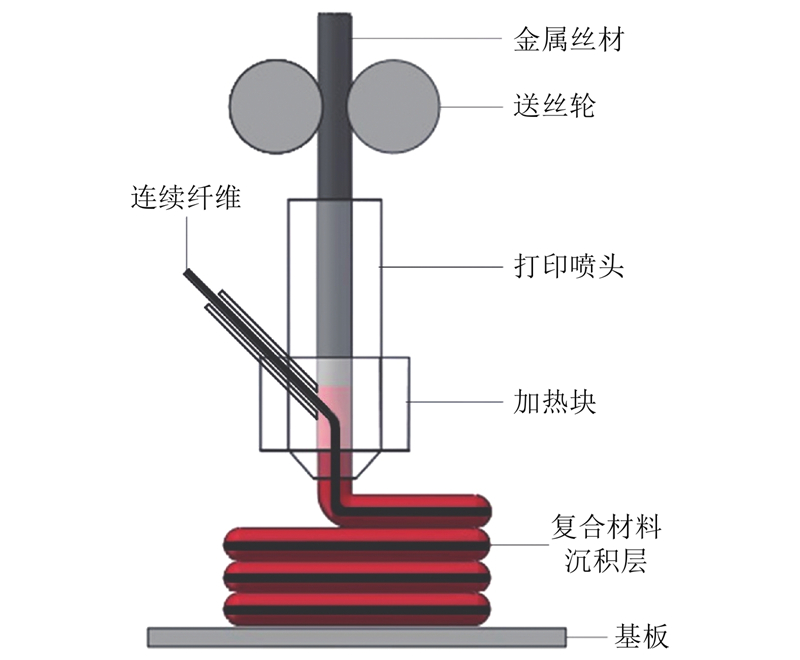

所研究的连续碳纤维增强金属基复合材料增材制造工艺原理如图1所示. 固态金属丝材在送丝轮的驱动作用下被送入下端的打印喷头,并被喷头下部加热块实时、高效熔化;表面改性后的连续碳纤维通过侧向导丝管被同时送入喷头加热熔化腔内,并与熔融金属形成浸渍复合;复合后材料在金属丝材的推动力及自身重力作用下以连续液流的形式向下堆积;打印喷头按照预制零件的截面轮廓和填充轨迹运动,使复合材料液流有选择性地逐层堆积在基板上,最终获得连续碳纤维增强金属基复合材料整体零件.

图 1

图 1 连续碳纤维增强金属基复合材料增材制造工艺原理

Fig.1 Principle of additive manufacturing process of continuous carbon fiber reinforced metal matrix composites

1.2.3. 单道复合材料成形实验

在连续碳纤维增强金属基复合材料增材制造工艺研究过程中,设定打印喷头加热温度θ1=160 ℃,基板加热温度θ2=100 ℃,喷头孔径d=2 mm,喷头距离基板高度h=1 mm,喷头移动速度v1=5 mm/s,在该条件下进行单道复合材料的沉积成形实验.

1)采用一段分区域改性的碳纤维进行单道实验. 截取一段100 mm长的碳纤维,并进行高温煅烧处理,然后将碳纤维分成两部分,一端50 mm长度进行电镀铜处理,另一端50 mm长度不做电镀铜处理,采用该碳纤维丝束进行单道打印成形,最后观察两部分碳纤维分别与金属基体的复合效果,并采用德国徕卡公司所生产的LEICA DMi8型号倒置显微镜平台对2段打印单道的断面进行观察.

2)采用完全改性后的碳纤维进行实验. 通过改变锡铋合金丝材送入喷头的速度v2,来研究其对单道沉积路径宽度w、纤维体积分数φ及成形质量的影响. 单道沉积路径宽度w采用千分尺进行等距多点测量并求平均值的方法获得,纤维体积分数φ通过以下公式计算得到:

式中:Vf为单位时间内所沉积路径中碳纤维的体积,假设单道沉积路径长度与路径内碳纤维长度相等,则Vf可以采用单束碳纤维截面积Sf(按照1000根直径为8 μm碳纤维单丝的总截面积来计算)与喷头移动速度v1的乘积计算;Va为单位时间内所沉积路径中锡铋合金的体积,可以采用锡铋合金丝材截面积Sa与送丝速度v2的乘积得到.

1.2.4. 单层复合材料成形实验

在单道实验的基础上,设定送丝速度v2的值(即确定路径宽度w),通过改变沉积路径搭接率

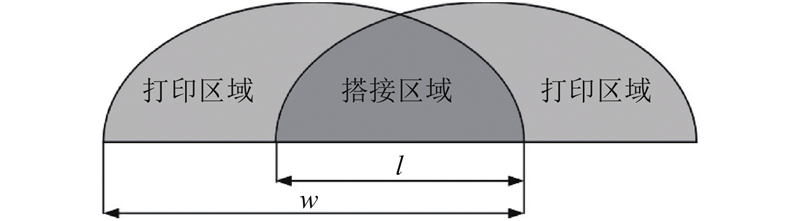

如图2所示为两相邻单道沉积路径之间形成搭接区域的示意图. 图中,l为搭接区域的宽度,则路径搭接率

图 2

图 2 相邻两沉积路径之间形成搭接区示意图

Fig.2 Schematic diagram of overlap region formed between two adjacent trajectories

1.2.5. 复合材料薄壁件成形实验

在上述实验研究以及工艺参数优化的基础上,进行连续碳纤维增强金属基复合材料薄壁件的增材制造,并采用徕卡显微镜观察薄壁件内改性后碳纤维与金属基体的结合情况,从而验证该工艺方法的可行性.

1.2.6. 复合材料力学性能测试实验

设定打印喷头加热温度θ1=160 ℃,基板加热温度θ2=100 ℃,喷头孔径d=2 mm,打印首层时喷头距离基板高度h以及打印层厚为1 mm,喷头移动速度v1=5 mm/s,送丝速度v2=4 mm/s,沉积路径搭接率

2. 实验结果与分析

2.1. 碳纤维表面改性及其与金属基体浸渍复合的实验结果与分析

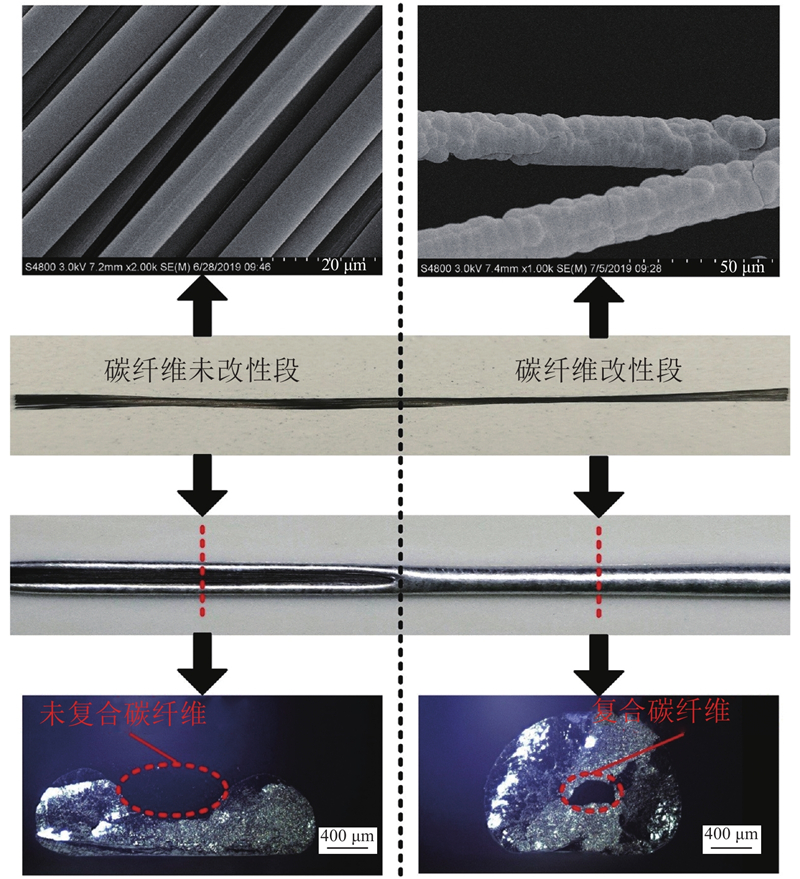

碳纤维表面改性及其与金属基体浸渍复合的实验结果如图3所示. 可以看出,未经改性处理的碳纤维表面由于包裹了有机胶膜,较为光滑. 在采用该段碳纤维与金属基体复合打印的单道路径中,金属基体未能对碳纤维形成完整包覆,碳纤维分散于固化金属基体上部深凹处,这是由于打印过程中未经改性处理碳纤维与熔融金属完全不浸润.

图 3

图 3 碳纤维表面改性及其与金属基体浸渍复合的实验结果图

Fig.3 Experimental results of surface modification of carbon fiber and its impregnation and composite with metal matrix

经改性处理后的碳纤维表面形成了连续致密且厚度较均匀的铜镀层,采用该段碳纤维与金属基体复合打印的单道路径质量较好,金属基体对碳纤维形成了完整的包覆,且碳纤维集中处于固化金属基体中间位置.

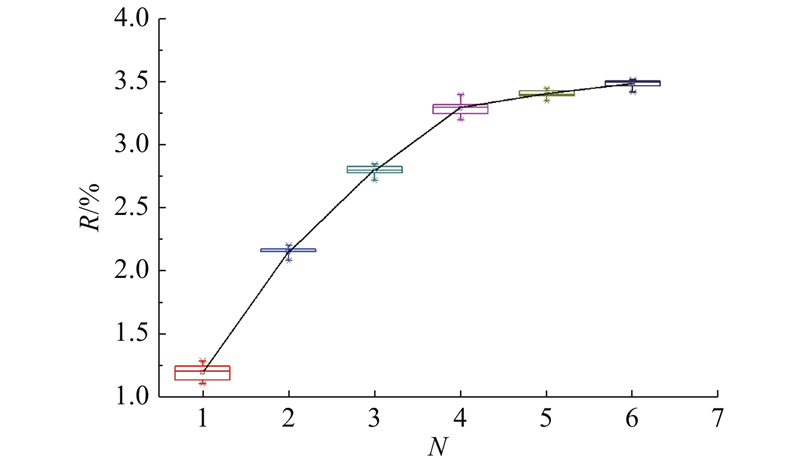

电镀铜碳纤维在经过不同次数冷热循环处理后,其质量损失率的变化曲线如图4所示. 图中,R为质量损失率,N为冷热循环次数. 可以看出,在电镀铜碳纤维经过6次冷热循环后,其质量损失率只有约3.5%,说明镀铜层未发生严重脱落现象,碳纤维表面镀铜层的结合强度较好.

图 4

图 4 镀铜碳纤维冷热循环后质量损失率变化

Fig.4 Change of mass loss rate of copper-plated carbon fiber after cooling and heating cycles

由此可见,对碳纤维进行表面改性处理可以明显改善打印过程中碳纤维与熔融金属的浸渍复合效果,从而有效增强复合后材料的机械性能.

2.2. 单道复合材料成形实验结果与分析

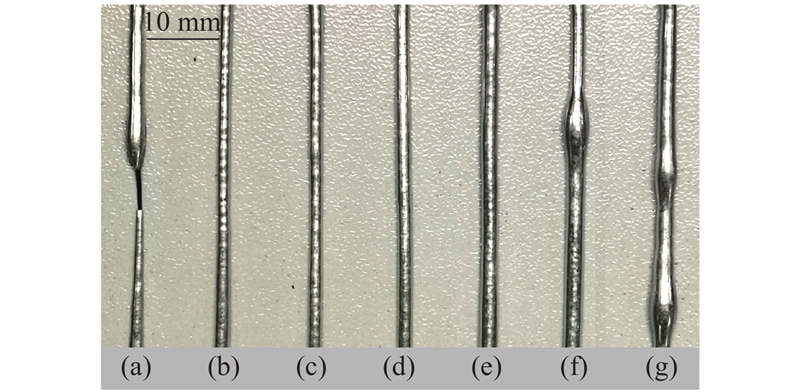

如图5(a)~(g)所示为不同送丝速度(v2=1~7 mm/s)条件下所得复合材料单道沉积路径的形貌.可以看出,当v2=1 mm/s时,单位时间内由打印喷头挤出的熔融金属量较少,不足以填充实际路径,从而导致单道沉积路径中出现熔融金属衔接不上的缺陷;当v2=2、3 mm/s时,由打印喷头挤出的熔融金属量仍然较少,且挤出过程不稳定,导致沉积路径表面质量较差;当v2=4、5 mm/s时,由喷头挤出的熔融金属量与实际路径填充所需量相匹配,此时所沉积路径表面质量也较好;当v2=6、7 mm/s时,喷头所挤出的多余熔融金属在沉积路径中形成过堆积的凸起,进一步影响了沉积路径表面质量.

图 5

图 5 不同送丝速度条件下所得复合材料单道沉积路径的形貌

Fig.5 Morphology of single deposition path of composite material obtained under different wire feeding speed conditions

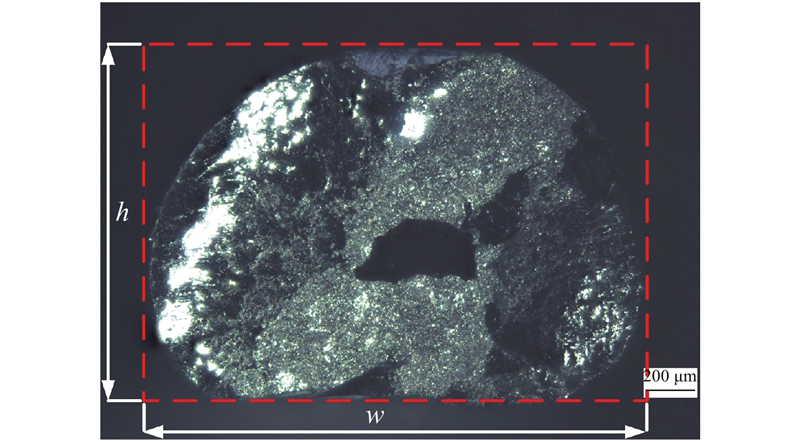

如图6所示为单道沉积路径的断面形貌,假设该断面可以近似为如图所示的矩形,且矩形的高度(即沉积路径高度)为喷头距离基板高度h,矩形的宽度为沉积路径宽度w,则单位时间内所填充路径的材料体积可以表示为

图 6

则单道沉积路径宽度w可以表示为

由式(4)可知,当其他打印参数一定时,随着送丝速度v2的增加,单道沉积路径宽度w也会增大.

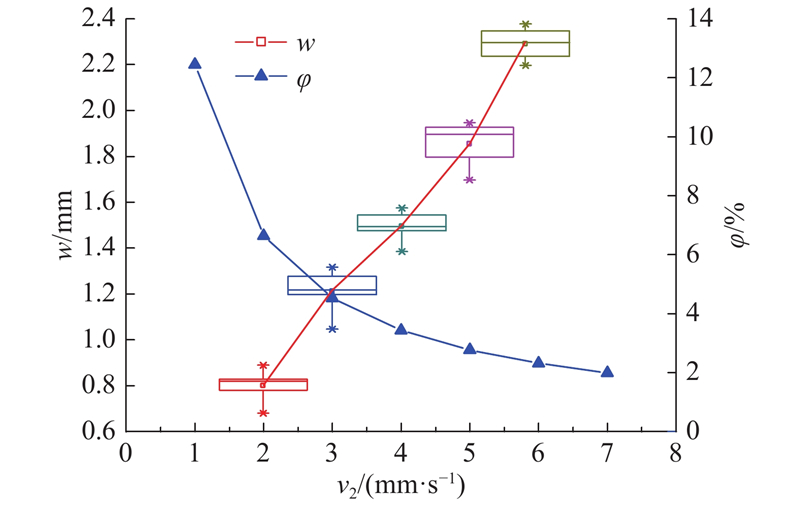

如图7所示为不同送丝速度(v2=1~7 mm/s)条件下所得单道沉积路径宽度w及其纤维体积分数φ的变化曲线. 可以看出,当送丝速度v2=1、7 mm/s时,单道沉积路径质量较差,无法实现路径宽度w的实际测量,因此无数据;当送丝速度v2=2~6 mm/s时,随着v2的增加,单道沉积路径宽度w也逐渐增大;沉积路径内的碳纤维体积分数φ随v2的增加而降低,与式(1)的结果一致;当送丝速度v2=4 mm/s时,单道沉积路径宽度w≈1.5 mm,碳纤维体积分数φ≈3.43%.

图 7

图 7 不同送丝速度条件下所得单道沉积路径宽度及其纤维体积分数的变化曲线

Fig.7 Variation curve of width of single deposition path and its fiber volume fraction under different wire feeding speeds

2.3. 单层复合材料成形实验结果与分析

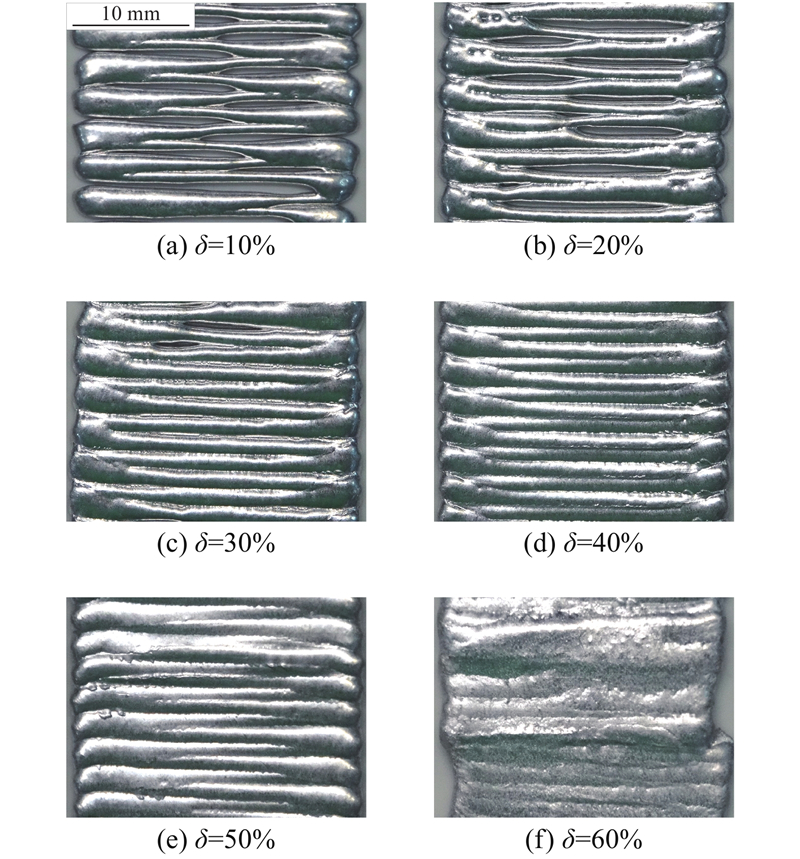

如图8(a)~(f)所示,在送丝速度v2=4 mm/s的条件下,改变沉积路径搭接率(

图 8

图 8 不同搭接率条件下的打印单层表面形貌

Fig.8 Surface topography of printed monolayers under different overlap ratios

2.4. 复合材料薄壁件成形实验结果与分析

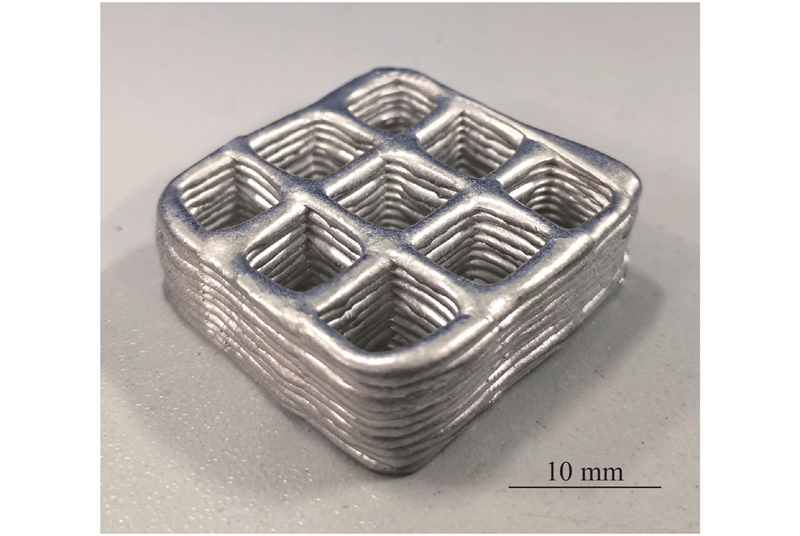

基于以上实验结果,进行连续碳纤维增强金属基复合材料薄壁件的直接增材制造. 如图9所示,该薄壁件共沉积10层,层高1 mm,外形尺寸为22 mm×22 mm×10 mm,壁厚约为1.5 mm.

图 9

图 9 增材制造连续碳纤维增强金属基复合材料薄壁件

Fig.9 Continuous carbon fiber reinforced metal matrix composite thin-walled parts formed by additive manufacturing

如图10(a)、(b)所示分别为薄壁件内部上下层之间熔合情况,以及碳纤维与金属基体的结合情况微观形貌. 可以看出,薄壁件内部未见明显缺陷,在上下层之间形成了较好的金属熔合,而且改性后碳纤维在复合材料零件内部与金属基体形成了较好结合.

图 10

图 10 薄壁件内部碳纤维与金属基体结合的微观形貌

Fig.10 Micro morphology of combination of carbon fiber and metal matrix inside thin-walled parts

2.5. 复合材料力学性能测试实验结果与分析

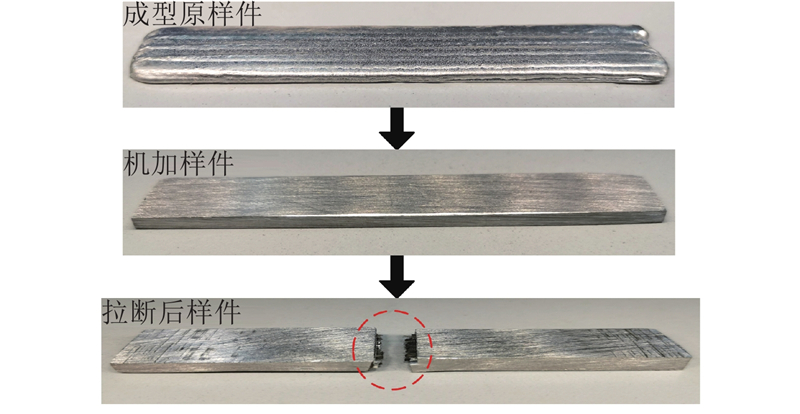

如图11所示为采用增材制造工艺所成型复合材料拉伸实验原样件、机加后样件,以及经过电子万能试验机拉断后样件的照片.

图 11

图 11 沉积成型、机械加工、拉断样件照片

Fig.11 Photographs of deposition molding, machining and breaking samples

试样拉伸性能测试结果显示,采用增材制造工艺所成型连续碳纤维增强金属基复合材料样件的抗拉强度可以达到约111 MPa,相比单一锡铋合金材质零件的抗拉强度(约为75 MPa)提升了48%,可见将表面改性后的连续碳纤维作为增强相添加入金属基体中,可以显著增强复合后材料的机械性能.

3. 结 论

针对具有高比强度、高耐磨性、低密度、耐腐蚀、抗疲劳等优良性能的连续碳纤维增强金属基复合材料的增材制造工艺开展实验研究,有望在汽车、机床这些量大面广机械制造行业中小批量、多品种试制金属模具及零部件的高效率、柔性化制备中得到应用.

(1)采用高温煅烧和电镀铜相结合的处理方法,可以对碳纤维进行有效表面改性,且碳纤维表面镀铜层的结合强度也较好,在打印过程中熔融金属基体与碳纤维之间可以实现良好浸润复合.

(2)在其他工艺参数一定的条件下,送丝速度对单道沉积路径表面质量、路径宽度及其纤维体积分数具有较大影响. 实验表明,当送丝速度为4 mm/s时,单道沉积路径表面质量较好,沉积路径宽度约为1.5 mm,碳纤维体积分数约为3.43%.

(3)在其他工艺参数一定的条件下,沉积路径搭接率对打印单层表面质量具有较大影响. 实验表明,当搭接率为50%时,打印单层表面质量相对较好.

(4)采用增材制造工艺方法,可以实现连续碳纤维增强金属基复合材料薄壁件的直接增材制造,且在薄壁件内部,改性后的碳纤维与金属基体形成了较好的结合.

(5)基于优化后的实验参数所制备连续碳纤维增强金属基复合材料样件的抗拉强度相比单一锡铋合金材质零件的抗拉强度提升了48%,连续纤维对于复合后材料抗拉强度起到了显著增强作用.

致 谢

本研究获得河北科技大学引进人才科研启动基金以及河北省通用航空增材制造协同创新中心资助,特此感谢!

参考文献

SLM of net-shaped high strength ceramics: new opportunities for producing dental restorations

[J].

Microstructure and mechanical behavior of Ti-6Al-7Nb alloy produced by selective laser melting

[J].DOI:10.1016/j.matchar.2011.03.006

High power selective la-ser melting (HP SLM) of aluminum parts

[J].DOI:10.1016/j.phpro.2011.03.035

选区激光熔化成形多孔Ti6Al4V(ELI)合金的拉伸性能及断裂机制

[J].

Mechanical properties and fracture mechanism of porous Ti6Al4V (ELI) alloy fabricated by selective laser melting

[J].

激光体能量密度对激光选区熔化成形TC4钛合金致密化行为的影响

[J].

Effect of laser bulk energy density on densification behavior of TC4 titanium alloy by SLM

[J].

镍基合金Inconel740激光近净成形多方向温度场

[J].

Multi-direction temperature field of Inconel 740 nickel based alloy in laser engineered net shaping

[J].

电子束选区熔化成形316L不锈钢的工艺研究

[J].

Study on the fabrication process of 316L stain-less steel via electron beam selective melting

[J].

电子束选区熔化技术中可控振动落粉铺粉系统的研究

[J].

Study on controllable vibration powder spreading system in electron beam selective melting

[J].

低熔点金属熔融三维直写技术研究

[J].DOI:10.11817/j.issn.1672-7207.2018.10.006 [本文引用: 1]

Three-dimensional direct writing technology of low melting point molten metal

[J].DOI:10.11817/j.issn.1672-7207.2018.10.006 [本文引用: 1]

锌合金熔融沉积三维打印工艺

[J].

Three-dimensional printing technology of zinc alloy fused and deposition

[J].

金属材料喷射沉积3D打印工艺

[J].

Three-dimensional printing technology based on metal spray and deposition

[J].

3D printing of continuous carbon fiber rein-forced thermo-plastic CFRTP tensile test specimens

[J].DOI:10.4236/ojcm.2016.61003 [本文引用: 1]

Characterization of 3D printed long fiber reinforced composite

[J].

Impact damage resistance of 3D printed continuous fiber rein-forced thermoplastic composites using fused deposition modelling

[J].DOI:10.1016/j.compositesb.2018.04.054

Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites

[J].DOI:10.1016/j.compositesa.2016.05.032

3D printing for continuous fiber reinforced thermoplastic composites: mechanism and performance

[J].

纤维增强树脂基复合材料增材制造技术与装备研究

[J].DOI:10.3969/j.issn.1004-132X.2020.02.007

Research on additive manufacturing technology and equipment for fiber reinforced resin composites

[J].DOI:10.3969/j.issn.1004-132X.2020.02.007

Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation

[J].DOI:10.1038/srep23058 [本文引用: 1]

3D printing of continuous fiber reinforced low melting point alloy matrix composites: mechanical properties and microstructures

[J].

Fiber traction printing: a 3D printing method of continuous fiber reinforced metal matrix composite

[J].DOI:10.1186/s10033-020-00447-1 [本文引用: 1]