双螺旋锥形混合器[17]是一种固定混合器,它是在那乌它的基础上发展的一种新型颗粒混合器. 它采用双螺旋结构作为搅拌杆,因此可以在一定程度上避免颗粒混合中死区的产生. 双螺旋锥形混合器不但能较好地应用于颗粒-颗粒体系,还能应用于颗粒-液体体系. 此外,它在大粒径比和大密度比颗粒体系的混合中也表现出较好的混合效果. 由于其具有较高的颗粒混合效率和较低的能耗,其应用领域日益扩大,并被广泛应用于各种各样的过程工程及大规模工业混合中,比如食品工程、制药工程、化学工程和建筑工程等. 然而,目前对于双螺旋锥形混合器的认识主要还是基于生产者的实操经验,对进一步优化设备结构以提高生产效率尚缺乏深入的研究.

目前,对于通过螺旋杆搅拌的固定混合器,已经有不少的研究. 比如,Berntsson等[14]利用近红外光谱定量研究那乌它混合器中颗粒混合的均匀性. Golshan等[15]利用离散单元法(discrete element method,DEM)对那乌它混合器中的颗粒流动进行研究,介绍颗粒的流动模式和操作参数对混合的影响. 对于有螺旋轴的固定混合器,对螺旋轴的研究也较常见. 比如,Qi等[18]研究双螺旋混合器中螺旋螺径比对混合的影响. Bao等[19-20]研究圆筒混合器以及搅拌槽,均发现不同的叶片结构会对混合器的混合产生影响. Osorio等[21]的研究也发现了叶片结构对连续性制药混合器混合会产生影响,但是随着叶片旋转速度的增加,叶片结构的影响减弱. 对双螺旋锥形混合器而言,笔者[22-23]之前也研究了其中颗粒的流动模式,以及其螺旋自转和公转速度对颗粒混合的影响,同时还比较了双螺旋混合器对不同粒径比的双组份颗粒的混合效率. 然而,研究主要还是着重于操作工况对混合效率的影响,并没有涉及混合器本身结构,比如叶片结构对混合的影响. 因此,螺旋叶片结构对双螺旋锥形混合器混合效率的影响还有待探究.

离散单元法[24]可以准确地描述颗粒流动在颗粒和系统尺度上的力学行为,是研究颗粒流动可靠且有力的工具,在颗粒材料的研究中得到了广泛的应用[2, 5, 10]. 近年来,随着计算机计算能力的不断提高,DEM在工业领域的应用受到了研究人员的密切关注,并将其用来解决实际工程问题. 然而,在采用DEM对大规模工程问题进行模拟时,还是受到计算机计算能力的限制. 因此,笔者在之前的工作中也提出了针对这类强制混合问题的粗颗粒模型[23]. 借助粗颗粒模型可以大大节省计算成本,将大规模问题简化为小规模问题,让模拟研究实际工程问题成为可能. 对于针对双螺旋锥形混合器叶片结构对颗粒混合影响的研究,利用DEM来实现,是一种更加高效且经济的方式.

本研究在之前研究双螺旋锥形混合器的基础上,进一步研究双螺旋叶片结构对混合器混合的影响. 借助DEM开展数值模拟,研究螺旋的螺径比以及双螺旋叶片直径比对混合的影响,同时研究工业上较为关注的设备功率和磨损问题.

1. 计算模型

1.1. 颗粒模型

采用球形模型来描述颗粒形状. 在DEM中,颗粒的运动满足牛顿第二运动定律. 具体来说,对颗粒i,设其质量为mi,转动惯量为Ii,则其平移运动和旋转运动表达式如下:

式中:vi为颗粒速度,g为重力加速度,ni为与颗粒碰撞的所有颗粒以及壁面的数量,

式中:kn、kt分别为法向和切向弹性系数,ηn、ηt分别为法向和切向阻尼系数,

则按照如下公式进行计算:

式中:fs为滑动摩擦系数.

切向力矩计算公式为

式中:n为法向单位向量,r为球形颗粒的半径.

1.2. 混合指数

式中:S2为实际混合方差,S02、SR2分别是完全分离和完全混合时的方差.

式中:φ为一种颗粒所占的体积分数,k为计算域中样本总数,

1.3. 功率模型

在每个时间步,螺旋叶片通过其和每个颗粒之间的接触点对颗粒施加力,从而保持粒子的运动. 在每个时间步,设备总功率是所有颗粒和螺旋叶片之间的接触点的速度和力的点积之和,定义为

式中:P为总功率,Fi为螺旋叶片在接触点i处对颗粒施加的力,Vi为接触点i的速度,q为每个时间步颗粒和螺旋叶片之间接触点的总数.

1.4. 磨损模型

式中:t0、t1分别为碰撞开始和结束的时间. 注意,当

2. 数值模拟条件

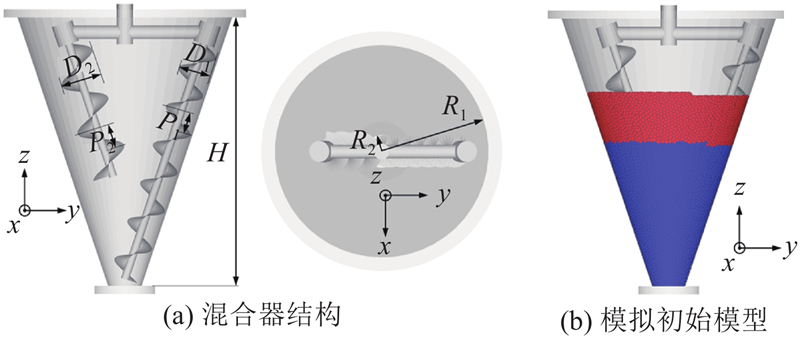

本研究使用自主开发的DEM程序DEMSLab进行模拟,程序的准确性已经得到实验的验证[12, 22-23]. 双螺旋锥形混合器的基本结构如图1(a)所示. 混合器外壳是一个顶部半径为400 mm、底部半径为62.5 mm、高为1000 mm的倒立的圆台. 混合器的内部有2根一长一短的螺旋杆,它们通过一个旋转支架连接. 在设备运行过程中,外壳体固定,2根螺旋杆通过旋转支架实现公转,同时它们各自又在自转. 这样就带动了颗粒运动,实现颗粒混合. 根据笔者之前的研究[22-23],将公自转速度比设置在使颗粒混合效率相对较高时的值,即双螺旋公转和自转速度(长短颗粒自转速度一致)分别设置为1.43、66.85 r/min. 根据经验和颗粒总体积占设备总容积的比例测算,得出颗粒的填充高度为720 mm. 具体的双螺旋锥形混合器的相关参数可以参考表1.

图 1

表 1 双螺旋锥形混合器模拟中使用的各项参数

Tab.1

| 类别 | 参数 | 数值 |

| 混合器参数 | 材料 | 钢 |

| 设备的维氏硬度 HV | 370 | |

| 顶部半径 R1/mm | 400 | |

| 底部半径 R2/mm | 62.5 | |

| 高度 H/mm | 1 000 | |

| 初始填充高度/mm | 720 | |

| 自转速度 Ω1/(r·min−1) | 66.85 | |

| 公转速度 Ω2/(r·min−1) | 1.43 | |

| 螺距 P1/mm | 90、120、150、180、210 | |

| 螺距 P2/mm | 112.5、150.0、187.5、225.0、262.5 | |

| 螺旋直径 D1/mm | 120 | |

| 螺旋直径 D2/mm | 90、120、150、180、210 | |

| 颗粒参数 | 颗粒直径 d/mm | 13.5 |

| 颗粒密度/(kg·m−3) | 2 600 | |

| 颗粒数量 | 40 740 | |

| 碰撞参数 | 摩擦系数 | 0.3 |

| 弹性恢复系数 | 0.9 | |

| 法向弹性系数 kn/(N·m−1) | 2.9 × 104 | |

| 切向弹性系数 kt/(N·m−1) | 1.2 × 104 | |

| 时间步长/s | 1 × 10−4 |

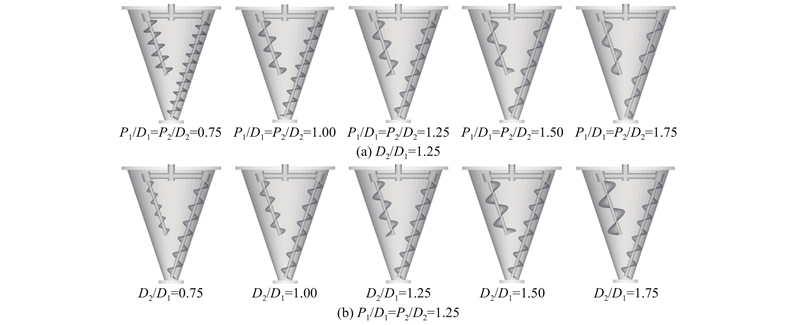

为了研究双螺旋叶片结构对颗粒混合的影响,选取多种不同尺寸的螺距和螺旋直径,进行对比研究. P1、D1分别表示长螺杆的螺距和螺旋直径,P2、D2分别表示短螺杆的螺距和螺旋直径. 为了研究螺距和直径的比值(螺径比,P1/D1和P2/D2)对混合器混合效果的影响,将短长螺旋直径比(螺旋直径比,D2/D1)设置为1.25,选取0.75、1.00、1.25、1.50、1.75这样5组螺径比进行对比研究. 须注意的是,为了便于比较,将长短螺杆的螺径比设置为同一值. 为了研究螺旋直径比对混合器混合效果的影响,将螺径比设置为1.25,选取0.75、1.00、1.25、1.50、1.75这样5组螺旋直径比进行对比研究. 具体的算例设置可以参考表2,双螺旋叶片结构如图2所示.

表 2 双螺旋锥形混合器模拟算例

Tab.2

| 算例编号 | P1/mm | P2/mm | D1/mm | D2/mm | P1/D1=P2/D2 | D2/D1 |

| 1 | 90 | 112.5 | 120 | 150 | 0.75 | 1.25 |

| 2 | 120 | 150.0 | 120 | 150 | 1.00 | 1.25 |

| 3 | 150 | 187.5 | 120 | 150 | 1.25 | 1.25 |

| 4 | 180 | 225.0 | 120 | 150 | 1.50 | 1.25 |

| 5 | 210 | 262.5 | 120 | 150 | 1.75 | 1.25 |

| 6 | 150 | 187.5 | 120 | 90 | 1.25 | 0.75 |

| 7 | 150 | 187.5 | 120 | 120 | 1.25 | 1.00 |

| 8 | 150 | 187.5 | 120 | 180 | 1.25 | 1.50 |

| 9 | 150 | 187.5 | 120 | 210 | 1.25 | 1.75 |

图 2

3. 结果与讨论

3.1. 螺径比及螺旋直径比对混合的影响

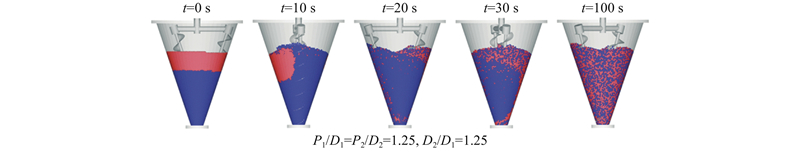

图 3

图 3 颗粒混合状态随时间变化正视图(算例3)

Fig.3 Simulated snapshots of front view of granular mixing condition for case 3

图 4

图 4 算例1、3、5中颗粒混合状态随时间变化轴截图

Fig.4 Simulated axial snapshots of granular mixing condition for cases 1,3 and 5

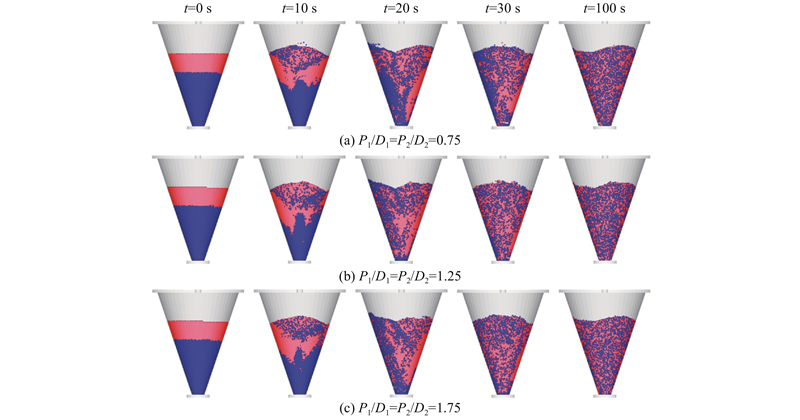

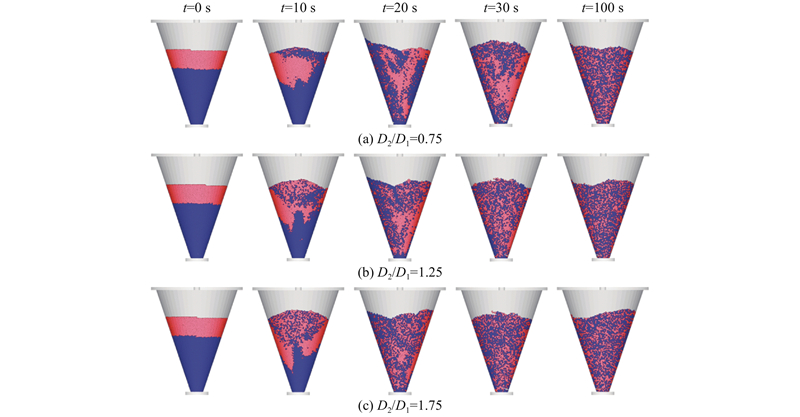

如图4所示为算例1、3、5中颗粒从完全分离到均匀混合的过程. 在这些算例中,螺旋叶片的螺旋直径比相同,螺径比不同. 可以看出,不同结构的螺旋叶片在运行100 s后,都可以将颗粒物料完全混合. 但是混合过程中,还是有细微差别. 比较时间为10 s时的混合状态图,不难发现算例3上部分颗粒往下部分颗粒(红色颗粒往蓝色颗粒)渗透的范围明显大于算例1和5,说明其颗粒混合效率较高. 同时,比较时间为20 s时的混合状态图,也可以发现算例3中2种颗粒的区分界限相比算例1和5更不明显. 在时间为30 s时,算例3中2种颗粒已经混合较好,而算例1还有明显的颗粒分区. 因此,基本上可以判定算例3的混合效率优于算例1和5,而算例5的混合效率要优于算例1.

同样地,为了比较在相同的螺径比下,不同的螺旋直径比对颗粒混合的影响,制作算例6、3、9的颗粒混合状态随时间变化的轴截图,如图5所示. 同样发现,在运行100 s后,不同结构的螺旋叶片都可以将颗粒物料完全混合. 仔细对比每个时刻的混合状态图,发现在时间在10 s时,算例9上部分颗粒往下部分颗粒(红色颗粒往蓝色颗粒)渗透的范围明显最大,算例6最小. 比较在20、30 s的混合状态图,也不难发现算例9中2种颗粒较快达到了均匀混合,算例3次之.

图 5

图 5 算例6、3、9中颗粒混合状态随时间变化轴截图

Fig.5 Simulated axial snapshots of granular mixing condition for cases 6,3 and 9

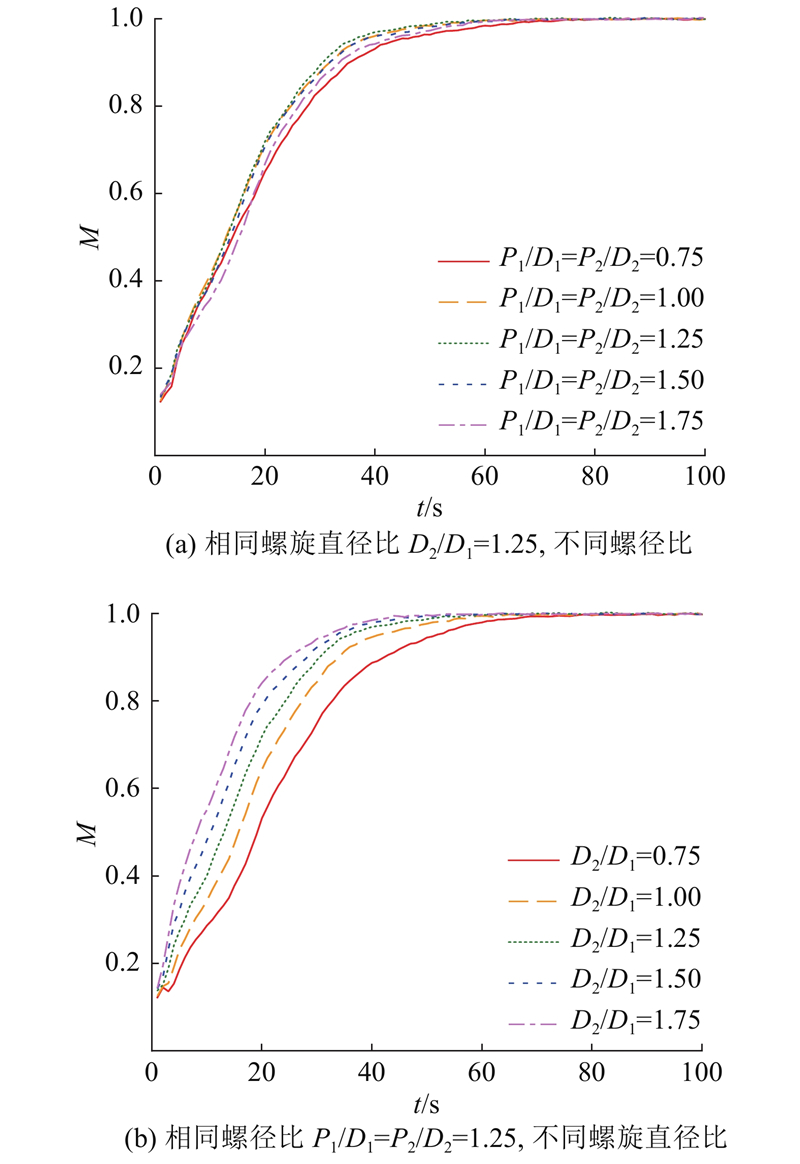

为了更加清晰准确地比较不同螺旋叶片结构对混合的影响,采用Lacey混合指数[26]定量描述各算例中颗粒混合程度随时间的变化. 计算方法参考式(8). 根据要在每个取样网格中保持合适的颗粒数目的原则,将计算域划分为20 × 20 × 20(x × y × z)的网格. 须注意的是,虽然采用不同数目的网格会对混合指数产生影响,但是不会影响混合指数相对趋势的变化. 各算例间的混合指数对比如图6所示. 如图6(a)所示,在不同螺径比的情况下,颗粒混合指数整体变化趋势相似,而且最终都能达到完全混合状态,这与对轴截图比较得出的结论一致. 由图6(b)可以看出,在不同螺旋直径比的情况下,颗粒最终都能达到完全混合状态,但是混合过程中的混合效率有明显差异. 为了方便比较,将混合指数达到99%以上认定为完全混合,那么混合效率可以通过达到完全混合状态的时间来比较. 结果显示,D2/D1 = 0.75、1.00、1.25、 1.50、1.75,达到完全混合的时间分别为67、58、52、46、43 s,即随着螺径比的增大,颗粒混合效率持续增大,在螺旋直径比D2/D1=1.75时,颗粒混合效率最好. 因此,采用更大的短螺杆的螺旋叶片直径可以带来更高效的混合,但是它也要受到螺旋混合器尺寸以及长短螺杆之间的空间尺寸的限制,不能无限增大.

图 6

3.2. 设备功率比较

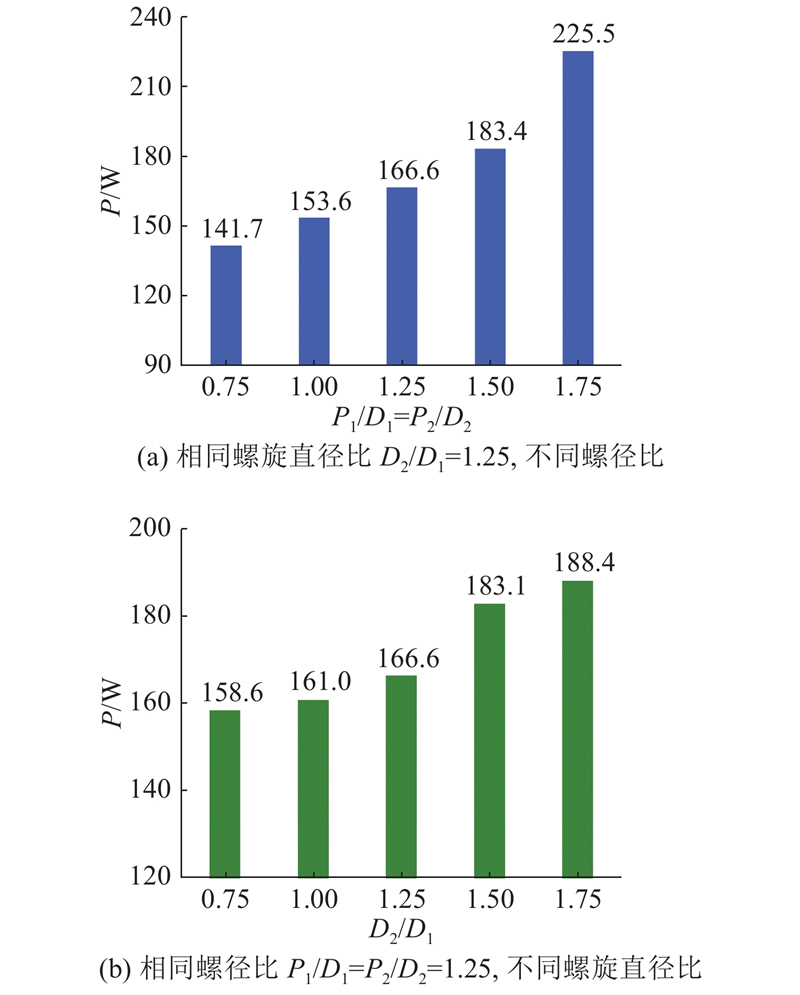

设备功率一直是工业上较为关注的参数,它和设备能量消耗直接相关. 因此从实际应用出发考虑,计算不同螺旋叶片结构的设备功率情况,如图7所示,计算方法参考式(12). 须注意的是,这里得到的功率是在完全理想状态下的,不考虑机械能损失和电动机效率,会比实际工程中的小. 因此,更关注的是不同设备结构之间的功率比较. 如图7(a)所示,随着螺杆螺径比增大,设备功率增大. 以P1/D1=P2/D2=0.75的功率为1.00,则P1/D1=P2/D2=1.00、1.25、1.50、1.75的功率分别为1.08、1.18、1.29、1.59;如图7(b)所示,随着双螺杆螺旋直径比的增大,设备功率增大,但是一开始的变化较小. 以D2/D1=0.75的功率为1.00,则D2/D1=1.00、1.25、1.50、1.75的功率分别为1.02、1.05、1.15、1.19. 结合颗粒混合效率来看,采用功耗相对不高、混合效率较高的算例3中的叶片结构,是较好的选择.

图 7

3.3. 设备磨损比较

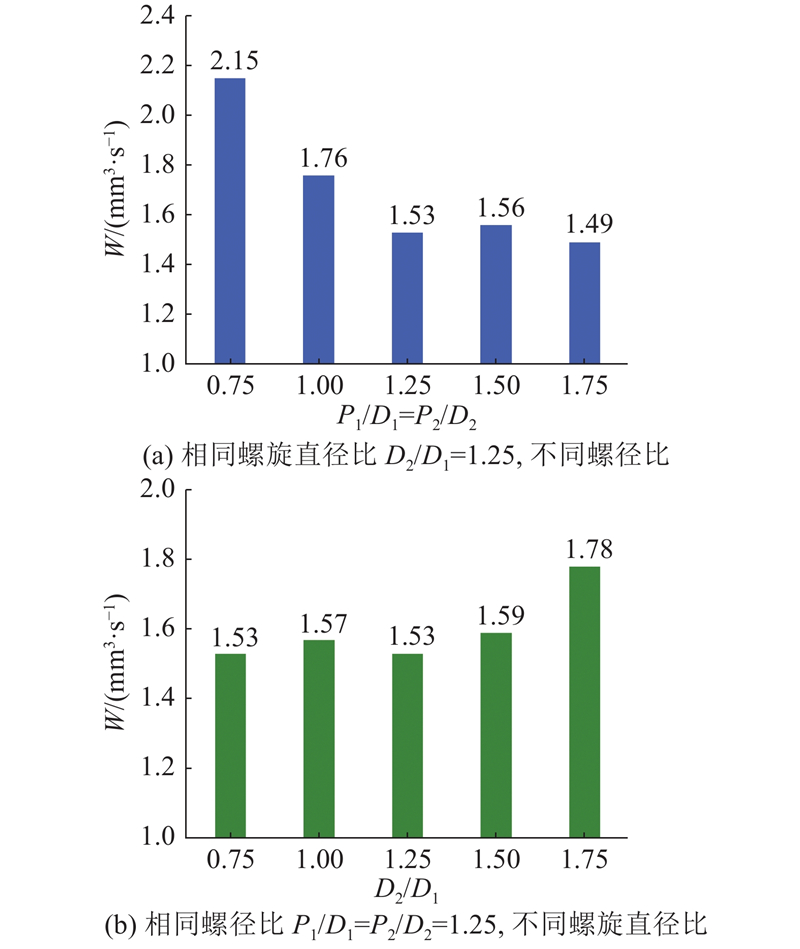

设备磨损也是工业上较为关注的一个设备参数指标,因为它关系到设备的寿命. 根据式(13),可以得到不同螺旋叶片结构的设备磨损情况,如图8所示. 由图8(a)可以看出,随着螺旋螺径比的增大,设备磨损减小. 以P1/D1=P2/D2=0.75的磨损速率为1.00,则P1/D1=P2/D2=1.00、1.25、1.50、1.75的磨损速率分别为0.82、0.71、 0.73、0.69. 可以看出,在螺径比P1/D1=P2/D2=0.75时,设备磨损情况相对最严重. 推测可能是由于螺径比小,相同长度的螺杆会有较长的螺旋叶片长度,因此螺旋叶片边缘与颗粒接触的周长会更长. 同时根据笔者之前结论[22]得到螺旋叶片边缘是设备磨损最严重的部分. 因此当螺径比较小时,由于螺旋叶片叶缘与颗粒接触相对更多,设备磨损情况更严重. 随着螺径比进一步的增大,设备的磨损速率趋于稳定. 根据图8(b),随着双螺旋螺旋直径比的增大,设备磨损在一定的区间内波动. 以D2/D1=0.75的磨损速率为1.00,则D2/D1=1.00、1.25、1.50、1.75的磨损速率分别为1.03、1.00、1.04、1.16. 螺旋直径比的变化,对叶缘周长的影响较小,因此设备磨损速率变化不大. 综合比较,采用磨损相对较小、功耗相对不高、混合效率较高的算例3中的叶片结构,是较好的选择.

图 8

4. 结 论

(1)不同双螺旋锥形混合器的叶片结构会对颗粒的混合产生影响,但总体而言,颗粒经过100 s的混合之后都能够达到完全混合状态.

(2)当螺旋直径比不变时,随着螺径比的增大,混合器混合效率基本一致. 当螺径比不变时,随着螺旋直径比的增大,混合器混合效率将增大,但是螺旋直径受到设备尺寸和设备内部空间限制.

(3)当螺旋直径比一定时,随着螺径比的增大,设备功率将增大,而设备磨损将减小. 当螺径比一定时,随着螺旋直径比的增大,设备功率将增大,设备磨损变化不显著.

(4)综合比较得到,当螺径比和螺旋直径比都为1.25时,混合器各方面的表现相对较好.

(5)本研究只涉及螺径比和螺旋直径比不同的叶片结构. 未来还将继续研究螺旋杆角度、螺旋倾角和叶片形式等不同叶片结构对颗粒混合的影响.

参考文献

Insights into the granular flow in rotating drums

[J].DOI:10.1016/j.cherd.2015.06.010 [本文引用: 2]

Evaluation of particle density effect for mixing behavior in a rotating drum mixer by DEM simulation

[J].DOI:10.1016/j.apt.2015.12.013 [本文引用: 2]

水平滚筒内二元颗粒体系径向分离模式的数值模拟研究

[J].DOI:10.3321/j.issn:1000-3290.2008.01.052 [本文引用: 2]

Numerical simulation of radial segregation patterns of binary granular systems in a rotating horizontal drum

[J].DOI:10.3321/j.issn:1000-3290.2008.01.052 [本文引用: 2]

Effects of blade rake angle and gap on particle mixing in a cylindrical mixer

[J].DOI:10.1016/j.powtec.2009.03.007 [本文引用: 1]

Analysis of the mixing of solid particles in a plowshare mixer via discrete element method (DEM)

[J].DOI:10.1016/j.powtec.2015.01.012 [本文引用: 1]

Discrete element simulation for the evaluation of solid mixing in an industrial blender

[J].DOI:10.1016/j.cej.2015.04.130 [本文引用: 1]

DEM study of the transverse mixing of wet particles in rotating drums

[J].DOI:10.1016/j.ces.2012.06.015 [本文引用: 1]

Quantitative characterization of mixing of dry powders in V-blenders

[J].DOI:10.1002/aic.690440206 [本文引用: 1]

The influence of DEM simulation parameters on the particle behaviour in a V-mixer

[J].DOI:10.1016/S0009-2509(02)00086-6 [本文引用: 1]

Particle scale modelling of mixing of ellipsoids and spheres in gas-fluidized beds by a modified drag correlation

[J].DOI:10.1016/j.powtec.2018.11.054 [本文引用: 2]

喷动气固流化床颗粒混合规律的实验研究

[J].DOI:10.3321/j.issn:0258-8013.2008.20.002

Experimental investigation on particle mixing in spout-fluid bed

[J].DOI:10.3321/j.issn:0258-8013.2008.20.002

喷动流化床中杆状颗粒混合特性的CFD-DEM模拟

[J].

CFD-DEM investigation on mixing of rod-like particles in spout-fluid bed

[J].

Quantitative in-line monitoring of powder blending by near infrared reflection spectroscopy

[J].

Granular mixing in nauta blenders

[J].DOI:10.1016/j.powtec.2016.09.059 [本文引用: 1]

Extrapolation of DEM simulations to large time scale. application to the mixing of powder in a conical screw mixer

[J].DOI:10.1016/j.ces.2018.12.022 [本文引用: 1]

Numerical study of particle mixing in a lab-scale screw mixer using the discrete element method

[J].DOI:10.1016/j.powtec.2016.12.043 [本文引用: 1]

Discrete element method study of effects of the impeller configuration and operating conditions on particle mixing in a cylindrical mixer

[J].DOI:10.1016/j.partic.2019.02.002 [本文引用: 1]

Effects of rotational speed and fill level on particle mixing in a stirred tank with different impellers

[J].DOI:10.1016/j.cjche.2017.11.010 [本文引用: 1]

Effects of processing parameters and blade patterns on continuous pharmaceutical powder mixing

[J].DOI:10.1016/j.cep.2016.07.012 [本文引用: 1]

Numerical study on particle mixing in a double-screw conical mixer

[J].DOI:10.1016/j.powtec.2019.04.065 [本文引用: 5]

An experimentally validated coarse-grain DEM study of monodisperse granular mixing

[J].DOI:10.1016/j.powtec.2019.10.023 [本文引用: 5]

A discrete numerical model for granular assemblies

[J].DOI:10.1680/geot.1979.29.1.47 [本文引用: 1]

Computational laboratory for discrete element geomechanics

[J].DOI:10.1061/(ASCE)0887-3801(1992)6:2(129) [本文引用: 1]

Developments in the theory of particle mixing

[J].

Numerical prediction of wear in SAG mills based on DEM simulations

[J].DOI:10.1016/j.powtec.2018.02.004 [本文引用: 2]

物料粒径对半自磨机衬板磨损的影响

[J].DOI:10.3785/j.issn.1008-973X.2019.12.001 [本文引用: 2]

Effect of particle size on liner wear in semi-autogenous mill

[J].DOI:10.3785/j.issn.1008-973X.2019.12.001 [本文引用: 2]

Erosion of surfaces by solid particles

[J].DOI:10.1016/0043-1648(60)90055-7 [本文引用: 1]