[1]

GENT A N, WALTER J D. The pneumatic tire [M]. Washington, D C: National Highway Traffic Safety Administration, 2005.

[本文引用: 1]

[2]

SOUTHERN E Rapid tire wear measurements using a two-wheeled trailer

[J]. Tire Science and Technology , 1973 , 1 (1 ): 3 - 16

DOI:10.2346/1.2167154

[本文引用: 1]

[3]

HUEMER T, LIU W N, EBERHARDSTEINER J A 3D finite element formulation describing the friction behavior of rubber on ice and concrete surface

[J]. Engineering Computations , 2001 , 18 (3/4 ): 417 - 437

DOI:10.1108/02644400110387109

[本文引用: 1]

[4]

DORSCH V, BECKER A, VOSSEN L Enhanced rubber friction model for finite element simulations of rolling tyres

[J]. Plastics, Rubber and Composites , 2002 , 31 (10 ): 458 - 464

DOI:10.1179/146580102225006486

[5]

ZHENG D Prediction of tire tread wear with FEM steady state rolling contact simulation

[J]. Tire Science and Technology , 2003 , 31 (3 ): 189 - 202

DOI:10.2346/1.2135268

[6]

SMITH K R, KENNEDY R H, KNISLEY S B Prediction of tire profile wear by steady-state FEM

[J]. Tire Science and Technology , 2008 , 36 (4 ): 290 - 303

DOI:10.2346/1.2999703

[本文引用: 1]

[7]

王国林, 王晨, 张建, 等 基于有限元分析的轮胎磨损性能优化

[J]. 汽车工程 , 2009 , 31 (9 ): 867 - 870

DOI:10.3321/j.issn:1000-680X.2009.09.016

WANG Guo-lin, WANG Chen, ZHANG Jian, et al Tire wear performance optimization based on finite element analysis

[J]. Automotive Engineering , 2009 , 31 (9 ): 867 - 870

DOI:10.3321/j.issn:1000-680X.2009.09.016

[9]

何涛, 李子然, 汪洋 子午线轮胎胎面花纹块滑动磨损有限元分析

[J]. 工程力学 , 2010 , 27 (7 ): 237 - 243

URL

[本文引用: 1]

HE Tao, LI Zi-ran, WANG Yang Finite element analysis for sliding abrasion of tread blocks of radial tire

[J]. Engineering Mechanics , 2010 , 27 (7 ): 237 - 243

URL

[本文引用: 1]

[10]

吴健, 王泽君, 王友善, 等 基于摩擦功的全钢载重子午线轮胎的磨耗性能研究

[J]. 橡胶工业 , 2013 , 60 (2 ): 80 - 84

DOI:10.3969/j.issn.1000-890X.2013.02.003

[本文引用: 1]

WU Jian, WANG Ze-jun, WANG You-shan, et al Study on wear property of truck and bus radial tire based on friction power

[J]. Rubber Industry , 2013 , 60 (2 ): 80 - 84

DOI:10.3969/j.issn.1000-890X.2013.02.003

[本文引用: 1]

[11]

CHO J R, CHOI J H, KIM Y S Abrasive wear amount estimate for 3D patterned tire utilizing frictional dynamic rolling analysis

[J]. Tribology International , 2011 , 44 (7 ): 850 - 858

URL

[本文引用: 2]

[13]

MUKRAS S, KIM N H, SAWYER W G, et al Numerical integration schemes and parallel computation for wear prediction using finite element method

[J]. Wear , 2009 , 266 (7-8 ): 822 - 831

DOI:10.1016/j.wear.2008.12.016

[本文引用: 2]

[14]

LI Z, LI Z, WANG Y An integrated approach for friction and wear simulation of tire tread rubber. Part I: friction test, characterization and modeling

[J]. Tire Science and Technology , 2020 , 48 (2 ): 123 - 145

DOI:10.2346/tire.19.170174

[本文引用: 1]

[15]

LI Z, LI Z, WANG Y An integrated approach for friction and wear simulation of tire tread rubber. Part II: wear test, characterization and modeling

[J]. Tire Science and Technology , 2020 , 48 (2 ): 146 - 165

DOI:10.2346/tire.19.170175

[本文引用: 1]

[16]

黄文元, 王旭东, 刘瀚飚, 等 公路货运超载运输现状及对策的建议

[J]. 公路交通科技 , 2003 , 20 (2 ): 148 - 152

DOI:10.3969/j.issn.1002-0268.2003.04.039

[本文引用: 1]

HUANG Wen-yuan, WANG Xu-dong, LIU Han-biao, et al Overloaded trucking in China and countermeasures

[J]. Journal of Highway and Transportation Research and Development , 2003 , 20 (2 ): 148 - 152

DOI:10.3969/j.issn.1002-0268.2003.04.039

[本文引用: 1]

[17]

YEOH O H Some forms of the strain energy function for rubber

[J]. Rubber Chemistry and Technology , 1993 , 66 (5 ): 754 - 771

DOI:10.5254/1.3538343

[本文引用: 1]

[19]

ABAQUS Inc. ABAQUS Analysis User's Manual Version 6.14 [M]. Providence, RI: Dassault Systèmes Simulia Corp, 2014.

[本文引用: 1]

[20]

PERSSON B N J On the theory of rubber friction

[J]. Surface Science , 1999 , 401 (3 ): 445 - 454

[本文引用: 1]

[21]

KLUPPEL M, HEINRICH G Rubber friction on self-affine road tracks

[J]. Rubber Chemistry and Technology , 2000 , 7 (4 ): 578 - 605

URL

[本文引用: 1]

[22]

李钊, 李子然, 夏源明 滚动轮胎接触摩擦行为的实验研究与数值分析

[J]. 上海交通大学学报 , 2013 , 47 (5 ): 817 - 821

URL

[本文引用: 1]

LI Zhao, LI Zi-ran, XIA Yuan-ming Experimental and numerical study of frictional contact behavior of rolling tire

[J]. Journal of Shanghai Jiao Tong University , 2013 , 47 (5 ): 817 - 821

URL

[本文引用: 1]

[23]

LUPKER H, CHELI F, BRAGHIN F, et al Numerical prediction of car tire wear

[J]. Tire Science and Technology , 2004 , 32 (3 ): 164 - 186

DOI:10.2346/1.2186780

[本文引用: 2]

[24]

李钊. 轮胎胎面磨耗行为的实验研究与数值分析[D]. 合肥: 中国科学技术大学, 2013.

[本文引用: 2]

LI Zhao. Experimental and numerical study on tire tread wear behavior [D]. Hefei: University of Science and Tecnology of China, 2013.

[本文引用: 2]

[26]

尹海山. 轮胎磨耗及其温度场的理论与实验研究[D]. 青岛: 青岛科技大学, 2017.

[本文引用: 1]

YIN Hai-shan. Theoretical and experimental study on tire wear and temperature field [D]. Qingdao: Qingdao University of Science and Technology, 2017.

[本文引用: 1]

1

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

Rapid tire wear measurements using a two-wheeled trailer

1

1973

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

A 3D finite element formulation describing the friction behavior of rubber on ice and concrete surface

1

2001

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

Enhanced rubber friction model for finite element simulations of rolling tyres

0

2002

Prediction of tire tread wear with FEM steady state rolling contact simulation

0

2003

Prediction of tire profile wear by steady-state FEM

1

2008

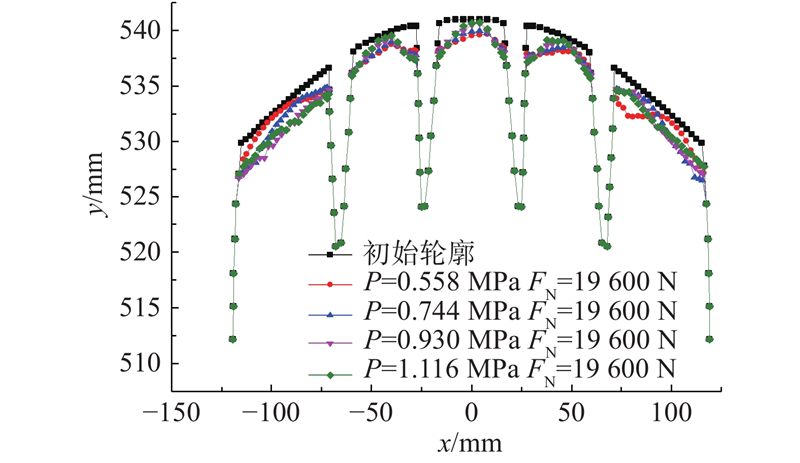

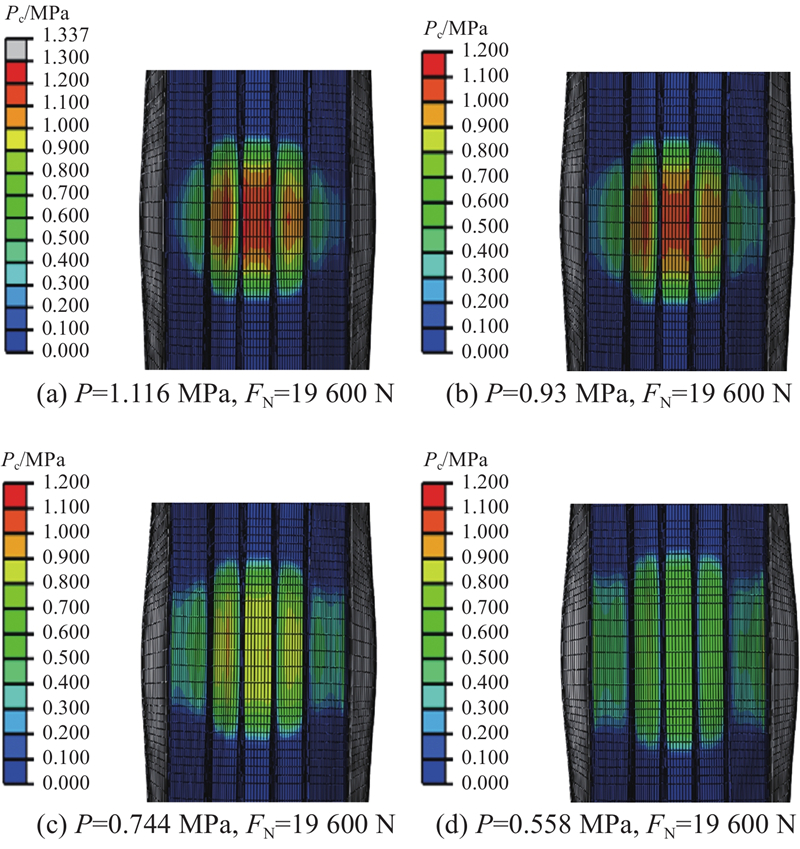

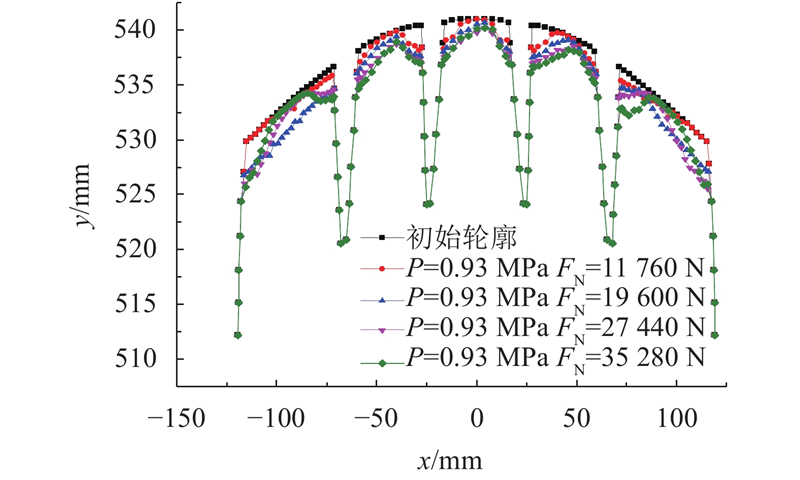

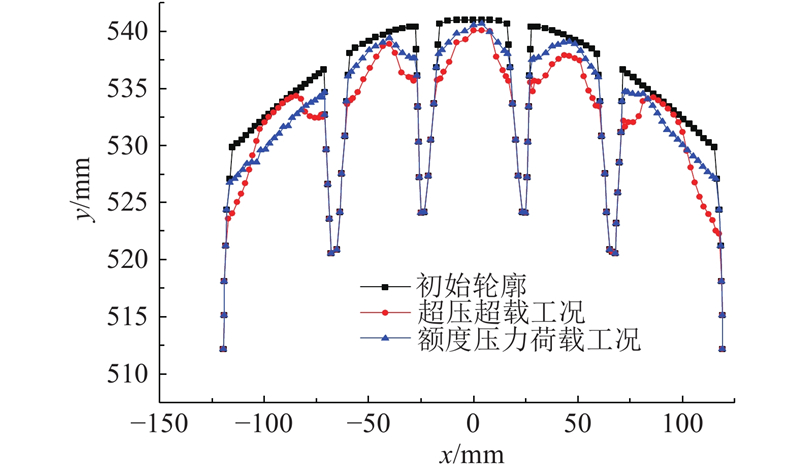

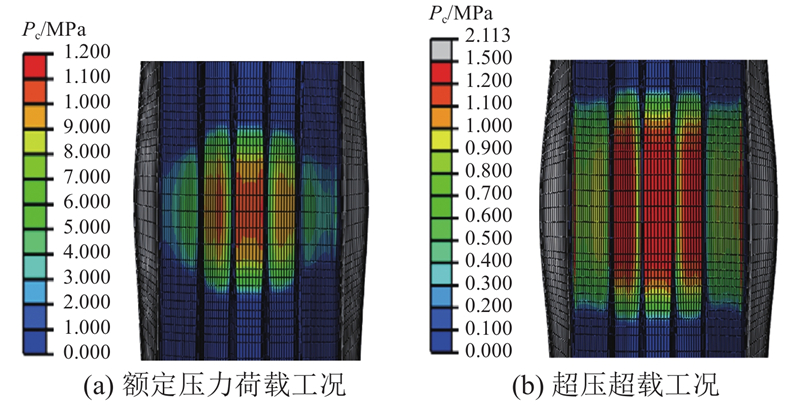

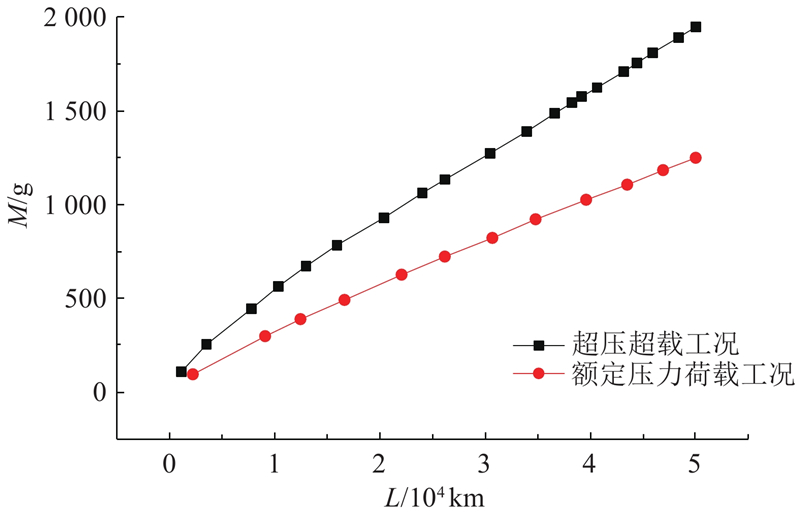

... 根据文献[6 ]、[11 ]中对行驶工况的统计,自由滚动行驶工况占总行驶工况的比例约为85%,占据轮胎生命周期的很大部分,因此在考察充气压力和载荷对胎面磨耗的影响时,采用的是轮胎在自由滚动工况下的计算结果. 如图15 、16 所示分别为全钢载重子午线轮胎在F N =19 600 N时不同充气压力(P =1.116、0.93 、0.744 、0.558 MPa)下,以80 km/h的速度自由滚动5×104 km后胎面磨耗轮廓对比及接地压力P c 分布对比. 由图可以看出,在同一载荷下,随着充气压力的降低,轮胎径向刚度减小,轮胎的接地面积增大,接地形状由椭圆形渐渐变为矩形,胎中部花纹块的磨耗深度增加,胎肩部花纹块的不均匀磨耗加重. ...

基于几何更新方法的轮胎胎面磨耗行为分析

1

2018

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

基于几何更新方法的轮胎胎面磨耗行为分析

1

2018

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

子午线轮胎胎面花纹块滑动磨损有限元分析

1

2010

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

子午线轮胎胎面花纹块滑动磨损有限元分析

1

2010

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

基于摩擦功的全钢载重子午线轮胎的磨耗性能研究

1

2013

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

基于摩擦功的全钢载重子午线轮胎的磨耗性能研究

1

2013

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

Abrasive wear amount estimate for 3D patterned tire utilizing frictional dynamic rolling analysis

2

2011

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

... 根据文献[6 ]、[11 ]中对行驶工况的统计,自由滚动行驶工况占总行驶工况的比例约为85%,占据轮胎生命周期的很大部分,因此在考察充气压力和载荷对胎面磨耗的影响时,采用的是轮胎在自由滚动工况下的计算结果. 如图15 、16 所示分别为全钢载重子午线轮胎在F N =19 600 N时不同充气压力(P =1.116、0.93 、0.744 、0.558 MPa)下,以80 km/h的速度自由滚动5×104 km后胎面磨耗轮廓对比及接地压力P c 分布对比. 由图可以看出,在同一载荷下,随着充气压力的降低,轮胎径向刚度减小,轮胎的接地面积增大,接地形状由椭圆形渐渐变为矩形,胎中部花纹块的磨耗深度增加,胎肩部花纹块的不均匀磨耗加重. ...

FE simulation of tire wear with complicated tread pattern

1

2011

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

Numerical integration schemes and parallel computation for wear prediction using finite element method

2

2009

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

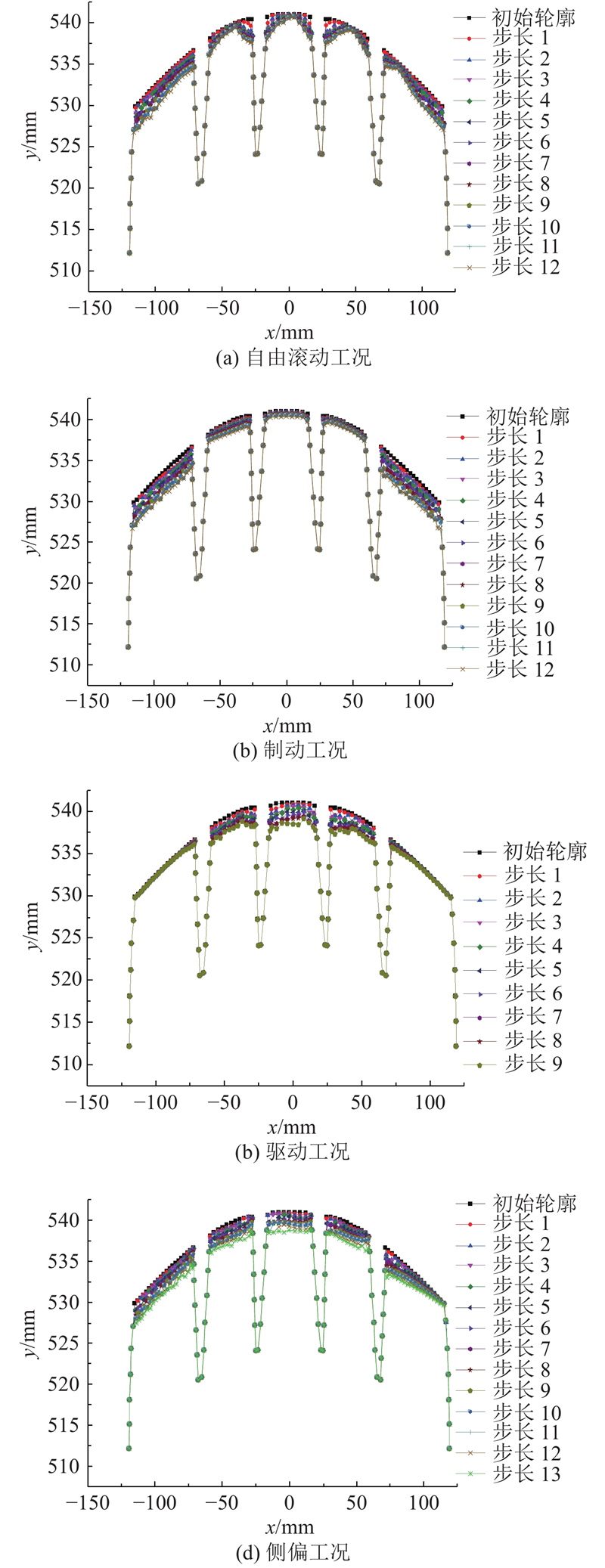

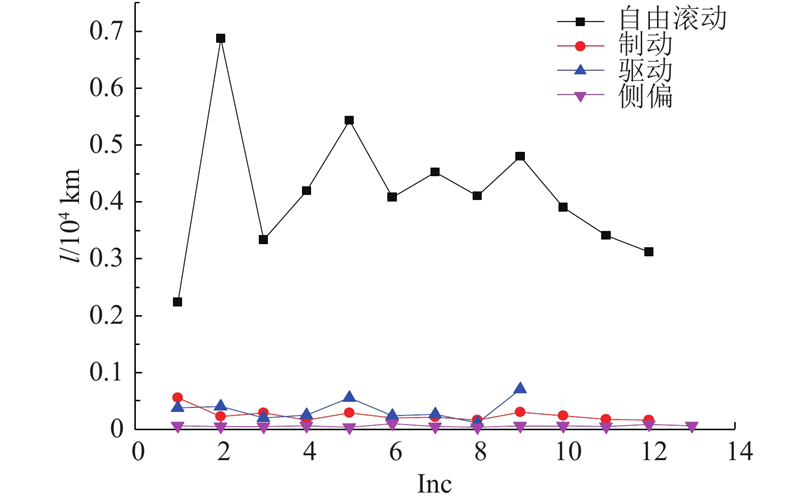

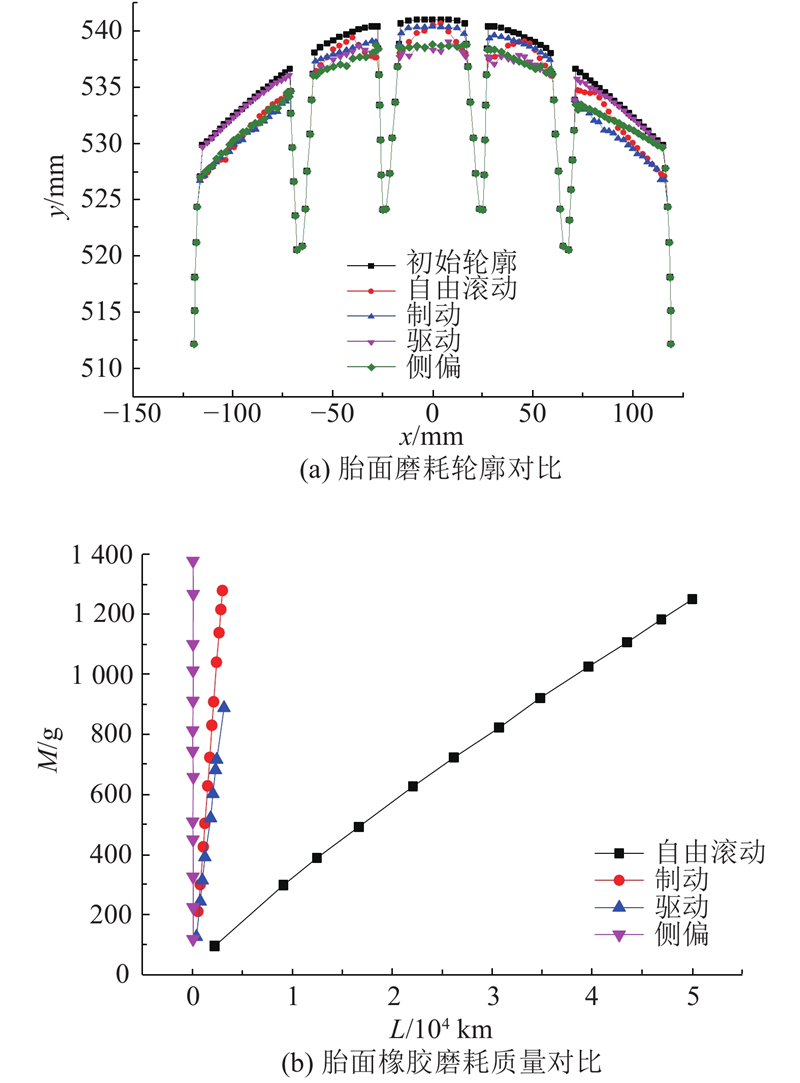

... 如图13 所示,在不同工况下每个磨耗步长内的轮胎行驶里程是不同的. 图中,Inc为磨耗步长,l 为各磨耗步长里轮胎的行驶距离. 由图可以看出,在侧偏工况下,磨耗步长最多,且每个步长里轮胎的行驶距离比其他3种工况短. 由此得出,在同样行驶距离下,轮胎侧偏工况磨耗计算步长多,胎面网格更新频率快,胎面橡胶磨损速率快. 这种非均分磨耗步长计算消除了磨耗模拟过程中的不稳定现象[13 ] ,同时能够更准确地考虑胎面磨耗轮廓的变化对橡胶磨耗速率的影响,保证磨耗模拟结果的可靠性. ...

An integrated approach for friction and wear simulation of tire tread rubber. Part I: friction test, characterization and modeling

1

2020

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

An integrated approach for friction and wear simulation of tire tread rubber. Part II: wear test, characterization and modeling

1

2020

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

公路货运超载运输现状及对策的建议

1

2003

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

公路货运超载运输现状及对策的建议

1

2003

... 轮胎磨耗是极为复杂的物理化学现象[1 ] ,对于滚动轮胎磨耗问题,早期只能通过道路实车试验[2 ] 进行研究,但道路实车试验存在成本高、耗时长的缺点. 随着计算机技术的发展,Huemer等[3 -8 ] 尝试利用有限元方法对橡胶、轮胎的摩擦磨耗问题进行研究. 何涛等[9 ] 分析子午线轮胎胎面花纹块纵向滑移的不规则磨损特性,但其采用的库伦摩擦模型未能真实地反映滚动轮胎与路面的接触摩擦行为,且该研究主要针对单花纹块磨耗性能,未能反应整体轮胎的胎面磨耗行为. 吴健等[10 ] 对载重子午胎在静态、稳态、启动、制动、侧偏和转弯等不同工况条件下的摩擦功和磨耗方向进行分析,得出转弯和侧偏工况对轮胎横向磨耗分布有较大影响,但无法直接得到轮胎行驶一定里程后的胎面磨耗轮廓及磨耗深度. Cho等[11 ] 根据轮胎接地区域摩擦能量损失与磨耗量之间的关系,利用轮胎滚动一周的磨耗量线性外推到指定里程获得平均磨耗深度,但是这种外推方法未考虑磨耗过程中胎面轮廓变化对磨耗的影响,因此精度有限. Jin等 [12 ] 针对含复杂花纹轮胎引入磨损深度和磨损质量量化轮胎磨损,并在仿真过程中引入胎面轮廓变化对磨耗的影响,但其采用的Archard磨耗模型参数是按照经验选取的,同时磨耗计算采用的是均分步长,求解过程中容易产生不光滑的接触压力分布,引起计算不稳定的现象[13 ] . 可以看出,以上轮胎磨耗仿真分析虽已取得进展,但仍存在较多不完善之处. Li等 [14 -15 ] 提出相对完整的胎面磨耗后处理策略,包括胎面胶摩擦磨耗模型、模型参数确定的试验方法,以及用于磨耗网格更新的修正的边界位移法,并在此基础上对半钢子午线轮胎的不同工况磨耗行为进行有限元仿真分析,获得较为合理的仿真结果,但未能开展相关道路磨耗试验对仿真分析结果进行验证. 且相对于半钢子午胎,全钢载重子午胎尺寸大,结构形式复杂. 在国内全钢载重子午线轮胎的服役周期内,经常处于超压超载的状态[16 ] ,因此磨耗问题更为突出,须更为细致地研究. ...

Some forms of the strain energy function for rubber

1

1993

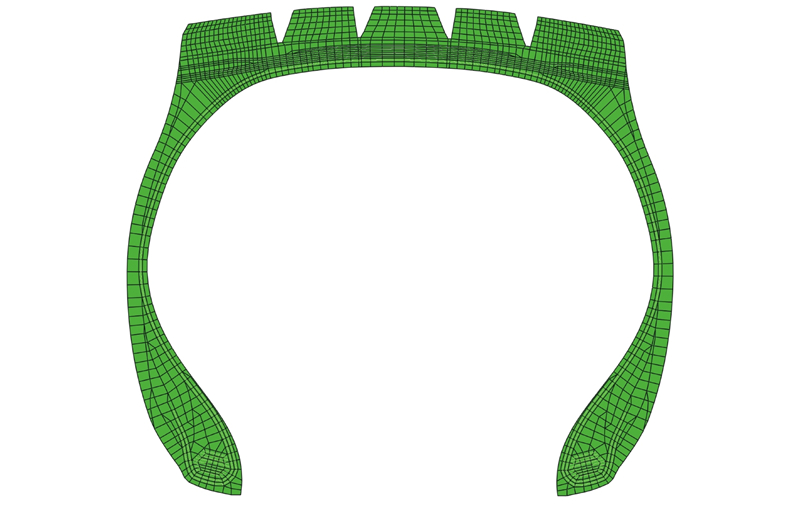

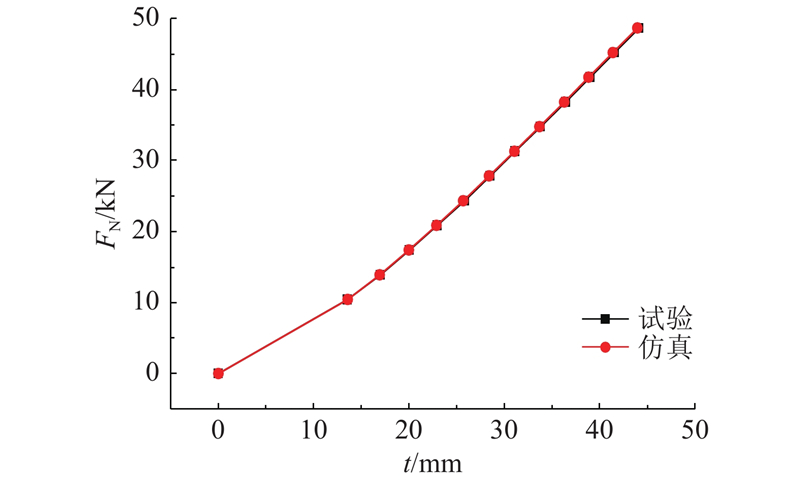

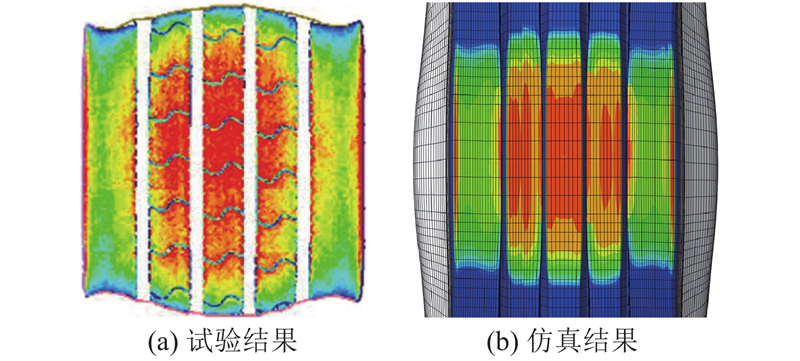

... 轮胎结构是几何对称的,因此建立轴对称二维有限元模型,如图1 所示. 将此二维模型绕轮胎轴线旋转360°生成三维有限元模型. 周向网格非均匀地划分为66份,接地端及其附近划分得较为精细. 三维模型中节点数为162 432,单元数为161 768. 橡胶部分采用超弹Yeoh模型,胶料的材料参数由自动网格法获取[17 -18 ] ,骨架结构通过赋予rebar相关参数来模拟加强作用[19 ] . 轮辋和路面均定义为解析刚体,轮胎与轮辋、轮胎与路面的接触均采用罚函数接触算法,轮胎与轮辋间的摩擦系数为0.5. 额定充气压力设为0.93 MPa,额定载荷为19 600 N. 整体的三维有限元模型如图2 所示. ...

自动网格法在轮胎橡胶力学行为测试中的应用

1

2002

... 轮胎结构是几何对称的,因此建立轴对称二维有限元模型,如图1 所示. 将此二维模型绕轮胎轴线旋转360°生成三维有限元模型. 周向网格非均匀地划分为66份,接地端及其附近划分得较为精细. 三维模型中节点数为162 432,单元数为161 768. 橡胶部分采用超弹Yeoh模型,胶料的材料参数由自动网格法获取[17 -18 ] ,骨架结构通过赋予rebar相关参数来模拟加强作用[19 ] . 轮辋和路面均定义为解析刚体,轮胎与轮辋、轮胎与路面的接触均采用罚函数接触算法,轮胎与轮辋间的摩擦系数为0.5. 额定充气压力设为0.93 MPa,额定载荷为19 600 N. 整体的三维有限元模型如图2 所示. ...

自动网格法在轮胎橡胶力学行为测试中的应用

1

2002

... 轮胎结构是几何对称的,因此建立轴对称二维有限元模型,如图1 所示. 将此二维模型绕轮胎轴线旋转360°生成三维有限元模型. 周向网格非均匀地划分为66份,接地端及其附近划分得较为精细. 三维模型中节点数为162 432,单元数为161 768. 橡胶部分采用超弹Yeoh模型,胶料的材料参数由自动网格法获取[17 -18 ] ,骨架结构通过赋予rebar相关参数来模拟加强作用[19 ] . 轮辋和路面均定义为解析刚体,轮胎与轮辋、轮胎与路面的接触均采用罚函数接触算法,轮胎与轮辋间的摩擦系数为0.5. 额定充气压力设为0.93 MPa,额定载荷为19 600 N. 整体的三维有限元模型如图2 所示. ...

1

... 轮胎结构是几何对称的,因此建立轴对称二维有限元模型,如图1 所示. 将此二维模型绕轮胎轴线旋转360°生成三维有限元模型. 周向网格非均匀地划分为66份,接地端及其附近划分得较为精细. 三维模型中节点数为162 432,单元数为161 768. 橡胶部分采用超弹Yeoh模型,胶料的材料参数由自动网格法获取[17 -18 ] ,骨架结构通过赋予rebar相关参数来模拟加强作用[19 ] . 轮辋和路面均定义为解析刚体,轮胎与轮辋、轮胎与路面的接触均采用罚函数接触算法,轮胎与轮辋间的摩擦系数为0.5. 额定充气压力设为0.93 MPa,额定载荷为19 600 N. 整体的三维有限元模型如图2 所示. ...

On the theory of rubber friction

1

1999

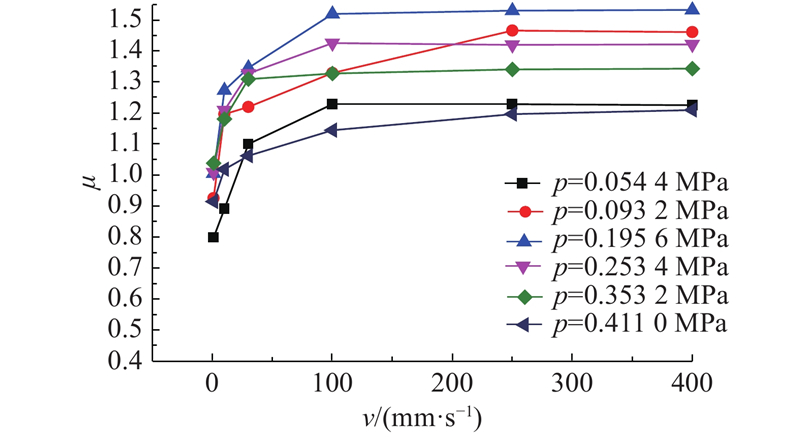

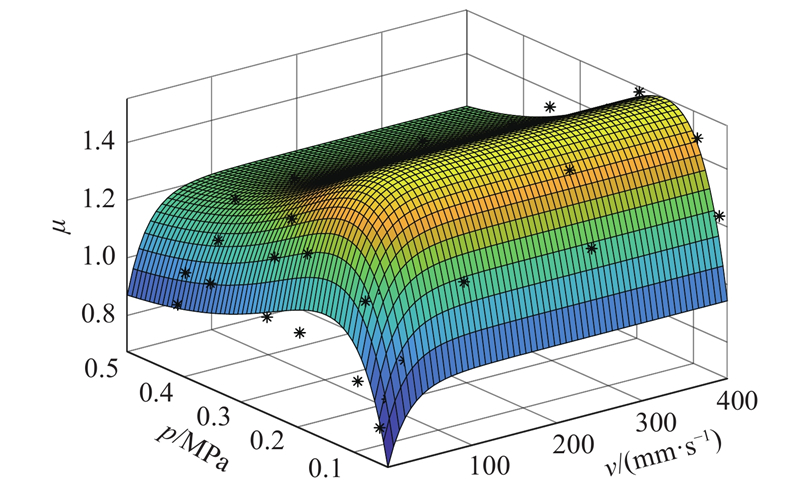

... 轮胎在滚动时胎面橡胶与地面的接触摩擦行为受接触压力、滑动速度、地面粗糙度等多种因素影响[20 -21 ] . 为了确定仿真过程中胎面胶与路面的摩擦系数,在室内磨耗和牵引试验机LAT100上进行60目刚玉盘上的胎面胶摩擦系数测试[22 ] . 试验设置6档载荷和6档摩擦盘速度. 如图5 所示为橡胶轮的摩擦系数试验结果. 图中,v 为滑移速度,μ 为摩擦系数.由图可以看出,橡胶轮在60目刚玉盘上的摩擦系数与滑动速度、接触压力相关. 随着滑动速度的增加,摩擦系数先增大而后趋于平缓;随着接触压力增加,摩擦系数先增大后减小. 采用速度与压力相关的摩擦模型表征橡胶的摩擦行为,即: ...

Rubber friction on self-affine road tracks

1

2000

... 轮胎在滚动时胎面橡胶与地面的接触摩擦行为受接触压力、滑动速度、地面粗糙度等多种因素影响[20 -21 ] . 为了确定仿真过程中胎面胶与路面的摩擦系数,在室内磨耗和牵引试验机LAT100上进行60目刚玉盘上的胎面胶摩擦系数测试[22 ] . 试验设置6档载荷和6档摩擦盘速度. 如图5 所示为橡胶轮的摩擦系数试验结果. 图中,v 为滑移速度,μ 为摩擦系数.由图可以看出,橡胶轮在60目刚玉盘上的摩擦系数与滑动速度、接触压力相关. 随着滑动速度的增加,摩擦系数先增大而后趋于平缓;随着接触压力增加,摩擦系数先增大后减小. 采用速度与压力相关的摩擦模型表征橡胶的摩擦行为,即: ...

滚动轮胎接触摩擦行为的实验研究与数值分析

1

2013

... 轮胎在滚动时胎面橡胶与地面的接触摩擦行为受接触压力、滑动速度、地面粗糙度等多种因素影响[20 -21 ] . 为了确定仿真过程中胎面胶与路面的摩擦系数,在室内磨耗和牵引试验机LAT100上进行60目刚玉盘上的胎面胶摩擦系数测试[22 ] . 试验设置6档载荷和6档摩擦盘速度. 如图5 所示为橡胶轮的摩擦系数试验结果. 图中,v 为滑移速度,μ 为摩擦系数.由图可以看出,橡胶轮在60目刚玉盘上的摩擦系数与滑动速度、接触压力相关. 随着滑动速度的增加,摩擦系数先增大而后趋于平缓;随着接触压力增加,摩擦系数先增大后减小. 采用速度与压力相关的摩擦模型表征橡胶的摩擦行为,即: ...

滚动轮胎接触摩擦行为的实验研究与数值分析

1

2013

... 轮胎在滚动时胎面橡胶与地面的接触摩擦行为受接触压力、滑动速度、地面粗糙度等多种因素影响[20 -21 ] . 为了确定仿真过程中胎面胶与路面的摩擦系数,在室内磨耗和牵引试验机LAT100上进行60目刚玉盘上的胎面胶摩擦系数测试[22 ] . 试验设置6档载荷和6档摩擦盘速度. 如图5 所示为橡胶轮的摩擦系数试验结果. 图中,v 为滑移速度,μ 为摩擦系数.由图可以看出,橡胶轮在60目刚玉盘上的摩擦系数与滑动速度、接触压力相关. 随着滑动速度的增加,摩擦系数先增大而后趋于平缓;随着接触压力增加,摩擦系数先增大后减小. 采用速度与压力相关的摩擦模型表征橡胶的摩擦行为,即: ...

Numerical prediction of car tire wear

2

2004

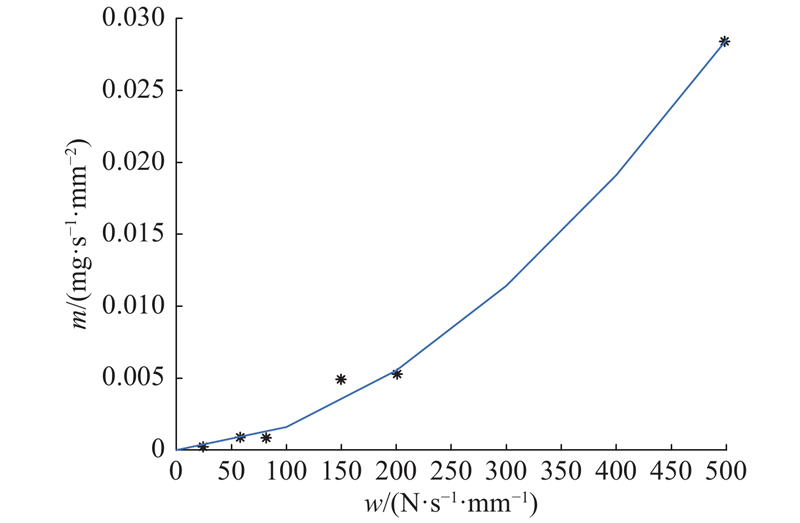

... 对磨耗试验结果的处理主要通过Lupker等[23 ] 提出的方法计算摩擦功率密度 ...

... 式中:F y 为橡胶轮所受的侧向力, A 为橡胶轮侧偏滚动接触面积. 由式(2)得出橡胶磨耗速率随摩擦功率密度的增加而增加,且满足Lupker等[23 ] 提出的幂函数磨耗模型 ...

2

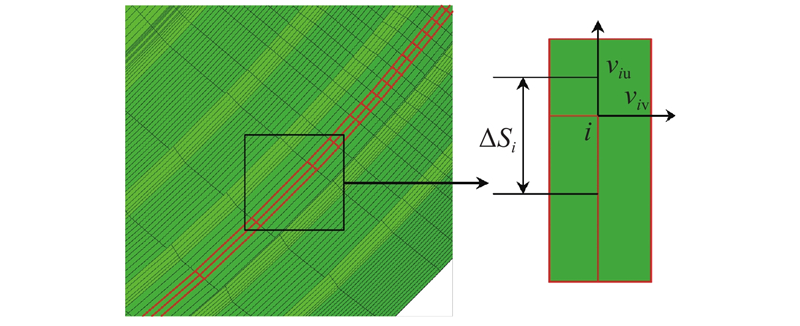

... 胎面磨耗数值求解采用磨耗后处理法[24 ] ,即先利用有限元模型计算接触面节点的磨耗速率和磨耗方向,胎面各节点橡胶磨耗速率 ...

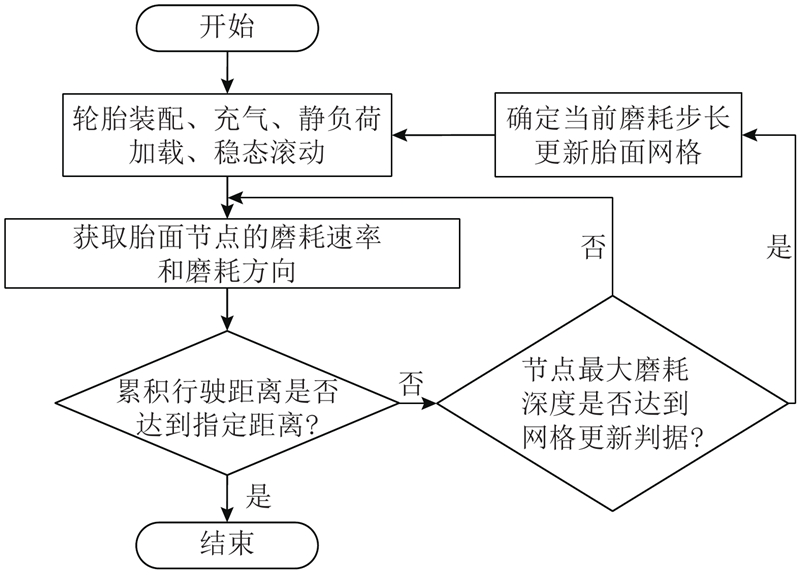

... 如图10 所示为胎面磨耗求解的计算流程. 由磨耗速率乘以当前的磨耗时间得到磨耗深度,当节点磨耗深度达到网格更新判据(取为表层网格厚度的一半[24 ] )后确定当前磨耗步长,利用修正的边界位移法(对轮胎的内腔、部分侧面以及胎面胶与内部胶料界面节点施加固支条件,对胎面节点施加磨耗深度边界条件,求解位移边界条件下的压缩问题)更新网格,获取新的轮胎胎面轮廓重新进行计算. 当累积的行驶距离达到指定距离时停止计算. 整个磨耗后处理流程采用ABAQUS python脚本语言来实现. ...

2

... 胎面磨耗数值求解采用磨耗后处理法[24 ] ,即先利用有限元模型计算接触面节点的磨耗速率和磨耗方向,胎面各节点橡胶磨耗速率 ...

... 如图10 所示为胎面磨耗求解的计算流程. 由磨耗速率乘以当前的磨耗时间得到磨耗深度,当节点磨耗深度达到网格更新判据(取为表层网格厚度的一半[24 ] )后确定当前磨耗步长,利用修正的边界位移法(对轮胎的内腔、部分侧面以及胎面胶与内部胶料界面节点施加固支条件,对胎面节点施加磨耗深度边界条件,求解位移边界条件下的压缩问题)更新网格,获取新的轮胎胎面轮廓重新进行计算. 当累积的行驶距离达到指定距离时停止计算. 整个磨耗后处理流程采用ABAQUS python脚本语言来实现. ...

2D FEM estimate of tool wear in turning operation

1

2005

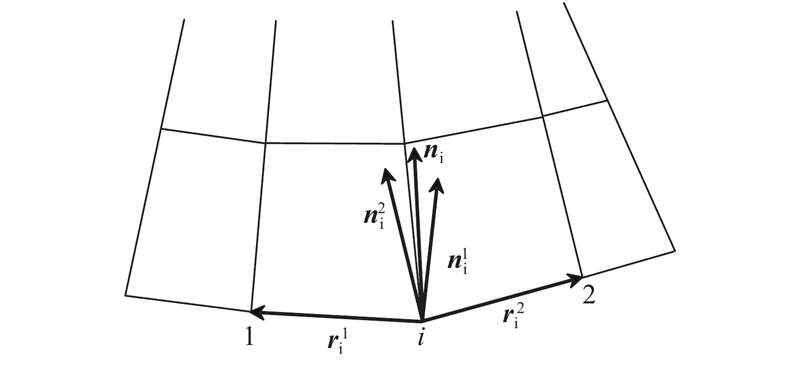

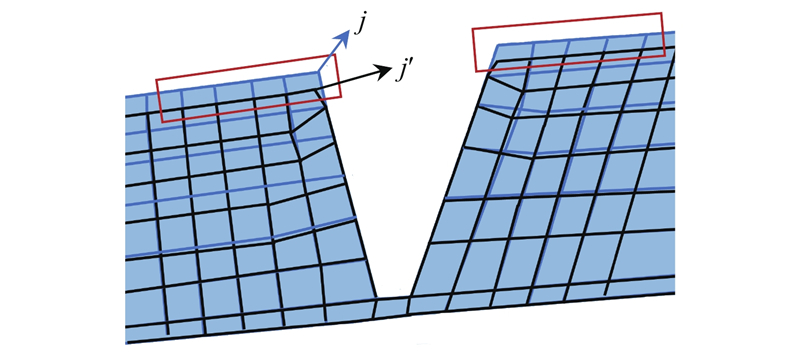

... 胎面节点i 的磨耗方向[25 ] n i 图9 所示, $ \boldsymbol{r}_i^{\rm{1}} $ $ \boldsymbol{r}_i^{\rm{2}} $ i 指向相邻节点1、2的向量, $ \boldsymbol{n}_i^{\rm{1}} $ $ \boldsymbol{n}_i^{\rm{2}} $ $ \boldsymbol{r}_i^{\rm{1}} $ $ \boldsymbol{r}_i^{\rm{2}} $ n i $ \boldsymbol{n}_i^{\rm{1}} $ $ \boldsymbol{n}_i^{\rm{2}} $

1

... 可以得出,仿真结果与道路试验结果基本吻合,相对误差为10.2%. 造成道路试验轮胎沟深磨耗量大于仿真结果的主要原因:在道路试验过程中,轮胎先驱动再制动,测试过程中不可避免地存在少许的侧偏工况,在仿真中只考虑制动工况;橡胶材料的磨耗速率随温度的升高而增大[26 ] ,仿真中未考虑轮胎表面温升对磨耗速率的影响. ...

1

... 可以得出,仿真结果与道路试验结果基本吻合,相对误差为10.2%. 造成道路试验轮胎沟深磨耗量大于仿真结果的主要原因:在道路试验过程中,轮胎先驱动再制动,测试过程中不可避免地存在少许的侧偏工况,在仿真中只考虑制动工况;橡胶材料的磨耗速率随温度的升高而增大[26 ] ,仿真中未考虑轮胎表面温升对磨耗速率的影响. ...