目前对于保温管道散热性能的问题,主要研究保温材料[4-6]和保温结构[7-8]对保温管道保温性能的影响以及基于特定的保温结构和材料开展保温经济厚度分析[9-11]. 热网散热损失不仅包含管道保温散热损失,还包括管内蒸汽流动阻力损失和支架、接头、疏水阀等管件散热[12-13]. 仅仅通过保温管道散热损失去评价热网散热损失特性是不够全面的,需要对热网散热进行更加系统的评估. 现有的热力管道散热损失评价标准主要分为焓降法和表面热流法两种[14-15]. 焓降法理论上可以很好地实现对热水管网散热性能的评价,但对于蒸汽管道,由于存在冷凝现象,焓降法存在一定的误差. 现有的有关管道散热损失评价研究工作中,往往都采用表面热流法对热网散热性能进行有限的评价,鲜有工作对蒸汽热网散热损失特性系统进行完整的分析和报道. 目前的蒸汽热网管损是以流量损失进行计算,不是以能量损失进行计算[16-18]. 由于实际的供热蒸汽存在一定的含水率[12, 19],热网管损与散热损失之间不是简单的线性关系,存在的复杂关联机理有待进一步的深入研究.

本文针对某一实际蒸汽热网,利用焓降法和表面热流法对热网散热损失性能进行现场测试,分析焓降法的适用性及整个热网的散热组成特性. 建立热网散热损失与管损之间的经验定量关系,提出管损预测的基本模型,为提高热力系统的运行效率提供理论基础.

1. 实验系统及原理

1.1. 测点选取与测量

如图1所示为主管线总长为21 km的某架空蒸汽热网沿线布置的6个测点. 其中测点1、3、5的管道内蒸汽温度(t1、t3、t5)和压力(p1、p3、p5)分别通过安装在管道内的四线制热电阻(精度为±0.5 ℃)和数字压力传感器(精度为±1.5%)直接测得,管内蒸汽的质量流量通过涡街流量计(精度为±1%)测得. 测点2、4、6的工作管壁温度通过安装在工作管壁面的2个T型热电偶(标定后精度为±0.5 ℃)测得(ti,1、ti,2). 在稳定工作状态下,工作管的导热热阻可以忽略,则测点n处工作管壁温度tn,i则近似等于管内主流蒸汽温度tn(n=1~6),即

图 1

管内蒸汽的压降主要是流动阻力损失引起的,因此,对于未安装压力表的测点,管内蒸汽压力通过计算阻力损失导致的压降间接得到. 在忽略势能和蒸汽动能变化后,根据伯努利公式可得测试段的管道压降:

式中:p1、p2为测试段进出口的蒸汽压力,hf为管内蒸汽流动阻力损失,ρ为测试段蒸汽平均状态下的密度.

在部分测点保温层外侧壁面上周向等距布置4个相同精度的T型热电偶,可以测得保温层外壁的温度(to,1~to,4),求取测点n处保温层外壁的平均温度tn,o:

环境温度ta利用同等精度的T型热电偶进行测量,当地风速v利用热式风速仪(6006-0C,精度为±5%)进行测量. 在测点之间选取若干位置,利用多通道热流计(HFM-215,精度为±5%)直接测得表面的散热热流密度. 为了避免太阳辐射对散热测试的影响,表面散热和温度的测试均选在晴朗的夜晚进行.

1.2. 热网散热损失测试方法

1)焓降法. 焓降法的现场测试原理和方法如图2所示. 在稳定状态时,始、末端的实际蒸汽温度差值Δt为ts–te,其中ts是测试段起点的蒸汽温度,te是测试段终点的蒸汽温度. 假设管内介质为干蒸汽,始、末端的焓差近似等于工作管壁面温度和管内压力对应的比焓差(hs–he),即整个热网的散热损失为

图 2

图 2 焓降法的测试简图

1-计算机;2-数据采集仪(Agilent 34972A);3-冰水混合物;4-压力传感器 Sketch of enthalpy drop method

式中:Qh为被测管段的散热损失,kW;qm为在测试时间段平均的蒸汽质量流量,t/h.

被测管段的全程散热热流密度为

式中:A为管道全长的外表面积.

图 3

图 3 表面热流法的测试简图

1-热线风速仪;2-多通道热流计;3-计算机;4-数据采集仪;5-冰水混合物 Sketch of surface heat loss method

式中:to为保温层外表面温度;tf为天空温度,取−23.15 ℃;ε为管道表面的发射率;σ为斯忒潘-玻尔兹曼常量,为5.67×10−8 W/(m2·K4).

在该测试范围内,管道外空气流速满足

式中:Num为混合对流时的努赛尔数,Nuf、Nun分别为强制对流和自然对流的努赛尔数.

强制对流Nuf的计算公式为

式中:Pr为普朗特数,按壁面温度和环境温度的平均值选取;c、m为无量纲系数.

自然对流Nun的实验关联式为

式中:k、r为无量纲系数.

混合对流所对应的对流换热系数αm为

式中:λa为空气的热导率;L为定性长度,圆形管道时取直径.

管道表面的当量换热系数α通过结合对流换热系数αm和辐射换热系数αr获得:

表面散热热流密度通过测量表面和环境温度利用传热关联式可以计算得到

2. 结果与分析

2.1. 热网散热损失

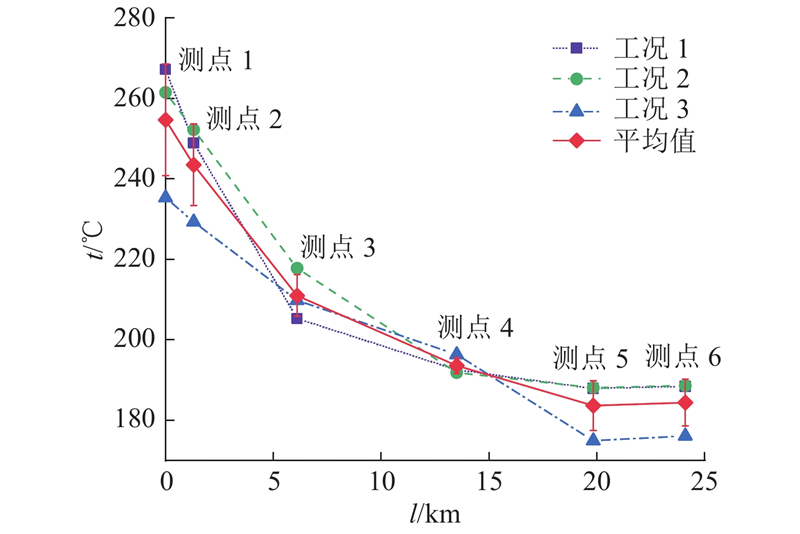

如图4所示为所测蒸汽热网主管线测点温度的沿程分布特征. 图中,l为管道长度. 可以看出,管内蒸汽的温度沿着管线方向呈现逐渐下降的趋势,斜率越来越小. 在测点5之后,管内蒸汽的温度几乎不再下降,此时的管内蒸汽可以近似视为饱和状态.

图 4

为了提高测量准确度,测量时间均选在热网正常运行的工况下,对测试时间段内的数据取平均值. 3个工况下的质量流量分别为49.62、44.33、61.06 t/h,对3个工况下的质量流量取平均值,可得测量时间段内的实际平均流量qm为51.67 t/h.

标准设计工况(50 t/h)下的每公里温降Δtst为

式中:Δt为实际流量下的温降;qm,st为标准状况下的质量流量,是50 t/h.

如表1所示,在标准设计工况下,热网主管道的每公里温降从起始段的8.88 ℃/km逐渐下降到2.43 ℃/km,直至管线末端下降到−0.18 ℃/km.

表 1 热网沿线温降特征

Tab.1

| 测试段 | Δt /(℃·km−1) | Δtst /(℃·km−1) |

| 测点1至2的测试段 | 8.59 | 8.88 |

| 测点2至3的测试段 | 6.77 | 7.00 |

| 测点3至4的测试段 | 2.35 | 2.43 |

| 测点4至5的测试段 | 1.57 | 1.62 |

| 测点5至6的测试段 | −0.18 | −0.18 |

如表2所示为各测点的蒸汽温度tn和压力pn分布特征,其中,tsa为蒸汽饱和温度,Δto为蒸汽过热度. 可以看出,在测点4位置(距离起点13.5 km),管内蒸汽过热度较低,仅为5.19 ℃. 测点5(距离起点19.8 km)和测点6(距离起点24.1 km)处的管内蒸汽达到湿蒸汽状态.

表 2 热网沿线温度和压力分布特征

Tab.2

| 测点 | tn /℃ | pn /MPa | tsa /℃ | Δto /℃ |

| 1 | 254.64 | 1.28 | 194.42 | 60.22 |

| 2 | 243.47 | 1.26 | 193.74 | 49.72 |

| 3 | 210.96 | 1.20 | 191.66 | 19.30 |

| 4 | 193.58 | 1.11 | 188.39 | 5.19 |

| 5 | 183.65 | 0.98 | 183.31 | 0.34 |

| 6 | 184.40 | 1.03 | 185.32 | −0.92 |

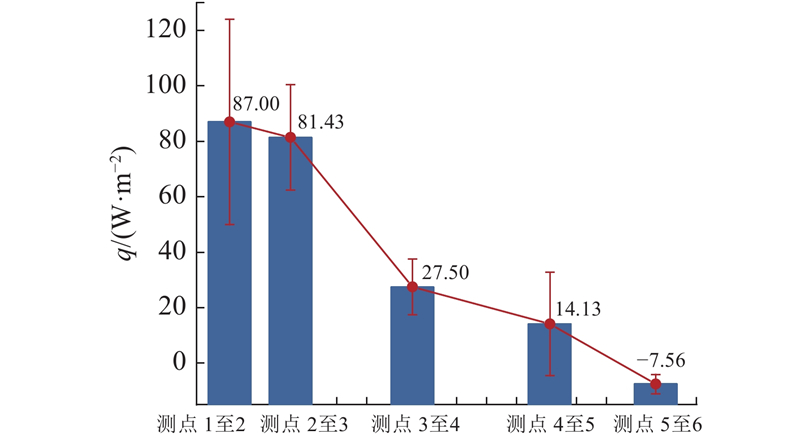

图5给出通过焓降法计算的各测点之间主管道平均散热热流密度. 如图5所示,管道散热热流密度从87.00 W/m2(测点1至2的测试段,1.30 km)减小到81.43 W/m2(测点2至3的测试段,4.80 km)、14.13 W/m2(测点4至5的测试段,6.33 km),最后变为−7.56 W/m2(测点5至6的测试段,4.27 km). 结合表2给出的各测点蒸汽温度和压力分布特征可以发现,当管内蒸汽过热度较高时(测点1至3的测试段),焓降散热损失较高. 当蒸汽过热度较低时(测点4至6的测试段),采用焓降法测得的散热热流密度明显下降. 当管内蒸汽为湿蒸汽状态时(测点5至6的测试段,4.27 km),焓降法的计算结果受到测量温度波动的影响,甚至会出现负值.

图 5

图 5 焓降法计算的管道平均散热热流

Fig.5 Average heat loss of pipeline calculated by enthalpy drop method

在蒸汽热网稳定运行过程中,由于管网沿程各点的蒸汽温度逐渐降低,由表面热流法的测量原理可知,通过保温层向环境的散热热流密度逐渐减小. 管道散热热流密度的减小使得蒸汽温度的下降速度变慢,因此管道散热热流密度曲线的斜率逐渐趋向于0,直至管内蒸汽饱和,散热损失不再变化. 图5中,管道散热热流密度的曲线斜率(测点1至4的测试段)逐渐增大,说明焓降法的结果越来越偏离测量真值.

根据焓降法的测量原理可知,利用焓降法测得的管道散热热流密度由被测管段起点与终点的比焓差计算得到. 当存在冷凝时,假设测试段冷凝量为Δqm,管内蒸汽的实际焓降与理论焓降之差ΔQ为

式中:hl为冷凝水比焓.

焓降法的误差主要由Δqm和(he–hl)决定. 其中,过热度越小,(he–hl)越小,越容易发生冷凝,导致Δqm越多,最终导致ΔQ越大. 沿着管道流向,过热度降低,Δqm逐渐增加,进而导致ΔQ增加,因此依据干蒸汽比焓差计算管道散热热流带来的误差沿着管线会逐渐增大.

本文计算的结果采用3次工况平均计算的结果. 由于运行工况存在一定的差异,导致如图5所示每段的散热热流数据存在较大的方差. 这可能是导致高过热度情况下平均散热热流密度(测点1至2的测试段与测点2至3的测试段)差异较大的原因.

为了研究运行工况对高过热度测试段焓降法测试结果的影响,表3给出测点1至2的测试段上3种运行工况下的蒸汽温度、压力和过热度等参数,3种工况下的过热度分别为70.76、65.7、44.34 ℃,管内蒸汽质量流量分别为49.62、44.33、61.06 t/h.

表 3 测点1至2的测试段上3种工况下的供热蒸汽参数

Tab.3

| 工况 | qm /(t·h−1) | tn /℃ | pn /MPa | Δto /℃ |

| 工况1 | 49.62 | 267.17 | 1.34 | 70.76 |

| 工况2 | 44.33 | 261.46 | 1.32 | 65.70 |

| 工况3 | 61.06 | 235.29 | 1.18 | 44.34 |

测点1至2的测试段上3种工况下的散热热流密度特征如图6所示. 可以看出,3种工况下的散热热流密度存在较大差异,工况1的测量结果为135.66 W/m2,工况2和3的结果为60.48和53.18 W/m2.

图 6

图 6 测点1至2的测试段上3种工况下的测试段散热热流特征

Fig.6 Heat loss characteristic in test section 1-2 under different working conditions

工况1与工况2相比,说明在过热度接近的情况下,质量流量的减小会导致管内蒸汽湿度增加,从而导致焓降法误差增大. 工况1与工况3相比,在质量流量增加的情况下,由喷水减温造成的温度降低,也会造成蒸汽湿度增加,从而导致焓降法散热热流密度计算误差增大. 由此可见,焓降法测量的准确度受多个参数的影响,由于运行工况的变化,尤其是喷水减温,也会造成高过热段存在一定的湿度,降低焓降法测量的准确度. 在实际测试中,需要对较大过热度段保温管道采取多次测量,取最大散热热流密度,而不是平均值,作为实际管道的散热热流密度. 研究的热网管道的散热热流密度应大于等于135.66 W/m2.

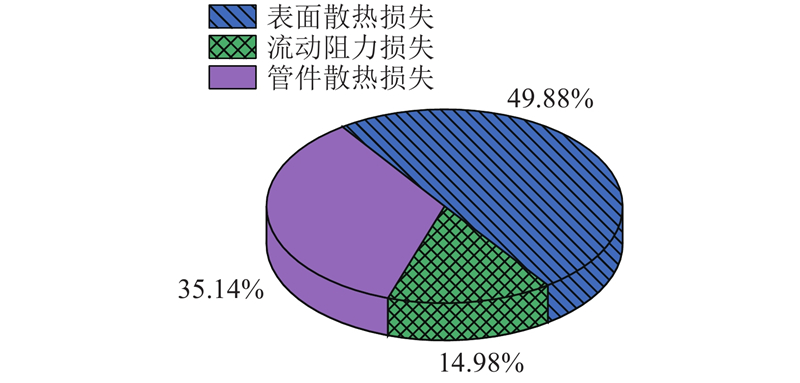

2.2. 热力损失特征的组成关系

焓降法表征的是整个热力管道的全程散热热流,包括保温层表面散热、管件散热及流动阻力损失. 保温层表面的散热热流密度可以通过表面热流法计算管道表面的辐射及对流换热得到,蒸汽流动阻力损失可以通过计算管道摩擦阻力损失来表征. 通过综合分析焓降法、表面热流法的计算结果及蒸汽流动阻力损失,可以获得保温管道热力损失特征的组成关系.

应用焓降法计算得到的管道散热热流密度qh可以分为管道表面散热热流密度qs、管件局部散热热流密度qj以及管内蒸汽的流动阻力损失qf:

如表4所示为管道表面散热损失特征. 在实际运行环境下,管外空气为混合对流换热,表面与环境的总换热系数为15.84 W/(m2·K),此时的表面平均散热热流密度为67.67 W/m2.

表 4 管道保温散热损失特征

Tab.4

| ta /℃ | v /(m·s−1) | | | qs /(W·m−2) |

| 16.39 | 0.08 | 72.14 | 63.20 | 67.67 |

由于蒸汽与管壁的内摩擦作用以及管件、阀门、变径处等截面突然变化导致的局部阻力,蒸汽在流动过程中会有一定的流动阻力损失.

蒸汽与管壁的内摩擦产生的阻力

式中:

局部阻力损失

式中:

测点1至2的测试段在工况1时的管内蒸汽流动阻力损失如表5所示. 在工况1下,测点1至2的测试段的沿程阻力损失为14.55 W/m2,局部阻力损失为5.77 W/m2,总的流动阻力损失为20.32 W/m2.

表 5 测试段1、2在工况1下的蒸汽流动阻力损失

Tab.5

| | | | | qf /(W·m−2) |

| 0.015 | 14.55 | 15 | 5.77 | 20.32 |

图 7

图 7 保温管道散热损失的组成特征

Fig.7 Composition characteristics of insulated pipes heat loss

2.3. 热力损失特性与热网管损特征关系

2.3.1. 热网管损预测模型

管道散热损失引起蒸汽冷凝,导致热网管道内存在冷凝水,其中部分冷凝水从疏水阀排出造成了管道流量的损失,形成热网的管损. 热网管损质量流量

式中:qm,s为热网进口总质量流量,qm,i为热网热用户段质量流量.

热网管损率为

考虑到热网管内蒸汽不是完全的干蒸汽,即管内存在冷凝水,这部分冷凝水的质量流量为

热网冷凝损失系数表征热网内冷凝水的疏水特性,可以认为是热网的固有属性. 在安全运行范围内,ε越小,热网经济性越高. 当ε减小到阈值时,热网由于疏水不足导致水击安全问题,因此冷凝损失系数是评价热网性能的关键指标. 在忽略流动阻力、势能、动能等高阶小量的情况下,热网总散热功率Qh与Δqm之间的关系可以表述为

通过式(21)可以求得热网总冷凝水流量,结合热网各处的qm,i,可以得到热网的冷凝损失系数.

2.3.2. 基于管损模型的热网冷凝损失系数

将3种不同工况下的供热实际质量流量、蒸汽温度、蒸汽比焓代入式(18)~(21),可得被测热网的管损特性. 如表6所示,实测被测管网的

表 6 热网的管损特性

Tab.6

| 工况 | | | Δqm /(t·h−1) | δ /% | ε |

| 工况1 | 2.66 | 9.82 | 12.48 | 5.15 | 0.21 |

| 工况2 | 1.38 | 11.14 | 12.52 | 2.67 | 0.11 |

| 工况3 | 1.97 | 10.75 | 12.71 | 3.81 | 0.16 |

| 平均值 | 2.00 | 10.57 | 12.57 | 3.88 | 0.16 |

3. 结 论

(1)利用焓降法准确测量蒸汽热网散热损失特性,需要充分考虑蒸汽过热度和运行工况的影响. 本文所测热网管道总散热热流密度为135.66 W/m2,其中保温管道表面散热热流密度为67.67 W/m2,占总散热热流的49.88%,蒸汽流动阻力损失占14.98%,管件等局部散热损失占35.14%.

(2)考虑实际供热蒸汽存在一定的湿度,通过定义冷凝损失系数,完善热网能量平衡模型中实际管损的质量损失计量与散热损失平衡的关系,得到所测的热网冷凝损失系数为0.16.

参考文献

“十三五”时期北京城市供热展望

[J].

Prospects of urban heating in Beijing during the "13th Five-Year Plan"

[J].

浙江供热现状及蒸汽供热距离的研究

[J].DOI:10.3969/j.issn.1008-8857.2008.03.005

Present situation of heat supply in Zhejiang and study on steam heat supply distance

[J].DOI:10.3969/j.issn.1008-8857.2008.03.005

大型、长距离输送供热管网的技术探讨

[J].

Technical discussion on large-scale and long-distance transportation heating network

[J].

Optimum insulation thicknesses of pipes with respect to different insulation materials, fuels and climate zones in Turkey

[J].

Optimal economic thickness of pipe insulation considering different pipe materials for HVAC pipe applications

[J].

Techno-economic optimization model for “sustainable” insulation material developed for energy efficiency

[J].

Economic thermal insulation thickness for pipes and ducts: a review study

[J].

Economic and environmental impacts of insulation in district heating pipelines

[J].DOI:10.1016/j.energy.2011.07.049 [本文引用: 1]

A numerical model of steam pipeline

[J].

A novel model for steam transportation considering drainage loss in pipeline networks

[J].

Determination of annual heat losses from heat and steam pipeline networks and economic analysis of their thermomodernisation

[J].

Online hydraulic calculation and operation optimization of industrial steam heating networks considering heat dissipation in pipes

[J].

架空热力管线管托散热修正系数研究

[J].DOI:10.3969/j.issn.1002-6339.2011.06.005 [本文引用: 1]

The study on correction coefficient of heat loss of pipe bracket on the overhead thermal pipeline

[J].DOI:10.3969/j.issn.1002-6339.2011.06.005 [本文引用: 1]

站间输油管道内部受力简化模型

[J].DOI:10.3969/j.issn.1671-8755.2016.01.008 [本文引用: 1]

Internal stress simplified model of pipelines between the stations

[J].DOI:10.3969/j.issn.1671-8755.2016.01.008 [本文引用: 1]