由于芯片很薄,微通道层的横向热传导热阻较大,这使得芯片的局部热点问题变得更显著. 目前,芯片局部热点的冷却方法主要有2种:基于半导体制冷的主动式热点降温、基于微通道结构优化的被动式热点降温.

综上所述,通过主动或被动方式降低导热热阻或对流热阻均能够在一定程度上抑制局部热点区域的温升,现有的研究大多是从实现方式的角度研究各种可以用于电子芯片局部热点冷却的技术手段,缺乏导热热阻和对流热阻对芯片局部热点温升情况影响性的相关研究. 在缺少理论指导的情况下,若在导热热阻占比相对较大的局部热点区域盲目使用基于对流换热增强的局部热点冷却技术,则会出现降温效果差且功耗浪费严重的情况. 为了给芯片局部热点区域的热设计工作提供理论指导,基于MEMS工艺设计带有多尺度局部热点的嵌入式微通道冷却芯片. 通过实验测试结合理论分析的方式,研究芯片局部热点尺度变化对热点区域附近热传输过程的影响,得到不同尺度局部热点温升情况的主要影响因素.

1. 实验系统与实验步骤

1.1. 实验系统

如图1所示,实验系统由恒温水槽、T型过滤器、齿轮泵、齿轮流量计、测试芯片及数据采集系统6部分组成,冷却介质为去离子水. 其中,恒温水槽的温度保持为298.15 K,温度波动率小于0.05 K. T型过滤器安装在齿轮泵之前,以防止杂质进入泵体损坏齿轮,过滤精度为15 μm. 在测试芯片的出、入口各布置测温口和测压口,用于测量冷却工质流经测试芯片前、后的温升与压降. 测温口安装在测压口外侧,目的是防止安装热电偶引起的额外压降对压降测量产生影响. 组装完成后,在测试芯片的表面涂覆一层环氧树脂,用于减少芯片外表面自然对流换热引起的热量损失.

图 1

1.2. 测试芯片

测试芯片长度为23 mm,宽度为14 mm,共包含4层,从下到上依次是厚度为20 nm/200 nm的Ti/Pt电极层、厚度为0.2 mm的硅基底、厚度为0.3 mm的微通道层和厚度为0.5 mm的硅顶层.

图 2

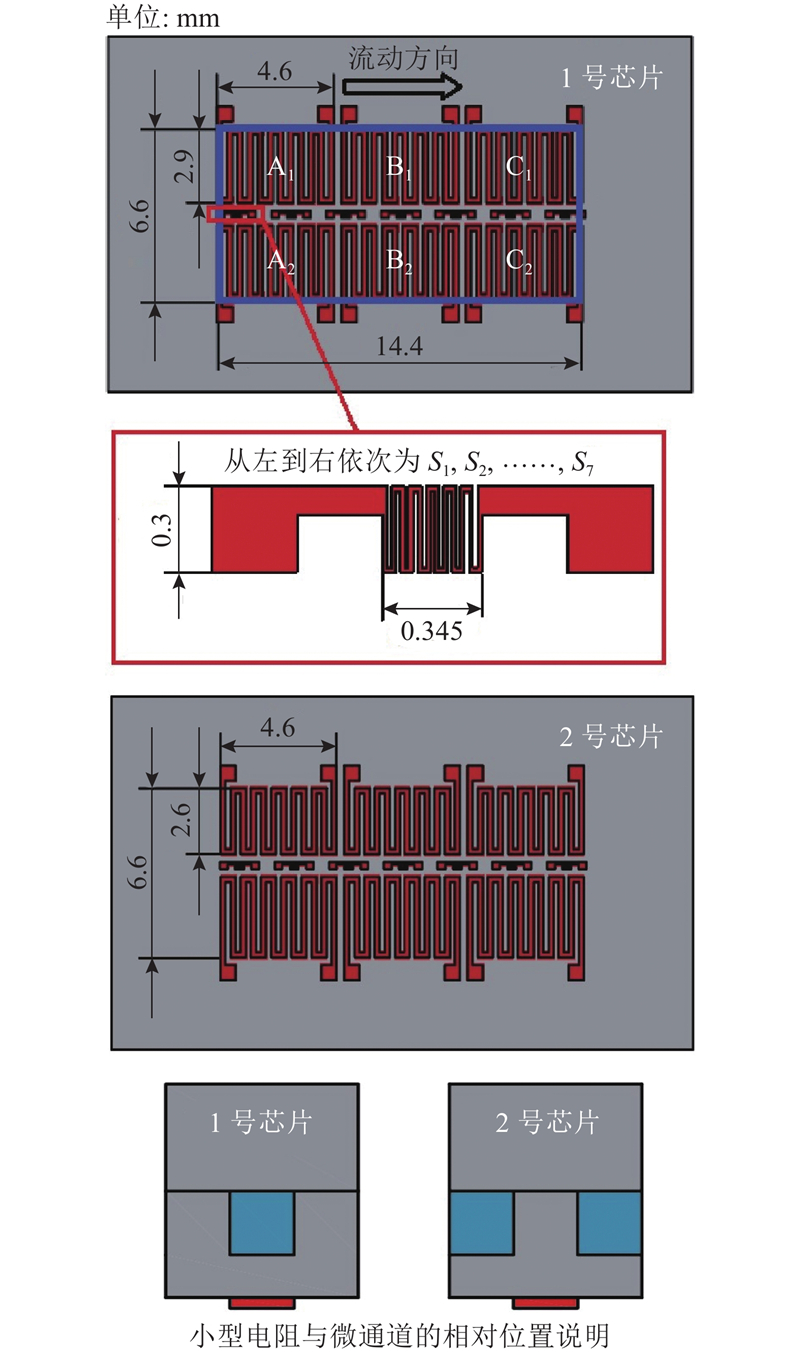

如图2所示,Ti/Pt电极层共包含6个大型加热/测温电阻和7个小型加热/测温电阻. 1号芯片主要用于研究大尺度局部热点(LHS)的传热特性,在1号芯片中,6个大型金属薄膜电阻的尺寸完全相同,长度为4.6 mm,宽度为2.9 mm,流向间隔为0.3 mm,横向间隔为0.8 mm,沿微通道流动方向依次命名为A、B、C;在侧向上使用后缀1和2加以区分. 大型电阻具有以下3方面的作用:1)提供50~100 W/cm2的背景热流密度,用于模拟IC芯片的整体发热;2)通过调节单个大型电阻的输入热流密度,可以模拟大尺度局部热点对IC散热的影响;3)根据温度-电阻标定关系,可以通过测量各个大型电阻的阻值,计算大型电阻覆盖区域的温度. 7个小型金属薄膜电阻位于微通道阵列中心,沿微通道流动方向依次命名为S1, S2, ······, S7. 小型电阻的长度为0.345 mm,宽度为0.3 mm,间隔为1.815 mm,默认情况下不进行加热. 小型电阻有以下2方面的作用:1)通过调节单个小型电阻的输入热流密度,可以模拟小尺度局部热点(SHS)对IC散热的影响;2)根据温度-电阻标定关系,可以通过测量各个小型电阻的阻值,计算小型电阻覆盖区域在均匀热流密度或局部过热情形下的温度. 如图2所示,在1号芯片中,小尺度局部热点位于微通道底部;在2号芯片中,小尺度局部热点位于微肋片底部,通过比较两者在相同工况下的温升差异,可以得到小尺度局部热点与微通道的相对位置对传热特性的影响.

局部热点的尺度效应主要体现在以下2个方面:热传导和热对流. 在热传导方面,随着局部热点尺度的减小,局部热点区域向周围区域的侧向热传导逐渐增强,导致导热热阻在总热阻中的占比增大;在对流换热方面,当局部热点尺度远远大于微通道特征长度时,微通道的局部对流换热性能差异可以忽略,当局部热点尺度与微通道特征长度相当时,微通道局部的对流换热性能差异不可忽略.

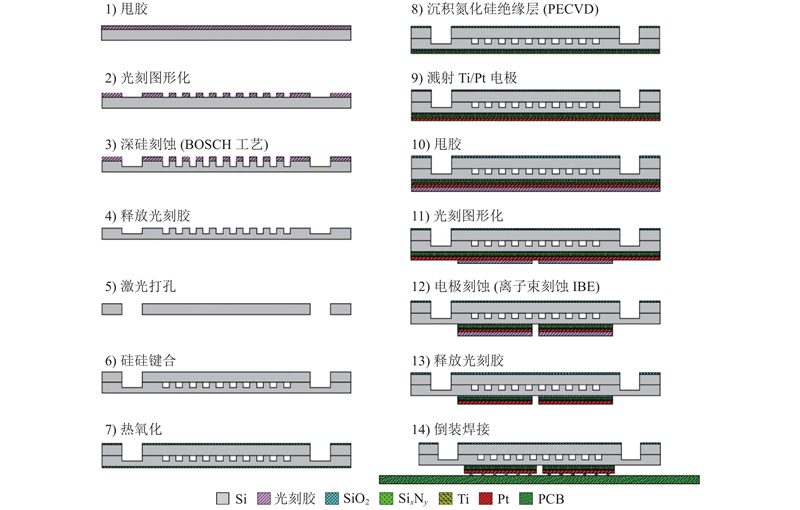

测试芯片的工艺流程如图3所示.

图 3

1)步骤1)~4):使用干法刻蚀,在0.5 mm厚的硅片A上加工出深度为0.3 mm的微通道阵列.

2)步骤5):使用激光打孔,在硅片B上加工出直径为2 mm的出、入水口.

3)步骤6):使用高温熔融技术,实现硅片A与硅片B的直接键合.

4)步骤7)、8):在键合片背面使用热氧化与PECVD,制作50 nm/500 nm厚的二氧化硅/氮化硅绝缘层.

5)步骤9)~13):使用磁控溅射与离子束刻蚀,在绝缘层上加工20 nm/200 nm的Ti/Pt电极.

6)步骤14):使用倒装焊接技术,实现芯片与PCB之间的电路连接.

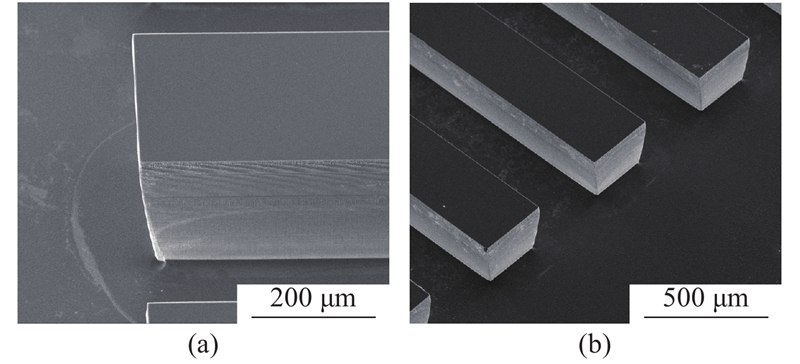

图4给出微通道阵列的SEM照片. 可知,微通道阵列的加工质量较好,表面较平整、光滑,微通道侧壁面与微通道底面的垂直度较高,这在较大程度上减小了加工误差对实验结果的影响.

图 4

1.3. 参数定义

在定义传热参数前,评估由PCB板导热和芯片外表面自然对流换热导致的加热功率损失. 流体吸收的总功率qe可以通过芯片出入口流体的能量守恒关系计算得到:

式中:ρ为流体的密度;cp为流体的比定压热容;qV为冷却介质的体积流量;Tin和Tout为测试芯片入口和出口处流体的平均温度,在实验过程中将来流温度和环境温度均控制为298.15 K. 比较总输入电功率

式中:

θ0由3部分组成,分别是IC-微通道导热热阻θcd、微通道对流换热热阻θcv和流体温升热阻θf.

θcd的计算式为

式中:d为IC向微通道导热的等效厚度,由于微通道是四面加热情形,d取微通道中心到IC热源面的距离,等于0.35 mm;k为单晶硅的热导率,该数据由厂家提供,约为130 W/(m·K);A为微通道的覆盖面积,等于95.04 mm2.

θf的计算式为

θcv的计算式为

单位面积泵功J的计算式为

式中:P为芯片出入口的压降.

大型电阻和小型电阻的电阻-温度关系由恒温水槽与台式万用表标定得到. 标定时,将测试芯片放入PE密封袋,排出袋内空气,使得芯片紧贴PE薄膜. 阻值测量采用四线制,当测量得到的阻值在0.5 h内的变化幅度小于±0.03 Ω时,认为达到稳定. 拟合得到的电阻-温度关系式如下所示.

大型电阻为

小型电阻为

不确定度由文献[21]的方法计算得到:

计算结果如表1所示.

表 1 各测量参数的不确定度

Tab.1

| 类别 | 参数 | 不确定度 |

| 直接测量量 | 冷却介质体积流量 | ±0.5% |

| 直接测量量 | 来流(环境)温度 | ±0.2 K |

| 直接测量量 | 小型电阻温度 | ±0.42 K |

| 直接测量量 | 大型电阻温度 | ±0.45 K |

| 直接测量量 | 压降 | ±4.5%(max) |

| 间接测量量 | IC-流体总热阻 | ±5.0%(max) |

2. 结果与讨论

2.1. 均匀热流密度条件下的传热特性

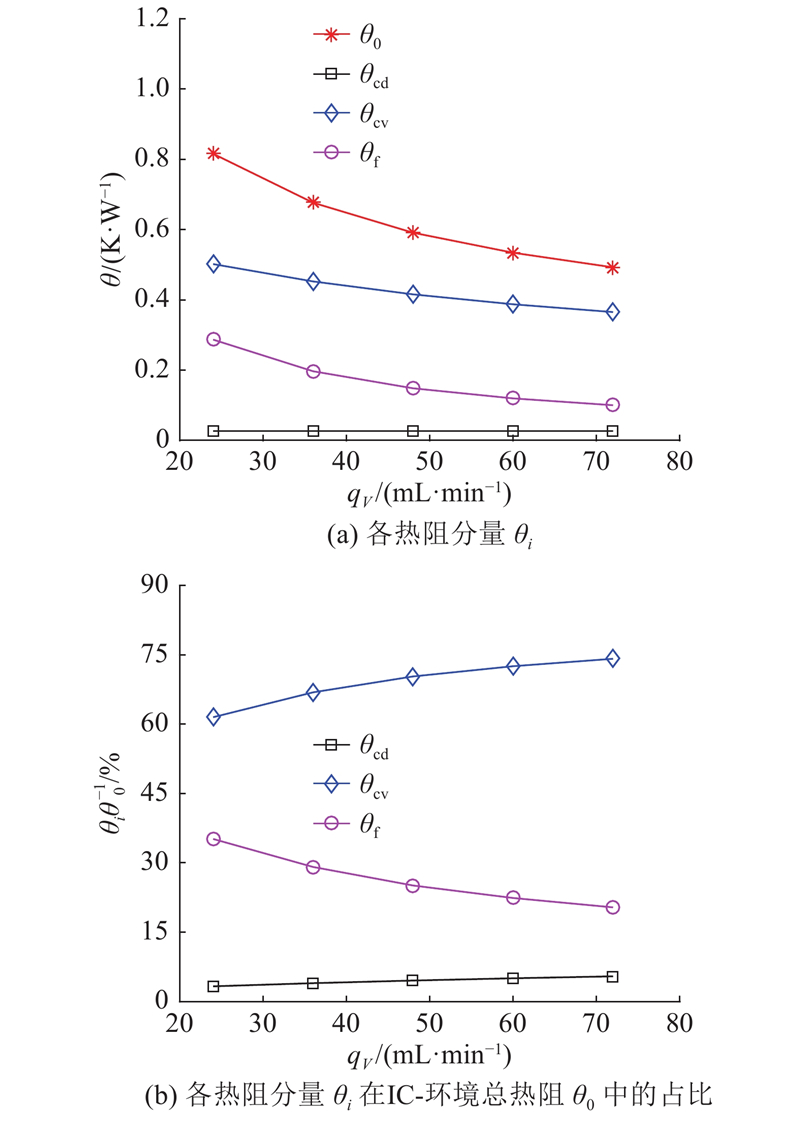

如图5所示为在100 W/cm2均匀热流密度条件下,测试芯片的各热阻分量θi及其在θ0中的占比随qV的变化情况. 如图5(a)所示,采用嵌入式微通道冷却技术极大地减小了IC-环境总热阻,在qV = 72 mL/min的工况下,IC-环境总热阻仅为0.49 W/K,对应的压降和单位面积泵功仅为5.4 kPa和6.84 mW/cm2. 在IC-环境总热阻中,微通道对流换热热阻占主导地位;其次是流体温升热阻,IC-微通道导热热阻的占比很小. 随着微通道体积流量的提高,微通道对流换热热阻与流体温升热阻同步减小,但观察图5(b)可知,流体温升热阻的减小速度明显快于微通道对流换热热阻,当qV从24 mL/min提高至72 mL/min时,流体温升热阻的占比从35.2%下降至20.4%,微通道对流换热热阻的占比从61.5%提高至74.2%. 由于IC-微通道导热热阻为常数,随着微通道对流换热热阻与流体温升热阻的减小,IC-微通道导热热阻的占比逐渐提升;由于IC-微通道的导热热阻较小,当体积流量从24 mL/min提高至72 mL/min时,IC-微通道导热热阻的占比仅从3.3%提高到了5.5%.

图 5

图 5 芯片各热阻分量及其在IC-环境总热阻中的占比随微通道体积流量的变化情况

Fig.5 Variations of thermal resistance components and their proportion in total IC-ambient thermal resistance with flow rate

2.2. 大尺度局部热点的传热特性

如图6所示为在均匀热流密度条件下,当存在大尺度局部热点区域时,模拟IC上各加热区域相对于环境的温升T. 图中,

图 6

图 6 qV = 60 mL/min条件下,大尺度局部热点对模拟芯片温升的影响

Fig.6 Effect of large-scale hot spot on temperature rise of simulated IC at qV = 60 mL/min

在某些应用场景下,如高精密光学系统,除IC-环境温升外,IC的温度稳定性也是重要指标. 该指标主要关注的是热流密度变化时IC的温升变化量ΔT. 如图6(f)所示,当某一加热区域的热流密度突然升高时,周围加热区域将受到不同程度的影响.

热点区域下游加热区域的温升变化量ΔT明显高于热点区域上游及侧向上的加热区域,这主要是因为大尺度热点区域热流密度增长需要的额外功率较高,这部分额外功率会显著地提高流经该热点区域的流体温度,间接地增大了热点区域下游的温升变化量ΔT. 这一现象说明,若IC中存在多个大尺度局部热点区域,为了降低整体的IC-环境温升和提高IC的温度稳定性,在设计微通道时应使微通道的流动方向与这些大尺度局部热点区域的分布方向垂直,以防止上游的大尺度局部热点进一步加剧下游大尺度热点区域的温升.

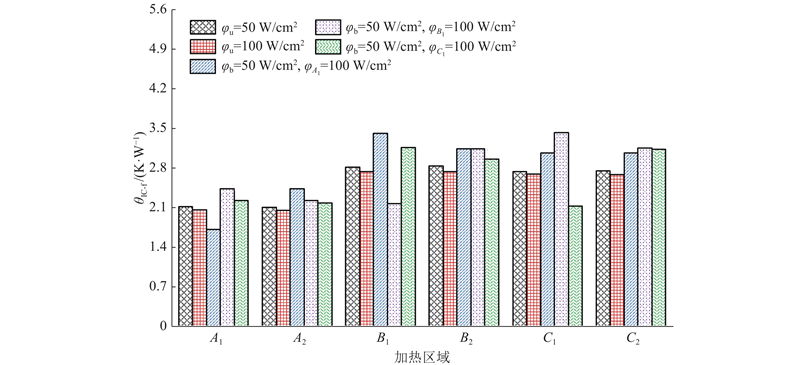

如图7所示,比较了均匀热流密度条件下与存在大尺度局部热点时,各个加热区域的当地IC-流体热阻. 当地IC-流体热阻的计算式为

图 7

图 7 在qV = 60 mL/min的条件下,大尺度局部热点对各区域当地IC-流体热阻的影响性

Fig.7 Effect of large-scale hot spot on thermal resistance of microchannel heat sink at qV = 60 mL/min

式中:Th,i为各加热区域的平均温度;Tf,i为各加热区域对应的微通道区域的流体平均温度,Tf,i采用能量守恒计算得到,具体估算方法为

Tf,i是在忽略侧向热传导的前提下推导得到的,因此Tf,i与真实的当地流体平均温度有一定的差异,仅可用作定性分析.

在流体温度变化不剧烈的前提下,可以认为当体积流量不变时,微通道对流换热热阻受局部热点的影响可以忽略不计. 由式(9)可知,图7中各个工况下的当地IC-流体热阻变化主要反映LHS区域热流密度增长对IC-微通道导热热阻的影响.

比较图7的前两个柱状图可知,在均匀热流密度的条件下,功耗对IC-环境热阻的影响不大,差异主要来自于流体物性变化引起的雷诺数增长. 通过比较上(A1-A2)、中(B1-B2)、下(C1-C2)加热区域的当地IC-流体热阻可知,位于微通道上游的加热区域的当地IC-流体热阻明显小于微通道中游与下游的加热区域,微通道中游与下游加热区域的当地IC-流体热阻差别不大. 在非均匀热流密度条件下,由于局部热点区域的温度升高,该区域加热功率增长量中的一部分将通过热传导传递至四周,导致周围加热区域的温度升高;当计算加热区域的当地IC-流体热阻时,仅考虑加热区自身的加热功率,因此当存在局部热点区域时,局部热点区域的当地IC-流体热阻减小,周围加热区域的当地IC-流体热阻增大.

比较图7中大尺度局部热点区域位于A1、B1和C1区时的当地IC-流体热阻可知,当局部热点位于A1区时,当地IC-流体热阻的下降幅度(相对于50 W/cm2均匀热流密度时的数值)约为16.02%,这一数值明显小于局部热点位于B1区与C1区时的当地IC-流体热阻下降幅度(20.81%和20.82%).

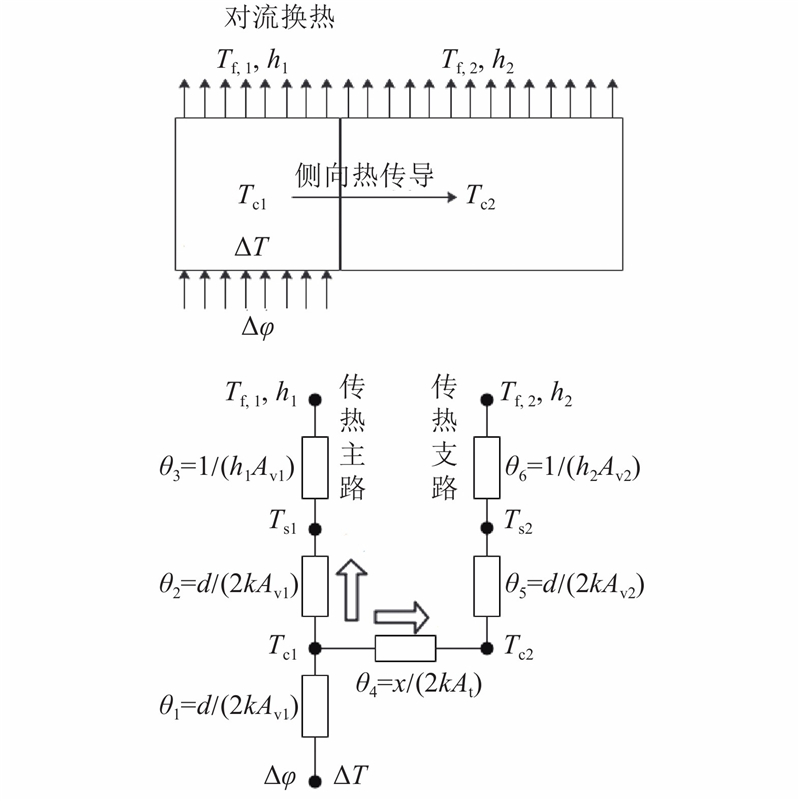

为了解释上述现象,在图8中建立热点区域的热阻简化模型,用于研究局部热点区域加热功率增长量在侧向上的损失情况. 图中,Δ

图 8

如图8所示,局部热点位于不同流向位置时的影响性主要体现在以下2个地方. 1)对流换热系数h1和h2的变化. 2)侧向热传导温差Tc1−Tc2的变化. 对于大尺度局部热点,θ3中的距离项x远大于θcd1、θ2、θ4中的距离项d,θ4中的面积项At远小于θ1、θ2、θ5中面积项Av1和Av2,由此可知,θ4 >> θ1、θ2、θ5. 对于嵌入式微通道冷却系统,如图5所示,由于硅基底的导热性能较好且厚度较小,在特征面积相近的情况下,对流换热热阻远大于导热热阻,即θ3 >> θ1、θ2,θ6 >> θ5. 综合上述分析可知,大尺度局部热点的侧向导热功率在总加热功率中的占比主要由θ3、θ4、θ6对应的传热过程决定,即大尺度局部热点处的当地IC-流体热阻下降情况主要由h1、h2及Tc1−Tc2决定. 当局部热点区域位于上游位置时,h1较大,Tc1−Tc2较小,侧向热传导功率在总输入功率增长量中的占比较低,因此由侧向热传导引起的当地IC-流体热阻降低的幅度较小. 当局部热点位于下游位置时,h2较小,Tc1−Tc2增大,侧向热传导功率在总输入功率增长量中的占比较高,因此由侧向热传导引起的当地IC-流体热阻降低的幅度较大. 上述分析说明当大尺度局部热点位于A1区时,尽管对流换热系数较大,但是由于沿传热主路的功率同步增大,当局部热点分别位于A1、B1和C1区时热流密度上升造成的ΔT之间的差别明显小于均匀热流密度情形下这3个加热区域IC-环境温升T的差别.

2.3. 小尺度局部热点的传热特性

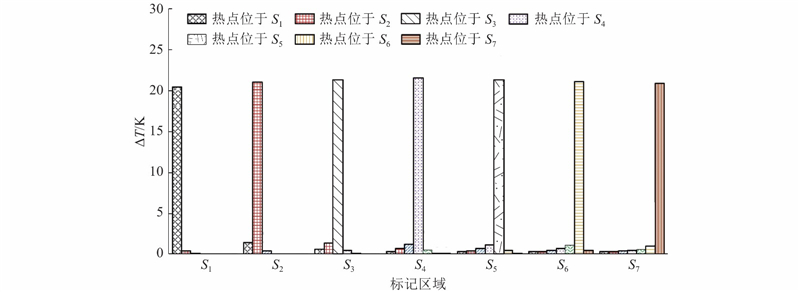

图9给出在qV = 60 mL/min的条件下,当小尺度局部热点区域(SHS)热流密度从0增长至870 W/cm2时,1号芯片标记区域S1~S7的温升变化量. 比较图9、7(f)可知:1)SHS对下游区域的影响性小于LHS对下游区域的影响性;2)当SHS位于不同位置时,热点区域热流密度变化引起的温升变化量ΔT之间的差别小于LHS(SHS最大偏差为5.37%,LHS最大偏差为13.46%). 现象1)主要是因为对于SHS,尽管热点区域热流密度的增长程度较大,但是由于SHS面积较小,实际传递给微通道流体的功率较小,流体的温度变化不明显,所以SHS下游区域受热点区域热流密度变化的影响相对较小. 现象2)的产生过程相对较复杂,具体阐述如下:对于SHS,x与d、At与Av1均在同一个量级,θ4显著减小,侧向热传导加强,有相当一部分热量将沿传热支路进入流体. 当侧向热传导功率增大时,局部热点的影响范围扩大,此时Av2 >> Av1(θ5与θ6减小). 受θ4、θ5、θ6变化的影响,图8中Tc1至Tf1和Tf2的热阻显著减小;θ1在IC-流体热阻中的占比提高,对于小尺度局部热点,由热点位置改变引起的对流换热系数变化对热点区域额外温升的影响相比于大尺度局部热点进一步减小.

图 9

图 9 qV = 60 mL/min条件下,1号芯片SHS区域热流增长引起标记区域S1~S7的温升变化量ΔT

Fig.9 Effect of heat flux increase in SHS area on temperature rise of S1 to S7 of No.1 chip at qV = 60 mL/min

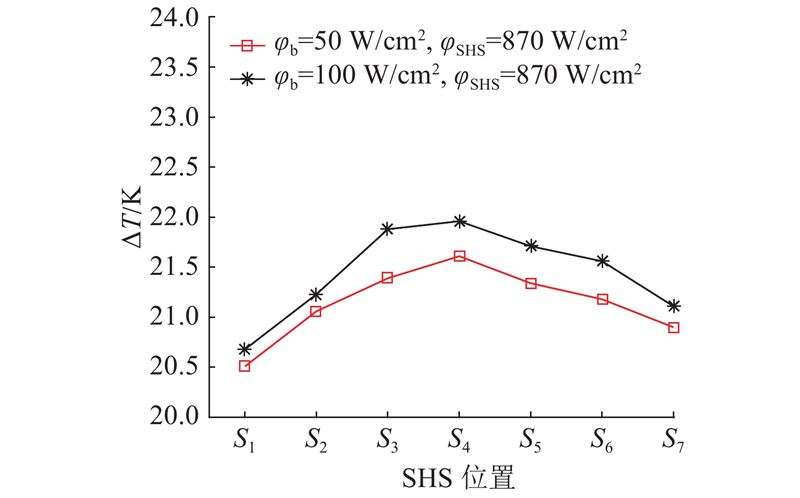

如图10所示为背景热流密度对1号芯片小尺度局部热点(SHS)温升变化量ΔT的影响. 图中,

图 10

图 10 qV = 60 mL/min条件下,1号芯片背景热流密度对小尺度局部热点区域温升变化量ΔT的影响

Fig.10 Effect of background heat flux on SHS temperature rise of No.1 chip at qV = 60 mL/min

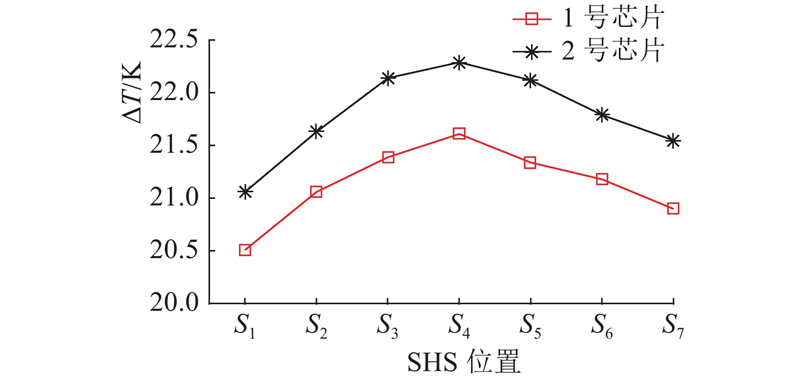

图 11

图 11 当背景区域热流密度为50 W/cm2,SHS区域热流密度为870 W/cm2时,小尺度局部热点与微通道相对位置对ΔT的影响

Fig.11 Effect of relative location between SHS and microchannel on SHS temperature rise with background heat flux of 50 W/cm2 and SHS heat flux of 870 W/cm2

2.4. 提高微通道体积流量对局部热点的降温效果

对于运行状态下的微通道冷却系统,改变冷却介质体积流量是调节微通道冷却性能、实现IC温度控制的主要方法. 如图12所示为当背景区域热流密度为50 W/cm2,热点区域热流密度为100 W/cm2时,改变微通道体积流量对大尺度局部热点(LHS)温升情况的影响性. 如图12所示,提高体积流量能够有效地降低IC相对于环境的温升. 当体积流量从36 mL/min提高至60 mL/min时,LHS区域IC-环境温升的下降幅度可以达到17.9%~19.9%. 这主要是因为提高冷却介质体积流量一方面降低了微通道中冷却介质的温度(图8的Tf1和Tf2),减小了θf;另一方面提高了热点区域和周围区域的对流换热系数(图8的h1和h2),减小了θcv.

图 12

图 12 当背景区域热流密度为50 W/cm2,LHS区域热流密度为100 W/cm2时,微通道体积流量对LHS区域IC-环境温升T的影响

Fig.12 Effect of flow rate on LHS temperature rise with background heat flux of 50 W/cm2 and LHS heat flux of 100 W/cm2

如图13所示为当背景区域热流密度为50 W/cm2,热点区域热流密度为870 W/cm2时,改变微通道体积流量对1号芯片小尺度局部热点(SHS)温升情况的影响性. 如图13所示,提高冷却介质体积流量能够有效地降低IC相对于环境的温升. 当体积流量从36 mL/min提高至60 mL/min时,SHS区域的IC-环境温升的下降幅度为12.4%~14.5%,这一下降幅度明显小于提高体积流量对LHS区域IC-环境温升的降温幅度. 造成该现象的原因是对于LHS,侧向热传导的面积远小于纵向热传导面积,因此大部分热量沿纵向传热主路传递至流体. 在纵向传热主路中,对流热阻占据主导地位,因此由提高流速引起的对流热阻降低效果能够有效地降低热点区域的额外温升. 对于SHS,相当一部分输入局部热点的热量将沿着侧向传热支路传递至流体,此时θ1在IC-流体热阻中的占比提高,因此提高流速引起的对流换热系数增长对SHS区域IC-环境温升的抑制效果相对较差. 这表明当IC存在小尺度局部热点时,应提前在设计微通道冷却系统时,对小尺度局部热点区域的导热热阻进行优化,以减小导热热阻在热点区域总热阻中的占比.

图 13

图 13 当背景区域热流密度为50 W/cm2,SHS区域热流密度为870 W/cm2时,微通道体积流量对1号芯片SHS区域IC-环境温升T的影响

Fig.13 Effect of flow rate on SHS temperature rise of No.1 chip with background heat flux of 50 W/cm2 and SHS heat flux of 870 W/cm2

3. 结 语

通过实验测试结合理论分析的方式,研究嵌入式微通道液体冷却系统的传热特性及局部热点的尺度效应. 结果表明,通过直接将微通道加工在芯片背面,利用嵌入式微通道技术极大地减小了IC-环境总热阻中的导热热阻分量,大幅提升了芯片的散热性能. 根据测试结果可知,在100 W/cm2的均匀热流密度条件下,使用6.84 mW/cm2的泵功可以将模拟IC热源的温升控制为小于40 K,测试段的能效比超过14 000,其中导热热阻的占比小于6%. 在非均匀热流密度的条件下,局部热点的存在会显著地影响各热阻分量在总热阻中的占比,当芯片基底厚度不变时,局部热点区域尺度越小,热点附近的侧向热传导越严重. 侧向热传导间接地增大了热点区域向流体传输热量的面积,因此对流换热热阻在热点区域总热阻中的占比降低,这使得增大对流换热系数带来的总热阻降低效果减弱.

参考文献

Mask materials and designs for extreme ultra violet lithography

[J].

Reliability challenges in 3D IC packaging technology

[J].DOI:10.1016/j.microrel.2010.09.031

Three-dimensional integrated circuit (3D IC) key technology: through-silicon via (TSV)

[J].DOI:10.1186/s11671-016-1773-2 [本文引用: 1]

Gen-3 thermal management technology: role of microchannels and nanostructures in an embedded cooling paradigm

[J].

A critical review of traditional and emerging techniques and fluids for electronics cooling

[J].

High-performance heat sinking for VLSI

[J].DOI:10.1109/EDL.1981.25367 [本文引用: 1]

Monolithic integration of a micropin-fin heat sink in a 28-nm FPGA

[J].DOI:10.1109/TCPMT.2017.2740721

Co-designing electronics with microfluidics for more sustainable cooling

[J].DOI:10.1038/s41586-020-2666-1 [本文引用: 1]

Efficient on-chip hotspot removal combined solution of thermoelectric cooler and mini-channel heat sink

[J].DOI:10.1016/j.applthermaleng.2016.01.131 [本文引用: 1]

Mini-contact enhanced thermoelectric coolers for on-chip hot spot cooling

[J].DOI:10.1080/01457630802678391 [本文引用: 1]

Near-junction “hot Spot” suppression with integral SiC microcontact TEC

[J].DOI:10.1016/j.ijheatmasstransfer.2017.07.081 [本文引用: 1]

Fluid flow and heat transfer investigations on enhanced microchannel heat sink using oblique fins with parametric study

[J].DOI:10.1016/j.ijheatmasstransfer.2014.10.018 [本文引用: 1]

Hotspot mitigating with obliquely finned microchannel heat sink-an experimental study

[J].DOI:10.1109/TCPMT.2013.2244164 [本文引用: 1]

A novel method of energy efficient hotspot-targeted embedded liquid cooling for electronics: an experimental study

[J].DOI:10.1016/j.ijheatmasstransfer.2015.04.047 [本文引用: 1]

Energy efficient hotspot-targeted embedded liquid cooling of electronics

[J].DOI:10.1016/j.apenergy.2014.10.068 [本文引用: 1]

Hotspot thermal management with flow boiling of refrigerant in ultrasmall microgaps

[J].

The characterization of a low-profile channel–confined jet for targeted hot-spot cooling in microfluidic applications

[J].DOI:10.1016/j.ijheatmasstransfer.2016.04.108 [本文引用: 1]

An experimental study of microchannel and micro-pin-fin based on-chip cooling systems with silicon-to-silicon direct bonding

[J].DOI:10.3390/s20195533 [本文引用: 1]

Describing the uncertainties in experimental results

[J].DOI:10.1016/0894-1777(88)90043-X [本文引用: 1]